Báo cáo đề xuất cấp GPMT nhà máy nước tinh khiết, thảo dược

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường cơ sở nhà máy nước tinh khiết đóng chai, đồ uống không cồn với tổng công suất thiết kế 348.120.000 lít sản phẩm/năm.

Ngày đăng: 17-11-2025

282 lượt xem

DANH MỤC CÁC BẢNG..................................................... V

DANH MỤC CÁC HÌNH....................................................... VII

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.................. VIII

CHƯƠNG I THÔNG TIN CHUNG VỀ CƠ SỞ............................. 1

1.1. TÊN CHỦ CƠ SỞ................................................................... 1

1.2. TÊN CƠ SỞ........................................................................... 1

1.3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA CƠ SỞ... 2

1.3.1. Vị trí địa lý của cơ sở................................................................ 2

1.3.2. Công suất của Cơ sở................................................................... 5

1.3.3. Công nghệ sản xuất của cơ sở.................................................. 6

1.3.4. Máy móc thiết bị của cơ sở...................................................... 22

1.3.5. Tổ chức quản lý và thực hiện cơ sở......................................... 24

1.4. NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA CƠ SỞ...... 25

1.4.1. Nhu cầu nguyên liệu, nhiên liệu, vật liệu và hóa chất sử dụng cho dự án..... 25

1.4.2. Nhu cầu điện năng cho cơ sở........................................................... 27

1.4.3. Nhu cầu nước cho cơ sở........................................................................27

1.5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN DỰ ÁN.......................... 28

1.5.1. Tình hình triển khai Dự án...................................................... 28

1.5.2. Các công trình, biện pháp bảo vệ môi trường theo báo cáo ĐTM của Dự án đã được phê duyệt.... 30

CHƯƠNG II SỰ PHÙ HỢP CỦA DỰ ÁN VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....... 33

2.1. SỰ PHÙ HỢP CỦA DỰ ÁN VỚI QUY HOẠCH BẢO VỆ MÔI TRƯỜNG QUỐC GIA, QUY HOẠCH TỈNH, PHÂN VÙNG MÔI TRƯỜNG.... 33

2.2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....... 33

CHƯƠNG III KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 37

3.1. CÔNG TRÌNH, BIỆN PHÁP THOÁT NƯỚC MƯA, THU GOM VÀ XỬ LÝ NƯỚC THẢI...... 39

3.1.1. Thu gom, thoát nước tháo khô mỏ................................................. 39

3.1.2. Thu gom, thoát nước thải............................................................ 42

3.1.3. Xử lý nước thải............................................................................... 45

3.2. CÔNG TRÌNH, BIỆN PHÁP XỬ LÝ BỤI, KHÍ THẢI....................... 64

3.2.1. Công trình xử lý bụi, khí thải nồi hơi................................................. 64

3.2.2. Các biện pháp giảm thiểu bụi, khí thải khác....................................... 68

3.3. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI RẮN THÔNG THƯỜNG... 70

3.3.2. Đối với chất thải công nghiệp thông thường............................................... 71

3 4. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẤT THẢI NGUY HẠI...74

3.4.1. Phân loại chất thải nguy hại............................................. 74

3.4.2. Biện pháp, công trình lưu giữ chất thải nguy hại................... 77

3.5. CÔNG TRÌNH, BIỆN PHÁP GIẢM THIỂU TIẾNG ỒN, ĐỘ RUNG...78

3.5.1. Các nguồn phát sinh tiếng ồn, rung.......................................... 78

3.5.2. Các công trình, biện pháp giảm thiểu tiếng ồn, rung...................... 78

3.6. PHƯƠNG ÁN PHÒNG NGỪA, ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG...... 79

3.6.1. Biện pháp giảm thiểu rủi rao, sự cố tai nạn lao động................... 79

3.6.2. Biện pháp phòng ngừa, ứng phó sự cố đối với bồn chứa nhiên liệu DO.... 80

3.6.3. Biện pháp phòng ngừa, ứng phó sự cố đối với hóa chất......................... 81

3.6.4. Biện pháp phòng ngừa, ứng phó sự cố đối với hệ thống xử lý nước cấp..... 83

3.6.5. Biện pháp phòng ngừa, ứng phó sự cố đối với hệ thống xử lý nước thải....... 83

3.6.6. Biện pháp phòng ngừa, ứng phó sự cố đối với hệ thống nồi hơi................. 86

3.7. CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG KHÁC.................. 87

3.7.1. Biện pháp giảm thiểu bụi, khí thải từ quá trình vận chuyển nguyên vật liệu, thành phẩm ra vào nhà máy..... 87

3.7.2. Biện pháp xử lý, giảm thiểu mùi............................................................. 87

3.8. CÁC NỘI DUNG THAY ĐỔI SO VỚI QUYẾT ĐỊNH PHÊ DUYỆT KẾT QUẢ THẨM ĐỊNH BÁO CÁO ĐÁNH GIÁ TÁC ĐỘNG MÔI TRƯỜNG...90

3.9. CÁC NỘI DUNG CHỦ DỰ ÁN TIẾP TỤC THỰC HIỆN THEO QUYẾT ĐỊNH PHÊ DUYỆT KẾT QUẢ THẨM ĐỊNH BÁO CÁO ĐÁNH GIÁ TÁC ĐỘNG MÔI TRƯỜNG...95

CHƯƠNG IV NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG...96

4.1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI NƯỚC THẢI............. 96

4.1.1. Nguồn phát sinh nước thải........................................................ 96

4.1.2. Dòng nước thải xả vào nguồn tiếp nhận, nguồn tiếp nhận nước thải, vị trí xả nước thải...96

4.1.3. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý nước thải....... 97

4.2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI BỤI, KHÍ THẢI....... 99

4.2.1. Nguồn phát sinh bụi, khí thải đề nghị cấp phép......................... 99

4.2.2. Dòng khí thải, vị trí xả thải........................................................ 99

4.2.3. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý khí thải........... 100

4.3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG..... 101

4.3.1. Nguồn phát sinh tiếng ồn đề nghị cấp phép................................... 101

4.3.2. Vị trí phát sinh tiếng ồn, độ rung:............................................... 101

4.3.3. Giá trị giới hạn đối với tiếng ồn, độ rung.................................. 102

4.3.4. Yêu cầu bảo vệ môi trường đối với tiếng ồn, độ rung................... 102

4.4. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP VỀ QUẢN LÝ CHẤT THẢI.......... 103

4.4.1. Chủng loại, khối lượng chất thải phát sinh................................ 103

4.4.2. Yêu cầu bảo vệ môi trường đối với việc lưu giữ chất thải rắn sinh hoạt, chất thải rắn công nghiệp thông thường, chất thải nguy hại.. 103

4.5. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP KHÁC VỀ BẢO VỆ MÔI TRƯỜNG... 104

4.5.1. Yêu cầu về cải tạo, phục hồi môi trường...................................... 104

4.5.2. Yêu cầu về bồi hoàn đa dạng sinh học................................. 104

4.5.3. Các nội dung chủ dự án tiếp tục thực hiện theo quyết định phê duyệt kết quả thẩm định Báo cáo đánh giá tác động môi trường....104

CHƯƠNG V KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.....106

5.1. THÔNG TIN CHUNG VỀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG..... 106

5.1.1. Tình hình tổ chức thực hiện công tác bảo vệ môi trường....... 106

5.1.2. Các vấn đề liên quan đến môi trường................................................ 108

5.2. KẾT QUẢ HOẠT ĐỘNG CỦA CÔNG TRÌNH XỬ LÝ NƯỚC THẢI, KHÍ THẢI...108

5.2.1. Kết quả hoạt động công trình xử lý nước thải..................................... 108

5.2.2. Kết quả hoạt động công trình xử lý khí thải....................................... 108

5.2.3. Kết quả quan trắc định kỳ.................................................................. 108

5.3. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ...114

CHƯƠNG VI CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ........... 115

6.1. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI THỰC HIỆN....... 115

6.2. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI ĐỊNH KỲ THEO ĐỀ XUẤT CỦA CHỦ CƠ SỞ..... 116

6.2.1. Chương trình quan trắc môi trường định kỳ............................ 116

6.2.2. Chương trình quan trắc tự động, liên tục chất thải................... 117

6.2.3. Hoạt động quan trắc môi trường định kỳ khác theo quy định của pháp luật có liên quan...117

6.3. KINH PHÍ THỰC HIỆN QUAN TRẮC MÔI TRƯỜNG HÀNG NĂM... 117

CHƯƠNG VII CAM KẾT CỦA CHỦ CƠ SỞ......... 119

CHƯƠNG I

THÔNG TIN CHUNG VỀ CƠ SỞ

1.1.TÊN CHỦ CƠ SỞ

Tên chủ cơ sở: Công ty TNHH Nước tinh khiết....

Địa chỉ văn phòng:....Sơn Nam, xã Nghĩa Lâm, tỉnh Nghệ An.

Người đại diện theo pháp luật của chủ cơ sở: (Ông) .........

Chức vụ: Tổng giám đốc Điện thoại: ..........

Giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH hai thành viên trở lên, mã số ....., đăng ký lần đầu ngày 12/07/2016, đăng ký thay đổi lần thứ 10 ngày 03/04/2024 do Sở Kế hoạch và Đầu tư tỉnh Nghệ An cấp.

Quyết định số 3467/QĐ.UBND ngày 01/8/2017 của UBND tỉnh Nghệ An về việc chấp thuận chủ trương đầu tư (điều chỉnh lần thứ nhất Quyết định số 5791/QĐ.UBND ngày 30/11/2017; lần thứ hai Quyết định số 4143/QĐ-UBND ngày 11/10/2019; lần thứ ba Quyết định số 1767/QĐ-UBND ngày 06/6/2020; lần thứ tư Quyết định số 71/QĐ-UBND ngày 27/7/2021; lần thứ 5 Quyết định số 68/QĐ-UBND ngày 30/7/2025).

1.2.TÊN CƠ SỞ

Nhà máy nước tinh khiết, thảo dược và hoa quả công suất 348.120.000 lít sản phẩm/năm

Địa điểm cơ sở: Xóm Sơn Nam, xã Nghĩa Lâm, tỉnh Nghệ An.

Quyết định số 4413/QĐ.UBND ngày 26/9/2017 của UBND tỉnh Nghệ An về việc phê duyệt Quy hoạch chi tiết xây dựng tỷ lệ 1/500 Nhà máy nước tinh khiết và nước hoa quả tại xã Nghĩa Sơn, huyện Nghĩa Đàn (Điều chỉnh quy hoạch tại Quyết định số 531/QĐ-UBND ngày 25/02/2019).

Quyết định số 296/QĐ-BTNMT ngày 29/01/2018 của Bộ Tài nguyên và Môi trường về việc phê duyệt báo cáo đánh giá tác động môi trường của Dự án “Nhà máy nước tinh khiết, thảo dược và hoa quả công suất 348.120.000 lít sản phẩm/năm” tại tỉnh Nghệ An.

Giấy phép xây dựng số 29 GP/SXD ngày 07/3/2018 của Sở Xây dựng tỉnh Nghệ An.

Giấy xác nhận số 48/GXN-BTNMT ngày 14/4/2022 của Bộ Tài nguyên và Môi trường về việc hoàn thành công trình bảo vệ môi trường của Dự án “Nhà máy nước tinh khiết, thảo dược và hoa quả công suất 348.120.000 lít sản phẩm/năm”.

Giấy phép xả nước thải vào nguồn nước số 3106/GP-UBND ngày 16/9/2020 của UBND tỉnh Nghệ An (Lưu lượng xả nước thải lớn nhất 1000 m3/ngày đêm).

Giấy phép khai thác nước dưới đất số 80/GP-STNMT.NBHĐ ngày 18/10/2021 của Sở Tài nguyên và Môi trường tỉnh Nghệ An (Lưu lượng khai thác lớn nhất 700 m3/ngày đêm).

Giấy phép khai thác nước dưới đất số 3243/GP-UBND ngày 10/10/2023 của UBND tỉnh Nghệ An (Lưu lượng khai thác lớn nhất 1500 m3/ngày đêm).

Giấy phép khai thác nước dưới đất số 1895/GP-UBND ngày 03/7/2023 của UBND tỉnh Nghệ An (Lưu lượng khai thác lớn nhất 1440 m3/ngày đêm).

Quy mô (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Căn cứ theo Điều 10 Luật Đầu tư công số 58/2024/QH15 năm 2024, Dự án có tổng mức đầu tư 1.294,47 tỷ đồng, thuộc mức từ 120 tỷ đồng đến dưới 2.000 tỷ đồng. Do vậy, Dự án được phân loại là dự án nhóm B theo Luật đầu tư công.

Dự án thuộc số thứ tự số 3 và số thứ tự 8 Phụ lục IV Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường được sửa đổi tại mục 4 Phụ lục ban hành kèm theo Nghị định số 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ, dự án được phân loại là dự án đầu tư nhóm II (thẩm quyền cấp giấy phép về khai thác, sử dụng tài nguyên nước của UBND cấp tỉnh).

Căn cứ quy định tại điểm d, Khoản 1 Điều 26 của Nghị định số 131/2025/NĐ-CP ngày 12/06/2025 của Chính Phủ về quy định phân quyền của chính quyền địa phương 2 cấp trong lĩnh vực quản lý nhà nước của Bộ Nông nghiệp và Môi trường và Khoản 1 Điều 38 của Nghị định số 136/2025/NĐ-CP ngày 12/06/2025 của Chính Phủ về quy định phân quyền, phân cấp trong lĩnh vực Nông nghiệp và Môi trường, Cơ sở thuộc thẩm quyền cấp giấy phép môi trường của UBND tỉnh Nghệ An.

1.3.CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA CƠ SỞ

1.3.1.Vị trí địa lý của cơ sở

Nhà máy nước tinh khiết, thảo dược và hoa quả được xây dựng trên diện tích 11,7 ha thuộc xóm Sơn Nam, xã Nghĩa Lâm, tỉnh Nghệ An. Vị trí xây dựng Nhà máy tiếp giáp với các khu vực xung quanh như sau:

Phía Bắc giáp với khu đất thuộc Dự án trồng rau và hoa trong nhà kính của Công ty Cổ phần Sản xuất và Cung ứng Rau quả sạch Quốc tế - Tập đoàn TH;

Phía Tây giáp đường Hồ Chí Minh;

Phía Nam giáp với đất nông nghiệp xã Nghĩa Lâm;

Phía Đông giáp với khu đất thuộc dự án trồng rau và hoa trong nhà kính của Công ty Cổ phần Sản xuất và Cung ứng Rau quả sạch Quốc tế - Tập đoàn TH.

Bảng 1.1. Bảng toạ độ khu vực của Cơ sở

|

Tên điểm |

Hệ tọa độ VN -2000 (Kinh tuyến trục 104045’ múi chiếu 30) |

|

|

X (m) |

Y (m) |

|

|

M1 |

2145643.81 |

573849.60 |

|

M2 |

2146115.59 |

573799.22 |

|

M3 |

2146141.33 |

574040.30 |

|

M4 |

2145678.27 |

574089.75 |

|

M5 |

2145630.75 |

573923.15 |

|

M6 |

2145630.30 |

573902.27 |

|

M7 |

2145633.87 |

573882.21 |

|

Tổng diện tích: 11,7 ha |

||

Hình 1.1. Vị trí khu vực Cơ sở

Căn cứ Giấy chứng nhận quyền sử dụng đất mã số ....... do UBND tỉnh Nghệ An cấp ngày 23/04/2018, Cơ sở “Nhà máy nước tinh khiết, thảo dược và hoa quả” thực hiện trên khu đất có tổng diện tích 11,7 ha với các hạng mục công trình và công trình phụ trợ như sau:

Bảng 1.2. Diện tích các hạng mục xây dựng của Cơ sở

|

TT |

Hạng mục xây dựng |

Diện tích sàn (m2) |

Tỉ lệ |

|

1 |

Cổng số 1, nhà bảo vệ 1 và nhà chờ tài xế 1 |

71 |

0,06 |

|

2 |

Khu văn phòng |

710 |

0,61 |

|

3 |

Nhà máy |

21.018 |

17,96 |

|

4 |

Khu phụ trợ |

915 |

0,78 |

|

5 |

Bể nước, bể tiền xử lý, phòng bơm |

317 |

0,27 |

|

6 |

Nhà ăn, khu thay đồ, để xe máy, kho bình ga |

1.212 |

1,04 |

|

7 |

Khu để xe ô tô |

188 |

0,16 |

|

8 |

Trạm cân |

87 |

0,07 |

|

9 |

Chòi hút thuốc 1 |

31 |

0,03 |

|

10 |

Nhà để rác |

42 |

0,04 |

|

11 |

Chòi hút thuốc 2 |

31 |

0,03 |

|

12 |

Khu xử lý nước thải |

1.426 |

1,22 |

|

13 |

Hồ điều hòa - sự cố |

2.280 |

1,95 |

|

|

Cộng (1+13) |

28.328 |

24,21 |

|

|

Hệ thống xây xanh |

21.183 |

18,11 |

|

|

Hệ thống đường nội bộ |

14.478 |

12,37 |

|

|

Đất dùng trong tương lai |

53.011 |

45,31 |

|

|

Tổng diện tích lô đất |

117.000 |

100 |

Các hoạt động xây dựng Nhà máy và các công trình phụ trợ đã được Chủ cơ sở hoàn thành, cụ thể:

Thời gian bắt đầu khởi công xây dựng Nhà máy và các công trình phụ trợ: Tháng 01/2018; Thời gian hoàn thành Nhà máy và các công trình phụ trợ: Tháng 11/2018.

Theo Quyết định chấp thuận điều chỉnh chủ trường đầu tư lần thứ 5 tại Quyết định số 68/QĐ-UBND ngày 30/7/2025 của UBND tỉnh Nghệ An, trong giai đoạn 4 (Quý IV/2024 đến ngày 26/11/2026), Công ty sẽ đầu tư, xây dựng các hạng mục sau:

Thực hiện mua sắm thiết bị, vật tư, để hoàn thành lắp đặt, chạy thử, đưa vào vận hành thương mại dây chuyền chiết rót nước tinh khiết số 2 công suất 80.000 chai/h cho nhà máy 1.

Triển khai thực hiện đầu tư xây dựng nhà máy số 2, nhà máy số 3.

Mua sắm lắp đặt và đưa vào vận hành: 02 dây chuyền sản xuất nước tinh khiết công suất 40.000 chai/h và 01 dây chuyền sản xuất nước tinh khiết công suất 80.000 chai/h cho nhà máy số 2, nhà máy số 3.

1.3.2.Công suất của Cơ sở

Dây chuyền công nghệ sản xuất chính hiện tại của cơ sở: Nhà máy nước tinh khiết, thảo dược và hoa quả hoạt động trong lĩnh vực sản xuất nước tinh khiết đóng chai, đồ uống không cồn với tổng công suất thiết kế 348.120.000 lít sản phẩm/năm. Dây chuyền công nghệ sản xuất của Nhà máy bao gồm:

Bảng 1.3. Quy mô dây chuyền sản xuất chính hiện tại của Cơ sở

|

TT |

Tên Sản phẩm |

Loại sản phẩm |

Sản lượng sản phẩm (lít/giờ) |

Sản lượng sản phẩm (lít/năm) |

|

1 |

Nước tinh khiết |

Tổng |

105.000 |

240.000.000 |

|

Chai 500ml |

40.000 |

96.000.000 |

||

|

Chai 350ml |

40.000 |

8.400.000 |

||

|

Chai 1,5l |

24.000 |

21.600.000 |

||

|

Bình 5 galon |

1.000 |

114.000.000 |

||

|

2 |

Nước thảo dược |

300ml |

36.000 |

8.640.000 |

|

3 |

Nước hoa quả |

Tổng |

234.000 |

96.480.000 |

|

3.1 |

Nước trái cây |

Chai 500ml |

36.000 |

28.800.000 |

|

Chai 1.000ml |

30.000 |

7.200.000 |

||

|

3.2 |

Nước trái cây sữa |

Chai 300ml |

36.000 |

8.640.000 |

|

Chai 500ml |

36.000 |

21.600.000 |

||

|

Chai 1000ml |

30.000 |

7.200.000 |

||

|

3.3 |

Nước gạo |

Chai 500ml |

36.000 |

15.840.000 |

|

Chai 1000ml |

30.000 |

7.200.000 |

||

|

4 |

Mứt nha đam (chưa lắp đặt) |

Đóng gói 20kg |

25 (kg/giờ) |

3.000.000 (kg/năm) |

Nguồn: Công ty TNHH Nước tinh khiết.....

Dây chuyền phụ trợ: Công nghệ xử lý nước giếng với công suất 126 m3/h; Dây chuyền thổi chai nhựa (chai nhựa là chai lưu chứa các sản phẩm của nhà máy).

Hiện tại, Công ty đang triển khai lắp đặt dây chuyền chiết rót nước tinh khiết số 2 công suất 80.000 chai/h (tương ứng công suất 40.000 lít/giờ loại sản phẩm chai 500ml) cho nhà máy 1. Dự kiến T12/2025 sẽ đưa vào vận hành.

Các hạng mục, công trình bảo vệ môi trường chính của cơ sở, như sau:

Bảng 1.4. Các hạng mục, công trình bảo vệ môi trường chính của cơ sở

|

STT |

Hạng mục công trình |

Số lượng |

Quy mô, công suất |

|

1 |

Hệ thống thu gom, thoát nước mưa |

|

- |

|

2 |

Hệ thống thu gom, thoát nước thải |

|

- |

|

3 |

Hệ thống xử lý nước thải tập trung |

01 hệ thống |

Công suất 1500m3/ngày.đêm |

|

4 |

Hệ thống nồi hơi sử dụng nguyên liệu dầu DO 0,005S-II với, được tích hợp hệ thống xử lý nhiệt đồng bộ với nồi hơi. |

02 nồi hơi |

Công suất 6.000 kg/ giờ |

|

5 |

Kho lưu giữ chất thải rắn sinh hoạt |

01 kho |

Diện tích 21,6 m2 (kích thước 4mx5,4m) |

|

6 |

Kho lưu giữ chất thải rắn công nghiệp |

02 kho |

01 kho diện tích 21,6 m2 (kích thước 4mx5,4m) và 01 kho diện tích 120 m2 |

|

7 |

Kho chất thải nguy hại |

01 kho |

Diện tích 21,6 m2 (kích thước 4mx5,4m) |

|

8 |

Hồ điều hoà - sự cố |

01 hồ |

Thể tích 3.084m3 |

1.3.3.Công nghệ sản xuất của cơ sở

Hệ thống khai thác, công nghệ khai thác

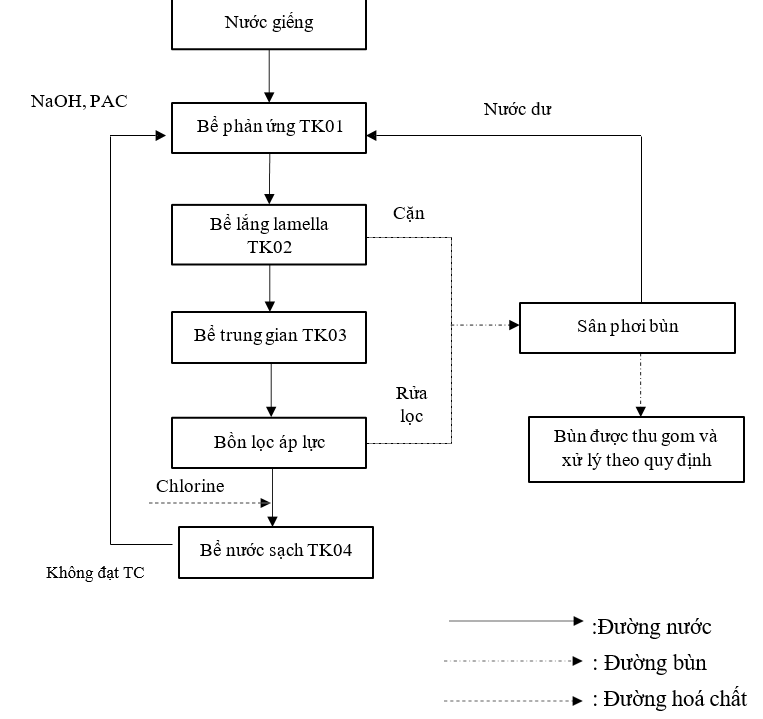

Quy trình tiền xử lý nước giếng thô công suất 126 m3/h tại cơ sở được thể hiện trong Hình 1.2.

Hình 1.2. Quy trình tiền xử lý nước giếng thô công suất 126 m3/h

* Thuyết minh quy trình xử lý nước giếng:

Hiện tại, nhà máy hiện đang sử dụng 08 giếng khoan theo Giấy phép khai thác, sử dụng nước dưới đất số 1895/GP-UBND ngày 03/7/2023 của UBND tỉnh, nước được bơm và dẫn bằng đường ống HDPE về hệ thống xử lý phục vụ cấp nước cho quá trình hoạt động của nhà máy. Danh sách các giếng đang khai theo giấy phép khai thác như sau:

Bảng 1.5. Danh sách các giếng hiện đang khai thác

|

Tên giếng |

Giới hạn khai thác |

||

|

Tên NT sử dụng |

Nước tĩnh (m) |

Nước động (m) |

Lưu lượng m3/ngày |

|

NS 02 |

7.5 |

32 |

80 |

|

NS 03 |

6.2 |

32 |

80 |

|

Tên giếng |

Giới hạn khai thác |

||

|

Tên NT sử dụng |

Nước tĩnh (m) |

Nước động (m) |

Lưu lượng m3/ngày |

|

NS 05 |

9.2 |

34 |

80 |

|

NS 06 |

23 |

43 |

300 |

|

NS 07 |

13 |

41 |

300 |

|

NS 08 |

9 |

31 |

100 |

|

NS 09 |

10 |

34 |

100 |

|

NS 10 |

12 |

36 |

400 |

- Bể phản ứng: TK01:

Thể tích nước 38,9 m3.

Theo kết quả phân tích, Silic tồn tại trong nước thô ở dạng phức (bao gồm dạng hòa tan và không hoàn tan) với nồng độ khá cao. Do đó, nước thô từ nhiều giếng khoan sẽ được bơm đến bể phản ứng của hệ thống tiền xử lý nước cấp (PWTS) nhằm chuyển hóa Silic từ dạng phức sang dạng kết tủa. Quá trình xử lý như sau:

Chuyển hóa Silic từ dạng phức sang dạng keo: Quá trình chuyển hóa đạt tối ưu khi pH trong nước 7,2 - 7,6. Xút được châm trực tiếp vào đường ống khuấy trộn tĩnh nhờ bơm định lượng hóa chất nhằm nâng giá trị pH của nước.

Chuyển hóa Silic từ dạng keo sang dạng kết tủa: Tiếp theo, chất keo tụ (dung dịch PAC) được châm ngay tại đầu vào của bể nhờ hệ thống bơm định lượng hóa chất, giúp làm mất ổn định các hạt cặn Silic có tính “keo”, cùng với năng lượng khuấy trộn trong bể kích thích chúng kết lại với các cặn lơ lửng khác để tạo thành các hạt có kích thước lớn hơn. Nhờ đó, các chất rắn lơ lửng và Silic sẽ được loại bỏ ra khỏi nước thô sau quá trình lắng trọng lực.

- Bể lắng lamella: TK02:

Thể tích nước 254,77 m3.

Nước từ bể phản ứng chảy tràn qua bể lắng. Tại đây, các tấm lắng lamella được lắp đặt trong bể nhằm tăng lộ trình lắng cho các hạt cặn, vì thế làm tăng hiệu quả lắng.

Nước sau lắng chảy sang bể trung gian (TK03), cặn bùn sau lắng được bơm đến sân phơi bùn (TK05).

-Bể trung gian: TK03:

Thể tích nước 338,66 m3.

Bể trung gian có chức năng là một ngăn chứa nước trước khi bơm lên bồn lọc áp lực hoặc dùng để cấp nước chữa cháy.

-Hệ thống bồn lọc áp lực:

Nước từ bể trung gian được bơm đến bồn lọc áp lực để loại bỏ các thành phần cặn lơ lửng trong nước thô nhờ vào chiều dày của lớp vật liệu lọc (cát thạch anh, than antraxít) trong bồn lọc. Các thành phần tạp chất trong nước được giữ lại trên bề mặt vật liệu lọc và được loại bỏ nhờ quá trình rửa ngược.

Dung dịch Chlorine được cung cấp để dự phòng cho quá trình oxy hóa thành phần Fe2+ và Mn2+ trong nước. Và dung dịch axít được dùng trong trường hợp cần điều chỉnh pH nước đầu ra đạt yêu cầu.

Hệ thống được thiết kế với 04 bồn lọc hoạt động cùng lúc và được tính toán sao cho lưu lượng nước sau lọc là 120 m3/h và lưu lượng nước cấp lọc là 126m3/h với tổn thất lưu lượng khoảng 5%.

Khi có 01 bồn tiến hành quá trình rửa ngược thì 03 bồn còn lại sẽ hoạt động ở chế độ làm việc tăng cường nhưng vẫn đảm bảo cung cấp nước sạch liên tục cho nhà máy theo lưu lượng yêu cầu.

Hệ thống lọc áp lực bao gồm: bồn lọc kín làm bằng thép không gỉ SUS304, lớp vật liệu lọc (sỏi đỡ, cát thạch anh và than anthracite), hệ thống đường ống công nghệ,…

Quá trình rửa lọc sẽ được tiến hành khi xuất hiện sự tăng áp suất trên các bồn lọc hoặc dựa trên thời gian lọc tương ứng của mỗi bồn lọc. Phương pháp rửa lọc áp dụng cho hệ thống là phương pháp rửa gió - nước kết hợp, với thời gian rửa ngược cho 01 bồn lọc là 20 - 30 phút. Thời gian hoạt động giữa 2 chu kỳ rửa ngược là 24 giờ.

Nước thải sau quá trình rửa ngược theo ống thu nước rửa chảy về sân phơi bùn (TK05).

-Bể nước sạch: TK04:

Thể tích nước 466,41 m3.

Nước sau khi qua bồn lọc áp lực đạt yêu cầu và tự chảy về bể chứa nước sạch. Tại bể chứa nước sạch, nước được hòa trộn với chất khử trùng Chlorine nhằm tiêu diệt các vi khuẩn cũng như các vi sinh vật gây bệnh khác.

Lượng clo dư trong bể sẽ được kiểm soát liên tục bằng thiết bị đo online kết hợp với điều chỉnh lưu lượng bơm bằng tay để đảm bảo lượng Clo dư trong nước sau xử lý được duy trì trong khoảng 0,3 - 0,5 mg/l.

Tại bể chứa nước sạch, nước sau xử lý đạt các tiêu chuẩn đã được đề cập trong bảng 1-2 và cấp cho quá trình sử dụng.

Trong trường hợp có sự cố làm nước sau xử lý không đạt tiêu chuẩn cho phép, nước từ bể chứa nước sạch (TK04) sẽ được bơm tuần hoàn về bể phản ứng (TK01) để tái xử lý.

-Sân phơi bùn: TK05:

Thể tích sân phơi 44,22 m3. Chiều sâu 1m.

Bùn thải của hệ thống xử lý phát sinh chủ yếu từ công đoạn lắng và lọc áp lực. Có thành phần là cát lọc, chất rắn keo tụ từ quá trình lắng PAC phát sinh từ bể lắng Lamella.

Tuy nhiên để xác định chính xác thành phần nguy hại có trong bùn, Cơ sở thực hiện lấy mẫu quan trắc thành phần nguy hại với tần suất định kỳ 1 lần/năm để phân định trước khi chuyển cho đơn vị đủ năng lực xử lý theo quy định.

Đến thời điểm hiện tại lượng bùn trong sân chiếm khoảng 40-50% thể tích chứa của sân phơi, tương đương lượng bùn gần bằng 20 m3, với lượng bùn thải tại sân phơi khoảng 3 m3/năm (thành phần chủ yếu là than, cát lọc từ hệ thống lọc áp lực).

Bùn cặn từ bể lắng lamella và nước sau rửa lọc sẽ được dẫn về sân phơi bùn. Bùn từ hệ thống xử lý nước cấp phát sinh ít sẽ hòa tan với nước rửa lọc ở dạng lơ lửng và được dẫn chảy vào hố thu. Nước dư được dẫn về bể phản ứng của hệ thống xử lý nước cấp để tái xử lý.

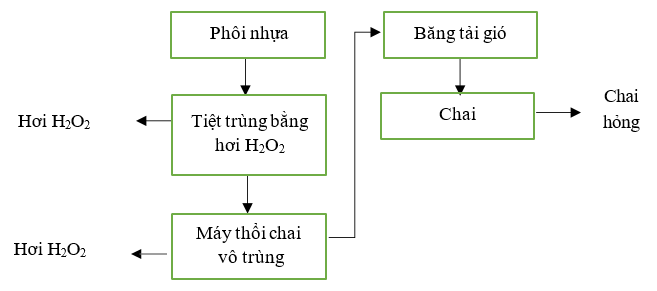

1.3.3.2.Quy trình thổi chai PET (nhựa)

Phôi nhựa được mua về nhà máy để sản xuất chai nhựa, chai nhựa sau đó được sử dụng để chứa các sản phẩm sản xuất tại nhà máy.

Hình 1.3. Quy trình thổi chai PET từ phôi nhựa

*Thuyết minh dây chuyền thổi chai PET từ phôi nhựa:

Phôi nhựa nhà máy sử dụng là nhựa PET nguyên sinh, phôi nhựa được mua về nhà máy, sau đó tiệt trùng khô bằng hơi H2O2.

Phôi chai trước khi được thổi thành chai sẽ được phun hóa chất H2O2 ở dạng hơi nhằm tăng hiệu quả tiệt trùng, giảm lượng hóa chất tiêu thụ và không cần tráng lại bằng nước. Toàn bộ mặt trong phôi, mặt ngoài phôi đều được liên tục cấp hơi H2O2, để thực hiện quá trình tiệt trùng phôi. Phôi sau đó được thổi thành chai bằng máy thổi vô trùng.

Sau khi tạo thành chai PET hoàn chỉnh sẽ chuyển tới công đoạn chiết rót vô trùng của quá trình sản xuất nước tinh khiết, thảo dược và hoa quả.

Chai hỏng của nhà máy được thu gom về khu vực để phế liệu. Chủ cơ sở ký hợp đồng với đơn vị thu mua phế liệu (Hợp đồng mua bán được đính kèm phụ lục báo cáo).

1.3.3.3.Quy trình sản xuất nước tinh khiết

Hình 1.4. Quy trình công nghệ sản xuất nước tinh khiết

* Thuyết minh quy trình công nghệ:

Nước từ bể chứa nước sạch số 1 được dẫn vào 02 lines (dây chuyền) được thiết kế giống nhau, hoạt động giống nhau nhưng độc lập để tiếp tục xử lý nước đạt chất lượng cấp cho sản xuất nước tinh khiết, thảo dược và hoa quả. Hoạt động của 02 lines (dây chuyền) như sau:

Nước từ bể chứa nước sạch số 1 được bơm lên bồn lọc áp lực. Trong bồn lọc áp lực có chứa vật liệu lọc gồm: sỏi đá, cát thạch anh, hạt trao đổi LS và than hoạt tính. Vật liệu lọc có tác dụng xử lý hàm lượng cặn lơ lửng có trong nước, hạt trao đổi LS có tác dụng nâng pH cho nguồn nước, một số hàm lượng ion kim loại (khoáng chất) mang gốc màu có trong nguồn nước sẽ được xử lý nhờ cơ chế hấp phụ của than hoạt tính.

Công đoạn tiền tinh lọc:

+ Nước sau khi được xử lý bằng công đoạn trao đổi ion sẽ tiếp tục được xử lý tại công đoạn tiền tinh lọc sử dụng màng vi lọc 0,5μm và 0,2μm.

+ Màng vi lọc 0,5μm: giữ lại các cặn lơ lửng trong nước có kích thước nhỏ mà mắt thường không nhìn thấy được.

+ Nước sau khi được làm sạch bằng màng lọc 0,5µm, được tiếp tục làm sạch khuẩn bằng màng lọc 0,2µm. Lượng nước qua màng lọc 0,2µm sẽ đảo bảo độ tinh sạch về hóa lý lẫn vi sinh, nhằm tạo điều kiện thuận lợi cho việc lọc qua màng thẩm thấu ngược RO.

Công đoạn tinh lọc bằng màng thẩm thấu ngược RO

Hệ thống màng thẩm thấu ngược RO là màng vi lọc có kích thước lỗ lọc rất nhỏ 0,001µm. Nước được xử lý tại công đoạn thẩm thấu ngược, các thành phần trong nước đã hoàn toàn đảm bảo tinh sạch về mặt hoá lý.

Nước sau đó được bơm vào hệ thống xử lý nước bằng tia UV để tiếp tục xử lý.

Sử dụng tia cực tím có bước sóng ngắn để diệt vi khuẩn gây bệnh trong nguồn nước chủ yếu là chủng vi khuẩn đường ruột. Tia cực tím UV được kết hợp với Ozone sẽ giúp cho việc thanh trùng nước triệt để hơn.

Nước đã được xử lý sạch triệt để sẽ được lưu chứa ở bể chứa nước số 2 có thể tích 40 m3/01 line.

Nước sạch từ bể chứa nước số 2 của 01line sẽ được đưa tới hệ thống chiết rót để sản xuất nước tinh khiết. Trên hệ thống chiết rót bố trí đèn UV chống tái nhiễm khuẩn. Sau khi qua công đoạn chiết rót vào bình chứa, sản phẩm sẽ được đóng gói bao bì và ghi chú hạn sử dụng cho sản phẩm. Sản phẩm sẽ được vậnchuyển vào kho chứa để bán ra thị trường.

Nước từ bể chứa số 2 của 01line còn lại được cấp cho các dây chuyền sản xuất các sản phẩm khác của nhà máy (nước thảo dược, nước hoa quả và mứt nha đam).

Trong quá trình sản xuất, thiết bị lọc đối với RO thì 80% nước sẽ được vào Tank chứa, số còn lại được xả ra ngoài và thu gom theo van “R104” với lưu lượng (Khoảng 8-12 m3/h) và theo đường ống dẫn về hệ thống xử lý nước thải tập trung.Hiện tại, Công ty đang triển khai lắp đặt dây chuyền chiết rót nước tinh khiết số 2 công suất 80.000 chai/h (tương ứng công suất 40.000 lít/giờ loại sản phẩm chai 500ml) cho nhà máy 1, với công nghệ tương tự dây chuyền chiết rót nước tinh khiết số 1. Dự kiến T12/2025 sẽ đưa vào vận hành.

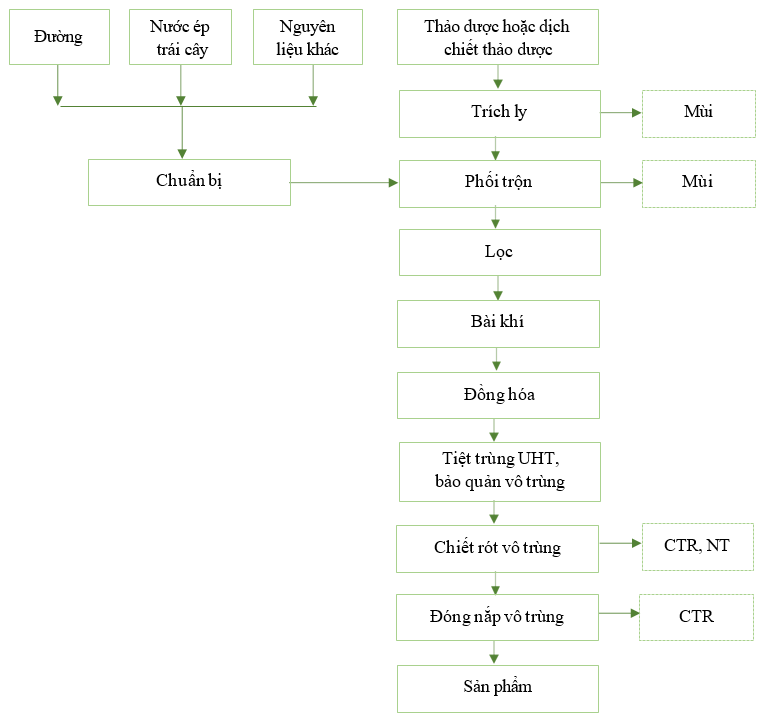

1.3.3.4.Quy trình sản xuất nước thảo dược

(1)Nước cấp lấy cho sản xuất nước thảo dược:

Nước sử dụng cho sản xuất nước thảo dược lấy từ bể chứa nước số 2, thể tích 40 m3.

(2)Loại nước thảo dược:

Nguyên liệu thảo dược có 2 loại: loại nguyên liệu chưa được trích ly (thảo dược) và dịch đã được trích ly mua về để sử dụng (gọi là dịch chiết). Nước thảo dược loại 1 và loại 2 được sản xuất từ thảo dược chưa được trích ly. Với nước thảo dược loại 3, Công ty sẽ thu mua dịch chiết loại thảo dược này về nhà máy để cùng các nguyên liệu khác qua các công đoạn sản xuất tại nhà máy tạo ra nước thảo dược. Ngoài nguyên liệu đầu vào là thảo dược hoặc dịch chiết thảo dược khác nhau, các nguyên liệu khác được sử dụng có tên gọi và lượng giống nhau tạo ra 03 loại nước thảo dược khác nhau. Thành phần tỷ lệ nguyên liệu để có nước thảo dược như sau:

Bảng 1.6. Thành phần nguyên liệu của nước thảo dược

|

STT |

Nguyên liệu |

Tỷ lệ (%) |

|

1 |

Thảo dược (loại 1 và loại 2) và dịch chiết thảo dược (loại 3) |

6,8 |

|

2 |

Đường |

10 |

|

3 |

Nước ép trái cây |

0,7 |

|

4 |

Các loại hương liệu và dịch chiết thảo dược khác… |

0,02 |

|

5 |

Hương tự nhiên |

0,04 |

|

6 |

Màu tự nhiên |

0,02 |

|

7 |

Nước (vừa đủ) |

Vừa đủ 100% |

Nguồn: Công ty TNHH Nước tinh khiết...

(3)Quy trình sản xuất:

03 loại nước thảo dược trên có cùng quy trình sản xuất được mô tả trong Hình 1.5.

Hình 1.5. Quy trình sản xuất nước thảo dược

(a)Nguyên liệu chính:

Nguyên liệu thảo dược đầu vào:

+ Loại 1 và loại 2: thảo dược chưa được trích ly (thảo dược)

+ Loại 3: là dịch chiết thảo dược (thảo dược đã được sơ chế và ép để thu dịch chiết) được thu mua về nhà máy. Dịch chiết được đựng trong các thùng kín hợp vệ sinh trước khi vận chuyển về nhà máy.

(b)Chuẩn bị:

Các nguyên liệu khác (ngoài nguyên liệu thảo dược hoặc dịch chiết thảo dược) sẽ được chuẩn bị tại các hệ thống chuẩn bị. Tùy thuộc từng loại nguyên liệu sẽ được chuẩn bị tại các hệ thống chuẩn bị nguyên liệu khác nhau:

- Đường được hòa tan tại hệ thống chuẩn bị đường;

- Nước ép trái cây (quả chanh…) được mua về nhà máy và đựng trong thùng chứa hợp vệ sinh;

- Các loại nguyên liệu khác (lá bạc hà, quả tầm xuân và hương thảo…) ở dạng dung dịch cũng được mua về nhà máy và đựng trong thùng chứa hợp vệ sinh.

(c)Phối trộn và lọc:

Mục đích: Hòa tan dịch chiết thảo dược với các loại nguyên liệu khác (đã được chuẩn bị tại các hệ thống chuẩn bị nguyên liệu tương ứng) để sản xuất nước thảo dược.

Quá trình phối trộn: Sau khi các nguyên liệu được chuẩn bị xong, tất cả các loại thành phần dịch này sẽ được bơm và định lượng tự động tại một bồn trộn tổng. Tại bồn trộn tổng, các dịch thành phần sẽ được hòa trộn đồng nhất. Để đảm bảo chất lượng sản phẩm ổn định, tại mỗi hệ thống chuẩn bị nguyên liệu và bồn trộn tổng, nhân viên QC nhà máy sẽ lấy mẫu để kiểm tra chất lượng, đảm bảo mọi nguyên liệu cấu thành sản phẩm phải đúng chất lượng, đủ số lượng.

(d)Bài khí:

- Mục đích: Bài khí giúp loại bỏ oxy hòa tan trong sản phẩm nhằm hạn chế sự oxy hóa sản phẩm trong quá trình bảo quản.

- Quá trình thực hiện:

Bài khí được thực hiện nhờ hệ thống bài khí tự động. Trong bồn bài khí, áp suất chân không được tạo ra nhờ 1 bơm chân không làm tất cả các chất dễ bay hơi như không khí, tinh dầu, hương … có trong sản phẩm sẽ thoát ra khỏi bề mặt sản phẩm. Dòng hơi thoát ra tiếp tục được ngưng tụ tại bộ phận ngưng tụ của hệ thống bài khí. Tại đây các chất ở thể lỏng như tinh dầu, hương … ngoại trừ không khí sẽ được ngưng tụ và bơm trở lại sản phẩm. Hệ thống bài khí chỉ tách bỏ khí mà không làm ảnh hưởng tới hương vị của sản phẩm.

(e)Đồng hoá:

Quy trình đồng hóa (tùy từng sản phẩm có thể cần đồng hóa hoặc không) giúp ổn định cấu trúc sản phẩm, hạn chế sự lắng cặn trong quá trình bảo quản.

Đồng hóa: Quá trình đồng hóa được thực hiện ở áp suất cao 200 bar nhờ 1 máy đồng hóa có bản chất là 1 bơm piton (gồm 5 xy lanh). Dưới áp lực của bơmpiton, sản phẩm được đẩy qua 2 van đồng hóa làm áp suất sản phẩm thay đổi đột ngột (từ 200 bar xuống 50 bar (van thứ nhất) và từ 50 bar xuống 5 bar (van thứ 2)) khiến cho các thành phần dạng lỏng hoặc rắn bị xé nhỏ giúp cấu trúc sản phẩm trở nên mịn hơn, giảm sự lắng cặn trong quá trình bảo quản.

(f)Tiệt trùng UHT:

Tiệt trùng UHT giúp tiêu diệt tất cả các loại vi sinh vật để duy trì chất lượng sản phẩm ổn định.

Tiệt trùng UHT: Việc tiệt trùng được thực hiện ở nhiệt độ 1100C lưu trong thời gian 15s. Tùy theo từng loại sản phẩm, nhiệt độ tiệt trùng và thời gian lưu nhiệt có thể thay đổi bằng việc cài đặt trên máy tính. Thiết bị tiệt trùng bản chất là 1 hệ các đường ống trao đổi nhiệt, nhờ đó sản phẩm trải qua các quá trình gồm: nâng nhiệt, lưu nhiệt và hạ nhiệt. Nhiệt độ tiệt trùng được thiết bị kiểm soát hoàn toàn tự động, đảm bảo chỉ sản phẩm đạt hiệu quả tiệt trùng mới được đóng chai. Sản phẩm không đạt hiệu quả tiệt trùng sẽ được đem thải bỏ.

Sản phẩm sau khi tiệt trùng sẽ được làm nguội xuống nhiệt độ thường (hoặc nhiệt độ lạnh) trước khi tiến hành chiết rót.

(g)Bảo quản vô trùng:

Bảo quản vô trùng là bước tạm chứa trung gian trước khi chiết rót, đóng chai.

Bảo quản vô trùng: Sản phẩm sau khi được tiệt trùng sẽ được đưa sang chiết rót. Nếu công suất máy chiết thấp hơn công suất tiệt trùng (như khi sản xuất các chai dung tích nhỏ) thì phần thừa ra sẽ được bảo quản trong bồn vô trùng. Bồn vô trùng trước khi nhận sản phẩm vào sẽ được tiệt trùng bằng hơi ở 1250C trong thời gian 30 phút. Sau đó bồn được làm nguội bằng nước xối bên ngoài vỏ bồn. Để giữ bên trong bồn luôn vô trùng, khí nén vô trùng sẽ được cấp vào bồn đảm bảo áp suất trong bồn luôn luôn dương so với áp suất bên ngoài (khoảng 1,5 bar). Ngoài ra các vị trí có chuyển động như van, cánh khuấy … cũng luôn được bảo vệ bằng hơi nóng 1250C để đảm bảo vi sinh vật từ bên ngoài không thể xâm nhập vào trong.

(h)Chiết rót vô trùng:

Chai PET được đưa vào máy chiết và đóng nắp. Nắp trước đó cũng được tiệt trùng bằng hơi H2O2. Toàn bộ giai đoạn tiệt trùng từ khi tiệt trùng chai đến khi đóng nắp được thực hiện trong hệ thống máy thổi và máy chiết kín hoàn toàn. Áp suất trong máy luôn dương so với bên ngoài và tất cả các vị trí chuyển động đều được bảo vệ bằng H2O2 nên đảm bảo vi sinh vật từ bên ngoài không thể tái nhiễm được vào bên trong. Hệ thống chiết vô trùng có hiệu quả tiệt trùng tới Log6 (nghĩa là làm giảm số lượng vi sinh xuống 106 = 1.000.000 lần).

Chất thải rắn từ quá trình sản xuất như vỏ chai, màng PE, nắp hỏng được Công ty phân loại và ký hợp đồng với đơn vị thu gom phế liệu. Các loại chất thải như nhãn hỏng, bã trà là chất thải hữu cơ dễ phân hủy có thể chuyển cho đơn vị xử lý hoặc các đơn vị có nhu cầu làm phân vi sinh hoặc bón cho cây tạo mùn cho đất. Công ty ký hợp đồng với đơn vị đủ chức năng thu gom, xử lý khi có phát sinh theo đúng quy định (hợp đồng với đơn vị thu gom đính kèm tại phụ lục).

Nước thải từ quá trình làm sạch bề mặt bên trong các thiết bị, máy móc,… được thu gom về trạm xử lý nước thải tập trung của Nhà máy.

(i)Đóng gói:

Quá trình đóng gói là toàn bộ quá trình từ sau khi chai được đóng nắp, gồm co nhãn, co block, xếp thùng carton, in hạn sử dụng. Tất cả các công đoạn đóng gói đều tự động hoàn toàn.

Các công đoạn sau đó cũng được thực hiện tự động như xếp pallet, quấn màng co pallet và dãn nhãn pallet để thuận lợi cho việc sắp xếp và quản lý của kho.

Chất thải phát sinh từ quá trình đóng gói chủ yếu là bao bì, nhãn mác, nắp chai lỗi, hỏng, các thùng carton hỏng.

1.3.3.5.Quy trình sản xuất nước hoa quả

(1)Nước cấp lấy cho sản xuất nước hoa quả

Nước dùng cho sản xuất nước hoa quả lấy từ bể nước số 2, thể tích 40 m3.

(2)Loại nước hoa quả

Nước hoa quả gồm: nước trái cây, nước trái cây sữa, nước gạo sữa. Nước trái cây gồm loại nước trái cây có thịt quả trong thành phần nguyên liệu sản xuất và nước trái cây không có thịt quả trong thành phần nguyên liệu sản xuất. Thịt quả là các loại như: tép cam, nha đam, hạt chia...

Bảng 1.7. Thành phần nguyên liệu sản xuất nước trái cây

|

TT |

Nguyên liệu |

Tỷ lệ(%) |

|

1 |

Nước ép trái cây (dịch chiết trái cây) |

15 |

|

2 |

Đường |

10 |

|

3 |

Thịt quả (với nước trái cây có thịt quả) |

10 |

|

4 |

Axit citric |

0,3 |

|

5 |

Chất ổn định |

0,3 |

|

TT |

Nguyên liệu |

Tỷ lệ(%) |

|

6 |

Vitamin, khoáng chất |

0,1 |

|

7 |

Màu tự nhiên |

0,2 |

|

8 |

Hương tự nhiên |

0,05 |

|

9 |

Nước |

Vừa đủ 100% |

Nguồn: Công ty TNHH Nước tinh khiết....

Bảng 1.8. Thành phần nguyên liệu sản xuất nước trái cây sữa

|

TT |

Nguyên liệu |

Tỷ lệ(%) |

|

1 |

Nước ép trái cây (dịch chiết trái cây) |

10 |

|

2 |

Đường |

10 |

|

3 |

Sữa tươi |

20 |

|

4 |

Chất ổn định |

0,7 |

|

5 |

Axit citric |

0,3 |

|

6 |

Vitamin, khoáng chất |

0,1 |

|

7 |

Màu tự nhiên |

0,2 |

|

8 |

Hương tự nhiên |

0,2 |

|

9 |

Nước |

Vừa đủ 100% |

Nguồn: Công ty TNHH Nước tinh khiết.....

Bảng 1.9. Thành phần nguyên liệu sản xuất nước gạo sữa

|

TT |

Nguyên liệu |

Tỷ lệ(%) |

|

1 |

Gạo rang |

7,5 |

|

2 |

Sữa tươi |

10 |

|

3 |

Glucose syrup |

5 |

|

4 |

Đường |

1 |

|

5 |

Mứt hạt ngũ cốc |

5 |

|

6 |

Chất ổn định |

0,2 |

|

7 |

Hương tự nhiên |

0,2 |

|

8 |

Nước |

Vừa đủ 100% |

Nguồn: Công ty TNHH Nước tinh khiết....

Chất ổn định dùng cho nước quả, nước quả pha sữa là Pectin (E440). Chất ổn định dùng cho sữa gạo là hỗn hợp của Gellan gum (E418), Locust bean gum (E410) và Mono, di glyceride của các axit béo (E471). Tất cả các chất này đều nằm trong danh mục phục gia thực phẩm được phép sử dụng theo Thông tư 27/2012/TT-BYT ngày 30/11/2012 hướng dẫn việc quản lý phụ gia thực phẩm.

>>> XEM THÊM: Thuyết minh lập dự án nhà máy chế biến xuất khẩu trái cây

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Mẫu đơn đề nghị sử dụng đất kết hợp đa mục đích năm 2025

- › Báo cáo đề xuất cấp GPMT dự án sản xuất ống nhựa xây dựng

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất lắp ráp Pin

- › Báo cáo đề xuất cấp GPMT dự án khai thác đá vôi

- › Mẫu kế hoạch phòng cháy chữa cháy của doanh nghiệp mới nhất 2025?

- › Báo cáo ĐTM nhà xưởng sản xuất các linh kiện, thiết bị điện, điện tử

Gửi bình luận của bạn