Kỹ thuật kéo ống HDPE DN315, DN355 và DN400

Ống HDPE DN315, DN355 và DN400 được kéo bằng lực truyền từ máy khoan thông qua kết cấu đầu phá ngược gắn với 1 khớp xoay bằng kỹ thuật xoay – kéo cần khoan đưa dần về phía máy khoan.

Ngày đăng: 12-08-2021

1,642 lượt xem

CHUYÊN ĐỀ BIỆN PHÁP THI CÔNG KHOAN NGẦM HDD BẰNG ROBOT VỚI KỸ THUẬT KÉO ỐNG HDPE DN315, DN355 VÀ DN400

Công nghệ khoan định hướng ngang trong lắp đặt ống HDPE đã trở thành phương pháp thi công chủ đạo cho các tuyến cáp ngầm, tuyến ống cấp thoát nước, ống kỹ thuật và hệ thống truyền dẫn có yêu cầu vượt qua đường giao thông, sông, kênh cũng như các khu vực có mật độ hạ tầng ngầm dày đặc. Trong những năm gần đây, sự phát triển của các hệ thống robot hỗ trợ khoan đã tăng độ chính xác của quỹ đạo, giảm tiêu hao năng lượng và cho phép kiểm soát lực kéo ống ở mức an toàn ngay cả đối với các tuyến có chiều dài lớn. Việc kéo ống HDPE DN315, DN355 và DN400 trong điều kiện thi công khoan ngầm yêu cầu sự phối hợp đồng bộ giữa công nghệ khoan, dung dịch khoan, thiết bị doa ngược và hệ thống theo dõi tải kéo theo thời gian thực.

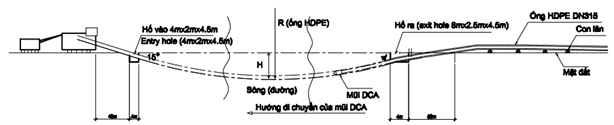

Khoan ngầm bằng robot chủ yếu dựa trên việc robot tạo lỗ khoan theo quỹ đạo định trước, sau đó hệ thống doa mở rộng đường kính theo kích thước yêu cầu. Khi đường hầm đạt tiêu chuẩn, ống HDPE được kéo ngược từ phía hố thoát về phía đầu khoan bằng lực truyền từ giàn khoan HDD thông qua tổ hợp khớp xoay, đầu kéo và mũi doa. Robot khoan đóng vai trò duy trì ổn định thành hầm, giảm thiểu rung lắc và cung cấp dữ liệu về áp suất, đường kính lỗ khoan, tốc độ khoan và độ sụt lún nhằm đảm bảo điều kiện kéo ống phù hợp.

Kỹ thuật kéo ống HDPE dựa trên nguyên lý truyền lực dọc theo chuỗi cần khoan. Khi mũi doa di chuyển từ hố thoát về phía giàn khoan, nó kéo theo ống HDPE đã được kết nối với đầu kéo. Cơ cấu xoay được lắp vào giữa mũi doa và đầu kéo cho phép triệt tiêu mô-men xoắn truyền từ hệ thống doa sang ống, ngăn ngừa hiện tượng xoắn vặn và biến dạng thành ống. Toàn bộ chuyển động kéo – xoay phải được duy trì liên tục để tránh sụt áp dung dịch khoan và giảm nguy cơ bó chặt đường ống trong đường hầm.

Dung dịch khoan là yếu tố quyết định thành công của quá trình kéo ống. Vai trò của dung dịch khoan gồm bôi trơn, giảm ma sát giữa thành hầm và thân ống, ổn định cấu trúc thành hầm, giảm áp lực đất và ngăn hiện tượng mất dung dịch vào các lớp địa chất có độ thấm cao. Đối với ống DN315, DN355 và DN400, áp lực tiếp xúc tăng theo đường kính nên yêu cầu dung dịch khoan phải được điều chỉnh về độ nhớt, hàm lượng bentonite và phụ gia polymer để đạt độ trượt tối ưu. Ưu tiên sử dụng hệ bentonite có chức năng tạo lớp màng mỏng bám thành hầm, giúp giữ ổn định mặt cắt khoan trong suốt quá trình kéo.

Biểu đồ thời gian kéo ống được tính toán dựa trên chiều dài đường khoan, đường kính ống, tính chất địa chất và khả năng chịu tải kéo của vật liệu HDPE. Việc kéo ống phải diễn ra liên tục và không được phép dừng đột ngột. Khi lực kéo tăng bất thường, đội thi công phải chuyển sang chế độ giảm tốc, duy trì trạng thái cân bằng để áp suất đường hầm không bị mất ổn định. Nếu xảy ra dừng kéo do sự cố thiết bị hoặc sự cố địa chất, áp suất dư trong đường hầm sẽ giảm nhanh trong 1 đến 2 giờ, dẫn đến co ngót thành hầm và tăng hệ số ma sát giữa hầm và thân ống. Trong 7 đến 10 giờ tiếp theo, tỷ lệ bó chặt đường ống có thể lên đến 90%. Điều này khiến đường hầm bị biến dạng, dung dịch khoan bị thất thoát và lực kéo tăng đột biến vượt quá khả năng chịu tải của ống, gây kẹt ống. Nếu quá 12 giờ mà không có biện pháp giải áp hoặc bơm bổ sung dung dịch khoan, tuyến ống gần như chắc chắn phải cắt bỏ và khoan lại tuyến mới.

Để phòng tránh tình huống này, toàn bộ hệ thống theo dõi tải kéo phải hoạt động liên tục và truyền dữ liệu về trung tâm điều khiển. Các thông số như lực kéo, tốc độ kéo, áp suất dung dịch khoan, mức tiêu thụ dung dịch và độ lệch của đường hầm được ghi nhận theo thời gian thực. Kỹ sư hiện trường sử dụng dữ liệu này để điều chỉnh tốc độ doa, lưu lượng bơm dung dịch khoan và tốc độ tiến của dây khoan nhằm duy trì điều kiện tối ưu cho việc kéo ống.

Quy trình hàn nối ống HDPE trước khi kéo tuân theo tiêu chuẩn hàn nhiệt đối đầu. Các đoạn ống DN315, DN355 hoặc DN400 được hàn nối thành một dải liền mạch với chiều dài tương ứng với đoạn cần kéo. Việc hàn phải tiến hành tại khu vực rộng, bằng phẳng để bảo đảm độ thẳng trục. Sau hàn, mối nối được kiểm tra bằng phương pháp quan sát trực quan, đo độ lệch tâm và kiểm tra cơ học nếu cần thiết. Khi mối hàn đạt yêu cầu, đầu kéo được lắp vào đầu ống cùng với hệ thống khớp xoay và bộ phận kết nối với mũi doa.

Để hỗ trợ quá trình kéo, các thiết bị phụ trợ được bố trí dọc tuyến như con lăn, thanh đỡ và bao tải cố định. Các con lăn giúp giảm ma sát giữa thân ống và mặt nền trong giai đoạn chuẩn bị kéo. Bao cát hoặc tạ cố định dùng để giữ ống đúng vị trí, tránh dịch chuyển khi có gió hoặc tác động cơ học trong quá trình kéo. Ống HDPE được nâng lên và đặt lên hệ thống đỡ bằng xe cẩu chuyên dụng, bảo đảm an toàn và tránh cong vênh.

Sau khi mũi doa được gắn vào đầu dây khoan, đầu kéo ống được kết nối trực tiếp với mũi doa. Khi hệ thống doa bước vào giai đoạn kéo ngược, ống HDPE bắt đầu di chuyển vào đường hầm. Trong suốt quá trình này, dung dịch bentonite được bơm liên tục vào đường hầm để tạo môi trường trượt và giảm ma sát. Dòng dung dịch cũng giúp đưa vật liệu khoan dư thừa trở lại hố khoan, hạn chế tích tụ trong hầm gây ma sát cục bộ.

Đối với các đường kính ống lớn như DN355 và DN400, yêu cầu kiểm soát lực kéo chặt chẽ hơn do lực ma sát tăng theo diện tích tiếp xúc. Khi lực kéo vượt giới hạn cho phép, nguy cơ giãn dài ống hoặc biến dạng ngang sẽ tăng. Do đó, ngoài việc điều chỉnh dung dịch khoan, đội thi công phải điều chỉnh tốc độ doa và giảm mô-men quay của mũi doa để giảm lực kéo. Việc tăng tạm thời lưu lượng dung dịch khoan ở các đoạn có địa chất thay đổi lớn giúp giảm khả năng kẹt ống.

Công tác quản lý rủi ro trong thi công kéo ống HDPE thông qua HDD bao gồm dự báo biến đổi địa chất, theo dõi tải kéo và xây dựng các kịch bản xử lý sự cố. Khi gặp hiện tượng gia tăng lực kéo bất thường, các biện pháp được áp dụng như tăng độ nhớt dung dịch khoan, giảm tốc độ kéo hoặc tạm dừng động tác kéo để bơm bổ sung dung dịch. Trong trường hợp nghi ngờ bó ống, phải tiến hành đánh giá bằng cách đo áp suất đầu doa, độ lệch của cần khoan và quan sát tình trạng tiêu thụ dung dịch. Nếu bó ống ở mức độ nhẹ, có thể sử dụng chế độ rung của mũi doa hoặc thay đổi hướng kéo nhẹ để giải phóng ma sát. Khi bó ống nặng, phương án xử lý bắt buộc là hút sạch dung dịch trong hầm, bơm dung dịch có độ nhớt thấp và cố gắng kéo ngược từ từ. Nếu không hiệu quả, tuyến khoan có thể phải bỏ và làm lại.

Kỹ thuật khoan ngầm bằng robot hỗ trợ quá trình kéo ống HDPE bằng cách cung cấp dữ liệu địa chất chính xác, giảm rung lắc trong đường hầm và duy trì tiết diện ổn định của lỗ khoan. Robot có thể điều chỉnh lực ép đầu khoan và tạo lớp gia cố thành hầm bằng vật liệu polymer hoặc composite giúp ổn định cấu trúc đường hầm khi kéo ống. Điều này đặc biệt hiệu quả đối với các tuyến có chiều dài lớn và các tuyến băng qua khu vực địa chất yếu.

Việc ứng dụng robot trong khoan HDD giúp giảm sự phụ thuộc vào con người trong các thao tác điều hướng và tăng độ chính xác của tuyến khoan. Điều này giảm rủi ro sai lệch trục, tránh làm tăng ma sát khi kéo ống, đồng thời nâng cao an toàn thi công.

Phương pháp thi công kéo ống HDPE DN315, DN355 và DN400 bằng công nghệ khoan ngầm HDD kết hợp robot là giải pháp tối ưu cho các dự án yêu cầu chất lượng cao, tiến độ nhanh và đảm bảo an toàn cho các hạ tầng hiện hữu. Công nghệ này phù hợp cho các dự án vượt đường, vượt sông và lắp đặt trong khu vực đô thị mật độ cao. Với các yêu cầu thi công ngày càng khắt khe, việc ứng dụng hệ thống robot khoan ngầm giúp nâng cao hiệu quả, giảm rủi ro và đảm bảo chất lượng cho các tuyến ống ngầm.

Kỹ thuật kéo ống HDPE DN315, DN355 và DN400

Ống HDPE được kéo bằng lực truyền từ máy khoan thông qua kết cấu đầu phá ngược gắn với 1 khớp xoay bằng kỹ thuật xoay – kéo cần khoan đưa dần về phía máy khoan. Dung dịch khoan được bơm vào đường hầm với chế độ phù hợp giúp giảm thiểu ma sát lên thân ống, ngăn ngừa khả năng sụp hầm.

Việc kéo ống được tiến hành với biểu thời gian được hoạch định kỹ càng đến từng chi tiết phù hợp với chiều dài đường khoan và phải được tiến hành liên tục, tuyệt đối không có thời gian dừng. Chiều dài khoan càng lớn, sự thay đổi các tầng địa chất càng nhiều dẫn đến nguy cơ tăng tải lên thân ống càng cao. Dung dịch khoan phải được tính toán cẩn thận để luôn đảm bảo chuyển động dọc thân ống giúp bôi trơn, giảm khả năng kẹt trong quá trình kéo ống. ( Đọc thêm Cách dùng dung dịch khoan sử dụng cho công trình ngầm)

Các thông số quá trình kéo ống thường không ổn định do đó người chịu trách nhiệm kỹ thuật luôn phải tính đến trường hợp tải kéo tăng và dự phòng sẵn phương án thay đổi dung dịch khoan, tốc độ kéo. Trường hợp tải tăng lên trong quá trình kéo nếu không chuyển ngay sang chế độ kéo khác và dừng, giữ nguyên hiện trạng, trong thời gian 1-2h áp suất dư trong đường hầm sẽ giảm xuống, tiết diện đường hầm dần co lại và hiện tượng bó ống xảy ra sẽ làm tăng đột biến sức cản. Trong 7-10h tiếp theo khả năng bó chặt đường ống là 90% và sau 12h từ khi ngừng do không có giải pháp sẽ không thể kéo được ống, bước tiếp theo bắt buộc phải cắt bỏ tuyến ống khoan lại đường khác. Trình tự kéo ống như sau

Hàn đầu kéo vào ống HDPE DN315, DN355 và DN400

Lắp đặt các thiết bị phụ trợ (bao cát, con lăn...) phục vụ việc kéo ống

Ống HDPE đuợc đặt lên thiết bị phụ trợ bằng xe cẩu chuyên dụng

Gắn mũi doa vào đầu ống khoan

Gắn đầu mũi doa vào đầu kéo ống HDPE.

Ống HDPE đuợc kéo ngược về với chất lỏng trợ lực chuyên dụng Bentonite.

Kéo ống HDPE

Công tác kéo ống HDPE DN315, DN355 và DN400.

Ống HDPE DN315, DN355 và DN400 được kéo bằng lực truyền từ máy khoan thông qua kết cấu đầu phá ngược gắn với 1 khớp xoay bằng kỹ thuật xoay – kéo cần khoan đưa dần về phía máy khoan. Dung dịch khoan được bơm vào đường hầm với chế độ phù hợp giúp giảm thiểu ma sát lên thân ống, ngăn ngừa khả năng sụp hầm.

Việc kéo ống được tiến hành với biểu thời gian được hoạch định kỹ càng đến từng chi tiết phù hợp với chiều dài đường khoan và phải được tiến hành liên tục, tuyệt đối không có thời gian dừng. Chiều dài khoan càng lớn, sự thay đổi các tầng địa chất càng nhiều dẫn đến nguy cơ tăng tải lên thân ống càng cao. Dung dịch khoan phải được tính toán cẩn thận để luôn đảm bảo chuyển động dọc thân ống giúp bôi trơn, giảm khả năng kẹt trong quá trình kéo ống.

Các thông số quá trình kéo ống thường không ổn định do đó người chịu trách nhiệm kỹ thuật luôn phải tính đến trường hợp tải kéo tăng và dự phòng sẵn phương án thay đổi dung dịch khoan, tốc độ kéo. Trường hợp tải tăng lên trong quá trình kéo nếu không chuyển ngay sang chế độ kéo khác và dừng, giữ nguyên hiện trạng, trong thời gian 1-2h áp suất dư trong đường hầm sẽ giảm xuống, tiết diện đường hầm dần co lại và hiện tượng bó ống xảy ra sẽ làm tăng đột biến sức cản. Trong 7-10h tiếp theo khả năng bó chặt đường ống là 90% và sau 12h từ khi ngừng do không có giải pháp sẽ không thể kéo được ống, bước tiếp theo bắt buộc phải cắt bỏ tuyến ống khoan lại đường khác. Trình tự kéo ống như sau

Hàn đầu kéo vào ống HDPE DN315, DN355 và DN400.

Lắp đặt các thiết bị phụ trợ (bao cát, con lăn...) phục vụ việc kéo ống

Ống HDPE DN315, DN355 và DN400 đuợc đặt lên thiết bị phụ trợ bằng xe cẩu chuyên dụng

Gắn mũi doa vào đầu ống khoan

Gắn đầu mũi doa vào đầu kéo ống DN315, DN355 và DN400

Ống HDPE DN315, DN355 và DN400 đuợc kéo ngược về với chất lỏng trợ lực chuyên dụng Bentonite.

Sau khi kéo ống HDPE DN315, DN355 và DN400 vào khoảng 50m ống thứ hai sẽ được đặt lên thiết bị phụ trợ bằng xe cẩu, tiến hành hàn vào ống HDPE DN315, DN355 và DN400 thứ nhất. Các đoạn ống tiếp theo sẽ được thực hiện theo các bước của ố1ng thứ nhất và ống thứ 2 và công việc thực hiện cho đến khi đạt đuợc chiều dài ống HDPE DN315, DN355 và DN400 như thiết kế.

Sau khi hàn hoàn thiện thì sẽ tiến hành khiểm tra không phá hủy (NDE) bằng phương pháp PAUT cho mối hàn.

Công việc bọc mối hàn sẽ được tiến hành sau khi công tác kiểm tra PAUT đạt yêu cầu.

Đấu nối cho ống HDPE DN315, DN355 và DN400 tại vị trí các hố bao gồm các công tác hàn, kiểm tra PAUT, bọc mối hàn để bảo vệ ống.

Công tác thử thủy lực được tiến hành cho từng đoạn ống trước khi kéo.

Công tác thu dọn vệ sinh và hoàn trả mặt bằng

Sau khi hoàn thành công tác kéo ống, hàn đấu nối công tác hoàn trả mặt bằng được thực hiện như sau:

Đất hoặc cát được lấp theo từng lớp với chiều dày không quá 25cm và được lu lèn đảm bảo thiết kế trước khi đắp lớp tiếp theo.

Việc lấp đất được tiến hành bằng máy kết hợp thủ công và cơ giới và đảm bảo an toàn trong suốt thời gian thi công.

Hoàn trả mặt bằng đến đúng bằng cao độ mặt bằng hiện hữu.

Tiến hành thi công hoàn trả vỉa hè như hiện trạng ban đầu

Tiến hành trồng cỏ hoàn trả mặt bằng như hiện trạng ban đầu.

Đất đá dư thừa sau khi hoàn trả mặt bằng đường vận chuyển ra khỏi công trường.

Việc hoàn trả mặt bằng chỉ được công nhận khi các bên liên quan đã kiểm tra và xác nhận.

RỦI RO TRONG QUÁ TRÌNH KÉO ỐNG

1. Rủi ro đứt ống, đứt ống dẫn cáp quang

Hậu quả: Không thể tiếp tục công việc, có thể phải bỏ/ vất ống.

Giải pháp:

Dùng tời để kéo ống ngược lại;

Thay đổi đường khoan và kéo lại ống mới.

2. Rủi ro đứt cần khoan, sập đường khoan, kẹt ống;

Hậu quả: Không tiếp tục thực hiện được công việc.

Giải pháp:

Dùng tời kéo ống ngược lại;

Khoan doa lại đường khoan và kéo lại ống.

Thay đổi đường khoan mới và kéo lại ống;

MỘT SỐ GIẢI PHÁP TỔNG THỂ KHÁC

Thuê chuyên gia nước ngoài vận hành máy cho vị trí khoan.

Thay đổi phương án đào mở nếu các giải pháp khoan ngầm HDD không thể thực hiện;

Mua bảo hiểm rủi ro cho toàn bộ quá trình khoan kéo ống HDD;

Xem thêm Người dân ở cửa khẩu Mộc Bài sợ một đường ống khí đốt ngầm

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Gửi bình luận của bạn