Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư nhà máy sản xuất thức ăn chăn nuôi và thủy sản

Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư nhà máy sản xuất thức ăn chăn nuôi và thủy sản Với mục tiêu đầu tư xây dựng nhà máy sản xuất thức ăn chăn nuôi cho gia súc, gia cầm và thủy sản với quy mô lớn.

Ngày đăng: 22-05-2024

649 lượt xem

MỤC LỤC

Chương I THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.. 10

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư. 12

1.3.1. Công suất của dự án đầu tư. 12

1.3.3. Sản phẩm của dự án đầu tư. 30

1.5. Các thông tin khác liên quan đến dự án đầu tư. 36

1.5.1. Các hạng mục công trình của dự án. 37

1.5.3. Tiến độ thực hiện dự án. 43

1.5.4. Tổ chức quản lý và thực hiện dự án. 44

Chương II SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 46

Chương III ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG KHU VỰC THỰC HIỆN DỰ ÁN ĐẦU TƯ 47

Chương IV ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG.. 48

4.1.1. Đánh giá, dự báo các tác động. 48

4.1.1.1. Nguồn gây tác động liên quan đến chất thải 48

4.1.1.1.1. Nguồn gây tác động đến môi trường không khí 49

4.1.1.1.2. Nguồn gây tác động tới môi trường nước. 55

4.1.1.2. Nguồn gây tác động không liên quan tới chất thải 64

4.1.2. Các, biện pháp, công trình bảo vệ môi trường đề xuất thực hiện. 67

4.1.2.1. Các công trình, biện pháp bảo vệ môi trường nước thải 67

4.1.2.2. Giảm thiểu tác động do chất thải rắn. 68

4.1.2.3. Giảm thiểu tác động của bụi, khí thải 71

4.1.2.4. Giảm thiểu tác động do tiếng ồn, độ rung. 72

4.1.2.5. Giảm thiểu các tác động văn hóa – xã hội 72

4.2.1. Đánh giá, dự báo các tác động. 73

4.2.1.1. Đánh giá, dự báo tác động của các nguồn liên quan đến chất thải 73

4.2.1.1.1. Tác động đến môi trường không khí 76

4.2.1.1.2. Tác động đến môi trường nước. 94

4.2.1.1.3. Tác động của chất thải rắn. 99

4.2.1.2.4. Nguồn gây tác động không liên quan tới chất thải 103

4.2.1.2.4. Dự báo những sự cố trong giai đoạn vận hành của dự án. 105

4.2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện. 108

4.2.2.1. Công trình, biện pháp giảm thiểu tác động đến môi trường nước. 108

4.2.2.2. Công trình, biện pháp giảm thiểu tác động của bụi, khí thải 116

4.2.2.3. Công trình, biện pháp giảm thiểu tác động của chất thải rắn. 141

4.3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường. 152

4.3.1. Danh mục công trình, biện pháp bảo vệ môi trường. 152

4.3.2. Kế hoạch xây lắp các công trình bảo vệ môi trường, thiết bị xử lý chất thải 153

4.3.3. Tóm tắt dự toán kinh phí đối với từng công trình, biện pháp bảo vệ môi trường. 154

4.3.4. Tổ chức bộ máy quản lý, vận hành các công trình BVMT.. 154

4.4. Nhận xét về mức độ chi tiết, độ tin cậy của các đánh giá. 155

Chương V PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC.. 157

Chương VI NỘI DUNG ĐỀ NGHỊ CẤP, CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG.. 158

6.1. Nội dung đề nghị cấp phép đối với nước thải 158

6.2. Nội dung đề nghị cấp phép đối với khí thải 160

6.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung. 162

6.6. Nội dung về quản lý chất thải 166

6.7. Nội dung về phòng ngừa và ứng phó sự cố môi trường. 168

Chương VII KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.. 169

7.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư. 170

7.1.1. Thời gian dự kiến vận hành thử nghiệm.. 170

7.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật 174

7.2.1. Chương trình quan trắc môi trường định kỳ. 174

7.2.2. Chương trình quan trắc tự động, liên tục chất thải 174

7.3. Kinh phí thực hiện quan trắc môi trường hằng năm.. 176

Chương VIII CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ.. 177

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. Tên chủ dự án đầu tư

- Công ty Cổ phần công nghệ dinh dưỡng

- Địa chỉ trụ sở chính: thôn Thụy Trang, xã Trung Hưng, huyện Yên Mỹ, tỉnh Hưng Yên

- Điện thoại: Fax:

- Mã số thuế:

- Người đại diện theo pháp luật của chủ dự án đầu tư:

- Sinh ngày: Quốc tịch: Việt Nam

- Căn cước công dân số:

- Ngày cấp: 12/8/2021

- Nơi cấp: Cục cảnh sát QLHC về TTXH

- Chức danh: Giám đốc

- Địa chỉ thường trú và chỗ ở hiện tại: Khu 4, xã Bằng Doãn, huyện Đoan Hùng, tỉnh Phú Thọ

- Giấy chứng nhận đầu tư mã số dự án: 3228142051 do Ban Quản lý các KCN tỉnh Hưng Yên cấp chứng nhận lần đầu ngày 21/8/2020, thay đổi lần thứ nhất ngày 21/12/2023.

- Giấy chứng nhận đăng ký doanh nghiệp số: do Phòng Đăng ký kinh doanh – Sở Kế hoạch và Đầu tư tỉnh Hưng Yên, chứng nhận đăng ký lần đầu ngày 15/01/2015, chứng nhận đăng ký thay đổi lần thứ 6 ngày 12/5/2023.

1.2. Tên dự án đầu tư

Nhà máy sản xuất thức ăn chăn nuôi và thủy sản

* Địa điểm thực hiện dự án đầu tư:

+ Giai đoạn 1: Đường D1, KCN Yên Mỹ II, xã Trung Hưng, huyện Yên Mỹ, tỉnh Hưng Yên

+ Giai đoạn 2: Đường D1A, KCN yên Mỹ II mở rộng, xã Trung Hưng, huyện Yên Mỹ, tỉnh Hưng Yên

Hình 1.1. Hình ảnh vị trí khu đất thực hiện dự án

- Tổng diện tích đất sử dụng: 30.620,53 m2

- Vị trí tiếp giáp của khu đất thực hiện dự án như sau:

+ Phía Bắc: Giáp Công ty TNHH Công nghệ Raidon;

+ Phía Đông: Giáp đường nội bộ D1 và D1A của KCN;

+ Phía Tây: Giáp hàng rào của KCN;

+ Phía Nam: Giáp lô đất cho thuê của KCN.

Xung quanh khu đất thực hiện dự án chủ yếu tiếp giáp với các dự án vào thuê đất của KCN, khoảng cách từ dự án đến khu dân cư gần nhất (thôn Trung Đạo, xã Trung Hưng về phía Nam của khu đất thực hiện dự án) là khoảng 0,4km. Do đó trong quá trình hoạt động của dự án chủ dự án sẽ có biện pháp quản lý và xử lý triệt để bụi, khí thải phát sinh từ quá trình hoạt động của dự án trước khi thải vào môi trường để tránh làm ảnh hưởng đến các dự án trong KCN và đặc biệt là khu dân cư gần khu vực thực hiện dự án.

- Vị trí tọa độ ranh giới lô đất thực hiện dự án: theo hệ tọa độ VN2000, kinh tuyến trục 105030’, múi chiếu 30 như sau:

Bảng 1.1: Bảng kê tọa độ ranh giới quy hoạch

|

Điểm mốc |

Tọa độ điểm |

|

|

X (m) |

Y (m) |

|

|

1 |

2308349.144 |

555875.182 |

|

2 |

2308488.242 |

555937.769 |

|

3 |

2308561.645 |

555774.566 |

|

4 |

2308463.060 |

555689.141 |

|

5 |

2308437.586 |

555678.621 |

Sơ đồ vị trí, mặt bằng tổng thể của khu đất thực hiện dự án đính kèm phần phụ lục.

* Giấy tờ xây dựng, môi trường đã được cấp của dự án:

- Giấy phép xây dựng số 02/GPXD ngày 14/01/2021 của Ban Quản lý các KCN tỉnh Hưng Yên.

- Giấy phép môi trường số 357/GP-UBND ngày 05/02/2024 của UBND tỉnh Hưng Yên.

* Quy mô của dự án đầu tư: Dự án thuộc nhóm B, theo tiêu chí phân loại quy định tại Luật Đầu tư công, với quy mô tổng mức vốn đầu tư là 370.000.000.000 đồng.

- Với mục tiêu: Đầu tư xây dựng nhà máy sản xuất thức ăn chăn nuôi cho gia súc, gia cầm và thủy sản với quy mô:

+ Thức ăn cho gia súc, gia cầm: 260.000 tấn/năm (giai đoạn 1 là 180.000 tấn/năm; giai đoạn 2 là 80.000 tấn/năm)

+ Thức ăn cho thủy sản: 40.000 tấn/năm (giai đoạn 1 là 30.000 tấn/năm; giai đoạn 2 là 10.000 tấn/năm)

Đối chiếu theo quy định của Luật Bảo vệ môi trường năm 2020 và Nghị định số 82/2022/NĐ-CP thì dự án có tiêu chí môi trường thuộc dự án nhóm II (có số thứ tự 2, mục I, phụ lục IV ban hành kèm theo Nghị định số 82/2022/NĐ-CP).

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư

1.3.1. Công suất của dự án đầu tư

* Mục tiêu của dự án: Đầu tư xây dựng nhà máy sản xuất thức ăn chăn nuôi cho gia súc, gia cầm và thủy sản

* Quy mô công suất thiết kế của dự án:

- Giai đoạn 1:

+ Thức ăn cho gia súc, gia cầm 180.000 tấn/năm;

+ Thức ăn cho thủy sản: 30.000 tấn/năm

- Giai đoạn 2:

+ Thức ăn cho gia súc, gia cầm: 80.000 tấn/năm

+ Thức ăn cho thủy sản: 10.000 tấn/năm.

- Tổng quy mô công suất của 2 giai đoạn:

+ Thức ăn cho gia súc, gia cầm: 260.000 tấn/năm

+ Thức ăn cho thủy sản: 40.000 tấn/năm.

Hiện tại chủ dự án đã đưa giai đoạn 1 của dự án đi vào hoạt động, để thực hiện giai đoạn 2 của dự án thì chủ dự án tiến hành thuê thêm 10.620,53 m2 đất của KCN Yên Mỹ II đồng thời tiến hành lắp đặt bổ sung một số máy móc, thiết bị để nâng quy mô công suất sản xuất thức ăn cho gia súc, gia cầm lên 260.000 tấn/năm và sản xuất thức ăn cho thủy sản lên 40.000 tấn/năm.

1.3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

a. Quy trình công nghệ sản xuất hiện đang áp dụng tại giai đoạn 1 của dự án

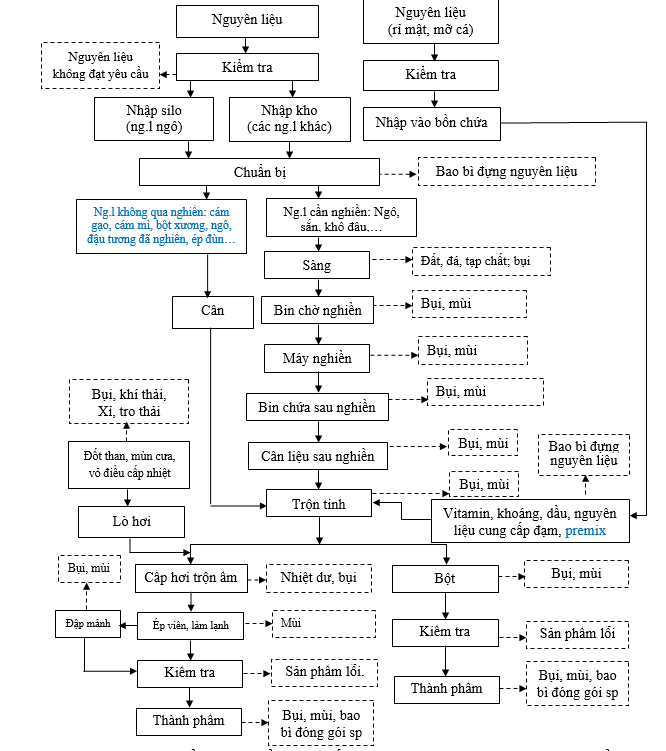

* Quy trình dây chuyền sản xuất thức ăn chăn nuôi cho gia súc, gia cầm:

Hình 1.2. Sơ đồ dây chuyền sản xuất thức ăn chăn nuôi cho gia súc, gia cầm

Thuyết minh

- Kiểm tra nguyên liệu, chuẩn bị, sàng: Nguyên liệu được chuyển về nhà máy theo kế hoạch thu mua và đáp ứng nhu cầu sản xuất. Tất cả nguyên liệu sẽ được kiểm tra theo đúng quy trình, nguyên liệu đạt theo yêu cầu sẽ được nhập silo hoặc nhập vào kho:

Nguyên vật liệu nhập về nhà máy phải được kiểm tra đảm bảo tiêu chuẩn về độ ẩm từ 12 – 20 %, các nguyên vật liệu nhập về đảm bảo đã được sơ chế, tại nhà máy không thực hiện việc sơ chế, rửa, làm sạch nguyên liệu. Nguyên liệu không đạt yêu cầu sẽ trả lại nhà cung cấp.

+ Silo dùng để chứa các nguyên liệu dạng hạt (ngô), nguyên liệu đạt yêu cầu khi về nhà máy vận chuyển tới khu vực xuống hàng. Nguyên liệu được đổ xuống hệ thống xích tải nguyên liệu chuyển tới gầu tải số 1. Từ gầu tải số 1 đổ lên hệ thống sàng lọc nguyên liệu thô (sàng lọc nguyên liệu có tác dụng tách các tạp chất bụi, cùi ngô, vật thể to...). Hệ thống hút bụi tiến hành thu các bụi tinh, bụi nhẹ bay lơ lửng trong sàng lọc và tại vị trí cửa nạp liệu và giữ lại bên trong túi vải. Hệ thống điều khiển cấp khí tự động được cài đặt sẵn liên tục thổi khí vào trong lòng túi vải, bụi bám trên thành túi vải rơi vào hệ thống xích cùng với nguyên liệu vào chỗ silo.

+ Nguyên liệu dạng lỏng (rỉ mật, mỡ cá): nhập về dự án được kiểm tra ngoại quan, sau đó chuyển bơm trực tiếp từ xe bồn vào bồn chứa. Chờ cấp cho công đoạn trộn tinh.

+ Các nguyên liệu cần nghiền khác đạt yêu cầu được chuyển về khu vực kho chứa sau đó theo hệ thống gầu tải đổ lên hệ thống sàng lọc nguyên liệu thô (sàng lọc nguyên liệu có tác dụng tách các tạp chất bụi, vật thể to...), sau đó dẫn vào bin chờ. Hệ thống hút bụi tiến hành thu các bụi tinh, bụi nhẹ bay lơ lửng trong sàng lọc và tại vị trí cửa nạp liệu và giữ lại bên trong túi vải. Hệ thống điều khiển cấp khí tự động được cài đặt sẵn liên tục thổi khí vào trong lòng túi vải, bụi bám trên thành túi vải rơi vào hệ thống xích cùng với nguyên liệu vào bin chứa.

+ Các nguyên liệu không qua nghiền (cám gạo, cám mì, bột xương, ngô, đậu tương đã nghiền, ép đùn…) đạt yêu cầu được chuyển về khu vực kho chứa sau đó theo hệ thống gầu tải đổ vào các bin chờ. Hệ thống hút bụi tiến hành thu bụi tinh, bụi nhẹ bay lơ lửng trong quá trình tải gầu (tại thân gầu tải) và giữ lại bên trong túi vải. Hệ thống điều khiển cấp khí tự động được cài đặt sẵn liên tục thổi khí vào trong lòng túi vải, bụi bám trên thành túi vải rơi vào hệ thống gầu cùng với nguyên liệu vào bin chứa.

Tất cả các nguyên liệu dự án sử dụng đều được chuyển lên các bin chờ, silo và bồn chứa.

Dây chuyền sản xuất thức ăn gia súc, gia cầm có tất cả 03 cửa nạp liệu: 02 cửa nạp liệu thô và 01 cửa nạp liệu bột. Hệ thống hút bụi tiến hành thu các bụi tinh, bụi nhẹ bay lơ lửng trong sàng lọc và tại vị trí cửa nạp liệu và giữ lại bên trong túi vải. Hệ thống điều khiển cấp khí tự động được cài đặt sẵn liên tục thổi khí vào trong lòng túi vải, bụi bám trên thành túi vải rơi vào hệ thống xích cùng với nguyên liệu vào bin chứa.

Dây chuyền sản xuất thức ăn gia súc, gia cầm, dự án sử dụng tất cả 07 dây chuyền gầu tải. Trên thân mỗi gầu tải được lắp đặt 01 thiết bị lọc bụi túi vải. Hệ thống hút bụi tiến hành thu các bụi tinh, bụi nhẹ bay lơ lửng trong quá trình tải gầu và giữ lại bên trong túi vải. Hệ thống điều khiển cấp khí tự động được cài đặt sẵn liên tục thổi khí vào trong lòng túi vải, bụi bám trên thành túi vải rơi vào hệ thống gầu cùng với nguyên liệu vào bin chứa.

- Nghiền nguyên liệu: Nguyên liệu ở bin chờ nghiền được xả xuống máy nghiền, tại đây các nguyên liệu sẽ được nghiền mịn theo tiêu chuẩn sản xuất. Sau đó theo hệ thống vít tải, các nguyên liệu sau đã nghiền mịn sẽ được đưa lên chứa trên các bin chứa nguyên liệu sau nghiền.

Trong dây chuyền sản xuất thức ăn giá súc, gia cầm, Dự án sử dụng 02 máy nghiền, mỗi máy được lắp đồng bộ thiết bị lọc bụi túi vải. Hệ thống hút bụi tiến hành thu các bụi tinh, bụi nhẹ bay lơ lửng trong quá trình nghiền và giữ lại bên trong túi vải. Hệ thống điều khiển cấp khí tự động được cài đặt sẵn liên tục thổi khí vào trong lòng túi vải, bụi bám trên thành túi vải rơi trở lại vào bin chứa sau nghiền.

- Cân nguyên liệu sau nghiền: Nguyên liệu đã nghiền được chạy qua cân tự động để cân xác định khối lượng phục vụ công đoạn trộn tinh.

Nguyên liệu không qua nghiền như: Cám gạo, cám mì, bột xương,... từ các bin chứa được chạy trực tiếp qua cân tự động để cân xác định khối lượng phục vụ công đoạn trộn tinh.

- Nguyên liệu dạng lỏng (rỉ mật, mỡ cá): nhập về dự án được kiểm tra ngoại quan, sau đó chuyển bơm trực tiếp từ xe bồn vào bồn chứa. Chờ cấp cho công đoạn trộn tinh.

- Trộn tinh:

Nguyên liệu đã nghiền; nguyên liệu không qua nghiền sau khi được cân định lượng được chuyển vào hệ thống máy trộn. Ngoài ra, công đoạn này cũng được bổ sung thêm các thành phần: Vitamin, khoáng, dầu, nguyên liệu cung cấp đạm, premix. Công đoạn trộn được thực hiện theo lệnh đã được lập trình sẵn.

Sau khi trộn tinh xong, tùy theo yêu cầu của khách hàng mà sản phẩm được chia làm 3 dòng: Sản phẩm dạng viên ép, dạng đập mảnh hoặc sản phẩm dạng bột.

Quá trình nạp vi lượng sử dụng cho công đoạn trộn tinh được lắp đặt đồng bộ 01 thiết bị lọc bụi túi vải. Hệ thống hút bụi tiến hành thu các bụi tinh, bụi nhẹ bay lơ lửng trong quá trình nạp liệu và giữ lại bên trong túi vải. Hệ thống điều khiển cấp khí tự động được cài đặt sẵn liên tục thổi khí vào trong lòng túi vải, bụi bám trên thành túi vải rơi trở lại vào máy trộn tinh.

- Sản xuất thức ăn dạng bột:

Nguyên liệu sau trộn tinh hoàn chỉnh, sẽ được chuyển lên bin chứa thành phẩm dạng bột -> Tiến hành kiểm tra -> Sản phẩm đạt yêu cầu được đóng bao thu được thành phẩm dạng bột.

Sản phẩm chưa đạt yêu cầu được dẫn quay trở lại máy trộn tinh để trộn lại.

Sản phẩm đóng bao xong được chuyển vào kho chờ xuất cho khách hàng.

- Sản xuất thức ăn dạng viên:

Nguyên liệu sau trộn hoàn chỉnh sẽ được chuyển đến chứa ở bồn chờ trước ép viên.

Nguyên liệu tại bin chờ được cấp vào máy ép viên. Trong máy ép viên, đầu tiên, nguyên liệu đi qua bộ phận trộn hơi nóng (hơi nước) nhằm mục đích cấp ẩm, làm chín nguyên liệu, nhiệt độ tại bộ phận này vào khoảng 80-900C. Sau đó nguyên liệu được đẩy xuống bộ phận ép viên, tại đây nguyên liệu được chuyển vào các khuôn và được ép chặt lại để tạo ra các viên cám. Kích thước viên cám được điều chỉnh phù hợp với từng loại vật nuôi và giai đoạn tuổi của chúng.

Sau khi qua bộ phận ép viên, viên cám chạy vào buồng làm lạnh. Tại buồng làm lạnh, gió tự nhiên được hút vào buồng để làm nguội viên cám, duy trì ổn định thành phần, giữ hương vị và giá trị dinh dưỡng của viên cám.

Phía trên buồng làm lạnh được lắp đặt hệ thống quạt để hút bụi và gió nóng bên trong buồng qua các mắt sàng, sau đó dẫn vào hệ thống cyclone để tách bụi, không khí sau đó được thoát ra ngoài môi trường qua đầu ra ống thoát khí. Dự án sử dụng 03 buồng làm lạnh nên lắp đặt 03 hệ thống cyclone xử lý.

giấy phép môi trường dự án, giấy phép môi trường nhà máy, gpmt nhà máy sản xuất thức ăn chăn nuôi, gpmt nhà máy sản xuất thức ăn thủy sản

Viên cám thu được sau đó sẽ được chuyển lên các bin thành phẩm dạng viên -> Tiến hành kiểm tra -> đạt -> Đóng bao -> Thành phẩm dạng viên.

- Sản xuất thức ăn dạng đập mảnh:

Đối với sản phẩm dạng mảnh, sau khi cám được làm nguội sẽ được chuyển qua máy đập mảnh để đập các viên cám thành dạng mảnh theo kích thước của sản phẩm tiêu chuẩn, sau đó sẽ được chuyển lên chứa trong các bin thành phẩm dạng mảnh -> Tiến hành kiểm tra -> Sản phẩm đạt yêu cầu được đóng bao theo đúng quy cách thu được sản phẩm dạng mảnh.

- Công đoạn kiểm tra sản phẩm:

Công đoạn kiểm tra được thực hiện trong phòng thí nghiệm, dự án chỉ tiến hành kiểm tra độ ẩm của sản phẩm. Dự án cam kết không sử dụng hóa chất cho công đoạn này.

Sản phẩm đạt yêu cầu được đưa đi đóng gói, chờ ngày xuất cho khách hàng. Sản phẩm không đạt yêu cầu được thu gom, tái sử dụng làm nguyên liệu đầu vào.

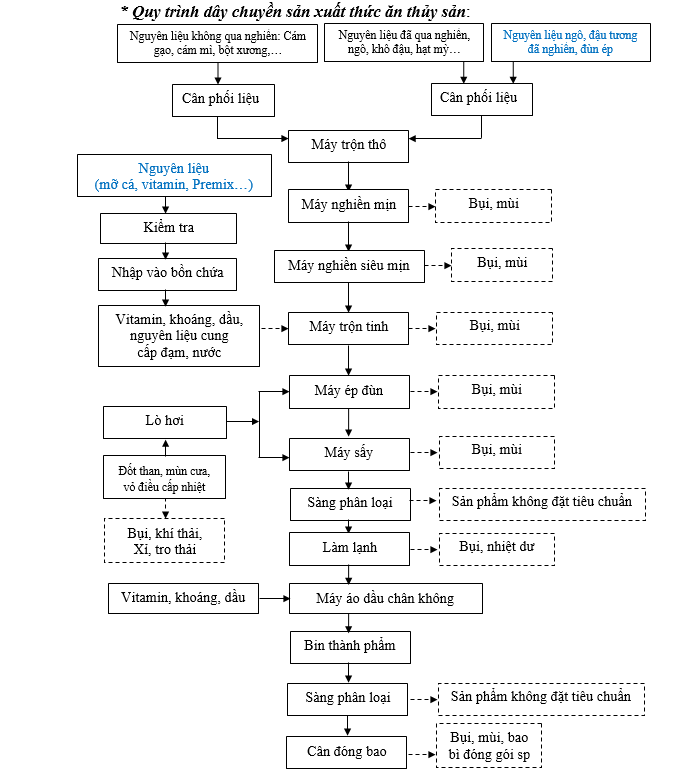

Hình 1.3. Sơ đồ dây chuyền sản xuất thức ăn thủy sản

Thuyết minh:

Nguyên liệu được chuyển về nhà máy theo kế hoạch thu mua và đáp ứng nhu cầu sản xuất. Tất cả nguyên liệu sẽ được kiểm tra theo đúng quy trình, nguyên liệu đạt theo yêu cầu sẽ được nhập và lưu kho.

Nguyên vật liệu nhập về nhà máy phải được kiểm tra đảm bảo tiêu chuẩn về độ ẩm từ 12 – 20 %, các nguyên vật liệu nhập về đảm bảo đã được sơ chế, tại nhà máy không thực hiện việc sơ chế, rửa, làm sạch nguyên liệu. Nguyên liệu không đạt yêu cầu sẽ trả lại nhà cung cấp.

Khi nhận được đơn hàng của khách, phòng kế hoạch sẽ lập và chuẩn bị kế hoạch bao bì, kế hoạch lấy nguyên liệu, máy móc, thiết bị, công cụ, dụng cụ… để đáp ứng cho sản xuất.

Nguyên liệu sử dụng cho quy trình sản xuất thức ăn thủy sản được chia làm 2 loại chính. Nguyên liệu không qua nghiền (như cám gạo, cám mì, bột xương) và nguyên liệu cần nghiền (như ngô, sắn, khô, đậu,...: Những nguyên liệu này đã được nghiền trong Quy trình sản xuất thức ăn cho gia súc, gia cầm, và được chứa trong Bin chứa sau nghiền). Vì vậy, trong quy trình sản xuất thức ăn chăn nuôi cho thủy sản dự án không thực hiện công đoạn nghiền. Mà lấy luôn nguyên liệu đã qua nghiền trong Bin chứa sau nghiền.

Trong dây chuyền sản xuất thức ăn thủy sản, dự án sử dụng 01 dây chuyền gầu tải. Trên thân gầu tải được lắp đặt 01 thiết bị lọc bụi túi vải. Hệ thống hút bụi tiến hành thu các bụi tinh, bụi nhẹ bay lơ lửng trong quá trình tải gầu và giữ lại bên trong túi vải. Hệ thống điều khiển cấp khí tự động được cài đặt sẵn liên tục thổi khí vào trong lòng túi vải, bụi bám trên thành túi vải rơi vào hệ thống gầu cùng với nguyên liệu vào bin chứa. giấy phép môi trường dự án, giấy phép môi trường nhà máy, gpmt nhà máy sản xuất thức ăn chăn nuôi, gpmt nhà máy sản xuất thức ăn thủy sản

Nguyên liệu dạng lỏng (mỡ cá): nhập về dự án được kiểm tra ngoại quan, sau đó chuyển bơm trực tiếp từ xe bồn vào bồn chứa. Chờ cấp cho công đoạn trộn tinh.

- Cân phối liệu: Nguyên liệu đã nghiền và nguyên lệu không qua nghiền (Cám gạo, cám mì, bột xương,... ) được chạy qua cân tự động để cân xác định khối lượng phục vụ công đoạn trộn thô.

- Trộn thô:

Nguyên liệu đã nghiền; nguyên liệu không qua nghiền sau khi được cân định lượng được chuyển vào hệ thống máy trộn thô. Công đoạn trộn được thực hiện theo lệnh đã được lập trình sẵn.

Sau khi trộn thô xong, hỗn hợp nguyên liệu được chuyển sang máy nghiền mịn.

- Nghiền mịn:

Tại công đoạn này, máy nghiền mịn tiến hành nghiền mịn hỗn hợp sản phẩm đạt kích thước ...

Sau khi nghiền mịn xong, sản phẩm được chuyển tiếp sang công đoạn nghiền siêu mịn.

Dự án sử dụng 01 máy nghiền mịn được lắp đồng bộ thiết bị lọc bụi túi vải. Hệ thống hút bụi tiến hành thu các bụi tinh, bụi nhẹ bay lơ lửng trong quá trình nghiền và giữ lại bên trong túi vải. Hệ thống điều khiển cấp khí tự động được cài đặt sẵn liên tục thổi khí vào trong lòng túi vải, bụi bám trên thành túi vải rơi vào bin chứa sau nghiền.

- Nghiền siêu mịn:

Công đoạn này được thực hiện tự động bằng máy nghiền siêu mịn đã cài đặt sẵn chương trình.

Dự án sử dụng 02 máy nghiền siêu mịn, mỗi máy được lắp đồng bộ thiết bị lọc bụi túi vải (gồm Cyclone và túi vải). Hệ thống hút bụi tiến hành thu các bụi tinh, bụi nhẹ bay lơ lửng trong quá trình nghiền và giữ lại bên trong túi vải. Hệ thống điều khiển cấp khí tự động được cài đặt sẵn liên tục thổi khí vào trong lòng túi vải, bụi bám trên thành túi vải rơi trở lại vào bin chứa sau nghiền.

Sau khi nghiền siêu mịn xong, sản phẩm được chuyển tiếp sang công đoạn trộn tinh.

- Trộn tinh:

Nguyên liệu đã nghiền siêu mịn được dẫn vào hệ thống máy trộn tinh. Ngoài ra, công đoạn này cũng được bổ sung thêm các thành phần: Vitamin, khoáng, dầu, nguyên liệu cung cấp đạm. Công đoạn trộn được thực hiện theo lệnh đã được lập trình sẵn.

Sau khi trộn tinh xong, tùy theo yêu cầu của khách hàng mà sản phẩm được chuyển vào máy ép đùn.

- Máy ép đùn:

Là công nghệ ép viên ở áp lực và nhiệt độ cao để tạo viên. Áp lực nén cao tạo ra áp lực lớn trên viên thức ăn và khi ra khỏi khuôn ép, viên ép sẽ nở ra. Nhiệt độ cao 120-1250C giúp hồ hóa hoàn toàn tinh bột. Khi làm lạnh chúng chỉ chiếm khoảng 0,25 – 0,3 g/cm3 vì thế viên thức ăn có thể nổi được. Công nghệ ép đùn có nhiều ưu điểm như: hồ hóa tinh bột tốt hơn; dễ kiểm soát nhờ tự động hóa; có khả năng bất hoạt một số yếu tố kháng dinh dưỡng trong nguyên liệu; khử trùng được các loại vi khuẩn, nấm mốc có trong thức; quá trình ép viên làm giảm 50% lượng nước trong nguyên liệu; giúp nấu chín thức ăn làm tăng độ tiêu hóa protein và năng lượng.

Dự án sử dụng nhiệt và hơi nước của lò hơi để cấp ẩm, làm chín nguyên liệu. Nhiệt dư và bụi từ máy ép đùn được thu gom dẫn về hệ thống cyclone xử lý bụi, không khí được thoát ra ngoài môi trường thông qua đầu ra ống thoát khí.

- Máy sấy:

Sau khi ép viên xong, các viên cám được đưa hệ thống máy sấy. Dự án sử dụng lò hơi đốt than, mùn cưa, vỏ điều để cấp nhiệt và hơi nước cho máy sấy.

Dự án sử dụng 02 máy sấy được lắp đặt hệ thống quạt để hút bụi và gió nóng bên trong máy sấy qua các mắt sàng, sau đó dẫn vào hệ thống cyclone để tách bụi, không khí sau đó được thoát ra ngoài môi trường qua đầu ra ống thoát khí.

- Sàng phân loại:

Sản phẩm sau khi sấy xong được chuyển qua hệ thống sàng phân loại để sàng lọc kích thước sản phẩm. Những hạt cám kích thước không đạt yêu cầu được thu gom và tái sử dụng làm nguyên liệu. Sản phẩm đạt yêu cầu được chuyển sang công đoạn làm lạnh.

- Làm lạnh:

Sau khi qua sàng phân loại, viên cám chạy vào buồng làm lạnh. Tại buồng làm lạnh, gió tự nhiên được hút vào buồng để làm nguội viên cám, duy trì ổn định thành phần, giữ hương vị và giá trị dinh dưỡng của viên cám.

Phía trên buồng làm lạnh được lắp đặt hệ thống quạt để hút bụi và gió nóng bên trong buồng qua các mắt sàng, sau đó dẫn vào hệ thống cyclone để tách bụi, không khí sau đó được thoát ra ngoài môi trường qua đầu ra ống thoát khí. giấy phép môi trường dự án, giấy phép môi trường nhà máy, gpmt nhà máy sản xuất thức ăn chăn nuôi, gpmt nhà máy sản xuất thức ăn thủy sản

- Máy áo dầu chân không:

Tại công đoạn này, sản phẩm được phủ thêm lớp dầu, vitamin, khoáng lên bề mặt sản phẩm bằng máy phun áo dầu chân không.

- Bin thành phẩm, sàng phân loại:

Sản phẩm sau khi qua máy áo dầu được chuyển về bin thành phẩm. Sau đó chuyển về sàng phân loại để loại bỏ các sản phẩm không đạt yêu cầu.

- Cân đóng bao:

Sản phẩm đạt yêu cầu được đưa qua cân, đóng bao theo đúng quy cách mà chủ dự án đưa ra.

* Công đoạn kiểm tra sản phẩm:

Công đoạn kiểm tra được thực hiện trong phòng thí nghiệm, dự án chỉ tiến hành kiểm tra độ ẩm của sản phẩm. Dự án cam kết không sử dụng hóa chất cho công đoạn này.

Sản phẩm đạt yêu cầu được đưa đi đóng gói, chờ ngày xuất cho khách hàng. Sản phẩm không đạt yêu cầu được thu gom, tái sử dụng làm nguyên liệu đầu vào.

>>> Xem thêm: Giấy phép môi trường thủy điện

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất cấp GPMT của dự án nhà máy sản xuất nhựa sinh học

- › Báo cáo đề xuất cấp GPMT dự án nhà máy chế biến gỗ xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường của dự án khai thác mỏ đá xây dựng

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất các sản phẩm nhựa Plastic

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy thủy điện

- › Giấy phép môi trường Trang trại chăn nuôi thí nghiệm heo, gà vịt

Gửi bình luận của bạn