Báo cáo đề xuất cấp GPMT của dự án nhà máy sản xuất nhựa sinh học

Báo cáo đề xuất cấp GPMT của dự án nhà máy sản xuất nhựa sinh học, sản xuất bao bì nhựa và các nguyên liệu nhựa nguyên sinh công suất của dự án là 21.600 tấn/năm.

Ngày đăng: 27-05-2024

841 lượt xem

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. Tên chủ dự án đầu tư: Công ty TNHH ..... Hưng Yên

- Địa chỉ văn phòng: xã Minh Hải, huyện Văn Lâm, tỉnh Hưng Yên

- Người đại diện theo pháp luật: Ông ......... Chức vụ: Tổng Giám đốc

- Điện thoại: ...............

- Giấy chứng nhận đăng ký đầu tư. Mã số dự án: .............. Chứng nhận lần đầu ngày 11/12/2019.

- Giấy chứng nhận đăng ký doanh nghiệp công ty TNHH hai thành viên trở lên.

Mã số doanh nghiệp: ................... Đăng ký lần đầu ngày 31/10/2014. Đăng ký thay đổi lần thứ 2 ngày 17/10/2022.

1.2. Tên dự án đầu tư: Nhà máy sản xuất nhựa sinh học, sản xuất bao bì nhựa và các nguyên liệu nhựa nguyên sinh

- Địa điểm thực hiện dự án đầu tư: KCN Phố Nối A, xã Minh Hải, huyện Văn Lâm, tỉnh Hưng Yên - Giấy phép xây dựng số 40/GPXD ngày 24/8/2021 do Ban quản lý các Khu công nghiệp tỉnh Hưng Yên cấp.

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Căn cứ theo Giấy chứng nhận đăng ký đầu tư mã số 0437184334 của Dự án: Mục tiêu của dự án là đầu tư xây dựng nhà máy sản xuất sản phẩm nhựa sinh học, sản xuất bao bì nhựavà cácnguyên liệu nhựa nguyênsinh vớitổngvốnđầu tư là 137.623.298.000 đồng. Do đó, Dự án có lĩnh vực quy định tại Mục III Phần A (nhà máy sản xuất các sản phẩm nhựa) có vốn đầu tư từ 80 tỷ đồng đến dưới 1.500 tỷ đồng theo Nghị định số 40/2020/NĐ-CP ngày 06/4/2020 của Chính phủ. Vì vậy, Dự án thuộc nhóm B.

- Cơ quan cấp giấy phép môi trường của dự án đầu tư: Dự án thuộc số thứ tự số 2, Mục 1, Phụ lục IV của Nghị định 08/2022/NĐ-CP (dự án nhóm B có cấu phần xây dựng được phân loại theo tiêu chí quy định của pháp luật về đầu tư công, xây dựng và không thuộc loại hình sản xuất, kinh doanh,dịch vụ có nguy cơ gâ yô nhiễm môi trường), do đó, Dự án thuộc nhóm II. Theo Khoản 1 Điều 39 của Luật BVMT số 72/2020/QH14, Dự án thuộc đối tượng phải có giấy phép môi trường. Đồng thời, căn cứ vào Điểm a Khoản 3 Điều 41 của Luật BVMT số 72/2020/QH14, UBND tỉnh Hưng Yên là cơ quan chức năng có thẩm quyền cấp giấy phép môi trường cho Dự án.

Hiện nay, Chủ dự án đã lắp đặt 15 dây chuyền sản xuất nguyên liệu nhựa nguyên sinh (dạng hạt) và 15 dây chuyền sản xuất bao bì nhựa. Máy móc, thiết bị để sản xuất hạt nhựa sinh học chưa có kế hoạch đầu tư mua và lắp đặt. GPMT dự án nhà máy, GPMT dự án nhà máy sản xuất, GPMT dự án nhà máy sản xuất nhựa, lập GPMT dự án nhà máy

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư

1.3.1. Công suất của dự án đầu tư

Công suất của dự án là 21.600 tấn/năm.

1.3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

1.3.2.1. Công nghệ sản xuất của dự án đầu tư

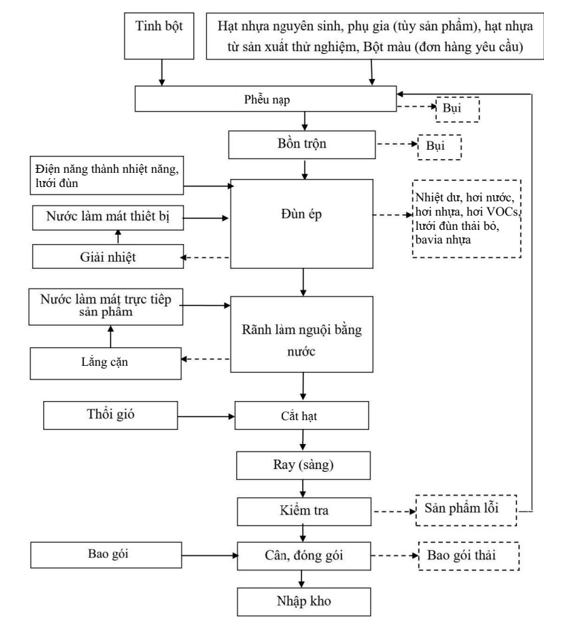

a. Hạt nhựa sinh học

Sơ đồ quy trình công nghệ sản xuất:

Hình 1.1. Sơ đồ công nghệ sản xuất hạt nhựa sinh học

Thuyết minh quy trình công nghệ:

- Nguyên liệu: Các nguyên liệu được nhập về cơ sở theo đúng chủng loại. Khi nhập về sẽ thực hiện kiểm tra nguyên liệu gồm kiểm tra bằng cảm quan (loại nguyên liệu, màu sắc, độ mịn,…) và kiểm tra trong phòng thí nghiệm (xác định độ ẩm, soi UV, đo độ nhớt của phụ gia,…). Nguyên liệu đạt yêu cầu sẽ được nhập kho chờ sản xuất. Nguyên liệu không đạt yêu cầu sẽ trả lại nhà cung cấp

- Nạp liệu: Bột nhựa nguyên sinh, tinh bột và các chất phụ gia được cân theo định lượng và đưa vào bồn trộn qua phễu nạp liệu.

- Bồn trộn: Sau khi đã đầy đủ các thành phần nguyên liệu với tỷ lệ xác định (tuỳ thuộc vào đặc tính từng loại sản phẩm theo đơn đặt hàng), các cửa nạp liệu tại bồn trộn được đóng lại để thực hiện quá trình trộn. Với cánh khuấy đảo trộn nguyên liệu, nguyên liệu được đảo trộn đều với tốc độ từ 800-1.500 vòng/phút tạo thành hỗn hợp đồng nhất. Hỗn hợp sau khi hoàn thành công đoạn phối trộn (khoảng 10 phút) sẽ được chuyển tự động sang thiết bị đùn 2 vít.

- Đùn ép: Dự án sử dụng công nghệ đùn 2 vít tốc độ cao với 2 trục vít xoắn trong 1 xi lanh. Do có 2 trục vít xoắn nên ngoài khả năng nhựa hoá như máy đùn 1 trục vít, máy đùn ép của Dự án còn có khả năng trộn vật liệu. Tại đây, hỗn hợp nguyên liệu được gia nhiệt dần dần từ 130-180oC tại từng khu vực trong máy và nhờ chuyển động của trục vít tăng khả năng trộn đồng đều giữa phụ gia và nhựa nóng chảy vật liệu. Dự án sử dụng điện để gia nhiệt giúp nhựa nóng chảy ra và liên kết các nguyên liệu trộn nhuyễn với nhau. Sau khi được gia nhiệt nóng chảy, dòng nguyên liệu lỏng trên đường chảy đến lưới đùn (khuôn đùn) tạo sợi sẽ được hút chân không nhờ bơm chân không vòng dầu. Bơm hút chân không với tác dụng quan trọng là để khử bọt khí, đảm bảo hạt nhựa sau khi được sản xuất ra không có bọt khí, lỗ khí hay các hiện tượng rỗ khí. Sử dụng bơm chân không đáp ứng yêu cầu khử bọt khí để nâng cao chất lượng sản phẩm. Cấu tạo chính của máy đùn 2 vít như sau:

+ Xi lanh: Gồm 2 phần: nòng xi lanh bằng thép có độ cứng cao từ 10-15mm và thân xi lanh dày hơn nòng xi lanh, là thép chịu nhiệt và chống ăn mòn hoá học. Cửa nhập liệu có kèm theo tấm đóng mở để điều chỉnh lượng nguyên liệu vào xi lanh. Nhằm tăng năng suất cho máy, trong xi lanh có một số rãnh có nhiệ vụ ngăn cản sự quanh quẩn của nguyên liệu làm cho các cánh vít có tác dụng đẩy tốt hơn (ở vùng này được làm nguội tốt). Xi lanh có lỗ thoát hơi để lấy đi hơi ẩm hoặc hơi của các vật liệu dễ bay hơi. Đường thoát hơi gồm các lỗ nhỏ có đường kính khoảng 0,2mm để tránh sự rò rỉ của nguyên liệu.

+ Vít xoắn: Vật liệu được chuyển và cấp nhiệt đến trạng thái nóng chảy sau đó giảm áp suất xuống thấp nhất ở vùng thoát hơi và áp lực lại tăng lên đếnvùng định lượng thì áp suất lại ổn định. Trục vít là bộ phận riêng của máy, quay trong xi lanh, có nhiệm vụ là tiếp nhận nguyên liệu, tải nguyên liệu tới vùng nhựa hoá, tạo ma sát trượt để nhựa hóa và trộn có tác dụng như bơm nhựa lỏng qua đầu tạo hình. Trên chiều dài máy, trục vít chia thành 3 vùng: vùng vận chuyển hạt rắn còn gọi là vùng cấp liệu, trong đó nguyên liệu thông thường ở dạng rắn; vùng nhựa hoá hay còn gọi là vùng nép ép, gồm hỗn hợp nhựa nóng chảy và các hạt rắn; vùng phối liệu còn gọi là vùng định lượng, vật liệu ở trạng thái chảy nhớt. Từ khi nhập liệu di chuyển dần đến đầu tạo hình, vật liệu sẽ biến đổi từ trạng thái rắn sang mềm rồi sang chảy nhớt, khối lượng riêng thay đổi. Vít xoắn cần hệ số nén phù hợp để tạo nén vật liệu di chuyển trong các rãnh vít. Trục vít thông thường được làm bằng thép không gỉ. Để đảm bảo năng suất, hệ số ma sát vật liệu trên trục vít bé hơn hệ số ma sát vật liệu trên thành xi lanh, do đó, phải làm mát xi lanh. GPMT dự án nhà máy, GPMT dự án nhà máy sản xuất, GPMT dự án nhà máy sản xuất nhựa, lập GPMT dự án nhà máy

Làm mát xi lanh để giảm nhiệt độ, tránh sự quá nhiệt do ma sát gây ra hiện tượng cắt xé vật liệu bên trong dẫn đến phân huỷ vật liệu nhựa bên trong xi lanh. Tại máy đùn của Dự án sử dụng 02 phương pháp làm mát:

Làm nguội bằng nước: tại vùng cấp liệu, để tránh hiện tượng nguyên liệu bám vào thành phễu hoặc trục vít, đồng thời khống chế nhiệt không cho lan ra phần sau làm hỏng ổ bi và dầu mỡ bên trong ổ bi. Thiết bị có van để khống chế lượng nước và đường ống nước được chế tạo dạng xoắn ốc quanh xi lanh. Nước sau làm mát được đưa đến tháp giải nhiệt rồi quay lại bể chứa để tuần hoàn cho chu kỳ làm mát máy móc tiếp theo.

Làm nguội bằng thổi khí: không khí nguội được quạt gió thổi qua khi nhiệt độ trên xi lanh vượt quá giới hạn cho phép, đồng thời hệ thống cung cấp nhiệt được ngắt ngay để đảm bảo nhiệt độ của thiết bị được ổn định.

+ Đầu phân phối và lưới lọc: đặt ở giữa đầu vít xoắn và đầu định hình có tác dụng giữ các hạt nguyên liệu chưa nhựa hoá hoàn toàn hoặc các vật liệu cứng, thô lẫn trong nhựa để tránh làm ảnh hưởng đến đầu định hình và chất lượng sản phẩm. Đĩa phân phối làm bằng thép có khoan lỗ tròn trên bề mặt, lưới lọc tựa vào nó là théo không gỉ. Đầu phân phối và lưới lọc sẽ làm tăng sức cản của dòng chảy nên tăng tỉ lệ nén ép của vật liệu. Trong sản xuất, khi áp lực phần đầu vít xoắn tăng lên, lưới lọc bị nghẽn do bẩn, phải tháo lưới lọc ra và thay lưới lọc khác.

+ Đầu định hình dạng lỗ: giúp cho nguyên vật liệu đang nóng chảy có hình dạng sợi dẹt khi ra khỏi máy đùn. Dòng nguyên liệu sau khi ra khỏi máy đùn có dạng sợi, do không còn sự cấp nhiệt sẽ đông cứng dần. Khi ra khỏi đầu đùn của máy đùn, các sợi nhựa sẽ được đưa vào máng nước để làm nguội.

+ Làm mát trực tiếp: Các sợi nhựa ra khỏi máy đùn đi vào màng nước để làm nguội trực tiếp. Nước trong máng chảy liên tục để đảm bảo hiệu quả làm mát. Nước sau làm mát được thu gom dẫn về bể chứa, lắng cặn và quay vòng tái sử dụng cho làm mát sản phẩm. Tại công đoạn này, nước sử dụng là nước nóng khoảng 80oC và không sử dụng nước lạnh vì dễ làm vỡ hạt, rỗ hạt, không đảm bảo chất lượng cho sản phẩm. Nước làm mát tại công đoạn này không cần giải nhiệt mà tái sử dụng trực tiếp.

- Sấy khô: Sợi nhựa sau làm mát trực tiếp sẽ tiếp tục qua thiết bị thổi gió để làm khô đồng thời làm nguội về nhiệt độ phòng.

- Cắt: Sợi nhựa sau sấy khô được chuyển qua máy cắt để cắt thành hạt nhựa có kích thước 2-5mm.

- Rây (sàng): Hạt nhựa sau cắt được chuyển lên sàng vừa giảm nhiệt tự nhiên vừa phân loại hạt theo kích thước.

- Kiểm tra: Công nhân sử dụng mắt thường để kiểm tra kích thước của hạt nhựa có đúng với yêu cầu kỹ thuật đặt ra hay không. Tiếp đó, một lượng nhỏ sản phẩm trong mẻ sản xuất được đưa vào phòng thí nghiệm để phân tích, kiểm tra chất lượng sản phẩm. Nếu các hạt nhựa không đảm bảo yêu cầu sẽ được vận chuyển trở lại bồn trộn để tái sử dụng cho quá trình sản xuất. Trường hợp hạt nhựa đảm bảo yêu cầu về kích thước và chất lượng sẽ đuọc chuyển sang công đoạn cân, đóng gói.

- Cân, đóng gói: Hạt nhựa được chuyển vào thùng chứa, sau đó qua hệ thống cân tự động và đóng gói vào bao bì theo đúng chủng loại, khối lượng sản phẩm. Sản phẩm sau khi đóng gói được chuyển vào kho bảo quản, chờ ngày xuất hàng.

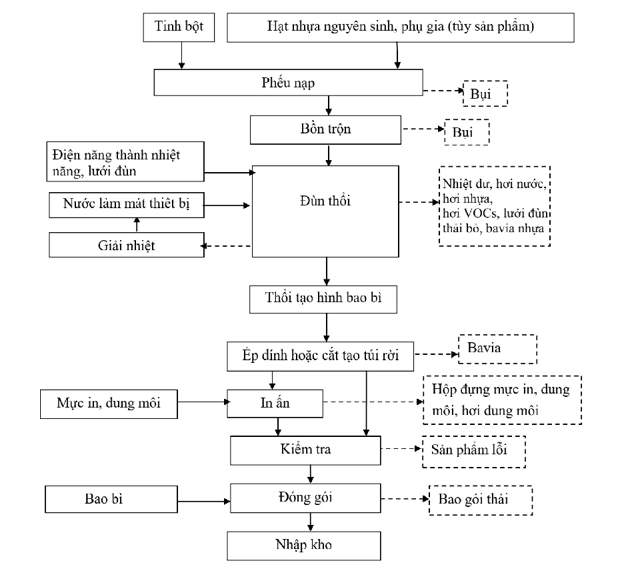

b. Bao bì nhựa

Sơ đồ quy trình công nghệ sản xuất:

Thuyết minh quy trình công nghệ:

- Nguyên liệu: Các nguyên liệu được nhập về nhà máy theo đúng chủng loại. Khi nhập về sẽ thực hiện kiểm tra nguyên liệu gồm kiểm tra bằng cảm quan (loại nguyên liệu, màu sắc, độ mịn,…) và kiểm tra trong phòng thí nghiệm (xác định độ ẩm, soi UV, đo độ nhớt của phụ gia,…). Nguyên liệu đạt yêu cầu sẽ được nhập kho chờ sản xuất. Nguyên liệu không đạt yêu cầu sẽ trả lại nhà cung cấp.

- Nạp liệu: Bột nhựa nguyên sinh, tinh bột và các chất phụ gia được cân theo định lượng và đưa vào bồn trộn qua phễu nạp liệu.

- Bồn trộn: Sau khi đã đầy đủ các thành phần nguyên liệu với tỷ lệ xác định (tuỳ thuộc vào đặc tính từng loại sản phẩm theo đơn đặt hàng), các cửa nạp liệu tại bồn trộn được đóng lại để thực hiện quá trình trộn. Với cánh khuấy đảo trộn nguyên liệu, nguyên liệu được đảo trộn đều với tốc độ từ 800-1.500 vòng/phút tạo thành hỗn hợp đồng nhất. Hỗn hợp sau khi hoàn thành công đoạn phối trộn (khoảng 10 phút) sẽ được chuyển tự động sang thiết bị đùn 2 vít.

- Đùn tạo hạt: Dự án sử dụng công nghệ đùn 2 vít tốc độ cao với 2 trục vít xoắn trong 1 xi lanh. Do có 2 trục vít xoắn nên ngoài khả năng nhựa hoá như máy đùn 1 trục vít, máy đùn ép của cơ sở còn có khả năng trộn vật liệu. Tại đây, hỗn hợp nguyên liệu được gia nhiệt dần dần từ 130-180oC tại từng khu vực trong máy và nhờ chuyển động của trục vít tăng khả năng trộn đồng đều giữa phụ gia và nhựa nóng chảy vật liệu. Dự án sử dụng điện để gia nhiệt giúp nhựa nóng chảy ra và liên kết các nguyên liệu trộn nhuyễn với nhau. Sau khi được gia nhiệt nóng chảy, dòng nguyên liệu lỏng trên đường chảy đến lưới đùn (khuôn đùn) để hỗn hợp mịn trước khi đến đầu thổi tạo ống. Dòng nguyên liệu sau khi ra khỏi máy đùn qua đầu thổi tạo hình bao bì (dạng ống). Bộ phận thổi khí tạo sản phẩm sẽ đồng thời làm nguội sản phẩm.

- Ép dính hoặc cắt rời tạo túi: Với đơn hàng không yêu cầu tạo túi rời, bao bì được ép dính tạo túi sau đó được cuộn lại. Một số đơn hàng yêu cầu tạo túi thì được cắt thành kích thước theo yêu cầu, ép dán (dùng máy ép dán) tạo túi (hở một đầu để cho sản phẩm vào và đóng gói thủ công).

- In: Với sản phẩm yêu cầu in thông tin sẽ được đưa đến máy in công nghiệp chuyên dụng. Dự án sử dụng phương pháp in ống đồng, đảm bảo màu sắc và độ sắc nét cho sản phẩm. Phương pháp này sử dụng 1 trục in có mạ lớp đồng dày khoảng 100µm. Các hình ảnh, chữ viết được khắc sâu và nằm dưới trục in. Mực in được cấp lên khuôn rồi tràn vào các vị trí đã khắc. Dao gạt lượng mực thừa khỏi bể mặt khuôn. Sử dụng áp lực in mực từ chỗ lõm trên ống đồng vào bề mặt sản phẩm. Sau đó bề mặt sản phẩm đã in được sấy (trong thiết bị in) để mực khô nhanh hơn và chất lượng hình ảnh tốt hơn.

Dự án sử dụng loại mực in với dung môi chủ yếu là ethyl acetate và lượng nhỏ methyl ehtyl ketone và IPA (isopropyl alcohol) với hàm lượng khoảng 30% khối lượng mực in.

Trong quá trình sản xuất, khi thay khay mực in, sử dụng giẻ lau thấm dung môi ethyl acetate để làm sạch khau chứa mực, trục in. Toàn bộ giẻ lau được thu gom, lưu giữ tại kho CTNH và thuê đơn vị chức năng vận chuyển, thu gom, xử lý theo quy định.

- Kiểm tra: Sau khi in ấn, công nhân kiểm tra sản phẩm sau in. Với sản phẩm bị lỗi (mờ, không rõ nét, mất chữ/ hình ảnh,…) sẽ bị loại bỏ. Sảm phẩm đạt yêu cầu được chuyển đến công đoạn đóng gói.

- Đóng gói, xuất kho: Sản phẩm đạt yêu cầu được đóng gói và vận chuyển vào kho chứa để bảo quan, chờ ngày xuất hàng.

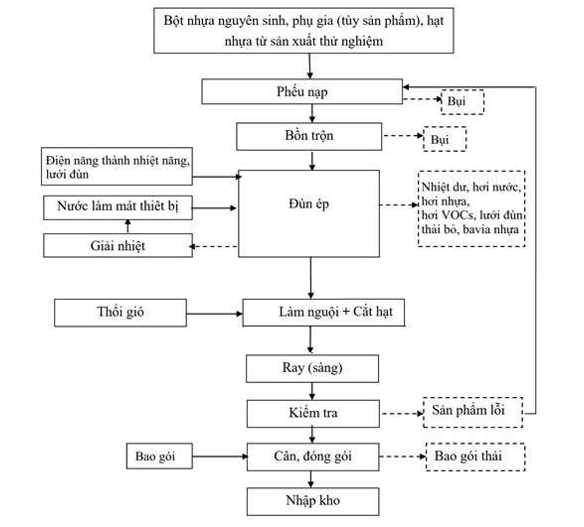

c. Nguyên liệu nhựa nguyên sinh (dạng hạt nhựa)

Sơ đồ quy trình công nghệ sản xuất:

Hình 1.3. Sơ đồ công nghệ sản xuất nguyên liệu nhựa nguyên sinh

Thuyết minh quy trình công nghệ:

- Nguyên liệu: Các nguyên liệu được nhập về nhà máy theo đúng chủng loại. Khi nhập về sẽ thực hiện kiểm tra nguyên liệu gồm kiểm tra bằng cảm quan (loại nguyên liệu, màu sắc, độ mịn,…) và kiểm tra trong phòng thí nghiệm (xác định độ ẩm, soi UV, đo độ nhớt của phụ gia,…). Nguyên liệu đạt yêu cầu sẽ được nhập kho chờ sản xuất. Nguyên liệu không đạt yêu cầu sẽ trả lại nhà cung cấp.

- Nạp liệu: Hạt nhựa và các chất phụ gia được cân theo định lượng và đưa vào bồn trộn qua phễu nạp liệu. GPMT dự án nhà máy, GPMT dự án nhà máy sản xuất, GPMT dự án nhà máy sản xuất nhựa, lập GPMT dự án nhà máy

- Bồn trộn: Sau khi đã đầy đủ các thành phần nguyên liệu với tỷ lệ xác định (tuỳ thuộc vào đặc tính từng loại sản phẩm theo đơn đặt hàng), các cửa nạp liệu tại bồn trộn được đóng lại để thực hiện quá trình trộn. Với cánh khuấy đảo trộn nguyên liệu, nguyên liệu được đảo trộn đều với tốc độ từ 800-1.500 vòng/phút tạo thành hỗn hợp đồng nhất. Hỗn hợp sau khi hoàn thành công đoạn phối trộn (khoảng 10 phút) sẽ được chuyển tự động sang thiết bị đùn 2 vít.

- Đùn ép: Dự án sử dụng công nghệ đùn 2 vít tốc độ cao với 2 trục vít xoắn trong 1 xi lanh. Do có 2 trục vít xoắn nên ngoài khả năng nhựa hoá như máy đùn 1 trục vít, máy đùn ép của Dự án còn có khả năng trộn vật liệu. Tại đây, hỗn hợp nguyên liệu được gia nhiệt dần dần từ 130-180oC tại từng khu vực trong máy và nhờ chuyển động của trục vít tăng khả năng trộn đồng đều giữa phụ gia và nhựa nóng chảy vật liệu. Dự án sử dụng điện để gia nhiệt giúp nhựa nóng chảy ra và liên kết các nguyên liệu trộn nhuyễn với nhau. Sau khi được gia nhiệt nóng chảy, dòng nguyên liệu lỏng trên đường chảy đến lưới đùn (khuôn đùn) tạo sợi sẽ được hút chân không nhờ bơm chân không vòng dầu. Bơm hút chân không với tác dụng quan trọng là để khử bọt khí, đảm bảo hạt nhựa sau khi được sản xuất ra không có bọt khí, lỗ khí hay các hiện tượng rỗ khí. Dòng nguyên liệu sau khi ra khỏi máy đùn có dạng thanh theo đầu định hình của máy đùn với đường kính 3mm, do không còn sự cấp nhiệt sẽ đông cứng dần.

- Làm nguội + cắt hạt: Khi ra khỏi đầu của máy đùn, các thanh nhựa được thổi gió để làm nguội sau đó cắt thành hạt nhựa có đường kính 3mm, chiều dài 4-5mm.

- Rây (sàng): Hạt nhựa từ máy cắt chưa nguội hoàn toàn được chuyển lên sàng để tiếp tục giảm nhiệt tự nhiên và phân loại hạt nhựa theo kích thước.

- Kiểm tra: Hạt nhựa sau khi phân loại được kiểm tra. Công nhân phụ trách sẽ sử dụng mắt thường để kiểm tra kích thước của hạt nhựa thành phẩm. Tiếp đó, một lượng nhỏ hạt nhựa thành phẩm được phân tích trong phòng thí nghiệm để phân tích các xác định các tiêu chuẩn đầu ra (chịu lực, độ dẻo, độ bóng,…). Trường hợp hạt nhựa đảm bảo tiêu chuẩn đầu ra sẽ được chuyển sang công đoạn cân đóng gói. Trường hợp hạt nhựa không đảm bảo tiêu chuẩn đầu ra sẽ được chuyển lại bồn trộn để tái sử dụng cho quá trình sản xuất.

- Cân, đóng gói: Hạt nhựa được chuyển vào thùng chứa, sau đó chuyển sang hệ thống cân tự động và đóng gói vào bao bì theo đúng chủng loại và khối lượng sản phẩm. Sau khi đóng gói xong, sản phẩm được vận chuyển vào kho chứa bảo quản chờ ngày xuất hàng.

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất các sản phẩm nhựa Plastic

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư xưởng sản xuất vải khổ hẹp

- › Báo cáo đề xuất cấp giấy phép môi trường của dự án Trang trại chăn nuôi công nghệ cao

- › Báo cáo đánh giá tác động môi trường của dự án đầu tư xây dựng trại gà thịt

- › Báo cáo đề xuất cấp GPMT dự án nhà máy chế biến gỗ xuất khẩu

- › Báo cáo đề xuất cấp giấy phép môi trường của dự án khai thác mỏ đá xây dựng

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư nhà máy sản xuất thức ăn chăn nuôi và thủy sản

Gửi bình luận của bạn