Báo cáo đề xuất cấp giấy phép môi trường nhà máy gia công cơ khí và đan nhựa giả mây

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy gia công cơ khí và đan nhựa giả mây. Sản phẩm của nhà máy là bàn, ghế, giường tủ các loại đan nhựa giả mây công suất sản xuất 210.000 bộ sản phẩm thành phẩm/năm tương ứng 6.000 tấn sản phẩm cơ khí/năm.

Ngày đăng: 22-11-2024

633 lượt xem

CHƯƠNG I:

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Tên chủ dự án đầu tư:

Tên chủ dự án đầu tư: CÔNG TY TNHH TM SX ......

Địa chỉ trụ sở chính: KCN Long Mỹ, xã Phước Mỹ, thành phố Quy Nhơn, tỉnh Bình Định.

Người đại diện theo pháp luật: ......, Chức vụ: Giám đốc. - Điện thoại:....

Giấy chứng nhận đăng ký doanh nghiệp, mã số doanh nghiệp: .... do Sở Kế hoạch và Đầu tư tỉnh Bình Định cấp lần đầu ngày 12/05/2022, đăng ký thay đổi lần thứ 2 ngày 07/09/2023.

Quyết định chấp thuận chủ trương đầu tư đồng thời chấp thuận nhà đầu tư số ..../QĐ-BQL ngày 23/5/2023 và Quyết định chấp thuận điều chỉnh chủ trương đầu tư đồng thời chấp thuận nhà đầu tư số 416/QĐ-BQL ngày 10/10/2024 của Ban Quản lý Khu Kinh tế tỉnh Bình Định.

1.2.Tên dự án đầu tư:

Tên dự án đầu tư: NHÀ MÁY GIA CÔNG CƠ KHÍ VÀ HOÀN THIỆN SẢN PHẨM ĐAN NHỰA GIẢ MÂY.

Địa điểm thực hiện dự án đầu tư: KCN Long Mỹ, thành phố Quy Nhơn, tỉnh Bình Định với tổng diện tích 27.620,7 m2. Có giới cận như sau:

- Phía Đông Nam giáp đường trục KCN Long Mỹ

- Phía Tây Bắc giáp đất cây xanh của KCN Long Mỹ

- Phía Tây Nam giáp: Công ty CP Phú Tài (Lô CI-5)

- Phía Đông Bắc giáp: đường nội bộ KCN Long Mỹ

Bảng 1.1 Tọa độ mốc giới dự án

|

Tên mốc |

Tọa độ VN 2000, kinh tuyến 108015’ múi 30 |

|

|

X |

Y |

|

|

1 |

1517197.91 |

594637.12 |

|

2 |

1517263.07 |

594678.98 |

|

3 |

1517271.58 |

594684.42 |

|

4 |

1517290.36 |

594696.53 |

|

5 |

1517331.95 |

594687.53 |

|

6 |

1517424.48 |

594543.85 |

|

7 |

1517306.79 |

594468.64 |

(Nguồn: Bản đồ quy hoạch Tổng mặt bằng sử dụng đất)

Hình 1.1. Sơ đồ vị trí dự án trên google map

Nguồn gốc của dự án do Chủ dự án mua lại toàn bộ tài sản trên đất của Công ty TNHH SX TM TH..., giữ nguyên hiện trạng hầu hết các hạng mục nhà làm việc, nhà xưởng, tường rào cổng ngõ trước đây Công ty TNHH SX TM TH ... đã xây dựng. Bao gồm các hạng mục: Xưởng sản xuất số 1, số 3, số 4; Kho thành phẩm; Kho nguyên liệu; Nhà văn phòng điều hành, Nhà xe công nhân, Trạm biến áp, Nhà bảo vệ. Chủ dự án chỉ thực hiện cải tạo nhỏ và xây dựng thêm một số các hạng mục công trình để phù hợp với mục tiêu sản xuất của dự án như: Xây mới xưởng sản xuất số 2 (646m2), Kho chứa CTR + CTNH, Nhà vệ sinh công nhân, Bể nước PCCC và cải tạo hiện trạng: kho nguyên liệu (260m2), nhà ăn + nghỉ ca.

Đặc điểm hiện trạng Lô CI-4, KCN Long Mỹ:

+ Hiện nay tại khu đất thực hiện dự án, có các hạng mục công trình hiện trạng do Công ty TNHH SX TM TH .. xây dựng trước đây như: Xưởng sản xuất số 1, số 3, số 4; Kho thành phẩm; Kho nguyên liệu; Nhà văn phòng điều hành, Nhà xe công nhân, Trạm biến áp 1.600KVA, 630 KVA, Nhà bảo vệ và một số công trình phụ trợ khác (nhà ăn + nghỉ ca, nhà vệ sinh), cây xanh cảnh quan, … Các hạng mục công trình này hiện nay đảm bảo chất lượng tốt, được tiếp tục phục vụ cho hoạt động của dự án, không phải thực hiện cải tạo, duy tu, sửa chữa; Chủ dự án chỉ thực hiện cải tạo nhỏ và xây dựng thêm một số các hạng mục công trình để phù hợp với mục tiêu sản xuất của dự án như:

Xây mới Xưởng sản xuất số 2 (646m2), Kho chứa CTR + CTNH, Nhà vệ sinh công nhân, Bể nước PCCC và cải tạo lại hiện trạng: kho nguyên liệu (260m2), nhà ăn + nghỉ ca.

+ Cấp điện: Công ty TNHH SX TM TH... đã đầu tư xây dựng 02 trạm biến áp với tổng công suất: 2.230 KVA (Trạm biến áp 1 công suất 1600KVA tại phía Đông Nam mặt bằng dự án và trạm biến áp 2 công suất 630KVA tại phía Đông Bắc mặt bằng dự án)

+ Cấp nước: Hiện trạng tại vị trí lô CI-4 đã có nguồn nước máy trước đây Công ty TNHH SX TM TH... đã ký hợp đồng với Công ty CP Cấp thoát nước Bình Định thông qua một điểm đấu nối nằm trên đường trục KCN Long Mỹ, phía Đông Nam mặt bằng dự án. Do đó, trong quá trình thi công xây dựng và hoạt động dự án, nguồn nước sẽ được lấy từ nguồn nước máy đã được đấu nối tại lô CI-4 này.

+ Hệ thống thoát nước mưa: trước đây Công ty TNHH SX TM TH .. đã xây dựng hệ thống mương thoát nước mưa (mương hở có nắp đan, BxH = 400mm x 600mm) dọc tường rào phía Đông Bắc, Tây Bắc, phía Tây Nam và dọc theo các đường giao thông nội bộ để thu gom nước mưa phát sinh tại mặt bằng dự án dẫn thoát vào hệ thống thoát nước thải chung của KCN Long Mỹ tại 01 điểm đấu nối phía Tây Bắc mặt bằng.

+ Hệ thống thu gom, xử lý nước thải: Hiện tại trên mặt bằng dự án, trước đây Công ty TNHH SX TM TH... đã xây dựng 02 hệ thống bể tự hoại 03 ngăn tại 02 khu vực nhà vệ sinh (vị trí số 8 trên bản vẽ tổng mặt bằng hiện trạng sử dụng đất) và 01 hệ thống bể tự hoại 03 ngăn tại khu vực nhà văn phòng để xử lý nước thải sinh hoạt phát sinh và đã thỏa thuận đấu nối nước thải sinh hoạt vào hệ thống thu gom nước thải của KCN tại hố gas T hiện trạng (phía Bắc dự án).

+ Hiện trạng cây xanh: Theo bản vẽ sử dụng đất hiện trạng, Công ty TNHH SX TM TH... đã trồng khoảng 3.702,17m2 đất cây xanh (chiếm 13% tổng diện tích dự án) tại khu vực tường rào phía Đông Bắc, Tây Bắc, Tây Nam và khu vực cây xanh phía Đông Nam.

- Quy mô của dự án đầu tư:

+ Phân loại theo tiêu chí quy định của pháp luật về đầu tư công: Căn cứ theo Quyết định chấp thuận chủ trương đầu tư đồng thời chấp thuận nhà đầu tư số 139/QĐ-BQL ngày 23/5/2023 của Ban Quản lý Khu Kinh tế tỉnh Bình Định, dự án có tổng vốn đầu tư là: 40.000.000.000 đồng. Dự án thuộc lĩnh vực Cơ khí khác nên theo khoản 2 Điều 10 của Luật Đầu tư công số 39/2019/QH14 ngày 13/6/2019 thì Dự án thuộc nhóm C (tổng mức đầu tư dưới 80 tỷ đồng).

+ Phân loại tiêu chí quy định của pháp luật về bảo vệ môi trường: Dự án thuộc danh mục dự án đầu tư nhóm III (dự án ít có nguy cơ tác động xấu đến môi trường) quy định tại điểm b khoản 5 Điều 28 Luật Bảo vệ môi trường và thuộc mục số 02 Phụ lục V ban hành kèm theo Nghị định số 08/2020/NĐ-CP ngày 10/01/2022 của Chính Phủ.

1.3.Công suất, công nghệ, sản phẩm của dự án đầu tư

Công suất của dự án đầu tư:

Dự án Nhà máy gia công cơ khí và hoàn thiện sản phẩm đan nhựa giả mây có quy mô, công suất sản xuất:

- Cơ khí: 6.000 tấn sản phẩm/năm

- Đan nhựa giả mây: 210.000 bộ sản phẩm/năm.

1.3.2.Công nghệ sản xuất, mô tả việc lựa chọn công nghệ sản xuất:

Công nghệ sản xuất:

a.Quy trình công nghệ sản xuất thép hộp, thép ống:

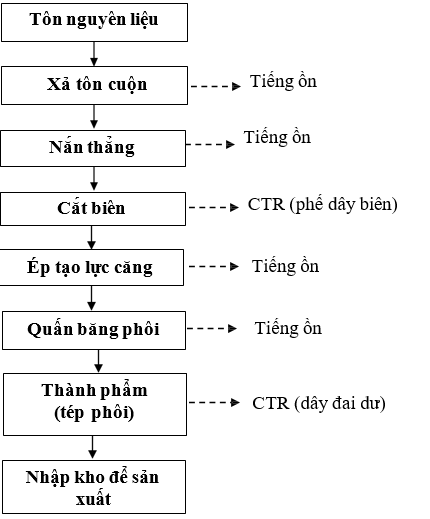

Quy trình công nghệ sản xuất dây chuyền xả băng:

Hình 1.2. Sơ đồ công nghệ dây chuyền xả băng

Thuyết minh quy trình công nghệ:

Tôn nguyên liệu mạ kẽm dạng cuộn (trọng lượng: 4,8 tấn/cuộn) sau khi xuất kho được KCS kiểm tra chất lượng, độ dày, bề rộng đúng với kế hoạch thì được cẩu lên xe rùa để đưa cuộn tôn vào tang xả cuộn, điều chỉnh cuộn tôn đúng tâm máy, bung tang để giữ chặt cuộn tôn tiến hành xả cuộn tôn ra. Sau đó công nhân vận hành sẽ dùng con lăn đè cuộn, bàn đỡ đầu cuộn dẫn tôn vào Bàn nắn, xả cuộn. Tại đây tôn được nắn phẳng và kéo về phía trước để đưa vào Dao cắt.

Khi tôn tiến vào dao cắt thì có hệ thống chỉnh tâm của tấm tôn sao cho lượng biên dư ở 2 bên bằng nhau. Dao cắt gồm các đĩa dao được lắp bằng bề rộng và số lượng băng theo kế hoạch sản xuất. Dao có 2 trục dao đan xen vào nhau sẽ xẻ tấm tôn theo chiều dọc tạo thành nhiều băng phôi. Phần biên dư ra của 2 bên mép cuộn tôn sẽ được quấn lại và chuyển thành phế dây biên.

Các băng phôi sau khi được xẻ ở trục dao cắt và được đưa vào Bàn ép dải để tạo lực căng trước khi quấn lại. Sau đó các băng phôi sẽ được đưa sang tang cuộn lại. Tại đây tang sẽ kẹp chặt các đầu băng phôi và quấn các băng phôi thành dạng cuộn gọi là các tép phôi. Ở Bàn ép tạo lực căng và Tang cuộn lại có các trục lắp các đĩa để tách các băng phôi tránh tình trạng các băng bị chồng, rối và làm cho mép các tép phôi không bị sàng làm hỏng mép. Sau khi quấn lại xong, công nhân vận hành máy sẽ dán keo hoặc hàn cố định đuôi của các tép phôi tránh bị bung ra. Công nhân vận hành máy dùng xe rùa điều khiển lấy các tép phôi ra khỏi tang cuộn lại và dùng dây đai đai các tép phôi lại với nhau thật chắc chắn rồi cẩu lên cân và đưa ra giá để thành phẩm. Bộ phận kho sẽ nhận thành phẩm là các tép phôi và tiến hành nhập kho, sử dụng làm nguyên liệu để sản xuất ống thép tại nhà máy.

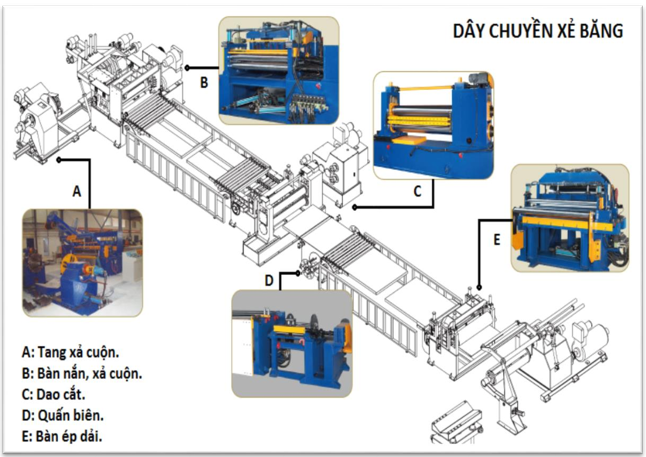

Hình 1.3. Dây chuyền xả băng tại dự án

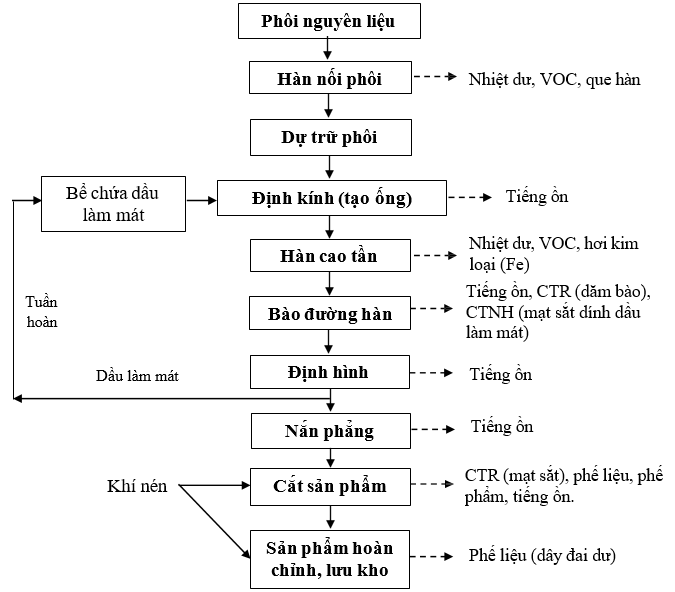

Quy trình công nghệ sản xuất ống thép:

Hình 1.4. Quy trình sản xuất ống thép

Thuyết minh quy trình:

Từ 6.260,8 tấn tôn cuộn/năm qua dây chuyển xả băng sẽ tạo ra 6.163,04 tấn phôi thép/năm dùng sản xuất ống thép. Phôi nguyên liệu được đưa vào thiết bị cấp phôi, giữ cuộn phôi theo chiều đứng và xả ra cuốn vào lồng trữ phôi thông qua thiết bị hàn nối phôi (khi sản xuất hết cuộn phôi và nối lại cuộn phôi tiếp theo). Lồng trữ phôi giúp cho vận hành cuốn ống nhẹ nhàng và giúp cho việc nối phôi của cuộn tiếp theo.

Sau đó phôi nguyên liệu đưa vào khuôn định kính, khuôn định kính này có nhiệm vụ tạo ra ống tròn hoặc vuông khép mí lại với nhau để dễ dàng cho việc hàn khép mí lại với nhau. Công nghệ hàn được sử dụng là hàn cao tần cảm ứng (công nghệ Đài Loan) giúp cho mối hàn được liên tục và ổn định, năng suất cao, không sử dụng que hàn. Nguyên tắc hàn cao tần cảm ứng là đưa ống thép qua nguồn nhiệt tạo bởi cuộn dây đồng có dòng điện xoay chiều cao tần chạy qua. Dòng cao tần này tạo ra từ trường phát triển xung quanh cuộn dây, một phần của nó trực giao với ống thép hở. Kết quả tạo ra một điện trường trên bề mặt ngoài của ống, từ đó tạo ra sự chênh lệch điện áp trên các cạnh rìa ống thép. Dòng điện cao tần chảy trên bề mặt ống theo các cạnh rìa ống, làm nóng chảy các cạnh rìa ống, được ép lại với nhau và được hàn tại điểm hàn.

Sau khi ống được hàn sẽ đi qua thiết bị bào mài phẳng đường hàn giúp cho mối hàn phẳng và láng.

Để cho sản phẩm tạo ra theo size yêu cầu phải sử dụng bộ khuôn định hình. Định hình tạo ra size sản phẩm theo mong muốn. Sau khi qua công đoạn định hình, để cho sản phẩm được thẳng phải qua con lăn canh chỉnh độ thẳng ống.

Chủ dự án sẽ sử dụng nước pha lẫn dung dịch Dầu cắt gọt pha nước (chiếm tỷ lệ 4% - 5%) tạo thành nước làm mát (dầu làm mát) để giảm lượng nhiệt phát sinh làm nóng động cơ, làm mát ống thép trong các công đoạn sản xuất: định kính - hàn cao tần - bào đường hàn - định hình. Lượng nước làm mát này không thải ra bên ngoài mà được lưu chứa tại Bể chứa nước làm mát để tuần hoàn tái sử dụng và chỉ bổ sung thêm một lượng nước nhất định khoảng 0,5 m3/ngày để bù vào lượng nước bị bốc hơi.

Bán thành phẩm sau khi qua công đoạn nắn phẳng sẽ được đưa qua bàn cắt nhanh. Khí nén từ nhà phân phối khí được sử dụng để vận hành bàn cắt nhanh ống thép, sử dụng bộ mã hoá đo chiều dài đưa tín hiệu vào bảng xử lý và so sánh tốc độ, chiều dài để xuất tín hiệu cắt chính xác. Tùy theo độ dài yêu cầu, phải điều chỉnh thông số cắt cho phù hợp. Sau khi cắt xong sẽ qua bàn xuất sản phẩm, sử dụng khí nén từ nhà phân phối khí vận hành hệ thống siết dây đai bó các ống thép lại thành bó sản phẩm hoàn thiện.

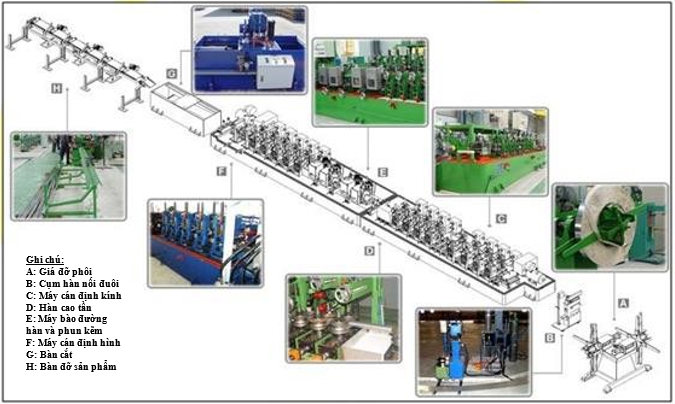

Hình 1.5. Dây chuyền sản xuất ống thép tại dự án

Quy trình gia công cơ khí:

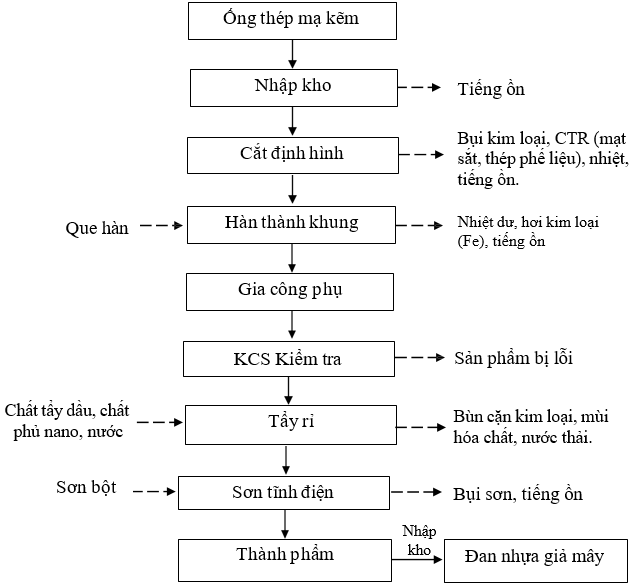

Hình 1.6. Quy trình gia công cơ khí

Nguyên liệu ống thép mạ kẽm sản xuất tại nhà máy được đưa vào gia công theo từng công đoạn sau:

Cắt: là công đoạn đưa kim loại đã định hình vuông hộp, tròn dạng cây rồi cắt rời rạc theo các quy cách phôi đã xác định theo kết cấu sản phẩm đơn đặt hàng.

Công đoạn hàn: là công đoạn được thực hiện để đảm bảo các thành phần của cấu kiện kết dính với nhau như một khối thống nhất thông qua việc sử dụng phương pháp hàn hồ quang điện với nhiệt độ hơn 12000C, hai mép của thanh kim loại định hình được nấu chảy và dính liền với nhau như được đúc từ khuôn tạo thành các thanh kim loại có hình dạng, kích thước theo nhu cầu của khách hàng.

Công đoạn gia công phụ: Là công đoạn làm sạch xỉ hàn tránh xảy ra khuyết tật của mối hàn, đảm bảo bề mặt hàn được làm nhẵn nhằm tăng tính thẩm mỹ trước khi được móc lên xích tải và đưa vào hệ thống xử lý bề mặt kim loại tự động theo quy trình khép kín.

Công đoạn tẩy gỉ: Mục đích công đoạn này là tẩy sạch các chất bẩn bám trên bề mặt thanh kim loại, sau đó cho rửa nước sạch để rửa sạch hóa chất và chất bẩn còn dính lại trên bề mặt kim loại. Công đoạn tẩy gỉ bề mặt kim loại được thực hiện theo quy trình cụ thể (chi tiết tại Hình 1.7).

Công đoạn phun sơn tĩnh điện và sấy: sản phẩm gia công cơ khí sau khi được làm sạch bề mặt được đưa qua công đoạn sơn tĩnh điện dạng phun bột bám vào bề mặt thanh kim loại. Sau khi sơn tĩnh điện các khung kim loại theo hệ thống xích treo đưa vào buồng sấy khô bằng khí gas với nhiệt độ khoảng 800C. Đây là công đoạn cuối cùng để hoàn thiện sản phẩm nhằm mục đích tăng tuổi thọ của sản phẩm trong quá trình sử dụng ngoài trời và tạo độ thẩm mỹ cho sản phẩm theo yêu cầu của khách hàng.

- Thành phẩm, đan nhựa giả mây: Sản phẩm cơ khí sau khi sơn tĩnh điện sẽ đưa vào nhập kho chờ thực hiện tiếp công đoạn đan nhựa giả mây.

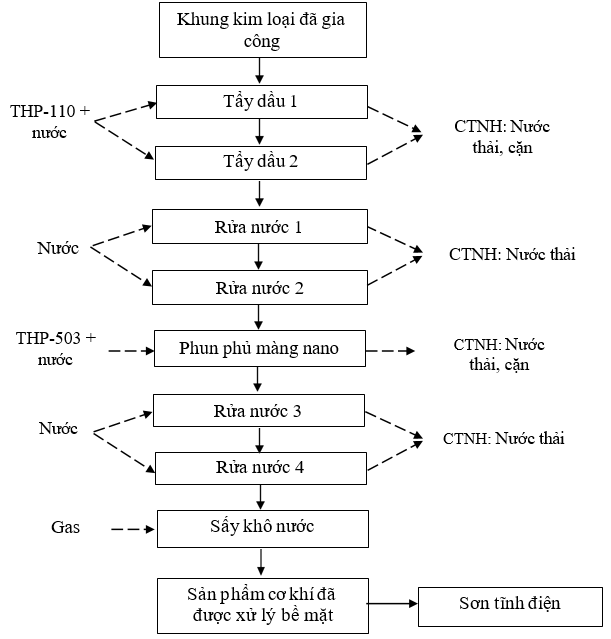

* Quy trình công đoạn tẩy rỉ được thực hiện như sau:

Hình 1.7. Quy trình công đoạn phun tẩy kim loại

Thuyết minh quy trình tẩy rỉ kim loại:

Khung kim loại sau khi được gia công cắt, hàn sẽ được hệ thống xích treo đưa qua lần lượt các buồng phun hóa chất xử lý kim loại. Trình tự như sau:

Công đoạn tẩy dầu 1 và tẩy dầu 2: Sau quá trình sản xuất, các thanh kim loại thường được bảo vệ bởi một lớp dầu mỡ nhằm tránh han rỉ trong quá trình vận chuyển cũng như lưu kho. Vì vậy, để làm sạch kim loại phải tiến hành làm sạch lớp dầu mỡ này. Dung dịch sử dụng là chất tẩy dầu: có tính kiềm yếu, thời gian xử lý nhanh thích hợp phương pháp phun, được mua về dưới dạng pha sẵn chứa trong can nhựa (25kg/can). Chất tẩy dầu mua về sẽ được pha với nước theo tỷ lệ 5% để tạo thành nước tẩy dầu và được lưu chứa tại bể chứa nước tẩy dầu 1 (kích thước: 1,5x1,5x1,1m, thể tích chứa: 2,25m3) và bể chứa nước tẩy dầu 2 (kích thước: 1,5x2,5x1,1m, thể tích chứa: 3,75m3).

Quá trình phun nước tẩy dầu 1 và tẩy dầu 2 lên khung kim loại được thực hiện tự động tại 02 buồng phun kín: buồng phun tẩy dầu 1 có kích thước: 5x1,5x2,5m và buồng phun tẩy dầu 2 có kích thước: 10x1,5x2,5m; nước tẩy dầu sau khi được phun lên bề mặt khung kim loại sẽ được thu gom theo đường ống về Bể chứa nước tẩy dầu 1 và Bể chứa nước tẩy dầu 2 để tuần hoàn tái sử dụng.

Công đoạn rửa nước 1 và rửa nước 2: sau khi được tẩy dầu cần rửa lại sản phẩm khung kim loại bằng nước sạch lần lượt tại Buồng rửa nước 1 và 2 có cùng kích thước: 5x1,5x2,5m, để phun rửa trôi hết lượng chất tẩy dầu dư trên bề mặt kim loại trước khi phủ mang nano bề mặt. Nước để phun rửa được lưu chứa tại bể chứa nước 1 và 2 có cùng kích thước: 1,2x1,5x1,1m, thể tích chứa: 1,8m3/bể). Nước rửa sau khi được phun lên bề mặt khung kim loại sẽ được thu gom theo đường ống về Bể chứa nước 1 và 2 để tuần hoàn tái sử dụng.

Công đoạn phun phủ màng nano: Dung dịch sử dụng là chất phủ màng nano, là chất chính dùng để phốt phát hóa bề mặt sắt và hợp kim kẽm; là một phương pháp tạo thành một lớp phủ nano kẽm trên bề mặt kim loại được áp dụng rộng rãi trong công nghiệp để xử lý bề mặt kim loại, được coi là một trong những phương pháp chuẩn bị bề mặt kim loại tốt nhất trước khi sơn phủ nhằm tăng cường khả năng chống oxy hóa, tăng cường khả năng bám dính sơn. Chất phủ màng nano mua về sẽ được pha với nước theo tỷ lệ 5% để tạo thành nước phủ màng nano và được lưu chứa tại bể chứa nước phủ màng nano (kích thước: 1,5x2,5x1,1m, thể tích chứa: 3,75m3).

Quá trình phun phủ màng nano lên khung kim loại được thực hiện tự động tại buồng phun kín có kích thước: 10x1,5x2,5m; nước phủ màng nano sau khi được phun lên bề mặt khung kim loại sẽ được thu gom theo đường ống về Bể chứa nước phủ màng nano để tuần hoàn tái sử dụng.

Công đoạn rửa nước 3 và rửa nước 4: sau khi được phun phủ màng nano cần rửa lại sản phẩm khung kim loại bằng nước sạch lần lượt tại Buồng rửa nước 3 và 4 có cùng kích thước: 5x1,5x2,5m, để phun rửa trôi hết lượng phun phủ màng nano dư trên bề mặt kim loại. Nước để phun rửa được lưu chứa tại bể chứa nước 3 và 4 có cùng kích thước: 1,2x1,5x1,1m, thể tích chứa: 1,8m3/bể). Nước rửa sau khi được phun lên bề mặt khung kim loại sẽ được thu gom theo đường ống về Bể chứa nước 3 và 4 để tuần hoàn tái sử dụng.

Đối với 02 bể tẩy dầu và bể chứa chất phủ nano: định kỳ khoảng 3 tháng sẽ tiến hành xả đáy để thu gom cặn lắng dưới đáy bể về Bể chứa nước thải (Kích thước: 5,3mx3,4mx2m, gồm 03 ngăn, phía Tây Bắc mặt bằng) và hợp đồng với đơn vị có chức năng thu gom lượng cặn lắng này đi xử lý theo quy định về CTNH.

Đối với 04 bể chứa nước rửa: định kỳ khoảng 2 tháng (tùy theo tình hình sản xuất) sẽ thực hiện vệ sinh bể và thay thế toàn bộ nước trong bể. Lượng nước thải phát sinh có chứa thành phần hoá chất nên được thu gom về Bể chứa nước thải (Kích thước: 5,3mx3,4mx2m, gồm 03 ngăn, phía Tây Bắc mặt bằng) và hợp đồng với đơn vị có chức năng thu gom nước thải đi xử lý theo quy định về CTNH.

Công đoạn sấy khô nước: Sau khi rửa nước sản phẩm khung kim loại được đưa vào buồng sấy khô nước bằng hệ thống xích treo và sấy ở nhiệt độ từ 1800C – 2000C trong khoảng thời gian 05-10 phút. Quá trình sấy sử dụng bếp đốt hồng ngoại bằng khí gas. Sản phẩm khung kim loại sau khi ra khỏi dây chuyền phun tẩy kim loại sẽ được đưa qua dây chuyền sơn tĩnh điện.

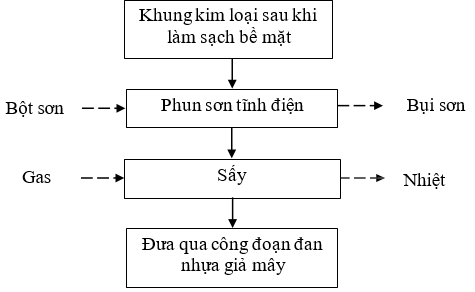

*Quy trình phun sơn tĩnh điện được thực hiện như sau:

+ Lựa chọn Công nghệ sơn tĩnh điện

- (Electro Static Power Coating Technology) là công nghệ hiện đại được phát minh bởi TS. Erwin Gemmer vào đầu thập niên 1950. Qua nhiều cải tiến bởi các nhà khoa học, các nhà sản xuất chế tạo về thiết bị và bột sơn đã giúp cho công nghệ sơn tĩnh điện ngày càng hoàn chỉnh về chất lượng và mẫu mã tốt hơn. Có 2 loại công nghệ sơn tĩnh điện:

- Công nghệ sơn tĩnh điện khô (sơn bột): Ứng dụng để sơn các sản phẩm bằng kim loại: sắt thép, nhôm, inox…

- Công nghệ sơn tĩnh điện ướt (sử dụng dung môi): Ứng dụng để sơn các sản phẩm bằng kim loại, nhựa gỗ,…

- Mỗi công nghệ đều có những ưu khuyết điểm khác nhau: Đối với công nghệ sơn tĩnh điện ướt thì có khả năng sơn được trên nhiều loại vật liệu hơn, nhưng lượng dung môi không bám vào vật sơn sẽ không thu hồi được để tái sử dụng, có gây ô nhiễm môi trường do lượng dung môi dư, chi phí sơn cao.

- Đối với công nghệ sơn khô chỉ sơn được các loại vật liệu bằng kim loại, nhưng bột sơn không bám vào vật sơn sẽ được thu hồi (trên 95%) để tái sử dụng, chi phí sơn thấp, ít gây ô nhiễm môi trường.

- Qua khảo sát, đánh giá những ưu nhược điểm của 02 công nghệ sơn tĩnh điện, Công ty nhận thấy công nghệ sơn tĩnh điện dạng khô (sơn bột): là dạng phun bột trực tiếp không pha, có độ phủ lớn, được ứng dụng sơn cho các sản phẩm bằng kim loại (sắt thép, nhôm, inox...) phù hợp với sản phẩm của nhà máy nên Công ty lựa chọn công nghệ này để đầu tư. Hơn nữa, sau khi phun sơn, lượng bột không bám vào chi tiết sẽ được thu hồi và tái sử dụng lên đến trên 95%, giảm thất thoát, tiết kiệm được chi phí và ít gây ô nhiễm môi trường.

Sơ đồ qui trình công nghệ sơn tĩnh điện:

Hình 1.10. Quy trình công đoạn phun sơn tĩnh điện

Thuyết minh quy trình:

Sau khi nguyên liệu được gia công cơ khí và xử lý bề mặt sẽ được đưa theo hệ thống xích treo đưa vào buồng phun sơn tĩnh điện. Tại buồng sơn sử dụng các máy phun sơn hiệu ứng tĩnh. Trong quá trình phun sơn có bộ điều khiển trên súng, có thể điều chỉnh lượng bột phun ra hoặc điều chỉnh chế độ phun sơn theo hình dáng vật được sơn;

Buồng phun sơn tĩnh điện có cấu tạo gồm hệ thống vách ngăn tạo thành phòng kín (phòng sơn), bên trong có đầu tư đồng bộ hệ thống thu hồi, xử lý bụi sơn. Khi công nhân phun bột sơn từ súng phun sơn lên các khung kim loại, các hạt sơn không bám lên bề mặt kim loại (phân tán trong không gian phòng sơn) sẽ được quạt ly tâm hút hết vào hệ thống thu hồi, xử lý bụi sơn. Khung kim loại bán thành phẩm sau khi sơn được đưa vào buồng sấy.

Sau khi sản phẩm ra khỏi dây chuyền sơn được đưa vào sấy khô ở trong buồng sấy bằng hệ thống xích treo và sấy ở nhiệt độ từ 1500C – 2000C trong khoảng thời gian 10-15 phút. Quá trình sấy sử dụng bếp đốt hồng ngoại bằng khí gas. Công đoạn sấy khô sẽ giúp sơn tĩnh điện bám chắc vào bề mặt kim loại.

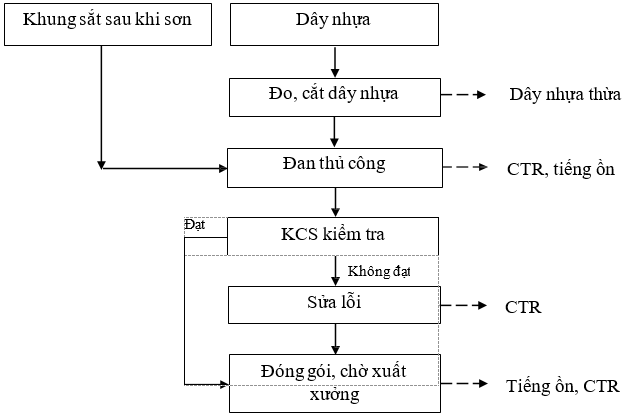

c.Quy trình đan nhựa giả mây:

Hình 1.11. Quy trình đan nhựa giả mây

Thuyết minh Quy trình đan nhựa giả mây:

Dây nhựa được mua từ các nhà máy sản xuất dây nhựa trên địa bàn tỉnh hoặc các tỉnh lân cận. Sau khi nhập về sẽ được xác định kích thước về chiều dài, cắt thành từng đoạn và thực hiện đan vào các khung sắt để tạo hình dáng sản phẩm theo đơn đặt hàng của khách hàng. Sản phẩm sau khi đan được đưa qua bộ phận KCS để kiểm tra nếu đạt chất lượng sẽ tiến hành đóng gói, nhập kho, chờ xuất xưởng. Đối với những sản phẩm bị lỗi trong quá trình đan nhựa giả mây sẽ được tháo những phần bị lỗi ra và đan lại để giống với các yêu cầu của khách hàng. Tùy theo đơn đặt hàng và mẫu mã của khách hàng yêu cầu, một số sản phẩm bàn ghế sau khi đan, sẽ được lắp thêm đệm ngồi. Nhà máy sẽ tiến hành nhập các loại đệm được may sẵn theo yêu cầu của khách hàng sau đó lắp thêm vào sản phẩm.

1.3.2.2. Mô tả việc lựa chọn công nghệ sản xuất của dự án đầu tư

Quy trình sản xuất thực hiện theo dây chuyền bán tự động, ứng dụng các công nghệ và máy móc thiết bị hiện đạng nhằm tăng năng suất lao động, chất lượng sản phẩm, đáp ứng được các yêu cầu của khách hàng, yêu cầu cạnh tranh và đảm bảo các tiêu chuẩn về môi trường.

Quy trình sản xuất trên thị trường khá phổ biến, đã được một số công ty trên địa bàn tỉnh áp dụng.

Nguyên vật liệu nhập về Nhà máy đáp ứng theo nhu cầu sản xuất, quy trình gia công cơ khí.

Máy móc, thiết bị hiện đại giúp tối ưu quá trình thu hồi và xử lý bụi sơn dễ dàng. Hệ thống phun sơn tĩnh điện dự kiến lắp đặt khép kín và có hệ thống thu hồi, tái sử dụng bụi sơn.

Nâng cao giá trị sản phẩm tại dự án, tăng khả năng cạnh tranh trên thị trường.

Tạo sự liên kết chặt chẽ và chủ động nguồn nguyên liệu trong sản xuất.

Dự án nhằm cung cấp và đáp ứng nhu cầu cần thiết của thị trường trong và ngoài nước góp phần củng cố thương hiệu Việt Nam trên thị trường thế giới.

1.3.3.Sản phẩm của dự án đầu tư:

Sản phẩm của nhà máy là bàn, ghế, giường tủ các loại đan nhựa giả mây công suất sản xuất 210.000 bộ sản phẩm thành phẩm/năm tương ứng 6.000 tấn sản phẩm cơ khí/năm.

1.4.Nguyên, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư:

1.4.1.Trong giai đoạn xây dựng và lắp đặt máy móc, thiết bị:

Hiện nay tại khu đất thực hiện dự án, có các hạng mục công trình hiện trạng do Công ty TNHH SX TM TH ...xây dựng trước đây như: các xưởng sản xuất từ số 1, số 3, số 4, kho thành phẩm, kho nguyên liệu, nhà văn phòng điều hành và các công trình phụ trợ, cây xanh cảnh quan, … hiện trang đang sử dụng tốt. Chủ đầu tư sẽ sử dụng các hạng mục hiện trạng này và chỉ thực hiện cải tạo lại kho nguyên liệu, nhà ăn + nghỉ ca và xây dựng mới thêm một số hạng mục như xưởng sản xuất số 2, kho chứa CTR, nhà vệ sinh công nhân, nhà xe nhân viên, bể nước PCCC và lắp đặt máy móc thiết bị để phục vụ hoạt động sản xuất của dự án và vậy khối lượng thi công xây dựng tại dự án là không lớn.

Nhu cầu vật liệu

Nguồn cung ứng vật liệu sắt thép, xi măng, đá,… được mua từ các đại lý trên địa bàn tỉnh, đáp ứng các yêu cầu sau:

- Cát: cát phải đảm bảo độ sạch, lẫn tạp chất không vượt quá giới hạn cho phép. Cát thiên nhiên dùng cho bê tông thoả mãn kỹ thuật trong thiết kế và TCVN1770 :1986, 14TCN68:1998.

- Sắt thép: có nguồn gốc rõ ràng và có giấy chứng nhận của nhà máy về chất lượng thép và được kiểm tra chất lượng theo quyết định.

- Đá các loại: cứng rắn, đặc chắc, bền, không bị nứt rạn, không bị phong hóa, không bị hà. Quy cách đá sử dụng cho công trình phải đảm bảo theo yêu cầu của thiết kế về cường độ, trọng lượng viên đá, kích thước và hình dạng...; Kích thước đá phụ thuộc từng kết cấu theo bản vẽ thiết kế; Mặt đá lộ ra ngoài phải tương đối bằng phẳng.

- Xi măng: Xi măng cho công trình là xi măng PC30, PC40 thoả mãn TCVN 2682-1992 và TCXD 65:1989, toàn bộ xi măng đưa vào sử dụng đều phải có chứng chỉ chất lượng, thời gian xuất xưởng và được kiểm định chuyên môn.

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường nhà máy may quần áo

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thuốc và thức ăn chăn nuôi

- › Báo cáo đề xuất cấp GPMT Nhà máy sản xuất sản phẩm Inox

- › Báo cáo đề xuất cấp cấp GPMT dự án đầu tư xây dựng nhà máy gốm sứ gia dụng

- › Báo cáo ĐTM dự án cải tạo, nâng cấp hệ thống xử lý nước thải khu dân cư

- › Báo cáo đề xuất cấp giấy phép môi trường Cơ sở sản xuất nhôm định hình

- › Báo cáo đánh giá tác động môi trường dự án xây dựng mở rộng trường mầm non

Gửi bình luận của bạn