MỤC LỤC

CHƯƠNG 1. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

Tên chủ dự án đầu tư

Tên dự án đầu tư

Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư

Công suất của dự án đầu tư

Công nghệ sản xuất của dự án đầu tư

Sản phẩm của dự án đầu tư

Nguyên, nhiên, vật liệu của dự án; nguồn cung cấp điện, nước của dự án

Nguyên, vật liệu của dự án

Nhu cầu về nhiên liệu

Các thông tin khác liên quan đến dự án

Vị trí thực hiện dự án

Các hạng mục công trình

Các thiết bị, máy móc phục vụ hoạt động sản xuất của dự án

Vốn đầu tư thực hiện dự án

Tổ chức quản lý và thực hiện dự án

CHƯƠNG 2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH

KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG

Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường

Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường

CHƯƠNG 3. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ

Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải

Thu gom, thoát nước mưa

Thu gom, thoát nước thải

Hệ thống thu gom nước thải

Hệ thống thoát nước thải

Xử lý nước thải

Công trình, biện pháp xử lý bụi, khí thải

Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường

Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại

Công trình, biện pháp giảm thiểu tiếng ồn, độ rung

Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào hoạt động

Công trình, biện pháp bảo vệ môi trường khác

Các nội dung thay đổi so với quyết định phê duyệt Báo cáo đánh giá tác động môi trường

CHƯƠNG 4. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG

Nội dung đề nghị cấp giấy phép đối với nước thải

Nội dung đề nghị cấp phép đối với khí thải

Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung

Nội dung đề nghị cấp pháp đối với chất thải

Các yêu cầu khác về bảo vệ môi trường

CHƯƠNG 5. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN

Kế hoạch vận hành thử nghiệm công trình xử lý chất thải

Thời gian dự kiến vận hành thử nghiệm

Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải

Chương trình quan trắc chất thải định kỳ theo quy định của pháp luật

Chương trình quan trắc môi trường định kỳ

Kinh phí thực hiện quan trắc môi trường hằng năm

CHƯƠNG 6. CAM KẾT CỦA CHỦ DỰ ÁN

DANH MỤC CÁC TỪ VIẾT TẮT

BTNMT Bộ Tài nguyên Môi trường

UBND Ủy ban nhân dân

NĐ-CP Nghị định – Chính phủ

QCVN Quy chuẩn Việt Nam

TCVN Tiêu chuẩn Việt Nam

CTTT Chất thải thông thường

CTNH Chất thải nguy hại

HTXL Hệ thống xử lý

NTSH Nước thải sinh hoạt

DANH MỤC BẢNG

Bảng 1.1. Quy mô công suất giai đoạn vận hành thương mại của dự án

Bảng 1.2. Nhu cầu sử dụng nguyên liệu sản xuất sản phẩm của Nhà máy

Bảng 1.3. Nhu cầu tiêu thụ nước của Nhà máy

Bảng 3.1. Kích thước các ngăn của hệ thống xử lý nước thải

Bảng 3.2. Thông số kỹ thuật thiết bị của hệ thống xử lý nước thải

Bảng 3.5. Khối lượng CTR thông thường phát sinh tại Dự án

Bảng 3.6. Danh mục các chất thải nguy hại phát sinh từ quá trình sản xuất

Bảng 4.1 Giá trị giới hạn của các chất ô nhiễm theo dòng nước thải

Bảng 4.2 Giá trị giới hạn của các chất ô nhiễm của khí thải

Bảng 4.3 Giá trị giới hạn đối với tiếng ồn

Bảng 4.4 Giá trị giới hạn đối với độ rung

Bảng 4.4 Danh mục chất thải thông thường

Bảng 4.5 Danh mục chất thải nguy hại

Bảng 5.1. Kế hoạch vận hành thử nghiệm các công trình xử lý chất thải đã hoàn thành của cơ sở

Bảng 5.14. Chương trình giám sát môi trường giai đoạn dự án đi vào vận hành thương mại

DANH MỤC HÌNH

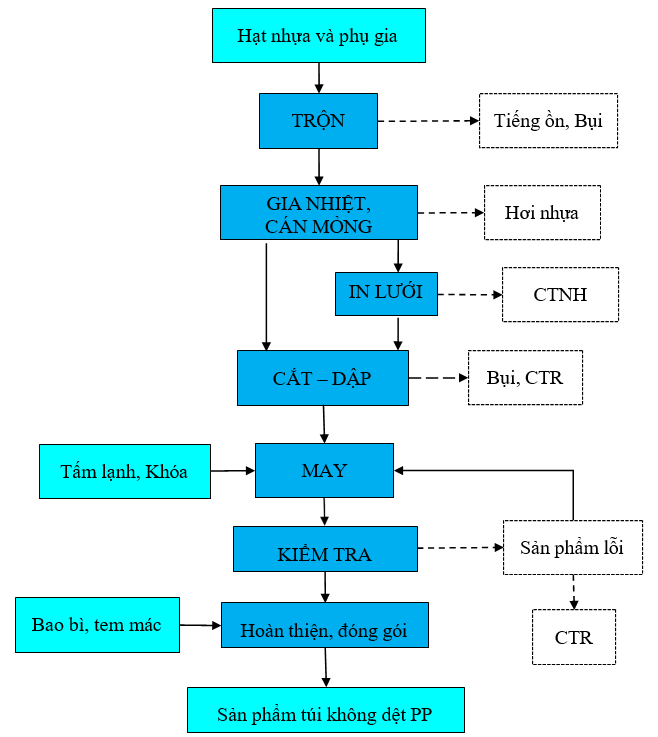

Hình 1.1. Quy trình sản xuất Túi dệt PP

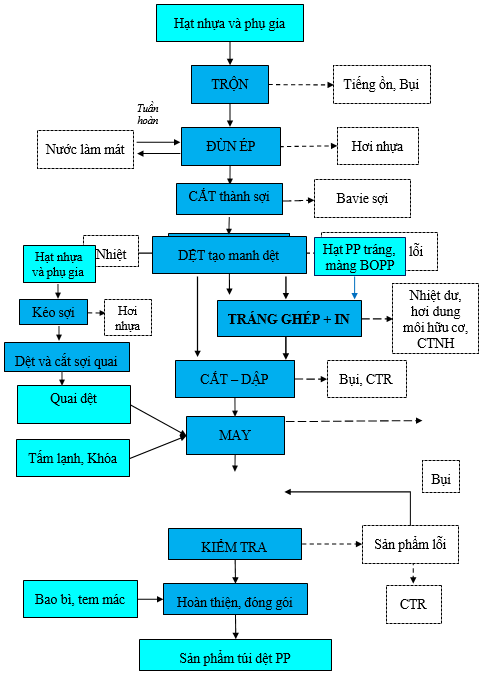

Hình 1.2. Quy trình sản xuất Túi dệt PP

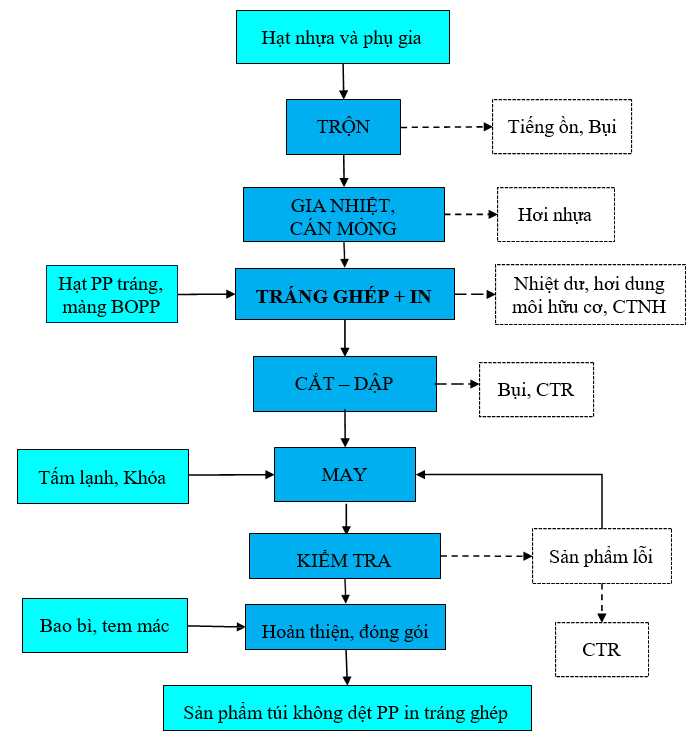

Hình 1.3 Quy trình sản xuất Túi không dệt PP in tráng ghép

Hình 1.4. Hình ảnh màng sản phẩm của dự án

Hình 1.5 Sơ đồ vị trí dự án

Hình 1.6 Hình ảnh máy móc thiết bị tại dự án

Hình 1.7 Sơ đồ tổ chức bổ máy của Công ty

Hình 3.1. Sơ đồ hệ thống xử lý nước thải sinh hoạt công suất 30m3/ngày đêm

Hình 3.3. Hệ thống xử lý khí thải công đoạn in ống đồng

Chương 1. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư

*) Quy trình sản xuất: Túi dệt PP:

Hình 1.1. Quy trình sản xuất Túi dệt PP

Thuyết minh quy trình:

Quy trình sản xuất trên tạo sản phẩm túi dệt PP không in tráng ghép và túi dệt PP in tráng ghép. Các công đoạn sản xuất chínhcụ thể như sau:

*Công đoạn 1: Kéo sợi manh

Bước 1: Chọn nguyên liệu

Nguyên liệu để sản xuất sợi dệt manh là các hạt nhựa PP (nguyên sinh, tái sinh), hạt nhựa Taical (bột đá), hạt màu, bột tẩy.Tùy theo yêu cầu của khách hàng, tỷ lệ các loại hạt nhựa và phụ gia sẽ được thay đổi khác nhau.

Bước 2: Trộn nguyên liệu

Tùy vào đơn đặt hàng của khách hàng , nguyên liệu được trộn với nhau theo tỉ lệ quy định rồi đưa vào nòng trục máy chủ qua hệ thống trục vít tời nguyên liệu.

Bước 3: Đùn ép

Sau khi trộn đều, hỗn hợp nguyên liệu sẽ được xử lý thành dạng nóng chảy ở nhiệt độ khuôn từ 165-200oC. Công đoạn này được gia nhiệt bằng nhiên liệu là điện năng. Hỗn hợp được đùn ép qua khỏi máy đùn qua khe hở miệng khuôn phẳng hình thành màng nhựa lỏng đồng nhất. Màng nhựa được đùn xuống bồn nước làm mát trong thiết bị kéo sợi giúp màng nhựa đông cứng và được làm nguội để giảm thiểu sự phát sinh hơi nhựa ra ngoài môi trường. Toàn bộ nước làm mát sau khi qua tháp giải nhiệt được đưa về bể chứa nước sử dụng tuần hoàn, không thải bỏ, chỉ định kỳ bổ sung thêm lượng nước hao hụt do bay hơi khoảng 3 m3/ngày.

Bước 4: Cắt thành sợi

Màng nhựa sau khi qua bồn làm mát được kéo lên làm khô và kéo căng qua bộ phận có nhiều răng cưa cắt chia thành nhiều băng sợi tạo thành sợi cơ bản.

Những bavie sợi ở hai bên mép màng (sợi biên) được hút lại và nghiền nhỏ ngay trong dây chuyền kéo sợi và hút tự động về phễu nguyên liệu ban đầu để tiếp tục sản xuất. Công đoạn này được thực hiện hoàn toàn tự động và khép kín trong dây chuyền nên không phát sinh bụi ra ngoài môi trường.

Bước 5: Sấy kéo giãn sợi

Các sợi cơ bản được tiếp tục qua buồng sấy nóng bằng điện để kéo giãn sợi rồi làm lạnh bằng gió để tạo thành sợi dệt PP cung cấp cho công đoạn dệt. Công đoạn này chỉ phát sinh nhiệt dư. Sợi được qua bộ phận kiểm tra chất lượng nếu đạt tiêu chuẩn được cuộn thành cuộn sợi chuyển sang công đoạn 2.

* Công đoạn 2: Dệt manh

Các cuộn sợi được đặt vào trong máy dệt tự động dệt thành manh (máy dệt tròn hoặc máy dệt ống) theo các quy cách, kích thước phù hợp với từng đơn hàng, được thu thành cuộn manh dệt PP. Đối với các sản phẩm túi dệt PP không in tráng ghép sẽ được chuyển thẳng sang bộ phận cắt dập và may tạo thành thành phẩm. Còn đối với các sản phẩm túi dệt PP in tráng ghép sẽ được in rồi chuyển đến bộ phận tráng ghép phức hợp.

*Công đoạn 3: Tráng ghép và in

Bước 1: In màng: Túi dệt PP áp dụng công nghệ in hình ảnh lên màng. Dự án sẽ in hình ảnh lên màng BOPP bằng công nghệ in ống đồng. Màng nguyên liệu BOPP (nhập khẩu từ các nhà cung cấp như: DECO, GETEL, Zhengzen….) được đưa qua máy in ống đống (8-9 màu) để in các nội dung , hỉnh ảnh màu lên, đặc biệt tại máy in có công nghệ chồng hình tự động, tự phát hiện và hiệu chỉnh hình ảnh, chạy tốc độ cao (200-220m/phút) cho ra hình ảnh chuẩn, chất lượng cao. Máy in ống đồng sử dụng kỹ thuật in lõm: các phần tử in được khắc lõm vào bề mặt kim loại. Khuôn in ống đồng là một trục kim loại bằng thép, bề mặt được mạ một lớp đồng mỏng. Mực được cấp lên bề mặt khuôn in tràn vào các chỗ lõm của phần tử in, dao gạt gạt mực thừa ra khỏi bề mặt khuôn in. Khi ép in, mực trong các chỗ lõm dưới áp lực in sẽ truyền sang bề mặt vật liệu in. Qua công đoạn in sản phẩm được thu thành cuộn chuyển đến bộ phận tráng ghép.

Tại công đoạn in do có sử dụng dung môi hữu cơ nên tại công đoạn này có phát sinh hơi hữu cơ và được tính toán tải lượng tại chương 3 của báo cáo. Đồng thời, khi thay đổi mẫu mã in, trục in ống đồng được vệ sinh bằng giẻ lau, do vậy, tại công đoạn này, giẻ lau dính mực in được xác định là chất thải nguy hại.

Bước 2: Tráng ghép phức hợp

Manh dệt từ công đoạn 2 được đưa vào máy tráng ghép cùng với lớp màng BOPP đã in cộng với hạt nhựa và phụ gia tráng ghép dính 2 lớp manh dệt và màng với nhau bằng hỗn hợp nhựa tráng được gia nhiệt bằng máy tráng cùng lúc tráng ghép 2 mặt với tốc độ cao (100-120m/p) có công nghệ chồng hình tự động (tự hiệu chỉnh ghép 2 mặt đúng với hình ảnh yêu cầu của từng loại hàng, sau đó thu lại thành cuộn chờ chuyển sang công đoạn cắt dập. Công đoạn này cũng phát sinh hơi dung môi hữu cơ, CTNH và được tính toán tại chương 3 của báo cáo.

* Công đoạn 4. Sản xuất quai túi dệt

Bước 1: Chọn nguyên liệu

Nguyên liệu chính để sản xuất sợi dệt quai là các hạt nhựa PP (nguyên sinh, tái sinh), hạt màu và các phụ gia khác (dầu chuốt). Tùy theo yêu cầu của khách hàng, tỷ lệ các loại hạt nhựa sẽ được thay đổi khác nhau.

Bước 2: Kéo sợi quai

Hỗn hợp nguyên liệu được trộn với nhau theo tỉ lệ quy định rồi đưa vào nòng trục máy chủ qua hệ thống trục vít tời nguyên liệu đưa vào dây chuyền kéo sợi và đánh ống chỉ tơ Multyan nhờ tác dụng của nhiệt độ làm nóng chảy đùn ép ra các sợi nhựa.

Bước 3: Dệt quai và cắt quai

Các sợi dọc được tích hợp theo yêu cầu từng chủng loại hàng bằng máy đánh beam. Máy kết hợp với dàn đầu cây chia số sợi dọc có khoảng cách đều nhau theo bản quai yêu cầu, quấn vào các lô quấn dành cho máy dệt.

Dệt quai bằng sự kết hợp đan sợi dọc và sợi ngang tạo ra 1 bản quai và kiểu dệt mong muốn.Các cuộn sợi được đặt vào trong máy dệt tự động dệt thành dải được thu thành bánh cuộn dây quai để chuyển sang bộ phận cắt quai theo kích thước của từng đơn hàng. Công đoạn cắt quai phát sinh một lượng nhỏ chất thải rắn.

Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất túi xuất khẩu

*Công đoạn 5: Cắt bán thành phẩm

Manh phức hợp được tạo ra từ công đoạn 3 được đưa qua máy gấp hông để gấp sẵn hông túi lại sau đó được đưa vào dây chuyền cắt dập với công suất cao (65cái/phút) để cắt ra bán thành phẩm chờ may. Đặc biệt tại bộ phận cắt dập có hệ thống máy cắt dán nhiệt tự động với các mẫu túi được tạo ra hoàn toàn tự động mà đầu vào là dạng cuộn đầu ra là túi thành phẩm năng xuất 80 cái/phút, với dây chuyền cắt dán tự động này có thể tiết giảm lao động và chi phí nhân công may (1 máy tương đương 80-100 công nhân may). Công đoạn này phát sinh một lượng chất thải rắn do các đoạn manh thừa.

*Công đoạn 6: May

Sau công đoạn 5, bán thành phẩm cùng với quai dệt và các phụ kiện (khóa túi, tấm lạnh chống nước theo yêu cầu của khách hàng) được chuyển vào dây chuyền may với nhiều công đoạn như may quai (lập trình), may miệng, may đáy, may viền, may hông, và may các chi tiết phụ, sau đó túi được gấp lại theo quy cách yêu cầu.

*Công đoạn 7: Kiểm tra

100% các sản phẩm túi được chuyển vào dây chuyền kiểm hàng tại nhà máy kiểm chi tiết từng cái, phân loại ra các sản phẩm không đạt tiêu chí chất lượng của khách hàng và tiêu chí của công ty để chỉnh sửa lại, các sản phẩm đạt được đưa qua dây chuyền soi kim loại. Các sản phẩm lỗi hỏng được chuyển thành phế liệu.

*Công đoạn 8: Hoàn thiện và đóng gói:

Sản phẩm được đóng gói tự động vào thùng carton và chuyển nhập kho chờ xuất bán.

Hình 1.2. Quy trình sản xuất Túi dệt PP

Thuyết minh quy trình:

Quy trình sản xuất trên tạo sản phẩm túi không dệt PP không in và túi không dệt PP in lưới. Các công đoạn sản xuất cụ thể như sau:

Công đoạn 1: Sản xuất manh không dệt: được thực hiện qua bước trộn và gia nhiệt cán mỏng:

Nguyên liệu chính để sản xuất túi manh không dệt là hạt nhựa PP và Hạt Taical chuyên dùng cho dùng cho ngành PP không dệt được trộn đều và đưa vào máy gia nhiệt ở nhiệt độ 70-80 độ C, sau đó đưa lên phễu chứa liệu của máy PP không dệt bằng máy hút, sau đó nhựa được đưa vào ruột gà có cấu trúc đặt biệt có lực ép lớn để cán ép mỏng thành tấm tạo thành manh không dệt PP. Quai túi phục vụ loại sản phẩm này cũng được thực hiện tương tự qua các bước trên. Công đoạn này sẽ phát sinh hơi VOCs và tiếng ồn.

*Công đoạn 2: In lưới

Công đoạn này thực hiện đối với các sản phẩm túi dệt PP in lưới: Manh không dệt PP được đưa vào dây chuyền in lưới in lên các hình ảnh maket theo yêu cầu, sau đó được cuộn lại chờ đưa qua bộ phận cắt dập để cắt bán thành phẩm.

Tại công đoạn in sử dụng mực in gốc nước và không chứa dung môi hữu cơ nên không phát sinh khí thải. Đồng thời, khi thay đổi mẫu mã in, lưới in được vệ sinh bằng giẻ lau, sau đó được rửa lại bằng nước sạch. Do vậy, công đoạn này phát sinh CTNH (bao gồm: giẻ lau dính mực in và nước thải chứa mực in).

Hình ảnh sản phẩm sau khi được in lưới

*Công đoạn 3: Cắt - dập bán thành phẩm

Manh không dệt đã in lưới hoặc không in lưới được đưa qua máy gấp hông để gấp sẵn hông túi lại sau đó được đưa vào dây chuyền cắt dập với công suất cao (65cái/phút) để cắt ra bán thành phẩm chờ may. Đặc biệt tại bộ phận cắt dập có hệ thống máy cắt dán nhiệt tự động với các mẫu túi được tạo ra hoàn toàn tự động mà đầu vào là dạng cuộn đầu ra là túi thành phẩm năng xuất 80 cái/phút, với dây chuyền cắt dán tự động này có thể tiết giảm lao động và chi phí nhân công may (1 máy tương đương 80-100 công nhân may). Công đoạn này phát sinh một lượng chất thải rắn do các đoạn manh thừa.

*Công đoạn 4: May

Sau công đoạn 3, bán thành phẩm cùng với quai túi và các phụ kiện (khóa túi, tấm lạnh chống nước theo yêu cầu của khách hàng) được chuyển vào dây chuyền may với nhiều công đoạn như may quai (lập trình), may miệng, may đáy, may viền, may hông, và may các chi tiết phụ, sau đó túi được gấp lại theo quy cách yêu cầu.

*Công đoạn 5: Kiểm tra

100% các sản phẩm túi được chuyển vào dây chuyền kiểm hàng tại nhà máy kiểm chi tiết từng cái, phân loại ra các sản phẩm không đạt tiêu chí chất lượng của khách hàng và tiêu chí của công ty để chỉnh sửa lại, các sản phẩm đạt được đưa qua dây chuyền soi kim loại. Các sản phẩm lỗi hỏng được chuyển thành phế liệu.

*Công đoạn 6: Hoàn thiện và đóng gói: Sản phẩm được đóng gói tự động vào thùng carton và chuyển nhập kho chờ xuất bán.

*) Quy trình sản xuất: Túi không dệt PP in tráng ghép:

Quy trình sản xuất trên tạo sản phẩm túi không dệt PP in tráng ghép. Các công đoạn sản xuất cụ thể như sau:

Công đoạn 1: Sản xuất manh không dệt: được thực hiện qua bước trộn và gia nhiệt cán mỏng:

Nguyên liệu chính để sản xuất túi manh không dệt là hạt nhựa PP và Hạt Taical chuyên dùng cho dùng cho ngành PP không dệt được trộn đều và đưa vào máy gia nhiệt ở nhiệt độ 70-80 độ C, sau đó đưa lên phễu chứa liệu của máy PP không dệt bằng máy hút, sau đó nhựa được đưa vào ruột gà có cấu trúc đặt biệt có lực ép lớn để cán ép mỏng thành tấm tạo thành manh không dệt PP. Quai túi phục vụ loại sản phẩm này cũng được thực hiện tương tự qua các bước trên. Công đoạn này sẽ phát sinh hơi VOCs và tiếng ồn.

Hình ảnh manh không dệt PP

Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất túi xuất khẩu

*Công đoạn 2: Tráng ghép và in

Bước 1: In màng: Túi không dệt PP tráng ghép in áp dụng công nghệ in hình ảnh lên màng. Dự án sẽ in hình ảnh lên màng BOPP bằng công nghệ in ống đồng. Màng nguyên liệu BOPP (nhập khẩu từ các nhà cung cấp như: DECO, GETEL, Zhengzen….) được đưa qua máy in ống đống (8-9 màu) để in các nội dung , hỉnh ảnh màu lên, đặc biệt tại máy in có công nghệ chồng hình tự động, tự phát hiện và hiệu chỉnh hình ảnh, chạy tốc độ cao (200-220m/phút) cho ra hình ảnh chuẩn, chất lượng cao. Máy in ống đồng sử dụng kỹ thuật in lõm: các phần tử in được khắc lõm vào bề mặt kim loại. Khuôn in ống đồng là một trục kim loại bằng thép, bề mặt được mạ một lớp đồng mỏng. Mực được cấp lên bề mặt khuôn in tràn vào các chỗ lõm của phần tử in, dao gạt gạt mực thừa ra khỏi bề mặt khuôn in. Khi ép in, mực trong các chỗ lõm dưới áp lực in sẽ truyền sang bề mặt vật liệu in. Qua công đoạn in sản phẩm được thu thành cuộn chuyển đến bộ phận tráng ghép.

Tại công đoạn in do có sử dụng dung môi hữu cơ nên tại công đoạn này có phát sinh hơi hữu cơ và được tính toán tải lượng tại chương 3 của báo cáo.

Bước 2: Tráng ghép phức hợp

Manh không dệt từ công đoạn 1 được đưa vào máy tráng ghép cùng với lớp màng BOPP đã in cộng với hạt nhựa và phụ gia tráng ghép dính 2 lớp manhkhông dệt và màng với nhau bằng hỗn hợp nhựa tráng được gia nhiệt bằng máy tráng cùng lúc tráng ghép 2 mặt với tốc độ cao (100-120m/p) có công nghệ chồng hình tự động (tự hiệu chỉnh ghép 2 mặt đúng với hình ảnh yêu cầu của từng loại hàng, sau đó thu lại thành cuộn chờ chuyển sang công đoạn cắt dập. Công đoạn này cũng phát sinh hơi dung môi hữu cơ, CTNH và được tính toán tại chương 3 của báo cáo.

*Công đoạn 3: Cắt -dập bán thành phẩm

Manh không dệt đã in tráng ghép được đưa qua máy gấp hông để gấp sẵn hông túi lại sau đó được đưa vào dây chuyền cắt dập với công suất cao (65cái/phút) để cắt ra bán thành phẩm chờ may. Đặc biệt tại bộ phận cắt dập có hệ thống máy cắt dán nhiệt tự động với các mẫu túi được tạo ra hoàn toàn tự động mà đầu vào là dạng cuộn đầu ra là túi thành phẩm năng xuất 80 cái/phút, với dây chuyền cắt dán tự động này có thể tiết giảm lao động và chi phí nhân công may (1 máy tương đương 80-100 công nhân may). Công đoạn này phát sinh một lượng chất thải rắn do các đoạn manh thừa.

*Công đoạn 4: May

Sau công đoạn 3, bán thành phẩm cùng với quai túi và các phụ kiện (khóa túi, tấm lạnh chống nước theo yêu cầu của khách hàng) được chuyển vào dây chuyền may với nhiều công đoạn như may quai (lập trình), may miệng, may đáy, may viền, may hông, và may các chi tiết phụ, sau đó túi được gấp lại theo quy cách yêu cầu.

*Công đoạn 5: Kiểm tra

100% các sản phẩm túi được chuyển vào dây chuyền kiểm hàng tại nhà máy kiểm chi tiết từng cái, phân loại ra các sản phẩm không đạt tiêu chí chất lượng của khách hàng và tiêu chí của công ty để chỉnh sửa lại, các sản phẩm đạt được đưa qua dây chuyền soi kim loại. Các sản phẩm lỗi hỏng được chuyển thành phế liệu.

*Công đoạn 6: Hoàn thiện và đóng gói: Sản phẩm được đóng gói tự động vào thùng carton và chuyển nhập kho chờ xuất bán.

Sản phẩm của dự án đầu tư

Các sản phẩm của dự án được sản xuất cụ thể như sau:

Gửi bình luận của bạn