Dự án: “Sản xuất kinh doanh dịch vụ thiết bị điện, điện tử, phụ tùng xe máy, xe đạp và các sản phẩm cơ khí”. Mẫu giấy phép môi trường mới nhất theo Nghị định số 08/2022/NĐ-CP của Chính phủ: Quy định chi tiết một số điều của Luật Bảo vệ môi trường.

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Tên chủ dự án đầu tư

1.2. Tên dự án đầu tư

1.2.1. Tên dự án

Báo cáo đề xuất cấp giấy phép môi trường dự án “Sản xuất kinh doanh dịch vụ thiết bị điện, điện tử, phụ tùng xe máy, xe đạp và các sản phẩm cơ khí”

1.2.2. Địa điểm thực hiện dự án đầu tư

Khu đất thực hiện dự án “Sản xuất kinh doanh dịch vụ thiết bị điện, điện tử, phụ tùng xe máy, xe đạp và các sản phẩm cơ khí” có diện tích khoảng 71.749,2 m2 tại tỉnh Nam Định.

1.2.3. Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư (nếu có)

Giấy phép xây dựng số 10/GPXD ngày 31/12/2021 của UBND huyện Vụ Bản

1.2.4. Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công).

Dự án thuộc lĩnh vực công nghiệp (theo điểm d, khoản 4, điều 8 của Luật đầu tư Công số 39/2019/QH14)

Theo Quyết định số 897/QĐ-UBND ngày 13/5/2022 của UBND tỉnh Nam Định về việc phê duyệt điều chỉnh Quyết định chủ trương đầu tư dự án thì tổng vốn đầu tư của dự án là 220.000.000.000 đồng ( dưới 1.000 tỷ đồng).

Do đó theo khoản 3, điều 9 của Luật đầu tư Công số 39/2019/QH14 thì dự án thuộc nhóm B.

* Thông tin chung về quá trình triển khai thực hiện Dự án:

Năm 2020, Công ty Cổ phần đầu tư thực hiện dự án: “Sản xuất kinh doanh dịch vụ thiết bị điện, điện tử, phụ tùng xe máy, xe đạp và các sản phẩm cơ khí” tại tỉnh Nam Định với diện tích khoảng 71.749,2 m2, công suất thiết bị điện, điện tử: khoảng 4.000.000 sản phẩm/năm; sản xuất phụ tùng (gồm thân vỏ, khung xe) và lắp ráp hoàn thiện xe máy, xe đạp 20.000 sản phẩm/năm; gia công 20.000 tấn sản phẩm cơ khí khác/năm (bao gồm bánh răng, xi lanh, trục đầu kéo, trục vít, dây cắt cao su, kết cấu thép, chi tiết máy khác). Dự án đã được UBND tỉnh Nam Định phê duyệt báo cáo đánh giá tác động môi trường tại Quyết định số 2965/QĐ-UBND ngày 11/12/2020.

Năm 2021, Công ty đã được UBND tỉnh cấp Giấy chứng nhận quyền sử dụng đất, quyền sở hữu nhà ở và tài sản khác gắn liền với đất số CO900669 ngày 05/02/2021; được UBND huyện Vụ Bản cấp Giấy phép xây dựng số 10/GPXD ngày 31/12/2021.

Do nhu cầu thị trường thay đổi nên Quý I/2022 Công ty đã tiến hành lập thủ tục điều chỉnh thông tin nhà đầu tư, mục tiêu, quy mô đầu tư, tổng vốn đầu tư và giữ nguyên tên dự án. Theo đó quy mô dự án sau khi điều chỉnh cụ thể như sau: sản xuất phụ tùng xe đạp, xe máy, xe cho người khuyết tật khoảng 20.000 sản phẩm/năm; gia công cơ khí khoảng 20.000 tấn/năm trong đó sản phẩm có công đoạn xử lý và tráng phủ kim loại khoảng 9.800 tấn/năm; gia công linh kiện điện tử khoảng 4.000.000 sản phẩm/năm; in ấn bao bì, nhãn mác khoảng 10.000.000 sản phẩm/năm, đồ dùng bằng gỗ khoảng 5.000.000 sản phẩm/năm; dụng cụ thể dục thể thao khoảng 5.000.000 sản phẩm/năm; gia công các sản phẩm từ hạt nhựa nguyên sinh khoảng 5.000.000 tấn/năm; gia công bìa giấy 45.000 tấn/năm, diện tích thực hiện dự án 71.749,2 m2, số CBCNV khoảng 800 người. Dự án điều chỉnh đã được UBND Tỉnh phê duyệt điều chỉnh Quyết định chủ trương đầu tư Dự án “Sản xuất kinh doanh dịch vụ thiết bị điện, điện tử, phụ tùng xe máy, xe đạp và các sản phẩm cơ khí” tại Quyết định số 897/QĐ-UBND ngày 13/05/2022.

Tới thời điểm hiện tại Công ty đã xây dựng xong các hạng mục công trình của dự án, chưa lắp đặt trang thiết bị máy móc và chưa đi vào hoạt động sản xuất.

Căn cứ khoản 1 điều 39, khoản 3 điều 41 của Luật Bảo vệ môi trường; mục số 10, cột 4 phụ lục II ban hành kèm Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định một số điều của Luật bảo vệ môi trường thì dự án thuộc đối tượng lập Giấy phép môi trường trình Sở Tài nguyên và Môi trường tổ chức thẩm định, trình UBND tỉnh Nam Định phê duyệt theo cấu trúc của phụ lục số IX Nghị định 08/2022/NĐ-CP ngày 10/01/2022.

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư:

1.3.1. Công suất của dự án đầu tư:

Theo Quyết định số 897/QĐ-UBND ngày 13/05/2022 của UBND Tỉnh phê duyệt điều chỉnh chủ trương đầu tư Dự án “Sản xuất kinh doanh dịch vụ thiết bị điện, điện tử, phụ tùng xe máy, xe đạp và các sản phẩm cơ khí”thì quy mô dự án sau khi điều chỉnh cụ thể như sau:

- Sản xuất phụ tùng xe đạp, xe máy, xe cho người khuyết tật khoảng 20.000 sản phẩm/năm;

- Gia công cơ khí khoảng 20.000 tấn/năm trong đó sản phẩm có công đoạn xử lý và tráng phủ kim loại khoảng 9.800 tấn/năm;

- Gia công linh kiện điện tử khoảng 4.000.000 sản phẩm/năm;

- In ấn bao bì, nhãn mác khoảng 10.000.000 sản phẩm/năm,

- Đồ dùng bằng gỗ khoảng 5.000.000 sản phẩm/năm;

- Dụng cụ thể dục thể thao khoảng 5.000.000 sản phẩm/năm;

- Gia công các sản phẩm từ hạt nhựa nguyên sinh khoảng 5.000.000 tấn/năm

- Gia công bìa giấy 45.000 tấn/năm

1.3.2. Công nghệ sản xuất của dự án đầu tư:

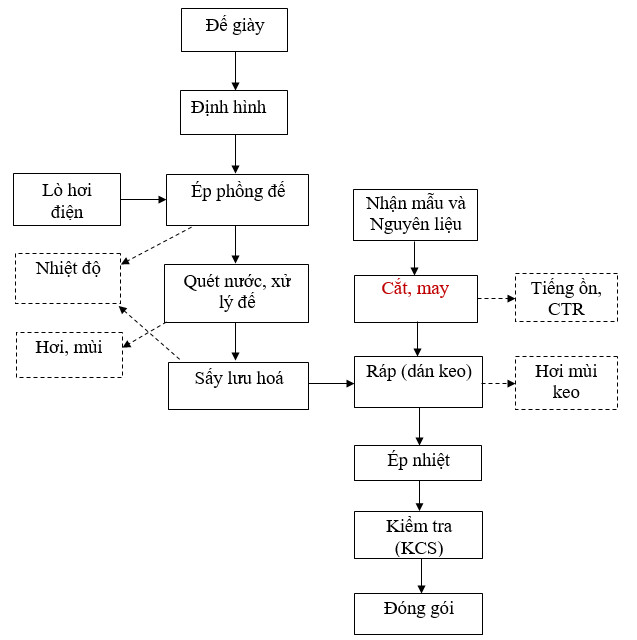

a. Quy trình sản xuất giày

Sơ đồ 1. Quy trình sản xuất giầy

* Thuyết minh quy trình:

Sau khi nhận đơn hàng, bộ phận quản lý sản xuất sẽ tiến hành sắp xếp đưa vào sản xuất.

- Đế Giày:

+ Đế (dạng thô) được Công ty nhập về, đưa vào máy ép định hình đế giày. Tại điều kiện làm việc của máy ép ở nhiệt độ 1500C, phôi đế sẽ giãn nở/ co ngót để định hình ngay trong khuôn cả về hình dáng cũng như kích thước theo đúng yêu cầu của mã hàng. Đế tiếp tục đưa qua máy ép phồng đế để tạo độ êm cho đế (sử dụng lò hơi điện).

+ Quét nước xử lý đế giày (làm sạch đế bằng axeton): Tại công đoạn này, công nhân sẽ dùng giẻ nhúng nước có pha axeton để lau, làm sạch đế giày, đảm bảo cho công đoạn dán keo.

+ Sấy lưu hóa: Bán thành phẩm giầy sau khi thành hình sẽ đưa qua lò sấy lưu hóa để gia tăng tính liên kết của các thành phần trong đế (ổn định hình dáng đế) trước khi đưa sang khâu ráp với mũ để hoàn thiện.

- Mũ giày:

+ Cắt chặt chi tiết:Nguyên liệu (giả da, vải, nỉ, mút…) được xếp chồng lên nhau và đưa vào máy cắt, nơi có khuôn sẵn để dập xuống tạo thành các chi tiết riêng biệt theo đúng kích cỡ, số đo theo đơn đặt hàng.

+ May – ráp các chi tiết:

Mũ giầy: Các chi tiết được may độc lập trước khi ráp lại với nhau theo 2 phần đối xứng tạo thành phần mũ giày hoàn thiện. Khi phần mũ giày đã làm xong sẽ được đưa vào khuôn giày, quét keo cố định và đưa vào máy ép để gò lên form.

- Ráp: Công nhân sẽ quét đều keo với lượng vừa đủ vào phần mũ giầy và đế giầy, sau đó đưa vào máy ép (ép nhiệt) để ráp chúng lại với nhau thành sản phẩm hoàn chỉnh.

- Kiểm hàng: Việc thực hiện công đoạn này nhằm bảo đảm về chất lượng và mẫu mã hay những yêu cầu của khách hàng trước khi đóng gói sản phẩm.

- Đóng gói: Các sản phẩm đạt yêu cầu được chuyển sang khâu hoàn thiện sản phẩm và đóng gói theo chỉ định, vận chuyển theo hợp đồng ký kết với khách hàng.

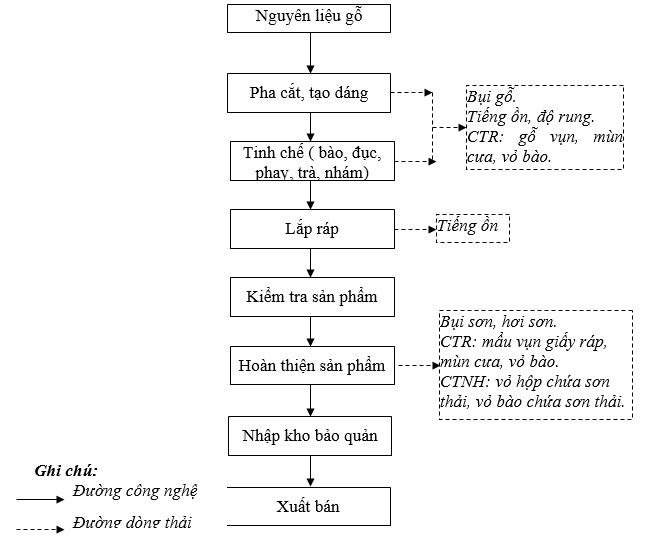

b. Quy trình sản xuất đồ gỗ, thủ công mỹ nghệ

Sơ đồ 2. Quy trình sản xuất đồ gỗ, thủ công mỹ nghệ

Thuyết minh quy trình:

Gỗ nguyên liệu là gỗ tự nhiên như gỗ thông, gỗ keo, gỗ quế, xoan đào, sồi, lim... Gỗ sau khi mua về được phân loại và đưa vào máy xẻ, tùy vào kích thước của gỗ đầu vào mà công nhân chế biến lâm sản sẽ đưa vào máy xẻ gỗ cho phù hợp. Kích thước gỗ, chất lượng gỗ sẽ căn cứ vào yêu cầu đơn hàng của khách hàng hoặc theo nhu cầu thị trường. Quy trình chế biến như sau:

- Pha cắt: Gỗ được máy cắt các chi tiết nhỏ cho từng sản phẩm, mỗi sản phẩm đều có các chi tiết riêng, vì vậy việc cắt xén chi tiết cần tính toán chính xác cao.

- Tạo dáng: Là việc bào theo quy cách, hay còn gọi là bào theo chi tiết của phôi. Khâu này quyết định chất lượng sản phẩm, kiểu dáng, đường nét đòi hỏi người công nhân phải lưu ý điều chỉnh hệ thống băng chuyền của máy. Đặc biệt bộ dao phải được mài sắc, cắt gọt.

- Tinh chế: Là quá trình bào nhẵn các sản phẩm, phay, làm mộng, kiểm tra các chi tiết, phân loại phôi trước khi lắp ráp.

+ Làm mộng, đục mộng: Đây là một công đoạn của quá trình sản xuất cũng rất quan trọng, đòi hỏi các mộng khi ghép định hình sản phẩm phải thành một khối vững chắc, kín khít, không cong vênh.

+ Bào nhẵn: Đây là công đoạn xử lý bề mặt cho sản phẩm, tạo một mặt phẳng trơn nhẵn.

- Lắp ráp: Khi các chi tiết sản phẩm đã được kiểm tra đầy đủ thì công đoạn này tiến hành. Công đoạn này yêu cầu cán bộ, công nhân kỹ thuật phải lắp ráp chính xác đúng theo yêu cầu thiết kế.

- Kiểm tra sản phẩm: Sản phẩm được làm ra đúng theo yêu cầu, kĩ thuật

- Hoàn thiện sản phẩm: Khi các sản phẩm đã được lắp ráp hoàn tất, đánh giấy ráp, xử lý nhẵn thô sau đó đưa sang sơn bóng lần 1, lần 2 và được nghiệm thu trước khi đóng gói, nhập kho, bày bán.

+ Đánh bóng: Là khâu rất quan trọng của sản phẩm để đến tay người tiêu dùng. Quá trình đánh bóng quyết định cho sản phẩm đưa vào phun sơn để đạt độ sáng.

+ Buồng phun sơn: Sản phẩm được phun sơn lót, sơn bóng lần 1, lần 2 để bảo vệ sản phẩm chắc chắn, bền, và đẹp hơn. Phun sơn còn hạn chế được côn trùng gây hại, trang trí bề mặt và tạo tính mỹ quan cho sản phẩm.

- Nhập kho: Sản phẩm đã được hoàn thành và nghiệm thu, đánh giá chất lượng từng loại sản phẩm đạt tiêu chuẩn nhập kho bảo quản và quản lý hàng hóa.

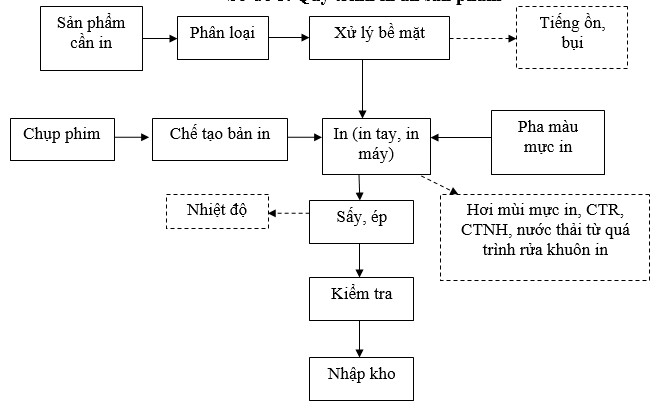

c.Quy trình in ấn

Sơ đồ 3. Quy trình in ấn sản phẩm

Thuyết minh quy trình:

Tùy từng loại sản phẩm (chất liệu sản phẩm, mẫu mã, màu, size) cũng như yêu cầu của khách hàng mà các chi tiết cần in sẽ sử dụng phương pháp in nào cho phù hợp (in tay hoặc in máy), với quy trình in tương tự nhau. Trước khi đưa vào in, chi tiết sẽ được xử lý bề mặt (bằng bàn là hoặc vòi xịt) nhằm loại bỏ bụi, lông và làm mịn chi tiết cần in. Tại công đoạn in, bản in (khung lưới) sẽ được chụp lên bề mặt sản phẩm cần in. Mực in (sau khi pha) sẽ đổ vào khung lưới để tạo thành hình mẫu cần in, nhờ dao gạt mực mà mực chỉ được giữ lại tại hình in định sẵn, phần mực dư sẽ được thu hồi dùng cho sản phẩm in tiếp theo.

Sản phẩm sau in sẽ được:

+ Hong khô tự nhiên bằng giá phơi đối với các sản phẩm vải là chất liệu nilon;

+ Đưa sang khâu sấy, ép (bằng lò hơi) đối với các sản phẩm vải là chất liệu cốt tông, polyeste hoặc các loại sản phẩm có tính thẩm mỹ cao hoặc cần chi tiết in nổi. Quá trình sấy để làm khô mực in (trong khoảng thời gian 5÷10 giây), ép để làm mịn bề mặt chi tiết in (ở nhiệt độ 1000C). Tùy chất lượng của sản phẩm cần in (làm bề mặt in mịn, đẹp) mà quá trình in, sấy, ép sẽ được lặp lại 2÷16 lần đối với từng sản phẩm cần in.

Sản phẩm sau khi in sẽ được bộ phận KCS kiểm tra xác suất trước khi tiến hành đóng gói, nhập kho để đưa sang khu vực may ghép thành sản phẩm hoàn thiện.

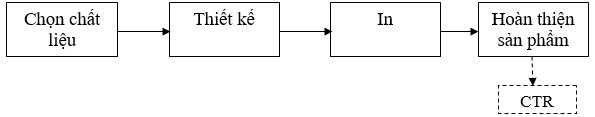

d.Quy trình gia công bìa giấy

Sơ đồ 4. Quy trình gia công bìa giấy

Thuyết minh quy trình:

Chọn chất liệu in phù hợp: khách hàng cần căn cứ vào nhu cầu sử dụng của mình để chọn các loại giấy phù hợp.

Thiết kế: Việc thiết kế hộp giấy phải đảm bảo được bố cục rõ ràng để giúp cho người dùng nhận biết thương hiệu, logo của doanh nghiệp. Các màu sắc, con số, hình ảnh… phải đảm bảo rõ ràng, chính xác và sắc nét.

In mẫu mã: Với công nghệ in offset 3 hoặc 4 màu sẽ đưa ra mẫu in ấn hộp giấy có độ sắc nét về màu sắc, hình ảnh, chữ, ký hiệu, con số, logo… một cách chân thực, rõ ràng.

Hoàn thiện sản phẩm: Sau khi in hộp giấy xong, đơn vị sản xuất sẽ tiến hành thực hiện các công việc sau:

- Tiến hành cán màng, phủ UV, ép kim để tạo độ bền cho hộp giấy.

- Cắt bỏ những phần thừa để tạo hình cho sản phẩm một cách rõ ràng.

- Dán hoặc lắp ghép miếng giấy thành hộp giấy hoàn chỉnh.

- Tiến hành đục lỗ, xỏ dây cho hộp giấy để tiện dụng cho quá trình sử dụng.

- Đóng gói giao đến tay người sử dụng

e. Quy trình sản xuất phụ tùng xe đạp, xe máy và các sản phẩm cơ khí

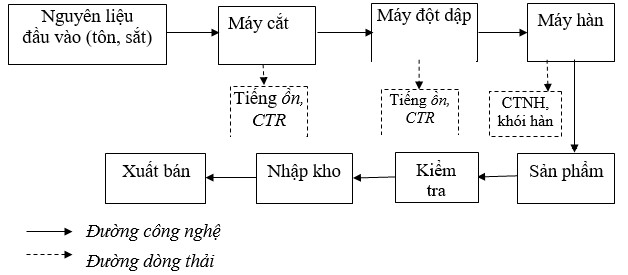

Sơ đồ 5. Quy trình sản xuất phụ tùng xe đạp, xe máy, xe cho người khuyết tật

Thuyết minh quy trình:

Nguyên liệu đầu vào là tôn, sắt dạng tấm đảm bảo về chất lượng và chủng loại được Công ty mua từ các cơ sở trong nước vận chuyển về nhà máy.

Gia công định hình: Sử dụng máy cắt, máy đột dập để cắt thành các từng bộ phận, chi tiết theo kích thước kỹ thuật đã định sẵn.

Nguyên liệu sau khi cắt chuyển qua máy đột dập mục đích làm biến dạng miếng phôi (tôn, sắt) theo những yêu cầu khác nhau của chi tiết dựa vào các bộ khuôn có sẵn trên bàn máy. Chi tiết sản phẩm sau đó được hàn lại để tạo chi tiết hoàn chỉnh như khung xe, càng xe. Sản phẩm được kiểm tra theo đúng tiêu chuẩn, kỹ thuật quy định.

Khung xe đạt yêu cầu sẽ được chuyển qua xưởng sơn tại nhà máy sơn khác, của đối tác công ty đã chọn lựa. Tại Công ty không diễn ra hoạt động phun sơn.

f. Quy trình gia công cơ khí, xử lý và tráng phủ kim loại

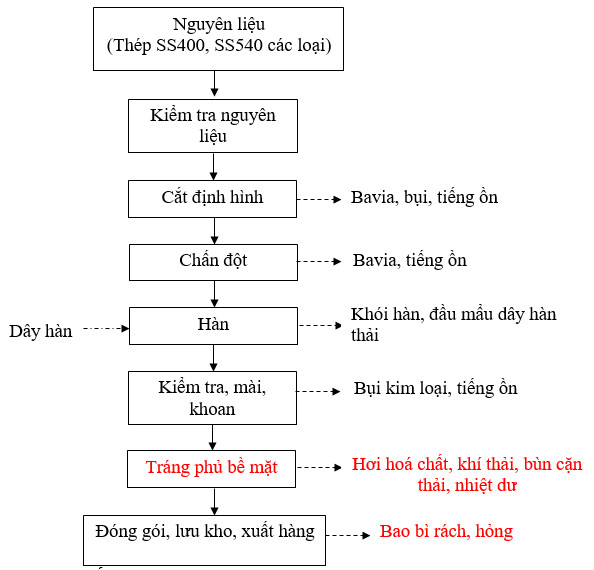

Sơ đồ 6. Quy trình gia công cơ khí

* Thuyết minh quy trình:

Kiểm tra nguyên liệu: Sau khi nhận được đơn đặt hàng, phòng kỹ thuật sẽ thiết kế mẫu theo đúng yêu cầu của khách hàng. Khi khách hàng đã đồng ý với phương án thiết kế, Công ty sẽ tiến hành tính toán chi tiết sản phẩm và khối lượng nguyên liệu cần sử dụng dựa trên phần mềm tính toán.

Nguyên liệu dự án sử dụng để sản xuất là thép SS400, SS540. Sau khi nhập về sẽ được kiểm tra kỹ lưỡng về số lượng, chất lượng và kích thước. Nguyên liệu không đạt yêu cầu sẽ được gửi trả lại đơn vị cung ứng, nguyên liệu đạt yêu cầu sẽ được chuyển về khu vực bảo quản nguyên liệu chờ phục vụ cho sản xuất.

Cắt định hình: Nguyên liệu được đưa vào công đoạn cắt định hình để tạo ra bán thành phẩm. Quá trình cắt nguyên liệu có thể làm phát sinh tiếng ồn, bụi, bavia.

Chấn đột: Sau công đoạn cắt định hình bán thành phẩm sẽ được chuyển sang công đoạn chấn đột. Tại khu vực này, công nhân sẽ đưa nguyên liệu vào hệ thống máy chấn đột. Máy chấn, đột dự án sử dụng là loại máy tự động với công nghệ hiện đại, tối thiểu hóa nhân công sản xuất và giảm thiểu hầu hết các lỗi kỹ thuật. Thành phẩm thu được có mẫu mã đẹp và đảm bảo về kỹ thuật. Công đoạn này phát sinh bavia, tiếng ồn.

Hàn: Sản phẩm sau khi chấn đột sẽ được ghép nối và hàn theo yêu cầu kỹ thuật. Công đoạn này phát sinh khói hàn, đầu mẩu dây hàn thải.

Kiểm tra, mài, khoan: Tại công đoạn này, công nhân sẽ kiểm tra ngoại quan tất cả các mối hàn. Mối hàn đạt tiêu chuẩn sẽ được nghiệm thu và chuyển về khu vực tráng phủ bề mặt. Những mối hàn không đạt yêu cầu sẽ được đưa đi mài lại để đảm bảo tất cả các mối hàn đều đạt tiêu chuẩn. Quy trình mài phát sinh bụi kim loại, tiếng ồn.

Tại công đoạn mài, công nhân sẽ sử dụng máy mài của Nhật để mài lại vị trí các mối hàn chưa đạt tiêu chuẩn. Đối với một số sản phẩm sẽ được đưa qua máy khoan để tạo lỗ. Công đoạn này phát sinh bụi kim loại, tiếng ồn.

Tráng phủ bề mặt: Sản phẩm sau đó được đem qua công đoạn tráng phủ bề mặt. Công đoạn này phát sinh hơi hoá chất, khí thải, bùn cặn thải, nhiệt dư, chất thải rắn thông thường, CTNH, tiếng ồn.

Đóng gói, lưu kho, xuất hàng: Sản phẩm sau khi đạt yêu cầu được đóng gói và lưu kho. Công đoạn này phát sinh bao bì rách, hỏng. Sau đó được xuất cho khách hàng.

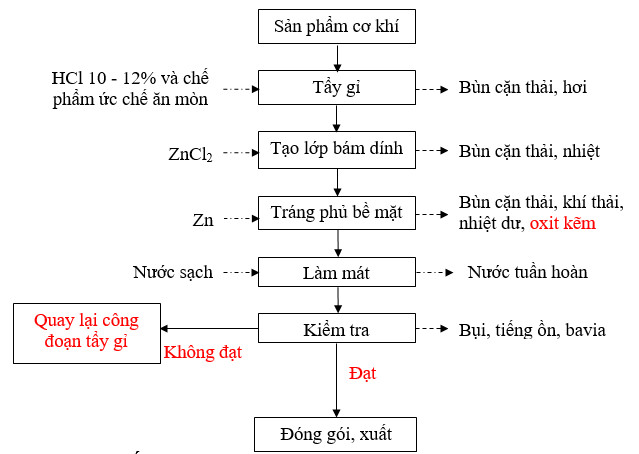

*Quy trình tráng phủ bề mặt kim loại

Sơ đồ 7. Quy trình tráng phủ kim loại

* Thuyết minh quy trình:

Sản phẩm cần tráng phủ của khách hàng chuyển đến được treo lên giá để bắt đầu quá trình tráng phủ. Trước khi tráng phủ các sản phẩm này phải đạt các yêu cầu như: bề mặt phải sạch, không sần sùi, không bị cong vênh để không làm ảnh hưởng đến chất lượng của sản phẩm sau khi tráng phủ.

Quá trình làm sạch bề mặt được dự án thực hiện trong 01 khu làm sạch riêng biệt. Bên trong là hệ thống các bể làm sạch bằng thép không gỉ, chống ăn mòn.

Hóa chất được pha luôn trong các bể hóa chất: Sau khi tính toán thể tích và hàm lượng hóa chất đảm bảo nồng độ thì hóa chất sẽ được đóng vào thùng, tex chuyên dụng sau đó pha dung dịch nước đã có sẵn trong các bể hóa chất và khoắng đều.

Bước 1: Tẩy gỉ (Bể ngâm tẩy)

Công đoạn tẩy gỉ được diễnra tại 01 bể tẩy gỉ. Để thực hiện công đoạn tẩy gỉ dự án sẽ sử dụng axit HCl nồng độ 10 - 12%. Thời gian tẩy từ 20 - 60 phút đảm bảo tẩy sạch lớp gỉ sét bám trên bề mặt sản phẩm.

Trước mỗi ca sản xuất, cán bộ kỹ thuật sẽ kiểm tra nồng độ dung dịch axit HCl để đảm bảo nồng độ trong bể ngâm tẩy luôn nằm trong khoảng từ 10-12%.

Tại bể ngâm tẩy bổ sung chế phẩm ức chế ăn mòn để giảm thiểu ăn mòn nền thép, giảm bay hơi bề mặt, khử mùi bể tẩy gỉ.

Sản phẩm sau tẩy gỉ sẽ được kiểm tra chất lượng trước khi chuyển sang các công đoạn tiếp theo. Nếu sản phẩm chưa hết gỉ sét sẽ được dẫn quay lại bể ngâm tẩy. Công đoạn này phát sinh hơi axit.

Sau khi sử dụng một thời gian khi cán bộ vận hành nhận thấy bể ngâm tẩy bẩn không đảm bảo chất lượng sẽ tiến hành bơm dung dịch từ bể ngâm tẩy qua bể lắng 1. Tại bể lắng 1 tiến hành bổ sung hoá chất trợ lắng Polymer N101 để tăng hiệu quả lắng cặn. Sau đó dung dịch được dẫn lần lượt qua bể lắng 2, 3 để lắng cặn lơ lửng. Dung dịch sau đó được dẫn về bể dự phòng và chứa nước để sử dụng lại cho quá trình tẩy gỉ. Bùn cặn tại đáy bể tẩy gỉ, bể lắng định kỳ thuê đơn vị có chức năng vận chuyển, xử lý.

Bước 2: Tạo lớp bám dính (Nhúng bể trợ dung)

Sản phẩm sau khi tẩy sạch gỉ sẽ được dẫn vào bể trợ dung nóng chứa hỗn hợp muối ZnCl2. Nhiệt độ tại bể trợ dung luôn nằm trong khoảng từ 40 - 80ºC, trong khoảng thời gian từ 2-3 phút để tạo lớp bám dính. Việc làm này giúp loại bỏ oxit đã hình thành trên bề mặt thép, giúp ngăn ngừa quá trình oxy hóa.

Để làm nóng bể trợ dung dự án sử dụng nhiệt dư từ công đoạn nung kẽm. Bố trí 01 đường hào bằng gạch chịu nhiệt kích thước D400 thông từ bể nung kẽm sang bể trợ dung. Nhiệt dư từ bể nung kẽm được dẫn sang bể trợ dung bằng hệ thống đường hào để tận dụng nhiệt dư, nâng cao nhiệt độ bể trợ dung tăng khả năng thẩm thấu vào sản phẩm để nâng cao chất lượng sản phẩm.

Tại công đoạn này phát sinh bùn cặn thải, nhiệt dư.

* Mô tả công đoạn pha chế và bổ sung ZnCl2 tại các bể nhúng trợ dung

Bể trợ dung được pha chế muối ZnCl2 theo tỉ lệ. Sau khi tính toán thể tích và hàm lượng muối đảm bảo nồng độ thì muối được đóng vào thùng chuyên dụng sau đó dùng cẩu trục vận chuyển đổ trực tiếp và rải đều muối vào dung dịch nước đã có sẵn trong bể sau đó khoắng đều cho tan đều dung dịch trợ dung.

Bể trợ dung sau một thời gian hoạt động sẽ giảm nồng độ, Công ty sẽ không xả bỏ mà thuê đơn vị có chức năng đến lấy mẫu để kiểm tra sau đó dựa vào kết quả kiểm tra cán bộ kỹ thuật sẽ tính toán khối lượng ZnCl2 cần bổ sung để đảm bảo nồng độ sử dụng tốt nhất. Tại dự án không bố trí phòng thí nghiệm.

Bước 3: Tráng phủ bề mặt

Công đoạn tráng phủ bề mặt được thực hiện trong nồi nung kẽm

* Cơ chế nung kẽm:

Mục đích của công đoạn này là bảo vệ thép không gỉ. Kẽm được treo lên sau đó sử dụng cẩu để cho vào nồi nung kẽm. Nồi nung kẽm được thiết kế bằng thép chuyên dụng có dung tích 52,4m3 (kích thước 12,6m x 1,6m x 2,6m). Dung tích chứa kẽm là 40,3m3 (kích thước 12,6m x 1,6m x 2m). Nồi nung kẽm được đặt trong bể nung kẽm. Bể nung kẽmđược thiết kế bằng gạch chịu nhiệt kích thước 14x3x4m.

Phản ứng tráng phủ xảy ra khi nhiệt độ đạt vào khoảng giữa 4450C và 4650C. Để cấp nhiệt cho nồi nung kẽm tại dự án sẽ sử dụng điện hoặc dầu DO. Cụ thể: Vào giờ cao điểm sử dụng điện của khu vực hoặc lưới điện của khu vực gặp sự cố, dự án sẽ chuyển chế độ chạy dầu; vào thời điểm thấp điểm sử dụng điện của khu vực, dự án sẽ sử dụng điện.

Khi sử dụng dầu DO, tại thành bể nung kẽm bố trí 02 đầu đốt dầu DO hoạt động luân phiên để cấp nhiệt cho nồi nung kẽm. Trong bể nung kẽm lắp đặt can nhiệt, từ can nhiệt dây tín hiệu sẽ truyền đến đồng hồ đo nhiệt. Từ đồng hồ đo nhiệt sẽ truyền tín hiệu đến đầu đốt để tự động căn chỉnh lượng dầu DO cấp vào đầu đốt.

* Cơ chế tráng phủ bề mặt

Trong quá trình nhúng kim loại vào bể chứa kẽm nóng chảy sẽ tạo thành lớp kẽm bảo vệ toàn bộ bề mặt sản phẩm.

Bể nung kẽm và nồi nung kẽm được bố trí kín chỉ mở ra khi nhúng sản phẩm. Hàng hóa được treo buộc lên giá có kết nối cục rung, cục rung được kết nối với cẩu trục nâng hạ và được điều khiển bằng bộ điều khiển từ xa. Công nhân vận hành sẽ thực hiện thao tác bằng bộ điều khiển để nâng hạ sản phẩm xuống nồi nung kẽm. Khi phần thép khô được nhúng trong bể, bề mặt thép sẽ được làm ướt bằng kẽm nóng chảy và phản ứng để tạo thành một loạt các lớp hợp kim kẽm sắt. Độ dày lớp tráng phủ theo tiêu chuẩn ASTM A123M. Sau đó, gạt xỉ ở trên bề mặt kẽm nóng chảy và tiến hành lấy sản phẩm lên trong khoảng từ 1 - 2 phút.Sau đó sản phẩm được nâng lên và để ráo trong vòng 1 phút. Công nhân vận hành sẽ bấm điều khiển để rung lắc kẽm thừa trên sản phẩm nhằm đảm bảo thẩm mỹ và giảm tiêu hao nguyên vật liệu.

Công đoạn này phát sinh bùn cặn thải, khí thải, nhiệt dư, lớp oxit kẽm hình thành trên bề mặt bể.

Trong đó bùn cặn thải định kỳ được thu gom về kho chứa CTNH. Lớp oxit kẽm khi phát sinh trên bề mặt nồi nung kẽm được công nhân vận hành sử dụng thiết bị chuyên dụng gạt vào cuối nồi nung kẽm; sau mỗi ngày làm việc công nhân sẽ thu gom về kho chứa CTR sản xuất thông thường để lưu giữ và ký hợp đồng vận chuyển với đơn vị có chức năng.

Bụi kim loại và khói thải từ quá trình nung kẽm được thu gom về HTXL khí thải và hơi axit để xử lý. Khí thải từ hoạt động đốt dầu DO có nồng độ các chất ô nhiễm thấp, lưu lượng nhỏ (chi tiết tính toán tại chương 3 của báo cáo) do vậy khí thải được thu gom theo đường ống thoát khí dẫn lên mái nhà xưởng.

Bước 4: Làm mát

Tại công đoạn này, dự án sử dụng nước sạch để làm mát sản phẩm với thời gian 3 phút.

Khi nhúng sản phẩm vào bể làm mát sẽ làm gia tăng nhiệt độ của nước trong bể làm mát do vậy sau khi nước nóng được bơm lên tháp tản nhiệt. Tại dự án bố trí 01 tháp tản nhiệt công suất 1,5kW. Khi nước được bơm lên tháp tản nhiệt sẽ được phun thành dạng tia nước và rơi xuống bề mặt của tấm giải nhiệt. Tiếp theo, luồng không khí từ bên ngoài sẽ được đưa vào bên trong tháp và đẩy lên theo chiều thẳng đứng. Khi luồng không khí tiếp xúc trực tiếp với nước nóng và cuốn theo hơi nóng lên cao để thải ra môi trường bên ngoài. Nguồn nước được hạ nhiệt sẽ tự động rơi xuống đế bồn chứa của tháp tản nhiệt và được dẫn theo hệ thống đường ống quay lại bể làm mát. Do vậy không phát sinh nước thải từ quá trình làm mát.

Tại bể làm mát nước sẽ thất thoát do quá trình bay hơi do vậy dự án sẽ bổ sung lượng nước bay hơi hàng ngày.

* Quy trình di chuyển sản phẩm qua các bể

Phía trên các bể của quy trình tráng phủ bề mặt kim loại, Công ty bố trí các cẩu kết nối với cục rung. Sản phẩm sau thực hiện tại từng bể được nối với cục rung và nhờ cẩu cẩu lên phía trên bể. Tại đây sản phẩm được để một thời gian cho ráo nước, cục rung được điều khiển bằng bộ điều khiển từ xa, khi cần sẽ bấm để rung lắc các nguyên liệu thừa trên sản phẩm rơi xuống bể nhằm giảm tiêu hao nguyên vật liệu.

Như vậy việc di chuyển sản phẩm qua các bể sẽ không làm rơi vãi nước thải ra ngoài bể.

Bảng 1. Dung tích các bể của quy trình tráng phủ bề mặt kim loại

TT Tên bể Số lượng Kích thước/dung tích bể Kích thước/dung tích chứa dung dịch Công đoạn tham gia

1 Bể tẩy gỉ 01 13x2x1,5m (39m3) 13x2x1m (26m3) Tẩy gỉ

2 Bể lắng 03 13x2x1,5m

(39m3) 13x2x1m (26m3) Lắng cặn dung dịch

3 Bể dự phòng và chứa nước 01 13x2x1,5m

(39m3) 13x2x1m (26m3) Dự phòng và chứa nước

4 Bể trợ dung 01 13x2x1,5m

(39m3) 13x2x1m (26m3) Tạo lớp bám dính

5 Nồi nung kẽm 01 12,6x1,6x2,6m

(52,4m3) 12,6x1,6x2m

(40,3m3) Nung nóng chảy kẽm

6 Bể làm mát 02 13x2x1,5m

(39m3) 13x2x1m

(26m3) Làm mát bằng nước sạch

g.Quy trình gia công các sản phẩm từ hạt nhựa nguyên sinh

Gửi bình luận của bạn