Đơn vị tư vấn xin cấp giấy phép môi trường cho nhà máy sản xuất khăn trùm đầu và các phụ kiện đi kèm 8.500.000 sản phẩm/năm tương đương 229,5 tấn/năm; khẩu trang y tế 200.000 sản phẩm/năm tương đương 0,8 tấn/năm; khẩu trang vải 1.000.000 sản phẩm/năm tương đương 22 tấn/năm; lược chải đầu 9.000.000 sản phẩm/năm tương đương 720 tấn/năm”.

Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất khăn trùm đầu và các phụ kiện đi kèm

MỤC LỤC

MỤC LỤC...................................................................................................................1

DANH MỤC CÁC BẢNG ..........................................................................................4

DANH MỤC HÌNH.....................................................................................................6

DANH MỤC CÁC KÝ HIỆU VIẾT TẮT ...................................................................7

CHƯƠNG 1. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ........................................8

1. TÊN CHỦ DỰ ÁN ĐẦU TƯ...............................................................................8

2. TÊN DỰ ÁN ĐẦU TƯ........................................................................................9

3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM CỦA DỰ ÁN ĐẦU TƯ................10

3.1. Công suất và sản phẩm của dự án đầu tư......................................................10

3.2. Công nghệ sản xuất của dự án đầu tư, mô tả việc lựa chọn công nghệ sản xuất của dự án đầu tư .................................................................................................12

4. NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA DỰ ÁN ĐẦU TƯ 21

4.1. Trong giai đoạn lắp đặt máy móc, thiết bị....................................................21

4.2. Trong giai đoạn hoạt động...........................................................................23

5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN DỰ ÁN.....................................33

5.1. Nguồn vốn đầu tư:.......................................................................................33

5.2. Tiến độ thực hiện dự án:..............................................................................33

5.3. Vị trí địa lý của địa điểm thực hiện dự án.....................................................34

5.4. Các hạng mục công trình của dự án .............................................................38

CHƯƠNG 2: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..................................................................43

1. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH BẢO VỆ MÔI TRƯỜNG QUỐC GIA, QUY HOẠCH TỈNH, PHÂN VÙNG MÔI TRƯỜNG.....43

2. SỰ PHÙ HỢP CỦA CƠ SỞ ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG ..............................................................................................................48

CHƯƠNG 3: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ..............................................................................49

1. CÔNG TRÌNH, BIỆN PHÁP THOÁT NƯỚC MƯA, THU GOM VÀ XỬ LÝ NƯỚC THẢI.........................................................................................................49

1.1. Trong giai đoạn lắp đặt máy móc, thiết bị....................................................49

1.2. Trong giai đoạn hoạt động...........................................................................49

2. CÔNG TRÌNH, BIỆN PHÁP XỬ LÝ BỤI, KHÍ THẢI:.....................................52

2.1. Trong giai đoạn lắp đặt máy móc, thiết bị:...................................................52

2.2. Trong giai đoạn hoạt động...........................................................................53

3. CÔNG TRÌNH LƯU TRỮ, XỬ LÝ CHẤT THẢI RẮN THÔNG THƯỜNG....56

3.1. Trong giai đoạn lắp đặt máy móc, thiết bị....................................................56

3.2. Trong giai đoạn hoạt động...........................................................................56

4. CÔNG TRÌNH LƯU TRỮ, XỬ LÝ CHẤT THẢI RẮN NGUY HẠI................59

4.1. Trong giai đoạn lắp đặt máy móc, thiết bị....................................................59

4.2. Trong giai đoạn hoạt động...........................................................................59

5. CÔNG TRÌNH, BIỆN PHÁP GIẢM THIỂU TIẾNG ỒN, ĐỘ RUNG...............60

5.1. Trong giai đoạn lắp đặt máy móc, thiết bị....................................................60

5.2. Trong giai đoạn hoạt động...........................................................................61

6. PHƯƠNG ÁN PHÒNG NGỪA, ỨNG PHÓ SỰ CỐ MÔI TRƯỜNG................62

6.1. Trong giai đoạn lắp đặt máy móc, thiết bị....................................................62

6.2. Trong giai đoạn hoạt động...........................................................................63

CHƯƠNG 4: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG .................70

1. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI NƯỚC THẢI..............................70

1.1. Trong giai đoạn lắp đặt máy móc, thiết bị....................................................70

1.2. Trong giai đoạn vận hành.............................................................................71

2. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI KHÍ THẢI ..................................75

2.1. Trong giai đoạn lắp đặt máy móc, thiết bị....................................................75

2.2. Trong giai đoạn hoạt động...........................................................................77

3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG..............84

CHƯƠNG 5: KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.....................85

CHƯƠNG 6: CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ ........88

1. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI88

2. CHƯƠNG TRÌNH QUAN TRẮC CHẤT THẢI................................................88

3. KINH PHÍ THỰC HIỆN QUAN TRẮC MÔI TRƯỜNG HÀNG NĂM.............88

CHƯƠNG 7: KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ.......................................................................................................90

CHƯƠNG 8: CAM KẾT CHỦ CƠ SỞ......................................................................91

TÀI LIỆU THAM KHẢO .........................................................................................92

PHỤ LỤC..................................................................................................................93

DANH MỤC CÁC BẢNG

Bảng 1.1. Sản phẩm và công suất sản phẩm của dự án...............................................11

Bảng 1.2: Danh mục các thiết bị máy móc phục vụ xây dựng dự án...........................22

Bảng 1.3: Khối lượng nguyên, nhiên, vật liệu sử dụng trong quá trình xây dựng .......22

Bảng 1.4. Danh mục máy móc, thiết bị tại dự án........................................................24

Bảng 1.5. Nhu cầu sử dụng nguyên liệu, vật liệu phục vụ hoạt động sản xuất tại dự án25

Bảng 1.6. Cân bằng vật chất nguyên liệu đầu vào và sản phẩm đầu ra của dự án .......28

Bảng 1.7. Nhu cầu sử dụng nhiên liệu phục vụ hoạt động sản xuất............................29

Bảng 1.8. Nhu cầu sử dụng lao động..........................................................................30

Bảng 1.9. Tổng hợp nhu cầu sử dụng nước của dự án................................................32

Bảng 1.10. Giá trị, tỷ lệ, phương thức và tiến độ góp vốn ..........................................33

Bảng 1.11: Dự kiến tiến độ thực hiện của dự án.........................................................33

Bảng 1.12. Tọa độ khu đất thực hiện dự án................................................................34

Bảng 1.13. Các hạng mục công trình hiện hữu đã được xây dựng sẵn........................38

Bảng 2.1. Tiêu chuẩn nước thải đầu vào trạm XLNT tập trung của KCN VSIP II......46

Bảng 3.1. Nồng độ khuếch tán cực đại các chất ô nhiễm trong ống khói máy phát điện sử dụng dầu DO trong bán kính 1 km ........................................................................54

Bảng 3.2. Khối lượng rác sinh hoạt............................................................................57

Bảng 3.3. Khối lượng chất thải rắn sản xuất không nguy hại......................................57

Bảng 3.4. Thành phần chất thải nguy hại phát sinh tại dự án......................................59

Bảng 4.1. Nồng độ các chỉ số ô nhiễm trong nước thải sinh hoạt sau khi qua bể tự hoại70

Bảng 4.2. Lượng nước thải phát sinh tối đa từ hoạt động của dự án...........................71

Bảng 4.3. Tỷ lệ nước thải từ hoạt động rửa tay chân và vệ sinh..................................72

Bảng 4.4. Hệ số, tải lượng, nồng độ của nước thải sinh hoạt (chưa qua bể tự hoại)....73

Bảng 4.5. Nồng độ và tính chất nước thải từ quá trình làm mát sản phẩm từ nhựa .....74

Bảng 4.6. Nguồn phát sinh và lưu lượng xả thải tối đa đối với khí thải trong giai đoạn lắp đặt máy móc, thiết bị............................................................................................75

Bảng 4.7. Hệ số ô nhiễm của các phương tiện vận chuyển sử dụng dầu diesel...........75

Bảng 4.8. Tải lượng các thông số không khí do các phương tiện vận chuyển.............76

Bảng 4.9: Hệ số tải lượng các thông số đặc trưng trong khói hàn...............................76

Bảng 4.10: Tải lượng các thông số đặc trưng trong khói hàn......................................76

Bảng 4.11. Nguồn phát sinh và lưu lượng xả thải tối đa đối với khí thải ....................77

Bảng 4.12. Hệ số tải lượng ô nhiễm từ hoạt động của máy phát điện dự phòng..........78

Bảng 4.13. Nồng độ của khí thải từ máy phát điện dự phòng.....................................79

Bảng 4.14. Hệ số ô nhiễm bụi phát sinh từ các công đoạn cắt - may ..........................80

Bảng 4.15. Tải lượng bụi phát sinh từ quá trình cắt - may..........................................80

Bảng 4.16. Nồng độ bụi phát sinh từ các công đoạn cắt - may ...................................80

Bảng 4.17. Hệ số phát thải ô nhiễm từ quá trình sản xuất các sản phẩm từ hạt nhựa ..81

Bảng 4.18. Nồng độ hơi nhựa phát sinh trong quá trình sản xuất ...............................82

Bảng 4.19. Nồng độ hơi nhựa phát sinh trong quá trình ép và thổi khuôn nhựa..........82

Bảng 4.20. Thành phần khí sinh ra từ quá trình phân hủy rác.....................................83

Bảng 5.1. Ký hiệu, vị trí và tọa độ vị trí lấy mẫu môi trường không khí.....................85

Bảng 5.2. Kết quả phân tích chất lượng môi trường không khí trong khu vực thực hiện dự án..........................................................................................................................86

Bảng 6.1: Tổng kinh phí dự toán cho chương trình giám sát môi trường hàng năm....89

DANH MỤC HÌNH

Hình 1. 1. Một số hình ảnh minh họa sản phẩm của dự án .........................................12

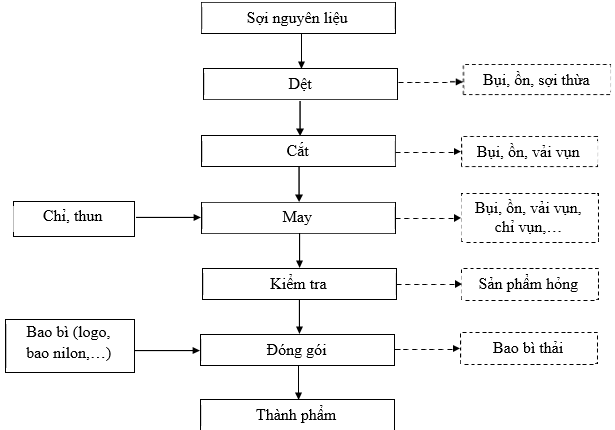

Hình 1. 2. Quy trình sản xuất các sản phẩm may mặc tại dự án..................................13

Hình 1. 3. Hình ảnh minh họa sợi nguyên liệu đầu vào của dự án..............................13

Hình 1. 4. Hình ảnh minh họa máy cắt vải công nghiệp tại dự án...............................14

Hình 1. 5. Hình ảnh minh họa máy may tại dự án ......................................................15

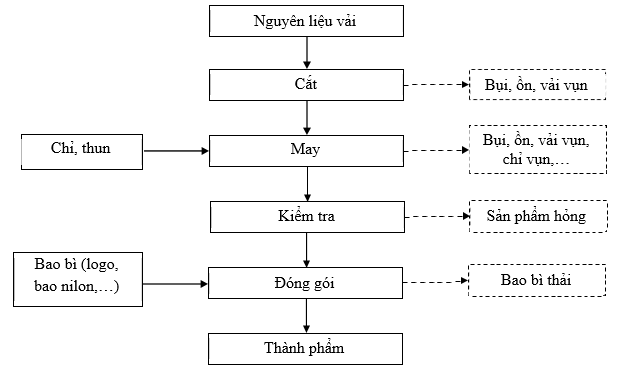

Hình 1. 6. Quy trình sản xuất các sản phẩm may mặc tại dự án..................................16

Hình 1. 7. Hình ảnh minh họa nguyên liệu vải đầu vào của dự án..............................16

Hình 1. 8. Hình ảnh minh họa máy cắt vải công nghiệp tại dự án...............................17

Hình 1. 9. Hình ảnh minh họa máy may tại dự án ......................................................17

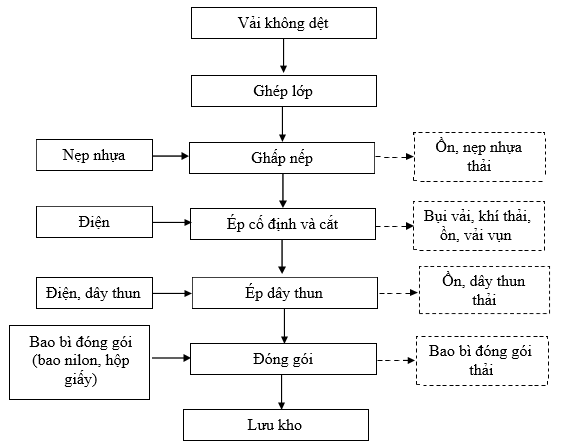

Hình 1. 10. Quy trình sản xuất khẩu trang y tế...........................................................18

Hình 1. 11. Hình ảnh minh họa nguyên liệu đầu vào của dự án..................................19

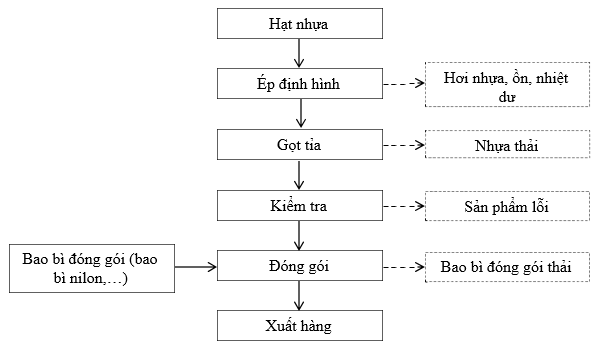

Hình 1. 12. Quy trình sản xuất lược chải đầu.............................................................20

Hình 1. 13. Vị trí thực hiện dự án ..............................................................................35

Hình 1.14: Sơ đồ đường đi tới dự án và các đối tượng xung quanh............................36

Hình 2.1. Sơ đồ công nghệ xử lý nước thải của KCN VSIP II....................................45

Hình 3.1. Sơ đồ cấu tạo bể tự hoại 3 ngăn..................................................................51

Hình 3.2: Quy trình thực hiện khi xảy ra sự cố rò rỉ, tràn đổ hóa chất ........................65

Hình 3.3. Quy trình ứng phó sự cố cháy nổ................................................................67

CHƯƠNG 1. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

Công ty TNHH đang hoạt động theo Giấy chứng nhận đăng ký doanh nghiệp công ty trách nhiệm hữu hạn một thành viên số.

Dự án “Nhà máy sản xuất khăn trùm đầu và các phụ kiện đi kèm 8.500.000 sản phẩm/năm tương đương 229,5 tấn/năm; khẩu trang y tế 200.000 sản phẩm/năm tương đương 0,8 tấn/năm; khẩu trang vải 1.000.000 sản phẩm/năm tương đương 22 tấn/năm; lược chải đầu 9.000.000 sản phẩm/năm tương đương 720 tấn/năm” tọa lạc tại số 20, đường số 7, KCN Việt Nam – Singapore II, phường Hòa Phú, thành phố Thủ Dầu Một, tỉnh Bình Dương, Việt Nam. Theo quy hoạch phát triển, ngành nghề sản xuất của dự án là may mặc thuộc ngành nghề thu hút đầu tư của KCN Việt Nam – Singapore II. Do đó, dự án hoàn toàn phù hợp với quy hoạch phát triển chung của tỉnh, góp phần thúc đẩy sự phát triển kinh tế của tỉnh Bình Dương.

Căn cứ tại khoản 1, Điều 39 và điểm a, khoản 4, Điều 41 của Luật Bảo vệ môi trường 2020 và Nghị định số 08/2022/NĐ-CP của Chính phủ ngày 10/01/2022 thì dự án thuộc đối tượng phải lập giấy phép môi trường cấp huyện do Ủy ban nhân dân thành phố Thủ Dầu Một phê duyệt.

Tuy nhiên, do chưa am hiểu về những quy định của luật bảo vệ môi trường Việt Nam nên vào tháng 04/2020, công ty đã tiến hành lắp đặt một phần máy móc thiết bị và đến tháng 05/2020, công ty đã bắt đầu đi sản xuất sản phẩm may khi chưa chưa có giấy phép môi trường.

Hiện tại, công ty đang hoạt động sản xuất khăn trùm đầu và các phụ kiện đi kèm với công suất khoảng 430.000 sản phẩm/tháng, khẩu trang vải công suất 112 sản phẩm/tháng (số liệu tháng 11-12/2021 và tháng 01 năm 2022), lược chải đầu bằng nhựa công suất 6.000 sản phẩm/tháng (số liệu tháng 01-02/2022, mỗi sản phẩm nặng từ 65-95 gram), khẩu trang y tế chưa có sản phẩm thương mại.

Vì vậy, Công ty đã phối hợp với đơn vị tư vấn để tiến hành lập giấy phép môi trường cho dự án “Nhà máy sản xuất khăn trùm đầu và các phụ kiện đi kèm 8.500.000 sản phẩm/năm tương đương 229,5 tấn/năm; khẩu trang y tế 200.000 sản phẩm/năm tương đương 0,8 tấn/năm; khẩu trang vải 1.000.000 sản phẩm/năm tương đương 22tấn/năm; lược chải đầu 9.000.000 sản phẩm/năm tương đương 720 tấn/năm” trình lên Ủy ban nhân dân thành phố Thủ Dầu Một xem xét và thẩm định.

1. TÊN CHỦ DỰ ÁN ĐẦU TƯ

- Tên chủ dự án:

Địa chỉ văn phòng:

Người đại diện theo pháp luật của dự án đầu tư:

+ Người đại diện

+ Chức vụ

+ Sinh ngày

+ Quốc tịch

+ Hộ chiếu số

+ Địa chỉ thường trú :

+ Chỗ ở hiện nay :

Điện thoại:

Giấy chứng nhận đăng ký đầu tư

2. TÊN DỰ ÁN ĐẦU TƯ

- Tên dự án: Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất khăn trùm đầu và các phụ kiện đi kèm 8.500.000 sản phẩm/năm tương đương 229,5 tấn/năm; khẩu trang y tế 200.000 sản phẩm/năm tương đương 0,8 tấn/năm; khẩu trang vải 1.000.000 sản phẩm/năm tương đương 22 tấn/năm; lược chải đầu 9.000.000 sản phẩm/năm tương đương 720 tấn/năm”.

- Địa điểm thực hiện dự án đầu tư: tỉnh Bình Dương (Mua lại nhà xưởng của Công ty TNHH Daeha Cable Việt Nam).

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

+ Quy mô của dự án: Sản xuất khăn trùm đầu và các phụ kiện đi kèm 8.500.000 sản phẩm/năm tương đương 229,5 tấn/năm; khẩu trang y tế 200.000 sản phẩm/năm tương đương 0,8 tấn/năm; khẩu trang vải 1.000.000 sản phẩm/năm tương đương 22 tấn/năm; lược chải đầu 9.000.000 sản phẩm/năm tương đương 720 tấn/năm.

Báo cáo đề xuất cấp, cấp lại giấy phép môi trường

+ Diện tích nhà xưởng sử dụng: 4.973 m2.

+ Khi dự án đi vào hoạt động sẽ tạo công ăn việc làm cho người dân đồng thời tăng thêm thu nhập cho chủ đầu tư, góp phần đô thị hóa và thúc đẩy phát triển kinh tế của thành phố Thủ Dầu Một nói riêng, của tỉnh Bình Dương nói chung,

3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM CỦA DỰ ÁN ĐẦU TƯ

3.1. Công suất và sản phẩm của dự án đầu tư

Công suất sản xuất chính của dự án là sản xuất khăn trùm đầu và các phụ kiện đi kèm; khẩu trang y tế; khẩu trang vải và lược chải đầu với tổng công suất 18.700.000 sản phẩm/năm tương đương 972,3 tấn/năm, cụ thể như sau:

Bảng 1.1. Sản phẩm và công suất sản phẩm của dự án

Một số hình ảnh minh họa sản phẩm của dự án:

Khăn trùm đầu

Lược chải đầu

Hình 1. 1. Một số hình ảnh minh họa sản phẩm của dự án

3.2. Công nghệ sản xuất của dự án đầu tư, mô tả việc lựa chọn công nghệ sản xuất của dự án đầu tư

Công nghệ của dự án là sử dụng máy móc và sức lao động của con người để tạo ra các sản phẩm, gọi là công nghệ bán tự động. Dự án có quy trình sản xuất hiện đại, áp dụng dây chuyền tự động hóa hầu hết các công đoạn sản xuất; máy móc, thiết bị đều đảm bảo yêu cầu kỹ thuật hiện hành. Nguyên, vật liệu nhập về hoàn toàn chính hãng và không sử dụng phế liệu trong quy trình sản xuất.

- Quy trình sản xuất khăn trùm đầu, các phụ kiện đi kèm

Hiện tại, công ty đang sản xuất khăn trùm đầu và các phụ kiện đi kèm với công suất 430.000 sản phẩm/tháng, khẩu trang vải công suất 112 sản phẩm/tháng (số liệu tháng 11-12/2021 và tháng 01 năm 2022).

Hình 1. 2. Quy trình sản xuất các sản phẩm may mặc tại dự án

Thuyết minh quy trình:

Nguyên liệu sợi: Sợi nguyên liệu sau khi được nhập về sẽ được công nhân tiến hành kiểm tra, nguyên liệu nào không đạt sẽ được trả lại cho đơn vị cung cấp hàng, nguyên liệu đạt sẽ được được lưu trữ vào kho chứa nguyên liệu.

Hình 1. 3. Hình ảnh minh họa sợi nguyên liệu đầu vào của dự án

Nguyên liệu từ kho chứa nguyên liệu sẽ được công nhân chuyển sang công đoạn dệt bằng xe đẩy chuyên dụng.

Dệt: Công nhân sẽ tiến hành lắp đặt thủ công các cuộn sợi vào khu vực để nguyên liệu của máy dệt sợi. Sau đó, máy dệt sợi sẽ tự động kéo sợi Polyester từ từ ra khỏi cuộn và tiến hành quá trình dệt để tạo thành các bán thành phẩm theo yêu cầu. Quá trình này được diễn ra tự động trên máy dệt (thiết kế hở) nên sẽ phát sinh tiếng ồn, bụi, chất thải rắn.

Sợi sau khi dệt sẽ được công nhân chuyển sang công đoạn cắt bằng xe đẩy chuyên dụng.

Cắt: Vải được công nhân thực hiện cắt thủ công bằng máy cắt công nghiệp (thiết kế hở) để cắt thành các bộ phận theo đúng kích thước và tạo kiểu dáng theo đúng mẫu thiết kế của khách hàng. Quá trình này phát sinh chủ yếu là tiếng ồn, bụi và vải vụn.

Hình 1. 4. Hình ảnh minh họa máy cắt vải công nghiệp tại dự án

Vải sau khi cắt sẽ được công nhân chuyển sang công đoạn may bằng xe đẩy chuyên dụng.

Các công đoạn sau công đoạn cắt (may, kiểm tra và đóng gói) được bố trí kế tiếp nhau trên 1 bàn dài.

May: Vải sau khi được cắt thành các bộ phận sẽ được đưa qua các dây chuyền may để ráp thành sản phẩm hoàn chỉnh. Công nhân tiến hành may thủ công trên máy may các loại (thiết kế hở). Quá trình này phát sinh chủ yếu là tiếng ồn, bụi vải và chỉ vụn.

Hình 1. 5. Hình ảnh minh họa máy may tại dự án

Sản phẩm sau khi may sẽ được công nhân chuyển trực tiếp sang công đoạn kiểm tra.

Kiểm tra: Sản phẩm sẽ được kiểm tra để tách riêng sản phẩm không đạt yêu cầu và sản phẩm đạt yêu cầu. Các sản phẩm không đạt yêu cầu sẽ thải bỏ, các sản phẩm đạt yêu cầu sẽ được công nhân chuyển trực tiếp sang công đoạn đóng gói. Quá trình này phát sinh chủ yếu là sản phẩm hỏng.

Đóng gói: Những sản phẩm đạt tiêu chuẩn sẽ được công nhân đóng gói thành sản phẩm hoàn chỉnh bằng bao bì đóng gói (lo gô, bao nilon,…) và nhập kho chờ ngày xuất xưởng cho khách hàng. Quá trình này phát sinh chủ yếu là bao bì đóng gói, bao nilon thải.

- Quy trình sản xuất khẩu trang vải

Hiện tại, công ty đang sản xuất khăn trùm đầu và các phụ kiện đi kèm với công suất 430.000 sản phẩm/tháng, khẩu trang vải công suất 112 sản phẩm/tháng (số liệu tháng 11-12/2021 và tháng 01 năm 2022).

Hình 1. 6. Quy trình sản xuất các sản phẩm may mặc tại dự án

Thuyết minh quy trình:

Nguyên liệu vải: Vải nguyên liệu sau khi được nhập về sẽ được công nhân tiến hành kiểm tra, nguyên liệu nào không đạt sẽ được trả lại cho đơn vị cung cấp hàng, nguyên liệu đạt sẽ được được lưu trữ vào kho chứa nguyên liệu.

Nguyên liệu từ kho chứa nguyên liệu sẽ được công nhân chuyển sang công đoạn cắt bằng xe đẩy chuyên dụng.

Cắt: Vải được công nhân thực hiện cắt thủ công bằng máy cắt công nghiệp (thiết kế hở) để cắt thành các bộ phận theo đúng kích thước và tạo kiểu dáng theo đúng mẫu thiết kế của khách hàng. Quá trình này phát sinh chủ yếu là tiếng ồn, bụi và vải vụn.

Vải sau khi cắt sẽ được công nhân chuyển sang công đoạn may bằng xe đẩy chuyên dụng.

Các công đoạn sau công đoạn cắt (may, kiểm tra và đóng gói) được bố trí kế tiếp nhau trên 1 bàn dài.

May: Vải sau khi được cắt thành các bộ phận sẽ được đưa qua các dây chuyền may để ráp thành sản phẩm hoàn chỉnh. Công nhân tiến hành may thủ công trên máy may các loại (thiết kế hở). Quá trình này phát sinh chủ yếu là tiếng ồn, bụi vải và chỉ vụn.

Sản phẩm sau khi may sẽ được công nhân chuyển trực tiếp sang công đoạn kiểm tra.

Kiểm tra: Sản phẩm sẽ được kiểm tra để tách riêng sản phẩm không đạt yêu cầu và sản phẩm đạt yêu cầu. Các sản phẩm không đạt yêu cầu sẽ thải bỏ, các sản phẩm đạt yêu cầu sẽ được công nhân chuyển trực tiếp sang công đoạn đóng gói. Quá trình này phát sinh chủ yếu là sản phẩm hỏng.

Đóng gói: Những sản phẩm đạt tiêu chuẩn sẽ được công nhân đóng gói thành sản phẩm hoàn chỉnh bằng bao bì đóng gói (lo gô, bao nilon,…) và nhập kho chờ ngày xuất xưởng cho khách hàng. Quá trình này phát sinh chủ yếu là bao bì đóng gói, bao nilon thải.

- Quy trình sản xuất khẩu trang y tế

Hiện tại công ty chưa tiến hành sản xuất khẩu trang y tế.

Hình 1. 10. Quy trình sản xuất khẩu trang y tế

Thuyết minh quy trình:

Nguyên liệu vải: Vải nguyên liệu dự án sử dụng gồm vải không dệt và vải lọc được về dưới dạng cuộn theo đúng kích thước yêu cầu (kích thước 95 x 175 mm). Sau khi được nhập về, vải sẽ được công nhân tiến hành kiểm tra, nguyên liệu nào không đạt sẽ được trả lại cho đơn vị cung cấp hàng, nguyên liệu đạt sẽ được được lưu trữ vào kho chứa nguyên liệu.

Nguyên liệu từ kho chứa nguyên liệu sẽ được công nhân chuyển sang công đoạn ghép lớp bằng xe đẩy chuyên dụng.

Các công đoạn ghép lớp, gấp nếp, ép cố định và cắt sẽ chạy hoàn toàn tự động theo 1 dây chuyền sản xuất.

Ghép lớp: Công nhân sẽ đặt thủ công vải nguyên liệu (vải không dệt và vải lọc) vào khu vực để nguyên liệu của máy ghép lớp. Tại đây, 03 lớp vải không dệt và 02 lớp vải lọc sẽ được ghép san kẻ với nhau.

Gấp nếp: Vải nguyên liệu sau khi gấp nếp sẽ tiếp tục chạy qua máy ghấp nếp, Tại đây, vải sẽ được gấp 03 nếp giữa và 2 nếp rìa theo đúng kích thước quy định. Đồng thời, trong quá trình gấp nếp 2 rìa, nẹp nhựa cũng được đựa tự động vào 1 bên rìa theo đúng kích thước quy định.

Ép cố định và cắt: Vải nguyên liệu sau khi gấp nếp sẽ được ép nhiệt để cố định các lớp vải lại với nhau cũng như phần nẹp nhựa, sau đó sẽ được cắt theo đúng kích thước. Quá trình này sẽ làm nóng chảy vải (vải không dệt và vải lọc) làm phát sinh khí thải, bụi vải và vải vụn.

Bán thành phẩm sau khi ép cố định và cắt sẽ được công nhân chuyển đến công đoạn ép dây thun bằng xe đẩy chuyên dụng.

Các công đoạn ép dây thun, đóng gói sẽ chạy hoàn toàn tự động theo 1 dây chuyền sản xuất

Ép dây thun: Công nhân sẽ tiến hành đặt bán thành phẩm sau khi ép cố định và cắt vào khu vực để nguyên liệu của máy ép dây thun. Tại đây, dây thun sẽ được ép tự động vào khẩu trang. Quá trình này sẽ làm nóng chảy vải (vải không dệt và vải lọc) làm phát sinh khí thải và dây thun thải.

Đóng gói: Sản phẩm sau khi ép dây thun sẽ tiếp tục chạy qua máy đóng gói, Tại đây, sản phẩm sẽ được đóng gói tự động bằng bao bì đóng gói (bao nilon, hộp giấy) và nhập kho chờ ngày xuất xưởng cho khách hàng. Quá trình này phát sinh chủ yếu là bao bì đóng gói thải.

- Quy trình sản xuất lược chải đầu

Hiện tại, công ty đang sản xuất lược chải đầu với công suất 6.000 sản phẩm/tháng (số liệu tháng 01-02/2022, mỗi sản phẩm nặng từ 65-95 gram).

Hình 1. 12. Quy trình sản xuất lược chải đầu

Thuyết minh quy trình:

Nguyên liệu: Nguyên liệu chính sử dụng trong quá trình sản xuất lược chải đầu gồm: hạt nhựa nguyên sinh PP. Các loại nguyên liệu này nhập về từ Mỹ, Đài Loan,... sẽ được kiểm tra chất lượng và số lượng. Đối với nguyên liệu đạt yêu cầu sẽ được sử dụng cho sản xuất, còn các loại nguyên liệu không đạt yêu cầu sẽ được trả lại đơn vị cung cấp.

Nhựa nguyên liệu từ kho chứa nguyên liệu sẽ được công nhân chuyển sang công đoạn ép định hình bằng xe đẩy chuyên dụng.

Ép định hình: Công nhân sẽ đặt thủ công nhựa nguyên liệu vào khu vực để nguyên liệu của máy ép nhiệt. Tại đây, các hạt nhựa nguyên sinh được hút tự động vào máy ép nhựa (thiết kế kín) để ép định hình sản phẩm. Tại đây, dựa vào nhiệt độ nóng chảy của hạt nhựa, máy ép nhựa sẽ được gia nhiệt bằng điện ở nhiệt độ khoảng 1700C - 2000C (thiết bị này có hệ thống điều khiển tự động và được kiểm soát chặt chẽ) các bộ điện trở nhiệt sẽ nhựa hóa nguyên liệu. Ở nhiệt độ này nhựa chưa xảy ra phản ứng nhiệt phân để có thể sinh ra khí là hợp chất hydrocarbon (vì phản ứng này xảy ra tại nhiệt độ 400 - 450oC để phản ứng cracking phá vỡ cấu trúc phân tử của nhựa). Vì nguyên liệu được gia nhiệt gián tiếp và ở nhiệt độ được kiểm soát là 1700C - 2000C nên quá trình này vẫn chưa sinh ra các hợp chất hydrocarbon, phát sinh chủ yếu trong công đoạn này là hơi nhựa (VOC), tiếng ồn và nhiệt thừa.

Bán thành phẩm nhựa sau khi được ép tạo hình vẫn còn chứa một lượng nhiệt nhất định, bán thành phẩm này sẽ được giải nhiệt bằng hệ thống làm mát. Quá trình làm mát sản phẩm sau khi ép định hình là làm mát gián tiếp với tác nhân là nước. Nước làm mát sẽ được thu hồi về tháp giải nhiệt để làm nguội trước khi cấp lại. Lượng nước giải nhiệt này được tái sử dụng lại hoàn toàn và được bổ sung lại lượng hao hụt khoảng 0,5 m3/ngày. Theo thời gian lượng nước này bị nhiễm bẩn, do đó định kỳ 2 tuần/lần, công ty sẽ tiến hành xả toàn bộ nước trong bể, vệ sinh bể và thay mới hoàn toàn nước sạch.

Bán thành phẩm nhựa sau khi ép cố định và giải nhiệt sẽ được công nhân chuyển đến công đoạn gọt tỉa bằng xe đẩy chuyên dụng.

Gọt tỉa: Công nhân sẽ tiến hành cắt thủ công rìa thừa bằng dao cắt. Quá trình này phát sinh chủ yếu là nhựa thải.

Sản phẩm nhựa sau khi gọt tỉa sẽ được công nhân chuyển đến công đoạn kiểm tra, đóng gói và xuẩt hàng bằng xe đẩy chuyên dụng

Kiểm tra, đóng gói và xuất hàng: Sản phẩm hoàn chỉnh sẽ được đưa đi kiểm tra, công nhân sẽ kiểm tra ngoại quan và chất lượng sản phẩm. Các sản phẩm đạt chất lượng được chuyển sang công đoạn đóng gói bằng bao bì nilon,… sau đó nhập kho và xuất hàng. Còn các sản phẩm không đạt chất lượng sẽ được thu gom như chất thải thông thường. Qúa trình này chủ yếu phát sinh sản phẩm lỗi và bao bì đóng gói thải.

4. NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, PHẾ LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA DỰ ÁN ĐẦU TƯ

4.1. Trong giai đoạn lắp đặt máy móc, thiết bị

Hiện tại, công ty đã lắp đặt một số máy móc thiết bị nhưng chưa đầy đủ và đi vào hoạt động với công suất khoảng 28,51% so với công suất đăng ký. Do đó, trong thời gian tới, chủ dự án sẽ lắp đặt thêm máy móc thiết bị để phục vụ cho quá trình hoạt động khi dự án hoạt động tối đa công suất đăng ký.

4.1.1. Nhu cầu máy móc thiết bị

Các máy móc, thiết bị phục vụ quá trình lắp đặt máy móc, thiết bị của dự án như sau:

Bảng 1.2: Danh mục các thiết bị máy móc phục vụ xây dựng dự án

(Nguồn: Công ty)

4.1.2. Nhu cầu về nguyên liệu, nhiên liệu, vật liệu, hóa chất sử dụng

Nguyên liệu, nhiên liệu, vật liệu, hóa chất sử dụng phục vụ quá trình lắp đặt máy móc, thiết bị cho dự án như sau:

Bảng 1.3: Khối lượng nguyên, nhiên, vật liệu sử dụng trong quá trình xây dựng

(Nguồn: Công ty )

4.1.3. Nhu cầu sử dụng nhân công

Quá trình lắp đặt máy móc, thiết bị của dự án cần sử dụng khoảng 20 lao động. Các lao động lắp máy chủ yếu là công nhân lành nghề và các chuyên gia nước ngoài.

4.1.4. Nhu cầu sử dụng điện

Trong giai đoạn lắp đặt máy móc, thiết bị, điện được sử dụng để vận hành các máy khoan, máy cắt, máy hàn,...với lượng điện năng tiêu thụ ước tính 760 kWh/tháng.

4.1.5. Nhu cầu sử dụng nước

Nguồn cấp nước cho giai đoạn lắp đặt máy móc, thiết bị dự án là hệ thống cấp nước của KCN VSIP II. Nước cấp cho giai đoạn lắp đặt máy móc, thiết bị sẽ được sử dụng chủ yếu cho quá trình hoạt động sinh hoạt của công nhân. Với khoảng 20 công nhân làm việc, tổng lượng cấp cho sinh hoạt là 0,9 m3/ngày.đêm (định mức sử dụng nước là 45 lít/ngày/người theo TCVN 33:2006).

4.2. Trong giai đoạn hoạt động

4.2.1. Danh mục máy móc, thiết bị phục vụ hoạt động của dự án

Danh mục máy móc phục vụ hoạt động sản xuất của dự án như sau:Báo cáo đề xuất cấp, cấp lại giấy phép môi trường

Minh Phương Corp là Đơn vị

- Tư vấn lập dự án xin chủ trương

- Tư vấn dự án đầu tư

- Tư vấn lập dự án kêu gọi đầu tư

- Lập và đánh giá sơ bộ ĐTM cho dự án

- Thiết kế quy hoạch chi tiết tỷ lệ 1/500

- Thi công Dự án Khoan ngầm

- Viết Hồ sơ Môi trường.

+ Giấy phép Môi trường.

+ Báo cáo Công tác bảo vệ Môi trường.

+ Báo cáo Đánh giá tác động Môi trường ĐTM.

MỌI CHI TIẾT XIN LIÊN HỆ: 0903 649 782

Hoặc gửi về email: nguyenthanhmp156@gmail.com

GỌI NGAY 0903 649 782

ĐỂ ĐƯỢC TƯ VẤN

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Gửi bình luận của bạn