Mẫu báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất nhựa Polycarbonate

Mẫu báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất nhựa Polycarbonate với công suất 2.400 tấn sản phẩm/năm. Đơn vị Tư vấn hồ sơ giấy phép môi trường thủ tục nộp trình các Cấp Sở, Bộ Tài nguyên Môi trường. - Minh Phuong Corp. Mọi chi tiết xin liên hệ 0903 649 782.

MỤC LỤC

DANH MỤC BẢNG....................................................................................................i

DANH MỤC HÌNH ...................................................................................................ii

DANH MỤC CÁC TỪ VIẾT TẮT ......................................................................... iii

Chương I.THÔNG TIN CHUNG VỀ CƠ SỞ..........................................................4

1. Tên chủ cơ sở...........................................................................................................4

2. Tên cơ sở.................................................................................................................4

3. Công suất, công nghệ, sản phẩm của cơ sở...............................................................4

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở.............................................................................................................7

5. Các thông tin khác liên quan đến cơ sở..................................................................12

Chương II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.......................................................................................20

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường................................................................................................20

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường.............................20

Chương III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ ...........................................................................21

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải........................21

2. Công trình, biện pháp xử lý bụi, khí thải................................................................32

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường.............................36

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại..........................................36

Chương IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG..............41

1. Nội dung đề nghị cấp phép đối với nước thải (nếu có) ...........................................41

2. Nội dung đề nghị cấp phép đối với khí thải............................................................41

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung .............................................41

Chương V. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ .......................................................................................

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của cơ sở

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật ............................................................................................................................45

3. Kinh phí thực hiện quan trắc môi trường hàng năm................................................45

Chương VI. CAM KẾT CỦA CHỦ ĐẦU TƯ.........................................................47

DANH MỤC BẢNG

Bảng 1. Danh mục các máy móc, thiết bị.....................................................................7

Bảng 2. Khối lượng nguyên, vật liệu sử dụng trong giai đoạn hoạt động......................7

Bảng 3. Quy mô các hạng mục công trình phụ trợ......................................................13

Bảng 4. Quy mô các hạng mục công trình bảo vệ môi trường....................................15

Bảng 5. Thông số kỹ thuật của hệ thống xử lý NTSX công suất 60m3/ngày đêm .......26

Bảng 6. Khối lượng chất thải nguy hại trung bình năm..............................................37

DANH MỤC HÌNH

Hình 1. Quy trình công nghệ sản xuất..........................................................................5

Hình 2. Sơ đồ thu gom và tiêu thoát nước mưa ..........................................................16

Hình 3. Sơ đồ thu gom, thoát nước mưa của Nhà máy ...............................................21

Hình 4. Sơ đồ thu gom và thoát nước thải của Nhà máy.............................................22

Hình 5. Sơ đồ công nghệ HTXL nước thải sản xuất công suất 60m3/ngày đêm..........24

Hình 6. Sơ đồ công nghệ thu gom, xử lý bụi, khí thải ................................................33

Thông tư quy định chi tiết thi hành một số điều của Luật Bảo vệ môi trường, Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường (sau đây gọi tắt là Nghị định số 08/2022/NĐ-CP).

Chương I. THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở

2. Tên cơ sở

NHÀ MÁY SẢN XUẤT NHỰA POLYCARBONATE

Địa điểm cơ sở: Việt Nam.

Địa điểm thực hiện

Cơ sở đã được Sở Tài nguyên và Môi trường phê duyệt Báo cáo đánh giá tác động môi trường.

Quy mô của cơ sở: Tổng vốn đầu tư của Cơ sở là 4.000.000.000 đồng (Bằng chữ: Bốn tỷ đồng./.). Căn cứ theo tiêu chí phân loại quy định tại Luật Đầu tư công số 39/2019/QH14 ngày 13/06/2019, Cơ sở thuộc nhóm C.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1. Công suất của cơ sở

Nhà máy sản xuất hạt nhựa Polycarbonate với công suất 2.400 tấn sản phẩm/năm.

3.2. Công nghệ sản xuất của cơ sở

3.2.1. Công nghệ sản xuất của cơ sở

Quy trình công nghệ sản xuất của Công ty như sau:

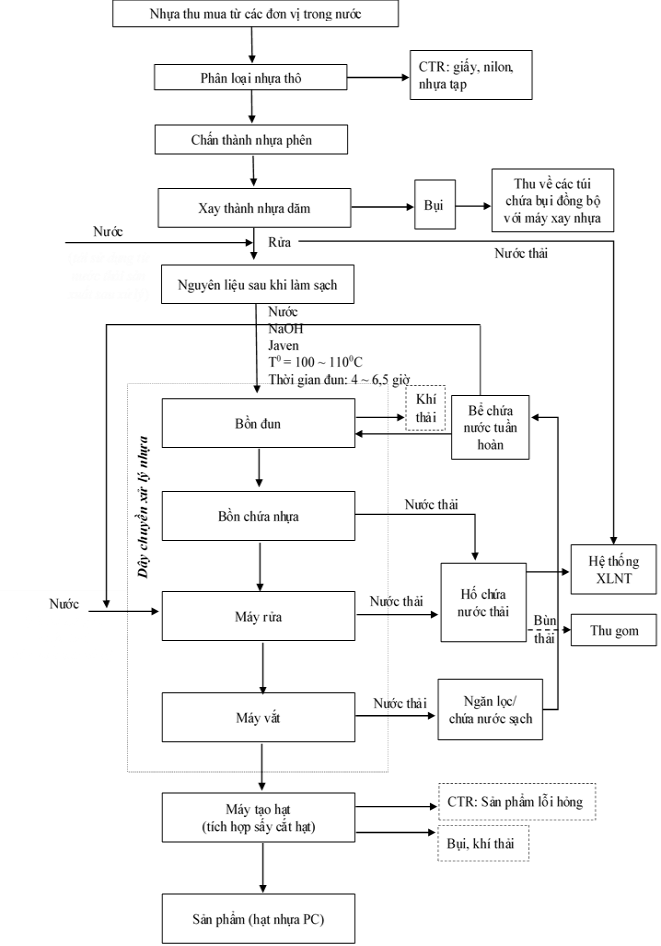

Hình 1. Quy trình công nghệ sản xuất

Thuyết minh quy trình sản xuất:

Quy trình sản xuất của nhà máy được chia thành 2 giai đoạn chính:

- Giai đoạn I: Chuẩn bị sơ bộ nguyên liệu nhựa (phân loại, xay nhỏ và rửa sạch) - Giai đoạn II: Xử lý nguyên liệu nhựa, tạo thành phẩm (hạt nhựa)

Quy trình thực hiện của từng giai đoạn được trình bày cụ thể như sau:

Giai đoạn I: Chuẩn bị sơ bộ nguyên liệu nhựa

Nguyên liệu đầu vào của Cơ sở là các tấm nhựa PC thải bỏ được thu mua từ các nhà máy sản xuất trong nước, với thành phần chủ yếu từ các tấm chắn phòng sạch, tấm chắn gió, khung nhựa che máy móc,…

- Phân loại: công nhân nhà máy sẽ thực hiện phân loại dựa theo màu sắc bằng phương pháp thủ công, loại bỏ sơ bộ các thành phần bị lẫn trong các tấm nhựa gồm: nẹp sắt, giấy, nilon.

- Xay nhỏ: Nhựa sau khi phân loại sẽ được đưa vào máy chấn để cắt sơ bộ, giảm kích thước tấm nhựa rồi tiếp tục đưa vào máy xay thành các miếng nhựa kích thước 0,5 × 0,5 (cm). Cơ sở sẽ sử dụng máy xay nhựa làm bằng inox, có nắp đậy có tích hợp túi đựng bụi. Tại đây, nhựa được xay theo mẻ, đảm bảo hiệu suất làm việc của máy, đồng thời kiểm soát được bụi phát tán ra môi trườngxung quanh. Nhựa sau khi xay được đóng vào các bao chứa làm bằng vật liệu PP kín, được vận chuyển bằng xe nâng đến khu vực rửa nhựa.

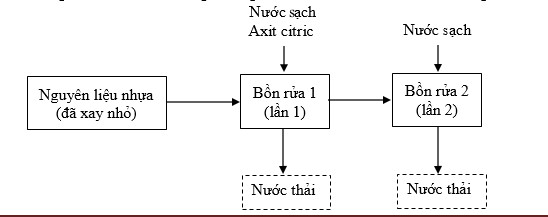

- Rửa sạch: Quá trình rửa nhựa được thực hiện qua 2 lần rửa:

+ Lần 1: Rửa sơ bộ bằng nước sạch có pha Javen trong khoảng thời gian 30 phút (Công đoạn rửa tại bước này có thể làm sạch nhựa đến 75-85%)

+ Lần 2: Nhựa sau khi rửa qua bằng hóa chất được chuyển sang bồn rửa có chứa nước sạch để tráng rửa nhựa, thời gian rửa khoảng 15 phút

Tại các bồn rửa, nhựa được đưa vào lồng quay tự động. Quá trình xay – rửa được thực hiện bởi 3-4 công nhân.

Giai đoạn II: Xử lý nguyên liệu nhựa, tạo thành phẩm (hạt nhựa)

Nhựa thô sau khi được phân loại và làm sạch được nạp vào bồn đun có dung tích 3000 lit cùng nước sạch và hóa chất (gồm: 35kg NaOH 99%, 20kg Javen). Khối lượng hỗn hợp trong bồn đun tối đa là 2.500 kg/lần, bồn được cấp nhiệt bằng điện năng, lượng nhiệt duy trì từ 100 – 1100C, thời gian đun từ 4 – 6,5 tiếng/mẻ đun.

Hỗn hợp nhựa sau khi đun được hút sang bồn chứa nhựa bằng trục hút có công suất 15Kw. Tại đây, phần nhựa nóng chảy được đưa vào máy đùn ép, tạo thành các dây nhựa mềm. Các dây nhựa này được đỡ trên lưới chuyền và tiếp tục qua bồn chứa nước sạch có dung tích 3000 lit để làm tăng cứng dây nhựa trước khi chuyển sang công đoạn cắt tạo hạt. Phần nước chứa tạp chất và một phần hóa chất không bám vào hỗn hợp nhựa được xả ra hố chứa nước thải rồi thu gom về hệ thống xử lý nước thải sản xuất của Nhà máy.

Dây nhựa đưa theo lưới đỡ, tiếp tục được đưa sang máy vắt khô. Máy vắt có chức năng loại bỏ nước trong hỗn hợp nhựa. Nước sau máy vắt được lọc, tuần hoàn về bể chứa nước tuần hoàn để tiếp tục cấp nước cho bồn đun và rửa nhựa.

Cuối cùng, hỗn hợp nhựa sau khi tách nước được chuyển sang máy tạo hạt, tạo ra sản phẩm là hạt nhựa polycarbonate (PC), sau đó tiến hành đóng sản phẩm vào các bao bì chứa chuyên dụng và lưu sản phẩm tại khu vực chờ xuất hàng có diện tích 150m2 được bố trí bên trong nhà xưởng.

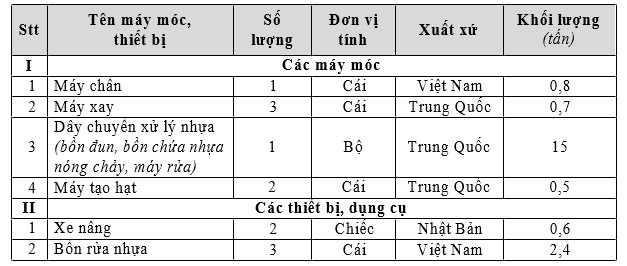

Danh mục các máy móc sản xuất của Nhà máy bao gồm:

Bảng 1. Danh mục các máy móc, thiết bị

3.3. Sản phẩm sản xuất của cơ sở

Cơ sở cung cấp sản phẩm là hạt nhựa polycarbonate, công suất 2.400 tấn sản phẩm/năm (tương đương 200 tấn/tháng).

Thị trường tiêu thụ sản phẩm: 100% sản phẩm của Cơ sở cung cấp một phần nguyên liệu đầu vào cho quá trình sản xuất tấm lợp lấy sáng của Công ty TNHH trực thuộc Công ty TNHH .

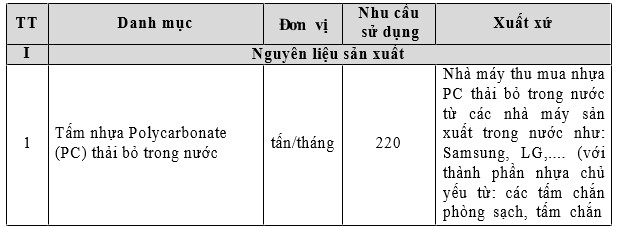

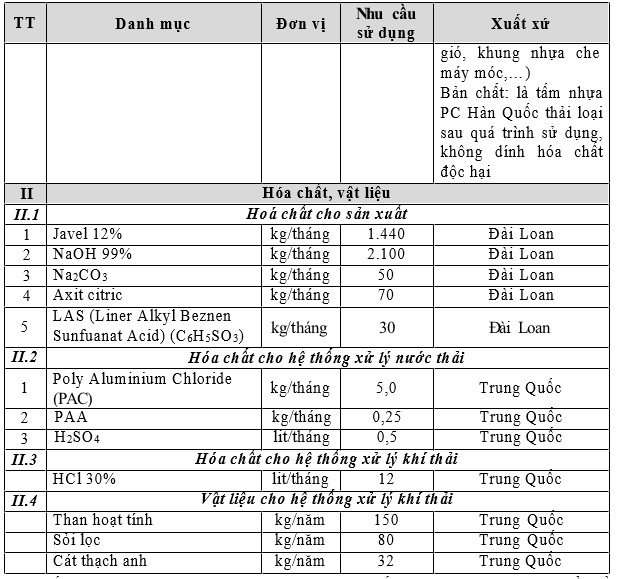

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

4.1. Nhu cầu sử dụng nguyên, nhiên, vật liệu, hóa chất của cơ sở

Bảng 2. Khối lượng nguyên, vật liệu sử dụng trong giai đoạn hoạt động

- Đối với nguyên vật liệu phục vụ quá trình sản xuất của cơ sở được vận chuyển về Nhà máy và tập kết, phân loại, lưu giữ tại khu vực có diện tích 300 m2 bên trong nhà xưởng, cạnh cửa ra vào. Do đặc thù khối lượng nguyên liệu lớn, các phương tiện vận chuyển thường xuyên ra vào. Vì vậy, khu vực này sẽ được phân khu kẻ vạch, tạo không gian thoáng, thuận lợi cho việc bốc dỡ, vận chuyển.

- Đối với các hóa chất sử dụng: sẽ được bố trí lưu tại khu vực góc nhà xưởng, có diện tích 25 m2, chiều cao kho chứa là 3m, sàn được đổ nền bê tông chịu lực. Các hóa chất sẽ được chứa trong các thùng có nắp đậy và các bao kín, đặt trên các pallet gỗ có kích thước 1m×1m.

Các hóa chất được Cơ sở sử dụng thuộc danh mục hóa chất được phép sử dụng theo quy định, được phân phối rộng rãi trên thị trường Việt Nam và được đơn vị cung cấp giao theo kế hoạch sản xuất. Vì vậy, cơ sở không có nhu cầu lưu giữ hóa hóa chất dài hạn.

4.2. Nhu cầu sử dụng nhiên liệu (điện, nước, gas/dầu)

a. Nhu cầu sử dụng điện

Điện cấp cho cơ sở được lấy từ đường dây điện do Công ty điện lực thành phố cấp, được đấu nối từ trạm biến áp của KCN Phú Nghĩa. Khi cơ sở đi vào hoạt động ổn định, lượng tiêu thụ điện ước tính trung bình khoảng 40.000 (kW/tháng).

Dự kiến nhà máy sẽ sử dụng 01 máy phát điện dự phòng công suất 90 kVA.

b. Nhu cầu sử dụng nước

Nguồn cấp nước cho cơ sở được lấy từ hệ thống cấp nước của KCN Phú Nghĩa. Nhu cầu sử dụng nước cho các mục đích: sinh hoạt, sản xuất và PCCC.

Nước cấp cho sinh hoạt

Khi nhà máy đi vào hoạt động sẽ có 40 cán bộ công nhân viên làm việc.

Nước dùng cho mục đích sinh hoạt của cán bộ công nhân viên trong công ty như: rửa tay chân, WC.

Nước cấp cho mục đích sinh hoạt được dẫn đến các đường ống được bố trí xung quanh nhà máy. Theo bảng 3.1 – TCXDVN 33:2006 cấp nước – mạng lưới đường ống và công trình tiêu chuẩn thiết kế thì hệ số sử dụng nước cho 1 công nhân viên tại khu công nghiệp (giai đoạn năm 2020) khoảng 45 lít/người/ngày (0,045 m3/người/ngày). Như vậy, lượng nước sử dụng cho 40 công nhân viên:

QVS = 40 người ´ 0,045 m3/người/ngày = 1,8 m3/ngày. Nước cấp cho sản xuất

Trong quá trình sản xuất, nước sạch được cấp cho các công đoạn: rửa nhựa sau khi xay, công đoạn rửa sau khi đùn ép nhựa, vệ sinh các bồn rửa nhựa và cấp cho hệ thống xử lý khí thải.

- Nước cấp cho công đoạn rửa nhựa sau khi xay (Q rửa 1):

Sau khi nhựa tấm được nghiền cắt thành các vảy nhựa nhỏ có kích thước khoảng 0,5 × 0,5 (cm) sẽ được chuyển đến 02 bồn rửa nhựa có kích thước và chất liệu như nhau. Thể tích của mỗi bồn rửa là 7 m3/bồn.

Trung bình mỗi bồn có thể chứa và rửa được 1,3 tấn nhựa/lần (1 lần rửa tương đương với 1 mẻ)

Dự kiến trung bình mỗi tháng, Nhà máy làm việc 26 ngày, tổng lượng nguyên liệu cần rửa trong 1 ngày là:

200 (tấn/tháng) : (26 ngày/tháng) = 7,7 (tấn/ngày). Như vậy, số mẻ nhựa rửa được trong 1 ngày là: 7,7 (tấn/ngày) : 1,3 (tấn/mẻ) = 6 (mẻ/ngày)

Tính toán đến sức chứa của bồn khi rửa nguyên liệu mỗi mẻ, lượng nước cấp cho mỗi bồn khoảng 70% thể tích, tương đương là 5.000 lit/bồn (5m3/bồn). Công đoạn rửa được tiến hành theo quy trình như sau:

Thuyết minh quy trình rửa:

Nguyên liệu sau khi xay nhỏ được cân theo khối lượng mỗi mẻ và chuyển vào lồng quay của bồn rửa thứ nhất để làm sạch cục bộ với nước sạch pha axit citric, thực hiện trong 30 phút. Do nguyên liệu nhựa polycarbonate đầu vào là các tấm chắn phòng sạch (của các nhà máy sản xuất), tấm chắn bàn làm việc và các khung nhựa hình hộp dùng để che máy móc,… đều có bản chất là nhựa sạch. Vì vậy, tại bước rửa thứ nhất có thể loại bỏ được 75 - 85% chất bẩn (nếu có) trong nhựa, sau khi kết thúc quá trình rửa tại bồn rửa 1, phần nước dính trên nhựa được loại bỏ bằng quá trình chuyển động văng. Do quá trình rửa tại bồn rửa 1 có chứa cặn nên sẽ phải thay mới sau 3 mẻ rửa (tương đương 2 lần thay nước/ngày)

Sau đó nhựa được tiếp tục chuyển sang bồn rửa thứ hai để tráng rửa lại với nước sạch trong vòng 15 phút. Do nhựa đã được rửa tương đối sạch tại bồn rửa 1 nên khi chuyển qua bồn rửa 2, lượng chất bẩn phát sinh gần như không đáng kể. Do vậy, nước rửa tại bồn rửa 2 được tái sử dụng cho các mẻ tiếp theo trong ngày. Dự kiến tần suất thay mới nước tại bồn rửa 2 là 1 lần thay nước/ngày.

Căn cứ theo tần suất thay thế nước, tổng lượng nước cấp cho quá trình rửa nhựa trong 1 ngày như sau:

STT Tên bồn Tần suất cấp nước Lượng nước cấp

1 Bồn rửa 1 (tương đương 3 mẻ/lần) Q1 = 2 × 5m3/lần = 10m3

2 Bồn rửa 2 (sử dụng cho 6 mẻ rửa) Q2 = 1 × 5m3/lần = 5m3

Tổng cộng (Qrửa 1 = Q1 + Q2) = 15 m3/ngày

- Nước cấp cho công đoạn rửa nhựa sau khi đùn ép nhựa (Qrửa 2):

Nhựa sau khi đun nóng chảy được ép đùn thành dạng sợi. Các sợi này được đưa qua 1 bồn chứa nước có kích thước: 4,0 × 2,25 × 1,0 (m) (dài × rộng × cao), dung tích 3m3 (Bồn 3) với mục đích định hình sản phẩm và làm mát dây nhựa trước khi đến công đoạn sấy tạo hạt. Theo hướng dẫn của nhà cung cấp thiết bị, mực nước tiêu chuẩn khi cấp vào bồn chiếm tối đa 80% thể tích bồn, tương đương lượng cấp vào lớn nhất là: 3m3 × 0,8 = 2,4 m3. Theo dự kiến của Chủ cơ sở, lượng nước trong Bồn 3 được thu gom và thay mới sau 10 ngày sử dụng. Như vậy:

- Lượng nước cấp lớn nhất là: 2,4 m3/ngày

- Lượng nước cấp trung bình vào bồn mỗi ngày là: (3m3 × 0,8) : 10 ngày = 0,24 m3/ngày (Qrửa 2).

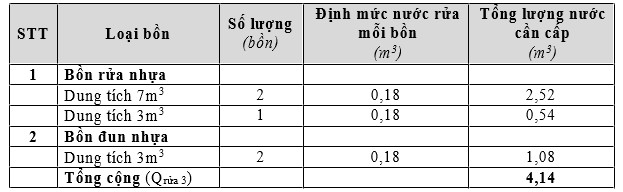

- Nước cấp cho nhu cầu vệ sinh các dụng cụ, thiết bị sản xuất (Qrửa 3):

Định kỳ 2 tuần/lần, nhà xưởng sẽ tiến hành vệ sinh, súc xả các dụng cụ sản xuất như: Bồn rửa nhựa nguyên liệu và bồn đun nhựa.

Tham khảo theo tài liệu Báo cáo phân tích xu hướng công nghệ của Sở KH&CN thành phố HCM (tháng 09/2018), trung bình để rửa 1 bồn chứa có thể tích 25m3 cần dùng 4,5m3 nước sạch (tương đương để rửa 1m3 bồn chứa cần dùng 0,18 m3 nước)

Định mức nước rửa cho các dụng cụ này như sau:

Như vậy tổng lượng nước cấp lớn nhất cho quá trình rửa các bồn chứa là 4,14 m3 Dự kiến khi nhà máy đi vào hoạt động, các bồn được vệ sinh định kỳ 1 tuần/lần thì lượng nước cấp trung bình mỗi ngày là: Qrửa 3 = 4,14 (m3) : 7 (ngày) = 0,6 (m3/ngày). - Nước cấp cho hệ thống xử lý khí thải

Theo thuyết minh công nghệ xử lý khí thải của Cơ sở, nước sạch được cấp cho hoạt động của tháp hấp thụ. Qua tính toán của đơn vị tư vấn lắp đặt hệ thống xử lý khí thải, lưu lượng khí trung bình ra vào tháp hấp thụ là khoảng 9.900 m3 khí/h.

Nước sạch được sử dụng để pha hóa chất hấp thụ cho tháp hấp thụ

Dung dịch hấp thụ (HCl) của tháp được thiết kế chứa trong khoang chứa có kích thước: D×R×C=2000 × 1500 × 500 (mm), tương ứng với thể tích là 1,5 m3. Theo tài liệu cung cấp của đơn vị thiết kế hệ thống xử lý cho Nhà máy, tổng lượng dung dịch duy trì trong khoang chứa chỉ chiếm tối đa 80% thể tích thực của khoang. Như vậy, lượng dung dịch sử dụng sẽ là 1,2 m3.

Nước và hóa chất trong tháp hấp thụ được cấp theo cơ chế tuần hoàn. Trung bình sau 10 ngày sẽ tiến hành xả và thay nước mới. Như vậy:

Lượng nước cấp lớn nhất cho hệ thống xử lý khí thải là: 1,2 m3/ngày

Trung bình lượng nước cấp trong 1 ngày cho hệ thống xử lý khí thải là: QKT = 1,2 (m3) : 10 ngày = 0,12 (m3/ngày)

Nước cấp cho hoạt động PCCC

Trước khi đi vào hoạt động, nhà máy sẽ lắp đặt hệ thống chữa cháy vách tường Lưu lượng bơm đối với hệ chữa cháy vách tường:

Theo TCVN 2622 : 1995 ta có:

- Lưu lượng cấp nước chữa cháy trong nhà là: 2 × 2.5 l/s = 5 l/s

- Lưu lượng cấp nước chữa cháy ngoài nhà là: 1 × 20 l/s = 20 l/s

Do vậy lưu lượng cần thiết đối với hệ chữa cháy vách tường là: 5 + 20 = 25 l/s Lưu lượng cho bơm chữa cháy hệ chữa cháy vách tường là: 25 l/s ~ 90 m3/h

Theo yêu cầu của PCCC bể nước chữa cháy cho công trình có dung tích tối thiểu bằng 3 giờ đối với hệ thống chữa cháy vách tường.

Do vậy tổng lượng nước cần cấp cho hệ thống chữa cháy là: V = 90 (m3/h) × 3 (h) = 270 m3

Điểm cấp nguồn của cho nhà máy được lấy từ nguồn cấp từ KCN Phú Nghĩa, đấu nối về bể chứa sẵn có của Viện cơ khí năng lượng và mỏ - Vinacomin.

5. Các thông tin khác liên quan đến cơ sở

5.1. Các hạng mục công trình chính

Viện cơ khí năng lượng và mỏ (Vinacomin) đã hoàn thiện xây dựng các hạng mục công trình chính (gồm 03 nhà xưởng, 01 khu nhà văn phòng) cùng một số hạng mục công trình phụ trợ khác tại lô CN09, KCN Phú Nghĩa, huyện Chương Mỹ, thành phố Hà Nội.

Phần nhà xưởng do Công ty TNHH thuê thuộc hạng mục Nhà xưởng số 1 với diện tích xây dựng là 2.250 m2. Hiện tại, chủ cơ sở chỉ thuê một phần diện tích nhà xưởng số 1, với tổng diện tích sử dụng là 1.800 m2 (theo Hợp đồng số 1205/2019/HĐTNXVKT) để bố trí máy móc thiết bị sản xuất và khu vực chứa nguyên liệu, sản phẩm. Phần diện tích còn lại của nhà xưởng 1 là 450 m2 vẫn thuộc quyền quản lý và sử dụng của Nhà máy chế tạo máy mỏ - Viện cơ khí năng lượng và mỏ (Vinacomin), Nhà máy chế tạo máy mỏ đang sử dụng 450 m2 này vào việc lưu chứa máy móc thiết bị của nhà máy.

Hiện trạng khu vực nhà xưởng có sẵn cho thuê của Viện cơ khí năng lượng và mỏ (Vinacomin) đã được đầu tư hoàn thiện, với kết cấu nhà xưởng:

- Nền bê tông mác #250, dày 150mm

- Tường xây gạch cao khoảng 1,2m, phần tường trên ốp tôn mạ kẽm và tấm nhựa lấy sáng, mái lợp tôn dày 0,45mm độ dốc 15%, xà gồ Z200, kèo thép tiền chế, trần cao trên 10m.

- Cửa ra vào bằng tôn, khung sắt hộp, mở trượt sang hai bên, trên một cánh có cửa thoát nạn D2 (rộng 1,2m; cao 2,2m). Tổng cộng có 4 bộ cửa

- Cửa sổ kính, kích thước 3×3m

- Hệ thống thông gió tự nhiên gồm: cửa chớp (kích thước 1,2 × 27,75m) và hệ thống 02 cửa trời thoát khói tự nhiên

- Bên trong nhà xưởng đã được bố trí sẵn khu vực văn phòng, với diện tích là 75m2 Hiện trạng nhà xưởng vẫn đáp ứng được nhu cầu sử dụng của Cơ sở. Vì vậy, chủ cơ sở không tiến hành cải tạo, mà chỉ vận chuyển lắp đặt máy móc thiết bị tại nhà xưởng và đi vào hoạt động.

Mặt bằng phần nhà xưởng 1.800 m2 được bố trí khi cơ sở đi vào hoạt động như sau:

Gửi bình luận của bạn