Sử dụng công nghệ nhiệt hóa hơi thay thế cho những phương pháp xử lý rác thải cũ

Xử lý chất thải rắn bằng phương pháp nhiệt nhằm mục đích giảm thể tích chất thải rắn và thu hồi năng lượng nhiệt, là một trong những yếu tố quan trọng trong hệ thống quản lý tổng hợp chất thải rắn Xử lý chất thải rắn bằng phương pháp nhiệt là quá trình sử dụng nhiệt để chuyển đổi chất thải từ dạng rắn sang dạng khí, lỏng và sản phẩm rắn còn lại... đồng thời giải phóng năng lượng nhiệt.

Ngày đăng: 19-11-2021

3,129 lượt xem

Sử dụng công nghệ nhiệt hóa hơi thay thế cho những phương pháp xử lý rác thải cũ

CÁC PHƯƠNG PHÁP XỬ LÝ RÁC THẢI BẰNG NHIỆT

Xử lý chất thải rắn bằng phương pháp nhiệt nhằm mục đích giảm thể tích chất thải rắn và thu hồi năng lượng nhiệt, là một trong những yếu tố quan trọng trong hệ thống quản lý tổng hợp chất thải rắn Xử lý chất thải rắn bằng phương pháp nhiệt là quá trình sử dụng nhiệt để chuyển đổi chất thải từ dạng rắn sang dạng khí, lỏng và sản phẩm rắn còn lại... đồng thời giải phóng năng lượng nhiệt.

- Quá trình đốt: là quá trình oxy hoá khử chất thải rắn bằng oxy không khí ở nhiệt độ cao. Quá trình đốt được thực hiện với lượng oxy (không khí) lý thuyết được xác định theo phương trình đốt cháy hoàn toàn chất thải rắn gọi là quá trình đốt hoá học (stoichiometric combustion). Quá trình đốt được thực hiện với lượng không khí lớn hơn so với lý thuyết được gọi là quá trình đốt dư khí.

- Quá trình khí hoá: là qúa trình đốt không hoàn toàn chất thải rắn dưới điều kiện thiếu không khí (substoichiometric condition) so với lý thuyết và tạo ra các khí cháy như cacbon monooxide (CO), hydrogen (H2) và các khí hydrocacbon.

- Quá trình nhiệt phân: là quá trình xử lý chất thải rắn bằng phương pháp nhiệt trong điều kiện hoàn toàn không có oxy. Quá trình nhiệt tuân thủ theo nguyên tắc “3 T”: nhiệt độ (Temperature) – độ xáo trộn (Turbulence) - thời gian lưu cháy (Time)

- Nhiệt độ (Temperature): phải đủ cao bảo đảm để phản ứng xảy ra nhanh và hoàn toàn, không tạo dioxin (nhiệt độ đốt đối với chất thải nguy hại là trên 1100oC, chất thải rắn sinh hoạt >900oC), đạt hiệu quả xử lý tối đa.

- Độ xáo trộn (Turbulence): Để tăng cường hiệu quả tiếp xúc giữa chất thải rắn cần đốt và chất oxy hoá.

- Thời gian (time): thời gian lưu cháy đủ lâu để phản ứng cháy xảy ra hoàn toàn.

- So sánh phương pháp thiêu đốt với các phương pháp xử lý khác như chôn lấp thì ưu điểm của phương pháp nhiệt là:

- Thể tích và khối lượng chất thải rắn giảm tới mức nhỏ nhất so với ban đầu , chất thải rắn được xử lý khá triệt để.

- Thu hồi năng lượng: nhiệt của quá trình có thể tận dụng vào nhiều mục đích như chạy máy phát điện, sản xuất nước nóng.

-

Phương pháp này chỉ cần một diện tích đất tương đối nhỏ trong khi phương pháp

chôn lấp cần phải có một diện tích rất lớn. - Hiệu quả xử lý cao đối với các loại chất thải hữu cơ chứa vi trùng lây nhiễm (chất thải y tế), cũng như các loại chất thải nguy hại khác (thuốc bảo vệ thực vật, dung môi hữu cơ, chất thải nhiễm dầu....); chất thải trơ về mặt hoá học, khó phân huỷ sinh học.

- Tro, cặn còn lại chủ yếu là vô cơ, trơ về mặt hoá học.

- Tuy nhiên, phương pháp đốt không phải giải quyết được tất cả các vấn đề của chất thải rắn. Phương pháp này có một vài bất lợi sau đây:

- Công nghệ phức tạp. Vốn đầu tư ban đầu và chi phí vận hành cao hơn so với các phương pháp xử lý khác.

- Không phải tất cả các chất thải rắn đều có thể đốt được thuận lợi. Những loại chất thải có hàm lượng ẩm quá cao hoặc chất thải có thành phần không cháy cao (chất thải vô cơ) không thuận lợi cho quá trình xử lý nhiệt.

- Những nguy cơ tác động đến con người và môi trường có thể xảy ra, nếu các biện pháp kiểm soát quá trình đốt, xử lý khí thải không đảm bảo. Việc kiểm soát các vấn đề ô nhiễm do kim loại nặng từ quá trình đốt có thể gặp khó khăn đối với chất thải có chứa kim loại như Pb, Cr, Cd, Hg, Ni, As....

Đối với chất thải nguy hại, phương pháp nhiệt có nhiều ưu điểm hơn các phương pháp xử lý khác, đặc biệt đối với chất thải nguy hại không thể chôn lấp mà có khả năng cháy. Phương pháp này áp dụng cho tất cả các dạng chất thải rắn, lỏng, khí.

Kỹ thuật xử lý chất thải rắn áp dụng các quá trình nhiệt phát sinh các một số tác động đến môi trường xung quanh bao gồm: khí, bụi, chất thải rắn, và chất thải lỏng nếu thiết kế lò sai hoặc kiểm soát, vận hành lò đốt không đảm bảo. Do đó, khi áp dụng phương pháp nhiệt để xử lý chất thải rắn, các lò đốt thiết bị phải được trang bị hệ thống kiểm soát sự phát thải. Các chất ô nhiễm không khí được tạo ra có liên quan trực tiếp đến thành phần chất thải được đốt. Các chất ô nhiễm cần kiểm soát là: NOx, SO2, CO, và bụi. Các hợp chất kim loại nặng: như As, Hg, Cd, Be, Cr, Cu, Pb, Mn, Mo, Ni, Se, Sn, V, Zn. Các hợp chất halogen hữu cơ: Là hợp chất nguy hiểm bao gồm PAH (hydrocacbon đa vòng), Polychlorinated dibenzo (PCB), Polychlorinate dibenzo para dioxin (PDD), polychlorinate dibenzo furan (PCDF)....

1. Phương pháp đốt

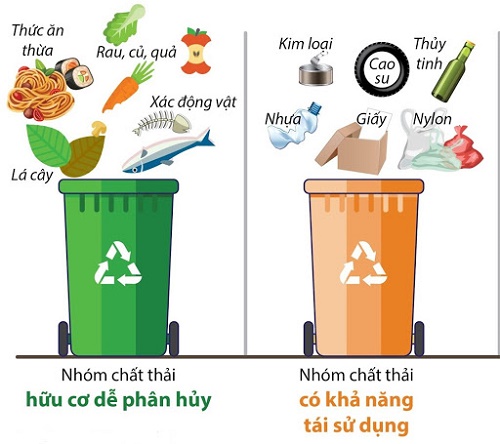

Các hệ thống lò đốt có thể được thiết kể để vận hành với 2 loại chất thải rắn: chất thải rắn chưa phân loại (mass –fired) và chất thải rắn đã phân loại (phần còn lại sau khi đã tách phần có khả năng tái sinh được đem đi đốt).

Công nghệ thiêu đốt là đốt chất thải một cách có kiểm soát trong một vùng kín, mang nhiều hiệu quả. Quá trình đốt được thực hiện hoàn toàn, phá hủy hoàn toàn chất thải độc hại bằng cách phá vỡ các liên kết hóa học, giảm thiểu hay loại bỏ hoàn toàn độc tính. Hạn chế tập trung chất thải cần loại bỏ vào môi trường bằng cách biến đổi chất rắn, lỏng thành tro.

Việc quản lý kim loại, tro và các sản phẩm của quá trình đốt là khâu quan trọng. Tro là một dạng vật liệu rắn và trơ bao gồm C, muối, kim loại. Trong quá trình đốt, tro tập trung ở buồng đốt (tro đáy), lớp tro này xem như chất thải nguy hại. Các hạt tro có kích thước nhỏ có thể bị cuốn lên cao (tro bay). Tàn tro cần chôn lấp an toàn vì thành phần nguy hại sẽ trực tiếp gây hại. Lượng kim loại nặng được xác định qua việc kiểm tra khói thải và tro dư của lò đốt.

Thành phần khí thải chủ yếu là CO2, hơi nước, NOx, hydrigen cloride và các khí khác. Các khí vẫn tiềm ẩn khả năng gây hại cho con người và môi trường, vì vậy cần có hệ thống xử lý khói thải từ lò đốt.

1.1 Một số công nghệ đốt chất rắn hiện nay

Những thiết bị đốt chuyên dụng thường có những thành phần sau:

- Hệ thống nhận chất thải và bảo quản chất thải.

- Hệ thống nghiền, phối trộn và cung cấp chất thải

- Thiết bị đốt bằng dầu, gas hoặc điện

- Buồng đốt sơ cấp

- Buồng đốt thứ cấp

- Thiết bị thu hồi nhiệt dư

- Hệ thống xử lý khí thải và ống khói.

- Lò đốt thường được chia làm 2 buồng

- Buồng đốt chính: gồm 2 giai đoạn

+ Giai đoạn 1: chất thải được sấy khô.

+ Giai đoạn 2: cháy và khí hóa.

- Buồng đốt sau: gồm 3 giai đoạn

+ Giai đoạn 3: phối trộn.

+ Giai đoạn 4: cháy ở dạng khí.

+ Giai đoạn 5: ôxi hoá hoàn toàn.

Các yếu tố quyết định sự hiệu quả của lò đốt: sự cân bằng năng lượng, hệ thống kiểm soát chế độ đốt, nhiệt độ nóng chảy trong buồng đốt, độ ẩm của chất thải.

Phương pháp đốt là phương pháp hiệu quả và kinh tế nhất để xử lý triệt để chất thải y tế nguy hại.

1.2 Các kiểu lò cơ bản

a. Buồng đốt ghi (lò tĩnh)

Cấu tạo của buồng đốt ghi: Phía dưới là ghi đốt, các phía xung quanh là tường buồng đốt và phía trên là trần hoặc các bộ phận nhận nhiệt.

Chất thải được trải trên ghi lò trong quá trình cháy. Trong đó, ghi lò là bộ phận quan trọng, vừa để đỡ chất đốt cháy ở pha rắn, vừa là bộ phận phân phối khí, vừa là nơi để tháo tro, xỉ. Bởi vậy, việc chọn ghi lò thích hợp là điều quan trọng đảm bảo cho quá trình cháy tốt.

Hình 1: Cấu tạo của buồng đốt ghi

- Ưu điểm: Cấu tạo đơn giản, có thể đảm bảo nhiệt độ lớn hơn 10000C.

- Nhược điểm:

- Không xáo trộn được chất thải trong quá trình cháy; tro, xỉ tạo ra trong quá trình cháy nằm lẫn vào chất thải chưa cháy hết. Hiệu suất phụ thuộc vào người vận hành.

- Lò đáy tĩnh không có khả năng làm việc liên tục trong 24h/ngày mà chỉ có khả năng làm việc từ 8-16h/ngày.

b. Buồng đốt xoáy lốc

Trong buồng đốt xoáy lốc, chất thải rắn không xếp theo lớp, quá trình cháy tiến hành một phần tương tư như cháy tầng, một phần mang đặc điểm cháy trong không gian. Khi sử dụng loại buồng đốt này cần phải thực hiện phân loại chất thải trước nhằm tách những tạp chất, cắt nhỏ và tách kim loại. Buồng đốt xoáy lốc chỉ dùng để đốt chất thải rắn có ít kim loại.

- Ưu điểm:

- Nhiệt thế thể tích cao, cháy ổn định, cháy kiệt;

- Quá trình cháy chất thải hiệu quả với hệ số không khí thừa nhỏ;

- Nhược điểm:

- Cấu tạo buồng đốt phức tạp, giá thành cao, chi phí cho khâu nghiền nhỏ chất thải lớn;

- Chất thải đốt cháy ở nhiệt độ cao nên lượng khí NOx trong khói tăng lên, khả năng gây ô nhiễm môi trường tăng.

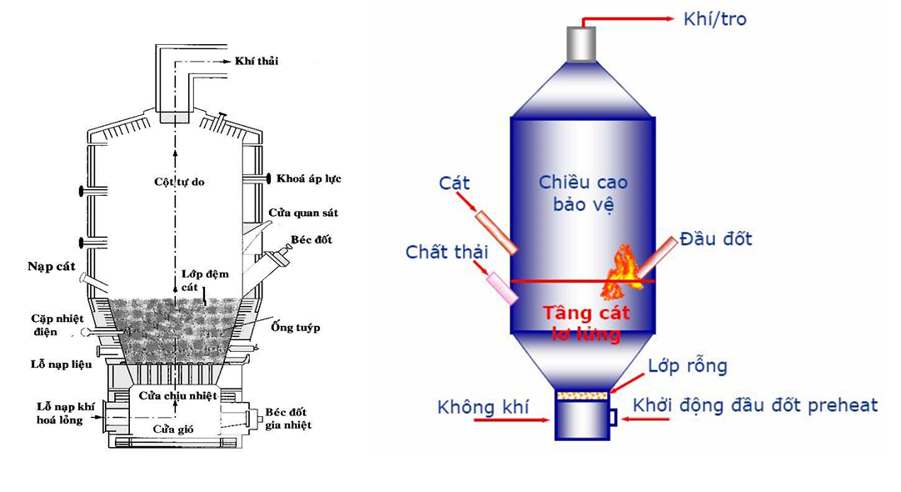

c. Lò đốt tầng sôi (tháp đốt tầng sôi / Fluid – Bed Furnace)

Đặc trưng: trong vùng đốt có các hạt vật liệu ở trạng thái tầng sôi (thực hiện bằng dòng không khí chuyển động lên trên). Vị trí của lớp hạt luôn dao động, khe hở của các hạt tăng lên, chiều cao của các lớp hạt tăng tạo nên các trạng thái giống như lơ lửng trong dòng khói gọi là trạng thái sôi.

- Giá trị nhiệt lượng: 930 ÷ 42000 kJ/kg;

- Độ ẩm: 0 ÷ 90 %;

- Thời gian lưu: 5 ÷ 8 s;

- Nhiệt độ: 850 ± 50 oC.

Hình 1.2: Lò đốt tầng sôi

Ứng dụng: phương pháp đốt thường được áp dụng để xử lý các loại chất thải sau:

- Rác độc hại về mặt sinh học;

- Rác không phân hủy sinh học;

- Chất thải có thể bốc hơi và do đó dễ phân tán;

- Chất thải có thể cháy ở nhiệt độ dưới 4000C

- Chất thải chứa halogen, chì, thủy ngân, cadmimum, nitơ, photpho, sulfur;

- Chất thải dung môi;

- Dầu thải, nhũ tương dầu và hỗn hợp dầu;

- Nhựa, cao su và mủ cao su;

- Rác dược phẩm;

- Nhựa đường axit và đất sét đã sử dụng;

- Chất thải phenol;

- Mỡ, sáp;

- Chất thải rắn bị nhiễm khuẩn bởi các hóa chất độc hại.

d. Lò đốt Plasma

Nhiệt phân chất thải bằng hồ quang điện – thực hiện quá trình đốt ở nhiệt độ cao để tiêu hủy chất thải có tính độc cực mạnh. Có thể xử lý tất cả các loại chất thải. Chất thải được đưa vào buồng phản ứng trục đứng, sau đó qua ba giai đoạn xử lý:

Ngọn lửa plasma phun vào chất thải: nhiệt độ plasma 70.0000C có thể nung chảy chất vô cơ của rác thải ở đáy lò phản ứng;

Giai đoạn khí hoá: chủ yếu sinh ra khí CO và H2, các dòng khí nóng sẽ bốc lên theo hướng ngược chiều với khối chất thải;

Giai đoạn nhiệt phân: chất hữu cơ bị phân hủy chuyển đổi và kết hợp cùng các khí hóa khác tạo thành khí tổng hợp, gọi tắt là syngas. Dòng khí này được dẫn ra khỏi lò phản ứng và trở thành nguyên liệu trong các công đoạn tạo thành năng lượng.

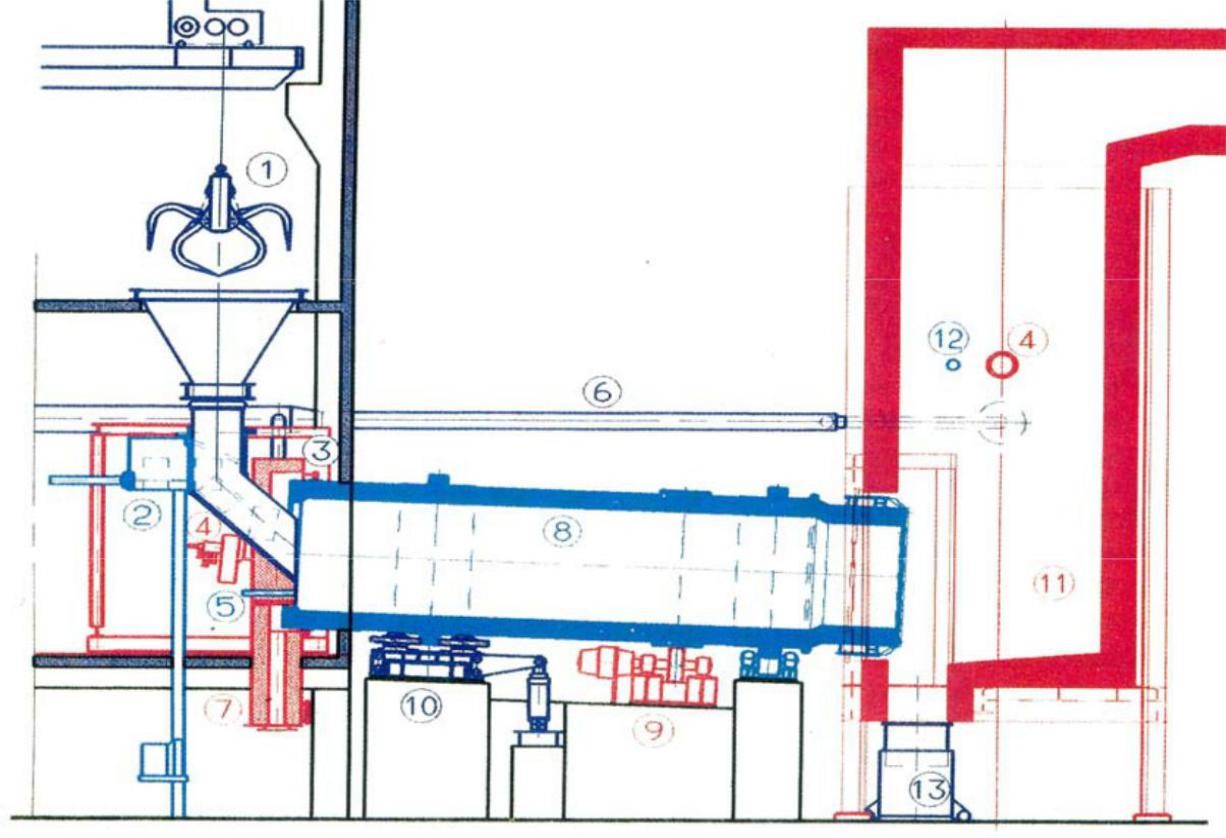

e. Lò đốt thùng quay (Rotary – Kiln Incineration)

Đây là loại lò đốt được sử dụng khá phổ biến ở các nước tiên tiến hiện nay, lò đốt có nhiều ưu điểm bởi quá trình xáo trộn rác tốt, đạt hiệu quả cao. Lò đốt thùng quay được sử dụng để đốt, xử lý các loại chất thải công nghiệp và đốt chất thải đặc biệt. Nó phù hợp xử lý mọi dạng chất thải: chất thải rắn, chất thải dạng bùn và lỏng đều có thể đốt trong lò quay. Ở Mỹ lò đốt thùng quay chiếm tới 75% số lò đốt chất thải nguy hại, lò đốt tầng sôi chiếm 10%, còn lại 15% các loại lò khác.

Lò quay đặc biệt phù hợp khi thiết kế thiết bị xử lý chất thải mà chưa biết rõ thành phần của chúng trong tương lai.

Năng suất của lò dao động rộng do sự đa dạng của vật liệu và điều kiện vận hành.

Hệ thống lò quay bao gồm các bộ phận chủ yếu sau:

- Bộ phận cấp chất thải vào;

- Thùng quay (buồng đốt sơ cấp) với kết cấu bền vững;

- Cơ cấu chuyển động: động cơ, bánh răng...;

- Buồng đốt thứ cấp;

- Các thiết bị cấp không khí và làm kín;

- Các thiết bị thu gom tro, xỉ.

Hình 1.3: Lò đốt thùng quay

|

1. |

Cầu trục cấp chất thải |

8. Buồng đốt sơ cấp (thùng quay) |

|

|

2. Cơ cấu thủy lực |

9. Bệ đỡ |

||

|

3. |

Không khí sơ cấp |

10. |

Hộp số |

|

4. |

Mỏ đốt dầu |

11. |

Buồng đốt thứ cấp |

|

5. |

Bơm chất lỏng, bùn cặn dung môi, chất keo |

12. |

Vòi phun nước |

|

6. |

Không khí cấp hai |

13. |

Bộ phận thải tro, xỉ |

7. Tường trước của lò quay

Lò quay khi đốt chất thải thường được gọi là lò đốt thùng quay vì được hình thành từ hai kiểu buồng đốt: buồng đốt thứ nhất (đốt sơ cấp) là buồng đốt thùng quay và buồng đốt thứ hai (đốt thứ cấp) là buồng đốt đứng nối tiếp với nhau.

Buồng đốt sơ cấp (thùng quay): phần chính là hình trụ, bên trong là lớp gạch vật liệu chịu lửa, đến lớp cách nhiệt và bên ngoài là lớp vỏ kim loại.

Không gian hình trụ có thể được chất thải chiếm đến 20% và chất thải này tạo thành lớp liệu chuyển động. Nhờ lò chuyển động quay và dưới góc nghiêng nên lớp chất thải được xáo trộn liên tục và đi từ đầu lò xuống cuối lò (cao xuống thấp). Chính bởi sự quay và đảo trộn chất thải va đập vào thành lò lặp đi lặp lại, do đó yêu cầu tường lò phải có độ bền cơ và hóa cao.

- Ưu điểm:

- Chất thải được nạp liên tục nhờ việc vận chuyển như trên nên những sản phẩm của các giai đoạn sấy, nhiệt phân, khí hóa là hoàn toàn. Tro, xỉ được tháo, tách riêng ra khỏi chất thải chưa cháy hết, không ảnh hưởng tới quá trình cháy.

- Lò có khả năng đốt nhiều loại chất thải ở nhiệt độ cao như: rắn, lỏng, bùn,

- Lò có khả năng điều chỉnh thời gian lưu, năng suất lò bằng cách tăng góc nghiêng hay tăng tốc độ quay.

- Nhược điểm:

- Dòng khói thải chứa nhiều bụi.

- Độ kín của lò hạn chế do phải chuyển động, trong thùng quay có sự va đập chất thải vào thành lò nên tường lò dễ bị mài mòn.

- Lượng không khí dư cao có thể lên tới 1,5÷ 2,0.

- Giá thành lắp đặt, vận hành khá cao.

2. Phương pháp nhiệt phân

Hệ thống nhiệt phân: Nhiệt phân là quá trình phân hủy hay biến đổi hóa học chất thải rắn ở nhiệt độ cao trong điều kiện không có oxy. Phản ứng quan trọng nhất trong quá trình nhiệt phân là bẻ gãy mạch liên kết C – C, không có xúc tác, chúng tạo thành những gốc tự do và có đặc tính chuỗi, nhiệt độ càng tăng thì sự cắt mạch càng hiệu quả. Sản phẩm của quá trình nhiệt phân chất thải rắn thu được gồm các chất ở dạng khí, lỏng và rắn. Ở nhiệt độ cao, các sản phẩm dạng lỏng một mặt bị hoá hơi và mặt khác tiếp tục bị nhiệt phân cắt mạch tạo thành các sản phẩm đơn giản hơn. Chất rắn (cặn cacbon) hay sản phẩm cốc hoá thu được là do sự phân hoá hydrocacbon đến cacbon tự do. Sản phẩm cuối cùng của quá trình nhiệt phân chất thải rắn là nhiên liệu ở dạng khí (khí cháy), rắn (muội than) hoặc lỏng (dầu đốt) và tro.

- Ưu điểm:

-

Quá trình nhiệt phân xảy ra ở nhiệt độ thấp (so với các công nghệ đốt khác). Do

vậy, làm tăng tuổi thọ của vật liệu chịu lửa, giảm chi phí bảo trì. - Kiểm soát được chế độ nhiệt phân sẽ tiết kiệm được nhiên liệu vì buồng nhiệt phân chính là nguồn cung cấp khí gas cho buồng thứ cấp.

-

Quá trình nhiệt phân không đòi hỏi sự xáo trộn nên sẽ giảm được lương bụi phát

sinh, trong nhiều trường hợp không cần trang bị thiết bị xử lý bụi. - Các cấu tử có thể thu hồi được tập trung trong bã rắn hoặc nhựa để thu hồi; Các chất bay hơi có giá trị kinh tế có thể được ngưng tụ để thu hồi; Phần hơi không ngưng tụ, cháy được coi như nguồn cung cấp năng lượng.

- Nhược điểm:

- Trang thiết bị hiện đại cho nên cần vốn đầu tư cao;

- Bảo trì bảo dưỡng tương đối khó khăn;

- Nhân viên vận hành yêu cầu có hiểu biết chuyên môn cao.

3. Công nghệ nhiệt hóa hơi

Muốn xử lý rác thải cần có công nghệ phù hợp, thay đổi theo thành phần rác thải. Cần nắm rõ các thành phần này ở các mức nhiệt độ sẽ chuyển hóa như thế nào, từ đó điều chỉnh nhiệt độ để xử lý rác và hạn chế phát sinh các chất độc hại.

Mục đích của công nghệ xử lý rác thải bằng nhiệt hóa hơi là: Hạn chế tạo ra các tiền chất gây ung thư bằng cách tách các tiền chất C6H6, O2, Cl2 tránh tiếp xúc nhau và loại bỏ các điều kiện về nhiệt độ, từ đó tránh tạo các hợp chất gây ưng thư như Dioxin, PAH,…

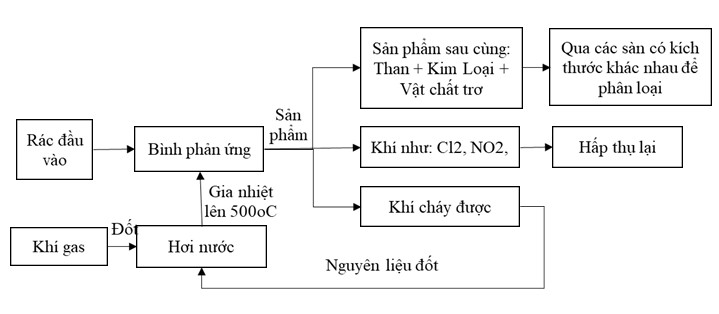

- Nguyên lý hoạt động của phương pháp xử lý rác bằng công nghệ nhiệt hóa hơi:

Rác không phân loại đầu vào tại nhà máy và không cần xã hội hóa phân loại rác. Xe tiếp liệu cấp đầu vào tại kho xử lý vô trùng và Robot gắp tất cả các loại rác vào xe GÒN sau đó đưa vào modul xử lý nhiệt hóa hơi (Bình phản ứng).

Ban đầu dùng khí gas đốt làm nước bốc hơi, sau đó gia nhiệt lên 500oC đưa qua bình phản ứng, quá trình nhiệt hóa hơi diễn ra. Quá trình nhiệt hóa hơi không đốt rác, chỉ chuyển hóa bằng nhiệt nên giữ lại được thành phần cacbon trong vật chất, tạo thành than và do không đốt rác nên hạn chế tạo ra các chất độc hại.

Sản phẩm sau quá trình nhiệt hóa hơi gồm: Than, kim loại, vật chất trơ và khí. Các khí sẽ được hấp thụ qua các dung dịch khác nhau tại các nhiệt độ khác nhau, các khí còn lại sau hấp thụ là khí cháy sẽ được dẫn vào làm nguyên liệu đốt cấp nhiệt hóa hơi nước. Còn các chất rắn như: than, kim loại và vật chất trơ sẽ được đua qua các sàn có kích thước khác nhau để phân loại.

Đây là hệ thống xử lý rác không ống khói và không tạo ra khói. Cần quỹ đất ít so với công nghệ đốt hoặc nhiệt phân, và cần quỹ đất rất ít so với công nghệ chôn cất hoặc ủ. Không đốt nên không tạo ra khí CO2 nguy hiểm. Không chôn, không ủ nên không bị gây ô nhiễm nguồn nước.

- Hiệu quả kinh tế

- Xử lý toàn bộ chất thải rắn đầu vào không cần qua quá trình phân loại

- Xử lý chất thải rắn có ẩm độ cao.

- Nhân công không tiếp xúc với rác đầu vào.

- Chi phí vận hành và bảo trì thấp hơn nhiều so với các hệ thống công nghệ khác.

- Hệ thống được thiết kế khép kín để thu hồi khí gas tổng hợp dùng làm nhiên liệu, không thải khí độc hại ra môi trường.

- Hệ thống phụ trợ cấp hơi quá nhiệt sử dụng khí gas tổng hợp và khí hoá lỏng sẽ chỉ tạo ra chủ yếu CO2, H2O và số lượng không đáng kể NOx.

- Nước thải từ rác được xử lý đồng thời khi xử lý chất thải rắn qua quy trình bốc hơi và ngưng tụ, có thể được tái sử dụng để tưới cây trồng.

- Thành phần bã sau xử lý gồm: than (từ rác hữu cơ) và các bã vô cơ đã được tiệt trùng như kim loại, thuỷ tinh, cát…

- Khu vực thu rác được thiết kế áp suất âm tránh thoát mùi hôi ra bên ngoài

- Tính ưu việt của công nghệ nhiệt hóa hơi

- Hệ thống xử lý rác được thiết kế dạng mô-đun:

+ Đơn giản hóa nhu cầu tăng / giảm công suất xử lý

+ Thuận tiện cho nhu cầu tăng / giảm công suất xử lý sau khi nhà máy đi vào hoạt động.

+ Đáp ứng nhu cầu công suất xử lý lớn nhỏ khác nhau từ 50 tấn / ngày.

+ Thuận lợi cho việc quy hoạch quản lý Chất thải rắn dạng phân cấp / phân bổ theo nhu cầu từng khu vực.

+ Có thể đặt nhà máy xử lý Rác gần hoặc trong thành phố

+ Giảm chi phí và những hệ lụy thứ cấp khi vận chuyển rác.

- Thu hồi được các thành phần kim loại trong rác. Đặc biệt những tấm màng Nhôm trong bao bì thực phẩm.

- Thành phần THAN sau xử lý có thể dùng làm nhiên liệu đốt, làm chất cải tạo đất hoặc các ứng dụng khác.

+ Khi dùng THAN sau xử lý rác để cải tạo đất, đồng nghĩa với việc mang Carbon trở lại đất

+ Góp phần giảm thiểu hiệu ứng khí thải nhà kính (1 kg Carbon = 3.7 kg CO2eq )

4. Công nghệ ủ rác bằng phương pháp chuyển hóa sinh học và hóa học

- Quá trình ủ phân hiếu khí

Công nghệ ủ rác bằng phương pháp chuyển hóa sinh học và hóa học là một quá trình biến đổi sinh học được sử dụng rất rộng rãi, mục đích là biến đổi các chất thải rắn hữu cơ thành các chất vô cơ dưới tác dụng của vi sinh vật. Sản phẩm tạo thành ở dạng mùn gọi là phân compost.

- Quá trình phân hủy chất thải lên men kỵ khí

Là quá trình biến đổi sinh học dưới tác dụng của vi sinh vật trong điều kiện kỵ khí. Quá trình phân hủy lên men kỵ khí được áp dụng rộng rãi trên thế giới. Sản phẩm cuối cùng khí metan, khí CO2 và chất mùn ổn định dùng làm phân bón.

- Quá trình chuyển hóa hóa học

Quá trình chuyển hóa hóa học bao gồm một loạt các phản ứng thủy phân được sử dụng để tái sinh các hợp chất như là gluco và một loạt các phản ứng khác dùng để tái sinh dầu tổng hợp, khí và axetat xenlulo. Kỹ thuật xử lý chất thải rắn bằng phương pháp hóa học phổ biến nhất là phản ứng thủy phân xenlulo dưới tác dụng của axit và quá trình biến đổi metan thành metanol.

- Phản ứng thủy phân axit:

(C6H10O5)n + H2O ® nC6H12O6

- Sản xuất metanol từ khí biogas chứa metan:

Metan được hình thành từ quá trình phân hủy yếm khí các chất thải rắn hữu cơ có thể được biến đổi thành metanol.

Quá trình biến đổi được thực hiện bằng hai phản ứng sau:

CH4 + H2O ® CO + 3 H2

CO + 2H2 ® CH3OH

Thuận lợi của việc sản xuất metanol từ khí biogas có chứa metan là metanol có thể lưu trữ và vận chuyển dễ dàng hơn là việc chuyển khí metan.

Tham khảo thêm Công nghệ xử lý rác bằng nhiệt phân thân thiện với môi trường, Quy hoạch dự án xử lý rác thải thành phố Vũng Tàu (2020-2035)

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Làm thế nào để vay vốn ngân hàng đầu tư xây dựng trang trại chăn nuôi heo cho thuê lại?

- › CHỈ DẪN KỸ THUẬT CÔNG TRÌNH XÂY DỰNG DỰ ÁN BỆNH VIỆN ĐA KHOA TỈNH

- › Dự án đầu tư xây dựng Nhà máy chế biến nông, lâm, thủy sản tập trung

- › Hỗ trợ thành lập hoặc tiếp quản doanh nghiệp trọn gói

- › Quản lý đầu tư dự án khu du lịch resort kết hợp y tế 2021

- › Đề nghị thực hiện đầu tư xây dựng dự án “Khu nhà ở xã hội công nhân VMG”

Gửi bình luận của bạn