Dự án đầu tư xây dựng Nhà máy chế biến nông, lâm, thủy sản tập trung

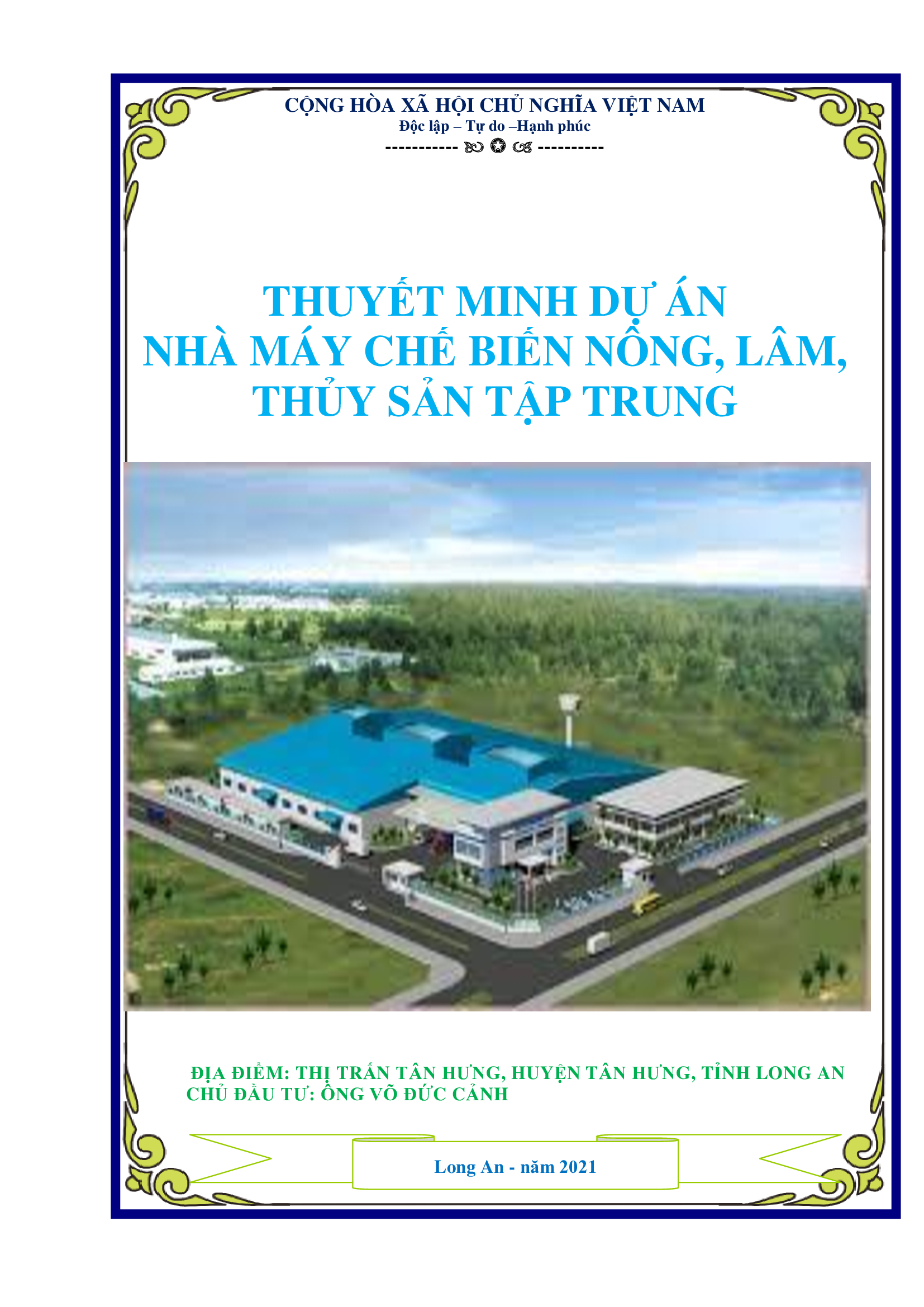

Nhà máy chế biến nông, lâm, thủy sản tập trung được đầu tư xây dựng mới hoàn toàn theo mô hình là một khu nhà máy nông sản hiện đại, đạt tiêu chuẩn. Công ty dự kiến đầu tư xây dựng dự án với quy mô xây dựng là nhà xưởng, xây dựng nhà kho, nhà văn phòng, công trình công cộng theo yêu cầu, các công trình hạ tầng và cảnh quan sẽ được bố trí hài hoà tự nhiên phục vụ tốt nhu cầu của khách hàng.

Ngày đăng: 09-12-2021

2,598 lượt xem

Dự án đầu tư xây dựng Nhà máy chế biến nông, lâm, thủy sản tập trung

CHƯƠNG I: GIỚI THIỆU NHÀ ĐẦU TƯ VÀ DỰ ÁN

I.1 Giới thiệu Nhà đầu tư

Tên chủ đầu tư

Sinh ngày Giới tính: Nam

Quốc tịch: Việt Nam

Thẻ căn cước công dân: Ngày cấp: 26/07/2019

Nơi cấp: Cục Cảnh sát Quản lý trật tự xã hội TP.HCM.

Địa chỉ thường trú: Quận 5, Thành phố Hồ Chí Minh, Việt Nam.

Chỗ ở hiện tại: Quận 5, Thành phố Hồ Chí Minh, Việt Nam.

I.2 Đơn vị tư vấn lập dự án đầu tư xây dựng công trình

Công ty Cổ phần Tư vấn đầu tư và Thiết kế xây dựng Minh Phương

Địa chỉ: 28 B Mai Thị Lựu, phường ĐaKao, quận 1, Tp.HCM.

Điện thoại: (028) 35146426; Fax: (08) 39118579

I.3 Mô tả sơ bộ dự án

Tên dự án: Nhà máy chế biến nông, lâm, thủy sản tập trung.

Địa điểm: Tại thị trấn Tân Hưng, huyện Tân Hưng, tỉnh Long An;

- Quỹ đất của dự án 10.800 m2.

- Mục tiêu đầu tư: Nhà máy chế biến nông, lâm, thủy sản tập trung được đầu tư xây dựng mới hoàn toàn theo mô hình là một khu nhà máy nông sản hiện đại, đạt tiêu chuẩn. Công ty dự kiến đầu tư xây dựng dự án với quy mô xây dựng là nhà xưởng, xây dựng nhà kho, nhà văn phòng, công trình công cộng theo yêu cầu, các công trình hạ tầng và cảnh quan sẽ được bố trí hài hoà tự nhiên phục vụ tốt nhu cầu của khách hàng.

Tiến độ thực hiện dự án:

+ Thời gian xây dựng: dự kiến từ tháng 10 năm 2022 đến tháng 10 năm 2023.

+ Thời gian vận hành kinh doanh: từ quý 4 năm 2023.

Hình thức đầu tư: Đầu tư xây dựng mới

Hình thức quản lý:

+ Ông Võ Đức Cảnh trực tiếp quản lý dự án.

+ Quá trình hoạt động của dự án được sự tư vấn của các chuyên gia trong nước và nước ngoài.

Nguồn vốn đầu tư: (đầu tư bằng nguồn vốn tự có và nguồn vốn huy động từ các thành phần kinh tế khác kể cả nguồn vốn vay.)

I.4 Thời hạn đầu tư:

Thời hạn đầu tư của dự án 50 năm

CHƯƠNG II: QUI MÔ ĐẦU TƯ VÀ GIẢI PHÁP CÔNG NGHỆ

II.1 Hình thức đầu tư

Đầu tư xây dựng mới Nhà máy chế biến nông, lâm, thủy sản tập trung trên khu đất 10.800 m2. Áp dụng giải pháp xây dựng công trình kiến trúc thân thiện môi trường, sinh thái, mang đặc sắc văn hóa nhưng không làm mất đi tính trang nhã và tiện dụng.

II.2 Phương án công nghệ

II.2.1 Phương án công nghệ chế biến thủy sản:

Danh mục máy móc, thiết bị dự kiến

Các máy móc, thiết bị chính của dự án Nhà máy chế biến nông, lâm, thủy sản tập trung khi đi vào hoạt động sản xuất được thể hiện ở bảng sau:

|

TT |

Trang thiết bị |

ĐVT |

Số lượng |

Nước sản xuất |

Công suất |

|---|---|---|---|---|---|

|

1 |

Kho lạnh (360 tấn) |

Cái |

1 |

Việt Nam |

2.000 tấn |

|

2 |

Băng chuyền IQF |

Cái |

2 |

Việt Nam |

750 kg/h |

|

3 |

Tủ đông gió |

Cái |

2 |

Việt Nam |

600 kg/h |

|

4 |

Tủ đông tiếp xúc |

Cái |

1 |

Việt Nam |

1 tấn/mẻ |

|

5 |

Máy đá vẩy |

Cái |

2 |

Nhật – Đài Loan |

30 tấn/ngày đêm |

|

6 |

Hệ thống máy nén chính |

Hệ |

2 |

Nhật |

540 KW |

|

7 |

Hệ thống điện động lực chiếu sáng |

Hệ |

2 |

|

|

|

8 |

Phòng tiền đông |

Cái |

1 |

Việt Nam |

1 tấn |

|

9 |

Lò hơi máy chiên, hấp, máy móc phục vụ chế biến |

Hệ |

1 |

Việt Nam |

60 KW |

|

10 |

Máy thực phẩm hấp |

Cái |

1 |

|

250 tấn/tháng |

Công nghệ sản xuất, vận hành các sản phẩm chế biến từ nông, lâm, thủy sản

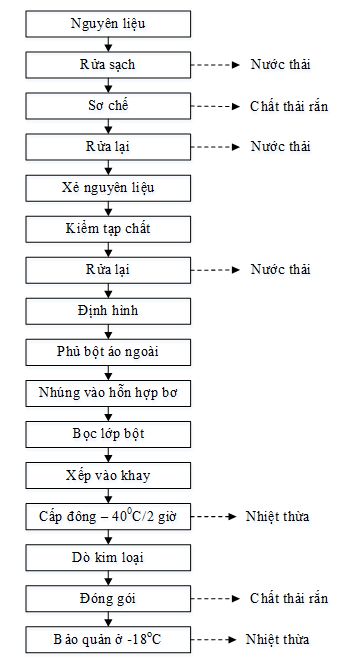

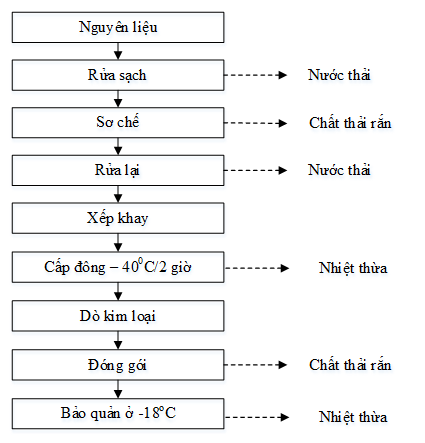

Quy trình chế biến sản phẩm tẩm bột

Thuyết minh quy trình:

Nguyên liệu được tiếp nhận được rửa bằng nước sạch nhằm giảm lượng vi sinh vật có ở nguyên liệu đồng thời loại bỏ tạp chất bên ngoài. Sau đó, nguyên liệu được sơ chế. Sản phẩm được rửa lần 2 qua 1 thau nước chứa nồng độ clo 10ppm, rửa lại bằng nước sạch nhiệt độ ≤ 50C, rửa bán thành phẩm ngập trong nước và khuấy đảo nhẹ.

Sản phẩm rửa xong để ráo mới tiến hành xẻ nguyên liệu, kiểm tạp chất và được rửa lại lần nữa trước khi định hình sản phẩm. Sau khi định hình, sản phẩm được phủ bột áo ngoài, nhúng vào hỗn hợp bơ và bọc lớp bột. Kế tiếp, sản phẩm được xếp vào khay. Sản phẩm sau khi xếp khuôn được đưa vào cấp đông trong các tủ cấp đông. Việc cấp đông tức là hạ thấp nhiệt độ sản phẩm đến một mức độ nhất định để ức chế sự phát triền của VSV, làm chậm sự hư hỏng, tăng thời gian bảo quản, đảm bảo khi sử dụng sản phẩm vẫn giữ được mức độ tươi tốt và chất lượng như trước khi cấp đông. Sản phẩm được cấp đông ở nhiệt độ - 40oC. Thời gian cấp đông khoảng 2 giờ.

Sau đó, sản phẩm cho qua máy dò kim loại trước khi bao gói để phát hiện và loại bỏ hoặc tái chế những sản phẩm có dính kim loại. Sau khi đã kiểm tra xong, các sản phẩm đạt yêu cầu sẽ được dán size cỡ được đóng gói và mang đi bảo quản ở -18oC.

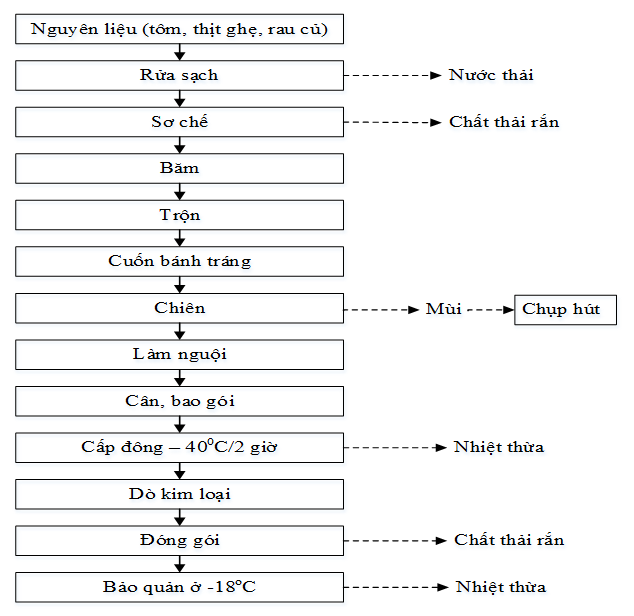

Quy trình chế biến sản phẩm chả giò

Thuyết minh quy trình:

Nguyên liệu tôm, thịt ghẹ, rau củ được rửa sạch để loại bỏ tạp chất trước khi sơ chế. Tại khâu sơ chế, tôm được bóc vỏ làm sạch. Sau đó, tôm, thịt ghẹ, rau củ được băm, trộn để làm nhân dùng để cuốn bánh tráng. Sau khi cuốn xong, chả giò được đem chiên để làm chín sản phẩm, bất hoạt enzyme, tiêu diệt vi sinh vật và hoàn thiện cấu trúc sản phẩm. Sản phẩm chiên trong dầu ở 140 – 160oC trong 10 – 15 phút. Yêu cầu chả giò có màu vàng, mùi vị thơm ngon. Dầu chiên dùng dầu lạc hay dầu đỗ tương đã tinh chế, có màu vàng nhạt, chỉ số axit nhỏ hơn hoặc bằng 1. Xếp các miếng chả sau khi chiên sao cho không chồng lên nhau. Mùi thành phẩm được nhà máy sử dụng chụp hút để khử mùi tốt, giúp mang lại không khí trong lành cho phòng chiên sản phẩm.

Làm nguội bằng cách tự nhiên hoặc quạt thổi. Sau khi được làm nguội, chả giò được chuyển qua phòng cân để kiểm tra lại trọng lượng trước khi cho vào bao bì.

Chả giờ được bao gói xong, được đưa vào khâu cấp đông. Nhiệt độ trong tủ đông -40oC, thời gian cấp đông không quá 2 giờ. Trước khi đóng gói sản phẩm, chả giờ được dò kim loại để phát hiện và loại bỏ hoặc tái chế những sản phẩm có dính kim loại.

Tiếp theo, sản phẩm được đóng gói bằng nhựa PE, hút chân không để kéo dài thời gian bảo quản. Trên sản phẩm ghi đầy đủ ngày sản xuất, hạn sử dụng, quy cách sử dụng, kí hiệu nhận biết. Sau khi đóng gói, sản phẩm được chuyển vào bảo quản lạnh trong kho thành phẩm, nhiệt độ khoảng -18oC.

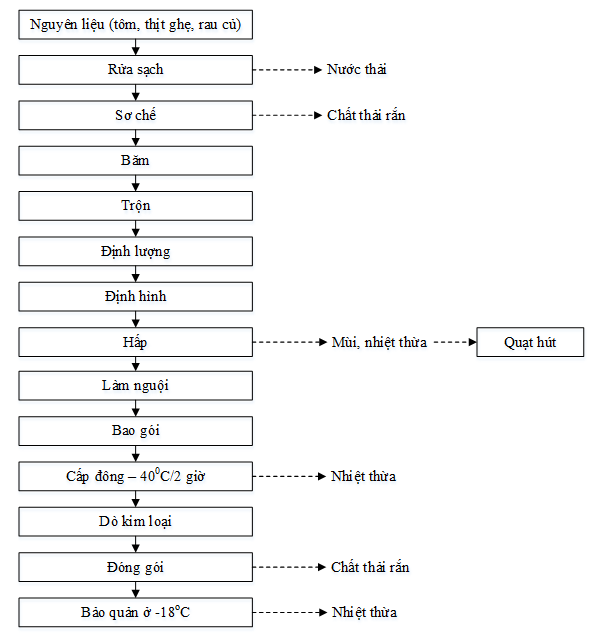

Quy trình chế biến sản phẩm ghẹ, chạo

Thuyết minh quy trình:

Nguyên liệu tôm, thịt ghẹ, rau củ được rửa sạch để loại bỏ tạp chất trước khi sơ chế. Tại khâu sơ chế, tôm được bóc vỏ làm sạch. Sau đó, tôm, thịt ghẹ, rau củ được băm, trộn sau đó được cân, định lượng, định hình. Kế tiếp, sản phẩm được mang đi hấp để làm chính,

bất hoạt enzyme, tiêu diệt vi sinh vật và hoàn thiện cấu trúc sản phẩm. Mùi thành phẩm được nhà máy sử dụng chụp hút để khử mùi tốt, giúp mang lại không khí trong lành cho phòng hấp sản phẩm. Tiếp theo, sản phẩm được làm nguội bằng cách tự nhiên hoặc quạt thổi. Sau khi được làm nguội, thành phẩm được chuyển qua phòng cân để kiểm tra lại trọng lượng trước khi cho vào bao bì.

Sản phẩm được bao gói xong, được đưa vào khâu cấp đông. Nhiệt độ trong tủ đông -40oC, thời gian cấp đông không quá 2 giờ. Trước khi đóng gói sản phẩm, sản phẩm được dò kim loại để phát hiện và loại bỏ hoặc tái chế những sản phẩm có dính kim loại.

Tiếp theo, sản phẩm được đóng gói bằng nhựa PE, hút chân không để kéo dài thời gian bảo quản. Trên sản phẩm ghi đầy đủ ngày sản xuất, hạn sử dụng, quy cách sử dụng, kí hiệu nhận biết. Sau khi đóng gói, sản phẩm được chuyển vào bảo quản lạnh trong kho thành phẩm, nhiệt độ khoảng -18oC.

Quy trình chế biến sản phẩm tôm

Thuyết minh quy trình:

Nguyên liệu tôm được công ty mua tại các tỉnh Vĩnh Long, Bến Tre, An Giang, Đồng Tháp,… và vận chuyển bằng xe lạnh về nhà máy.

Tôm cấp đông được rã đông cho vào bồn nước chứa nồng độ clo 50ppm, rửa lại bằng nước sạch nhiệt độ ≤ 50C nhằm loại bỏ bớt tạp chất và vi sinh vật bám bên ngoài nguyên liệu. Mỗi lần rửa không quá 50kg thay nước một lần.

Sơ chế tôm chủ yếu là vặt đầu, bóc vỏ, bỏ đuôi. Tôm được đắp đá để duy trì nhiệt độ nguyên liệu ≤ 50C. Khi xử lý nguyên liệu cứ 3 - 4kg bán thành phẩm thì thay nước 1 lần. Nước dùng để ngâm bán thành phẩm sau khi sơ chế có nhiệt độ ≤ 50C, nồng độ muối 3%. Rửa lần 2 qua thau chứa nước có nồng độ Clo 20ppm, rửa lại bằng nước sạch nhiệt độ ≤ 50C. Rửa 50kg tôm thay nước một lần.

Sản phẩm được rửa lần 2 qua 1 thau nước chứa nồng độ clo 10ppm, sau 20 kg tôm thay nước một lần, rửa lại bằng nước sạch nhiệt độ ≤ 50C, rửa bán thành phẩm ngập trong nước và khuấy đảo nhẹ.

Sản phẩm rửa xong để ráo mới tiến hành xếp khuôn. Từng con tôm được xếp vào khuôn sao cho thể hiện tính thẩm mỹ dạng khối sản phẩm. Nếu tôm sau khi xếp khuôn chưa được cấp đông ngay thì phải chờ đông ở nhiệt độ và thời gian qui định. Hàng vào kho chờ đông trước phải được cấp đông trước, nhiệt độ kho chờ đông duy trì ở -1oC ¸ 4oC, thời gian chờ đông không quá 2 giờ. Thời gian cấp đông không quá 2 giờ. Nhiệt độ trung tâm sản phẩm đạt ≤ - 400C.

Sản phẩm sau khi cấp đông xong được tiến hành tách khuôn bằng cách dùng nước mạ phía dưới đáy khuôn để tách lấy sản phẩm ra đóng gói. Thao tác nhẹ nhàng tránh gãy sản phẩm.

Sau đó, sản phẩm cho qua máy dò kim loại trước khi bao gói để phát hiện và loại bỏ hoặc tái chế những sản phẩm có dính kim loại. Tiếp theo, sản phẩm được bao gói đúng cỡ, loại. Bỏ vào thùng. Đai nẹp thùng 2 ngang 2 dọc, niềng dây, ký mã hiệu bên ngoài thùng phù hợp với nội dung bên trong sản phẩm

Sau khi bao gói, sản phẩm cuối cùng sẽ được chuyển đến kho lạnh trữ đông và sắp xếp theo thứ tự, bảo quản ở nhiệt độ -180C . Và chờ đưa ra thị trường tiêu thụ.

Quy trình chế biến sản phẩm ghẹ

Thuyết minh quy trình:

Ghẹ được thu mua và được vận chuyển bằng xe bảo ôn về nhà máy, ghẹ được đựng trong các thùng có lỗ thoát nước và ướp đá với tỉ lệ đá : ghẹ = 1 : 1. Nhiệt độ bảo quản ≤ 4oC. Khi ghẹ được chuyển đến nhà máy, được vận chuyển vào phòng tiếp nhận bằng xe đẩy chuyên dụng, mỗi xe chứa 2 thùng ghẹ, mỗi thùng chứa khoảng 20 – 30 kg ghẹ. Ghẹ tới phòng tiếp nhận QC cân và phân loại sơ bộ. Tại phân xưởng, ghẹ được kiểm tra nhiệt độ và chất lượng cảm quan: Ghẹ phải còn sống hoặc mới chết nhưng vẫn còn tươi, có mùi tanh tự nhiên, không có mùi khai, không bị đập nát, không bị đốm đen ở bụng.

Ghẹ sau khi cân được mang đi rửa, ghẹ đựng trong 2/3 rổ nhúng rửa qua 2 thùng nước có thể tích 100 lít pha nồng độ clorin 100ppm. Nhiệt độ nước rửa ≤ 10oC. Khi rửa lắc nhẹ cho sạch tạp chất. Thay nước sau khi rửa được 10 rổ ghẹ.

Ghẹ được rửa sạch, mang đi phân cỡ. Nhìn vào hình dạng yếm ghẹ phân loại. Phân cỡ theo các cỡ sau (mảnh/kg): U-10; 11-15; 16-20; 21-25; 26-30; 31-40. Sau đó, bán thành phẩm ghẹ được đựng trong các rổ nhựa và được rửa bằng 2 thau nước sạch có nhiệt độ < 10oC. Rửa thau thứ nhất có nồng độ clorine 50ppm và rửa thau thứ 2 là nước sạch dùng trong chế biến. Sau 3 lần rửa phải thay nước mới.

Tiếp theo, trải miếng PE vào hộp sau đó xếp từng mảnh ghẹ vào hộp, lớp dưới hộp mảnh ghẹ được xếp quay phần thân lên, lớp trên cùng mảnh ghẹ được xếp quay phần bùng lên. Sau khi xếp xong, đậy miếng PE sao cho kín thân ghẹ. Tuỳ vào cỡ, ghẹ có cách xếp khác nhau.

|

Size |

Miếng/hàng |

|

U10 |

1x2 |

|

11-15 |

2x2 |

|

16-20 |

3x2 |

|

21-25 |

4x2 |

|

26-30 |

5x2 |

|

31-40 |

6x2 |

Sau đó, sản phẩm được đưa vào tủ đông. Sản phẩm đựng trong các khay nhôm dài, mỗi khay xếp 4 hộp. Khi xếp nguyên liệu vào phải đảm bảo nguyên tắc vào trước ra trước. Trong tủ đông các khay có bán thành phẩm có kích thước lớn đặt ở phía dưới, kích thước lớn đặt ở phía trên. Nhiệt độ trong tủ đông -40oC, thời gian cấp đông không quá 2 giờ.

Kế tiếp, sản phẩm cho qua máy dò kim loại trước khi bao gói để phát hiện và loại bỏ hoặc tái chế những sản phẩm có dính kim loại. Bán thành phẩm sau khi mạ băng được kiểm tra nhanh bên ngoài để phát hiện những sai sót về kĩ thuật xếp,thẻ cỡ và tạp chất. Sai kỹ thuật xếp có thể bị loại ra chế biến lại. Sau khi đã kiểm tra xong, các sản phẩm đạt yêu cầu sẽ được dán size cỡ, cho vào túi PE và được kiểm tra qua máy rà kim loại.

Cuối cùng, bao gói 12 hộp đóng vào 1 thùng carton. Ngoài thùng có ghi các thông tin như: hạn sử dụng, ngày sản xuất, nơi sản xuất, khối lượng tịnh, mã code. Sản phẩm sau khi đóng gói được đưa ngay vào bảo quản đông, yêu cầu nhiệt độ kho bảo quản có nhiệt độ -18oC, thời gian bảo quản không quá 6 tháng.

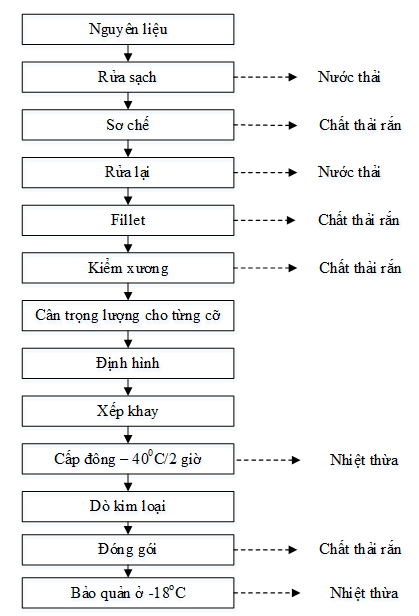

Quy trình chế biến sản phẩm cá

Thuyết minh quy trình:

Nguyên liệu cá được công ty thu mua từ khu vực đồng bằng sông Cửu Long, đảm bảo được chất lượng tươi ngon, không lẫn các tạp chất khác của các nguyên liệu. Sau đó, nguyên liệu được bảo quản trong kho lạnh nếu quá trình sản xuất không kịp.

Sau khi tiếp nhận, cá được đưa sang rửa sạch để loại bỏ tạp chất trước khi qua khâu sơ chế. Cá sau khi sơ chế sẽ được ngâm rửa bằng nước sạch. Khoảng 400 – 500 kg cá được rửa sạch thì sẽ thay nước một lần. Nhiệt độ nước rửa nguyên liệu khoảng từ 25 – 300C, thời gian ngâm cá từ 30 – 40 phút.

Tiếp theo tại khâu Fillet, sử dụng dao chuyên dùng để fillet cá: Tách thịt 2 bên thân cá, bỏ đầu, bỏ nội tạng, dưới vòi nước chảy liên tục, thao tác phải đúng kỹ thuật và tránh vỡ nội tạng. Sau khi fillet xong, sản phẩm được qua khâu kiểm xương để không để sót thịt trong xương. Cỡ cá được tính bằng số gram/miếng. Cá được phân ra theo các cỡ khác nhau. Bán thành phẩm trên bàn phân cỡ phải được duy trì ở nhiệt độ nhỏ hơn 120C bằng đá. Miếng Fillet được phân thành các size như : 60 -120; 120 -170; 170 - 220; 220 - Up (gram/ miếng) hoặc 3 – 5, 5 – 7, 7 – 9, 4 – 6, 6 – 8, 8 – 10, 10 – 12 (Oz/ miếng), hoặc theo yêu cầu của khách hàng.

Sau khi phân loại xong, miếng fillet được định hình để xếp khuôn. Mieáng fillet sau khi xếp khuôn được đưa vào cấp đông trong các tủ cấp đông. Thời gian cấp đông phụ thuộc vào loại, kích cỡ sản phẩm, công suất máy,… Tủ được vệ sinh trước khi cấp đông để đảm bảo an toàn vệ sinh cho sản phẩm. Việc cấp đông tức là hạ thấp nhiệt độ sản phẩm đến một mức độ nhất định để ức chế sự phát triền của VSV, làm chậm sự hư hỏng, tăng thời gian bảo quản, đảm bảo khi sử dụng sản phẩm vẫn giữ được mức độ tươi tốt và chất lượng như trước khi cấp đông. Sản phẩm sẽ được cấp đông ở nhiệt độ - 40oC. Thời gian cấp đông khoảng 2 giờ.

Sau đó, sản phẩm cho qua máy dò kim loại trước khi bao gói để phát hiện và loại bỏ hoặc tái chế những sản phẩm có dính kim loại. Bán thành phẩm sau khi mạ băng được kiểm tra nhanh bên ngoài để phát hiện những sai sót về kĩ thuật xếp,thẻ cỡ và tạp chất. Sai kỹ thuật xếp có thể bị loại ra chế biến lại. Sau khi đã kiểm tra xong, các sản phẩm đạt yêu cầu sẽ được dán size cỡ, mỗi block cá được cho vào túi PE.

Thùng chứa sản phẩm phải được đánh kí hiệu kích cỡ bên ngoài cho từng loại. Trên thùng có ghi tên Công ty, tên sản phẩm, ngày sản xuất, hạn tiêu dùng và số cỡ. Tiến hành nẹp đai (2 ngang, 2 dọc) sau đó chuyển về kho bảo quản.

Bao gói cho sản phẩm nhằm các mục đích:

Bảo quản sản phẩm chống lại các hiện tượng mất nước, giảm trọng lượng.

Tránh cho sản phẩm không bị ôxy hoá, không bị va đập sứt mẻ góc hay gãy đôi.

Không cho các nguồn vi sinh vật trực tiếp lây nhiễm vào sản phẩm.

Tạo điều kiện thuận lợi cho quá trình vận chuyển và mua bán sản phẩm.

Nhiệt độ trong kho bảo quản là - 20 ± 20C. Thùng sản phẩm được xếp theo quy định của kho. Thời gian bảo quản không quá 18 tháng kể từ ngày sản xuất - nhập kho.

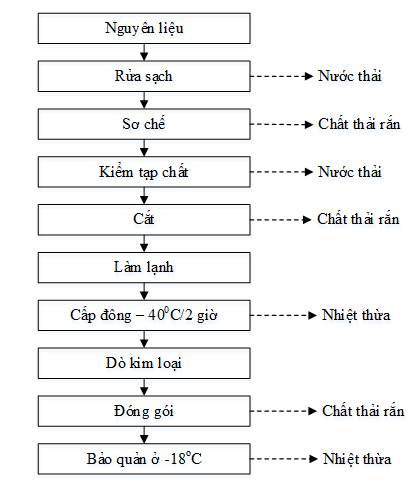

Quy trình chế biến các sản phẩm khác

Thuyết minh quy trình:

Nguyên liệu khác được thu mua từ khu vực đồng bằng sông Cửu Long, đảm bảo được chất lượng tươi ngon. Nguyên liệu được rửa sạch để loại bỏ tạp chất trước khi sơ chế. Tiếp theo, sản phẩm được sơ chế thực hiện dưới vòi nước chảy, thao tác đúng quy trình. Sau khi sơ chế xong, nguyên liệu được cắt theo kích thước theo quy định của từng đơn hàng. Sau đó, sản phẩm được làm lạnh trước khi qua khâu cấp đông. Nhiệt độ làm lạnh từ 1 – 4oC, thời gian không quá 5 giờ.

Thành phẩm được cấp đông bằng tủ đông tiếp xúc hoặc hầm đông gió. Sản phẩm sẽ được cấp đông ở nhiệt độ - 40oC. Thời gian cấp đông khoảng 2 giờ. Thành phẩm trước khi đóng gói, được đưa vào máy dò kim loại để phát hiện và loại bỏ hoặc tái chế những sản phẩm có dính kim loại..

Cuối cùng, thành phẩm được đóng gói vào bao PE/PA, hút chân không và hàn kín miệng. Các PE/PA đã có đủ nhãn mác được cho vào thùng carton, dán kín miệng thùng bằng băng keo, đai thùng chắc chắn trước khi cho vào kho lạnh để bảo quản. Tất cả các bao PA/PE, thùng carton và các vật tư khác hư hỏng được để riêng và mang ra khỏi nhà máy. Thành phẩm được đưa vào kho bảo quản theo từng lô, nhiệt độ bảo quản < - 18oC. Thời gian bảo quản không quá 2 năm.

II.2.2 Phương án công nghệ chế biến thức ăn chăn nuôi

II.3 Phương án đầu tư máy móc thiết bị

II.3.1 Phương án đầu tư xây dựng

Chỉ nhập các thiết bị chính trong dây chuyền sản xuất thức ăn. Các thiết bị còn lại trong dây chuyền sẽ sử dụng loại sản xuất trong nước, các thiết bị này có tính năng hoạt động đảm bảo theo nhu cầu sản xuất thức ăn viên. Như vậy, vốn đầu tư dây chuyền thấp hơn nhưng chất lượng sản phẩm vẫn đảm bảo vệ sinh và an toàn thức ăn công nghiệp theo tiêu chuẩn ngành nuôi trồng thủy sản, giá thành sản phẩm thấp.

Các thiết bị nhập ngoại:

+ 12 hệ thống dây chuyền sản xuất thức ăn cho tôm

+ 02 hệ thống dây chuyền sản xuất thức ăn cho cá

Các thiết bị trong nước:

+ 02 lò hơi:

+ Các thiết phụ phụ trợ khác.

II.4 Quy trình công nghệ sản xuất thức ăn

II.4.1 Khâu nạp nguyên liệu

Nguyên liệu các loại được cân thành từng mẻ (1T/mẻ) theo tỷ lệ pha trộn chế biến, được đưa đến hầm nạp liệu, nguyên liệu được vít tải đưa đến gàu tải (bồ đài), qua nam châm điện để loại tạp chất bằng kim loại. Tiếp tục qua sàng tạp chất để loại những tạp chất như dây buộc hoặc những tạp chất có kích thước lớn hơn lưới sàng. Sau đó nguyên liệu được đưa qua máy trộn để trộn sơ bộ trước khi được vít tải đưa qua gàu tải vào máy nghiền.

II.4.2 Khâu nghiền siêu mịn

Nguyên liệu được nghiền bằng máy nghiền búa tốc độ cao. Sản phẩm của máy nghiền lọt lưới 1mm có kích thước < 350μm được quạt hút đưa vào hệ thống túi lọc, sau đó qua máy sàng tinh, tuỳ theo yêu cầu sản phẩm mà có lưới sàng phù hợp. Những sản phẩm nghiền không lọt lưới sàng sẽ trở lại máy nghiền theo vít tải hồi liệu.

Sản phẩm sau khi qua sàng tinh được đưa vào bin chứa trên máy trộn, khi đầy bin chứa (1 mẻ) sẽ đưa vào máy trộn tinh một lần một mẻ và ở đây được trộn Premix theo tỷ lệ định trước. Khi trộn đều theo cửa xả nhanh đi vào vít tải và gàu tải lên bin chứa inox đặt trên máy ép đùn.

II.4.3 Khâu ép đùn (làm viên thức ăn nổi)

Nguyên liệu từ bin chứa xuống bộ trộn nhão có phun nước vào và được máy ép tra viên tuỳ theo khuôn ép có kích cỡ khác nhau. Sản phẩm viên sau khi ép có ẩm độ cao, bình quân 25% được băng tải đưa vào máy sấy.

II.4.4 Khâu sấy

Sản phẩm được sấy bằng hơi nước được lấy từ thiết bị nồi hơi, năng suất máy sấy 4T/h. Loại máy sấy băng chuyền ít làm vỡ sản phẩm. Quạt trong máy sấy sẽ làm cho nhiệt độ trong máy sấy đối lưu đều hơn. Một quạt hút để hút hơi ẩm ra ngoài. Sau khi sấy đạt ẩm độ bình quân 12% được băng tải đưa đến gàu tải và qua bộ phận áo dầu.

II.4.5 Khâu bọc áo dầu và làm nguội

Đây là khâu tạo mùi sản phẩm, kích thích cho cá ăn nhiều hơn, sản phẩm qua bộ phận này được béc phun dầu thấm vào sản phẩm và qua máy làm nguội quạt gió để làm nguội sản phẩm.

II.4.6 Khâu đóng bao thành phẩm

Sản phẩm sau khi làm nguội được băng tải đưa đến gàu tải, qua sàng rung để loại những mảnh nhỏ, những viên bị vỡ trong quá trình đi qua các thiết bị theo băng tải trở lại máy ép bùn. Sau đó viên thức ăn được đưa đến thùng chứa và đóng bao chất cây trong kho..

II.5 Các loại thiết bị của dây chuyền chế biến thức ăn thủy sản

Trong chế biến thức ăn thủy sản đòi hỏi thiết bị công nghệ cao mới có thể đáp ứng được yêu cầu chất lượng thức ăn. Một số thiết bị cơ bản cần thiết gồm có: bộ phận nghiền, trộn, truyền động và băng tải, máy ép viên, bộ phận phun, lò hơi, hệ thống sấy, làm mát, đóng bao.

Xem thêm lập dự án đầu tư Dự án Xây dựng Cảng tổng hợp Xuân Ngạn

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Thiết kế nhà máy sản xuất gạo - Dự án chế biến gạo TX chính thức đi vào hoạt động

- › Làm thế nào để vay vốn ngân hàng đầu tư xây dựng trang trại chăn nuôi heo cho thuê lại?

- › CHỈ DẪN KỸ THUẬT CÔNG TRÌNH XÂY DỰNG DỰ ÁN BỆNH VIỆN ĐA KHOA TỈNH

- › Sử dụng công nghệ nhiệt hóa hơi thay thế cho những phương pháp xử lý rác thải cũ

- › Hỗ trợ thành lập hoặc tiếp quản doanh nghiệp trọn gói

- › Quản lý đầu tư dự án khu du lịch resort kết hợp y tế 2021

Gửi bình luận của bạn