Báo cáo đề xuất cấp giấy phép môi trường Dự án Nhà máy chế biến gỗ

Báo cáo đề xuất cấp giấy phép môi trường Dự án Nhà máy chế biến gỗ công suất 34.500 m3 sản phẩm/năm. Quy trình sản xuất ván ghép và chế biến gỗ tinh chế hàng trong nhà là quy trình khép kín từ khâu nhập nguyên liệu đến hoàn thiện thành phẩm và tiêu thụ.

Ngày đăng: 11-09-2024

733 lượt xem

MỤC LỤC

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT.................3

DANH MỤC CÁC BẢNG, CÁC HÌNH VẼ...........................4

Chương I.............................................................................6

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ .........................................6

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:..........................8

3.1. Công suất của dự án đầu tư:..............................................................8

3.2. Công nghệ sản xuất của dự án đầu tư: .....................................................8

3.3. Sản phẩm của dự án đầu tư: .............................................................13

5. Các thông tin khác liên quan đến dự án đầu tư (nếu có):............................16

5.1. Các hạng mục công trình của dự án...........................................................16

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH,.........................20

KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG................................................20

Chương III................................................................................21

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP ................21

BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ.....................................21

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải (nếu có):.......21

1.1. Thu gom, thoát nước mưa:...............................................................21

1.1.2. Nước mưa chảy tràn qua bãi chứa gỗ................................................22

1.2. Thu gom, thoát nước thải:..................................................................27

2. Công trình, biện pháp xử lý bụi, khí thải :................................................29

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường: ..............42

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại:............................45

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung (nếu có):...................47

6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử

nghiệm và khi dự án đi vào vận hành: ..........................................47

7. Công trình, biện pháp bảo vệ môi trường khác (nếu có): không ...................48

8. Biện pháp bảo vệ môi trường đối với nguồn nước công trình thủy lợi khi có hoạt

động xả nước thải vào công trình thủy lợi (nếu có): không..........................48

9. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường,

phương án bồi hoàn đa dạng sinh học (nếu có): không ...............48

10. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo

đánh giá tác động môi trường (nếu có):................................48

Chương IV.....................................................................50

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG ...................50

1. Nội dung đề nghị cấp phép đối với nước thải (nếu có):........................50

2. Nội dung đề nghị cấp phép đối với khí thải......................................51

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung...................................53

Chương V.........................................................................54

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN..........54

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án:.............54

1.1. Thời gian dự kiến vận hành thử nghiệm: 3 tháng................................54

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị

xử lý chất thải:.......................................................................54

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của

2.1. Chương trình quan trắc môi trường định kỳ:...............................55

3. Kinh phí thực hiện quan trắc môi trường hằng năm................................56

Chương VI. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG

ĐỐI VỚI CƠ SỞ.....................................................................57

Chương VII. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ ...........................58

PHỤ LỤC BÁO CÁO...........................................................59

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư:

- Tên Công ty: Công ty TNHH MTV Gỗ........

- Địa chỉ văn phòng:...........CCN Cát Nhơn, thôn Liên Trì, xã Cát Nhơn, huyện Phù Cát, tỉnh Bình Định

- Người đại diện theo pháp luật của chủ dự án đầu tư:.......... Chức vụ: Giám đốc

- Điện thoại liên hệ:.......... Fax:..........

- Giấy chứng nhận đăng ký đầu tư số ........ chứng nhận lần đầu ngày 23/1/2017 do Sở Kế hoạch và đầu tư tỉnh Bình Định cấp.

- Giấy đăng ký kinh doanh: ........... do Sở Kế hoạch và Đầu tư tỉnh Bình Định đăng ký lần đầu ngày 17/8/2020 và đăng ký thay đổi lần thứ 4 ngày 23/5/2022 của Công ty TNHH MTV Gỗ Phú Tài Bình Định.

2. Tên dự án đầu tư:

- Địa điểm thực hiện dự án đầu tư: .......... Cụm Công Nghiệp Cát Nhơn, có diện tích 91.375,5 m2.

Vị trí, giới cận khu đất:

+ Phía Đông: giáp đường ĐS3, đối diện Nhà máy chế biến đá ốp lát Phù Cát.

+ Phía Tây: giáp tường rào Nhà máy chế biến gỗ nội thất – Công ty CP ....... và Công ty và Công ty TNHH..... Việt Nam.

+ Phía Nam: giáp đường ĐS2.

+ Phía Bắc: giáp đường ĐS4, bên kia đường là công ty TNHH SX-TM Hoàng Gia.

Hình 1. 1. Sơ đồ vị trí của dự án

- Cơ quan thẩm định thiết kế xây dựng: UBND huyện Phù Cát phê duyệt theo Quyết định số 95/GPXD-UBND ngày 08/5/2017.

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường: Quyết định số 3672/QĐ- UBND ngày 03/10/2017 của UBND tỉnh Bình Định về việc phê duyệt báo cáo ĐTM của dự án Nhà máy chế biến Phù Cát, công suất 34.500 m3 sản phẩm/năm tại CCN Cát Nhơn, xã Cát Nhơn, huyện Phù Cát, tỉnh Bình Định.

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

Vốn đầu tư dự án: 385.242.000.000 đồng (Giấy chứng nhận đầu tư số 2720780240 chứng nhận lần đầu ngày 4/9/2020 do Sở Kế hoạch và đầu tư tỉnh Bình Định cấp).

Lĩnh vực: dự án công nghiệp

Phân loại dự án: nhóm B (Khoản 3 Điều 9 của Luật Đầu Tư Công số 39/2019/QH14

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:

3.1. Công suất của dự án đầu tư:

Quy mô/công suất của nhà máy:

+ 27.000 – 30.000 m3 ván ghép thanh/năm.

+ 4.000 – 4.500 m3 gỗ tinh chế hàng trong nhà/năm.

3.2. Công nghệ sản xuất của dự án đầu tư:

Quy trình sản xuất ván ghép và chế biến gỗ tinh chế hàng trong nhà là quy trình khép kín từ khâu nhập nguyên liệu đến hoàn thiện thành phẩm và tiêu thụ. Nhà máy áp dụng chương trình quản lý sản xuất theo tiêu chuẩn ISO 9001:2015 và quản lý nguyên liệu theo tiêu chuẩn COC (tiêu chuẩn về chuỗi hành trình sản phẩm), FSC (hệ thống các tiêu chuẩn về chứng nhận nguồn gốc gỗ cho các nhà khai thác).

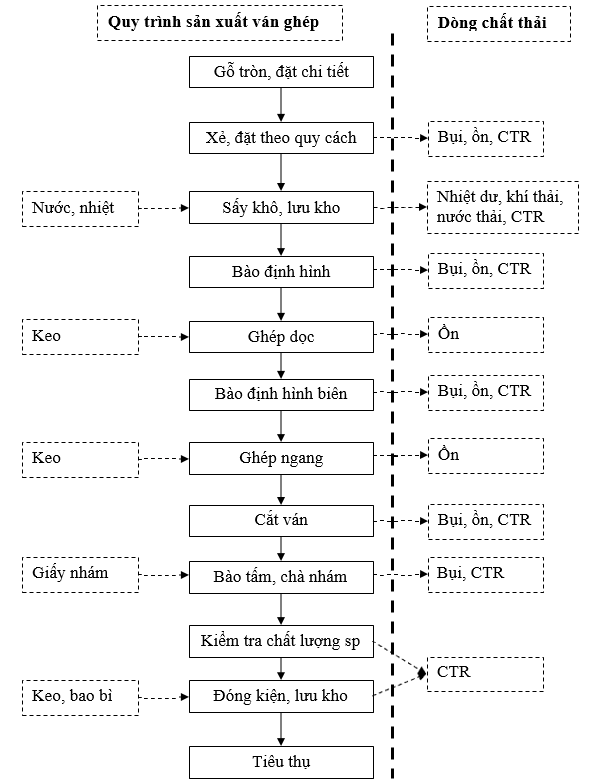

Sơ đồ công nghệ sản xuất ván ghép thanh:

Hình 1.2 – Sơ đồ công nghệ sản xuất ván ghép thanh

Thuyết mình quy trình

1. Nguyên liệu (gỗ tròn, đặt chi tiết):

- Gỗ tròn: Là các khúc thân cây có đường kính và chiều dài theo quy định được thu mua trong nước hoặc nhập khẩu.

- Chi tiết: Là những thanh gỗ đã được đặt cưa xẻ có kích thước theo yêu cầu của sản phẩm.

2. Xẻ, đặt theo quy cách:

- Dùng hệ thống máy cắt ngang, xẻ dọc gỗ tròn cho ra sản phẩm là những tấm ván thô có chiều dày và dài theo yêu cầu của từng chi tiết sản phẩm.

- Công đoạn xẻ quy cách sẽ cho ra sản phẩm phụ là củi bìa, mùn cưa.

3. Sấy khô, lưu kho:

- Các thanh chi tiết được xếp trong các buồng kín và được gia nhiệt ở nhiệt độ phù hợp ( <1000C) làm cho nước trong gỗ bốc hơi ra khỏi chi tiết và chi tiết sẽ khô đạt đổ ẩm yêu cầu.

- Công đoạn sấy sẽ phát sinh khói và tro than.

4. Công đoạn Bào định hình:

- Sử dụng máy bào 4 mặt làm phẳng, sạch 4 mặt thanh chi tiết theo kích thước yêu cầu của sản phẩm. Sử dụng máy phay tao mộng âm dương.

- Công đoạn này sẽ có sản phẩm phụ là phôi bào, bụi gỗ, mùn cưa và đầu mẩu gỗ nhỏ.

5. Công đoạn Ghép dọc:

- Sử dụng hệ thống máy ghép dọc để ghép nối các thanh chi tiết ngắn thành thanh chi tiết dài hơn yêu cầu của từng sản phẩm.

- Có sử dụng keo sữa để kết dính các thanh chi tiết.

6. Công đoạn bào định hình biên:

- Sử dụng máy bào 4 mặt làm phẳng, sạch 2 mặt biên thanh chi tiết theo kích thước yêu cầu của sản phẩm đảm bảo yêu cầu chất lượng mối ghép ngang.

Công đoạn này sẽ có sản phẩm phụ là phôi bào.

7. Công đoạn Ghép ngang:

- Sử dụng hệ thống máy ghép ngang để ghép nối các thanh chi tiết có chiều rộng nhỏ thành tấm ván có chiều rộng lớn hơn theo yêu cầu của từng sản phẩm.

- Có sử dụng keo sữa để kết dính các thanh chi tiết.

8. Công đoạn cắt ván:

- Sử dụng hệ thống máy cắt để cắt chiều rộng, chiều dài tấm ván theo yêu cầu kích thước của từng sản phẩm.

- Công đoạn này có sản phẩm phụ là mùn cưa bụi mịn và đầu mẩu gỗ nhỏ

9. Công đoạn bào tấm, chà nhám:

- Sử dụng máy bào 2 mặt làm phẳng, sạch 2 mặt lớn tấm ván theo kích thước yêu cầu của sản phẩm.

- Công đoạn này sẽ có sản phẩm phụ là phôi bào, bụi gỗ mịn.

10.Công đoạn kiểm tra chất lượng sản phẩm:

- Nhân viên kiểm tra chất lượng sản phẩm sẽ kiểm tra, đánh dấu các khuyết tật trên tấm vá để sửa chữa đạt yêu cầu chất lượng của sản phẩm

- Phân loại các tấm ván theo các tiêu chí A, B, C phù hợp với yêu cầu của khách hàng.

11.Công đoạn đóng kiện, lưu kho:

- Các tấm ván có cùng kích thước, chất lượng sẽ được đóng lại thành từng kiện với số lượng phù hợp yêu cầu của khách hàng.

12. Công đoạn tiêu thụ:

- Sản phẩm được xuất bán theo đơn đặt hàng nội địa và xuất khẩu.

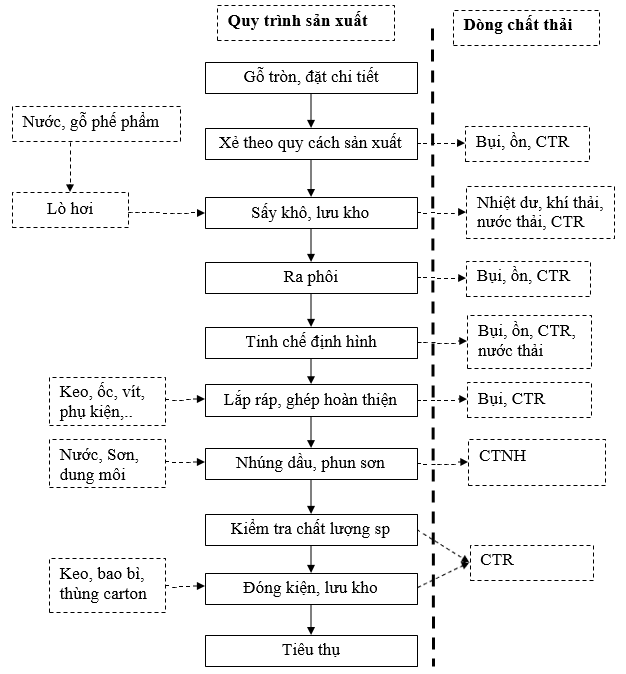

Sơ đồ công nghệ sản xuất sản phẩm tinh chế:

Hình 1.3 – Sơ đồ công nghệ sản xuất gỗ tinh chế

Thuyết minh quy trình:

1. Nguyên liệu (gỗ tròn, đặt chi tiết):

- Gỗ tròn: Là các khúc thân cây có đường kính và chiều dài theo quy định được thu mua trong nước hoặc nhập khẩu.

- Chi tiết: Là những thanh gỗ đã được đặt hàng cưa xẻ có kích thước theo yêu cầu của sản phẩm.

2. Xẻ theo quy cách sản xuất:

- Dùng hệ thống máy cắt ngang, xẻ dọc gỗ tròn cho ra sản phẩm là những tấm ván thô có chiều dày và dài theo yêu cầu của từng chi tiết sản phẩm.

- Công đoạn xẻ quy cách sẽ cho ra sản phẩm phụ là củi bìa, mùn cưa.

3. Công đoạn Sấy khô, lưu kho:

- Các tấm ván thô được xếp trong các buồng kín và được gia nhiệt ở nhiệt độ phù hợp (<1000C) làm cho nước trong gỗ bốc hơi ra khỏi ván và ván sẽ khô đạt đổ ẩm yêu cầu.

- Công đoạn sấy sẽ phát sinh khói để gia nhiệt cho nồi hơi và tro than.

4. Công đoạn Ra phôi:

- Sử dụng các máy cắt ngang, máy xẻ dọc, máy cưa lọng, máy bào để làm ra các thanh chi tiết sạch 4 mặt theo kích thước, biến dạng yêu cầu của sản phẩm.

- Công đoạn này sẽ có sản phẩm phụ là phôi bào, mùn cưa và các đầu mẩu gỗ nhỏ.

5. Công đoạn tinh chế, định hình:

- Sử dụng các hệ thống Máy bào (2+ 4 mặt), Máy cắt, Máy khoan, Máy đục, Máy Router, Máy chà nhám … để gia công chi tiết, định hình, định vị theo yêu cầu kỹ thuật của sản phẩm. Công đoạn này có sử dụng NaOH và oxy già để tẩy gỗ tối màu.

- Công đoạn này sẽ có sản phẩm phụ là phôi bào, mùn cưa, bụi mịn, các đầu mẩu gỗ nhỏ và nước tẩy gỗ.

6. Công đoạn lắp ráp, ghép hoàn thiện:

- Các thanh chi tiết tinh chế sẽ được lắp ghép lại với nhau thành các mảng sản phẩm và sản phẩm hoàn chỉnh thông qua các dụng cụ cầm tay.

- Sử dụng giấy nhám và các dụng cụ cầm tay để làm sạch và tạo độ láng bề mặt chi tiết sản phẩm đạt yêu cầu chất lượng sản phẩm.

- Công đoạn này có sử dụng keo sữa để liên kết các chi tiết lại với nhau cho đạt độ cứng vững. Sử dụng keo 502 mau khô để sửa chữa và tạo độ láng bề mặt chi tiết đạt yêu cầu.

- Công đoạn này sẽ có sản phẩm phụ là Dăm gỗ, bụi mịn.

7. Công đoạn nhúng dầu, phun sơn:

- Sử dụng hệ thống súng phun để phun các chất tạo màu lên bề mặt sản phẩm tạo ra màu cho sản phẩm theo yêu cầu của từng sản phẩm.

- Sử dụng hệ thống súng phun để phun các chất tạo màu lên bề mặt sản phẩm tạo ra màu cho sản phẩm theo yêu cầu của từng sản phẩm.

- Công đoạn này sử dụng các hóa chất Sơn, Mờ, Bóng, Cứng, Dung môi để hoàn thiện phun phủ bề mặt và bảo quản gỗ.

- Công đoạn này sẽ phát sinh bụi hóa chất, nước nhiễm hóa chất (tạo màng nước), hóa chất kết tủa, dẻ lau nhiễm hóa chất).

8. Công đoạn Kiểm tra chất lượng sản phẩm

- Nhân viên kiểm tra chất lượng sản phẩm kiểm tra phân loại chất lượng sản phẩm.

- Các sản phẩm đạt chất lượng sẽ được chuyển qua công đoạn đóng gói, Các sản phẩm không đạt chất lượng sẽ được sửa chữa hoặc tái chế, loại bỏ.

9. Công đoạn đóng kiện, lưu kho:

- Các sản phẩm đạt chất lượng sẽ được đóng gói theo yêu cầu riêng cho từng sản phẩm. - Công đoạn này sẽ có sản phẩm phụ chất thải rắn là: giấy vụn, mút vụn, bao bì, dây nhựa ngắn.

10. Công đoạn Tiêu thụ:

- Sản phẩm sẽ được bốc lên container xuất khẩu cho khách hàng.

3.3. Sản phẩm của dự án đầu tư:

- Sản phẩm ván ghép thanh dự kiến khoảng 30.000 m3 ván ghép thanh/năm. - Sản phẩm gỗ tinh chế hàng trong nhà khoảng 4.500 m3/năm.

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu (loại phế liệu, mã HS, khối lượng phế liệu dự kiến nhập khẩu), điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư:

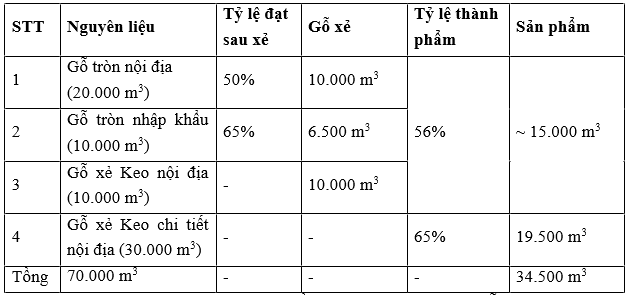

4.1. Nguyên liệu

Nhu cầu nguyên liệu hàng năm của nhà máy theo tính toán khoảng 70.000 m3 gồm: Gỗ tròn Keo nội địa 20.000 m3; Gỗ xẻ Keo nội địa 10.000 m3; Gỗ xẻ Keo chi tiết nội địa 30.000 m3; Gỗ tròn nhập khẩu các loại: 10.000 m3.

Bảng 1. 1. Bảng tỷ lệ thành phẩm

Nguồn nguyên liệu chủ yếu sản xuất ván ghép thanh là gỗ Keo. Nguyên liệu sản xuất gỗ tinh chế hàng trong nhà sẽ sự dụng sản phẩm ván ghép thanh tại nhà máy kết hợp với các chủng loại gỗ khác nhập khẩu theo yêu cầu khách hàng.

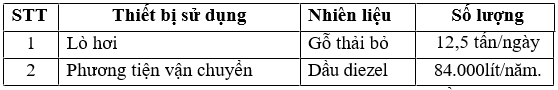

4.2. Nhiên liệu

Bảng 1. 2. Nhu cầu sử dụng nhiên liệu tại nhà máy

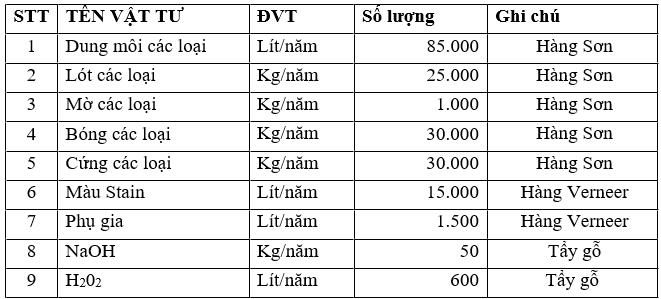

4.3. Hoá chất sử dụng

(1). Hóa chất sử dụng cho sản xuất gỗ

Bảng 1. 3. Khối lượng hóa chất sử dụng tại nhà máy

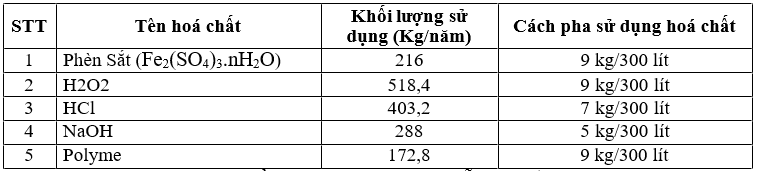

(2). Hóa chất sử dụng cho hệ thống xử lý nước mưa bãi chứa gỗ

Bảng 1. 4. Bảng hoá chất sử dụng cho hệ thống XLNT

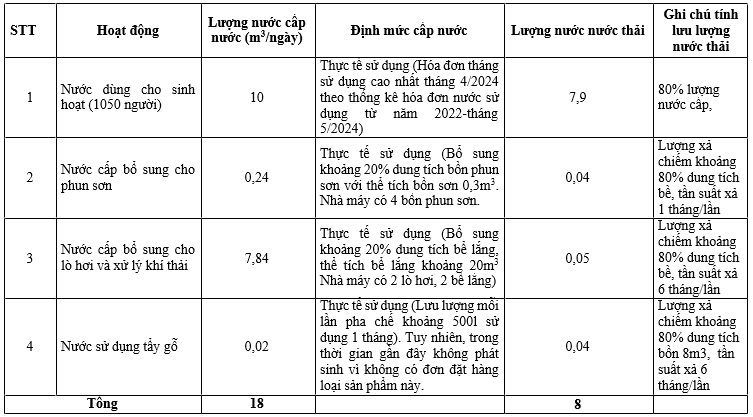

4.3. Nhu cầu sử dụng nước

Bảng 1. 5. Bảng nhu cầu cấp nước tại Nhà máy

Nguồn cung cấp nước: Xí nghiệp kinh doanh và phát triên hạ tầng Pisico- CN Pisico.

Ngoài ra, nhà máy còn sử dụng nước cho các much đích không thường xuyên như: tưới cây, PCCC

4.4. Nhu cầu sử dụng điện

- Nguồn cung cấp điện cho các hoạt động của nhà máy là nguồn điện 3 pha được kéo từ mạng lưới điện quốc gia của điện lực huyện Phù Cát, tỉnh Bình Định.

- Điện sử dụng cho toàn bộ nhà máy khoảng lượng điện tiêu thụ khoảng 1.592.166 Kwh/tháng (Tháng cao nhất 4/2022, theo hóa đơn sử dụng điện từ năm 2022-tháng 5/2024).

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường Nhà máy chế biến tôm xuất khẩu

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường Nhà máy sản xuất bê tông thương phẩm

- › Báo cáo đánh giá tác động môi trường của Dự án Nâng cấp, mở rộng trạm cấp nước

- › Báo cáo đề xuất cấp giấy phép môi trường Dự án Xây dựng Nhà tang lễ

- › Công khai báo cáo đánh giá tác động môi trường dự án xây dựng Khu neo đậu tránh trú bão và bến cá

- › Hồ sơ đề nghị cấp Giấy phép môi trường Công ty Cổ phần Chế biến và dịch vụ thủy sản

- › Hồ sơ đề nghị cấp Giấy phép môi trường Dự án Khu cảng cá 7,5ha

Gửi bình luận của bạn