Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất đá thạch anh nhân tạo

Dự án Nhà máy sản xuất đá thạch anh nhân tạo. Quy mô của Dự án đầu tư: thuộc Nhóm B theo quy định tại Điểm d, Khoản 4 Điều 8 của Phụ lục Phân loại dự án đầu tư công (Dự án công nghiệp khác với tổng mức đầu tư từ 60 tỷ đến dưới 1000 tỷ).

Ngày đăng: 16-03-2023

1,203 lượt xem

CHƯƠNG I THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1. Tên chủ dự án đầu tư:

2. Tên dự án đầu tư nhà máy sản xuất đá thạch anh nhân tạo

- Địa điểm thực hiện Dự án đầu tư: tỉnh Bình Thuận.

- Quyết định số 988/QĐ-UBND ngày 29/04/2020 về việc phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường (gọi tắt là ĐTM) của dự án Nhà máy sản xuất đá thạch anh nhân tạo.

- Quy mô của Dự án đầu tư thuộc Nhóm B theo quy định tại Điểm d, Khoản 4 Điều 8 của Phụ lục Phân loại

- Dự án đầu tư công (Dự án công nghiệp khác với tổng mức đầu tư từ 60 tỷ đến dưới 1000 tỷ).

3.Công suất, công nghệ, sản phẩm sản xuất của Dự án đầu tư

3.1.Công suất của Dự án đầu tư:

- Quy mô: Diện tích đất 20.140,8m2, bao gồm: diện tích xây dựng nhà xưởng là 3.287,16 m2 phục vụ cho dây chuyền sản xuất và các công trình phụ trợ khác.

- Công suất sản xuất nhà máy sản xuất đá thạch anh nhân tạo là 900.000 m2/năm (khi đi vào hoạt động ổn định).

3.2.Công nghệ sản xuất của dự án đầu tư:

Công nghệ sản xuất đá thạch anh nhân tạo theo phương pháp ép sống bột đá bằng công nghệ tự động hóa, tiên tiến hiện đại.

Nhà máy đầu tư dây chuyền sản xuất đá theo dây chuyền công nghệ sản xuất đá Phật Sơn Hairuijia (xuất xứ Trung Quốc). Công suất tối đa mỗi dây chuyền 450.000 m2/năm tính trên số ngày làm việc là 300 ngày/năm. Dây chuyền sản xuất có thể hoạt động 3 ca, mỗi ca 8 tiếng cho công suất tối đa 1.500m2/ngày. Dây chuyền sản xuất này được đầu tư mới và đồng bộ nên ít tiêu hao nguyên vật liệu cho một đơn vị sản phẩm, lượng phế phẩm cũng ít và dây chuyền có tính tự động hóa cao dẫn tới năng xuất lao động tăng theo. Mỗi dây chuyền sản xuất bao gồm hai hệ thống chính: Hệ thống dây chuyền phối trộn nguyên liệu và máy ép; hệ thống dây chuyền đánh bóng.

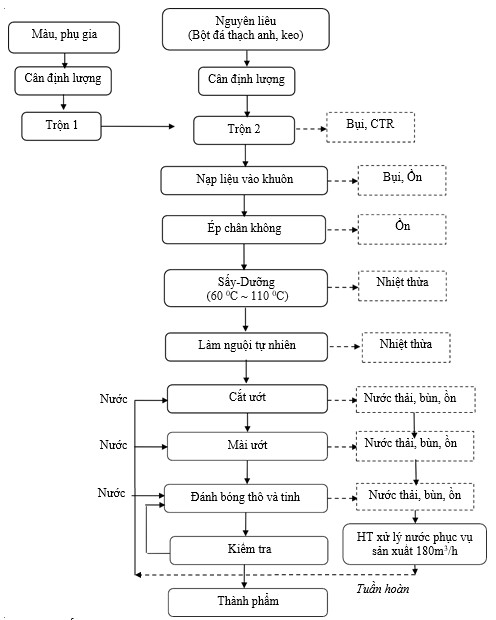

Quy trình sản xuất đá thạch anh nhân tạo của Nhà máy:

Thuyết minh công nghệ:

Công nghệ sản xuất đá thạch anh nhân tạo của Dự án theo phương pháp ép sống bột đá, công nghệ sản xuất tiên tiến, đa số các công đoạn đều được tự động hóa.

Nguyên liệu Bột đá thạch Anh được đóng trong bao 1 tấn/bao, keo resin đóng thành phuy, các phụ gia còn lại được đóng trong bao 50Kg. Nguyên liệu, keo sẽ được cân định lượng theo đúng theo khối lượng đơn phối đã được thiết lập sẵn công thức, được vận chuyển bằng băng tải đến nạp vào bồn trộn có cánh khuấy sẽ khấy đều hỗn hợp các nguyên liệu. Trong khi đó màu và phụ gia được trộn trong bồn khuấy khác. Sau đó được chuyển bằng băng tải nạp vào bồn trộn bột đá và keo. Tất cả quá trình cân đong đo đếm đều có nhân viên QC kiểm tra để đảm bảo chất lượng mẻ trộn và Đảm bảo các chất liệu trộn không chứa các tạp chất có màu khác.

Sau khi trộn xong, hỗp hợp nguyên liệu được xã tự động vào khuôn ép đã được các công nhân chuẩn bị sẵn (lót giấy đáy khuôn, lót cao su xung quanh). Sau đó Công nhân sẽ dùng dụng cụ cào nhựa để rãi liệu đều trên khuôn, nếu là sản phẩm đa sắc công nhân sẽ tiến hành rãi liệu để tạo vân đa sắc cho đá, khi hoàn tất sẽ lót thêm lớp giấy trên bề mặt sau đó đưa vào máy ép. Dựa vào hiệu ứng rung chân không và kết hợp lực nén của motor máy ép tạo thành tấm đá có độ cứng và tỷ trọng cao, thời gian rung có thể được thay đổi tùy theo độ dày của phiến, nói chung thời gian rung là 2-5 phút. Thời gian mỗi tấm đá sau mỗi lần ép là 8 phút. Sau thời gian ép, gạch ra khỏi máy Ép được kiểm tra các thông số (chiều dài, chiều rộng, độ dày và bề mặt đá) nếu đạt tiêu chuẩn thì tiếp tục được chuyển vào lò sấy, nếu không đạt phải quay lại ép lần

2. Tại lò sấy gạch được gia nhiệt bằng điện ở 60 0C ~ 110 0C tạo hiệu ứng ổn định và làm cứng vật liệu phiến thạch anh.

Sau khi sấy xong, đá bán thành phẩm được đưa ra ngoài bằng máy đưa và rút sản phẩm lò sấy, chuyển lên trên kệ hoặc pallet trữ 24h để đá nguội và đông cứng trước khi đưa qua dây chuyền mài bóng.

Để ngăn bụi phát sinh và hạn chế tiếng ồn từ dây chuyền mài bóng, dự án sử dụng công nghệ ướt. Ở dây chuyền mài bóng đá sẽ tiếp tục thực hiện các công đoạn sau:

+ Đá sau khi ép có kích thước phủ bì là 3250x1650x25mm, các cạnh xung quanh còn mấp mô, sần sùi, bề mặt cũng tương tự. Trước khi đá cho vào máy bào đế phải qua máy cắt cầu để cắt kích thước (cắt chiều dọc và chiều ngang, kích thước khi vào máy bào mặt đế là 3200x1600x25).

+ Cắt xong đá chuyển qua máy bào mặt đế số 1, bào bề mặt xuống khoảng 2,3mm.

+ Sau đó qua máy lật mặt để qua máy bào đế số 2 để bào mặt còn lại khoảng 2,3mm.

Tiếp tục qua công đoạn đánh bóng thô và tinh. Các công đoàn điều được vận hành và kiểm soát tự động.

Sau khi ra khỏi máy đánh bóng sẽ có nhân viên QC kiểm tra độ bóng, kiểm tra bề mặt đá, đánh loại A, AA, B…Nếu không đạt sẽ đánh bóng lại. Nếu đạt sẽ phủ PE lên bề mặt đá và chuyển vào kho.

3.3.Sản phẩm của dự án đầu tư:

Sản phẩm của dự án đầu tư nhà máy sản xuất đá thạch anh nhân tạo là các đá tấm thạch anh nhân tạo đơn sắc và đa sắc với công suất sản xuất dự kiến 900.000m2/năm. Sản phẩm được cung ứng cho thị trường trong nước và xuất khẩu sang các nước châu âu với tỷ suất sản xuất dự kiến như sau: đá đa sắc chiếm 60% (chủ yếu xuất khẩu); đá đơn sắc chiếm 40% (chủ yếu phục vụ thị trường trong nước).

Sản lượng sản phẩm trong năm có công suất sản xuất tối đa 900.000m2/năm.

Bảng 1. Sản phẩm và công suất dự kiến hoạt động tối đa

|

STT |

Tên sản phẩm |

Công suất sản xuất (m2/năm) |

Thị trường |

|

1 |

Đa sắc |

540.000 |

Xuất khẩu |

|

|

15x1600x3200 |

135.000 |

|

|

|

20x1600x3200 |

135.000 |

|

|

|

25x1600x3200 |

135.000 |

|

|

|

30x1600x3200 |

135.000 |

|

|

2 |

Đơn sắc |

360.000 |

Trong nước |

|

|

15x1600x3200 |

90.000 |

|

|

|

20x1600x3200 |

90.000 |

|

|

|

25x1600x3200 |

90.000 |

|

|

|

30x1600x3200 |

90.000 |

Về chất lượng sản phẩm, Công ty đảm bảo thực hiện đúng theo yêu cầu của khách hàng về chất lượng của đơn đặt hàng.

4.Nguyên liệu, nhiên liệu, vật liệu, hóa chất sử dụng của nhà máy sản xuất đá thạch anh nhân tạo; nguồn cung cấp điện, nước của Dự án đầu tư:

4.1.Nguyên vật liệu phục vụ các hoạt động của Dự án

Hiện nay, nguồn đá thạch anh trong nước đã đáp ứng được 40-50% nhu cầu nguyên liệu đầu vào cho nhà máy sản xuất; nguồn nguyên liệu đá và cát Thạch anh phục vụ sản xuất được khai thác tại các mỏ đá Thạch Anh tại các tỉnh Bình Thuận với trữ lượng khosảng 5 triệu/m3, số lượng bột đá còn lại thường mua đá thạch anh từ các nhà cung cấp ở Thổ Nhĩ Kì, Ấn Độ, Bỉ, Tây Ban Nha. Riêng nhựa polyester nguyên sinh dạng lỏng được nhập khẩu trực tiếp từ Trung Quốc, Singapore, Đài Loan và UAE.

Bảng 2. Nhu cầu sử dụng nguyên liệu của nhà máy khi hoạt động ổn định

|

TT |

Tên nguyên liệu |

Đặc điểm kỹ thuật |

Lượng nguyên liệu sử dụng (tấn/năm) |

Nguồn gốc/xuất xứ |

|

1 |

Bột cát thạch anh |

325 Mesh (lưới) |

12,960 |

Việt Nam, Ấn Độ |

|

2 |

Cát thạch anh |

60-120 Mesh |

9,600 |

Việt Nam, Ấn Độ |

|

3 |

Vụn thủy tinh trắng |

10-16 Mesh |

1,920 |

Việt Nam, Trung Quốc |

|

4 |

Vụn thủy tinh trắng |

16-30 Mesh |

12,960 |

Việt Nam, Trung |

|

TT |

Tên nguyên liệu |

Đặc điểm kỹ thuật |

Lượng nguyên liệu sử dụng (tấn/năm) |

Nguồn gốc/xuất xứ |

|

|

|

|

|

Quốc |

|

5 |

Vụn kính |

10-16 Mesh |

960 |

Việt Nam, Trung Quốc |

|

6 |

Vụn kính |

16-30 Mesh |

3,840 |

Việt Nam, Trung Quốc |

|

7 |

Keo 996A Resin |

|

5,200 |

Trung quốc |

|

8 |

TIOXIDE |

|

0,6 |

Trung quốc |

|

9 |

Màu pha |

|

57.6 |

Trung quốc |

|

10 |

Phenylethylene |

|

200 |

Trung quốc |

|

11 |

Bột OT Powder |

|

57 |

Trung quốc |

|

12 |

VTPS |

KH 570 |

45,6 |

Trung quốc |

4.2. Nhu cầu sử dụng điện

Căn cứ vào hóa đơn giá trị gia tăng của Công ty Điện lực Bình Thuận trong 03 tháng gần nhất (tháng 5,6,7/2022) (đính kèm phụ lục báo cáo), nhu cầu tiêu thụ điện năng của Cơ sở thể hiện chi tiết bằng bảng sau:

Bảng 3. Nhu cầu sử dụng điện của nhà máy khi hoạt động ổn định

|

STT |

Thời gian (ngày/tháng/năm) |

Điện năng tiêu thụ (KWh) |

Trung bình điện năng tiêu thụ trong 1 ngày (KWh/ngày) |

|

1 |

Tháng 05/2022 (tính trong 30 ngày) |

151.685 |

5.056 |

|

2 |

Tháng 06/2022 (tính trong 31 ngày) |

164.764 |

5.315 |

|

3 |

Tháng 07/2022 (tính trong 25 ngày) |

110.269 |

4.411 |

Nguồn: Hóa đơn điện tử 03 tháng của Cơ sở

Nhận xét: Qua bảng thống kê trên, nhận thấy điện trung bình tiêu thụ trong 01 ngày của Cơ sở dao động khoảng 5.000KWh.

- Hệ thống điện sử dụng tại Cơ sở đã đạt được những mục tiêu chính sau:

+ Cung cấp đủ và liên tục cho các hệ thống điện động lực như bơm xuất, nhập xăng dầu đảm bảo phục vụ cho công tác sản xuất theo yêu cầu công nghệ.

+ Cung cấp cho hệ thống an toàn phòng cháy chữa cháy bao gồm hệ thống bơm nước, bọt chữa cháy và hệ thống tín hiệu báo cháy tự động. Các hệ thống này yêu cầu đầy đủ theo công suất và đảm bảo thời gian 24/24h.

+ Cung cấp điện sinh hoạt hàng ngày cho đội ngũ công nhân viên vận hành kho, cho công việc chiếu sáng khu xưởng sản xuất.

- Nguồn cung cấp: từ nguồn điện lưới trung thế hiện hữu trong KCN qua MCCB 3P-300A.

Dự án không sử dụng máy phát điện dự phòng. Khi xảy ra sự cố mất điện thì dự án sẽ ngưng hoạt động sản xuất.

CHƯƠNG IV

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG

4.1.Nội dung đề nghị cấp phép đối với nước thải

Nguồn phát sinh nước thải tại Nhà máy sản xuất đá thạch anh nhân tạo bao gồm các nguồn sau:

- Nguồn số 1: Nước thải sinh hoạt từ quá trình sinh hoạt của công nhân viên tại Nhà máy. Nước thải sau xử lý sơ bộ bằng bể tự hoại 03 ngăn được đấu nối về hệ thống thu gom nước thải chung cua KCN Phan Thiết Giai đoạn 2, không thải trực tiếp ra môi trường hay không cần qua hệ thống xử lý nước thải nào.

- Nguồn số 2: Nước sản xuất phát sinh từ công đoạn sản xuất (từ quy trình mài, đánh bóng). Nước thải được thu gom, dẫn vào công trình xử lý nước 180m3/giờ, sau đó được tái sử dụng lại cho sản xuất. Đây không phải là một dạng hệ thống xử lý nước thải mà là một hệ thống xử lý nước cấp cho sản xuất vì hệ thống là một quy trình liên tục, khép kín, có nước thải vào hệ thống thì có nước cấp tuần hoàn lại, không thải vào môi trường.

Do đó, Nhà máy đề nghị không cấp phép môi trường đối với nước thải.

4.2.Nội dung đề nghị cấp phép đối với khí thải

4.2.1.Nguồn phát sinh khí thải

Nguồn số 1: Khí thải từ các phương tiện giao thông

Dự án đi vào hoạt động, sẽ phát sinh khí thải từ các phương tiện giao thông của công nhân, xe tải chở nguyên liệu và sản phẩm ra vào Nhà máy. Lượng khí thải này rất khó định lượng vì đây là nguồn phân tán, thường áp dụng các biện pháp giảm thiểu thủ công đơn giản, không cần qua hệ thống xử lý khí thải.

Nguồn số 2: Khí thải từ máy phát điện dự phòng

Đây là nguồn thải cục bộ, lưu lượng thấp, không đáng kể, thường thải ra trực tiếp môi trường, không cần qua hệ thống xử lý khí.

Nguồn số 3: Khí thải, mùi từ hoạt động sản xuất

Bụi phát sinh từ hoạt động sản xuất của nhà máy chủ yếu do các công đoạn: tiếp nhận và vận chuyển nguyên vật liệu tại sàn thao tác của bồn trộn, trộn vật liệu và xả liệu vào khuôn ép. Thành phần chủ yếu là các hạt bụi vô cơ gồm bụi cát thạch anh, bột thạch anh, vụn kính, thủy tinh, bột màu, bột phụ gia,...

Nguồn phát sinh này rất lớn, gây tác động đáng kể đến không khí xung quanh.

Vì thế, cần có hệ thống xử lý khí tập trung trước khi đưa ra môi trường.

Do đó, Nhà máy đề nghị cấp phép môi trường đối với khí thải và mùi từ công đoạn sản xuất của Nhà máy.

4.2.2.Lưu lượng xả khí thải tối đa

Nhà máy sản xuất đá thạch anh nhân tạo đề nghị cấp giấy phép môi trường với lưu lượng xả khí thải tối đa là 50.000m3/giờ.

4.2.3.Dòng khí thải

Khí sau khi được xử lý sẽ được quạt hút đưa qua ống khói thải ra ngoài môi trường. Nhà máy đã tiến hành bố trí sàn thao tác lấy mẫu khí và lỗ lấy mẫu khí thải trên ống khói theo yêu cầu kỹ thuật quy định tại Thông tư 10/2021/TT-BTNMT ngày 30/6/2021 của Bộ TN và MT quy định kỹ thuật quan trắc môi trường và quản lý thông tin, dữ liệu quan trắc chất lượng môi trường. Ống khói có chiều cao 13m được bố trí ở khu vực thích hợp, miệng ống khói ở cuối hướng gió chủ đạo của khu vực, để không ảnh hưởng đến khu vực xung quanh.

4.2.4.Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm

Khí thải sau xử lý đạt QCVN 02:2019/BYT - Quy chuẩn kỹ thuật quốc gia về bụi – Giá trị giới hạn tiếp xúc cho phép tại nơi làm việc; QCVN 19:2009/BTNMT BTNMT– Quy chuẩn kỹ thuật quốc gia về khí thải công nghiệp đối với bụi và các chất vô cơ (Cột B, Kp=1, Kv=1).

Các thông số xác định chất lượng khí thải sau xử lý bao gồm: Bụi chứa silic, Bụi tổng.

Bảng 10. Giá trị các thông số ô nhiễm

|

STT |

Chỉ tiêu |

Đơn vị |

QCVN 19:2009/BTNMT, Cột B, Kp=1, Kv=1 |

|

01 |

Bụi tổng |

mg/Nm3 |

200 |

|

02 |

Bụi chứa silic |

mg/Nm3 |

50 |

(Nguồn: Đơn vị tư vấn tổng hợp)

4.2.5.Vị trí, phương thức xả khí thải:

Lưu lượng xả khí thải lớn nhất: 50.000m3/giờ.

- Vị trí xả nước thải:

+ Xả khí thải tại ống khói có hệ tọa độ VN2000, kinh tuyến trục 108030’, múi chiếu 30: X(m) =1.211.889; Y(m) = 455.821

- Phương thức xả thải: xả thải gián đoạn.

+ Bố trí vị trí lấy mẫu khí: Công ty đã tiến hành bố trí sàn thao tác lấy mẫu khí và lỗ lấy mẫu khí thải trên ống khói theo yêu cầu kỹ thuật quy định tại Thông tư 10/2021/TT-BTNMT ngày 30/6/2021.

4.3.Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung

4.3.1Nguồn phát sinh tiếng ồn, độ rung

- Nguồn số 1: Khu vực nhà xưởng sản xuất;

- Nguồn số 2: Khu vực hệ thống xử lý nước cấp;

- Nguồn số 3: Khu vực chuồng nuôi lợn thịt;

- Nguồn số 4: Khu vực hệ thống xử lý nước thải tập trung.

-

Vị trí phát sinh tiếng ồn, độ rung:

- Nguồn số 1: Khu vực máy ép phân: Tọa độ: X = 1221959; Y = 480360

- Nguồn số 2: Khu vực chuồng nuôi lơn đẻ: Tọa độ: X = 1222133; Y = 479178.

Giá trị giới hạn đối với tiếng ồn, độ rung: Các nguồn phát sinh tiếng ồn, độ rung được giảm thiểu bảo đảm nằm trong giới hạn cho phép theo QCVN 26:2010/BTNMT - Quy chuẩn kỹ thuật quốc gia về tiếng ồn và QCVN 27:2010/BTNMT - Quy chuẩn kỹ thuật quốc gia về độ rung.

|

Quy chuẩn |

Khu vực |

Giới hạn tối đa cho phép đối với hoạt động sản xuất |

|

|

Từ 06 giờ đến 21 giờ |

Từ 21 giờ đến 06 giờ |

||

|

QCVN 26:2010/BTNMT Đơn vị dBA |

Khu vực đặc biệt |

55 |

45 |

|

Khu vực thông thường |

70 |

55 |

|

|

QCVN 27:2010/BTNMT Đơn vị dB |

Khu vực đặc biệt |

60 |

55 |

|

Khu vực thông thường |

70 |

60 |

|

Nguồn: Đơn vị tư vấn tổng hợp từ Quy chuẩn

4.4.Nội dung đề nghị cấp phép đối với chất thải răn

- Chất thải rắn sinh hoạt

- Nguồn phát sinh: phát sinh từ hoạt động của công nhân (chủ yếu là rác thực phẩm và phế liệu bao nylon, chai nhựa,...).

-

Khối lượng phát sinh: khoảng 232,5kg/ngày (465 công nhân, với lượng phát sinh 0,5kg/người/ngày)

- Yêu cầu quản lý đối với chất thải rắn sinh hoạt: bố trí các thùng nhựa có nắp đậy, đặt 06 thùng 50 lít (kích thước: 480x420x660mm) đặt tại văn phòng, khu vực vệ sinh và nhà ăn; 04 thùng 240 lít (kích thước: 592x724x1086mm) đặt tại khu chứa chất thải tập trung tại nhà máy.Sau đó, tập kết khu vực thu gom rác chung của Nhà máy và chuyển giao cho Ban Quản lý công trình công cộng huyện Hàm Thuận Bắc đến thu gom và xử lý theo đúng quy định.

- Khối lượng chất thải rắn sinh hoạt phát sinh thường xuyên:

|

STT |

Tên chất thải |

Khối lượng (kg/ngày) |

|

1 |

Rác thải sinh hoạt |

232,5 |

|

Tổng khối lượng |

232,5 |

|

4.4.2.Chất thải rắn từ hoạt động sản xuất

- Nguồn phát sinh: bao gồm bột đá thạch anh thải từ hệ thống lọc bụi, bùn từ hệ thống xử lý nước thải….

- Khối lượng phát sinh: khoảng 2.455 tấn/năm.

- Yêu cầu quản lý đối với chất thải rắn sản xuất: Vị trí xây dựng nhà kho chứa chất thải sản xuất bố trí nằm gần công trình xử lý nước phục vụ sản xuất, kho chứa có mái che diện tích 72m2 nhằm tránh nước mưa xâm nhập vào. Đối với phế phẩm bột đá thạch anh, Công ty tiến hành tận dụng lại và bán cho các cơ sở sản xuất gạch không nung (nguyên liệu đầu vào là bột đá thạch anh).

4.4.3.Chất thải nguy hại:

- Nguồn phát sinh: giẻ lau dính dầu, pin - ắc quy, bóng đèn huỳnh quang thải,...

- Khối lượng phát sinh: khoảng 411 kg/năm.

- Yêu cầu quản lý đối với chất thải rắn sản xuất: được thu gom, dán nhãn, ghi mã số, sau đó lưu trong các thùng chứa, xây dựng kho chứa có mái che, không để nước mưa chảy tràn cuốn theo chất thải nguy hại. Công ty đã ký hợp đồng với Công ty TNHH Thương mại và Xây dựng An Sinh để thu gom và xử lý CTNH tần suất 01 lần/ năm theo đúng Thông tư 02/2022/TT-BTNMT ngày 10/01/2022 của Bộ Tài nguyên và Môi trường về quản lý chất thải nguy hại.

Xem thêm: Mẫu báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bột mì

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Mẫu báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư khai thác và chế biến mỏ đá xây dựng Ka Rôm

- › Báo cáo đánh giá tác động môi trường dự án trang trại chăn nuôi heo mô hình trại lạnh khép kín

- › Báo cáo đánh giá tác động môi trường dự án trang trại nông nghiệp công nghệ cao tổng hợp

- › Mẫu báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bột mì

- › Tư vấn giấy phép môi trường cho dự án sân gold Tam Đảo

- › Mẫu giấy phép môi trường dự án đầu tư nhà điều trị nội trú bệnh viện tỉnh

Gửi bình luận của bạn