Mẫu báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bột mì

Tên dự án đầu tư: Nhà máy sản xuất bột mỳ tỉnh Quản Ninh. Tư vấn hồ sơ giấy phép môi trường dự án đầu tư nhà máy sản xuất bột mì. Minh Phuong Corp - Đơn vị chuyên tư vấn hồ sơ môi trường nhà máy sản xuất bột mỳ.

Ngày đăng: 15-02-2023

1,097 lượt xem

BÁO CÁO ĐỀ XUẤT CẤP GIẤY PHÉP MÔI TRƯỜNG DỰ ÁN ĐẦU TƯ: NHÀ MÁY SẢN XUẤT BỘT MÌ

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ DỰ ÁN NHÀ MÁY SẢN XUẤT BỘT MÌ![]()

1. Tên chủ cơ sở

- Tên chủ cơ sở: Công ty TNHH

- Địa chỉ văn phòng: tỉnh Quảng Ninh.

- Người đại diện: Ông

- Điện thoại:

Chức vụ: Tổng giám đốc

Fax: 0203.3845293

2. Tên cơ sở

- Tên dự án đầu tư: Nhà máy sản xuất bột mỳ.

Tư vấn hồ sơ giấy phép môi trường dự án đầu tư nhà máy sản xuất bột mì

- Địa điểm cơ sở: tỉnh Quảng Ninh.

- Diện tích của dự án:

+ Theo Quyết định số 1490/QĐ/UB của UBND tỉnh Quảng Ninh cấp ngày 15/7/1995, diện tích cho thuê đất: 70.000m2 (thời gian thuê đất: 30 năm).

+ Theo Quyết đinh số 4852/QĐ-UBND của UBND tỉnh Quảng Ninh cấp ngày 26/11/2018, về việc điều chỉnh ranh giới diện tích cho Công ty TNHH sản xuất bột mỳ thuê đất bổ sung theo hình thức thuê đất trả tiền thuê đất hàng năm để xây dựng nhà máy sản xuất bột mỳ. Trong đó, diện tích thuê đất bổ sung theo hình thức thuê đất trả tiền thuế đất hàng năm là 6.782m2. Thời hạn thuê đất: 26 năm, kể từ ngày có Quyết định điều chỉnh ranh giới diện tích cho thuê đất của UBND tỉnh đến ngày 01/9/2044

- Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt dự án:

+ Giấy chứng nhận đăng ký đầu tư số 43329637606 của Sở Kế hoạch Đầu tư, giấy phép đầu tư lần đầu ngày 01 tháng 9 năm 1994, chứng nhận thay đổi lần thứ mười hai ngày 14/7/2020, chứng nhận thay đổi lần thứ mười ba ngày 15/4/2022.

+ Quyết định số 14963/QĐ-UBND ngày 11/12/2020 của UBND TP. Hạ Long về việc phê duyệt Điều chỉnh (lần 2) quy hoạch chi tiết tỷ lệ 1/500 Nhà máy sản xuất bột mỳ.

+ Quyết định số 6292/QĐ-UBND ngày 28/7/2021 của UBND thành phố Hạ Long ban hành về việc đính chính Quyết định số 14963/QĐ-UBND ngày 11/12/2020 của UBND thành phố “về việc phê duyệt Điều chỉnh (lần 2) quy hoạch chi tiết tỷ lệ 1/500 Nhà máy sản xuất bột mỳ.![]()

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần:

+ Quyết định số 3111/QĐ-UBND ngày 14/9/2021 của UBND tỉnh Quảng Ninh phê duyệt Báo cáo đánhgiá tác độngmôi trườngcủa Dự án Nhàmáy sản xuất bột mỳ Vimaflour tại tỉnh Quảng Ninh của Công ty TNHH

+ Giấy phép xả nước thải vào nguồn nước số 93/QĐ-UBND ngày 15/01/2018 được UBND tỉnh Quảng Ninh cấp cho Nhà máy sản xuất bột mỳ Cái Lân của Công ty TNHH tại KCN Cái Lân tỉnh Quảng Ninh.

- Quy mô của cơ sở:

Dự án có tổng mức đầu tư là 1.118.619.974.000 VNĐ (Một nghìn một trăm mười tám tỷ, sáu trăm mười chìn triệu, chín trăm bảy mươi tư nghìn). Theo tiêu chí phân loại dự án đầu tư công dự án thuộc nhóm A với mức đầu tư từ 1.000 tỷ đồng trở lên về lĩnh vực công nghiệp.

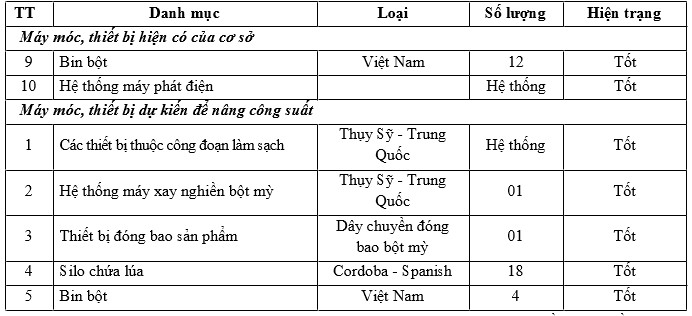

+ Quy mô diện tích: Tổng diện tích theo quy hoạch là 77.554m2. Trong đó:

Bảng 2: Cơ cấu sử dụng đất

+ Quy mô cán bộ công nhân viên: 210 người.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1. Công suất hoạt động của cơ sở

Công suất xay nghiền là 1.830 tấn lúa/ngày; công suất chứa lúa mỳ 135.000 tấn (Theo quyết định số 3111/QĐ-UBND ngày 14/9/2021 của UBND tỉnh Quảng Ninh về việc phê duyệt Báo cáo đánh giá tác động môi trường của Dự án Nhà máy sản xuất bột mỳ Vimaflour tại KCN Cái Lân, phường Bãi Cháy, thành phố Hạ Long, tỉnh Quảng Ninh).

3.2. Công nghệ sản xuất của cơ sở

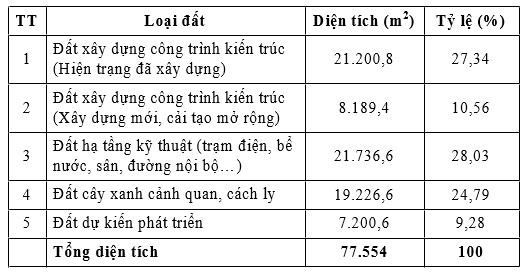

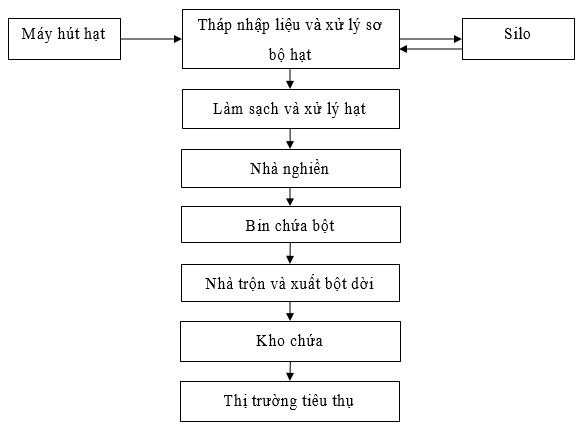

Trong hoạt động sản xuất của Nhà máy hơn 20 năm qua, Nhà máy đã áp dụng công nghệ sản xuất bột mỳ từ dây chuyền khép kín của tập đoàn MFMB (Malaysia flour Mill Berhad của Malaysia), một tập đoàn sản xuất bột mỳ có kinh nghiệm và lớn nhất Malaysia. Với công nghệ đã áp dụng, Nhà máy luôn đứng vững và đảm bảo chất lượng sản phẩm cũng như nhu cầu thị hiếu của người tiêu dùng. Hơn nữa, công nghệ sản xuất này còn đem lại hiệu quả kinh tế cao, lượng phát sinh khí thải, chất thải ít. Quy trình và sơ đồ công nghệ như sau:![]()

- Máy hút hạt (công suất 300 tấn/giờ) → Tháp nhập liệu và xử lý sơ bộ hạt (làm sạch các loại bụi, rác thải rắn có trong hạt) → Làm sạch và xử lý hạt → Nhà nghiền (làm sạch và xử lý hạt, tách tạp chất và phân loại hạt, sau đó nghiền)→ Bin chứa bột → Nhà trộn và xuất bột dời → Kho chứa → Thị trường tiêu thụ.

Hình 2: Quy trình sản xuất bột mỳ

Trong đó, công nghệ của từng giai đoạn như sau:

* Công đoạn nhập hạt:

- Nguyên liệu (lúa mỳ) được mua từ thị trường nước ngoài vận chuyển về nhà máy theo đường thủy về cảng Cái Lân. Từ cảng, nguyên liệu được đưa về nhà máy theo quy trình sau: Lúa mỳ tại cảng → hệ thống hút hạt → băng tải → hệ thống máy nhập liệu → silo chứa.

Máy hút hạt với công suất 300 tấn/giờ đảm bảo cho việc dỡ hạt được nhanh nhất, giải phóng tàu 2,5 vạn tấn trong vòng 6 ngày. Hạt được lưu trữ tùy thuộc vào công suất theo từng thời điểm và yêu cầu của thị trường, thời gian lưu kho dài nhất trong khoảng 2 – 3 tháng.![]()

* Công đoạn làm sạch lúa mỳ:

Trong công đoạn làm sạch lúa mỳ, phần rác thải cần được xử lý chủ yếu là các tạp chất có trong nguyên liệu ban đầu như: đất, đá, hạt lép, hạt hỏng và hạt ngoại lai được tách ra trong 2 giai đoạn sàng. Phần thải này chiếm khoảng 0,5%.

Trong giai đoạn rửa vảy liên hợp và giai đoạn phun sương: lượng nước sử dụng được tính toán dựa trên cấu tạo hạt lúa mỳ và điều kiện kỹ thuật của công nghệ dây chuyền sản xuất, song song với hệ thống dây chuyền có hệ thống đường nước được điều chỉnh lượng nước cấp theo yêu cầu của công nghệ. Lượng nước được phun vừa đủ trong hệ thống máy kín và không đáng kể, nên không có nước phát thải.

Giai đoạn xát vỏ: chất thải chủ yếu là vỏ lúa mỳ, phần này chiếm từ 15 – 19% tùy thuộc từng loại giống và tận thu làm thức ăn gia súc.

Hình 3. Quy trình làm sạch và xử lý hạt

Trước khi đưa đến bộ phận nghiền, nguyên liệu được làm sạch qua 02 giai đoạn: sàng và gia ẩm.

- Sàng: Mục đích của công đoạn này là tác các tạp chất (đất, đá, hạt lép, hạt lỏng và hạt ngoại lai) ra khỏi lúa mỳ theo 02 giai đoạn sàng. Trong đó:![]()

+ Sàng lần 1: tách đất đá, rác thực vật ...

+ Sàng lần 2: tách hạt loại, tận thu bán làm thức ăn gia súc.

- Gia ẩm: Sau khi sàng hai lần và xác định trọng lượng, nguyên liệu sẽ được gia ẩm bằng phun sương tại bin ủ bột. Lượng nước sử dụng được tính toán dựa trên cấu tạo hạt lúa mỳ và điều kiện kỹ thuật của công nghệ dây chuyền sản xuất. Nước gia ẩm được cấp qua đường ống có van điều chỉnh lưu lượng theo tỷ lệ trộn nên không phát sinh nước thải.

Trước khi đưa vào hệ thống nghiền, nguyên liệu được xát mỏ để loại bỏ mạt lúa (chiếm tỷ lệ từ 0,004% - 0,008% trọng lượng tùy theo giống lúa). Mạt lúa sẽ được thu hồi, tái sử dụng làm thức ăn gia súc.

* Công đoạn nghiền sàng:

Sau khi lúa làm sạch và được ủ tới giai đoạn nhất định, sẽ được đưa tới khâu nghiền và dẫn đến các loại máy sàng tách để tách ra các dạng bột khác nhau; sau đó đưa sang các bin chứa bột. Đây là công đoạn phát sinh tiếng ồn và bụi cám tương đối lớn. Nhà máy sử dụng hệ thống phun sương dập bụi cho dây chuyền nghiền khép kín để giảm thiểu bụi phát sinh.

* Công đoạn trộn:

Sau dây chuyền nghiền, bột được đưa đến các bin chứa tại nhà trộn và sản xuất bột dời. Tại đây, bột mỳ được trộn theo yêu cầu của các đơn vị đặt hàng, đóng gói chuyển về kho hoặc đổ trực tiếp lên xe bồn qua hệ thống máng rót.

* Công đoạn xử lý bột mỳ bằng khí Clo:

Trong các hạt ngũ cốc hàm lượng gluten trong lúa mỳ chiếm tỷ lệ cao nhất (từ 22 – 24%). Đặc tính này đã giúp sản xuất từ bột mỳ ra rất nhiều sản phẩm yêu cầu độ dai cao như các loại sản phẩm mỳ sợi, bánh kẹo…Tuy nhiên một số sản phẩm lại đòi hỏi bột từ lúa mỳ nhưng có hàm lượng gluten (độ dai thấp) thấp như bánh mỳ, bánh bích quy, và một số sản phẩm tương tự. Theo nhiều nghiên cứu trong nước cũng như nước ngoài, xử lý bột mỳ bằng khí clo cho hiệu quả hữu hiệu nhất, nó làm ngắn mạch chuỗi gluten – protein trong bột mỳ mà không làm ảnh hưởng đến chất lượng, đặc tính của bột mỳ mà vẫn đảm bảo yêu cầu kỹ thuật của sản phẩm. (Nguồn: Flour treatments –world grain March 1994 và sổ tay hoá học)

Hệ thống xử lý bột mỳ bằng khí clo của nhà máy hoạt động hoàn toàn tự động. Điều khiển hoạt động của các thiết bị thành phần và hoạt động logic của cả hệ thống là chương trình phần mềm PLC. Do vậy toàn bộ hệ thống này được đặt trong buồng kín không cần cán bộ vận hành.

Công suất xử lý bột bằng Clo của nhà máy là: 2 tấn/giờ. Sản lượng sản xuất hàng tháng phụ thuộc vào nhu cầu thị trường và các khách hàng, sản lượng trung bình khoảng 40 tấn/tháng.![]()

Lượng khí clo dư sau khi sử dụng được đưa qua bể nước vôi trong để hấp thụ. Thể tích bể khoảng 1,5m3.

Công đoạn xử lý bột mỳ bằng khí clo đã có phiếu xác nhận Bản đăng ký đạt tiêu chuẩn môi trường của hệ thống xử lý bột mỳ bằng khí clo trong Nhà máy sản xuất bột mỳ Vimaflour số 1178/MTg do Cục Môi trường – Bộ Khoa học công nghệ và Môi trường xác nhận ngày 8 tháng 12 năm 2000. Qua kết quả quan trắc định kỳ hàng năm đều cho kết quả nằm trong giới hạn của máy và trong giới hạn tiêu chuẩn cho phép.

3.3. Sản phẩm của cơ sở

Sản phẩm của cơ sở gồm:

+ Lượng bột sản xuất: 1.390,8 tấn/ngày (lượng bột chiếm 76% lượng lúa xay nghiền).

+ Lượng cám sản xuất: 439,98 tấn/ngày (lượng cám sản xuất chiếm 23,988%).

+ Ngoài ra lượng phế phẩm như hạt đất, cát, mạt, ... được loại bỏ trong lúa mỳ chiếm 0,012% tương đương 0,2196 tấn/ngày (219,6 kg/ngày).

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

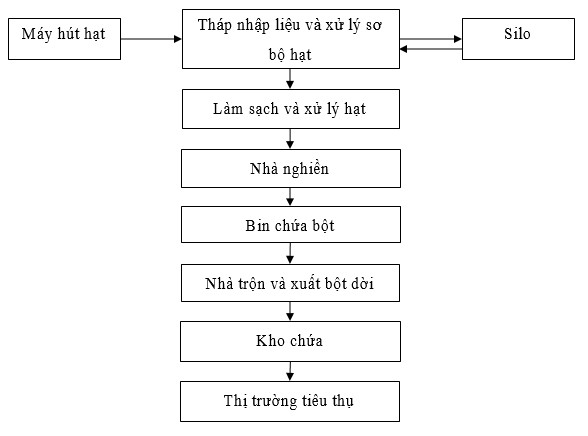

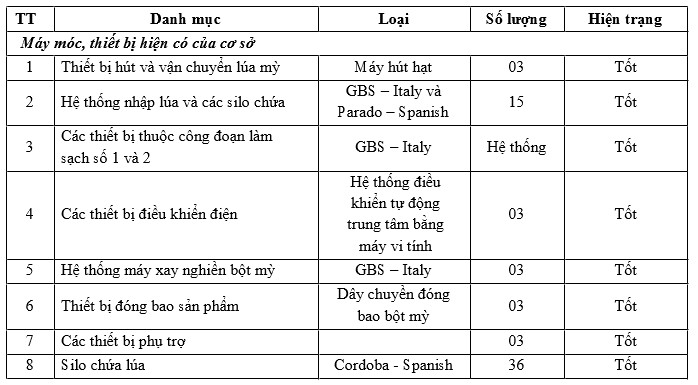

a. Nhu cầu sử dụng máy móc, thiết bị của cơ sở

Các thiết bị, máy móc được đầu tư và sử dụng tại cơ sở được thể hiện trong bảng sau:

Bảng 3: Máy móc, thiết bị tại cơ sở

(Nguồn: Chủ đầu tư)

b. Nhu cầu sử dụng nguyên, nhiên liệu của cơ sở

- Nguyên vật liệu: nhu cầu sử dụng nguyên liệu lúa mỳ là 549.000 tấn/năm.

- Nguyên liệu lúa mỳ được vận chuyển theo ký kết hợp đồng với tàu chuyên chở, vận chuyển từ nước ngoài (Được nhà máy kiểm tra nghiêm ngặt theo tiêu chuẩn AACC của Mỹ và theo tiêu chuẩn TCVN 4359-1995 về hạt lúa mỳ trong sản xuất).

- Nhiên liệu, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

Bảng 4: Danh mục nhiên liệu, hóa chất, điện, nước tại cơ sở

5. Các thông tin khác liên quan đến cơ sở

5.1. Các hạng mục công trình chính của cơ sở![]()

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG DỰ ÁN NHÀ MÁY SẢN XUẤT BỘT MÌ![]()

1. Nội dung đề nghị cấp phép đối với nước thải

- Nguồn phát sinh nước thải:

+ Nguồn số 01: Nước thải sản xuất phát sinh khi có sự cố tràn khí Clo.

+ Nguồn số 02: Nước thải sinh hoạt phát sinh từ hoạt động sinh hoạt của công nhân. - Lưu lượng xả nước thải tối đa: 5,35m3/ngày.

- Dòng nước thải:

+ Số lượng: 01 dòng nước thải đề nghị cấp phép. Là dòng nước thải sau xử lý của Trạm XLNT công suất xử lý khoảng 100m3/ngày.đêm sau đó xả ra vịnh Cửa Lục.

- Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải: Do nước thải sản xuất chỉ phát sinh khi có sự cố tràn khí Clo. Vậy nước thải trước khi xả vào nguồn nước tiếp nhận chủ yếu là nước thải sinh hoạt. Nên chất lượng nước thải trước khi xả vào nguồn nước tiếp nhận phải bảo đảm đáp ứng yêu cầu về bảo vệ môi trường và Quy chuẩn kỹ thuật môi trường đối với nước thải QCVN 14:2008/BTNMT – Quy chuẩn kỹ thuật quốc gia về nước thải sinh hoạt (cột B, với Cmax = C*K; K = 1,2), cụ thể như sau:

Bảng 7: Giới hạn thông số và nồng độ các chất ô nhiễm trong nước thải sinh hoạt

- Vị trí, phương thức xả nước thải và nguồn tiếp nhận nước thải:

+ Vị trí xả nước thải: KCN Cái Lân, phường Bãi Cháy, TP Hạ Long, tỉnh Quảng Ninh.

+ Tọa độ (Hệ tọa độ VN 2000, kinh tuyến 107o45’ múi chiếu 3o) vị trí xả nước thải (X = 2320802; Y = 426357).

+ Phương thức xả nước thải: nước thải sau xử lý tự chảy vào hệ thống cống thoát nước mặt, xả mặt và xả ven bờ.

+ Chế độ xả nước thải: Xả liên tục, 24/24h hàng ngày. + Nguồn tiếp nhận nước thải: vịnh Cửa Lục.![]()

2. Nội dung đề nghị cấp phép đối với khí thải (nếu có)

- Nguồn phát sinh khí thải:

+ Nguồn số 01: Bụi, khí thải từ quá trình sản xuất bột mỳ của cơ sở.

+ Nguồn số 02: Khí thải Clo từ hệ thồng xử lý bột mỳ.

- Bụi, khí thải quá trình sản xuất bột mỳ của cơ sở chủ yếu là bụi nguồn gốc hưu cơ, không có thành phần độc hại nhưng nếu với lượng lớn và liên tục sẽ ảnh hưởng đến hô hấp, thị giác của người lao động trực tiếp tại các vị trí này. Do toàn bộ dây chuyền làm sạch sơ bộ, nghiền, sàng lúa mỳ đều khép kín; trên mỗi dây chuyền bố trí 1 số điểm lắp đặt hệ thống thu gom, xử lý bụi bằng hệ thống túi vải lọc bụi nên bụi không phát thải vào môi trường làm việc. Do đó, bụi từ quá trình sản xuất được đánh giá là không đáng kể, không ảnh hưởng lớn đến môi trường cũng như sức khỏe người lao động.

- Hệ thống xử lý bột mỳ với clo của Nhà máy là một hệ thống hoàn thiện và khép kín, khả năng phát tán hoặc rò rỉ khí clo là rất hạn chế, nên khi hoạt động thì hàm lượng khí clo sẽ được kiểm soát hết sức khắt khe, do đó, hàm lượng clo trong không khí không vượt quá giới hạn cho phép của tiêu chuẩn Việt Nam.

Do đó không đề nghị cấp phép đối với bụi, khí thải.

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung

- Nguồn phát sinh:

+ Nguồn số 01: Máy móc hoạt động tại nhà nghiền A+B.

+ Nguồn số 02: Máy móc hoạt động tại nhà nghiền C+D.

- Tiếng ồn, độ rung phải đảm bảo đáp ứng yêu cầu về bảo vệ môi trường và Quy chuẩn kỹ thuật môi trường đối với tiếng ồn, độ rung QCVN 26:2010/BTNMT – Quy chuẩn kỹ thuật Quốc gia về tiếng ồn; QCVN 27:2010/BTNMT – Quy chuẩn kỹ thuật quốc gia về độ rung, cụ thể như sau:

Xem thêm: Mẫu đề cương nhiệm vụ và dự toán lập hồ sơ xin cấp giấy phép môi trường dự án mở rộng kho xăng dầu

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đánh giá tác động môi trường dự án trang trại chăn nuôi heo mô hình trại lạnh khép kín

- › Báo cáo đánh giá tác động môi trường dự án trang trại nông nghiệp công nghệ cao tổng hợp

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất đá thạch anh nhân tạo

- › Tư vấn giấy phép môi trường cho dự án sân gold Tam Đảo

- › Mẫu giấy phép môi trường dự án đầu tư nhà điều trị nội trú bệnh viện tỉnh

- › Tư vấn xin cấp giấy phép môi trường dự án đầu tư xây dựng lắp đặt máy móc thiết bị xử lý rác thải

Gửi bình luận của bạn