Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sợi và tẩy nhuộm

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất sợi và tẩy nhuộm. Phạm vi, quy mô công suất đề xuất cấp phép của cơ sở: Sợi OE 1.800 tấn/năm, sợi cọc 1.200 tấn/năm, tẩy nhuộm khăn 720 tấn/năm.

Ngày đăng: 17-01-2025

561 lượt xem

1. TÊN CHỦ CƠ SỞ........................................................1

2. TÊN CƠ SỞ........................................................1

3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA CƠ SỞ..........................3

3.1. Công suất sản xuất của cơ sở........................................................3

3.2. Công nghệ sản xuất của cơ sở ........................................................4

3.2.1. Quy trình công nghệ tại phường Bồ Xuyên ........................................................4

3.2.2. Quy trình công nghệ sản xuất sợi tại cơ sở KCN Nguyễn Đức Cảnh: ....................6

3.3. Sản phẩm của cơ sở........................................................9

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở.........9

4.1. Nhu cầu sử dụng nguyên liệu, nhiên vật liệu, hoá chất cho sản xuất............9

4.2. Nhu cầu sử dụng điện ........................................................10

4.3. Nhu cầu sử dụng nước........................................................12

5. Các thông tin khác liên quan đến cơ sở........................................................15

5.1. Các hạng mục công trình........................................................16

5.2. Danh mục máy móc, thiết bị của cơ sở........................................................17

5.3. Hoạt động của cơ sở và công tác bảo vệ môi trường của cơ sở...............19

CHƯƠNG II: SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG....... 22

1. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH BẢO VỆ MÔI TRƯỜNG QUỐC GIA, QUY HOẠCH TỈNH, PHÂN VÙNG MÔI TRƯỜNG.22

2. SỰ PHÙ HỢP CỦA CƠ SỞ ĐỐI VỚI KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG........ 22

CHƯƠNG III: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ..... 24

1. CÔNG TRÌNH, BIỆN PHÁP THOÁT NƯỚC MƯA, THU GOM VÀ XỬ LÝ NƯỚC THẢI..24

1.1. Thu gom, thoát nước mưa........................................................24

1.2. Thu gom, thoát nước thải........................................................25

1.3. Xử lý nước thải........................................................27

2. Công trình, biện pháp xử lý bụi, khí thải........................................................39

2.1. Biện pháp giảm thiểu khí thải, bụi trong quá trình vận chuyển nguyên vật liệu và sản phẩm........39

2.2. Biện pháp giảm thiểu bụi từ máy phát điện........................................................40

2.3. Biện pháp giảm thiểu bụi từ quá trình sản xuất.........................................................41

2.4. Công trình, biện pháp giảm thiểu khí thải nồi hơi đốt than....................................42

2.5. Công trình biện pháp giảm thiểu khí thải của HTXLNT...................... 44

1. Đối với khí thải, bụi của các phương tiện vận chuyển.........................................................46

2. Bụi phát sinh từ xưởng OE........................................................46

3. CÔNG TRÌNH, BIỆN PHÁP LƯU GIỮ, XỬ LÝ CHẪT THẢI RẮN THÔNG THƯỜNG....... 52

3.1. Đối với chất thải rắn sinh hoạt.........................................................52

3.2. Đối với chất thải rắn công nghiệp thông thường ....................................53

4. CÔNG TRÌNH, BIệN PHÁP LƯU GIữ, Xử LÝ CHấT THảI NGUY HạI................56

* Cơ sở sản xuất sợi tại phường Bồ Xuyên........................................................56

* Cơ sở sản xuất sợi tại KCN Nguyễn Đức Cảnh........................................................ 58

5. CÔNG TRÌNH, BIệN PHÁP GIảM THIểU TIếNG ồN, Độ RUNG ...................59

6. PHƯƠNG ÁN PHÒNG NGừA, ứNG PHÓ Sự Cố MÔI TRƯờNG.............60

6.1. Phòng chống, ứng phó với sự cố cháy nổ........................................................60

6.2. Phương án phòng ngừa, ứng phó sự cố liên quan đến các công trình bảo vệ môi trường.. 62

7. CÁC NỘI DUNG THAY ĐỔI SO VỚI QUYẾT ĐỊNH PHÊ DUYỆT BÁO CÁO ĐTM..63

CHƯƠNG IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................. 50

A) ĐỐI VỚI CƠ SỞ TẨY NHUÔM TẠI PHƯỜNG BỒ XUYÊN ..50

1. Nội dung đề nghị cấp phép đối với nước thải...........50

2. Nội dung đề nghị cấp phép đối với khí thải....................51

2.1. Nguồn phát sinh khí thải........................................................51

2.4. Các chất ô nhiễm đề nghị cấp phép và giới hạn của các chất ô nhiễm...... 51

2.5. Vị trí, phương thức xả khí thải........................................................... 52

3. Nội dung đề nghị cấp phép với tiếng ồn, độ rung................................. 52

B. CƠ SỞ SẢN XUẤT SỢI TẠI KCN NGUYỄN ĐỨC CẢNH.................... 53

1. Nội dung đề nghị cấp phép đối với nước thải........................................ 53

2. Nội dung đề nghị cấp phép đối với khí thải.............................................. 53

2.1. Nguồn phát sinh khí thải....................................................................... 53

2.2. Lưu lượng, dòng xả khí thải tối đa............................................................ 54

2.4. Các chất ô nhiễm đề nghị cấp phép và giới hạn của các chất ô nhiễm........ 54

3. Nội dung đề nghị cấp phép với tiếng ồn, độ rung........................................ 54

CHƯƠNG V: KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ........ 53

1. Kết quả quan trắc môi trường định kỳ đối với nước thải....... 53

2. Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải nồi hơi............... 54

Kết quả quan trắc môi trường định kỳ đối với bụi, khí thải nồi hơi.............. 55

CHƯƠNG VI: CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.... 57

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải......................... 57

2. Chương trình quan trắc chất thải theo quy định của pháp luật.............. 58

Cơ sở tẩy nhuộm tại phường Bồ Xuyên................................................... 58

2.1. Quan trắc nước thải....................................................................... 58

3. Kinh phí thực hiện quan trắc môi trường hàng năm................................ 60

CHƯƠNG VII: KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ......... 61

MÔI TRƯỜNG..................................................................... 61

CHƯƠNG VIII: CAM KẾT CỦA CHỦ CƠ SỞ..................... 62

PHỤ LỤC BÁO CÁO.................................... 63

CHƯƠNG 1: THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ dự cơ sở:

Công ty TNHH Dệt nhuộm xuất khẩu....

Địa chỉ trụ sở chính: Khu công nghiệp Nguyễn Đức Cảnh, thành phố Thái Bình, tỉnh Thái Bình.

Người đại diện theo pháp luật: .........Chức vụ: Giám đốc.

Giấy chứng nhận đăng ký doanh nghiệp - Công ty TNHH Hai thành viên trở lên, mã số .... do Sở Kế hoạch và Đầu tư tỉnh Thái Bình cấp đăng ký lần đầu ngày 30/5/2002, đăng ký thay đổi lần thứ 20 ngày 29/12/2023.

2. Tên cơ sở:

Cơ sở 1: Nhà máy sản xuất sợi.

Địa điểm hoạt động: Khu công nghiệp Nguyễn Đức Cảnh, thành phố Thái Bình.

Tổng diện tích sử dụng đất: 17.908,8 m2 (Giấy chứng nhận quyền sử dụng đất số vào sổ : ”CS” 02859 ngày 13/6/2016.

Giấy chứng nhận ưu đãi đầu tư số 35/GCNƯĐ-UB ngày 10/9/2003, số 34/GCNƯĐ-UB ngày 10/5/2004 của Uỷ ban nhân dân tỉnh Thái Bình; tổng vốn đầu tư 6.400.000.000 đồng.

Giấy phép xây dựng số 18/GP-XD ngày 14/8/2003 của Sở Xây dựng Thái Bình.

Cơ sở được Sở Tài nguyên và Môi trường phê chuẩn Báo cáo đánh giá tác động môi trường tại Quyết định số 182/QĐ-TNMT ngày 27/12/2004.

Vị trí địa lý của cơ sở:

Vị trí tiếp giáp của cơ sở như sau:

+ Phía Bắc: Giáp Công ty Tân Đệ 1.

+ Phía Nam: Giáp khu dân cư tổ 3 phường Trần Hưng Đạo;

+ Phía Tây: Giáp khu dân cư tổ 3 phường Trần Hưng Đạo;

+ Phía Đông: Giáp Công ty Tân Đệ 1.

Hình 1. Vị trí cơ sở tại KCN Nguyễn Đức Cảnh

Cơ sở 2: Nhà máy tẩy nhuộm.

Địa điểm hoạt động: .....phường Bồ Xuyên, thành phố Thái Bình.

Tổng diện tích: 3.829,4 m2.

Vị trí tiếp giáp của cơ sở như sau:

+ Phía Bắc: Giáp đường Trần Quang Khải;

+ Phía Tây: Giáp Nhà máy nước sạch Công ty Nam Long;

+ Phía Đông: Giáp Công ty TNHH Dệt may xuất khẩu Thành Công;

+ Phía Nam: Giáp khu dân cư, Công ty Cổ phần Tập đoàn Hương Sen.

Hình 2. Vị trí cơ sở tại phường Bồ Xuyên

Cơ sở được UBND tỉnh cấp Giấy phép hoạt động trong phạm vi bảo vệ công trình thủy lợi (gia hạn sử dụng, điều chỉnh nội dung giấy phép) số 32/GP-UBND ngày 30/7/2021.

Cơ quan có thẩm quyển cấp GPMT: Ủy ban nhân dân tỉnh Thái Bình (Căn cứ khoản 3, Điều 41 Luật bảo vệ môi trường 2020 số 72/2020/QH14)

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở.

3.1.Công suất sản xuất của cơ sở.

* Cơ sở 1: Nhà máy sản xuất sợi tại Khu công nghiệp Nguyễn Đức Cảnh.

Theo Báo cáo đánh giá tác động môi trường được phê duyệt, công suất thiết kế của nhà máy gồm: Sợi OE 1.500 tấn/năm, sản xuất khăn bông 1.200 tấn/năm.

Công suất thực tế hiện nay: Sợi OE 1.800 tấn/năm, sợi cọc 1.200 tấn/năm; không còn hoạt động sản xuất khăn bông (hoạt động dệt khăn được thực hiện bởi các cơ sở sản xuất vệ tinh).

Do nhu cầu của thị trường thay đổi, để phù hợp với tình hình thực tế Công ty đã bỏ loại hình sản xuất khăn bông mà thay vào đó bổ sung máy móc thiết bị sản xuất thêm sợi cọc 1.200 tấn/năm và sản xuất sợi OE lên 1.800 tấn/năm. Việc thay đổi quy mô, công suất, công nghệ sản xuất của nhà máy không thuộc loại hình sản xuất có nguy cơ gây ô nhiễm môi trường, không làm gia tăng tác động xấu đến mức phải lập báo cáo đánh giá tác động môi trường do vậy Công ty xin phép được báo cáo Uỷ ban nhân dân tỉnh chấp thuận trong quá trình xin cấp phép môi trường theo quy định tại điểm b khoản 4 Điều 37 Luật Bảo vệ môi trường năm 2020.

* Cơ sở 2: Nhà máy nhà máy tẩy nhuộm tại phường Bồ Xuyên.

Theo Báo cáo đánh giá tác động môi trường được phê duyệt, công suất thiết kế của nhà máy gồm: sợi cọc 10 tấn/tháng (120 tấn/năm), tẩynhuộm 60 tấn sản phẩm/tháng (720 tấn/năm).

Công suất thực tế năm 2023: Tẩy nhuộm khăn 25 tấn/tháng (300 tấn/năm); không còn hoạt động mắc hồ, dệt sợi (công đoạn dệt khăn cơ sở thuê các đơn vi vệ tinh gia công thành vải khăn hoàn chỉnh).

Toàn bộ máy móc thiết bị và nhà xưởng đã đầu tư của nhà máy đáp ứng được công suất thiết kế dệt nhuộm 60 tấn/tháng (720 tấn/năm), song do thời gian qua bị ảnh hưởng bởi dịch Covid-19 và tác động từ nên kinh tế thế giới nên ngành dệt sợi gặp nhiều khó khăn trong việc nhập nguyên liệu và các đơn hàng sản xuất. Do vậy hoạt đông sản xuất bị ảnh hưởng chỉ hoạt đông được với 41,67 % công suất thiết kế. Để đảm bảo phù hợp với thực tế các công trình phục vụ sản xuất, máy, móc thiết bị, các hạng mục công trình bảo vệ môi trường đã đầu tư công ty đề xuất cấp phép môi trường cho nhà máy với công suất thiết kế là 720 tấn/năm.

* Tổng mức đầu tư của cơ sở trên 60 tỷ đồng, dưới 1.000 tỷ đồng do vậy cơ sở có tiêu chí phân loại tương đương Dự án nhóm B theo quy định tại Luật đầu tư công năm 2019.

3.2.Công nghệ sản xuất của cơ sở.

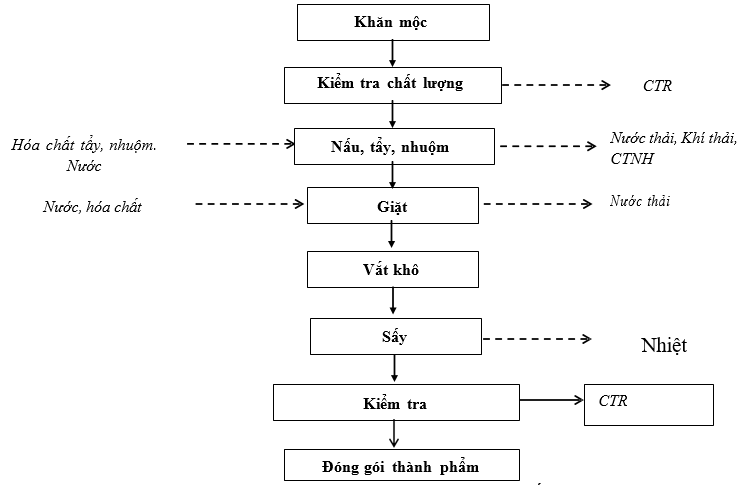

Quy trình công nghệ tại phường Bồ Xuyên.

Quy trình tẩy nhuộm.

Cơ sở chỉ hoạt động nấu giặt, tẩy nhuộm hoàn thiện khăn từ khăn mộc được cung cấp từ các cơ sở dệt vệ tinh của cơ sở hoặc các cơ sơ dệt gia công theo đơn hàng sau đó đưa về nhà máy để hoàn thiện, quy trình công nghệ sản xuất chung như sau:

Hình 3. Quy trình công nghệ sản xuất

Thuyết minh quy trình công nghệ:

Nguyên liệu đầu vào của nhà máy là khăn mộc sau khi đã được dệt hoàn thiện:

+ Công đoạn kiểm tra chất, trường hợp đủ tiêu chuẩn được nhập kho để chuẩn bị cho công đoạn sản xuất, khăn không đạt tiêu chuẩn nhà máy sẽ bàn giao lại cơ cơ sở dệt vệ sinh hoặc cơ sở gia công để tự xử lý theo quy định.

+ Sau khi kiểm tra chất lượng khăn mộc sẽ được đưa vào sản xuất, tùy theo đơn hàng và khối lượng, tiến độ sẽ sản xuất khăn trắng hoặc khăn màu; đưa vào nồi nấu để làm mềm tùy theo từng loại khăn, màu sắc để sử dụng công nghệ tẩy trắng hoặc nhuộm màu. Công đoạn này cần sử dụng hơi nóng từ nồi hơi, các hóa chất dùng cho các công đoạn tẩy trắng, nhuộm và điều chỉnh dung dịch nhuộm được sử dụng gồm: Hóa chất tẩy trắng ( Tẩy đường Na2S2O4, Oxy già (H2O2), Javen (NaClO), Thuốc tím (KMnO4), Xút (NaOH)…); Công đoạn nhuộm (Thuốc nhuộm hoạt tính; hóa chất điều chỉnh dung dịch nhuộm: NaOH, Axit sulfuric (H2SO4), Axit Clohydric (HCl), Axit Acetic (CH3COOH), Soda As light (Na2CO3), Axit Foocmic (HCOOH), Natri sulfit (Na2SO3), Natri sulfat (Na2SO4), Ammoni clorua (NH4Cl)…Công đoạn này phát sinh chất thải rắn tro, khí thải từ nồi hơi, nước thải chứa hóa chất tẩy, nhuộm...

+ Kết thúc công đoạn tẩy trắng hoặc nhuộm, khăn được chuyển sang công đoạn giặt, tại đây các máy giặt công nghiệp sử dụng javen, sôda và bột giặt để làm sạch. Công đoạn này chủ yếu phát sinh nước thải có chứa hóa chất, chất hoạt động bề mặt...

+ Sau khi giặt sạch khăn được đưa qua công đoạn vắt, sử dụng các máy vắt công nghệ quay trên cơ sở lực ly tâm nước sẽ tách khỏi các tấm vải và được thu gom đưa về trạm xử lý, khăn sau vắt được đưa sang công đoạn sấy khô bằng hơi nước. Công đoạn này phát sinh nước thải, khí thải nồi hơi, chất thải rắn thông thường.

+ Vải sau khi được tẩy trắng hoặc nhuộm màu, giặt, sấy khô theo hợp đồng sẽ được chuyển sang đóng gói thành phẩm...

* Quy trình, công nghệ tẩy trắng và quy trình nhuộm cùng sử dụng chung một dây chuyền sản xuất chỉ khác nhau về hóa chất sử dụng, thời gian nấu, cụ thể:+ Công nghệ tẩy trắng: Khăn được đưa vào nồi luộc và máy tẩy trong vòng 16-18 tiếng, sử dụng hóa chất tẩy trắng: Tẩy đường (Na2S2O4), Oxy già (H2O2), Javen (NaClO), Thuốc tím (KMnO4), Xút (NaOH)…

+ Công nghệ nhuộm: Khănđược đưa vào nồi luộc và máy gia công, hấp, nhuộmtrong vòng 16-18 tiếng, sử dụng hóa chất:Thuốc nhuộm hoạt tính; hóa chất điều chỉnh dung dịch nhuộm: NaOH, Axit sulfuric (H2SO4), Axit Clohydric (HCl), Axit Acetic (CH3COOH), Soda As light (Na2CO3), Axit Foocmic (HCOOH), Natri sulfit (Na2SO3), Natri sulfat (Na2SO4), Ammoni clorua (NH4Cl)…

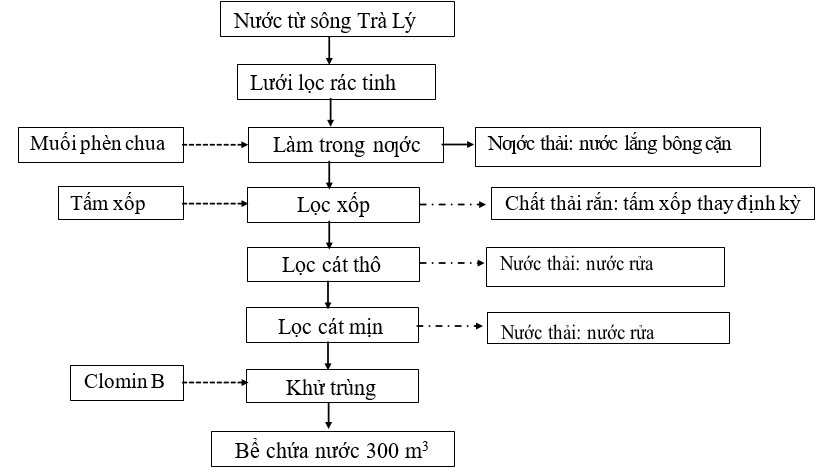

* Quy trình xử lý nước cấp:

Hình 4. Quy trình xử lý nước cấp

Thuyết minh cồng nghệ:

Cơ sở khai thác nước từsôngTrà Lý để phục vụ sản xuất và sinh hoạt nội bộ của công ty với lưu lượng khai thác, sử dụng tối đa 300 m3.ngày đêm. Nước cấp được bơm vào bể chứa sau đó được làm trong nước bằng muối phèn chua nhờ cơ chế kết tủa tạo bông, nước trong sẽ được bơm sang bể lọc xốp, nước lắng bông cặn sẽ được tiếp tục xử lý. Nước qua bể lọc xốp, tại đây các tạp chất và cặn kết tủa sẽ được giữ lại trên bề mặt các tấm xốp, nước sau lọc sẽ quabể lọc cát thô và bể lọc cát mịn, tại quá trình này, nước cấp đã được lọc tương đối triệt để các tạp chất, hạt cặn lơ lửng. Tại các bể lọc cát định kỳ sẽ được sục rửa để loại bỏ tạp chất, sau 3-6 tháng cát sẽ được thay thế để đảm bảo hiệu quả quá trình lọc.

Nước thải từ quá trình xử lý nước cấp có tính chất như sau:

+ Chứa cặn bận: Đây là tạp chất, cặn lơ lửng và cặn bùn từ quá trình lắng lọc. cặn này thường có kich thước nhỏ bao gồm các hạt đất, cát và tạp chất hữu cơ.

+ Hóa chất dư thừa: Quá trình xử lý nước cấp thường sử dụng các hóa chất như phèn (nhôm hoặc sắt) để keo tụ. Vì vậy, nước thải có thể dư lượng các chất này nếu ko được xử lý triệt để.

+ Các chất hữu cơ: Một phần các chất hữu cơ (vi sinh vật và rong rêu) lắng trong nước thải.

+ Mức ô nhiễm thấp: Vì nước cấp ban đầu có chất lượng tương đối tốt, nên nước thải từ quá trình xử lý thường có mức ô nhiễm thấp hơn nước thải sản xuất và nước thải sinh hoạt. Tuy nhiên, nếu không được xử lý đúng cách, nước thải này vẫn có thể ảnh hưởng đến môi trường tiếp nhận. Với các tính chất của nước thải xử lý nước cấp trên, nước thải này cần được thu gom và xử lý đạt quy chuẩn trước khi xả ra ngoài môi trường.

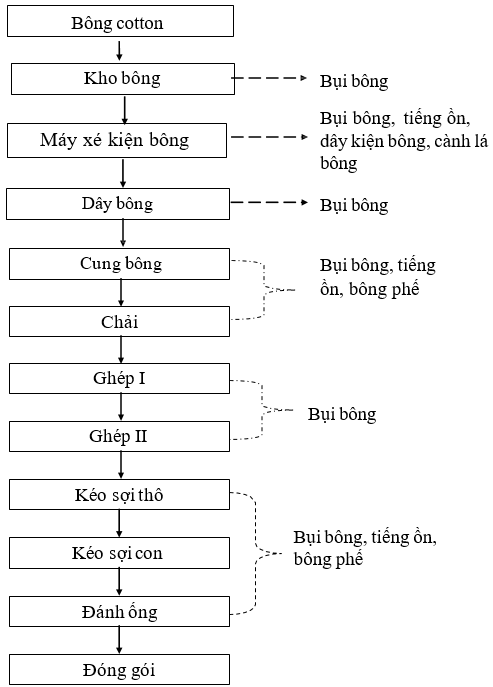

Quy trình công nghệ sản xuất sợi tại cơ sở KCN Nguyễn Đức Cảnh:

Quy trình sản xuất sợi cọc.

Hình 5. Công nghệ sản xuất sợi cọc

Thuyết minh cồng nghệ:

Nguyên liệu ban đầu là bông thành phẩm được cho vào máy xé kiện tự động Rieter hoặc Trushsler để tạo thành các búi bông nhỏ. Trong quá trình xé bông các tạp chất lẫn trong bông được làm sạch sơ bộ và loại bỏ. Các búi bông theo quy trình chuyển sang máy xé tinh và máy trộn tạo thành các dây bông tinh sau đó chuyển sang công đoạn cung bông.

Công đoạn cung bông: Bông nguyên liệu qua máy xé bông tự động, máy xé bông 2 trục, máy loại tạp chất, hòm trộn, máy xé mịn, máy DX trước khi đưa sang công đoạn chải bông.

Nhiệm vụ của công đoạn cung bông là xé tơi bông, loại trừ tạp chất lẫn trong bông, loại trừ xơ ngắn (không đảm bảo chi số kỹ thuật) và trộn đều các miếng xơ.

Công đoạn chải bông: Bông từ công đoạn cung bông được chuyển sang công đoạn chải xơ bông để tách tất cả các miếng xơ thành các xơ đơn. Công đoạn này tiếp tục loại trừ xơ ngắn và tạp chất còn ở trong bông đồng thời làm duỗi thẳng và song song giữa các xơ để tạo thành cúi chải theo yêu cầu và xếp cúi vào thùng cúi.

Công đoạn ghép: Khi bông được tạo thành cúi tại các máy chải được đưa sang máy ghép. Máy ghép tiếp tục làm đều cúi chải theo đoạn dài và làm cho các xơ duỗi thẳng, song song với nhau đồng thời kéo dài lớp cúi đưa vào máy để làm ra một cúi có độ nhỏ theo yêu cầu sau đó đưa sang công đoạn kéo sợi thô.

Công đoạn kéo sợi thô: Các máy kéo sợi thô tiếp tục làm nhỏ cúi ghép bằng cách kéo dài cúi ghép thành sợi thô có độ nhỏ theo yêu cầu. Lúc này sợi từ cúi to được kéo nhỏ thành sợi mảnh và cuốn vào các ống giấy gọi là ống sợi thô. Các ống sợi thô được đưa sang công đoạn kéo sợi con.

Công đoạn kéo sợi con: Các ống sợi thô đưa sang máy sợi con tiếp tục kéo dài thành sợi nhỏ hơn theo yêu cầu (chi số sợi) và được cuộn vào ống giấy cắm trên cọc.

Công đoạn đánh ống: Công đoạn đánh ống là công đoạn cuối cùng của dây chuyền kéo sợi. Khi các ống sợi con đưa sang máy đánh ống, máy này có nhiệm vụ cuốn sợi từ các ống sợi con thành quả sợi lớn có hình dạng, kích thước yêu cầu để thích hợp cho quá trình dệt sau này như: dệt thoi, dệt kim, dệt khí…

Công đoạn đóng gói thành phẩm: Sau khi sản phẩm được lấy ra từ máy đánh ống, bộ phận đóng gói sẽ đóng các quả sợi vào các bao bì với trọng lượng theo quy định và nhập vào kho sợi thành phẩm. Sợi sau khi được nhập kho một phần được xuất khẩu hoặc cung cấp cho các nhà máy dệt trong nước, phần còn lại cung cấp cho nhà máy dệt khăn bông, khăn vải vệ tinh.

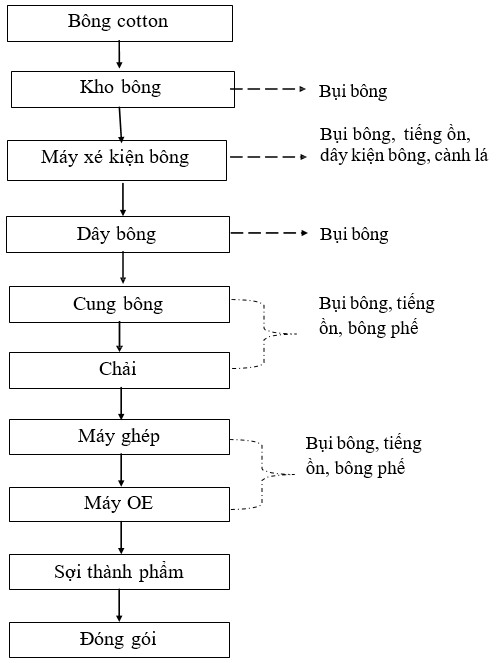

Quy trình sản xuất sợi OE.

Hình 6. Công nghệ sản xuất sợi OE

Thuyết minh quy trình công nghệ:

Công nghệ sản xuất sợi OE tương tự công nghệ sản xuất sợi cọc, tuy nhiên khác nhau về công đoạn xoắn qua OE để thành các sản phẩm sợi OE theo yêu cầu của khách hàng, cụ thể:

Nguyên liệu ban đầu là bông thành phẩm được cho vào máy xé kiện tự động Rieter hoặc Trushsler để tạo thành các búi bông nhỏ. Trong quá trình xé bông các tạp chất lẫn trong bông được làm sạch sơ bộ và loại bỏ. Các búi bông theo quy trình chuyển sang máy xé tinh và máy trộn tạo thành các dây bông tinh sau đó chuyển sang công đoạn cung bông.

Công đoạn cung bông: Bông nguyên liệu qua máy xé bông tự động, máy xé bông 2 trục, máy loại tạp chất, hòm trộn, máy xé mịn, máy DX trước khi đưa sang công đoạn chải bông. Nhiệm vụ của công đoạn cung bông là xé tơi bông, loại trừ tạp chất lẫn trong bông, loại trừ xơ ngắn (không đảm bảo chi số kỹ thuật) và trộn đều các miếng xơ.

Công đoạn chải bông: Bông từ công đoạn cung bông được chuyển sang công đoạn chải xơ bông để tách tất cả các miếng xơ thành các xơ đơn. Công đoạn này tiếp tục loại trừ xơ ngắn và tạp chất còn ở trong bông đồng thời làm duỗi thẳng và song song giữa các xơ để tạo thành cúi chải theo yêu cầu và xếp cúi vào thùng cúi.

Công đoạn ghép: Khi bông được tạo thành cúi tại các máy chải được đưa sang máy ghép. Máy ghép tiếp tục làm đều cúi chải theo đoạn dài và làm cho các xơ duỗi thẳng, song song với nhau đồng thời kéo dài lớp cúi đưa vào máy để làm ra một cúi có độ nhỏ theo yêu cầu sau đó đưa sang công đoạn kéo sợi thô.

Công đoạn OE: Các máy OE có chức năng quay sợi mở thay vì máy móc quay sợi trong đó các sợi bông được kéo qua lỗ nhỏ để tạo thành sợi dài. Quá trình này được thực hiện bằng cách xoay một trục quay tại một tốc độ cao để kéo các sợi bông qua lỗ nhỏ và kết hợp chúng lại với nhau.Các sợi thường có độ dài khác nhau và không đều nhau, vì vậy chúng cần được xử lý để đạt được độ đều và độ bền mong muốn. Quá trình xử lý này có thể bao gồm việc kéo và ép sợi để làm cho chúng mạnh hơn và đồng đều hơn.

Công đoạn đóng gói thành phẩm: Sau khi sản phẩm được lấy ra từ máy đánh ống, bộ phận đóng gói sẽ đóng các quả sợi vào các bao bì với trọng lượng theo quy định và nhập vào kho sợi thành phẩm. Sợi sau khi được nhập kho một phần được xuất khẩu hoặc cung cấp cho các nhà máy dệt trong nước, phần còn lại cung cấp cho nhà máy dệt khăn bông, khăn vải vệ tinh.

3.3.Sản phẩm của cơ sở

Sản phẩm của cơ sở: Sợi OE 1.800 tấn/năm, sợi cọc 1.200 tấn/năm, tẩy nhuộm khăn 720 tấn/năm.

Phạm vi, quy mô công suất đề xuất cấp phép của cơ sở: Sợi OE 1.800 tấn/năm, sợi cọc 1.200 tấn/năm, tẩy nhuộm khăn 720 tấn/năm.

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

4.1.Nhu cầu sử dụng nguyên liệu, nhiên vật liệu, hoá chất cho sản xuất.

* Nhà máy sản xuất sợi.

Bảng 1: Nhu cầu nguyên, nhiên vật liệu cơ sở sản xuất sợi

|

Stt |

Tên nguyên, nhiên vật liệu |

Định mức sử dụng |

Nhu cầu sử dụng |

Nguồn cung cấp |

|

Công suất thiết kế 3.000 tấn/năm |

||||

|

1 |

Bông nguyên liệu |

1,11 kg bông/1 kg sợi |

3.300 tấn |

Mỹ, úc, Brazil, tây phi |

|

2 |

Ống giấy |

1 ống/2 kg sợi |

1.500.000 ống |

Việt Nam |

|

3 |

Bao PP |

1 kg bao PP 10 túi, 1 túi 24 quả sợi, 2k/ quả |

10.000 kg |

Việt Nam |

|

4 |

Hồ kết dính |

0,3 kg/tấn sản phẩm |

1.440 kg/năm |

Việt Nam |

|

5 |

Dầu DO |

|

50 lít/tháng |

Dự phòng |

* Nhà máy tẩy nhuộm.

|

Stt |

Tên nhiên liệu hoá chất |

Định mức/tấn sản phẩm |

Nhu cầu sử dụng (tấn/năm) |

Ghi chú |

|||||

|

Công suất thực tế 300 tấn/năm |

Công suất thiết kế 720 tấn/năm |

||||||||

|

A |

Nguyên, nhiên vật liệu, hoá chất tẩy nhuộm |

||||||||

|

1 |

Khăn mộc |

|

300 |

720 |

Việt Nam |

||||

|

2 |

NaOH |

1,50% |

4,5 |

10,80 |

TQ |

||||

|

3 |

H2O2 |

4% |

12,0 |

28,80 |

Hàn quốc |

||||

|

4 |

Na2CO3 |

2% |

6,0 |

14,40 |

TQ |

||||

|

5 |

Zaven |

4% |

12,0 |

28,80 |

Việt Nam |

||||

|

6 |

Xà phòng |

0,50% |

1,5 |

3,60 |

Việt Nam |

||||

|

7 |

H2SO4 |

0,10% |

0,3 |

0,72 |

Việt Nam |

||||

|

8 |

Ngấm |

0,50% |

1,5 |

3,60 |

Việt Nam |

||||

|

9 |

Lơ tẩy trắng |

0,30% |

0,9 |

2,16 |

Việt Nam |

||||

|

10 |

Hồ mềm |

0,10% |

0,3 |

0,72 |

Việt Nam |

||||

|

11 |

Than đá |

- |

360 |

860 |

Việt Nam |

||||

|

12 |

Dầu DO |

- |

50 lít/tháng |

50 lít/tháng |

Dự phòng |

||||

|

B. Nhu cầu hóa chất trong xử lý nước cấp, nước thải, khí thải |

|

||||||||

|

STT |

Loại hoá chất |

Đơn vị |

CS Thực tế |

CS Thiết kế |

|

||||

|

1 |

Phèn (xử lý nước cấp) |

Kg/ngày |

6 |

14,4 |

|

||||

|

2 |

Chất keo tụ ( xử lý nước thải) |

Kg/ngày |

15 |

36 |

|

||||

|

3 |

Javen (xử lý nước thải) |

Kg/ngày |

1 |

2,4 |

|

||||

|

4 |

Chât khử màu Polymer (xử lý nước thải) |

Kg/ngày |

0,25 |

0,6 |

|

||||

|

5 |

Than hoạt tính (xử lý khí thải) |

Kg/năm |

50 |

120 |

|

||||

Bảng 2: Nhu cầu nguyên, nhiên vật liệu cơ sở sản tẩy nhuộm

Nhu cầu sử dụng điện

Nhà máy sản xuất sợi.

Theo thống kê từ hoạt động sản xuất của cơ sở năm 2023 thì nhu cầu sử dụng điện theo công suất thiết kế của cơ sở như sau:

Bảng 3. Thống kê lượng điện tiêu thụ năm 2023 nhà máy sợi

|

Tháng/năm 2023 |

Hoạt động với công suất thiết kế, lượng điện tiêu thụ (kWh) |

|

THÁNG 1 |

548.327 |

|

THÁNG 2 |

711.454 |

|

THÁNG 3 |

717.411 |

|

THÁNG 4 |

845.971 |

|

THÁNG 5 |

850.614 |

|

THÁNG 6 |

865.651 |

|

THÁNG 7 |

924.531 |

|

THÁNG 8 |

951.087 |

|

THÁNG 9 |

1.019.315 |

|

THÁNG 10 |

1.055.691 |

|

THÁNG 11 |

1.046.955 |

|

THÁNG 12 |

956.599 |

|

TỔNG |

10.493.606 |

(Theo Hóa đơn giá trị gia tăng về thanh toán tiền điện)

Căn cứ theo bảng thống kê trên, thấy rằng lượng điện tiêu thụ của cơ sở trung bình tháng là 874.467 kWh. Trong đó, tháng sử dụng lượng điện lớn là tháng 10 (1.055.691 kWh). Khi đạt công suất thiết kế nhu cầu sử dụng điện khoảng 10.493.606 kWh/năm.

Nguồn cung cấp điện: Công ty điện lực Thái Bình – Chi nhánh Tổng Công ty điện lực Miền Bắc.

Nhà máy tẩy nhuộm.

Bảng 4. Thống kê lượng điện tiêu thụ năm 2023 nhà máy tẩy nhuộm

|

Tháng/năm 2023 |

Hoạt động với công suất thực tế, lượng điện tiêu thụ (kWh) |

Hoạt động với công suất thiết kế, lượng điện tiêu thụ (kWh) |

|

THÁNG 1 |

6.750 |

16.199 |

|

THÁNG 2 |

4.410 |

10.583 |

|

THÁNG 3 |

4.950 |

11.879 |

|

THÁNG 4 |

6.750 |

16.199 |

|

THÁNG 5 |

6.210 |

14.903 |

|

THÁNG 6 |

6.000 |

14.399 |

|

THÁNG 7 |

7.920 |

19.006 |

|

THÁNG 8 |

5.700 |

13.679 |

|

THÁNG 9 |

6.660 |

15.983 |

|

THÁNG 10 |

7.950 |

19.078 |

|

THÁNG 11 |

10.650 |

25.558 |

|

THÁNG 12 |

7.200 |

17.279 |

|

TỔNG |

81.150 |

194.744 |

Căn cứ theo bảng thống kê trên, thấy rằng lượng điện tiêu thụ của cơ sở trung bình tháng là 16.228 kWh. Trong đó, tháng sử dụng lượng điện lớn là tháng 10 (19.078 kWh). Trung bình năm 2023 nhu cầu sử dụng điện của cơ sở khoảng 81.150 kWh/năm (với 41,67 % công suất thiết kế). Khi đạt 100 % công suất thiết kế nhu cầu sử dụng điện của cơ sở khoảng 194.744 kWh/năm.

Nguồn cung cấp điện: Công ty điện lực Thái Bình – Chi nhánh Tổng Công ty điện lực Miền Bắc.

Nhu cầu sử dụng nước

* Cơ sở sản xuất sợi KCN Nguyễn Đức Cảnh.

Nguồn nước sử dụng của nhà máy 100 % là nước sạch được cung cấp bởi Công ty Cổ phần nước sạch Thái Bình, theo hoá đơn sử dụng nước năm 2023 thì nhu cầu sử dụng nước của cơ sở như sau:

Bảng 5: Nhu cầu sử dụng nước nhà máy sợi

|

Tháng |

Năm 2023 (m3/tháng) |

Năm 2024 (m3/tháng) |

|

THÁNG 1 |

431 |

543 |

|

THÁNG 2 |

443 |

455 |

|

THÁNG 3 |

546 |

597 |

|

THÁNG 4 |

571 |

615 |

|

THÁNG 5 |

587 |

678 |

|

THÁNG 6 |

597 |

674 |

|

THÁNG 7 |

737 |

713 |

|

THÁNG 8 |

662 |

672 |

|

THÁNG 9 |

670 |

592 |

|

THÁNG 10 |

636 |

730 |

|

THÁNG 11 |

683 |

810 |

|

THÁNG 12 |

600 |

720 |

|

Tổng |

7.163 |

7.799 |

|

Trung bình tháng |

596,92 |

709,00 |

Tại nhà máy sản xuất sợi của cơ sở hiện đang hoạt động với 100 % công suất thiết kế. Theo thống kê từ hoá đơn sử dụng nước của cơ sở tại bảng trên thì nhu cầu sử dụng nước của nhà máy khoảng 7.799 m3/năm, trung bình 709 m3/tháng, thời điểm sử dụng nước cao nhất là tháng 11 khoảng 810 m3/tháng (khoảng 31 m3/ngày), các công đoạn sử dụng nước của nhà máy như sau:

- Nhu cầu sử dụng nước cho sinh hoạt của cán bộ, nhân viên; hiện tại nhà máy sản xuất sợi có khoảng 116 cán bộ, công nhân viên, nhà máy không thực hiện lắp đặt đồng hồ đo lượng nước sử dụng riêng cho sinh hoạt, theo tiêu chuẩn cấp nước 13606:2023 - Cấp nước, mạng lưới đường ống và công trình, yêu cầu thiết kế và TCVN 4513:1988 - Cấp nước bên trong, tiêu chuẩn thiết kế, với loại hình hoạt động của nhà máy công nhân thường xuyên vệ sinh (rửa tay, chân) do tác động của bụi trong quá trình hoạt động do vậy định mức sử dụng nước tương đương với định mức sử dụng cho phân xưởng toả nhiệt khoảng 45 lit/người/ngày, nhu cầu sử dụng nước cho hoạt động ăn ca khoảng 20 lít/người/bữa (nhà máy hoạt động 01 ca/ngày). Như vậy nhu cầu sử dụng nước cho sinh hoạt khoảng: 116 người × 65 lít/người/ngày = 7,54 m3/ngày.

- Nước sử dụng cho hệ thống điều không: Theo thống kê tại nhà máy sản xuất sợi đang hoạt động tại khu công nghiệp Nguyễn Đức Cảnh và nhà máy tại Cụm công nghiệp Tân Minh, huyện Vũ Thư thì nhu cầu sử dụng nước cho hệ thống điều không có định mức khoảng 1,3 m3/tấn sợi. Với công suất 3.000 tấn sợi/năm nhu cầu sử dụng nước cho hệ thống điều không khoảng 3.900 m3/năm, tương đương khoảng 325 m3/tháng (12,5 m3/ngày).

- Nước sử dụng cho vệ sinh sân đường, tưới cây:Theo QCVN 01:2021/BXD, định mức nước phục vụ tưới cây là 3 lít/ m2/ngày đêm, nước phun dập bụi, rửa sân đường nội bộ, khu vực sản xuất 0,4 lít/m2/lần (tính trung bình khoảng 3,5 lít/m2), theo tổng mặt bằng của cơ sở sự diện tích cây xanh, sân đường nội bộ của nhà máy khoảng 6.454 m2; nhu cầu nước sử dụng: 6.454 m2 × 3,5 lít/m2/lần = 22,59 m3 /lần. Tuy nhiên nhu cầu này không thực hiện thường xuyên, tuy theo thực tế, thời tiết và các khu vực cần vệ sinh trung bình khoảng 3 ngày cơ thực hiện tưới cây, rửa đường một lần do vậy lượng nước sử dụng cho nhu cầu này khoảng 7,54 m3/ngày.

- Nước dự trữ cho PCCC: Căn cứ theo TCVN-2622-95: Tiêu chuẩn PCCC, lưu lượng nước cấp cho chữa cháy được xác định theo công thức: QCC = 10,8 x qcc x n x k (m3). Trong đó:

+ n: Số đám cháy xảy ra (n=1).

+ qcc: tiêu chuẩn nước chữa cháy (qcc = 20 l/s).

+ k: Hệ số xác định theo thời gian phục hồi nước chữa cháy (k=1).

- Như vậy: QCC = 10,8 x 20 x 1 x 1 = 216 m3.

Nguồn nước sử dụng cho hoạt động của hệ thống PCCC được dự trữ trong bể chứa ngầm.Nguồn cung cấp nước từ Công ty Cổ phần nước sạch Thái Bình.

Bảng 6. Tổng hợp nhu cầu sử dụng nước của cơ sở sản xuất sợi

|

Stt |

Công đoạn sử dụng nước |

Nhu cầu sử dụng (m3/ngày) |

|

1 |

Sinh hoạt |

7,54 |

|

2 |

Hệ thống điều không |

1,15 |

|

3 |

Tưới cây, rửa đường |

7,53 |

|

|

Tổng |

27.57 |

* Cơ sở tẩy nhuộm tại phường Bồ Xuyên.

Căn cứ đồng hồ đo lưu lượng nước thải, Tờ khai phí bảo vệ môi trường đối với nước thải công nghiệp của đơn vị khi kê, báo cáo công tác bảo vệ môi trường năm 2023, lượng nước sử dụng trung bình năm 2023(41,67 % công suất thiết kế) của cơ sở và nhu cầu sử dụng khi đạt 100 % công suất thiết kế được thống kê tại bảng sau:

Bảng 7: Nhu cầu sử dụng nước nhà máy tẩy nhuộm

|

Tháng |

Nhu cầu năm 2023 (m3/tháng) |

Dự kiến nhu cầu khi đạt CS thiết kế |

|

THÁNG 1 |

481 |

1.154 |

|

THÁNG 2 |

721 |

1.730 |

|

THÁNG 3 |

766 |

1.838 |

|

THÁNG 4 |

752 |

1.805 |

|

THÁNG 5 |

812 |

1.949 |

|

THÁNG 6 |

761 |

1.826 |

|

THÁNG 7 |

665 |

1.596 |

|

THÁNG 8 |

759 |

1.821 |

|

THÁNG 9 |

754 |

1.809 |

|

THÁNG 10 |

754 |

1.809 |

|

THÁNG 11 |

757 |

1.817 |

|

THÁNG 12 |

756 |

1.814 |

|

Tổng |

8.738 |

20.970 |

Theo thống kê tại bảng trên thì nhu cầu sử dụng nước thực tế của cơ sở năm 2023 với 41,67% công suất thiết kế thì khoảng 8.738 m3/năm (trung bình khoảng 728 m3/tháng) thời điểm sử dụng cao nhất vào tháng 5 khoảng 812 m3/tháng(31,23 m3/ngày). Các công đoạn, mục đích sử dụng nước của cơ sở như sau:

- Nhu cầu sử dụng nước cho sinh hoạt của cán bộ, nhân viên; hiện tại nhà máy tẩy nhuộm hiện nay khoảng 12 cán bộ, công nhân viên, nhà máy không thực hiện lắp đặt đồng hồ đo lượng nước sử dụng riêng cho sinh hoạt, theo tiêu chuẩn cấp nước 13606:2023 - Cấp nước, mạng lưới đường ống và công trình, yêu cầu thiết kế và TCVN 4513:1988 – Cấp nước bên trong, tiêu chuẩn thiết kế, với loại hình hoạt động của nhà máy công nhân thường hoạt động chủ yếu tại phân xưởng nấu giặt, tẩy nhuộm, nồi hơi (phân xưởng toả nhiệt) định mức sử dụng nước khoảng 45 lit/người/ngày, nhu cầu sử dụng nước cho hoạt động ăn ca khoảng 20 lít/người/bữa (nhà máy hoạt động 01 ca/ngày). Như vậy nhu cầu sử dụng nước cho sinh hoạt khoảng: 12 người × 65 lít/người/ngày =0,78 m3/ngày.

- Nhu cầu nước cấp cho nồi hơi 1,5 tấn/giờ (ngày hoạt động 8 giờ) khoảng 12 m3/ngày.

- Nhu cầu nước cấp cho hệ thống xử lý khí thải nồi hơi: Hệ thống xử lý khí thải nồi hơi sử dụng bể nước dập bụi có kích thước 2.000 × 500 × 500 mm (khoảng 0,5 m3), nước được sử dụng tuần hoàn, định kỳ thay nước 1 lần/tháng, nước thải được gom về trạm xử lý; nhu cầu sử dụng nước cho công đoạn này khoảng 0,5 m3/tháng.

- Nước cấp cho quá trình pha hóa chất để xử lý nước thải tại HTXLNT 1 m3/ngày.

- Nhu cầu nước cấp cho sản xuất: Trên cơ sở thống kê lưu lượng nước sử dụng, tính toán các công đoạn sử dụng nước thì nhu cầu còn lại phục vụ sản xuất khoảng 17,45 m3/ngày phục vụ cho các mục đích như nấu, giặt tẩy nhuộm, vệ sinh thiết bị…

- Nhu cầu nước dùng tưới cây, rửa sân đưòng nội bộ: Đây là nhu cầu không thường xuyên, tùy theo điều kiện thời tiết và mức độ hoạt động của các phương tiện trong khu vực cơ sở tại các thời điểm khác nhau đòi hỏi tần suất rửa đường và tưới cây khác nhau.

Bảng 8. Tổng hợp nhu cầu sử dụng nước của cơ sở tẩy nhuộm

|

Stt |

Công đoạn sử dụng nước |

Nhu cầu sử dụng 2023 (m3/ngày) |

Nhu cầu sử dụng theo công suất TK (m3/ngày) |

|

1 |

Sinh hoạt |

0,78 |

1,872 |

|

2 |

Nồi hơi |

12 |

28,8 |

|

3 |

Sản xuất |

17,45 |

41,88 |

|

4 |

xử lý khí thải nồi hơi |

0,5 m3/tháng |

0,5 m3/tháng |

|

5 |

Pha hóa chất xử lý nước thải |

1 |

2,4 |

Nguồn cung cấp nước: Khai thác nguồn nước mặt từ sông Trà Lý.

5.Các thông tin khác liên quan đến cơ sở

Công ty TNHH Dệt Dệt nhuộm xuất khẩu ... tại phường Bồ Xuyên, thành phố Thái Bình đi vào hoạt động từ năm 2002, căn cứ Báo cáo tổng hợp của Phòng nhân sự, số lượng lao động của cơ sở tại KCN Nguyễn Đức Cảnh là 116 người, tại phường Bồ Xuyên 12 người... những năm gần đây do ảnh hưởng của dịch bệnh Covid-19 nên hoạt động sản xuất của cơ sở gặp nhiều khó khăn, công suất sản xuất giảm nhiều so với công suất thiết kế, mặt khác vị trí sản xuất của cơ sở không nằm trong khu, cụm công nghiệp. Thời điểm hiện tại cơ sở đang nằm trong đề án di dời cơ sở sản xuất phục vụ quy hoạch đô thị ven sông Trà Lý. Tuy nhiên, thời gian qua, cơ sở đã tuân thủ các quy định của nhà nước về bảo vệ môi trường được UBND tỉnh cấp Giấy phép hoạt động trong phạm vi công trình thủy lợi số 32/GP-UBND ngày 31/7/2021.

>>> XEM THÊM: Hồ sơ xin giấy phép bảo vệ môi trường khi triển khai dự án

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất các sản phẩm từ nông nghiệp kết hợp du lịch

- › Báo cáo đề xuất cấp GPMT dự án nạo vét luồng vào bãi chứa vật liệu và khu bến thuỷ nội địa

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất cốc thuỷ tinh

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy đúc cán thép

- › Hồ sơ đề nghị cấp lại giấy phép môi trường dự án kho xăng dầu

- › Báo cáo GPMT dự án đầu tư xây dựng xưởng tẩy nhuộm, bông vải sợi xuất khẩu

Gửi bình luận của bạn