Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất cốc thuỷ tinh

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường nhà máy sản xuất cốc thuỷ tinh đổ nến công suất 30 triệu sản phẩm/năm

Ngày đăng: 18-01-2025

432 lượt xem

DANH MỤC BẢNG................................................................................ IV

DANH MỤC CÁC TỪ VÀ KÝ HIỆU VIẾT TẮT.................................. VI

CHƯƠNG 1: THÔNG TIN CHUNG VỀ CƠ SỞ..................................... 1

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở................................. 2

3.2. Công nghệ sản xuất của cơ sở..................................................................... 3

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở...... 8

4.1. Nhu cầu sử dụng nguyên liệu sản xuất.................................................... 8

4.2. Nhu cầu sử dụng máy móc thiết bị của cơ sở............................................ 9

5.3. Hoạt động của cơ sở và công tác bảo vệ môi trường của cơ sở......................... 13

CHƯƠNG II: SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG........... 15

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường......... 15

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường................................ 15

CHƯƠNG III: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ...... 16

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải................... 16

2.1. Biện pháp giảm thiểu khí thải, bụi trong quá trình vận chuyển nguyên vật liệu và sản phẩm... 21

2.4. Công trình, biện pháp giảm thiểu khí thải nồi hơi đốt than.................................. 29

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường........................ 29

3.2. Đối với chất thải rắn công nghiệp thông thường................................................. 30

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại......................................... 31

6. Phương án phòng ngừa, ứng phó sự cố môi trường:............................................... 33

6.2. Phương án phòng ngừa, ứng phó sự cố liên quan đến các công trình bảo vệ môi trường..... 34

7. Các nội dung thay đổi so với Quyết định phê duyệt báo cáo ĐTM....................... 40

CHƯƠNG IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG............ 43

1.4. Các chất ô nhiễm đề nghị cấp phép và giới hạn của các chất ô nhiễm................ 43

CHƯƠNG V: KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.................. 45

1. Kết quả quan trắc môi trường định kỳ đối với khí thải.......................................... 45

CHƯƠNG VI: CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ....... 47

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải.................................... 47

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải..... 47

1.3. Tổ chức có điều kiện hoạt động dịch vụ quan trắc môi trường dự kiến phối hợp để thực hiện kế hoạch..... 47

2. Chương trình quan trắc chất thải theo quy định của pháp luật................... 48

2.2. Chương trình quan trắc tự động, liên tục chất thải..................................... 48

2.3. Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác theo quy định của pháp luật có liên quan hoặc theo đề xuất của chủ dự án... 48

3. Kinh phí thực hiện quan trắc môi trường hàng năm................................... 48

CHƯƠNG VII: KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG.......... 49

CHƯƠNG VIII: CAM KẾT CỦA CHỦ CƠ SỞ......................... 50

PHỤ LỤC BÁO CÁO.......................... 51

CHƯƠNG 1: THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên chủ dự cơ sở

CÔNG TY CỔ PHẦN SỨ

Địa chỉ trụ sở chính: Khu công nghiệp Tiền Hải, xã Tây Giang, huyện Tiền Hải, tỉnh Thái Bình.

Người đại diện theo pháp luật: ............

Chức vụ: Chủ tịch Hội đồng quản trị Công ty.

Giấy chứng nhận đăng ký doanh nghiệp số .... do Phòng Đăng ký kinh doanh, Sở Kế hoạch và Đầu tư tỉnh Thái Bình cấp đăng ký lần đầu ngày 12/08/2002, đăng ký thay đổi lần thứ 9 ngày 03/07/2013.

2.Tên cơ sở

“NHÀ MÁY SẢN SUẤT CỐC THỦY TINH ĐỔ NẾN CÔNG SUẤT 30 TRIỆU SẢN PHẨM/NĂM”

Sau đây gọi tắt là “Cơ sở”

Địa điểm cơ sở: Khu công nghiệp Tiền Hải, xã Tây Giang, huyện Tiền Hải, tỉnh Thái Bình.

Tổng diện tích: 11.164,1 m2.

Giấy chứng nhận đầu tư số ....... được Ủy ban nhân dân tỉnh Thái Bình cấp lần đầu ngày 17/6/2013.

Hợp đồng thuê đất số ...../TĐ giữa Sở Địa chính Thái Bình và Công ty cổ phần sứ ... ngày 06/3/2003.

Vị trí tiếp giáp của cơ sở như sau:

- Phía Bắc: Giáp đường Đồng Châu;

- Phía Đông: Giáp Công ty TNHH Sứ Đông Lâm;

- Phía Tây: Giáp Công ty TNHH Sứ Đông Lâm;

- Phía Nam: Giáp đất quy hoạch của KCN

Bảng 1. Tọa độ các điểm giới hạn khu đất

|

STT |

Tọa độ VN 2000 |

Chiều dài |

|

|

X(m) |

Y (m) |

54,9 205,08 54,6 204,44 |

|

|

1 |

2256233,40 |

605981,69 |

|

|

2 |

2256211,45 |

606032,01 |

|

|

3 |

2256017,24 |

605966,13 |

|

|

4 |

2256039,68 |

605916,35 |

|

|

1 |

2256233,40 |

605981,69 |

|

(Nguồn: Giấy chứng nhận quyền sử dụng đất quyền sở hữu nhà ở và tài sản khác gắn liền với đất)

Hình 1. Vị trí cơ sở

Cơ sở được UBND tỉnh Thái Bình phê duyệt Báo cáo ĐTM của Dự án Đầu tư nhà máy sản xuất cốc thủy tinh đổ nến công suất 30 triệu sản phẩm/năm tại Quyết định số ../UBND ngày 11/4/2013.

Cơ quan có thẩm quyển cấp GPMT: Ủy ban nhân dân tỉnh Thái Bình (Căn cứ theo ý c, khoản 3, Điều 41 Luật bảo vệ môi trường 2020 số 72/2020/QH14, đối tượng đã được Ủy ban nhân dân cấp tỉnh phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường).

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1.Công suất sản xuất của cơ sở

- Công suất thiết kế: 30.000.000 sản phẩm/năm.

- Công suất thực tế: 15.000.000 sản phẩm/năm (khoảng 50%).

3.2.Công nghệ sản xuất của cơ sở

Công nghệ sản xuất cốc thủy tinh đổ nến

Hình 2. Quy trình công nghệ sản xuất

- Thuyết minh quy trình công nghệ:

Các loại chai thủy tinh màu trắng (không thu mua chai thủy tinh màu) được mua về, đập vỡ sau đó được đưa đi rửa sạch, nguyên liệu phải được rửa thật sạch trước khi đưa vào lò nấu để hạn chế đến mức tối đa lượng cặn bã sẽ phải phát sinh khí thải khi nấu thủy tinh. Sau đó các nguyên liệu được phối trộn và đưa vào lò nấu. Khi lò nấu đạt ngưỡng t =1.500℃ thủy tinh nóng chảy đạt tiêu chuẩn để sản xuất sản phẩm. Nhà máy sử dụng cả phương pháp thủ công ( sử dụng công nhân thổi thủy tinh) kết hợp với sử dụng máy dập để tạo ra sản phẩm.

Phương pháp thủ công: Công nhân sử dụng nước lạnh để làm nguội khuôn đã định hình, sau đó thủy tinh nóng chảy sẽ được công nhân dùng ống kim loại rỗng để hút thủy tinh ra, rồi thổi vào khuôn mẫu đã đưuọc làm nguội trên để định dạng sản phẩm.

Phương pháp sử dụng máy dập: phương pháp này cũng tương tư như phương pháp thủ công trên, chỉ khác là sử dụng máy dập để tạo thành khuôn định dạng sản phẩm thay thế cho người công nhân thổi thủy tinh vào khuôn.

Sau khoảng thời gian 3-5 giây công nhân sẽ lấy công ra sau đó chuyển sang bộ phận cắt, tiện sản phẩm. Lúc này người công nhân sẽ dùng máy tiện khuôn sử dụng gas hóa lỏng và oxy để tiện những đầu mẩu thừa xung quanh miệng sản phẩm để làm sản phẩm nhẵn, đẹp. Tiếp theo sản phẩm sẽ được đưa vào lò ủ để làm cho sản phẩm đạt được độ bền cơ như mong muốn. Nhiệt độ lò ủ đạt 520℃. Sau lò ủ, sản phẩm đưuọc đưua vào khay và tiến hành kiểm tra chất lượng sản phẩm. Sản phẩm đạt tiêu chuẩn sẽ được đóng gói, nhập kho và chuẩn bị xuất hàng.

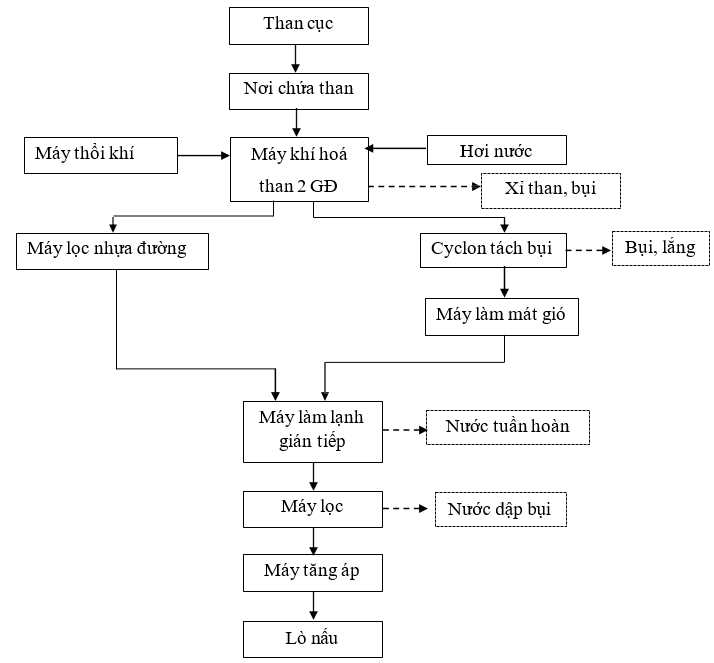

Công nghệ than hóa khí

Quy trình công nghệ:

Hình 3. Quy trình công nghệ than hóa khí

Thuyết minh công nghệ:

Để cung cấp khí cho lò nấu thủy tinh coong ty sử dụng lò than khí hóa 2 giai đoạn, sử dụng than cục 4b làm nhiên liệu để sinh ra hỗn hợp khió. Lò gồm 1 lò than D 2,6m với công nghệ sản xuất khí than là 4.800 Nm3/h. Nhiệt trị của 1 m3 khí hóa than nguội 2 giai đoạn là 960 Kcal/Nm3 (chọn 1.350 Kcal/Nm3).

Than cục 4b là nhiên liệu được dùng trong lò khí hóa để sản xuất khí phục vụ cho lò nấu thủy tinh. Khí hóa than lả quá trình đốt than trong môi trường thiếu oxi, dư hơi nước trong lò kín để chuyển hóa than thành hỗn hợp khí H2, CO (gọi chung là khí than).

Đó là 1 quá trình hóa học nhiệt lượng, hoàn toàn không giống với việc đốt cháy than đá thông thường.

Công năng chủ yếu của lò sinh khí là quá trình sinh ra và chuyển hóa từ nhiên liệu ở thể rắn thành nhiêu liệu ở thể khí đốt cháy được. Khí than lạnh được tạo ra sau khi khử bụi sơ cấp, đi qua đường ống đến đầu đốt để đốt cháy, sinh ra nhiệt độ cao để tiến hành gia nhiệt cho lò sinh khí, đạt được nhiệt trị cần thiết, vì trong lò được đốt bởi chất khí nên nhiệt độ đồng đều.

Cơ sở lý thuyết:

Việc sản xuất ra khí được thực hiện bởi các tác nhân khí hóa, các tác nhân này là hỗn hợp giữa hơi và không khí, đi qua một trạm cố định nóng đỏ. Hàm lượng oxy và hơi trong không khí phản ứng với cacbon trong nhiêu liệu, tạo ra chất khí với các thành phần như CO, CO2, H2, CH4, C2H2, N2,….

Phản ứng của hơi và cacbon là phản ứng thu nhiệt: C+ H2O ---> CO + H2

Khi oxy và cacbon phản ứng với nhau, nhiệt lượng tỏa ra là: 2C + O2 ----> 2CO

Phản ứng của monoxide cacbon và hơi: CO + H2O ----> CO2 + H2

Một số hơi ở đây sẽ phản ứng với monoxide cacbon. Khi mỗi monoxide cacbon chuyển thành dioxide cacbon, đồng thời tạo ra thể tích hydrogen tương đương. Trong khu vực giảm, phản ứng nhanh sẽ xảy ra khi nhiệt độ dưới 1200 ℃.

CO2 + C ----> 2CO

H2O + C ----> H2 +CO

Khi khí than đi qua vùng giảm, hàm lượng khí đốt tăng mạnh, hàm lượng carbon dioxide và hơi giảm. Đi qua vùng giảm, một phần của khí than được thoát ra, chảy qua xyclon đáy và bộ phận làm mát gió, phần này của khí được gọi là “ khí than giai đoạn dưới”, nhiệt độ khoảng 400-550℃.

Trong giai đoạn cacbonat, than nạp vào máy khí hóa than đã được sấy khô, chuẩn bị cho nung và cacbonate, tạo ra khí, hắc ín và khí than, cùng thoát ra ở cửa đỉnh của máy khí hóa than, phần này của khí được gọi là “ khí than giai đoạn trên”, nhiệt độ khoảng 100-120℃.

Quy trình công nghệ:

Than cục 4bHG được nâng lên khoang trữ than bằng hệ thống nâng, than đưuọc nạp vào giai đoạn cacbonat của máy khí hóa than 2 giai đoạn bằng hệ thống nạp liệu điều khiển bằng chương trình cài sẵn. Không khí được thổi ở đáy lò bằng máy thổi khí, đồng thời hơi nước áp thấp sẽ sẽ chạy qua khoang trộn và trộn với không khí, trở thành tác nhân khí hóa, tác nhân này sẽ tiếp tục các phản ứng khí hóa và than bán cố 1200℃, tạo ra 31-33% CO, 9-10 %H2, 0,4-0,5%CH4 khí đốt, đồng thời, nhiệt độ quá nóng của khí than giai đoạn dưới cacbonat hóa than ở khâu cacbonat hóa than ở khâu cacbonat hóa, tạo ra 29-31%CO, 17-19% H2, 1-3% CH4, 0,2-0,4% CnHm khí đốt.

Nhiệt độ của khí than giai đoạn trên khoảng 100-150℃, đi qua cyclon sạch và loại bỏ bớt những nhựa đường hạt to, đi vào tháp lọc để loại bỏ nhựa đường sau đó đi vào máy làm lạnh gián tiếp để làm lạnh. Nước và nhựa đường từ đáy của máy lọc nhựa đường được chuyển vào bể chứa nhựa đường. Nhiệt độ của khí than giai đoạn dưới là 550-600℃, khí than đi qua cyclon và loại bỏ những hạt bụi to, đi qua máy làm mát gió và giảm nhiệt độ xuống, sau đó đi vào máy làm lạnh gián tiếp. Khí than giai đoạn trên và giai đoạn dưới được trộn lẫn với nhau trước khi vào máy làm lạnh gian tiếp, nhiệt độ sau trộn là 35-40℃, được đi qua thiết bị lọc để loại bỏ bớt bụi, sau đó đi vào máy giữ khí than và máy tăng áp khí than, sau đó trực tiếp chuyển vào đường ống khí than đi vào các thiết bị. Công nghệ than hóa khí có ưu điểm sau:

- Không gây bụi, không thải khí ra môi trường, không gây ô nhiễm như các phương pháp đốt than truyền thống.;

- Trang thiết bị ổn định, đảm bảo chất lượng sản phẩm;

- Dễ dàng điều khiển nhiệt độ theo ý muốn;

- Tự động hóa dễ dàng.

Nhược điểm của công nghệ than hóa khí:

- Dễ gây cháy nổ;

- Sử dụng lượng nhiên liệu đốt là than lớn từ đó phát thải lượng chất thải là xỉ than lớn.

Nhiệt trị của 1 m3 khí hóa than than nguội 2 giai đoạn là 960kcal/Nm3 là thapá hơn so với khí tự nhiên.

Vận hành phức tạp hơn so với sử dụng khí tự nhiên.

Dự án nằm trong KCN Tiền Hải sử dụng khí thiên nhiên đầu tiên trong cả nước, tuy nhiên hiện nay do nguồn cung cấp khí thiên nhiên cho KCN Tiền Hải đang sụt giảm mạnh, trong khi nhu cầu sử dụng khí thiên nhiên tại đây ngày càng tăng do đó khi thực hiện Dự án này Công ty CP sứ đã tìm kiếm nguồn nhiên liệu thay thế khác để cung cấp khí cho lò nấu thủy tinh là công nghệ than hóa khí.

Công nghệ nấu thủy tinh:

Dự án áp dụng công nghệ sản xuất thủy tinh với phương pháp nấu nóng chảy các sản phẩm thủy tinh (ở dạng mảnh đã được rửa sạch) đã qua sử dụng được phối trộn cùng cát trắng và bột sođa với tỉ lệ: 70% mảnh thủy tinh + 20% cát trắng + 10% sođa. Khi hỗn hợp đã được phối trộn đều sẽ được đưa vào lò nấu. Tại lò nấu được gia nhiệt bởi khí than sinh ra từ lò khí hóa than tới t=1.500℃ thì thủy tinh sẽ nóng chảy để sản xuất sản phẩm. Để tận dụng và tránh lãng phí lượng nhiệt sinh ra từ lò nấu, phía trên lò nấu được gắn buồng thu nhiệt để thu lại lượng nhiệt tỏa ra, nhiệt độ thu được tại buồng này khoảng 560-600℃ sẽ được đưa trở lại lò nấu. Do vậy lượng nhiệt cần cung cấp cho lò nấu sẽ khoảng 900℃ mà không phải 1.450-1.500℃ như lúc ban đầu. Hoạt động của lò nấu được duy trì 24/24h.

3.3.Sản phẩm của cơ sở

Sản phẩm của cơ sở: cốc thủy tinh đổ nến.

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

4.1.Nhu cầu sử dụng nguyên liệu sản xuất

Bảng 2. Nhu cầu sử dụng nguyên vậy liệu, hóa chất sản xuất sản phẩm của cơ sở

|

STT |

Tên nguyên liệu |

Đơn vị |

Khối lượng |

|

|

Công suất thực tế |

Công suất thiết kế |

|||

|

1 |

Than cục |

Kg/ngày |

4.100 |

8.200 |

|

2 |

Mảnh thủy tinh |

Kg/ngày |

9.100 |

18.200 |

|

3 |

Cát trắng |

Kg/ngày |

610 |

1.220 |

|

4 |

Keo CA-88+KA66 |

Hộp/ngày |

0,3 |

0,6 |

|

5 |

Oxy chai |

Chai/tháng |

200 |

400 |

|

6 |

Gas công nghiệp |

Kg/ngày |

45 |

90 |

|

7 |

Hóa chất bột nhẹ CaCO3 |

Kg/ngày |

220 |

440 |

|

8 |

Hóa chất Bô rắc (hàn the) |

Kg/ngày |

50 |

100 |

|

9 |

Hóa chất Natri Florua-Silicat |

Kg/ngày |

35 |

70 |

|

10 |

Hóa chất muối Natrinitrat NaNO3 |

Kg/ngày |

30 |

60 |

|

11 |

Hóa chất Natri Cacbonat (sođa) |

Kg/ngày |

250 |

500 |

|

12 |

Dầu FO + Dầu cao su |

Kg/ngày |

450 |

900 |

|

13 |

Si len |

Kg/tháng |

1 |

2 |

|

14 |

Crom |

Kg/tháng |

1 |

2 |

|

15 |

Nhớt |

Phi/tháng |

1 |

2 |

|

16 |

Băng dính |

Cuộn/ngày |

12 |

24 |

|

17 |

Carton các loại |

Bộ/ngày |

865 |

1.730 |

(Nguồn: Công ty Cổ phần sứ)

4.2.Nhu cầu sử dụng máy móc thiết bị của cơ sở

Bảng 3. Danh mục máy móc thiết bị của cơ sở

|

STT |

Tên máy móc, thiết bị |

Đơn vị |

Số lượng |

|

1 |

Tháp trao đổi nhiệt |

Cái |

1 |

|

2 |

Lò than hóa khí |

Cái |

1 |

|

3 |

Lò nấu thủy tinh |

Cái |

1 |

|

4 |

Lò ủ sản phẩm |

Cái |

1 |

|

5 |

Máy cắt nóng |

Cái |

3 |

|

6 |

Máy dập sản phẩm |

Cái |

3 |

|

7 |

Máy phát điện 125KVA |

Cái |

1 |

|

8 |

Trạm biến áp 250KVA |

Cái |

1 |

|

9 |

Máy thổi xoay |

Cái |

1 |

|

10 |

Máy cắt gọt |

Cái |

1 |

4.3.Nhu cầu sử dụng điện

- Nhu cầu sử dụng điện của cơ sở trong 10 tháng trong năm 2024 được thống kê như sau:

Bảng 4. Thống kê lượng điện tiêu thụ 10 tháng gần nhất của cơ sở

|

STT |

Tháng/2024 |

Đơn vị |

Khối lượng tiêu thụ |

|

1 |

1 |

KWh |

56.906 |

|

2 |

2 |

KWh |

1.299 |

|

3 |

3 |

KWh |

79.080 |

|

4 |

4 |

KWh |

126.231 |

|

5 |

5 |

KWh |

118.437 |

|

6 |

6 |

KWh |

3.337 |

|

7 |

7 |

KWh |

2.553 |

|

8 |

8 |

KWh |

2.727 |

|

9 |

9 |

KWh |

61.933 |

|

10 |

10 |

KWh |

121.720 |

|

Trung bình |

KWh |

57.422 |

|

(Theo Hóa đơn giá trị gia tăng về thanh toán tiền điện)

Căn cứ theo Bảng 4, thấy rằng lượng điện tiêu thụ của cơ sở trung bình tháng là 57.422 kWh. Trong đó, tháng sử dụng lượng điện lớn là tháng 4 (126.231kWh), tháng sử dụng điện nhỏ nhất là tháng 2 là 1.299KWh và các tháng sử dụng điện với lượng tiêu thụ thấp như tháng 6,7,8 (3.337, 2.553,,2.727 kwh). Lượng tiêu thụ điện chênh lệch lớn giữa các tháng là do lượng đơn hàng không đồng đều, khi đơn hàng nhiều lượng điện tiêu thụ lớn, khi đơn hàng ít lượng điện tiêu thụ nhỏ.

- Nguồn cung cấp điện: Công ty điện lực Thái Bình – Chi nhánh Tổng Công ty điện lực Miền Bắc.

4.4.Nhu cầu sử dụng nước

Căn cứ theo hóa đơn nước sạch sử dụng trong 9 tháng gần đây của cơ sở, lượng nước sử dụng của cơ sở thống kê dưới bảng sau:

Bảng 5. Thống kê lượng nước sạch tiêu thụ 9 tháng gần nhất của cơ sở

|

STT |

Tháng/2024 |

Đơn vị |

Khối lượng tiêu thụ |

|

1 |

1 |

m3 |

89 |

|

2 |

2 |

m3 |

53 |

|

3 |

3 |

m3 |

216 |

|

4 |

4 |

m3 |

228 |

|

5 |

5 |

m3 |

209 |

|

6 |

6 |

m3 |

66 |

|

7 |

7 |

m3 |

94 |

|

8 |

8 |

m3 |

55 |

|

9 |

9 |

m3 |

231 |

|

Trung bình |

m3 |

137,9 |

|

Căn cứ theo Bảng 5, thấy rằng lượng nước cấp tiêu thụ của cơ sở trung bình tháng là 137,9 m3/tháng. Trong đó, tháng sử dụng lượng nước cấp lớn nhất là tháng 9 (231 m3/tháng), tháng sử dụng nước nhỏ nhất là tháng 2 là 53 m3/tháng và các tháng sử dụng điện với lượng tiêu thụ thấp như tháng 6,7,8 (66, 94, 55 m3/tháng). Lượng tiêu thụ nước chênh lệch lớn giữa các tháng là do lượng đơn hàng không đồng đều, khi đơn hàng nhiều lượng nước tiêu thụ lớn, khi đơn hàng ít lượng nước tiêu thụ nhỏ. (Tương ứng với lượng điện tiêu thụ của cơ sở).

Nhu cầu sử dụng nước cho các mục đích của cơ sở (tính theo tháng sử dụng lớn nhất 231 m3/tháng tương đương 8,9 m3/ngày):

- Lượng nước cấp cho quá trình than khí hóa:

+ Nước cấp tạo hơi nước: Ước tính thực tế, nhu cầu hơi nước cho phản ứng khí hóa: 1000 kg than cần khoảng 0,5 m3 nước để tạo hơi nước cho khí hóa.

Cơ sở sử dụng trung bình 4.100 kg/ngày than tương ứng nước cấp tạo hơi là 2,05m3/ngày.

+ Nước cấp làm mát và xử lý bụi (dập bụi ướt): Ước tính thực tế, 1000kg than cần 5 m3 nước để làm mát dòng khí.

Cơ sở sử dụng trung bình 4.100 kg/ngày than tương ứng nước cấp tạo hơi là 20,5 m3/ngày.

Nước làm mát được sử dụng tuần hoàn tại bể nước tuần hoàn thể tích 43 m2 đặt ngay tại khu vực lò than hóa khí. Lượng nước hao hụt được cấp vào bể ước tính khoảng 1m3/ngày.

- Lượng nước cấp cho quá trình rửa nguyên liệu: ước tính thực tế cứ 1000kg mảnh thủy tinh nguyên liệu cần 0,5 m3 nước rửa.

Cở sở sử dụng trung bình 9.100kg mảnh thủy tinh/ngày tương đương lượng nước rửa cần cấp là 4,55 m3 nước/ngày.

Nước rửa sử dụng tuần hoàn tại bể lắng lọc nước thải sản xuất thể tích 14 m3.

Lượng nước hao hụt cấp vào bể ước tính 1m3/ngày.

Lượng nước cấp cho quá trình làm nguội sản phẩm:

Lượng nước cấp cho quá trình làm nguội sản phẩm ước tính 5 m3/ngày, nước được chứa tại hố xây dưới hầm sản xuất, mục đích để làm nguội nhanh sản phẩm khi mới ra lò. Nước được bơm vào hố xây và bổ sung khi hao hụt do bay hơi. Lượng nước bổ sung là 1 m3/ngày.

Lượng nước dùng cho tưới cây, rửa đường:

+ Nước dùng tưới cây, rửa sân đưòng nội bộ: Đây là nhu cầu không thường xuyên, tùy theo điều kiện thời tiết và mức độ hoạt động của các phương tiện trong khu vực cơ sở tại các thời điểm khác nhau đòi hỏi tần suất rửa đường và tưới cây khác nhau.

Diện tích cây xanh của cơ sở khoảng 1000m2. Theo QCVN 01:2021/BXD, định mức nước phục vụ tưới cây là 3 lít/ m2/ngày đêm; Lượng nước sử dụng tưới cây cho 1 ngày là: QTC = Scx x qtc= 1000 m2 x 3 lít/m2 = 3 m3/ngày. Tuy nhiên, lượng nước sử dụng không thường xuyên và trung bình 4lần/tháng. Lượng nước tưới cây trên tháng là 12m3/tháng.

Diện tích đất giao thông của cơ sở khoảng 3.647,7 m2. Theo QCVN 01:2021/BXD, định mức nước phun dập bụi, rửa sân đường nội bộ, khu vực sản xuất: 0,4 lít/m2/lần, Lượng nước sử dụng cho 1 lần phun ẩm là: QRĐ = Sđ x qrđ= 3.647,7 m2 x 0,4 lít/m2 = 1,5 m3/ngày. Tuy nhiên, lựng nước sử dụng không thường xuyên và trung bình 4lần/tháng. Lượng nước tưới cây trên tháng là 6m3/tháng.

Lượng nước dùng cho mục đích sinh hoạt :

Lượng nước cấp sử dụng của cơ sở trừ đi nước cấp cho các hoạt động sản xuất và hoạt động khác ra lượng nước sử dụng cho mục đích sinh hoạt : (231-12-6)/26 – 2,05-1-1-1 = 3,14 (m3/ngày) – tính làm việc 26 ngày/tháng.

Bảng 6. Mục đích sử dụng nước cấp

|

STT |

Mục đích sử dụng nước |

Khối lượng sử dụng |

Khối lượng cấp vào |

|

1 |

Nước cấp tạo hơi tại lò than hóa khí |

2,05 m3/ngày |

2,05 m3/ngày |

|

2 |

Nước cấp làm mát và xử lý bụi |

20,5 m3/ngày |

1 m3/ngày |

|

3 |

Nước rửa nguyên liệu |

4,55 m3/ngày |

1 m3/ngày |

|

4 |

Nước làm nguội sản phẩm |

5 m3/ngày |

1 m3/ngày |

|

5 |

Nước tưới cây rửa đường |

18 m3/tháng |

0,7 m3/ngày |

|

6 |

Nước cấp cho sinh hoạt |

3,14 m3/ngày |

3,14 m3/ngày |

|

Tổng |

36 m3/ngày |

8,9 m3/ngày |

|

Nguồn cung cấp nước: Công ty Cổ phần nước sạch Thái Bình.

4.5.Nhu cầu về nhân lực

Căn cứ Báo cáo tổng hợp của Phòng nhân sự, số lượng lao động của cơ sở tại thời điểm hiện tại là 126 người.

5.Các thông tin khác liên quan đến cơ sở

Công ty CP sứ là công ty cổ phẩn được thành lập theo giấy chứng nhận đăng ký doanh nghiệp số 100314583 do phòng đăng ký kinh doanh – Sở Kế hoạch và đầu tư Thái Bình cấp lần đầu ngày 12/8/2002 với ngành nghề chính là sản xuất thủy tinh và các sản phẩm từ thủy tinh, sản xuất các sản phẩm gốm, sứ và vật liệu chịu lửa. Năm 2003, Công ty Cp sứ đã được UBND tỉnh Thái Bình cho thuê đất theo Quyết định số 379/QĐ-UBND ngày 19/2/2003 của UBND tỉnh, GCN quyền sử dụng đất số L 830358, hợp đồng thuê đất số 23/HĐ/TĐ ngày 06/03/2003 với mục đích sử dụng đất là xây dựng nhà máy sản xuất các sản phẩm sứ. Tuy nhiên, do lĩnh vực đầu tư sản xuất sứ đến năm 2013 gặp nhiều khó khăn về nguồn nhiên liệu và thị trường tiêu thụ sản phẩm, do đó, công ty quyết định chuyển đổi mục đích chuyển đổi mục đích sử dụng đất sang đầu tư Nhà máy sản xuất cốc thủy tinh đổ nến, công suất 30 triệu sp/năm.

Sau khi hoàn thành các thủ tục chuyển đổi mục đích sản xuất, từ năm 2013 đến nay, công ty CP sứ ... đã đi vào hoạt động sản xuất ổn định với sản phẩm là cốc thủy tinh đổ nến với công suất hằng năm từ 15-30 triệu sản phẩm/năm.

5.1.Các hạng mục công trình

Bảng 7. Bảng tổng hợp các hạng mục công trình của cơ sở

|

STT |

Hạng mục xây dựng |

Diện tích xây dựng (m2) |

Tầng cao (tầng) |

|

1 |

Cổng vào |

- |

- |

|

2 |

Phòng Bảo vệ |

12 |

1 |

|

3 |

Khu văn phòng |

328 |

1 |

|

4 |

Kho thành phẩm |

3.450 |

1 |

|

5 |

Kho phụ gia |

200 |

1 |

|

6 |

Bãi nguyên liệu |

225 |

- |

|

7 |

Xưởng đóng hàng |

996,75 |

1 |

|

8 |

Xưởng sản xuất |

495 |

1 |

|

9 |

Khu vực lò than |

36 |

1 |

|

10 |

Khu vực nhà xe |

231 |

1 |

|

11 |

Trạm biến áp |

10 |

1 |

|

12 |

Khu WC |

28 |

1 |

|

13 |

Nhà cơ khí |

31,5 |

1 |

|

14 |

Kho chất thải |

10,64 |

1 |

|

15 |

Bể nước thải |

18 |

- |

|

16 |

Ao nước |

437,5 |

- |

|

17 |

Sân đường nội bộ và cây xanh |

4.647,71 |

- |

|

18 |

Bể chứa nước sản xuất |

7 |

- |

|

Tổng cộng |

11.164,1 |

|

|

(Nguồn: Bản vẽ hoàn công tổng mặt bằng)

5.3.Hoạt động của cơ sở và công tác bảo vệ môi trường của cơ sở.

Công ty được phê duyệt báo cáo đánh giá tác động môi trường cho Dự án “Đầu tư Nhà máy sản xuất cốc thủy tinh đổ nến, công suất 30 triểu sản phẩm/năm” được Sở Tài nguyên và Môi trường tỉnh Thái Bình phê duyệt tại Quyết định số ..../QĐ-UBND ngày 11/4/2013.

Trong quá trình hoạt động, cơ sở thực hiện nghiêm chỉnh các biện pháp bảo vệ môi trường và các thủ tục môi trường hàng năm:

+ Thực hiện quan trắc định kỳ khí thải;

+ Thực hiện quan trắc môi trường lao động hằng năm

+ Lập kế hoạch ứng phó sự cố chất thải

+ Lập Báo cáo công tác bảo vệ môi trường 2 lần/năm.

+ Thực hiện các biện pháp bảo vệ môi trường

Trong quá trình hoạt động, công ty phát sinh các loại chất thải và thực hiện các biện pháp bảo vệ môi trường như sau:

- Về nước thải: Nước thải sinh hoạt phát sinh của cơ sở sau khi được thu gom và xử lý sơ bộ tại bể tự hoại, được đấu nối với hệ thống thu gom của khu công nghiệp và tiếp tục xử lý tại trạm xử lý nước thải tập trung. Nước thải sản xuất phát sinh của cơ sở sẽ được thu gom vào các bể lắng lọc và tuần hoàn tái sử dụng, không thải ra ngoài môi trường.

- Về bụi, khí thải: Khí thải phát sinh từ lò nấu thủy tinh của công ty chủ yếu là khí dư ( không sử dụng hết) được thiết bị đốt tự động cháy triệt để ở của lò sau đó qua thiết bị lọc bụi tiễn điện trước khi thải ra môi trường qua ống khói có chiều cao trên 28m.

- Về chất thải rắn thông thường: Chất thải sinh hoạt, xỉ than, bùn thải phát sinh tại cơ sở được hợp đồng với các đơn vị có chức năng để thu gom và xử lý đúng quy định.

- Về chất thải nguy hại: Các chất thải nguy hại phát sinh tại cơ sở được lưu giữ tại kho chất thải nguy hại và ký hợp đồng với đơn vị có chức năng để thu gom và xử lý.

>>> XEM THÊM: Bảng báo giá dịch vụ tư vấn báo cáo ĐTM dự án Khu Trung tâm dịch vụ thương mại

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất vải nhựa, bao PP, bao PE

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất các sản phẩm từ nông nghiệp kết hợp du lịch

- › Báo cáo đề xuất cấp GPMT dự án nạo vét luồng vào bãi chứa vật liệu và khu bến thuỷ nội địa

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sợi và tẩy nhuộm

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy đúc cán thép

- › Hồ sơ đề nghị cấp lại giấy phép môi trường dự án kho xăng dầu

Gửi bình luận của bạn