Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất các sản phẩm cơ khí, thép

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) dự án nhà máy sản xuất, gia công, lắp ráp các sản phẩm cơ khí, sản phẩm thép 05. Quy mô công suất 15.180.000 sản phẩm/năm tương đương 45.335 tấn sản phẩm/năm

Ngày đăng: 11-02-2025

420 lượt xem

CHƯƠNG 1. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.............................................. 5

1.2.1. Tên dự án: Nhà máy sản xuất, gia công, lắp ráp các sản phẩm cơ khí, sản phẩm thép 05.. 5

1.2.2. Địa điểm thực hiện dự án:.............................................................. 5

1.2.3. Cơ quan thẩm định thiết kế xây dựng...................................................... 8

1.2.5. Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công).... 8

1.3. Công suất, công nghệ, sản phẩm sản xuất của dự án:.......................................... 9

1.4. Nguyên, nhiên liệu, hóa chất, điện năng, nước của dự án đầu tư.................... 23

CHƯƠNG 2: SỰ PHÙ HỢP CỦA DỰ ÁN VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG... 28

2.1. Sự phù hợp của dự án với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường..... 28

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường...............28

CHƯƠNG 3. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN..... 29

3.1. Công trình biện pháp thoát nước mưa, thu gom và xử lý nước thải...................... 29

3.1.1. Hệ thống thu gom và thoát nước mưa......................................................... 29

3.1.3. Hệ thống thu gom, thoát nước thải sản xuất...................................................... 32

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường...................... 50

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.............................. 52

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung, nhiệt dư...................... 54

3.6. Công trình phòng ngừa, ứng phó sự cố môi trường............................... 55

3.7. Các nội dung thay đổi so với quyết định phê duyệt báo cáo đánh giá tác động môi trường...57

CHƯƠNG 4. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................ 64

4.1. Nội dung đề nghị cấp phép đối với nước thải................................................. 64

4.2. Nội dung đề nghị cấp phép đối với khí thải...................................................... 65

4.3. Nội dung đề nghị câp phép đối với tiếng ồn, độ rung:..................................... 65

CHƯƠNG 5. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG..... 68

5.1 Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án............. 68

5.1.1Thời gian dự kiến vận hành thử nghiệm.................................................. 68

5.1.2 Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý các công trình xử lý chất thải... 68

5.2 Chương trình quan trắc nước thải........................................................ 71

5.3 Kinh phí thực hiện quan trắc môi trường hàng năm........................ 73

CHƯƠNG 6: CAM KẾT CỦA CHỦ DỰ ÁN............................................ 74

PHỤ LỤC.................................................................. 75

CHƯƠNG 1. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Thông tin chủ dự án đầu tư

Tên chủ dự án đầu tư: Công ty TNHH Chế tạo máy....

Địa chỉ văn phòng: Khu công nghiệp Đồ Sơn, phường Ngọc Xuyên, quận Đồ Sơn, thành phố Hải Phòng.

Người đại diện theo pháp luật của chủ dự án đầu tư: ........

Điện thoại: ..........Email:.............

Giấy chứng nhận đăng ký doanh nghiệp: .... Sở Kế hoạch và đầu tư thành phố Hải Phòng cấp chứng nhận đăng ký lần đầu ngày 25 tháng 03 năm 2008 và cấp chứng nhận thay đổi lần thứ 11, ngày 18/06/2020.

1.2.Thông tin dự án đầu tư

"Nhà máy sản xuất, gia công, lắp ráp các sản phẩm cơ khí, sản phẩm thép 05"

1.2.2.Địa điểm thực hiện dự án:

+ Diện tích sử dụng đất: Nhà máy sản xuất các sản phẩm cơ khí, sản phẩm thép 05 tại KCN Đồ Sơn Hải Phòng, diện tích 15.006,37 m2 nằm trong KCN Đồ Sơn theo hợp đồng chuyển nhượng quyền sử dụng đất ngày 11/08/2020 giữa Công ty TNHH ... Việt Nam và Công ty TNHH Chế tạo máy ....; Giấy chứng nhận quyền sử dụng đất số ..., số vào sổ chứng nhận: ... do Sở Tài nguyên và Môi trường Hải Phòng cấp ngày 16/07/2020 của Công ty TNHH ....... Chủ dự án đang phối hợp với đơn vị cho thuê đất hoàn thiện các thủ tục pháp lý về Giấy chứng nhận quyền sử dụng đất và cam kết sẽ cung cấp ngày sau khi hoàn thiện.

Ranh giới tiếp giáp của khu đất dự án với các đối tượng kinh tế - xã hội xung quanh như sau:

+ Phía Đông Bắc giáp đường nội bộ Khu công nghiệp và lô đất trống L4.4A

+ Phía Đông Nam giáp đường nội bộ Khu công nghiệp và lô đất trống L4.4A

+ Phía Tây Nam giáp Lô L4.2 Khu công nghiệp

+ Phía Tây Bắc giáp Lô L4.2 Khu công nghiệp

- Vị trí dự án:

Hình 1.1. Vị trí thực hiện dự án

1.2.3.Cơ quan thẩm định thiết kế xây dựng

Cơ quan thẩm định thiết kế xây dựng: Ban quản lý khu kinh tế Hải Phòng

1.2.4.Quyết định phê duyệt ĐTM:

Quyết định số 3424/QĐ-BQL ngày 17/09/2020 của Ban quản lý Khu kinh tế Hải Phòng về phê duyệt Báo cáo đánh giá tác động môi trường dự án “Nhà máy sản xuất, gia công, lắp ráp các sản phẩm cơ khí, sản phẩm thép 05” do Công ty TNHH Chế tạo máy .... làm chủ đầu tư.

Văn bản số 3464/BQL-TNMT ngày 18/8/2021 của Ban Quản lý khu kinh tế về việc thông báo kết quả kiểm tra các công trình xử lý chất thải để vận hành thử nghiệm

Văn bản số 262/BQL-TNMT ngày 20/01/2022 của Ban Quản lý khu kinh tế Hải Phòng về việc thông báo kết quả kiểm tra việc vận hành thử nghiệm các công trình xử lý chất thải đối với hạng mục/phân kỳ I của Dự án “Nhà máy sản xuất, gia công, lắp ráp các sản phẩm cơ khí, sản phẩm thép 05” với việc lắp đặt hệ thống máy móc, thiết bị sản xuất phục vụ quá trình sản xuất các sản phẩm cơ khí, sản phẩm thép: gồm 2 dây chuyền mạ/8 dây chuyền mạ dây thép (theo Quyết định số 3424/QĐ-BQL ngày 17/09/2020), dây chuyền sản xuất lưới đan, lưới hàn, lưới lục giác, giá trồng cây cùng các công trình bảo vệ môi trường như kho chứa chất thải nguy hại, kho chứa chất thải rắn thông thường; hệ thống thu gom xử lý nước thải sinh hoạt; hệ thống thu gom, thoát nước mưa; hệ thống thu gom, xử lý khí thải từ dây chuyền mạ, hệ thống xử lý nước thải sản xuất...

Tuy nhiên, tại thời điểm lập hồ sơ cấp giấy phép môi trường cho dự án căn cứ theo nhu cầu của thị trường Công ty tiến hành lắp đặt hệ thống máy móc, thiết bị sản xuất phục vụ quá trình sản xuất các sản phẩm cơ khí, sản phẩm thép: gồm 6 dây chuyền mạ/8 dây chuyền mạ dây thép (theo Quyết định số 3424/QĐ-BQL ngày 17/09/2020), dây chuyền sản xuất lưới đan, lưới hàn, lưới lục giác, giá trồng cây cùng các công trình bảo vệ môi trường như kho chứa chất thải nguy hại, kho chứa chất thải rắn thông thường; hệ thống thu gom xử lý nước thải sinh hoạt; hệ thống thu gom, thoát nước mưa; hệ thống thu gom, xử lý khí thải từ dây chuyền mạ, hệ thống xử lý nước thải sản xuất...

Vì vậy, Hồ sơ đề nghị cấp giấy phép môi trường của hạng mục/phân kì này của Công ty là: lập giấy phép môi trường cho hạng mục 06 dây chuyền mạ, dây chuyền sản xuất lưới đan, lưới hàn, lưới lục giác, giá trồng cây và công trình bảo vệ môi trường và các Hệ thống xử lý nước thải sinh hoạt, hệ thống xử lý khí thải dây chuyền mạ; biện pháp lưu trữ chất thải rắn thông thường; kho chứa chất thải nguy hại, hệ thống xử lý nước thải sản xuất….

1.2.5.Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công)

Dự án “Nhà máy sản xuất, gia công, lắp ráp các sản phẩm cơ khí, sản phẩm thép 05” với tổng chi phí là 276.210.039.480 đồng thuộc dự án nhóm B được phân loại tiêu chí quy định của pháp luật về đầu tư công

1.3.Công suất, công nghệ, sản phẩm sản xuất của dự án:

1.3.1.Công suất, sản phẩm của dự án

- Diện tích hoạt động: 15.006,37 m2.

- Quy mô lao động: 250 người

- Quy mô công suất: 15.180.000 sản phẩm/năm tương đương 45.335 tấn sản phẩm/năm, trong đó:

|

Stt |

Mục tiêu hoạt động |

Tấn/năm |

Thị trường tiêu thụ |

|

1 |

Sắt, thép, hợp kim, các loại khác |

988 |

Tổng công suất mạ là 45.335 tấn sản phẩm /năm. Trong đó 44.347 tấn/năm được chuyển lên tầng 2 để sản xuất các loại lưới và giá trồng cây của dự án; còn lại 988 tấn được xuất sang Mỹ, Thái Lan, Nhật, Hàn Quốc |

|

2 |

Lưới đan |

15.164 |

|

|

3 |

Lưới hàn |

17.565 |

|

|

4 |

Lưới lục giác |

10.014 |

|

|

5 |

Giá trồng cây |

1.604 |

|

|

|

Tổng |

45.335 |

|

1.3.2.Công nghệ sản xuất của dự án

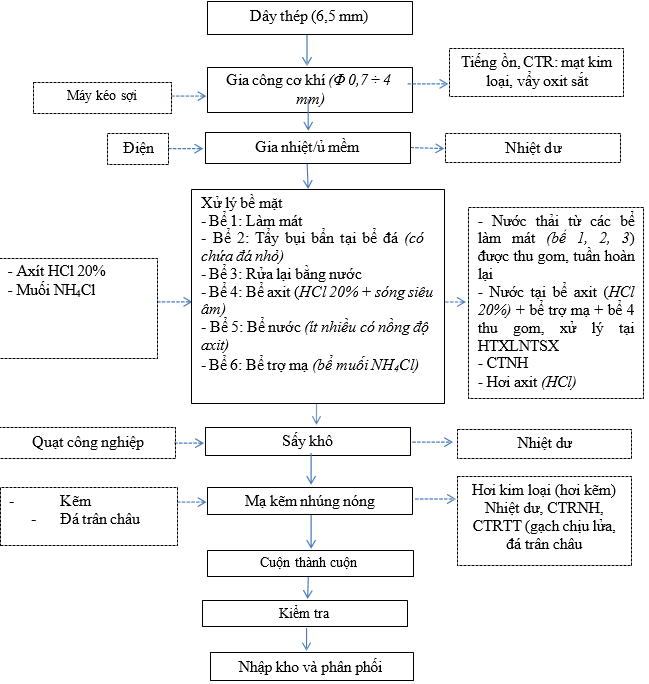

Quy trình sản xuất dây thép mạ kẽm

a. Sơ đồ công nghệ

Hình 1.2. Quy trình mạ dây thép

b.Thuyết minh công nghệ

- Nguyên liệu: dây thép tròn trơn Φ6,0 ÷ 6,5 mm (thép thấp cacbon) được nhập mua sẵn từ Trung Quốc và Việt Nam.

Kéo dây: Nguyên liệu chạy qua máy kéo dây, kéo giãn sợi thép về đường kính 0,5mm-5mm theo yêu cầu từng loại

Ủ mềm: dây thép sau kéo thẳng từ Φ6,0 ÷ 6,5 mm xuống Φ 0,5mm-5mm rất cứng nên sẽ được chuyển qua lò ủ mềm khép kín để làm mềm dây thép. Nhiệt cấp vào lò ủ mềm là điện năng. Nhiệt độ lò ủ khoảng 7800C. Lò ủ có lớp bảo ôn bảo vệ xung quanh để hạn chế tình trạng mất nhiệt ra bên ngoài gây ảnh hưởng đến chất lượng sản phẩm, đồng thời, bảo vệ sức khỏe công nhân làm việc.

-Xử lý bề mặt:

+ Bể 1: bể chứa nước làm mát: dây thép sau khi được làm mềm và đi ra khỏi lò ủ sẽ vẫn còn duy trì mức nhiệt độ tương đối cao (khoảng 3000C). Vì vậy, các dây thép này tiếp tục chạy qua bể chứa nước để làm giảm nhiệt, hạn chế sự giãn nở gây biến dạng cho dây thép và ảnh hưởng đến chất lượng sản phẩm sau này. Khi đó, nước trong bể chứa sẽ nóng lên (nhiệt độ nước tại đầu bể chứa – đoạn tiếp xúc đầu tiên của dây thép nóng sau ủ mềm là 1000C, nhiệt độ nước giảm xuống còn 500C ở phía cuối bể); toàn bộ lượng nước trong bể sẽ được thu gom, giải nhiệt xuống ngưỡng nhiệt độ ngoài môi trường (bằng tháp giải nhiệt liang Chi) và tuần hoàn lại sản xuất, không thải ra môi trường, lượng nước bị bay hơi thất thoát trong quá trình thu gom, giải nhiệt, tuần hoàn sẽ được cấp bổ sung hàng ngày.

+ Bể 2: bể chứa nước với đá nhỏ có kích thước 2x2 (mm), không chứa hóa chất nào, chia thành nhiều ngăn: dây thép sau khi qua bể 1 sẽ có thể bị lẫn bụi bẩn, vì vậy, việc đi qua bể chứa nước và đá nhỏ có tác dụng loại bỏ bụi bẩn bám trên bề mặt dây thép. Toàn bộ lượng nước trong bể sẽ được thu gom, giải nhiệt và tuần hoàn lại sản xuất cùng với nước từ bể 1, không thải ra môi trường. Lượng nước bị bay hơi thất thoát trong quá trình thu gom, giải nhiệt, tuần hoàn sẽ được cấp bổ sung hàng ngày. Đá trong bể được thay thế định kỳ 1 năm/lần và xử lý cùng CTNH phát sinh tại cơ sở.

+ Bể 3: bể chứa nước sạch: dây thép tiếp tục tự động đi qua bể chứa nước sạch để làm sạch một lần nữa bằng nước. Lượng nước trong bể sẽ được thu gom, giải nhiệt và tuần hoàn lại sản xuất, không thải ra môi trường; lượng nước bị bay hơi thất thoát trong quá trình thu gom, giải nhiệt, tuần hoàn sẽ được cấp bổ sung hàng ngày.

+ Bể 4: Bể axit (HCl 20% + sóng siêu âm, kích thước khoảng 11,6 x 2,18 x 1,08m ~ 27,3m3)): dây thép tiếp tục chuyển qua bể rửa siêu âm với chất tẩy rửa là dung dịch axit HCl nồng độ 20%.

Phương pháp tẩy rửa bề mặt dùng sóng siêu âm dựa trên hiện tượng xâm thực sóng siêu âm: trong chất lỏng thông thường tồn tại một lượng lớn các bọt khí; Khi chiếu một chùm tia siêu âm có tần số và biên độ thích hợp, dưới tác dụng của dao động cơ học siêu âm và do có sự chênh lệch về khối lượng riêng, các hạt khí sẽ chuyển động hỗn loạn. Trong quá trình chuyển động hỗn loạn, các bọt khí kết hợp với nhau, tạo nên những bọt khí có kích thước lớn hơn. Khi đạt đến một giới hạn nào đó, sự chênh lệch áp suất đủ lớn, bọt khí sẽ bị vỡ tung ra thành nhiều hạt nhỏ tạo nên sức va đập mạnh và áp suất lớn, kèm theo nhiệt độ trong chất lỏng tăng dần. Từ đó, các chất bẩn bám trên bề mặt sẽ được tách ra và kết tủa lại.

*Phương trình hóa học xảy ra trong bể axit:

+ 2HCl +Fe → FeCl2 + H2

+ 6HCl + Fe → 2FeCl3 + 3H2

+ 3HCl + Fe3+ + H2O → FeCl3 + 3H2O

Bể rửa sóng siêu âm dài 11,6 m, nhiệt độ của bể từ 40- 600C, dung dịch tẩy rửa axit HCl có nồng độ 20%.

Toàn bộ lượng dung dịch HCl trong bể sau khoảng thời gian 1 tháng sẽ được xả về bể bùn. Tại bể bùn có hệ thống cấp bổ sung NaOH để trung hòa kết hợp máy khuấy để phối trộn đều và trung hòa axit trong bể. Sau đó hỗn hợp này được bơm lên máy ép bùn khung bản để ép bùn; Phần bùn ép được thu gom tập kết vào kho chứa để xử lý cùng với CTNH phát sinh của Nhà máy; phần nước thải tiếp tục được đưa sang bể điều hòa để xử lý tại hệ thống xử lý nước thải sản xuất đạt tiêu chuẩn trước khi xả ra môi trường.

+ Bể 5: bể chứa nước (kích thước 3 x 1,6 x 1,08m ~ 5m3): dây thép tiếp tục nhúng tự động vào bể chứa nước để làm sạch axit bám vào bề mặt dây, khi đó, nước trong bể sẽ ít nhiều có hàm lượng của axit. Toàn bộ lượng nước này trung bình khoảng 6 ngày (1 tuần)/lần xả chuyền sẽ được thu gom, xử lý tại hệ thống xử lý nước thải sản xuất đạt tiêu chuẩn trước khi xả ra môi trường.

+ Bể 6: Bể trợ mạ (bể muối NH4Cl, kích thước 4,1 x 1,6 x 1,02m ~ 6,7m3): trong bể trợ mạ có chứa dung dịch muối NH4Cl. Dây thép tiếp tục được đi tự động vào bể trợ mạ để tăng cường hiệu quả của công đoạn mạ kẽm tiếp theo. Lượng nước thải từ bể trợ mạ sẽ được thu gom, xử lý tại hệ thống xử lý nước thải sản xuất đạt tiêu chuẩn trước khi xả ra môi trường. Tương tự như bể dung dịch axit, nước thải từ bể trợ mạ sau khoảng thời gian 1 tháng sẽ được xả về bể bùn để xử lý cùng với nước thải nhà máy.

Sấy khô: dây thép tiếp tục được sấy khô bằng dàn quạt công nghiệp với mục đích làm khô lớp dung dịch trợ mạ bám trên bề mặt của dây, để lớp mạ kẽm tại công đoạn sau bám dính hiệu quả.

Mạ kẽm: dây thép tiếp tục được tự động đi vào lò mạ kẽm (có chứa dung dịch kẽm đã nóng chảy). Phương pháp mạ là mạ kẽm. Nhiệt độ duy trì trong lò là 4500C, Kẽm dạng thỏi được cho vào bể mạ theo tỷ lệ dưới tác dụng gia nhiệt của lò ở nhiệt độ 4500C, kẽm được nóng chảy thành dạng dung dịch. Dây thép sẽ được đi xuyên trong bể kẽm để kẽm có thể bám đều các mặt của dây. Lò được cấu tạo gồm 32 sợi, tăng nhiệt trong lò bằng điện, dẫn xuất thẳng đứng. Phía trên mặt lò mạ được phủ đá trân châu để tạo thành lớp màng bảo vệ giữ nhiệt và giữ hơi, khí phát sinh từ quá trình mạ. Kết cấu thép thân lò, vật liệu chịu lửa (bao gồm gốm sứ làm nồi kẽm và chất liệu bảo ôn cách nhiệt); ống tăng nhiệt chuyên dụng 36 cái (bao gồm bộ bảo vệ hợp kim và bộ bảo vệ SiN). Kẽm bám dính trên bề mặt dây sẽ tự động khô rất nhanh mà không cần phải sấy khô. Khi đó, sản phẩm dây thép mạ kẽm được tạo thành.

Xuống dây và cuộn thành cuộn: dây thép tạo thành từ công đoạn mạ kẽm sẽ tiếp tục chạy qua con lắn của thiết bị xuống dây rồi chuyển sang thiết bị cuộn để cuộn thành từng cuộn lưới, thuận tiện cho việc lưu chứa, vận chuyển.

Đóng gói, nhập kho: sản phẩm tạo thành sẽ chuyển sang bộ phận kiểm tra, tại đây, công nhân sẽ đo đường kính của dây thép, độ dày của kẽm bám dính trên bề mặt dây đã đạt chất lượng sản xuất chưa. Sản phẩm đạt chất lượng sẽ được chuyển sang bộ phận đóng gói. Sản phẩm chưa đạt sẽ xác định nguyên nhân và quay lại công đoạn sản xuất tương ứng để khắc phục. Sản phẩm không đạt yêu cầu sẽ thu gom, xử lý là chất thải công nghiệp.

Như vậy, theo diễn giải trên thì quy trình mạ dây thép được thực hiện theo dây chuyền đồng bộ, tự động từ công đoạn kéo thẳng đến cuộn thành sản phẩm, công nhân chỉ tham gia vào công đoạn cài đặt chương trình, vận hành máy móc sản xuất.

Sản phẩm dây thép mạ kẽm tạo thành sẽ được chuyển lên tầng 2 của nhà xưởng để tiếp tục sản xuất lưới đan, lưới hàn,... Còn lại 988 tấn sẽ được xuất bán ra thị trường.

-Nguồn thải:

+ Nước làm mát từ bể 1, 2, 3 được thu gom, giải nhiệt và tuần hoàn lại sản xuất.

+ Nước thải tại bể axit kết hợp sóng siêu âm, bể trợ mạ: sau khoảng thời gian 1 tháng (tính cao điểm nhất là 1 tháng) sẽ được xả về bể bùn. Tại bể bùn có hệ thống cấp bổ sung NaOH để trung hòa kết hợp máy khuấy để phối trộn đều và trung hòa axit trong bể. Sau đó hỗn hợp này được bơm lên máy ép bùn khung bản để ép bùn; Phần bùn ép được thu gom tập kết vào kho chứa để xử lý cùng với CTNH phát sinh của Nhà máy; phần nước thải tiếp tục được đưa sang bể điều hòa để xử lý tại hệ thống xử lý nước thải sản xuất đạt tiêu chuẩn trước khi xả ra môi trường. Tổng dung tích của 2 bể này ~ 34m3. Lượng hỗn hợp bùn và nước tại hai bể này tối đa chiếm khoảng 50% ~ 17m3 sẽ được thu gom, xử lý tại hệ thống xử lý nước thải sản xuất của Nhà máy, trước khi xả ra môi trường.

+ Nước thải tại bể 5 chứa nước với dung tích chứa nước khoảng 4 m3 (dung tích chứa nước chiếm khoảng 80%). Lượng nước này sẽ 1 tuần/lần sẽ xả chuyền và xử lý.

+ Hơi kim loại (hơi kẽm), hơi axit (HCl) từ công đoạn làm sạch tại bể axit, trợ mạ và mạ kẽm.

+ Nhiệt dư từ công đoạn ủ mềm dây thép, sấy khô.

+ Tiếng ồn, rung động từ máy móc sản xuất.

+ Chất thải sản xuất và chất thải nguy hại.

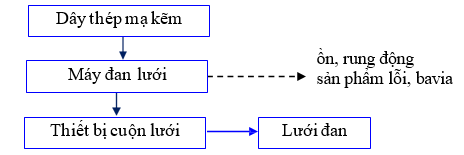

Quy trình sản xuất lưới đan

Lưới đan mà Nhà máy sản xuất dạng cuộn tròn, mắt lưới có 4 cạnh (hay còn gọi là lưới tứ giác) (kích thước dài, rộng và mắt lưới tùy thuộc vào lô hàng sản xuất theo đơn đặt hàng và theo nhu cầu thị trường), gồm các dây thép mạ kẽm và đan lại với nhau nhờ máy móc thiết bị hỗ trợ.

-Sơ đồ công nghệ:

Hình 1.3. Quy trình sản xuất lưới đan

- Thuyết minh quy trình công nghệ:

+ Nguyên liệu: Nguyên liệu đầu vào để phục vụ cho hoạt động sản xuất lưới đan của Dự án là các loại dây thép mạ kẽm dạng cuộn tròn (đây là sản phẩm của Nhà máy sau quá trình mạ dây thép). Ban đầu, nguyên liệu này được đưa về kho chứa của Nhà máy để sẵn sàng chuẩn bị cho các hoạt động sản xuất. Dây thép mạ kẽm có thành phần gồm Fe (96% - thành phần chính) + C (2%) + Zn (2%).

+ Máy đan lưới: cuộn thép được xe nâng hỗ trợ đặt vào thiết bị nạp liệu, vận hành máy đan lưới, dây thép trong cuộn sẽ tự động qua các thiết bị con lăn để kéo căng và làm thẳng, thuận tiện cho công đoạn tiếp theo. Sau đó, tự động đi vào khuôn đan (khuôn có 2 lõi: lõi bên ngoài hình trụ, đường kính của lõi chính bằng kích thước của mắt lưới cần đan theo yêu cầu của đơn vị đặt hàng, có nhiều rãnh khía xung quanh; lõi bên trong là thanh thép dài, chiều dài thanh thép chính là chiều dài của cuộn lưới cần sản xuất), dây thép đi qua các rãnh khía tại lõi bên ngoài, sau đó, được đan tự động lại với nhau thành dạng mắt 4 cạnh (lưới tứ giác), tiếp đó, quấn xung quanh thanh thép dài bên trong, một đầu vừa đan xong (nằm gần với dàn máy cuộn) bao giờ cũng để dài hơn để thuận tiện cho công đoạn móc nối vào giữa dây thép đan trước với dây thép đan sau. Khuôn đan tịnh tiến tự động về dàn máy cuộn. Đầu tiên, dây thép sau khi đan xong sẽ tự động móc nối với đoạn dây thép đã đan trước đó (kích thước của dây thép đan sau hoàn toàn khớp với bản dây thép đan trước đo do khuôn đan là như nhau), thiết bị dao cắt sẽ tự động cắt dây thép sau khi đã móc nối xong, việc cắt này sẽ để hở 2 đầu của tấm lưới và rất dễ gây nguy hiểm cho công nhân khi nhấc cuộn lưới ra khỏi guồng cuộn cũng như nguy hiểm cho người sử dụng vì đầu của dây thép là rất sắc, chính vì vậy, tại máy cuộn có bố trí 2 thiết bị uốn cong đầu dây thép vào trong. Các đoạn dây thép được đan móc vào nhau tạo thành bản lớn hình chữ nhật, tự động tịnh tiến về phía guồng cuộn (trục lăn). Sản phẩm lưới đan được tạo thành. Quy trình đan lưới hoàn toàn tự động.

+ Cuộn lưới và nhập kho: Sản phẩm lưới đan được tạo thành theo băng tải sang khu vực máy cuộn lưới. Máy này có tác dụng cuộn các tấm lưới đan thành dạng tròn để thuận tiện cho quá trình tập kết tại kho chứa cũng như vận chuyển đến nơi tiêu thụ. Các cuộn lưới được công nhân nhấc ra khỏi guồng cuộn, đồng thời được xe nâng chuyển đến khu vực kho chứa trước khi xuất hàng bán nội địa hoặc xuất khẩu.

=> Nguồn thải đặc trưng là ồn, rung động do thiết bị vận hành.

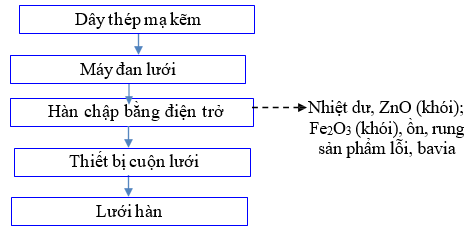

Quy trình sản xuất lưới hàn

Sơ đồ công nghệ:

Hình 1.4. Quy trình sản xuất lưới hàn

-Thuyết minh quy trình:

+ Về mặt nguyên liệu: dây thép mạ kẽm được đóng thành cuộn tròn (Dây thép mạ kẽm là sản phẩm của nhà máy sau quá trình mạ dây thép). Dây thép mạ kẽm có thành phần gồm Fe (96% - thành phần chính) + C (2%) + Zn (2%).

+ Về mặt công nghệ, quy trình sản xuất tấm lưới hàn có thêm công đoạn hàn chập bằng điện trở. Cụ thể: Các dây thép mạ sau khi được ép thẳng, đặt dọc ngang theo tiêu chuẩn và dây chuyền hàn chập tự động lắp đặt trực tiếp trong dây chuyền sản xuất - phương pháp hàn này không sử dụng que hàn, hóa chất trợ dung mà chỉ sử dụng điện trở dựa trên nguyên lý nhiệt sinh ra khi cho dòng điện hàn đi qua điện trở tại bề mặt tiếp xúc của 2 chi tiết hàn (nguồn nhiệt Junlenxo) để nung nóng chỗ hàn đến trạng thái dẻo, sau đó, ngắt dòng điện và ép một lực thích hợp để tạo mối hàn hai chi tiết cần hàn lại với nhau, sử dụng dòng điện xoay chiều, điện áp và cường độ dòng hàn sẽ điều chỉnh theo chiều dày vật hàn. Nhiệt độ hàn khoảng 1.550 – 1.6000C – đây là khoảng nhiệt độ vừa đủ để làm nóng chảy dây thép mạ kẽm [với thành phần chính là Fe (96%); sau đó là C (2%) và Zn (2%)] tuy nhiên, chưa đạt đến nhiệt độ hóa hơi (đốt cháy) đối với thành phần Fe (2.8600C), nhưng vượt quá nhiệt độ hóa hơi của Zn (9910C), do đó, thành phần hơi kim loại phát sinh chủ yếu được xác định là ZnO (khói) – tuy nhiên, trong quá trình sản xuất ổn định, Công ty cam kết vẫn sẽ giám sát thông số ZnO (khói), Fe2O3 (khói). Vùng ảnh hưởng của hơi kim loại tại công đoạn hàn này là 1-2mm (rất nhỏ).

+ Cuối cùng là công đoạn cuộn lưới và nhập kho: Sản phẩm lưới hàn được tạo thành theo băng tải sang khu vực máy cuộn lưới (guồng cuộn). Máy này có tác dụng cuộn các tấm lưới hàn thành dạng tròn để thuận tiện cho quá trình tập kết tại kho chứa cũng như vận chuyển đến nơi tiêu thụ. Sản phẩn tạo thành được công nhân nhấc ra khỏi guồng cuộn, sau đó, sẽ trực tiếp kiểm tra bằng mắt thường các mối hàn, sản phẩm đạt chất lượng được tiến hành nhập kho. Sản phâm không đạt chất lượng sẽ được thu gom thành chất thải rắn sản xuất. Dây chuyền sản xuất tự động theo chế độ cài đặt sẵn nên việc phát sinh sản phẩm lỗi là rất thấp, hầu như không có.

=> Nguồn thải đặc trưng là ồn, rung động, nhiệt dư, ZnO (khói), Fe2O3 (khói) (nhưng rất thấp)

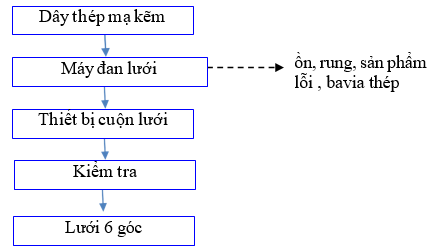

Sản xuất lưới 6 góc

Thuyết minh quy trình:

Lưới 6 góc (lưới mắt cáo) khác lưới đan ở hình dạng mắt lưới (có 6 góc). Theo đó, về bản chất, quy trình sản xuất lưới 6 góc tương tự sản xuất tấm lưới đan từ nguyên liệu đầu vào, qua máy đan lưới để thực hiện công đoạn ép thẳng, đan chéo lại thành tấm và qua thiết bị cuộn lưới (guồng cuộn) tạo thành cuộn lưới 6 góc, chỉ khác là sử dụng khuôn đan khác nhau. Sản phẩm được công nhân nhấc thủ công ra khỏi guồng cuộn đồng thời được kiểm tra bằng mắt thường, sau đó, tiến hành nhập kho. Chỉ khác về chủng loại thiết bị đan lưới. Quy trình cụ thể:

-Sơ đồ công nghệ:

Hình 1.5. Quy trình sản xuất lưới 6 góc

=> Nguồn thải đặc trưng là ồn, rung động do thiết bị vận hành. Ngoài ra, còn có sản phẩm lỗi với tỷ lệ dự kiến 1% công suất sản xuất (con số này được lấy theo kinh nghiệm sản xuất của chủ dự án).

Hình ảnh khuôn đan lưới mắt cáo:

Sản xuất giá trồng cây

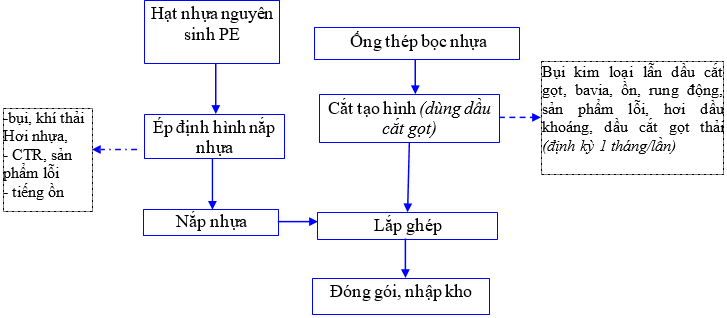

Quy trình sản xuất giá trồng cây sử dụng ống thép bọc nhựa

Giá trồng cây mà Nhà máy dự kiến sản xuất có cấu tạo từ các ống thép bọc nhựa có kích thước dài ngắn khác nhau ghép lại, sau đó, tại mỗi đầu ống thép có bọc nắp nhựa để tăng độ thẩm mỹ cho sản phẩm. Sản phẩm ứng dụng rộng rãi trong ngành nông nghiệp.

-Sơ đồ công nghệ:

Hình 1.6. Quy trình sản xuất giá trồng cây loại 1

-Thuyết minh quy trình:

+ Nguyên liệu: là các ống thép đã bọc nhựa gồm thép thường, lớp nhựa PE bọc ngoài, với cấu tạo gồm có 3 lớp – lớp trong cùng là lớp chống rỉ, tiếp theo là lớp thép thường và lớp nhựa PE ngoài cùng, hạt nhựa PE. Các nguyên liệu này được nhập kho để chuẩn bị cho quá trình sản xuất.

Mô phỏng ống thép bọc nhựa:

+ Cắt tạo hình: Tùy theo đơn hàng sản xuất, các ống thép bọc nhựa/ dây thép được đưa vào máy cắt để cắt thành các phân đoạn một để thực hiện quá trình lắp ráp bằng đinh vít. Các phân đoạn này đều phải được kiểm tra để đảm bảo độ chính xác của các giá sản xuất. Quy trình cắt sử dụng dầu cắt gọt. Nguyên liệu được đưa vào thiết bị cắt tự động vận hành bằng khí nén. Thiết bị sử dụng dầu cắt gọt tưới lên vùng gia công cắt gọt với một áp suất, vận tốc cao nhờ vào một bơm cấp có áp suất lớn, dầu cắt gọt được phun từ mọi phía và tưới đều khắp các vị trí cắt. Việc sử dụng dầu cắt gọt sẽ góp phần làm tăng khả năng gia công sản phẩm thêm hoàn hảo. Xung quanh khu vực máy lắp đặt lớp kính chịu lực và máng thu dể thu hồi lại dung dịch dầu lẫn bụi kim loại, bavia kim loại và dẫn vào thùng chứa inox, dung tích khoảng 0,5 m3. Trong thùng lắp đặt lưới lọc để giữ lại bụi, bavia kim loại, phần dầu cắt gọt sẽ lưu chứa vào thùng, sau đó, bơm tuần hoàn lại quá trình sản xuất tiếp theo. Bụi, bavia kim loại được thu gom vào cuối ngày làm việc, sau đó, xử lý cùng với chất thải nguy hại phát sinh tại cơ sở. Lượng dầu cắt gọt được thay thế định kỳ (dự kiến 1 tháng/lần) và thu gom, xử lý cùng với chất thải nguy hại tại cơ sở.

+ Công đoạn sản xuất nắp nhựa: Nguyên liệu đầu vào cho quá trình sản xuất nắp nhựa phục vụ sản xuất giá trồng cây là hạt nhựa PE dạng nguyên sinh được nhập về. Hạt nhựa được đưa trực tiếp vào máy ép nhựa. Hoạt động của máy ép nhựa là một dây chuyền khép kín, bên trong máy lắp đặt các khuôn ép để định hình nắp nhựa có kích theo đơn hàng. Như vậy, hoạt động theo 2 cơ chế:

Ban đầu, hạt nhựa được được gia nhiệt trong khoảng nhiệt độ 180-2000 C để làm nóng chảy hạt nhựa, đạt tiêu chuẩn về độ dẻo và dễ dàng tạo khuôn.

Tiếp theo, nhựa dẻo này được rót trực tiếp vào khuôn để tạo hình sản phẩm nắp nhựa theo yêu cầu.

+ Lắp hoàn thiện: Các sản phẩm nắp nhựa sau khi được hình thành và làm mát tự nhiên sẽ được chuyển sang công đoạn lắp ráp vào các đầu ống thép bọc nhựa đã được cắt tạo thành sản phẩm giá trồng cây.

+ Sản phẩm: Sản phẩm tạo thành được công nhân kiểm tra kích thước và nhập kho đối với các sản phẩm đạt yêu cầu để xuất bán cho khách hàng; sản phẩm lỗi thu gom thành chất thải rắn sản xuất.

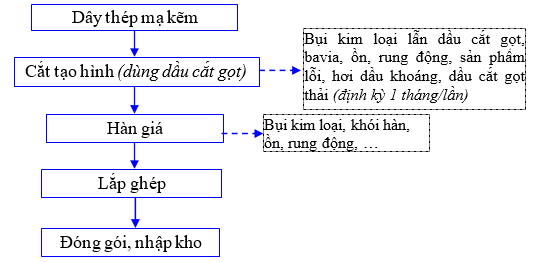

Quy trình sản xuất giá trồng cây sử dụng dây thép mạ kẽm

-Sơ đồ công nghệ:

Hình 1.7. Quy trình sản xuất giá trồng cây loại 2

-Thuyết minh quy trình:

+ Nguyên liệu: là dây thép mạ kẽm được sản xuất tại nhà máy từ quá trình mạ dây thép, Dây thép mạ kẽm có thành phần chính gồm Fe (96%); C (2%); Zn (2%); Đường kính dây thép: 2,72mm

+ Cắt tạo hình: Tùy theo đơn hàng sản xuất, dây thép được đưa vào máy cắt để cắt thành các phân đoạn một để thực hiện quá trình lắp ráp. Các phân đoạn này đều phải được kiểm tra để đảm bảo độ chính xác của các giá sản xuất. Quy trình cắt sử dụng dầu cắt gọt. Nguyên liệu được đưa vào thiết bị cắt tự động vận hành bằng khí nén. Thiết bị sử dụng dầu cắt gọt tưới lên vùng gia công cắt gọt với một áp suất, vận tốc cao nhờ vào một bơm cấp có áp suất lớn, dầu cắt gọt được phun từ mọi phía và tưới đều khắp các vị trí cắt. Việc sử dụng dầu cắt gọt sẽ góp phần làm tăng khả năng gia công sản phẩm thêm hoàn hảo. Xung quanh khu vực máy lắp đặt lớp kính chịu lực và máng thu dể thu hồi lại dung dịch dầu lẫn bụi kim loại, bavia kim loại và dẫn vào thùng chứa inox, dung tích khoảng 0,5 m3. Trong thùng lắp đặt lưới lọc để giữ lại bụi, bavia kim loại, phần dầu cắt gọt sẽ lưu chứa vào thùng, sau đó, bơm tuần hoàn lại quá trình sản xuất tiếp theo. Bụi, bavia kim loại được thu gom vào cuối ngày làm việc, sau đó, xử lý cùng với chất thải nguy hại phát sinh tại cơ sở. Lượng dầu cắt gọt được thay thế định kỳ (dự kiến 1 tháng/lần) và thu gom, xử lý cùng với chất thải nguy hại tại cơ sở.

+ Công đoạn hàn các chi tiết (công đoạn hàn chập bằng điện trở): Các dây thép mạ sau khi được ép thẳng, đặt dọc ngang theo tiêu chuẩn và dây chuyền hàn chập tự động lắp đặt trực tiếp trong dây chuyền sản xuất - phương pháp hàn này không sử dụng que hàn, hóa chất trợ dung mà chỉ sử dụng điện trở dựa trên nguyên lý nhiệt sinh ra khi cho dòng điện hàn đi qua điện trở tại bề mặt tiếp xúc của 2 chi tiết hàn (nguồn nhiệt Junlenxo) để nung nóng chỗ hàn đến trạng thái dẻo, sau đó, ngắt dòng điện và ép một lực thích hợp để tạo mối hàn hai chi tiết cần hàn lại với nhau, sử dụng dòng điện xoay chiều, điện áp và cường độ dòng hàn sẽ điều chỉnh theo chiều dày vật hàn. Nhiệt độ hàn khoảng 1.550 – 1.6000C – đây là khoảng nhiệt độ vừa đủ để làm nóng chảy dây thép mạ kẽm [với thành phần chính là Fe (96%); sau đó là C (2%) và Zn (2%)] tuy nhiên, chưa đạt đến nhiệt độ hóa hơi (đốt cháy) đối với thành phần Fe (2.8600C), nhưng vượt quá nhiệt độ hóa hơi của Zn (9910C) do đó, thành phần hơi kim loại phát sinh chủ yếu được xác định là ZnO (khói) – tuy nhiên, trong quá trình sản xuất ổn định, Công ty cam kết vẫn sẽ giám sát thông số ZnO (khói), Fe2O3 (khói). Vùng ảnh hưởng của hơi kim loại tại công đoạn hàn này là 1-2m (rất nhỏ).

+ Sản phẩm: Sản phẩm tạo thành được công nhân kiểm tra kích thước và nhập kho đối với các sản phẩm đạt yêu cầu để xuất bán cho khách hàng; sản phẩm lỗi thu gom thành chất thải rắn sản xuất.

=> Nguồn thải đặc trưng là bụi kim loại lẫn dầu cắt gọt; bavia, ồn, rung động, sản phẩm lỗi với tỷ lệ dự kiến 1% công suất sản xuất (con số này được lấy theo kinh nghiệm sản xuất của chủ dự án), hơi dầu khoáng.

Máy móc thiết bị sản xuất

Bảng 1.1. Danh mục máy móc thiết bị của dự án

|

Stt |

Thiết bị |

Số lượng được phê duyệt tại Quyết định số 3824/QĐ-BQL |

Số lượng đã lắp đặt |

Ghi chú |

|

I |

Dây chuyền kéo sợi |

|||

|

1 |

Máy kéo dây kiểu bánh trượt |

8 tổ máy |

8 tổ máy 9 lô |

|

|

2 |

Máy kéo dây kiểu bánh trượt |

8 tổ máy |

5 máy |

|

|

3 |

Máy khử mỡ sau kéo |

8 máy |

8 máy |

|

|

4 |

Máy dỡ dây vòi voi |

8 máy |

7 máy |

|

|

5 |

Máy kéo dây kiểu nước |

12 máy |

22 máy |

|

|

II |

Dây chuyền sản xuất mạ kẽm |

|||

|

1 |

Bàn 32 đầu nhả dây |

8 bộ |

6 bộ |

Đã lắp đặt 06/8 dây chuyền mạ theo Quyết định số 3824/QĐ- BQL |

|

2 |

Giá phân dây |

8 bộ |

6 bộ |

|

|

3 |

Lò xử lý nhiệt liên tục sợi thép 32 dây |

8 bộ |

6 bộ |

|

|

4 |

Đoạn 12m nước làm lạnh |

8 bộ |

6 bộ |

|

|

5 |

Thiết bị rửa bằng đá sỏi + nước |

8 bộ |

6 bộ |

|

|

6 |

Thiết bị rửa sóng siêu âm + nước rửa |

8 bộ |

6 bộ |

|

|

7 |

Hệ thống đồng hồ lọc dung dịch rửa axít và hệ thống tuần hoàn thu hồi |

8 bộ |

6 bộ |

|

|

8 |

Thiết bị trợ mạ |

8 bộ |

6 bộ |

|

|

9 |

Thiết bị thổi gió sấy khô |

8 bộ |

6 bộ |

|

|

10 |

Lò mạ kẽm nóng và giá long môn (có sẵn bộ phận nâng thẳng, nâng nghiêng) |

8 bộ |

6 bộ |

|

|

11 |

Giá phân dây |

8 bộ |

6 bộ |

|

|

12 |

Máy thu dây |

8 bộ |

6 bộ |

|

|

III |

Dây chuyền sản xuất lưới đan, lưới đan 6 góc, lưới mắt cáo |

|||

|

1 |

Máy đan lưới |

25 máy |

27 máy |

|

|

2 |

Thiết bị cuộn, chia cuộn |

30 máy |

26 bộ |

|

|

3 |

Máy đan lưới 6 góc |

05 máy |

- |

|

|

4 |

Máy đóng gói |

6 máy |

3 máy |

|

|

5 |

Máy xâu dây |

|

15 máy |

|

|

IV |

Dây chuyền sản xuất giá trồng cây |

|||

|

1 |

Máy cắt tạo vòng |

2 máy |

2 máy |

|

|

2 |

Máy tạo vòng (bóp) |

3 máy |

3 máy |

|

|

3 |

Máy hàn chập |

4 máy |

5 máy |

|

|

4 |

Máy chỉnh thẳng |

- |

2 máy |

|

|

5 |

Cầu trục 1t |

- |

1 cái |

|

1.3.3.Sản phẩm của dự án đầu tư

*Quy mô công suất: 15.180.000 sản phẩm/năm tương đương 45.335 tấn sản phẩm/năm, trong đó:

Bảng 1.2. Công suất sản phẩm của dự án

|

Stt |

Mục tiêu hoạt động |

Tấn/năm |

Thị trường tiêu thụ |

|

1 |

Sắt, thép, hợp kim, các loại khác |

988 |

Tổng công suất mạ là 45.335 tấn sản phẩm /năm. Trong đó 44.347 tấn/năm được chuyển lên tầng 2 để sản xuất các loại lưới và giá trồng cây của dự án; còn lại 988 tấn được xuất sang Mỹ, Thái Lan, Nhật, Hàn Quốc |

|

2 |

Lưới đan |

15.164 |

|

|

3 |

Lưới hàn |

17.565 |

|

|

4 |

Lưới lục giác |

10.014 |

|

|

5 |

Giá trồng cây |

1.604 |

|

|

|

Tổng |

45.335 |

|

*Hình ảnh sản phẩm:

Hình 1.8. Hình ảnh sản phẩm của dự án

1.4.Nguyên, nhiên liệu, hóa chất, điện năng, nước của dự án đầu tư:

1.4.1.Nguyên liệu, hóa chất

Bảng 1.3. Nguyên liệu, hóa chất phục vụ dự án giai đoạn vận hành ổn định

|

Stt |

Tên nguyên liệu |

Đặc tính |

Số lượng (tấn/năm) |

Xuất xứ |

|

1 |

Dây thép tròn trơn |

Đường kính từ 6 - 6,5 mm (để mạ kẽm) |

44.600 |

Việt Nam hoặc Trung Quốc |

|

2 |

Kẽm (Zn) |

Dạng thỏi |

1.000 |

Hàn Quốc |

|

3 |

Chất tẩy rửa (HCl) |

- Số CAS: 7647 -01-0

+ Trạng thái: lỏng + Không màu Mùi đặc trưng: Mùi hăng + Tỷ trọng 1,16 kg/m3 (dd32%) + Tan hoàn toàn trong nước + Áp suất hơi ở 200C: 120mmHg MSDS đính kèm Phụ lục. |

6 |

Việt Nam |

|

4 |

Dung dịch mạ (NH3Cl) |

- Số CAS: 12125 – 02 - 9

|

18 |

Trung Quốc |

|

|

|

phần khác không nêu rõ - Đặc tính hóa lý: + Trạng thái: rắn + Không màu sang trắng + pH dung dịch 50 g/l ở 200C là 4,5 – 5,5 + Độ tan trong nước, g/100 ml ở 200C: 37,2 + Điểm chảy: 3350C + Tỷ trọng 1,52 g/cm3 + Áp suất hơi ở 300C: 4 hPa MSDS đính kèm Phụ lục. |

|

|

|

5 |

Ống tròn bọc nhựa |

- |

1.050 |

Trung Quốc |

|

6 |

Hạt nhựa nguyên sinh |

- |

70 |

Trung Quốc |

|

Tổng |

46.744 |

|

||

(Nguồn: Công ty TNHH Chế tạo máy ....... Việt Nam)

Như vậy, nhu cầu sử dụng nguyên liệu, hóa chất cho sản xuất của dự án là 46.744 tấn/năm

1.4.2.Nhiên liệu, hóa chất sử dụng

*Nhiên liệu

Bảng 1.4. Danh mục nhiên liệu sản xuất cho giai đoạn vận hành ổn định

|

Stt |

Danh mục |

Khối lượng (tấn/năm) |

Mục đích |

Ghi chú |

|

1 |

Dầu DO |

100 |

Phục vụ cho phương tiện vận tải |

Loại nhiên liệu này được mua từ các đơn vị uy tín trong nước |

|

2 |

Dầu bôi trơn |

0,5 |

Bảo dưỡng dây chuyền sản xuất của dự án, tần suất dự kiến 3 tháng/lần + Số liệu chỉ mang tính chất dự báo |

|

|

Tổng |

100,5 |

|

|

|

Nhiên liệu phục vụ cho hoạt động sản xuất ổn định của Công ty khoảng 100,5 tấn/năm.

*Hóa chất xử lý nước thải

+ Hóa chất được mua trong nước.

Căn cứ theo tình hình thực tế đã đi vào vận hành của các nhà máy của công ty tại Trung Quốc và nhà máy số 1 đang vận hành, căn cứ theo theo khuyến cáo của đơn vị cung, nhu cầu sử dụng hóa chất xử lý là:

+ NaOH: 80 kg/tháng ~ 960 kg/năm (bao gồm cả dung dịch kiềm cho trung hòa pH trong nước thải và hấp thụ khí thải).

+ APAM: 39 kg/tháng ~ 468 kg/năm

+ PAC: 39 kg/tháng ~ 468 kg/năm

+ H2SO4: 8 kg/tháng ~ 96 kg/năm

>>> XEM THÊM: Dự án nông nghiệp công nghệ cao kết hợp trồng cây cảnh quan

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo ĐTM dự án sản xuất kinh doanh cửa kính an toàn, cửa nhựa lõi thép cao cấp

- › Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất thực phẩm

- › Báo cáo đề xuất cấp GPMT dự án xây dựng, di chuyển xí nghiệp dệt

- › Báo cáo đề xuất cấp GPMT dự án nhà máy chế biến thực phẩm

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất vải nhựa, bao PP, bao PE

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất các sản phẩm từ nông nghiệp kết hợp du lịch

Gửi bình luận của bạn