Báo cáo đề xuất cấp GPMT dự án nhà máy chế biến thực phẩm

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án nhà máy chế biến thực phẩm. Các sản phẩm từ hạt, quả: hạt dẻ cười, hạt hạnh nhân, hạt điều, quả óc chó, quả hồ đào, quả phỉ, hạt macca, và các loại quả hạch hay các loại hạt khác. Quy trình sản xuất tiên tiến, hiện đại và khép kín sẽ tạo ra sản phẩm có chất lượng cao, đáp ứng nhu cầu của thị trường.

Ngày đăng: 06-02-2025

422 lượt xem

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ........................................19

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư.............................................20

1.3.1. Sản phẩm và công suất hoạt động của dự án đầu tư........................................20

1.3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hoá chất sử dụng, nguồn

1.4.1. Nguyên, nhiên, vật liệu, hoá chất sử dụng của dự án ......................................35

1.5.2. Khối lượng và quy mô các hạng mục của dự án..............................................48

1.5.7. Hoạt động chấp hành công tác BVMT của Công ty sau khi được cấp Giấy phép

môi trường số 4224/GPMT-BQL do Ban quản lý Khu kinh tế Hải Phòng cấp ngày

24/08/2023................................................................................... 76

CHƯƠNG II: SỰ PHÙ HỢP CỦA DỰ ÁN VỚI QUY HOẠCH, KHẢ NĂNG CHỊU

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường........................81

CHƯƠNG III: ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN..... 91

CHƯƠNG IV: ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN

ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG... 92

4.1. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong

4.1.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện.....................98

4.2. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong

4.2.1.1. Nguồn gây tác động có liên quan đến chất thải..........................................101

4.2.1.2. Nguồn gây tác động không liên quan đến chất thải....................................125

4.2.1.3. Tác động do các rủi ro, sự cố trong giai đoạn vận hành.............................129

4.2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện...................133

4.2.2.3. Về công trình, biện pháp lưu giữ, xử lý chất thải rắn.................................151

4.2.2.4. Về công trình, biện pháp giảm thiểu tiếng ồn, độ rung, bảo đảm quy chuẩn kĩ

CHƯƠNG V. PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN

CHƯƠNG VI: NỘI DUNG ĐỀ NGHỊ CẤP, CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG....165

6.1.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý nước thải....................... 165

6.2.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý khí thải..........................169

6.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung....................................... 170

6.3.2. Yêu cầu bảo vệ môi trường đối với tiếng ồn, độ rung...................................171

6.4.2. Yêu cầu về phòng ngừa và ứng phó sự cố môi trường.................................. 174

CHƯƠNG VII. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ

CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN....176

7.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư....176

7.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết

7.2. Kết quả vận hành thử nghiệm công trình xử lý chất thải đã thực hiện .............178

7.3. Chương trình quan trắc chất thải (tự động, liên tục và định kì) theo quy định của pháp luật.........185

CHƯƠNG VI: CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ..........................186

MỞ ĐẦU

1. Xuất xứ của Dự án

1.1. Xuất xứ, hoàn cảnh ra đời của Dự án đầu tư

Thành phố Hải Phòng nằm trong vùng kinh tế trọng điểm khu vực đồng bằng Bắc Bộ và được quy hoạch theo Quyết định số 198/QĐ-TTg ngày 25/01/2014 của Thủ tướng Chính phủ về việc quy hoạch tổng thể phát triển kinh tế - xã hội vùng kinh tế trọng điểm Bắc Bộ đến năm 2020, định hướng đến năm 2030. Một trong những thế mạnh thu hút đầu tư của thành phố là hệ thống các KCN với cơ sở hạ tầng hiện đại cùng hệ thống đường giao thông thuận lợi cho cả đường thủy, đường bộ và đường hàng không đảm bảo đáp ứng những điều kiện về hạ tầng cho các nhà đầu tư trong và ngoài nước.

Công ty TNHH Công nghệ thực phẩm .. được thành lập năm 2022 theo Giấy chứng nhận đầu tư số .. đăng ký lần đầu ngày 23/06/2022, chứng nhận thay đổi lần 02 ngày 07/06/2024. Từ khi thành lập đến nay, Công ty đã trải qua quá trình phát triển như sau:

- Năm 2023: Công ty đã triển khai thực hiện Dự án tại Nhà xưởng E (thuê của Công ty TNHH phát triển công nghiệp BW Nam Đình Vũ), Khu phi thuế quan và Khu công nghiệp Nam Đình Vũ (Khu 1), phường Đông Hải 2, quận Hải An, thuộc Khu kinh tế Đình Vũ – Cát Hải, thành phố Hải Phòng, Việt Nam với công suất đăng ký là 4.840 tấn/năm để sản xuất và chế biến các sản phẩm từ hạt, quả gồm hạt dẻ cười, hạt hạnh nhân, hạt điều, quả óc chó, quả hồ đào, quả phỉ, hạt macca và các loại quả hạch, các loại hạt khác. Dự án này đã được Ban Quản lý khu kinh tế Hải Phòng cấp Giấy phép môi trường số.../GPMT-BQL cho “Dự án Công nghệ thực phẩm” ngày 24/08/2023. Cụ thể:

Nhà máy đã lập Báo cáo vận hành thử nghiệm các công trình xử lý chất thải đối với “Dự án Công nghệ thực phẩm” số 11/GDVH ngày 19/01/2024 và đã được Phòng Cảnh sát PCCC&CNCH Hải Phòng cấp Văn bản nghiệm thu phòng cháy chữa cháy số 227/NT-PC07 ngày 04/08/2023; Từ khi đi vào hoạt động đến nay, Công ty luôn tuân thủ các quy định của pháp luật về bảo vệ môi trường và chưa để xảy ra các sự cố về môi trường.

Báo cáo Giấy phép môi trường sẽ là tài liệu để Công ty nhận thức được các vấn đề về môi trường liên quan đến dự án và chủ động nguồn lực thực hiện trách nhiệm của mình. Báo cáo cũng là cơ sở để các cơ quan quản lý Nhà nước về môi trường theo dõi, giám sát, đôn đốc chủ đầu tư trong suốt quá trình hoạt động của dự án.

CHƯƠNG I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1. Tên chủ dự án đầu tư

CÔNG TY TNHH CÔNG NGHỆ THỰC PHẨM.........

- Địa chỉ văn phòng: Khu phi thuế quan và Khu công nghiệp Nam Đình Vũ (Khu 1), thuộc Khu kinh tế Đình Vũ – Cát Hải, phường Đông Hải 2, quận Hải An, thành phố Hải Phòng, Việt Nam.

- Người đại diện theo pháp luật của chủ dự án đầu tư:

+ Họ tên: Ông .........

+ Chức vụ: Giám đốc

- Giấy đăng ký kinh doanh số ........ đăng kí lần đầu ngày 28/06/2022 do Sở Kế hoạch và đầu tư thành phố Hải Phòng cấp.

- Giấy chứng nhận đầu tư số ......... do Ban quản lý Khu kinh tế Hải Phòng chứng nhận lần đầu ngày 23/06/2022, chứng nhận thay đổi lần thứ 02 ngày 07/06/2024.

1.2. Tên dự án đầu tư

DỰ ÁN CÔNG NGHỆ THỰC PHẨM

- Địa điểm thực hiện dự án đầu tư: Khu phi thuế quan và Khu công nghiệp Nam Đình Vũ (Khu 1), phường Đông Hải 2, quận Hải An, thuộc Khu kinh tế Đình Vũ – Cát Hải, thành phố Hải Phòng, Việt Nam.

- Cơ quan thẩm định thiết kế xây dựng: Ban Quản lý khu kinh tế Hải Phòng.

- Quyết định phê duyệt kết quả thẩm định các giấy phép môi trường:

+ Ban Quản lý khu kinh tế Hải Phòng cấp Giấy phép môi trường cho “Dự án Công nghệ thực phẩm” tại Khu phi thuế quan và Khu công nghiệp Nam Đình Vũ (Khu 1), phường Đông Hải 2, quận Hải An, thuộc Khu kinh tế Đình Vũ – Cát Hải, thành phố Hải Phòng, Việt Nam do Công ty TNHH Công nghệ thực phẩm làm chủ đầu tư số 4224/GPMT-BQL ngày 24/08/2023

+ Nhà máy đã lập Báo cáo vận hành thử nghiệm các công trình xử lý chất thải đối với “Dự án Công nghệ thực phẩm” số 11/GDVH ngày 19/01/2024 gửi Ban Quản lý khu kinh tế Hải Phòng.

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Dự án nhóm II, thuộc mục số IV.11, Phụ lục IV theo quy định tại Nghị định số 08/2022/NĐ-CP ngày 10/11/2022 của Chính phủ.

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư

1.3.1. Sản phẩm và công suất hoạt động của dự án đầu tư

- Nhà máy hiện tại đang sản xuất các sản phẩm theo Giấy phép môi trường số..../GPMT-BQL cho “Dự án Công nghệ thực phẩm” do Ban Quản lý khu kinh tế Hải Phòng cấp ngày 24/08/2023. Nhà máy hiện tại đã lập Báo cáo vận hành thử nghiệm các công trình xử lý chất thải của “Dự án Công nghệ thực phẩm” số 11/GDVH ngày 19/01/2024.

- Tại Dự án này, nhà máy sẽ nâng công suất của tổng các sản phẩm từ 4.840 tấn/năm lên 15.000 tấn/năm.

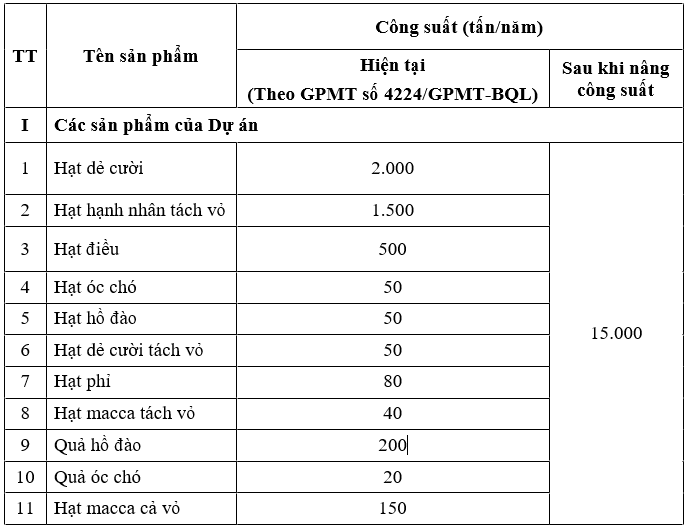

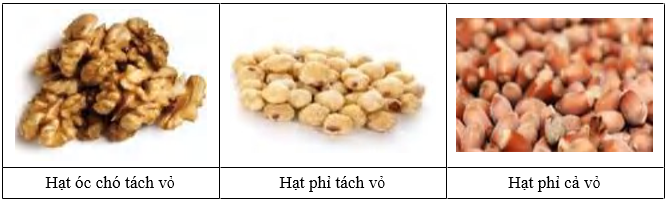

Cụ thể công suất sản xuất của Nhà máy hiện tại và của Dự án sau khi nâng công suất như sau:

Bảng 1.1. Công suất sản xuất của Nhà máy hiện tại và sau khi nâng công suất

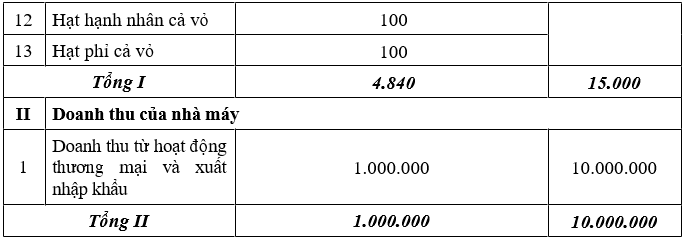

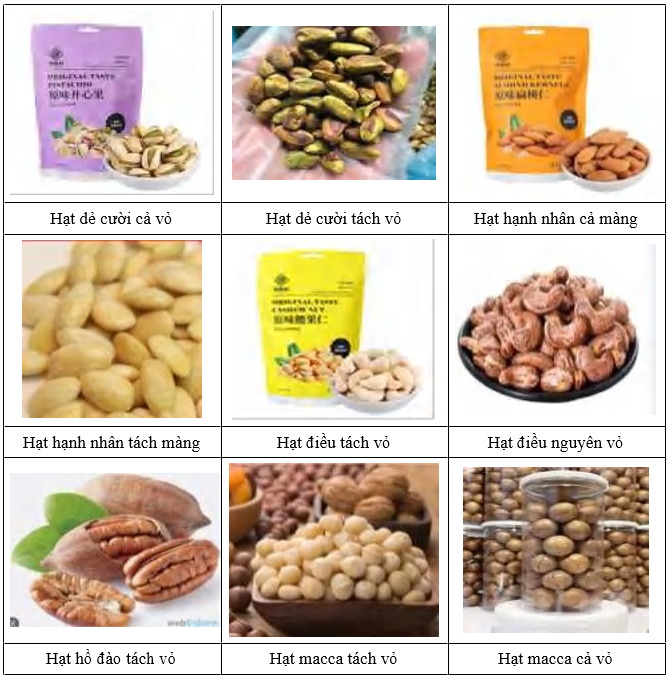

Một số hình ảnh sản phẩm:

Hình 1.1. Sản phẩm của Nhà máy

- Nhà máy được vận hành theo tiêu chuẩn xưởng sản xuất thực phẩm theo tiêu chuẩn vệ sinh an toàn thực phẩm ISO 22000.

- Tiêu chuẩn chất lượng sản phẩm: tiêu chuẩn của BRC (tiêu chuẩn toàn cầu về an toàn thực phẩm do Hiệp hội bán lẻ Anh quốc (British Retailer Consortium-BRC) thiết lập vào năm 1998, thích hợp cho việc kiểm soát chất lượng và an toàn thực phẩm).

- Thị trường tiêu thụ sản phẩm: 100% sản phẩm sản xuất đều được xuất khẩu sang thị trường nước ngoài (Trung Quốc, Mỹ, châu Âu).

1.3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

1.3.2.1. Đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

Máy móc thiết bị của dự án không thuộc danh mục công nghệ hạn chế hoặc cấm chuyển giao theo quy định của pháp luật về chuyển giao công nghệ.

Lựa chọn thiết bị phù hợp với quy trình công nghệ và đảm bảo công suất thiết kế, chất lượng sản phẩm, các yếu tố liên quan đến việc quản lý chất lượng. Các máy móc được lựa chọn trên cơ sở các yêu cầu về chất lượng sản phẩm, về mặt bằng nhà xưởng và các tính năng kỹ thuật khác như: tiết kiệm năng lượng và bảo vệ môi trường. Chọn thiết bị tiên tiến, hiện đại, kết hợp với kinh nghiệm và năng lực của nhà sản xuất, thiết bị đảm bảo đáp ứng với mục tiêu của dự án.

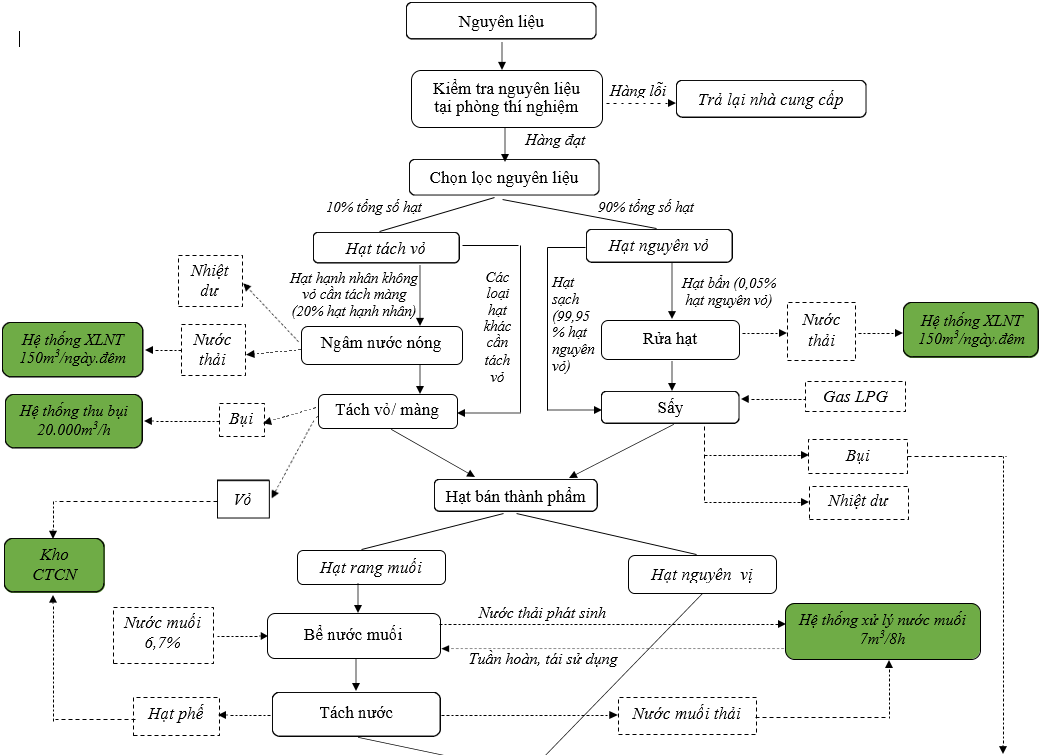

1.3.2.2. Công nghệ sản xuất của dự án đầu tư

Các sản phẩm của Công ty gồm: Các sản phẩm từ hạt, quả: hạt dẻ cười, hạt hạnh nhân, hạt điều, quả óc chó, quả hồ đào, quả phỉ, hạt macca, và các loại quả hạch hay các loại hạt khác. Quy trình sản xuất tiên tiến, hiện đại và khép kín sẽ tạo ra sản phẩm có chất lượng cao, đáp ứng nhu cầu của thị trường.

Tất cả các loại sản phẩm đều có nguyên liệu sản xuất tương tự nhau nên cũng có quy trình sản xuất tương tự nhau, chỉ khác nhau ở công đoạn bóc tách vỏ.

Quy trình sản xuất của Nhà máy được trình bày như sau:

Thuyết minh công nghệ

Bước 1: Kiểm tra nguyên liệu

Nguyên liệu đầu vào được dự án thu mua tại các điểm cố định và được kiểm soát chất lượng bởi bộ phận kiểm soát theo tiêu chuẩn của nhà máy. Hạt nhập về được kiểm tra các chỉ tiêu cảm quan, hoá lý và vi sinh theo tiêu chuẩn kiểm tra nguyên liệu đầu vào.

Các chỉ tiêu hóa học, vi sinh vật đạt yêu cầu: độ ẩm ≤ 5%; POV (chỉ số peroxit) ≤ 6,3 Meq/kg; chỉ số axit tự do ≤ 3mg/g, salmonella : không cho phép

Mẫu được kiểm tra ngẫu nhiên với khối lượng hạt lấy mẫu 2,5kg/đợt nguyên liệu nhập về đối với hạt có vỏ, 1,4kg đối với nhân và theo kế hoạch kiểm tra chất lượng của nhà máy. Khối lượng hạt cần để phân tích khoảng 1,2 kg/lần đối với hạt có vỏ và 700g đối với nhân cho tất cả các chỉ số. Lượng hạt còn lại để lưu mẫu.

- Phân tích độ ẩm: không sử dụng hóa chất mà sử dụng phương pháp bay hơi để xác định. Có 2 phương pháp:

+ Phương pháp 1: Sử dụng tủ sấy: Cân 5g mẫu phân tích (lặp lại 3 lần), sấy khô ở nhiệt độ 101-105oC trong 3 giờ, để trong bình hút ẩm để nguội trong 10 phút. Sau đó cân khối lượng trước và sau khi sấy khô.

+ Phương pháp 2: Sử dụng Cân sấy ẩm halogen: Cân 5g mẫu vào đĩa cân, sấy khô ở nhiệt độ 101-105oC trong khoảng 10 phút. Kết quả độ ẩm sẽ hiển thị trên màn hình của thiết bị.

- Phân tích chỉ số acid tự do và chỉ số peroxide: Chiết dầu trong hạt nguyên liệu đem đi phân tích 2 chỉ số bằng phương pháp ngâm chiết trong dung môi Petroleum ether, thời gian ngâm 17 giờ.

+ Phân tích chỉ số acid tự do: 10g mẫu dầu của hạt, 25ml Diethyl ether, 30ml Ethanol, 0.003g Phenolphthalein và chuẩn độ bằng dung dịch KOH 0,1N (theo ISO 660: 2009).

+ Phân tích chỉ số peroxide: 10g mẫu phân tích, 20ml Cloroform, 30ml axit acetic, 0,5ml dung dịch KI, 1ml dung dịch hồ tinh bột và chuẩn độ bằng Na2S2O3 0,01N (theo TCVN 6121:2018).

- Phân tích vi sinh vật: gửi mẫu đến phòng kiểm nghiệm bên ngoài để phân tích hoặc kiểm tra kết quả từ nhà cung cấp. Tần suất 1 năm/lần.

Hoạt động thí nghiệm có sử dụng đến hóa chất được thực hiện trong tủ hút kín, có ống thu gom, xử lý bằng tấm lọc dạng bông để hấp phụ hơi hóa chất trước khi thải ra môi trường. Tủ hút hoạt động gián đoạn, khoảng 4 giờ/ngày, lượng hóa chất sử dụng cho hoạt động thí nghiệm không nhiều. Màng lọc hấp phụ than hoạt tính được thay thế định kỳ 4-6 tháng/lần.

Chai lọ phân tích mẫu sẽ được tráng rửa 03 lần thu gom vào téc chứa và thu gom như chất thải nguy hại đặt tại khu vực riêng tại phòng thí nghiệm. Sau khi tráng rửa xong, dụng cụ sẽ được rửa sạch bằng xà phòng và nước sạch tại bồn rửa khác, nước thải từ quá trình này thu gom như nước thải sinh hoạt.

Hình 1.3. Phòng kiểm nghiệm chất lượng

Bước 2: Chọn lọc nguyên liệu

Tại công đoạn này, nguyên liệu đầu vào sẽ được chạy qua máy để sàng lọc để phân loại kích thước hạt, loại bỏ tạp chất như sỏi, vỏ hạt vỡ. Sau đó hạt chạy qua máy kiểm tra màu để loại bỏ hạt không đạt yêu cầu về màu sắc. Máy phân loại màu có chức năng phân loại hạt dựa vào màu sắc theo tiểu chuẩn của nhà máy đã được cài đặt sẵn. Tại đây nguyên liệu sẽ được đưa vào buồng quan sát để camera chụp hình và gửi cho mạch điện tử nhận dạng hạt bị lỗi về màu sắc. Các hạt không đạt sẽ được bộ cảm biến phát hiện, sử dụng ống khí nén để thổi khỏi băng tải và thu vào thùng chứa.

Hạt sau khi qua máy trên sẽ theo băng tải chạy ra khu vực kiểm tra hạt thủ công để công nhân nhà máy tuyển chọn thủ công để loại bỏ những hạt không đạt yêu cầu.

Sau đó, hạt sẽ được đóng vào bao để chuyển sang công đoạn tiếp theo.

Hình 1.4. Công đoạn xử lý nguyên liệu đầu vào

Quá trình phân loại thủ công sẽ phân loại hạt thành các cấp độ dựa trên tỉ lệ lỗi của hạt và các tạp chất như đá, cành cây,... Những hạt không thể sử dụng sẽ được đóng vào bao chứa để thải bỏ. Nếu có hạt bám bụi bẩn (tỉ lệ rất ít 0,05%) sẽ được thu gom vào bao chứa để rửa trước khi đến công đoạn tiếp theo. Chi tiết được trình bày tại bước 4 của báo cáo.

Chất thải rắn phát sinh tại công đoạn phân loại hạt này là hạt hỏng, vỏ, tạp chất,...

Sau quá trình này, dự án sẽ phân loại nguyên liệu theo nhu cầu sản xuất: Loại sản phẩm cần tách vỏ hoàn toàn, loại sản phẩm có vỏ. Đối với sản phẩm để nguyên vỏ sẽ được đóng bao và sử dụng xe nâng để đưa nguyên liệu đến chuyền sấy. Đối với sản phẩm tách vỏ, sẽ được đưa đến chuyền tách vỏ. Cụ thể như sau:

Bước 3: Tách vỏ:

Khoảng 10% tổng số nguyên liệu hạt đầu vào sẽ được đưa vào công đoạn tách vỏ. Hạt cần tách vỏ sẽ được đưa qua 3 máy để phân loại và tách vỏ. Tại máy sàng hạt, sản phẩm sẽ được phân loại hạt to bé theo cài đặt kích thước. Những hạt nhỏ sẽ bị lọt xuống dưới bao chứa để sản xuất cho các đơn hàng sau khi đủ số lượng. Sau đó, hạt sẽ được đưa tới máy tách vỏ lần 1. Tại đây, hạt sẽ được hệ thống nâng đưa lên phễu chứa để vào máy tách hạt. Máy tách hạt dựa trên nguyên lý lực chà và lực ép. Các hạt được ma sát mạnh với nhau, lặp đi lặp lại nhiều lần, giúp phần vỏ và phần nhân hạt tách ra. Phần vỏ hạt sau quá trình này đã vỡ thành các mảnh nhỏ có khối lượng riêng nhỏ hơn sẽ được quạt hút hút vào túi thu. Phần hạt sẽ theo băng tải tới máy tách vỏ lần 2 để tách nốt những hạt chưa được tách hết.

Riêng đối với hạt hạnh nhân, hạt hạnh nhân được nhập về là hạt hạnh nhân không vỏ có màng, trong đó 20% hạt hạnh nhân sẽ được đưa đi tách màng. Hạt sẽ ngâm vào bể ngâm nước nóng tầm 4-5 tiếng để làm mềm lớp màng vỏ trước khi qua máy tách vỏ. Máy tách vỏ hoạt động dựa trên nguyên lý lực chà và lực ép. Phần vỏ và hạt sẽ được tách ra qua quá trình sàng – rung. Phần hạt có kích thước lớn hơn sẽ qua công đoạn tiếp theo. Phần vỏ có kích thước bé sẽ được thu gom vào thùng bên dưới.

Hạt sau khi tách vỏ và sàng rung sẽ được tuyển chọn thủ công lại một lần nữa nhằm loại bỏ hạt kém chất lượng và vỏ còn sót lại. Hạt không đạt tiêu chuẩn sẽ được thu gom vào bao chứa chuyển về kho chất thải rắn công nghiệp thông thường. Hạt đạt chất lượng sẽ chuyển sang công đoạn sấy luôn hoặc thêm muối trước khi sấy.

Công đoạn này phát sinh bụi do quá trình nạp hạt lên phễu và bụi do quá trình hút vỏ hạt. Chủ dự án sẽ bố trí quạt hút trên trần nhà để hút bụi từ công đoạn này tới hệ thống lọc bụi dạng tấm lọc dạng bông trước khi thải ra ngoài môi trường.

Bước 4: Rửa – Sấy

Đối với hạt nguyên vỏ dính bụi bẩn trong quá trình phân loại thủ công sẽ được đưa vào chuyền rửa để rửa trước khi sấy. Khối lượng hạt cần rửa chỉ chiếm khoảng 0.05% lượng sản phẩm hạt nguyên vỏ.Công đoạn này chủ yếu dùng để sấy hạt dẻ cười nguyên vỏ dính bẩn.

Đối với hạt cần rửa sẽ đi qua 2 bể rửa hoạt động luân phiên, mỗi bể dung tích 1,8m3 để loại bỏ cát còn sót lại trên hạt. Sau đó được băng tải dẫn qua buồng sấy khô. Nhiệt độ sấy 100oC, thời gian sấy 10 phút, sử dụng khí gas LPG để gia nhiệt. Hơi nước trong quá trình sấy này sẽ được quạt hút ra ngoài xưởng thông qua 1 quạt hút công suất 4.000 m3/h.

Cuối ngày, nước rửa sẽ được dẫn qua đường ống mềm tới hệ thống xử lý nước thải bằng phương pháp đấu nối qua thùng chứa nước thải sau đó sẽ vẫn chuyển tới hệ thống xử lý nước thải.

Bước 5: Thêm muối

Đối với sản phẩm hạt đã tách vỏ và hạt nguyên vỏ đạt yêu cầu sẽ được đưa lên băng tải chuyền sấy hạt để thêm muối (đối với sản phẩm hạt rang muối) và sấy.

Muối được pha vào 2 thùng chứa dung tích 2m3 với nồng độ 6,7% bằng cách thêm muối vào nước và khuấy đều 2 giờ. Bộ khuấy tích hợp luôn tại thùng chứa. Sau đó băng tải chứa hạt sẽ chạy qua bể muối với thời gian lưu là 35 ± 5 giây. Lượng muối/nước/hạt sau đạt tỷ lệ khoảng 40kg muối/100 lít nước/100kg hạt (Tỷ lệ muối trên loại hạt rang muối là 4%).

Cuối ngày, nước muối tại thùng muối sẽ được dẫn vào thùng chứa để tái sử dụng. Phần cặn lắng sẽ được làmsạch bằng nước sạch,được dẫn qua thùng chứa để vận chuyển tới hệ thống xử lý nước thải.

Sau khi ngâm muối, hạt sẽ được đưa lên băng tải để đi vào máng rung thoát nước. Tại đây, hạt sẽ được rung lắc trên máng để nước và hạt phế rơi ra, còn hạt sẽ rơi trên silo, trên mặt silo có tấm phên để tách độ dày của hạt ra rồi đưa sang công đoạn sấy.

Đối với sản phẩm rang muối, trước khi đi qua bể muối sẽ được gia nhiệt để làm nóng sơ bộ để khi đi qua bể muối hạt sẽ ngấm nước muối dễ dàng hơn. Nhiệt độ sấy 90 ± 5℃, thời gian 15 phút.

Sản phẩm không cần rửa, không thêm muối (hạt nguyên vị) sẽ được cẩu nâng lên thùng chứa trước công đoạn sấy lần 1 để thực hiện sấy và làm chín hạt, không qua công đoạn thêm muối.

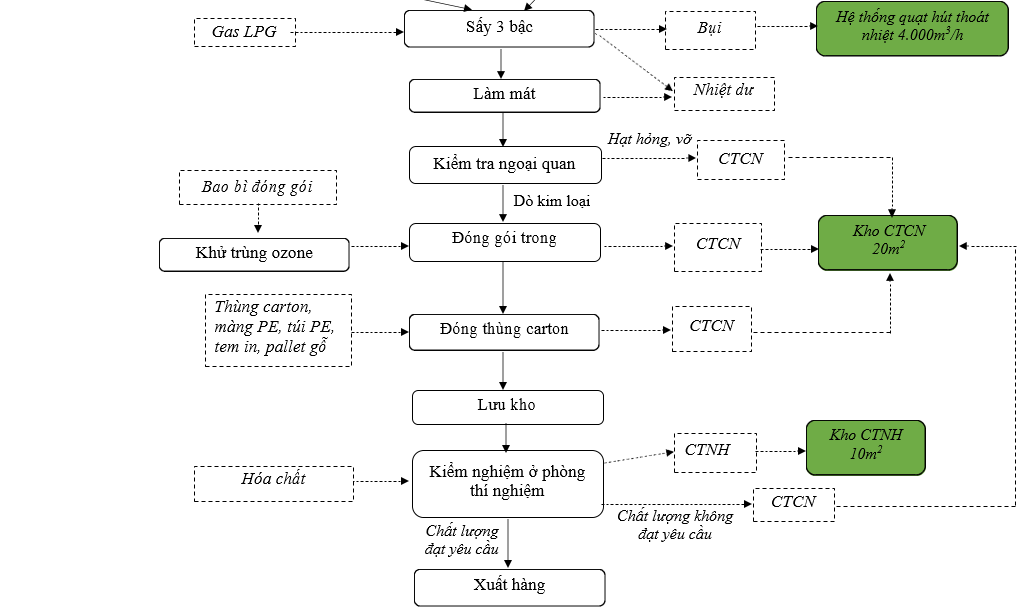

Bước 6: Sấy 3 bậc

*Đối với chuyền sấy hạt sẽ được sấy qua 3 cấp độ, sử dụng gas LPG để gia nhiệt:

- Với hạt dẻ cười, ở buồng sấy 1, nhiệt độ sấy là 90 ± 5℃ trong thời gian 30 ± 5 phút; sấy lần 2 ở nhiệt độ 75 ± 5℃ sấy 3,5 - 4 giờ và sấy lần 3 ở 2 tầng nhiệt là 80 ± 5℃ trong thời gian 1,5 - 2 giờ và nhiệt độ 115 ± 5℃ trong thời gian 30 phút.

- Với hạt hạnh nhân không vỏ có màng, ở buồng sấy 1, nhiệt độ sấy là 100 ± 5℃ trong thời gian 50 ± 5 phút; sấy lần 2 ở nhiệt độ 115 ± 5℃ sấy 50±5 phút và sấy lần 3 ở 2 tầng nhiệt là 120 ± 5℃ trong thời gian 40±5 phút giờ và nhiệt độ 135 ± 5℃ trong thời gian 10± 2 phút.

Độ dày hạt trên băng tải là 20-35cm. Nhiệt từ đầu đốt khí gas và hơi nước qua 3 cấp độ sấy sẽ được dẫn qua 3 ống xả, công suất quạt hút là 4.000 m3/h. Công suất đạt 16 tấn hạt/8 giờ/ dây chuyền sấy.

* Đối với các loại hạt khác, hạt được đưa vào 2 lò rang hạt công suất 2 tấn/ giờ, nhiệt độ 135 ± 50C, thời gian sấy 30-60 phút tuỳ từng loại hạt.

Quá trình sấy làm phát sinh nhiệt, hơi nước và bụi lẫn trong lò được thu gom qua 01 hệ thống thu bụi dạng túi lọc đồng bộ với quạt hút, công suất quạt 35.000 m3/h.

Bước 7: Làm mát

Sau khi sấy xong, hạt sẽ được đi qua băng tải làm mát hoặc đi qua phòng làm mát, sau đó được chuyển tới phòng đóng gói . Trên băng tải của chuyền sản xuất hạt có bố trí 3 quạt thổi nguội, công suất 3.500 m3/h/quạt trong vòng 20 phút/mẻ để làm mát hạt.

Bước 8: Đóng gói

Tùy thuộc vào yêu cầu và chất lượng, hạt sau khi sấy sẽ được công nhân kiểm tra ngoại quan trên bàn phân loại 1 lần nữa trước khi đóng gói để loại bỏ những hạt không đạt chất lượng, chủ yếu loại bỏ hạt vỡ. Hoặc được chuyển trực tiếp sang máy đóng gói

Công đoạn đóng gói tại dự án sử dụng máy móc tự động liên hoàn.

- Đóng túi:

+ Các túi PE/PA, chai lọ sử dụng để đóng gói sẽ được khử trùng tại phòng khử trùng bao bì 31m2. Tại phòng này có đặt 1 máy khử trùng ozone. Thời gian khử trùng 30 phút. Sau khi khử trùng 60 phút mới mở cửa để công nhân thao tác lấy các túi PE/PA, chai lọ ra khỏi phòng đem đi đóng gói để đảm bảo ozone phân rã hoàn toàn, không ảnh hưởng đến sức khỏe của công nhân.

+ Hạt được chuyển đến các phễu cấp liệu của máy đóng gói. Hạt sẽ xả từ các bao vào phễu cấp được đưa lên phễu chiết rót định lượng nhờ băng tải chuyển động vào các túi PA/ PE, chai lọ theo định lượng cài đặt.

Dự án sử dụng túi PE/PA (Polyetylen / Polyamide – Polyamit), Quá trình hàn miệng túi ở nhiệt độ 160oC chỉ làm biến dạng nhựa, chỉ một lượng nhỏ hơi phát sinh là propylen không độc. Đối với những thành phẩm đóng trong chai nhựa, sẽ dùng máy đóng nắp chai tự động để siết chặt nắp nhựa hoặc nắp thiếc. Do đó, tại khu vực này chủ dự án bố trí làm mát thông gió nhà xưởng, không bố trí hệ thống xử lý.

- Kiểm tra kim loại: Trong quá trình thu gom nguyên liệu và đưa vào sản xuất, chế biến thực phẩm, kim loại có thể bị lẫn trong thực phẩm như ốc vít có trong máy móc sản xuất dễ gây thương tích cho người tiêu dùng khi sử dụng. Do đó, máy dò kim loại được lắp đồng bộ với chuyền đóng túi ở công đoạn cuối cùng sau khi hàn miệng túi zip, trước khi đưa đến tay người tiêu dùng. Máy dò kim loại trong thực phẩm hoạt động dựa trên hiện tượng cảm ứng điện từ dùng để phát hiện kim loại. Khi phát hiện có kim loại, băng tải sẽ tự động dừng và báo động bằng còi và đèn hiệu (02 màu) để công nhân thực hiện loại bỏ sản phẩm có chứa kim loại.

- Đóng thùng carton:

Đối với đóng thùng carton, số lô và ngày sản xuất được in phun lên thùng nhờ thiết bị in phun , đối với mã hàng, tên thành phẩm, tên khách hàng sẽ được in trên tem nhiệt cuộn . Băng in chuyển nhiệt sử dụng mực khô và quá trình in tem ở nhiệt độ 60oC không làm phát sinh khí thải mà chỉ phát sinh chất thải rắn là mặt trong của cuộn tem nhiệt.

Chấtthải rắn trong quá trình này gồm:lõi cuộn temnhiệt,lõi cuộn băng dính, màng quấn thừa sẽ được thu gom, bao bì lỗi hỏng, tem lỗi hỏng vào bao chứa, chuyển xuống kho chất thải rắn công nghiệp thông thường.

Bước 9: Kiểm nghiệm chất lượng

Trước khi xuất bán, sản phẩm được kiểm nghiệm chất lượng đồng thời ở phòng kiểm nghiệm của dự án và gửi mẫu phân tích tại phòng kiểm nghiệm có chức năng để lấy chứng nhận đủ điều kiện xuất khẩu. Quy trình phân tích được thực hiện như phân tích mẫu hạt nhập về.

Các thông số được phân tích gồm: Độ ẩm 1 – 2,5%, chỉ số POV (chỉ số peroxit) ≤ 39 Meq/kg; chỉ số axit tự do ≤ 3mg/g; Coliform < 10 CFU/g (n = 5, c = 0, m = 10; M = 100); nấm mốc ≤ 25 cfu/g, Salmonella không cho phép, tiêu chuẩn kim loại nặng, độc tố aflatoxin và dư lượng thuốc bảo vệ thực vật sẽ phụ thuộc vào yêu cầu của nước nhập khẩu hoặc theo luật định của Việt Nam.

+ Phân tích chỉ tiêu Coliform: 0,8306g Violet Red Bile Agar tùy thuộc và hình thái khuẩn lạc sẽ sư dụng thêm Brilliant Green Bile Broth 2%.

+Phân tích Men mốc: 0,632g Dichloran Glycerol Medium Base; 3,52 ml Glycerol; 0,0002 ZnSO4.7H2O; 0,0001g CuSO4.5H2O.

+ Môi trường pha loãng để tiến hành phân tích vi sinh: 0,1g Peptone 0,1%; 0,85g NaCl 99%.

Các mẫu sau khi phân tích các chỉ tiêu vi sinh sẽ được khử trùng nồi hấp khử trùng theo đúng quy định trước khi thải bỏ.

* Bảo dưỡng thiết bị, dụng cụ sản xuất:

Các máy móc thiết bị sử dụng tại các chuyền sơ chế hạt tại dự án cuối ngày sẽ được hút bụi, dùng giẻ ẩm lau sạch.

Các máy móc chuyền sấy định kỳ 1 tuần/lần sẽ dùng giẻ lau sạch muối kết tinh, bám dính vào băng tải. Giẻ lau của công đoạn này có bám dính muối, do đó, chủ dự án không tái sử dụng mà thu gom vào thùng chứa, thuê các đơn vị có chức năng thu gom, xử lý như chất thải thông thường (do muối NaCl không có trong danh mục CTNH theo QCVN07:2009/BTNMT).

Các khu vực cần khử trùng như phòng đóng gói, kho đóng gói,... sẽ được khử trùng bằng ozone trước khi tiến hành sản xuất.

Tỷ lệ sản phẩm lỗi:

Tỷ lệ sản phẩm lỗi bị loại bỏ trong quá trình sản xuất là 2,5% đối với các loại hạt cả vỏ vàhạthạnhnhânkhôngvỏcómàng,14,5%đốivới hạthạnhnhân khôngvỏtáchmàng, 6,5% đối với hạt dẻ cười tách vỏ và 8,5% đối với các loại hạt khác tách vỏ.

Các nguồn thải phát sinh trong quá trình sản xuất như sau:

+ Nhiệt dư từ công đoạn ngâm nước nóng hạt hạnh nhân không vỏ có màng, sấy, làm mát;

+ Bụi từ công đoạn tách vỏ, sấy;

+ Nước thải từ công đoạn rửa hạt, thêm muối, ngâm nước nóng hạt hạnh nhân không vỏ có màng;

+ Chất thải rắn từ công đoạn tách vỏ, tách nước, kiểm tra ngoại quan, đóng gói, kiểm nghiệm chất lượng;

+ Chất thải nguy hại từ phòng kiểm nghiệm;

+ Tiếng ồn từ máy móc sản xuất.

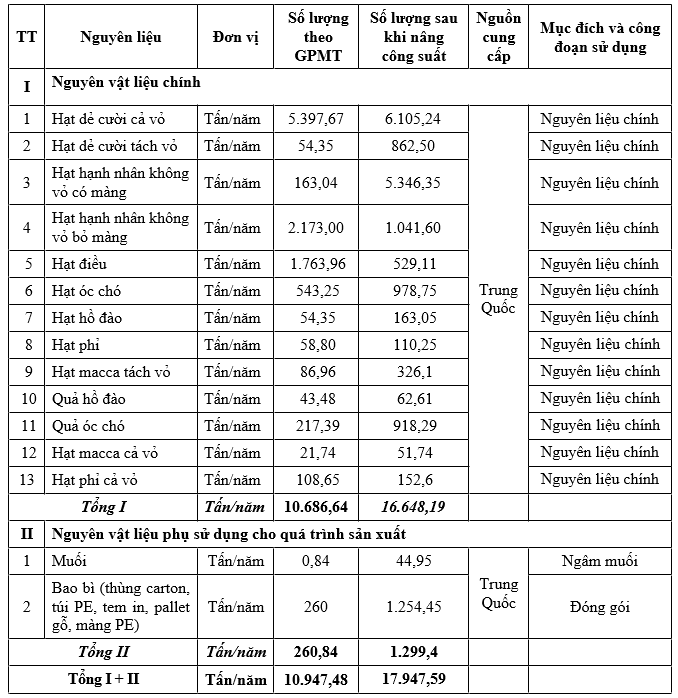

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hoá chất sử dụng, nguồn cấp điện, nước của dự án đầu tư

1.4.1. Nguyên, nhiên, vật liệu, hoá chất sử dụng của dự án

Số lượng nguyên vật liệu, hoá chất sử dụng cho Dự án được thể hiện qua bảng sau:

>>> XEM THÊM: Dự án chăn nuôi heo hậu bị và trang trại trồng chuối cấy mô

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất thực phẩm

- › Báo cáo đề xuất cấp GPMT dự án xây dựng, di chuyển xí nghiệp dệt

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất các sản phẩm cơ khí, thép

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất vải nhựa, bao PP, bao PE

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất các sản phẩm từ nông nghiệp kết hợp du lịch

- › Báo cáo đề xuất cấp GPMT dự án nạo vét luồng vào bãi chứa vật liệu và khu bến thuỷ nội địa

Gửi bình luận của bạn