Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất thực phẩm

Báo cáo đánh giá tác động môi trường (ĐTM) dự án nhà máy sản xuất thực phẩm. Công suất sản xuất mì, phở: 817.000.000 gói/năm, tương đương 44.892 tấn/năm.

Ngày đăng: 17-02-2025

537 lượt xem

CÁC NỘI DUNG, YÊU CẦU VỀ BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN

“Nhà máy sản xuất thực phẩm thuộc Chi nhánh Công ty Cổ phần .... Việt Nam tại Vĩnh Long”

(Kèm theo Quyết định số …..……./QĐ-UBND ngày....... tháng….. năm 2021 của Chủ tịch Ủy ban nhân dân tỉnh Vĩnh Long).

1.Thông tin về dự án

Tên dự án: Nhà máy sản xuất thực phẩm thuộc Chi nhánh Công ty Cổ phần .... Việt Nam tại Vĩnh Long.

Chủ dự án: Chi nhánh Công ty Cổ phần .... Việt Nam tại Vĩnh Long.

+ Địa chỉ liên hệ:...KCN Hòa Phú, xã Hòa Phú, huyện Long Hồ, tỉnh Vĩnh Long.

+ Điện thoại: .......... Fax: ...........

+ Đại diện là: (Ông) ........ – Chức vụ: Giám đốc Chi nhánh.

Địa điểm thực hiện dự án: KCN Hòa Phú, xã Hòa Phú, huyện Long Hồ, tỉnh Vĩnh Long.

Quy mô dự án:

+ Diện tích: Dự án có tổng diện tích đất 35.579,1 m2.

+ Công suất:

- Công suất sản xuất mì, phở: 817.000.000 gói/năm, tương đương 44.892 tấn/năm.

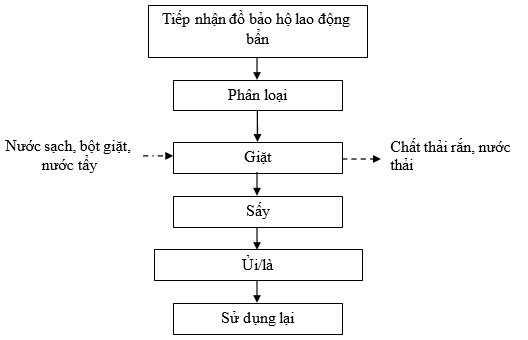

- Bổ sung thêm hoạt động giặt là công nghiệp: 1.500 sản phẩm/ngày tương đương 450.000 sản phẩm/năm (do trước đây công nhân tự mang bảo hộ lao động về giặt, dự kiến công ty sẽ giặt ủi tại dự án để đảm bảo vấn đề vệ sinh chung).

Các hạng mục, công trình chính của dự án, gồm:

+ Công trình hiện hữu: Văn phòng, Nhà xưởng mì, nhà xưởng phở, nhà lò hơi.

+ Công trình xây dựng mới, cải tạo: Phòng giặt, máy giặt (Bố trí tại nhà xưởng mì hiện hữu).

+ Công trình bảo vệ môi trường hiện hữu, tiếp tục sử dụng: Trạm xử lý nước thải (xây trên sân đường nội bộ); Kho chứa rác nguy hại (kho CTNH, xây trên sân đường nội bộ); Nhà rác (bố trí chung xưởng sản xuất phở).

+ Công trình bảo vệ môi trường sẽ cải tạo, lắp đặt mới: Lắp đặt trạm quan trắc khí thải tự động (thực hiện trong khu nhà lò hơi hiện hữu).

Công nghệ sản xuất:

+ 04 dây chuyền sản xuất mì tự động, khép kín, công suất: 1,45 tấn/giờ/dây chuyền.

Tổng công suất: 5,8 tấn/giờ/4 dây chuyền.

+ 05 dây chuyền sản xuất phở, tự động, khép kín, công suất: 0,08 tấn/giờ/dây chuyền. Tổng công suất: 0,4 tấn/giờ/5 dây chuyền.

+ 04 máy giặt công nghiệp, tổng công suất: 76 kg/giờ/máy.

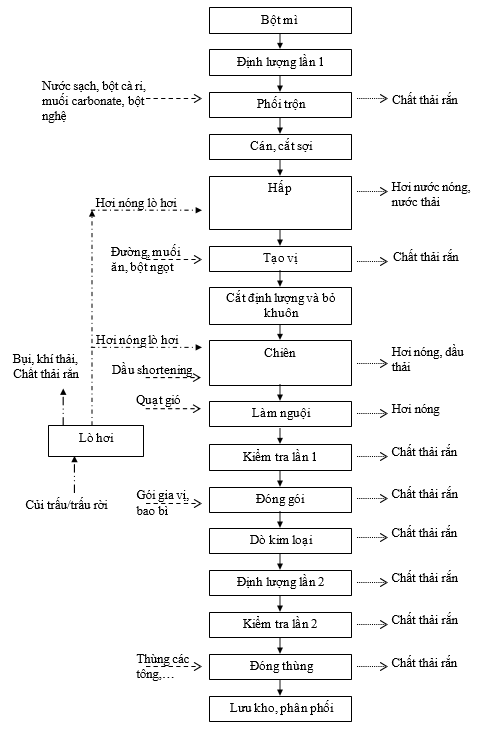

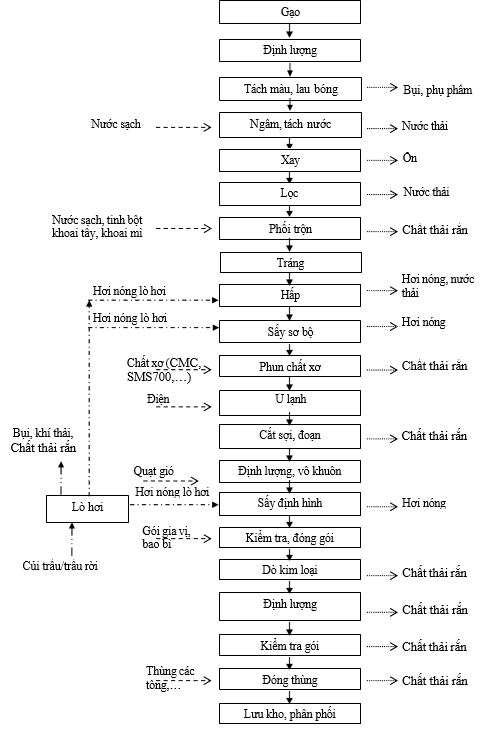

Quy trình sản xuất của dự án như sau:

+ Quy trình sản xuất mì ăn liền:

+ Quy trình sản xuất phở:

+ Quy trình giặt đồ bảo hộ lao động:

2.Các tác động môi trường chính, chất thải phát sinh từ dự án (giai đoạn hoạt động)

2.1.Các tác động môi trường chính của dự án

- Bụi, khí thải từ hoạt động của lò hơi, phương tiện giao thông, hoạt động nhập, lưu trữ và tháo dỡ nguyên liệu, phụ liệu; lưu trữ, bốc dỡ trấu, tro trấu, sản xuất mì, sản xuất phở,….

- Nước thải sinh hoạt từ công nhân viên, nước thải sản xuất mì, sản xuất phở, nước thải từ xử lý bụi, khí thải lò hơi và nước mưa chảy tràn.

- Chất thải sinh hoạt từ công nhân viên, chất thải rắn thông thường từ sản xuất, hoạt động lò hơi, bùn thải từ hoạt động xử lý nước thải, xử lý khí thải lò hơi và chất thải nguy hại.

- Tác động khác: Tiếng ồn, độ rung, nhiệt dư, sự cố lò hơi, cháy nổ, an toàn thực phẩm.

2.2.Quy mô, tính chất của nước thải

- Nước mưa chảy tràn: Diện tích dự án 35.579,1 m2; theo Niên giám thống kê tỉnh Vĩnh Long năm 2015 và 2019, cho thấy lượng mưa tháng lớn nhất trong 10 năm gần đây trên địa bàn tỉnh Vĩnh Long là 360 mm/tháng (tháng 9 dl năm 2013), bình quân là 0,012 m/ngày.

Ước tính lưu lượng nước mưa chảy tràn trong khu vực dự án như sau: 0,012 x 0,6 x 35.579,1 ≈ 256 m3/ngày

- Nước thải sản xuất: Quá trình sản xuất phát sinh nước thải từ các công đoạn như:

+ Đối với chuyền sản xuất mì ăn liền:

- Công đoạn dùng nước dùng phối trộn bột mì, phụ gia, dịch nghệ,...chủ dự án sử dụng lượng nước vừa phải theo tính toán (khoảng 20 m3/ngày đêm), không để thừa nước nên không phát sinh nước thải.

- Công đoạn dùng nước hấp chín sợi mì (khoảng 5 m3/ngày), nước sẽ bị thất thoát 1 phần (do bốc hơi), phần còn lại được thải bỏ vào cuối ngày sản xuất nên phát sinh nước thải với khối lượng nước thải phát sinh khoảng 2 m3/ngày đêm (chiếm khoảng 40% lượng nước cấp cho hoạt động này). Nước thải này bị ô nhiễm chủ yếu do chất rắn lơ lửng, chất hữu cơ, chất dinh dưỡng.

+ Đối với chuyền sản xuất phở ăn liền:

- Công đoạn dùng nước phối trộn phụ gia, dung dịch phun,... được tính toán vừa đủ (khoảng 10 m3/ngày đêm), không để thừa nước nên không phát sinh nước thải.

- Công đoạn dùng nước vệ sinh gạo (khoảng 200 m3/ngày đêm); công đoạn tách nước sau ngâm và lọc nước khỏi bột có phát sinh nước thải với khối lượng nước thải phát sinh khoảng 248 m3/ngày đêm (gồm khoảng 200 m3 nước dùng vệ sinh gạo và 48 m3 nước tách ra khi tách nước sau ngâm gạo và lọc nước khỏi bột (chiếm khoảng 80% lượng nước dùng ngâm gạo (nước ngâm gạo 60 m3/ngày đêm)). Nước thải này bị ô nhiễm chủ yếu do chất rắn lơ lửng, chất hữu cơ, chất dinh dưỡng.

- Công đoạn dùng nước hấp chín sợi phở, nước sẽ bị thất thoát 1 phần (do bốc hơi), phần còn lại được thải bỏ vào cuối ngày sản xuất nên phát sinh nước thải, với khối lượng nước thải phát sinh khoảng 2 m3/ngày đêm (chiếm khoảng 40% lượng nước cấp cho hoạt động này (nước hấp sợi phở 5 m3/ngày đêm)). Nước thải này bị ô nhiễm chủ yếu do chất rắn lơ lửng, chất hữu cơ, chất dinh dưỡng.

+ Vệ sinh nền nhà xưởng khu vực sản xuất, các thiết bị sản xuất mì, phở được chủ dự án dùng nước sạch vệ sinh hàng ngày để đảm bảo vệ sinh, mỹ quan nên phát sinh nước thải với khối lượng nước thải phát sinh tương đương lượng nước cấp, khoảng 12 m3/ngày đêm (gồm nước thải từ vệ sinh nhà máy mì 6 m3/ngày đêm, nhà máy phở 6 m3/ngày đêm). Nước thải này bị ô nhiễm chủ yếu do chất rắn lơ lửng, chất hữu cơ, dầu mỡ.

- Nước thải phát sinh từ quá trình xử lý khí thải lò hơi: Mỗi lò hơi của dự án được trang bị riêng 1 hệ thống xử lý khí thải, tổng cộng 3 hệ thống. Các hệ thống xử lý này có cùng công nghệ xử lý chính là xử lý khô và ướt, dùng dung dịch kiềm hấp thụ bụi, khí thải. Dung dịch kiềm rơi lại được thu gom về bể lắng 4 ngăn, lắng cặn và sử dụng tuần hoàn trong ngày trước khi cho lắng sơ bộ chất rắn lơ lửng rồi đưa về trạm xử lý nước thải xử lý cùng nước thải khác. Khối lượng nước thải từ hoạt động xử lý khí thải lò hơi khoảng 105 m3/ngày đêm (chiếm khoảng 80% lượng nước cấp), bị ô nhiễm chủ yếu do chất rắn lơ lửng, độ màu.

Ngoài ra, lò hơi được xả đáy hàng ngày để chống cặn bám vào ống dẫn nước, lượng nước xả đáy khoảng 0,5 m3/ngày.

- Nước thải sinh hoạt: Nước thải sinh hoạt phát sinh tại dự án chủ yếu từ khu vực nhà ăn, phòng vệ sinh. Tại dự án có khoảng 950 nhân viên làm việc, gồm khoảng 50 nhân viên sinh hoạt tại dự án, những người còn lại sinh hoạt tự túc, chủ dự án cung cấp 1 suất ăn giữa ca cho nhân viên. Tổng khối lượng nước thải sinh hoạt của dự án khoảng 70,6m3/ngày đêm.

- Nước thải từ hoạt động giặt đồ bảo hộ lao động: Tại dự án có bố trí 4 máy giặt công nghiệp dùng giặt khoảng 1.500 bộ đồ bảo hộ lao động cho nhân viên. Khối lượng nước cấp cho hoạt động này khoảng 15 m3/ngày đêm, nước thải phát sinh tương đương lượng nước cấp, khoảng 15 m3/ngày đêm. Nước thải này bị ô nhiễm chủ yếu do chất hữu cơ, chất hoạt động bề mặt, chất dinh dưỡng.

- Nước thải từ hoạt động kiểm nghiệm: Nguyên liệu, sản phẩm sản xuất tại dự án được kiểm tra chất lượng trước khi đưa vào sử dụng hoặc xuất bán. Chủ dự án sử dụng biện pháp kiểm tra nhanh (test nhanh) để kiểm tra chất lượng, các thiết bị kiểm nghiệm như thiết bị mang mẫu vật, ống nghiệm,… được dùng nước để rửa nên có phát sinh nước thải, khối lượng nước thải phát sinh khoảng 0,2 m3/ngày đêm (tương đương lượng nước cấp), bị ô nhiễm chủ yếu do chất rắn lơ lửng, pH và COD (do hòa tan hóa chất kiểm nghiệm).

- Nước thải từ hoạt động vệ sinh kho, bãi, vệ sinh thiết bị điều hòa, thông gió, nước làm mát,...: Nước thải phát sinh khoảng 15,1 m3/ngày đêm được thu gom đưa về trạm xử lý nước thải xử lý tập chung.

Tổng khối lượng nước thải phát sinh từ dự án:

|

STT |

Hoạt động phát sinh nước thải |

ĐVT |

Khối lượng nước thải |

|

1 |

Sản xuất mì, vệ sinh nền xưởng sản xuất mì và vệ sinh thiết bị sản xuất mì |

m3/ngày đêm |

8 |

|

2 |

Sản xuất phở, vệ sinh nền xưởng sản xuất phở và vệ sinh thiết bị sản xuất phở |

m3/ngày đêm |

256 |

|

3 |

Xử lý khí thải lò hơi, xả đáy lò hơi |

m3/ngày đêm |

105,5 |

|

4 |

Sinh hoạt của nhân viên |

m3/ngày đêm |

70,6 |

|

5 |

Giặt đồ bảo hộ lao động |

m3/ngày đêm |

15 |

|

6 |

Kiểm nghiệm |

m3/ngày đêm |

0,2 |

|

7 |

Vệ sinh kho bãi, vệ sinh thiết bị điều hòa, thông gió, nước làm mát,... |

m3/ngày đêm |

15,1 |

|

Tổng cộng |

m3/ngày đêm |

470,4 |

|

2.3.Quy mô, tính chất của bụi, khí thải

Hoạt động của máy phát điện dự phòng và xe nâng: Chủ dự án trang bị xe nâng sắp xếp nguyên liệu, sản phẩm; trang bị máy phát điện dự phòng cấp điện trong những giờ cúp điện. Các thiết bị này sử dụng dầu DO vận hành, với tổng khối lượng khoảng 1,73 tấn/ca.

Hoạt động của lò hơi: Tại dự án có 3 lò hơi hiện hữu; lò hơi số 1 (16 tấn/giờ Hamada), lò hơi số 2 (16 tấn hơi/giờ), lò hơi số 3 (20 tấn/giờ). Khi thực hiện dự án, chủ dự án cũng sử dụng 3 lò hơi này cho sản xuất. Trong đó, 2 lò hơi 16 tấn được sử dụng luân phiên hoặc đồng thời cho sản xuất, lò hơi 20 tấn dùng dự phòng khi bảo trì đồng thời 2 lò hơi 16 tấn, không hoạt động thường xuyên và gần như không hoạt động. Các lò hơi này sử dụng trấu rời hoặc củi trấu làm nhiên liệu đốt, cấp nhiệt cho hoạt động hấp, sấy, chiên mì, phở. Khối lượng trấu sử dụng khoảng 51,2 tấn/ca, tối đa 153,6 tấn/ngày.

Hoạt động nhập, lưu trữ và tháo dỡ nguyên liệu, phụ liệu

+ Hoạt động nhập và lưu trữ nguyên liệu, phụ liệu: Khi khách hàng vận chuyển nguyên liệu, phụ liệu đến dự án sẽ được đưa vào kho lưu trữ. Kho có mái che, vách, cửa kín và có nền cao để hạn chế ẩm thấp; nguyên liệu bột mì được chứa trong silo kín, các nguyên liệu, phụ liệu còn lại được chứa trong bao ni lông kín nên hoạt động lưu chứa nguyên liệu, phụ liệu phát sinh bụi, mùi hôi không lớn, gây ảnh hưởng không đáng kể đến môi trường và sức khoẻ con người.

+ Hoạt động tháo dỡ nguyên liệu, phụ liệu: Quá trình tháo dỡ nguyên liệu, phụ liệu ở kho và dây chuyền sản xuất sẽ phát sinh bụi và mùi, tuy nhiên theo công thức pha trộn sản phẩm, các loại nguyên liệu, phụ liệu được tháo bao vừa đủ khối lượng cung cấp cho sản xuất nên bụi và mùi phát sinh khi tháo dỡ nguyên liệu không lớn, chủ yếu trong nhà xưởng.

- Hoạt động nhập, lưu trữ và tháo dỡ nhiên liệu (trấu)

+ Quá trình nhập trấu: Cũng như nguyên liệu, trấu cũng được bên cung cấp vận chuyển bằng đường bộ đến dự án. Khi trấu đến dự án, trấu rời sẽ được máy hút có ống dẫn kín hút vào kho chứa lưu trữ, củi trấu được xe tải đưa vào kho nhiên liệu mới bốc dỡ nên hoạt động nhập trấu phát sinh bụi không đáng kể, chủ yếu trong kho chứa.

+ Quá trình lưu trữ trấu: Kho chứa trấu được xây dựng kín để hạn chế hư hỏng do điều kiện thời tiết (mưa, gió, độ ẩm) và phòng chống côn trùng phá hoại nên quá trình lưu trữ trấu trong kho không phát sinh bụi.

+ Quá trình tháo dỡ trấu (hay đưa trấu từ kho vào buồng đốt lò hơi): Đối với trấu rời, trấu trong kho được máy hút với ống dẫn kín đưa vào buồng đốt lò hơi; đối với củi trấu, được băng tải đưa vào buồng đốt lò hơi. Do đó, bụi phát sinh khi tháo dỡ trấu không đáng kể.

- Hoạt động của các dây chuyền sản xuất

+ Các thiết bị của chuyền sản xuất sử dụng động cơ điện vận hành nên không phát sinh bụi và khí thải từ động cơ vận hành chuyền sản xuất.

+ Đối với các dây chuyền sản xuất mì: Các thiết bị phối trộn của các chuyền sản xuất mì được bao che kín nên bụi không phát sinh ra bên ngoài. Các công đoạn còn lại của chuyền sản xuất mì không phát sinh bụi, còn mùi phát sinh không lớn chủ yếu là mùi đặc trưng của bột gạo, mùi thơm của chất tạo vị, mùi dầu thực vật khi chiên với tải lượng nhỏ, không đáng kể.

+ Đối với các dây chuyền sản xuất phở: Phát sinh bụi cám khi lau bóng. Các công đoạn còn lại của các chuyền sản xuất phở không phát sinh bụi, còn mùi phát sinh không lớn chủ yếu là mùi đặc trưng của bột gạo, bột khoai tây, khoai mì khi hấp, sấy với tải lượng nhỏ, không đáng kể.

- Hoạt động bốc dỡ, vận chuyển và lưu trữ tro

+ Hoạt động bốc dỡ tro: Tro phát sinh trong quá trình vận hành lò hơi được thu gom hàng ngày vào khu chứa tro lưu trữ, định kỳ bán cho đơn vị có nhu cầu nên hoạt động bốc dỡ tro tại lò hơi và tại nơi chứa tro sẽ phát sinh bụi tro.

+ Hoạt động vận chuyển tro: Quá trình vận chuyển tro từ lò hơi đến nơi chứa tro và từ nơi chứa tro đến phương tiện vận chuyển sẽ phát sinh bụi tro do tro rơi vãi khi vận chuyển hoặc do gió cuốn.

+ Hoạt động lưu trữ tro: Tại dự án có bố trí riêng khu chứa tro, khu chứa tro có vách tường, mái tôn, nền xi măng và có cửa kín nên bụi phát sinh khi lưu trữ tro không đáng kể.

- Hoạt động lưu trữ thành phẩm: Sản phẩm của dự án được lưu trữ trong kho kín, có lắp đặt quả cầu thông gió trên mái nhà để thoáng khí, sản phẩm có bao bì kín, bao bì có lớp ni lông bảo vệ và được sắp xếp ngăn nắp trên gối đỡ chống ẩm ướt gia tăng độ ẩm gây hư hỏng phát sinh mùi nên việc lưu trữ sản phẩm tại kho chứa thành phẩm không phát sinh mùi.

- Hoạt động xuất sản phẩm: Sản phẩm khi xuất được xe nâng chuyển lên xe cho khách hàng, thời gian di chuyển sản phẩm không phát tán bụi, mùi ra môi trường.

- Hoạt động bảo quản kho: Chủ dự án không sử dụng hóa chất bảo quản kho, cũng như không có công đoạn xử lý sát trùng xông hơi để tiêu diệt côn trùng bảo vệ kho hàng.

- Hoạt động của các phương tiện giao thông: Ngoài ra, hoạt động của dự án còn phát sinh bụi và khí thải từ các phương tiện giao thông ra vào dự án để giao nguyên, phụ liệu, nhận sản phẩm (như ô tô, xe tải). Bụi và khí thải phát sinh từ nguồn này không lớn và có thành phần chủ yếu là bụi lơ lửng (TSP), SO2, NOx và CO.

- Hoạt động của trạm xử lý nước thải : Tại trạm xử lý nước thải của dự án, khí thải phát sinh trong quá trình phân hủy thiếu khí có các thành phần như: NH3, CH4, H2S,…gây mùi hôi và ô nhiễm môi trường.

- Hoạt động chế biến thức ăn ở nhà ăn, bếp: Chủ dự án sử dụng gas, điện chế biến thức ăn giữa ca cho nhân viên, không sử dụng các chất đốt phát sinh nhiều bụi, khí thải như củi, than đá nên bụi, khí thải COx, SO2, NOx, VOC,… phát sinh có tải lượng thấp.

2.4.Quy mô, tính chất của chất thải rắn thông thường

- Chất thải rắn sinh hoạt: Khi thực hiện dự án, tổng số nhân viên làm việc tại dự án 950 người, gồm khoảng 50 nhân viên sinh hoạt tại dự án, những người còn lại sinh hoạt tự túc, chủ dự án cung cấp 1 suất ăn giữa ca cho nhân viên. Tổng khối lượng rác thải sinh hoạt phát sinh từ dự án khoảng: 285 kg/ngày đêm, tương đương 85,5 tấn/năm (mỗi năm làm việc 300 ngày). Rác thải sinh hoạt của nhân viên dự án gồm 02 loại sau: Loại không có khả năng phân hủy sinh học : vỏ đồ hộp, bao bì, chai nhựa, thủy tinh,...; Loại có hàm lượng chất hữu cơ cao , có khả năng phân hủy sinh học : thức ăn thừa, vỏ trái cây, rau quả,...

- Chất thải rắn sản xuất:

+ Hoạt động sản xuất mì: phát sinh chất thải chủ yếu ở các công đoạn như:

- Mì bị bể, vỡ bị loại ra khi kiểm tra vắt mì sau làm nguội, phát sinh khoảng100 kg/ngày, tương đương khoảng 30 tấn/năm.

- Mì bị dính mạt kim loại của thiết bị trong quá trình sản xuất: Do thiết bị sản xuất bằng kim loại nên để đảm bảo an toàn sản phẩm được đưa qua máy dò kim loại kiểm tra, những sản phẩm phát hiện có kim loại (các mạt kim loại bị bong tróc từ máy móc, thiết bị dính vào sản phẩm) sẽ bị loại bỏ; những gói mì này sẽ được kiểm tra, lấy phần mạt kim loại ra khỏi mì, phần mì còn lại được thu gom, xử lý giống như mì bị bể, vỡ; khối lượng rất ít, khoảng 0,003 tấn/năm.

- Gói mì có trọng lượng lớn hoặc nhỏ hơn sai số cho phép đã đăng ký (ghi theo bao bì) bị loại ra ở công đoạn cân trọng lượng, phát sinh khoảng 10 kg/ngày, tương đương khoảng 3 tấn/năm.

- Gói mì hoặc gói gia vị bị xì, hở bị loại ra ở công đoạn kiểm tra lần cuối, trước khi đóng thùng, phát sinh khoảng 30 kg/ngày, tương đương khoảng 9 tấn/năm.

- Tổng cộng khoảng 42,003 tấn/năm.

Ngoài ra, việc dùng dầu shortening chiên mì còn phát sinh dầu thải khi vệ sinh thiết bị chiên hàng tháng, với khối lượng dầu thải phát sinh tối đa là 20 lít/lần vệ sinh (mỗi tháng vệ sinh 1 lần), tương đương khoảng 0,2 tấn/năm.

Bên cạnh đó, khi chiên, sấy mì thiết bị chiên, sấy có nắp đậy kín, dòng khí trong thiết bị được quạt hút thu gom vào ống dẫn. Chủ dự án dùng quạt điện làm nguội dòng khí trong ống dẫn trước khi xả trong nhà xưởng. Việc làm nguội dòng khí làm cho dầu bay hơi trong ống dẫn ngưng tụ, rơi lại (khoảng 0,02 tấn/năm), được thu gom xử lý cùng dầu shortening chiên mì thải khi vệ sinh thiết bị chiên.

Tóm lại, khối lượng dầu shortening thải khoảng 0,22 tấn/năm.

+ Hoạt động sản xuất phở: phát sinh chất thải chủ yếu ở các công đoạn như:

- Phở bị bể, vỡ bị loại ra khi kiểm tra vắt phở sau làm nguội, phát sinh khoảng 8 kg/ngày, tương đương khoảng 2,4 tấn/năm.

- Phở bị dính mạt kim loại của thiết bị trong quá trình sản xuất: Do thiết bị sản xuất bằng kim loại nên để đảm bảo an toàn sản phẩm được đưa qua máy dò kim loại kiểm tra, những sản phẩm phát hiện có kim loại (các mạt kim loại bị bong tróc từ máy móc, thiết bị dính vào sản phẩm) sẽ bị loại bỏ; những gói phở này sẽ được kiểm tra, lấy phần mạt kim loại ra khỏi phở, phần phở còn lại được thu gom, xử lý giống như phở bị bể, vỡ; khối lượng rất ít, khoảng 0,001 tấn/năm.

- Gói phở có trọng lượng lớn hoặc nhỏ hơn sai số cho phép đã đăng ký (ghi theo bao bì) bị loại ra ở công đoạn cân trọng lượng, phát sinh khoảng 1 kg/ngày, tương đương khoảng 0,3 tấn/năm.

- Gói phở hoặc gói gia vị bị xì, hở bị loại ra ở công đoạn kiểm tra lần cuối, trước khi đóng thùng, phát sinh khoảng 1 kg/ngày, tương đương khoảng 0,3 tấn/năm.

Tổng cộng khoảng 3,001 tấn/năm.

Ngoài ra hoạt động tách màu, lau bóng gạo của dây chuyền sản xuất phở còn phát sinh chất thải là thóc, lứt, cám gạo. Chủ dự án sử dụng gạo đã lau bóng làm nguyên liệu sản xuất nên hoạt động tách màu, lau bóng gạo tại dự án ít phát sinh phế thải. Khối lượng khoảng 20 kg/ngày, tương đương khoảng 6 tấn/năm.

+ Bao bì: chủ yếu là bao bì các tông, ni lông chứa nguyên phụ liệu, thành phẩm (bột mì, gạo, gia vị, bao thành phẩm,...). Khối lượng bao bì khoảng 30 tấn/năm (bình quân 0,1 tấn/ngày).

+ Tro trấu: chủ dự án dùng trấu rời, củi trấu vận hành lò hơi, mỗi năm sử dụng tối đa khoảng 46.080 tấn trấu rời, củi trấu. Tỷ lệ tro phát sinh khi đốt trấu vào khoảng 20% lượng trấu nhiên liệu nên khối lượng tro trấu phát sinh từ dự án khoảng 9.216 tấn/năm (bình quân: 30,72 tấn/ngày).

+ Bên cạnh đó, hoạt động của dự án còn phát sinh bùn thải từ trạm xử lý khí thải lò hơi (khoảng 5 tấn/năm), từ trạm xử lý nước thải (khoảng 3 tấn/năm) và chất thải rắn thu gom được (như đất, cát, giấy vụn,...) khi vệ sinh nhà xưởng theo định kỳ (khoảng 0,2 tấn/năm).

|

STT |

Nguồn phát sinh chất thải rắn thông thường |

ĐVT |

Khối lượng |

|

1 |

Rác thải sinh hoạt |

Tấn/năm |

85,5 |

|

2 |

Bao bì |

Tấn/năm |

30 |

|

3 |

Tro trấu |

Tấn/năm |

9.216 |

|

4 |

Sản xuất mì |

Tấn/năm |

42,003 |

|

5 |

Sản xuất phở |

Tấn/năm |

3,001 |

|

6 |

Phụ phẩm (thóc, lứt, cám gạo) phát sinh khi lau bóng gạo sản xuất phở |

Tấn/năm |

6 |

|

7 |

Dầu thải |

Tấn/năm |

0,22 |

|

8 |

Bùn thải từ hệ thống xử lý khí thải lò hơi |

Tấn/năm |

5 |

|

9 |

Bùn thải từ trạm xử lý nước thải |

Tấn/năm |

3 |

|

10 |

Rác thải thu gom khi vệ sinh nhà xưởng |

Tấn/năm |

0,2 |

|

|

Tổng cộng |

Tấn/năm |

9.390,924 |

2.5.Quy mô, tính chất của chất thải nguy hại (CTNH):

Chất thải nguy hại: phát sinh tại dự án chủ yếu từ thấp sáng, in ấn, bảo trì bảo dưỡng máy phát điện dự phòng, các thiết bị điện tử, hoạt động kiểm nghiệm, hoạt động của phòng y tế,... khối lượng CTNH phát sinh từ dự án như sau:

|

STT |

Tên chất thải |

Mã CTNH |

Khối lượng (kg/năm) |

|

1 |

Hộp mực in thải có các thành phần nguy hại |

08 02 04 |

07 |

|

2 |

Bóng đèn huỳnh quang thải |

16 01 06 |

166,5 |

|

3 |

Các thiết bị, linh kiện điện tử thải hoặc các thiết bị điện có các linh kiện điện tử thải |

16 01 13 |

18 |

|

4 |

Dầu nhiên liệu và dầu Diesel thải |

17 06 01 |

867 |

|

5 |

Bao bì mềm thải (thùng giấy, bao nylon bị nhiễm hóa chất phòng thí nghiệm hoặc nhiễm dầu nhớt thải) |

18 01 01 |

01 |

|

6 |

Bao bì cứng thải bằng nhựa (thùng chứa dầu, nhớt, mỡ bò, mực in,...) |

18 01 03 |

171 |

|

7 |

Bao bì cứng thải bằng các vật liệu khác (bao bì hóa chất phòng thí nghiệm thải bằng thủy tinh,...) |

18 01 04 |

99 |

|

8 |

Giẻ lau thải bị nhiễm các thành phần nguy hại (giẻ lau dính dầu nhớt) |

18 02 01 |

491 |

|

9 |

Hỗn hợp hóa chất phòng thí nghiệm thải có chứa các thành phần nguy hại |

19 05 02 |

250 |

|

10 |

Chất thải lây nhiễm chứa thành phần nguy hại (bông, băng,…) |

13 01 01 |

10 |

|

Tổng cộng |

- |

2.080,5 |

|

2. Quy mô, tính chất của chất thải khác: không.

>>> XEM THÊM: Bảng báo giá dịch vụ tư vấn báo cáo ĐTM dự án Khu Trung tâm dịch vụ thương mại

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất hạt phụ gia nhựa từ Plastic

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất keo PU, keo màu

- › Báo cáo ĐTM dự án sản xuất kinh doanh cửa kính an toàn, cửa nhựa lõi thép cao cấp

- › Báo cáo đề xuất cấp GPMT dự án xây dựng, di chuyển xí nghiệp dệt

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất các sản phẩm cơ khí, thép

- › Báo cáo đề xuất cấp GPMT dự án nhà máy chế biến thực phẩm

Gửi bình luận của bạn