Báo cáo đề xuất cấp GPMT nhà máy sản xuất, gia công sản phẩm cơ khí

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất, gia công sản phẩm cơ khí công suất 10.000 tấn sản phẩm/năm (các sản phẩm tại dự án được sử dụng làm trạm biến áp, cột điện cao thế, cột tụ đứng, giàn giáo, nhà thép tiền chế, khung kèo thép,...).

Ngày đăng: 08-07-2025

358 lượt xem

MỤC LỤC........................................................................ 1

DANH MỤC CÁC BẢNG....................................................... 6

DANH MỤC HÌNH ẢNH.......................................................... 8

Chương 1. THÔNG TIN CHUNG VỀ CƠ SỞ......................... 9

1.1. Tên chủ cơ sở................................................................. 9

1.2. Tên cơ sở................................................................ 9

1.3. Công suất, công nghệ, sản phẩm của cơ sở.............. 17

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở....... 36

1.5. Các thông tin khác liên quan đến cơ sở................................. 44

Chương 2. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.... 50

Chương 3. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 51

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải............... 51

3.2. Công trình, biện pháp xử lý bụi, khí thải...................................................... 72

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường.............. 82

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung................................... 87

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường............................... 89

3.7. Công trình, biện pháp bảo vệ môi trường khác (nếu có)......................... 98

3.8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường (nếu có)... 99

3.9. Các nội dung thay đổi so với giấy phép môi trường đã được cấp (nếu có)...103

3.10. Kế hoạch, tiến độ, kết quả thực hiện phương án cải tạo, phục hồi môi trường, phương án bồi hoàn đa dạng sinh học (nếu có).... 103

Chương 4. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG..... 104

4.1. Nội dung đề nghị cấp phép xả nước thải vào nguồn nước và yêu cầu bảo vệ môi trường đối với thu gom, xử lý nước thải.. 104

4.2. Nội dung cấp phép xả khí thải và yêu cầu bảo vệ môi trường đối với thu gom, xử lý khí thải....108

4.3. Bảo đảm giá trị giới hạn đối với tiếng ồn, độ rung và các yêu cầu bảo vệ môi trường.... 112

4.4. Nội dung cấp phép thực hiện dịch vụ xử lý chất thải nguy hại và yêu cầu về bảo vệ môi trường........113

Chương 1. THÔNG TIN CHUNG VỀ CƠ SỞ

1.1. Tên chủ cơ sở

CÔNG TY CỔ PHẦN CƠ KHÍ CÔNG NGHỆ CAO ...

- Địa chỉ văn phòng:..., xã Đức Hòa Hạ, tỉnh Long An, Việt Nam.

- Người đại diện theo pháp luật của chủ cơ sở: Ông. ..... – Chức vụ: Tổng giám đốc.

+ Ngày sinh: ..... Dân tộc: Kinh Quốc tịch: Việt Nam;

+ Loại giấy tờ pháp lý của cá nhân: Thẻ căn cước công dân;

+ Số giấy tờ pháp lý của cá nhân: ....; Ngày cấp: 25/08/2022; Nơi cấp: Cục Cảnh sát Quản lý Hành chính về trật tự xã hội.

+ Địa chỉ thường trú: ...Nguyễn Đăng Giai, khu phố 2, phường Thảo Điền, thành phố Thủ Đức, thành phố Hồ Chí Minh, Việt Nam.

+ Địa chỉ liên lạc: ... Nguyễn Đăng Giai, khu phố 2, phường Thảo Điền, thành phố Thủ Đức, thành phố Hồ Chí Minh, Việt Nam.

- Điện thoại: ..... Fax:.....

- Email:...... Website: ..........

- Giấy chứng nhận đăng ký doanh nghiệp Công ty Cổ phần, mã số doanh nghiệp ....... do Phòng đăng ký kinh doanh – Sở Kế hoạch và Đầu tư tỉnh Long An cấp đăng ký lần đầu ngày 24/07/2008, đăng ký thay đổi lần thứ 15 ngày 26/09/2023.

- Văn bản số 96/CV-SXD do Sở Xây dựng tỉnh Long An cấp ngày 24/02/2005 về việc thỏa thuận địa điểm XD công trình sản xuất cơ khí, vật liệu xây dựng và bao bì nhựa - carton.

- Văn bản số 4449/UBND-KT do UBND tỉnh Long An cấp ngày 15/9/2006 về việc thỏa thuận địa điểm đầu tư xưởng sản xuất sản phẩm cơ khí và bao bì nhựa carton.

- Quyết định số 3774/QĐ-UBND do UBND tỉnh Long An cấp ngày 06/11/2014 về việc thỏa thuận địa điểm để Công ty CP Cơ khí công nghệ cao đầu tư mở rộng Cơ sở sản xuất, gia công cơ khí, bao bì nhựa carton tại xã Đức Hòa Hạ, huyện Đức Hòa.

1.2.Tên cơ sở

NHÀ MÁY SẢN XUẤT, GIA CÔNG SẢN PHẨM CƠ KHÍ – CÔNG SUẤT 10.000 TẤN SẢN PHẨM/NĂM

– Địa điểm thực hiện cơ sở: Cụm công nghiệp Đức Hòa Hạ chỉnh trang, ấp Bình Tiền 2, xã Đức Hòa Hạ, huyện Đức Hòa, tỉnh Long An.

– Thông tin pháp lý liên quan đến cơ sở:

+ Giấy chứng nhận quyền sử dụng đất quyền sở hữu nhà ở và tài sản khác gắn liền với đất số CO 273066 (số vào sổ cấp GCN: CT44105) do Sở Tài nguyên và Môi trường tỉnh Long An cấp ngày 30/7/2018 tại thửa đất số 5, tờ bản đồ số 22 với tổng diện tích đất là 45.937 m2.

+ Giấy phép xây dựng số 11/GPXD do Sở Xây dựng tỉnh Long An cấp ngày 19/01/2010.

+ Giấy phép xây dựng số 23/GPXD do UBND huyện Đức Hòa cấp ngày 22/02/2008.

+ Giấy chứng nhận thẩm duyệt về phòng cháy và chữa cháy số 198/TD-PCCC (PC66) do Công An tỉnh Long An cấp ngày 23/07/2012.

+ Biên bản kiểm tra nghiệm thu hệ thống PCCC công trình ngày 04/01/2013 tại Công ty Cổ phần Cơ khí công nghệ cao.

+ Văn bản nghiệm thu hệ thống PCCC số 05/CAT-PC66 do Phòng CS PCCC & CNCH tỉnh Long An cấp ngày 07/01/2013.

+ Biên bản kiểm tra an toàn về phòng cháy và chữa cháy do Phòng CS PCCC và CNCH tỉnh Long An cấp ngày 30/5/2023.

+ Biên bản kiểm tra an toàn về phòng cháy và chữa cháy do Phòng CS PCCC và CNCH tỉnh Long An cấp ngày 07/9/2023.

+ Biên bản kiểm tra an toàn về phòng cháy và chữa cháy do Phòng CS PCCC và CNCH tỉnh Long An cấp ngày 24/10/2023.

+ Biên bản kiểm tra an toàn về phòng cháy và chữa cháy do Phòng CS PCCC và CNCH tỉnh Long An cấp ngày 18/01/2024.

+ Biên bản kiểm tra an toàn về phòng cháy, chữa cháy, cứu nạn, cứu hộ do Công an huyện Đức Hòa cấp ngày 07/6/2024.

+ Quyết định số 739/QĐ-STNMT do Sở Tài nguyên và Môi trường tỉnh Long An cấp ngày 08/03/2021 về việc phê duyệt báo cáo đánh giá tác động môi trường dự án Nhà máy sản xuất, gia công sản phẩm cơ khí – công suất 10.000 tấn sản phẩm/năm của Công ty Cổ phần Cơ khí công nghệ cao.

– Sơ lược về sự hình thành cơ sở:

Thông tin sơ lược sự hình thành cơ sở được thể hiện qua bảng sau:

Bảng 1.1. Thông tin sơ lược sự hình thành của cơ sở

|

Mốc thời gian |

Thông tin pháp lý cho phép vận hành |

Nội dung |

||

|

Sản phẩm và quy mô hoạt động |

Quy trình sản xuất |

Công trình BVMT |

||

|

Năm 2021 |

Quyết định số 739/QĐ- STNMT do Sở Tài nguyên và Môi trường tỉnh Long An cấp ngày 08/03/2021 về việc phê duyệt báo cáo đánh giá tác động môi trường dự án Nhà máy sản xuất, gia công sản phẩm cơ khí – công suất 10.000 tấn sản phẩm/năm của Công ty Cổ phần Cơ khí công nghệ cao |

- Sản phẩm và công suất: Sản xuất, gia công sản phẩm cơ khí; công suất 10.000 tấn sản phẩm/năm, trong đó: + Sản phẩm gia công cơ khí (không mạ): 4.000 tấn sản phẩm/năm, chiếm 40% sản phẩm sản xuất tại cơ sở. + Sản phẩm mạ kẽm nhúng nóng: 6.000 tấn sản phẩm/năm, chiếm 60% sản phẩm sản xuất tại cơ sở. - Quy mô hoạt động: + Địa điểm thực hiện dự án: Cụm công nghiệp Đức Hòa Hạ chỉnh trang, ấp Bình Tiền 2, xã Đức Hòa Hạ, huyện Đức Hòa, tỉnh Long An. |

- Quy trình sản xuất, gia công sản phẩm cơ khí (khung kèo thép): Nguyên liệu (thép tấm, thép hình) à Cắt định hình à Lắp ráp à Hàn à Xử lý trước khi sơn (phun bi) à Sơn à Thành phẩm. - Quy trình sản xuất sản phẩm mạ kẽm nhúng nóng: Nguyên liệu (thép tấm, thép hình) à Gia công cơ khí à Xử lý trước khi mạ à Tẩy dầu mỡ (sử dụng H2O2, Na2SiO3) à Tẩy gỉ (sử dụng HCl nồng độ 32%, chất khử sét KS-03 (H3PO4) và chất ức chế axit UC-A01) à Trung hòa à Ngâm dung dịch trợ dung (hỗn hợp ZnCl2 và NH4Cl)à Mạ kẽm à Làm |

- Đối với nước thải: + HTXL nước thải sinh hoạt – công suất 25 m3/ngày.đêm: Nước thải sinh hoạt à Bể điều hòa à Bể Anoxic (02 bể) à Bể Aerotank (02 bể) à Bể lắng à Bể lọc à Bể khử trùng à Nguồn tiếp nhận (kênh Tư Be). + HTXL nước thải sản xuất – công suất 40 m3/ngày.đêm (phát sinh từ quá trình xử lý bề mặt và HTXL khí thải): (1) Nước thải chứa Cr6+ à Bể khử Cr6+ thành Cr3+ (sử dụng H2SO4, FeSO4) à Bể phản ứng (sử dụng NaOH) à Bể lắng Cr. |

|

Mốc thời gian |

Thông tin pháp lý cho phép vận hành |

Nội dung |

||

|

Sản phẩm và quy mô hoạt động |

Quy trình sản xuất |

Công trình BVMT |

||

|

|

|

+ Diện tích: 45.937 m2 bao gồm: nhà xưởng; các công trình phụ trợ; các công trình xử lý chất thải và bảo vệ môi trường. |

nguội à Crom hóa (dung dịch cromat CrO3) à Sơn (nếu có, thực hiện thủ cộng, khoảng 30% một số sản phẩm được sơn trắng-đỏ để dễ nhận biết khi ở trên cao) à Kiểm tra à Thành phẩm. |

(2) Nước thải chứa Fe, Zn à Bể phản ứng (sử dụng NaOH) à Bể lắng Fe, Zn. (3) Nước thải tẩy, rửa và nước thải từ hệ thống xử lý khí thải. (1) + (2) + (3) à Bể trung hòa (sử dụng NaOH) à Bể lắng sơ bộ à Bể điều hòa à Bể phản ứng – keo tụ (sử dụng NaOH, PAC, Polymer) à Bể lắng hóa lý à Bể trung gian à Bồn lọc áp lực à Cột trao đổi anion- cation à Nước hoàn nguyên (tái sử dụng). - Đối với bụi, khí thải: + 01 HTXL bụi thải tại công đoạn phun bi thủ công: 5.000 m3/giờ. + 02 HTXL bụi thải tại công đoạn phun bi tự động: 10.000 m3/giờ/hệ thống. |

|

Mốc thời gian |

Thông tin pháp lý cho phép vận hành |

Nội dung |

||

|

Sản phẩm và quy mô hoạt động |

Quy trình sản xuất |

Công trình BVMT |

||

|

|

|

|

|

+ 01 HTXL khí thải tại công đoạn xử lý bề mặt và mạ: 8.000 m3/giờ. + 01 hệ thống thoát khí từ lò gia nhiệt. - Đối với chất thải: Bố trí riêng biệt khu vực chứa CTSH, khu vực chứa CTTT và khu vực chứa CTNH. |

|

Hiện tại |

Không thay đổi so với ĐTM đã được phê duyệt |

- Sản phẩm và công suất: Sản xuất, gia công sản phẩm cơ khí; công suất 10.000 tấn sản phẩm/năm, trong đó: + Sản phẩm gia công cơ khí (không mạ): 3.500 tấn sản phẩm/năm, chiếm 35% sản phẩm sản xuất tại cơ sở. + Sản phẩm mạ kẽm nhúng nóng: 6.500 tấn sản phẩm/năm, chiếm 65% sản phẩm sản xuất tại cơ sở. |

Không thay đổi so với ĐTM đã được phê duyệt |

- Đối với nước thải: Không thay đổi so với ĐTM đã được phê duyệt. - Đối với bụi, khí thải: Điều chỉnh số lượng và công suất thiết kế của các HTXL bụi thải tại công đoạn phun bi, cụ thể như sau: + 03 HTXL bụi thải tại công đoạn phun bi tay: 18.000 m3/giờ/hệ thống. |

|

Mốc thời gian |

Thông tin pháp lý cho phép vận hành |

Nội dung |

||

|

Sản phẩm và quy mô hoạt động |

Quy trình sản xuất |

Công trình BVMT |

||

|

|

|

|

|

+ Công nghệ xử lý: Bụi thải à Chụp hút + hệ thống ống dẫn à Tủ lọc bụi à Quạt hút à Ống thải (chiều cao H= 12m và đường kính D=750mm). (Hiện tại, cơ sở không còn vận hành dây chuyền phun bi tự động, do đó không lắp đặt vận hành HTXL bụi tại công đoạn phun bi tự động theo ĐTM đã được phê duyệt). Đối với chất thải: Bố trí riêng biệt khu vực chứa CTSH, khu vực chứa CTTT và khu vực chứa CTNH. |

|

Phương án thay đổi, điều chỉnh (sau khi |

Duy trì vận hành như ĐTM đã được phê duyệt và hiện tại |

- Sản phẩm và công suất: Duy trì vận hành hiện tại. - Quy mô hoạt động: Địa điểm thực hiện dự án và diện tích hoạt động không thay đổi so với hiện tại. |

Quy trình sản xuất không thay đổi so với hiện tại |

- Đối với nước thải: + Cải tạo, nâng công suất HTXL nước thải sinh hoạt từ 25 m3/ngày.đêm lên 140 m3/ngày.đêm, với công nghệ xử lý sau khi cải tạo: Nước |

|

Mốc thời gian |

Thông tin pháp lý cho phép vận hành |

Nội dung |

||

|

Sản phẩm và quy mô hoạt động |

Quy trình sản xuất |

Công trình BVMT |

||

|

lập GPMT) |

|

|

|

thải sinh hoạt phát sinh à Bể thu gom à Bể điều hòa à Bể Anoxic à Bể Aerotank (04 bể) à Bể MBR à Bể chứa nước sau xử lý à Hố ga giám sát nước thải à Nguồn tiếp nhận (kênh Tư Be). + HTXL nước thải sản xuất – công suất 40 m3/ngày.đêm: Duy trì vận hành công trình xử lý nước thải như hiện tại. - Đối với bụi, khí thải: Duy trì vận hành công trình xử lý bụi, khí thải như hiện tại. Đối với chất thải: Tăng diện tích bố trí riêng biệt các khu vực chứa CTSH, khu vực chứa CTTT và khu vực chứa CTNH. |

Với những thay đổi, điều chỉnh trên và tuân thủ theo luật bảo vệ môi trường; Nghị định 05/2025/NĐ-CP ngày 06/01/2025 sửa đổi, bổ sung một số điều của Nghị định 08/2022/NĐ-CP ngày 10/01/2022 của Chính Phủ Công ty Cổ phần Cơ khí công nghệ cao quyết định lập giấy phép môi trường cho cơ sở “Nhà máy sản xuất, gia công sản phẩm cơ khí – Công suất 10.000 tấn sản phẩm/năm”.

– Quy mô của cơ sở:

+ Tổng vốn đầu tư của Dự án là 168.890.000.000 VNĐ (Một trăm sáu mươi tám tỷ tám trăm chín mươi triệu đồng). Do đó, căn cứ khoản 3 Điều 9 Luật Đầu tư công số 39/2019/QH14 và Phụ lục I ban hành kèm theo Nghị định số 40/2020/NĐ-CP ngày 06/04/2020 của Chính phủ quy định chi tiết thi hành một số điều của Luật Đầu tư công thì dự án trên của Công ty Cổ phần Cơ khí công nghệ cao thuộc tiêu chí phân loại dự án nhóm B (Dự án thuộc lĩnh vực Công nghiệp khác có tổng mức đầu tư từ 60 tỷ đồng đến dưới 1.000 tỷ đồng).

+ Diện tích khu đất: 45.937 m2.

– Yếu tố nhạy cảm về môi trường quy định tại khoản 4 Điều 25 Nghị định 05/2025/NĐ-CP ngày 06/01/2025 sửa đổi, bổ sung một số điều của Nghị định 08/2022/NĐ-CP ngày 10/01/2022 của Chính Phủ: Cơ sở thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường theo quy định tại Phụ lục II (Cơ sở thuộc Cột 4 (công suất trung bình), mục số II.10 Phụ lục II - loại hình dự án sản xuất sản phẩm có công đoạn mạ kim loại; mạ có công đoạn làm sạch bề mặt kim loại bằng hóa chất).

– Loại hình sản xuất, kinh doanh, dịch vụ: Sản xuất, gia công sản phẩm cơ khí.

– Phân nhóm dự án đầu tư:

+ Cơ sở thuộc Danh mục các dự án đầu tư Nhóm II có nguy cơ tác động xấu đến môi trường quy định tại khoản 4 Điều 28 Luật Bảo vệ môi trường theo quy định tại Mục I.1 Phụ lục IV ban hành kèm theo Nghị định 05/2025/NĐ-CP ngày 06/01/2025 sửa đổi, bổ sung một số điều của Nghị định 08/2022/NĐ-CP ngày 10/01/2022 của Chính Phủ (Cơ sở thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất trung bình quy định tại Cột 4 Phụ lục II ban hành kèm theo Nghị định này).

+ Về thẩm quyền cấp giấy phép: Cơ sở đã đi vào hoạt động và cũng đã được Sở Tài nguyên và Môi trường tỉnh Long An cấp Quyết định số 739/QĐ-STNMT ngày 08/03/2021 về việc phê duyệt báo cáo đánh giá tác động môi trường của Công ty Cổ phần Cơ khí công nghệ cao, do đó theo quy định tại khoản 1, khoản 2 Điều 39 và điểm c khoản 3 Điều 41 Luật BVMT thì cơ sở thuộc đối tượng phải có giấy phép môi trường và thẩm quyền cấp giấy phép môi trường là Ủy ban nhân dân cấp tỉnh. Căn cứ vào Quyết định số 2553/QĐ-UBND ngày 13 tháng 3 năm 2025 của Ủy ban nhân dân tỉnh Long An về việc ủy quyền cho Sở Nông nghiệp và Môi trường thực hiện một số nhiệm vụ, quyền hạn về thủ tục hành chính trong lĩnh vực môi trường đối với các dự án đầu tư trên địa bàn tỉnh Long An. Vì vậy, cơ sở thuộc đối tượng Sở Nông nghiệp và Môi trường tỉnh Long An cấp giấy phép môi trường (Do cơ sở đã đi vào hoạt động trước khi luật BVMT 2020 có hiệu lực do đó Báo cáo được trình bày theo Phụ lục X ban hành kèm theo Nghị định 05/2025/NĐ-CP ngày 06/01/2025 sửa đổi, bổ sung một số điều của Nghị định 08/2022/NĐ-CP ngày 10/01/2022 của Chính Phủ - mẫu báo cáo đề xuất cấp, cấp lại giấy phép môi trường của cơ sở đang hoạt động).

1.3.Công suất, công nghệ, sản phẩm của cơ sở

1.3.1.Công suất hoạt động của cơ sở

Sản xuất, gia công sản phẩm cơ khí – công suất 10.000 tấn sản phẩm/năm (các sản phẩm tại dự án được sử dụng làm trạm biến áp, cột điện cao thế, cột tụ đứng, giàn giáo, nhà thép tiền chế, khung kèo thép,...), trong đó:

Bảng 1.2. Sản phẩm và công suất sản xuất tại cơ sở

|

Stt |

Tên sản phẩm |

Công suất (tấn sản phẩm/năm) |

|

|

Theo ĐTM đã được phê duyệt |

Sau khi lập GPMT |

||

|

1 |

Sản phẩm gia công cơ khí (không mạ) |

4.000 (chiếm 40%) |

3.500 (chiếm 35%) |

|

2 |

Sản phẩm mạ kẽm nhúng nóng (*) |

6.000 (chiếm 60%) |

6.500 (chiếm 65%) |

|

Tổng cộng |

10.000 |

10.000 |

|

(*): thực hiện công đoạn mạ đối với một vài dòng sản phẩm và khi có yêu cầu của khách hàng, không gia công mạ kẽm cho các đơn vị bên ngoài.

1.3.2.Công nghệ sản xuất của cơ sơ

1.3.2.1.Quy trình sản xuất

Theo ĐTM đã được phê duyệt và sau khi lập GPMT, tại cơ sở vẫn duy trì đầu tư vận hành 02 dây chuyền sản xuất, gia công sản phẩm cơ khí và sản xuất sản phẩm mạ kẽm nhúng nóng, cụ thể quy trình sản xuất như sau:

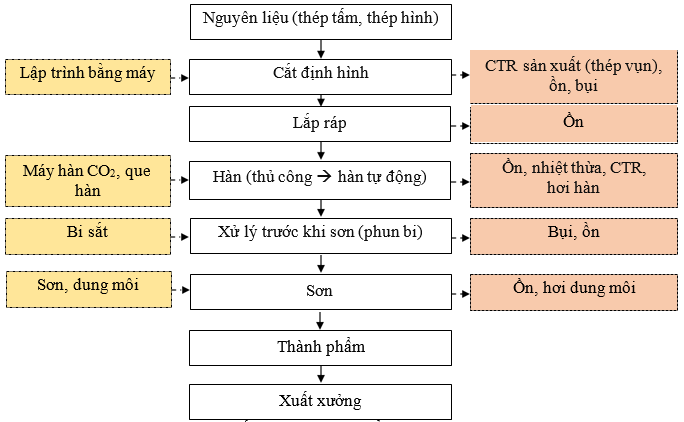

a.Quy trình sản xuất, gia công sản phẩm cơ khí (khung kèo thép)

Hình 1.1. Quy trình sản xuất, gia công sản phẩm cơ khí (khung kèo thép) tại cơ sở

Thuyết minh quy trình:

Tại cơ sở chế tạo khung nhà thép tiền chế theo nhiều kích thước khác nhau tùy vào nhu cầu xây dựng và mặt bằng của khách hàng.

Nguyên liệu

Nguyên liệu chính sử dụng để sản xuất tại dự án là thép hình (I, U, V) và thép tấm dày từ 3mm đến 60mm. Thép nguyên liệu phục vụ sản xuất được công ty mua từ các doanh nghiệp sản xuất thép trong nước.

Cắt định hình

Đầu tiên thép nguyên liệu được cắt thành các chi tiết khác nhau theo kích thước yêu cầu của đơn hàng. Tại công đoạn này, sử dụng các loại máy móc như máy cắt, máy cưa, máy đột, máy khoan. Công đoạn này hoàn toàn tự động, được cài đặt sẵn thông qua lập trình bằng máy tính.

Công đoạn cắt định hình chủ yếu phát sinh thép vụn và bụi kim loại. Đặc thù của bụi tại công đoạn này là bụi nặng, trọng lượng riêng lớn nên khả năng phát tán trong không khí không cao và không xa, dọc theo máy đột, cắt chủ dự án bố trí tấm chắn bụi và máng thu bụi bên dưới các máy để tránh bụi phát tán rộng ra môi trường, sau mỗi ca sản xuất, công nhân sẽ tiến hành vệ sinh thu gom bụi.

Lắp ráp

Sau khi cắt các chi tiết được ghép lại với nhau để tạo nên các bộ phận của nhà thép tiền chế. Các thiết bị cần ráp được vận chuyển bằng hệ thống cẩu trục cẩu sát lại với nhau.

Hàn

Tiếp theo công đoạn ráp là công đoạn hàn. Bước 1, công nhân sẽ hàn tay để chấm dính các chi tiết lại với nhau. Bước 2, cẩu trục sẽ đưa tự động cấu kiện vào khu hàn tự động để hàn chắc thiết bị lại với nhau

Xử lý trước khi sơn

Các bộ phận sau hàn sẽ được đưa qua công đoạn phun bi để làm sạch bề mặt, nguyên liệu được chuyển qua khu vực phun bi thông qua cẩu trục và được chuyển vào buồng phun bằng đường rây. Bi được cấp vào bồn, 1,5 tấn/lần cấp, định kỳ 6 tháng sẽ tiến hành bổ sung lượng bi hao hụt (khoảng 250 kg) do bi bị vỡ, không đạt chất lượng. Bi được phun ra từ máy phun có tốc độ cao sẽ ma sát với bề mặt kim loại làm sạch các vẩy kim loại, gỉ sắt,… Tại dự án đầu tư dây chuyền phun bi tay, được bố trí riêng biệt trong phòng kín, được che chắn.

Quy trình phun bi tay được thực hiện theo các bước sau:

+ Toàn bộ quá trình cấp vật liệu phun vào bồn phun được thực hiện tự động 100%, nên người phun chỉ dùng tay bóp (gần đầu vòi phun) để tiến hành phun hạt thép làm sạch sản phẩm.

+ 1 bồn phun 2 vòi liên tục 2h không cần bổ sung hạt, khi hạt hết cảm biến sẽ tự động ngắt vòi phun và tự động bổ sung hạt. Thời gian mỗi lần bổ sung hạt khoảng 10 phút.

+ Việc phun làm sạch sản phẩm sẽ tùy thuộc vào tiêu chuẩn của từng sản phẩm, người phun sẽ phun theo tiêu chuẩn của từng sàn phẩm từ SA 1.5 đến SA 3.0.

+ Độ nhám bề mặt được tính bằng Microns: sản phẩm độ nhám cần 100 microns thì dùng hạt thép đa cạnh G25. Độ nhám cần 80 Microns thì dùng hạt thép G40, độ nhám 60 microns thì dùng hạt thép G50.

Sơn

Sau khi làm sạch bề mặt bằng công đoạn phun bi, nguyên liệu được chuyển sang công đoạn sơn thông qua cẩu trục. Trước tiên, công nhân sẽ dùng cọ, rulô, quét, lăn sơn ở các vị trí khó sơn trước, sau đó tiến hành phun sơn bằng súng phun tay sơn các vị trí cần sơn. Yêu cầu thao tác sơn như sau:

- Súng sơn phải di chuyển vuông góc và song song với bề mặt cần sơn.

- Giữ khoảng cách giữa súng phun và bề mặt cần sơn là 400mm.

- Phun chồng mí 50% để đảm bảo chiều dày sơn.

- Di chuyển tay trước khi bóp cò và nhả cò súng trước khi ngừng tay sau mỗi chu kì sơn.

Khu vực sơn được bố trí riêng với các khu vực khác. Sau khi sơn, vật liệu được để khô tự nhiên trước khi xuất hàng.

Để đảm bảo yêu cầu trước khi xuất hàng, cơ sở sẽ tiến hành kiểm tra sản phẩm. Tại cơ sở sẽ thực hiện kiểm tra mối hàn, đường hàn, lớp sơn. Cách thức kiểm tra như sau:

Mối hàn, đường hàn: sẽ kiểm tra xem có bị mọt khí, đổ kim, mối hàn có bị nứt gãy hay không bằng cảm quan hay dùng máy siêu âm từ. Đối với các sản phẩm bị lỗi, công ty sẽ tiến hành hàn lại các mối hàn

Lớp sơn: kiểm tra độ dày của lớp sơn bằng máy cảm biến từ. Nếu lớp sơn chưa đạt độ dày, công ty sẽ tiến hành sơn lại sản phẩm để đạt độ dày theo yêu cầu sản xuất.

Thành phẩm

Tại cơ sở sẽ không thực hiện kiểm tra độ chắc chắn của sản phẩm, vì nguyên liệu dự án sử dụng được nhà cung cấp sản xuất theo yêu cầu kỹ thuật, đảm bảo cường độ, độ chắc chắn. Sản phẩm hoàn thiện theo yêu cầu của khách hành sẽ được xuất xưởng.

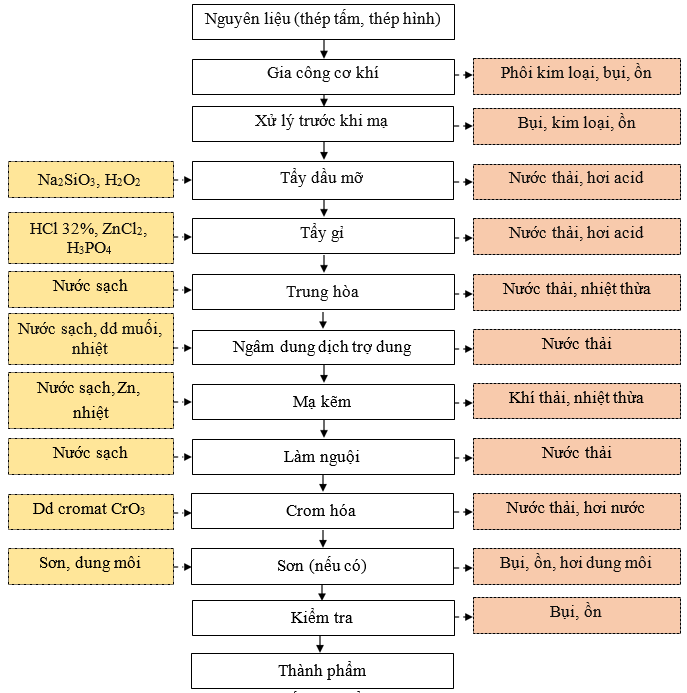

b.Quy trình sản xuất sản phẩm mạ kẽm nhúng nóng

Hình 1.2. Quy trình sản xuất sản phẩm mạ kẽm nhúng nóng tại cơ sở

Thuyết minh quy trình:

Nguyên liệu

Nguyên liệu chính sử dụng để sản xuất tại dự án là thép hình (I, U, V), thép tấm. Thép nguyên liệu phục vụ sản xuất được công ty mua từ các doanh nghiệp sản xuất thép trong nước.

Gia công cơ khí

Tương tự như các công đoạn sản xuất của dây chuyền sản xuất, gia công khung kèo thép, nguyên liệu sẽ được gia công bao gồm các công đoạn: cắt định hình, ráp và hàn.

- Cắt định hình:

Đầu tiên thép nguyên liệu được cắt thành các chi tiết khác nhau theo kích thước yêu cầu của đơn hàng. Tại công đoạn này sẽ sử dụng các loại máy móc như máy cắt, máy dập, máy khoan. Tại công đoạn này sẽ phát sinh thép vụi và bụi kim loại. Đặc thù của bụi tại công đoạn này là bụi nặng, trọng lượng riêng lớn nên khả năng phát tán trong không khí không cao và không xa, nên sau mỗi ca sản xuất, công nhân sẽ tiến hành vệ sinh thu gom bụi, bên cạnh đó, dọc theo máy dập, cắt chủ dự án bố trí tấm chắn bụi và máng thu bụi bên dưới các máy để tránh bụi phát tán rộng ra môi trường. Sau công đoạn gia công cơ khí, các chi tiết cần lắp ráp (đa số là các chi tiết nhỏ và trung bình) thì sẽ qua công đoạn lắp ráp và hàn cố định chi tiết lại. Các chi tiết quá lớn sẽ không cần lắp ráp và hàn tại dự án sẽ đưa thẳng xuống công đoạn xử lý trước khi mạ.

- Lắp ráp:

Các chi tiết được ghép lại với nhau để tạo nên các bộ phận của nhà thép tiền chế. Ráp là công đoạn mà công nhân sử dụng máy hàn tay để hàn định vị các chi tiết lại với nhau. Các thiết bị được vận chuyển bằng hệ thống cẩu trục.

- Hàn:

Tiếp theo công đoạn ráp là công đoạn hàn, tại công đoạn này các bộ phận sau ráp được đưa vào máy hàn tự động để hàn cố định các chi tiết lại với nhau.

Xử lý trước khi mạ

Để sản phẩm được mạ đều kẽm ở bên trong và bên ngoài, sẽ tiến hành khoan đục lỗ từ các máy khoan. Trong quá trình này chất thải gây ô nhiễm chủ yếu là các loại bụi kim loại.

Tẩy dầu

Để lớp mạ được bám dính tốt hơn, sẽ sử dụng H2O2, Na2SiO3 để loại bỏ lớp dầu mỡ bám trên nguyên liệu. Công nhân sẽ hỗ trợ lắp vật liệu lên hệ thống cẩu trục nhúng. Cẩu trục nhúng được công nhân vận hành điều khiển máy móc. Cẩu trục chứa vật liệu tự động nhúng sản phẩm vào bể chứa hóa chất, sao cho ngập hoàn toàn. Ngâm khoảng 10 - 15 phút tùy thuộc vào lượng dầu mỡ bám trên bề mặt kim loại.

Tẩy gỉ

Để làm sạch bề mặt, giúp lớp mạ được bám dính tốt, không xướt, sẽ tiến hành tẩy gỉ. Vật liệu được cẩu trục vận chuyển tự động đến bể tẩy gỉ. Ngâm khoảng 10 phút để tẩy gỉ trên bề mặt kim loại. Dự án sử dụng HCl có nồng độ 32%, chất khử sét KS – 03 và chất ức chế axit UC – A01 (Zinc Chlorua) để tẩy gỉ. Trong công đoạn này phát sinh nhiều hơi acid. Tại dự án có 3 bể chứa axit HCl, axit HCl không lưu trữ tại dự án mà được cung cấp trực tiếp từ xe bồn, 10 m3/bể, định kỳ 03 – 06 tháng sẽ thay axit 1 lần.

Trung hòa

Vật liệu được cẩu trục vận chuyển tự động sang bể rửa nước sạch để rửa sạch axit và muối bám trên bề mặt vật liệu trong thời gian từ 1 - 2 phút trước khi qua công đoạn ngâm dung dịch trợ dung.

Ngâm dung dịch trợ dung

Sau khi qua rửa nước, vật liệu được nhúng vào bể dung dịch trợ dung nóng, dung dịch trợ dung là hỗn hợp Clorua kẽm (ZnCl2) và Clorua amon (NH4Cl). Nhiệt độ dung dịch trợ dung khoảng 50 - 60oC, vật liệu được treo lên cẩu trục, công nhân sẽ bấm nút điều khiển để hạ cẩu trục (có treo vật liệu) vào dung dịch trợ dung, thời gian ngâm vật liệu khoảng 2 – 3 phút. Sau khi ngâm trong khoảng thời gian quy định, công nhân sẽ bấm nút điều khiển nâng cẩu trục để vật liệu được nhấc khỏi bể trợ dung chờ cho chảy hết dung dịch trợ dung và để khô tự nhiên khoảng 1 – 2h (tùy vào kích thước của vật liệu) trước khi đưa qua công đoạn nhúng mạ. Mục đích là giúp cho thép khỏi bị oxi hóa cũng như tăng mức độ chống thấm ướt của bề mặt kim loại trước khi đưa vào bể mạ kẽm nhúng nóng. Chủ dự án xây dựng quy trình sản xuất, hướng dẫn công nhân thực hiện đúng quy trình và trang bị bảo hộ lao động (găng tay, nón bảo hộ, ủng, khẩu trang…) cho công nhân vận hành.

Mạ kẽm

Vật liệu được cẩu trục vận chuyển tự động sang bể mạ, khoảng cách từ vị trí tập kết đến bể mạ khoảng 3m. Tại bể mạ nhúng, kẽm là lớp kim loại mạ sẽ được nung chảy. Nhiệt cung cấp cho quá trình từ mạ từ lò gia nhiệt với nhiên liệu sử dụng là dầu DO. Quá trình hình thành lớp mạ kẽm nóng như sau: lớp sắt bên ngoài vật liệu cần mạ hòa tan trong kẽm nóng chảy, kẽm và sắt hình thành hợp chất kim loại, trên bề mặt hợp kim hình thành lớp kẽm mạ tinh khiết. Quá trình hình thành lớp mạ phụ thuộc vào nhiệt độ kẽm nóng chảy, thời gian nhúng kẽm, thành phần của kẽm nóng chảy, bản chất hóa học của vật liệu nhúng vào mạ. Nhiệt độ bể mạ kẽm thông thường từ 440 – 480oC tùy theo trọng lượng mẻ nhúng và quy cách sản phẩm nhúng. Thời gian nhúng và nhiệt độ kẽm khác nhau tùy theo yêu cầu kỹ thuật về độ dày lớp mạ, trung bình khoảng 5 – 7 phút.

Làm nguội

Vật liệu sau khi mạ sẽ được đưa sang bể nước để làm nguội nhanh bằng cẩu trục, tùy thuộc vào quy cách của sản phẩm mà thời gian làm nguội khác nhau.

Crom hóa

Vật liệu sau đó được cẩu trục đưa qua bể chứa dung dịch cromat CrO3 để hạn chế gỉ màu trắng bám trên sản phẩm, tăng độ cứng bề mặt sau khi mạ trong thời gian khoảng 1 – 2 phút. Dung dịch cromat có nhiệt độ pH <4,5, nhiệt độ <50oC.

Định kì 1 tháng/lần, sẽ tiến hành châm các hóa chất vào các bể

Sơn (nếu có)

Tùy theo nhu cầu của khách hàng, khoảng 30% một số sản phẩm chuyển sang công đoạn sơn trắng đỏ để dễ nhận biết khi ở trên cao, quá trình sơn này thực hiện thủ công bằng tay nên vấn đề phát tán chất ô nhiễm từ mùi và bụi sơn không đáng kể. Để girm thiểu ô nhiễm, Công ty định hướng sẽ sử dụng sơn hệ nước thay thế cho sơn gốc dung môi.

Kiểm tra

Vật liệu tiếp đến được chuyển sang công đoạn kiểm tra độ dày lớp mạ bằng máy siêu âm từ và chỉnh sửa khuyết tật sau khi mạ. Đối với sản phẩm lỗi, sẽ dùng máy mài hơi để sửa sản phẩm mạ, sử dụng khí nén. Sản phẩm cuối cùng được phân loại và đóng gói sản phẩm.

Vì nguyên liệu có kích thước lớn và năng nên sẽ được cẩu trục vận chuyển qua các tất cả các công đoạn sản xuất.

Tại dự án chỉ thực hiện gia công mạ kẽm cho các sản phẩm của công ty, không thực hiện gia công mạ kẽm cho đơn vị bên ngoài.

1.3.2.2.Danh mục máy móc, thiết bị

Danh mục máy móc, thiết bị phục vụ sản xuất, gia công tại cơ sở được thể hiện trong bảng sau:

Bảng 1.3. Danh mục máy móc, thiết bị phục vụ sản xuất tại cơ sở

|

Stt |

Tên máy móc, thiết bị |

ĐVT |

Số lượng |

Công suất |

Năm sản xuất |

Nước sản xuất |

Hiện trạng |

||

|

Theo ĐTM đã được phê duyệt |

Sau khi lập GPMT |

Theo ĐTM đã được phê duyệt |

Sau khi lập GPMT |

||||||

|

A |

Máy móc, thiết bị chính phục vụ sản xuất |

||||||||

|

I |

Máy móc, thiết bị phục vụ sản xuất, gia công sản phẩm cơ khí (khung kèo thép) |

||||||||

|

1 |

Cầu trục dầm đôi 15 t |

Cái |

02 |

02 |

15 tấn |

15 tấn |

2009 |

Trung Quốc |

Sử dụng tốt |

|

2 |

Cầu trục dầm đơn 3 t |

Cái |

09 |

09 |

6 HP |

6 HP |

2013 |

Trung Quốc |

Sử dụng tốt |

|

3 |

Cầu trục dầm đơn 5t |

Cái |

07 |

07 |

6 HP |

6 HP |

2016 |

Trung Quốc |

Sử dụng tốt |

|

4 |

Cầu trục dầm đôi 5 t |

Cái |

01 |

01 |

6 HP |

6 HP |

2016 |

Trung Quốc |

Sử dụng tốt |

|

5 |

Cầu trục dầm đôi 10t |

Cái |

02 |

02 |

10 tấn |

10 tấn |

2016 |

Trung Quốc |

Sử dụng tốt |

|

6 |

Máy nén khí 100 hp |

Cái |

01 |

01 |

100 HP |

100 HP |

2017 |

Trung Quốc |

Sử dụng tốt |

|

Stt |

Tên máy móc, thiết bị |

ĐVT |

Số lượng |

Công suất |

Năm sản xuất |

Nước sản xuất |

Hiện trạng |

||

|

Theo ĐTM đã được phê duyệt |

Sau khi lập GPMT |

Theo ĐTM đã được phê duyệt |

Sau khi lập GPMT |

||||||

|

7 |

Máy nén khí hitachi 50hp |

Cái |

01 |

01 |

50 HP |

50 HP |

2009 |

Nhật |

Sử dụng tốt |

|

8 |

Xe nâng 5t |

Cái |

01 |

01 |

5 tấn |

5 tấn |

2009 |

Nhật |

Sử dụng tốt |

|

9 |

Máy cắt thép |

Cái |

01 |

01 |

10 HP |

10 HP |

2016 |

Việt Nam |

Sử dụng tốt |

|

10 |

Máy cắt plasma |

Cái |

01 |

01 |

-- |

-- |

2019 |

Trung Quốc |

Sử dụng tốt |

|

11 |

Máy cắt thép 02 mét |

Cái |

03 |

03 |

10 HP |

10 HP |

2009 |

Việt Nam |

Sử dụng tốt |

|

12 |

Máy cắt CNC nhỏ |

Cái |

01 |

01 |

-- |

-- |

2012 |

Trung Quốc |

Sử dụng tốt |

|

13 |

Máy cắt gỗ |

Cái |

01 |

01 |

-- |

-- |

2009 |

Việt Nam |

Sử dụng tốt |

|

14 |

Máy cưa thép |

Cái |

02 |

02 |

15 HP |

15 HP |

2009 |

Nhật |

Sử dụng tốt |

|

Stt |

Tên máy móc, thiết bị |

ĐVT |

Số lượng |

Công suất |

Năm sản xuất |

Nước sản xuất |

Hiện trạng |

||

|

Theo ĐTM đã được phê duyệt |

Sau khi lập GPMT |

Theo ĐTM đã được phê duyệt |

Sau khi lập GPMT |

||||||

|

15 |

Máy đóng số nakahara |

Cái |

01 |

01 |

5 HP |

5 HP |

2009 |

Nhật |

Sử dụng tốt |

|

16 |

Máy đột lỗ |

Cái |

03 |

03 |

5 KW |

5 KW |

2009 |

Nhật |

Sử dụng tốt |

|

17 |

Máy ép thủy lực |

Cái |

02 |

02 |

5 KW |

5 KW |

2009 |

Trung Quốc |

Sử dụng tốt |

|

18 |

Máy khoan chép hình |

Cái |

02 |

02 |

5 KW |

5 KW |

1990 |

Nhật |

Sử dụng tốt |

|

19 |

Máy khoan |

Cái |

06 |

06 |

5 KW |

5 KW |

2009 |

Nhật |

Sử dụng tốt |

|

20 |

Máy phay đứng zouxiang |

Cái |

01 |

01 |

10 HP |

10 HP |

2009 |

Trung Quốc |

Sử dụng tốt |

|

21 |

Hệ thống bơm nước |

Cái |

02 |

02 |

9 HP |

9 HP |

2009 |

Trung Quốc |

Sử dụng tốt |

|

22 |

Máy ráp dầm zouxiang |

Cái |

01 |

01 |

5 KW |

5 KW |

2009 |

Trung Quốc |

Sử dụng tốt |

|

Stt |

Tên máy móc, thiết bị |

ĐVT |

Số lượng |

Công suất |

Năm sản xuất |

Nước sản xuất |

Hiện trạng |

||

|

Theo ĐTM đã được phê duyệt |

Sau khi lập GPMT |

Theo ĐTM đã được phê duyệt |

Sau khi lập GPMT |

||||||

|

23 |

Máy nắn dầm jzj800 (40mm) |

Cái |

01 |

01 |

5 KW |

5 KW |

2009 |

Trung Quốc |

Sử dụng tốt |

|

24 |

Máy nắn dầm |

Cái |

01 |

01 |

7 KW |

7 KW |

2009 |

Trung Quốc |

Sử dụng tốt |

|

25 |

Dây chuyền phun bi tự động |

Cái |

01 |

0 |

150 KW |

150 KW |

2009 |

Trung Quốc |

-- |

|

26 |

Dây chuyên phun bi tay |

Cái |

01 |

01 |

80 KW |

80 KW |

2009 |

Nhật |

Sử dụng tốt |

|

27 |

Máy nén khí hitachi |

Cái |

02 |

02 |

125 HP |

125 HP |

2009 |

Nhật |

Sử dụng tốt |

|

28 |

Máy phun sơn hk 63.1 |

Cái |

04 |

04 |

-- |

-- |

2009 |

Hàn Quốc |

Sử dụng tốt |

|

29 |

Máy hàn que |

Cái |

29 |

29 |

300 A |

300 A |

2008 |

Việt Nam |

Sử dụng tốt |

|

30 |

Máy hàn CO2 |

Cái |

63 |

63 |

500 A |

500 A |

2019 |

Việt Nam |

Sử dụng tốt |

|

31 |

Máy hàn CO2 rùa |

Cái |

02 |

02 |

500 A |

500 A |

2009 |

Việt Nam |

Sử dụng tốt |

|

Stt |

Tên máy móc, thiết bị |

ĐVT |

Số lượng |

Công suất |

Năm sản xuất |

Nước sản xuất |

Hiện trạng |

||

|

Theo ĐTM đã được phê duyệt |

Sau khi lập GPMT |

Theo ĐTM đã được phê duyệt |

Sau khi lập GPMT |

||||||

|

32 |

Máy hàn CO2 1.6mm |

Cái |

04 |

04 |

500 A |

500 A |

2009 |

Trung Quốc |

Sử dụng tốt |

|

33 |

Máy hàn mig |

Cái |

09 |

09 |

500 A |

500 A |

2009 |

Trung Quốc |

Sử dụng tốt |

|

34 |

Máy hàn tig 400 |

Cái |

01 |

01 |

400 A |

400 A |

2009 |

Trung Quốc |

Sử dụng tốt |

|

35 |

Máy hàn bán tự động 500a |

Cái |

04 |

04 |

500 A |

500 A |

2009 |

Trung Quốc |

Sử dụng tốt |

|

36 |

Máy bấm lỗ 16mm |

Cái |

01 |

01 |

1500 W |

1500 W |

2009 |

Trung Quốc |

Sử dụng tốt |

|

II |

Máy móc, thiết bị phục vụ sản xuất sản phẩm mạ kẽm nhúng nóng |

||||||||

|

1 |

Máy CNC |

Cái |

04 |

04 |

L60- L200 |

L60- L200 |

2009 |

Trung Quốc |

Sử dụng tốt |

|

2 |

Máy dập |

Cái |

01 |

01 |

80 tấn |

80 tấn |

2009 |

Nhật |

Sử dụng tốt |

|

3 |

Máy hàn NB 500KR |

Cái |

15 |

15 |

500 A |

500 A |

2009 |

Trung Quốc |

Sử dụng tốt |

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo ĐTM dự án khai thác và chế biến đá xây dựng

- › Báo cáo đề xuất cấp lại giấy phép môi trường nhà máy may nệm

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất tinh bột sắn

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy ấp trứng

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất, gia công hạt nhựa

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất và gia công nữ trang

Gửi bình luận của bạn