Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dệt may

Hồ sơ báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dệt may các loại quần áo, hàng dệt kim, hàng dệt may với công suất 23.800.000 sản phẩm/năm

Ngày đăng: 13-10-2025

327 lượt xem

CHƯƠNG I.................... 1

THÔNG TIN CHUNG VỀ CƠ SỞ.............. 1

1. Tên chủ cơ sở đầu tư........................... 1

2. Tên cơ sở đầu tư............................. 1

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở đầu tư........ 7

3.1. Công suất của cơ sở đầu tư.......................... 7

3.2. Công nghệ sản xuất của cơ sở đầu tư............. 8

3.3. Sản phẩm của cơ sở đầu tư................................. 24

4. Nguyên, phụ liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:....... 24

4.1. Nguyên liệu, hóa chất sử dụng...................................... 24

4.2. Nhu cầu sử dụng nước:.............................................. 26

4.3. Nhu cầu sử dụng điện:........................................... 32

5. Các thông tin khác liên quan đến cơ sở đầu tư..................... 32

SỰ PHÙ HỢP CỦA CƠ SỞ ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG......... 45

2.1. Sự phù hợp của cơ sở đầu tư với quy hoạch bảo vệ môi trường Quốc gia, quy hoạch tỉnh, phân vùng môi trường...... 45

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường........... 46

ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN CƠ SỞ ĐẦU TƯ... 49

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ ĐẦU TƯ....... 50

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải....... 56

1.1. Hệ thống thu gom, thoát nước mưa:..................................... 56

1.2. Hệ thống thu gom, thoát nước thải:.......................................... 57

2. Công trình, biện pháp xử lý bụi, khí thải:.......................................... 81

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường:.......... 100

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại............... 102

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung:.......... 104

6. Phương án phòng ngừa, ứng phó sự cố môi trường:.......... 104

7. Công trình, biện pháp bảo vệ môi trường khác............. 111

8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường:...112

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG........... 113

1. Nội dung đề nghị cấp phép đối với nước thải:.......... 113

2. Nội dung đề nghị cấp phép đối với khí thải:...... 113

CHƯƠNG V..................................................................... 116

5.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải............... 116

5.2. Kết quả quan trắc định kỳ của cơ sở............................. 118

5.3. Chương trình quan trắc chất thải định kỳ.............. 121

5.4. Kinh phí thực hiện quan trắc môi trường hằng năm............ 123

CHƯƠNG VI....................................................... 124

CAM KẾT CỦA CHỦ CƠ SỞ ĐẦU TƯ........... 124

CHƯƠNG I

THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên chủ cơ sở đầu tư:

Công ty TNHH ... Nam Định

- Địa chỉ:...đường N6 của KCN Hòa Xá, tỉnh Ninh Bình

- Người đại diện theo pháp luật: Ông ...

- Chức vụ: Tổng Giám đốc Công ty.

- Điện thoại: ....

- Mã số thuế: ...

2.Tên cơ sở đầu tư:

“Nhà máy dệt nhuộm và hoàn thiện các sản phẩm may mặc”

- Địa điểm: Khu công nghiệp Hoà Xá, phường Thành Nam, tỉnh Ninh Bình. Vị trí tiếp giáp của Công ty như sau:

+ Phía Đông tiếp giáp với đường D2 của KCN Hòa Xá;

+ Phía Tây giáp đất cây xanh của KCN Hòa Xá và Công ty TNHH Sing Yick Việt Nam, cách 20m là sông Vĩnh Giang.

+ Phía Nam tiếp giáp với đường N7 của KCN Hòa Xá;

+ Phái Bắc giáp Công ty TNHH may Việt Thuận, Công ty TNHH công nghệ may mặc Spectre Việt Nam (hoạt động may mặc).

* Thông tin chung về quá trình hoạt động của cơ sở:

Công ty TNHH .... Nam Định (sau đây gọi tắt là Công ty), có địa chỉ tại...Khu công nghiệp Hòa Xá, phường Mỹ Xá, thành phố Nam Định, tỉnh Ninh Bình, được thành lập theo giấy chứng nhận đăng ký doanh nghiệp Công ty TNHH một thành viên, mã số doanh nghiệp .... đăng ký thay đổi lần thứ 8 ngày 14/09/2022 do Phòng đăng ký kinh doanh Sở Kế hoạch và Đầu tư tỉnh Ninh Bình cấp, và được cấp giấy chứng nhận quyền sử dụng đất với tổng diện tích 462.000m2, cụ thể như sau:

* Về quy mô hoạt động của giấy phép của Công ty trong giai đoạn này như sau:

1.Diện tích mặt bằng cơ sở: 462.000 m2, các hạng mục phân bố tại các khu vực như sau:

- Khu A (lô P) bao gồm: Nhà xưởng (từ xưởng 1÷6 đến xưởng 9, 10, xưởng 16); 01 nhà hành chính, 01 kho tổng, 02 nhà ăn ca (số 1 và số 2); Trạm điện (số 1 đến số 4); các bãi đỗ xe xung quanh các xưởng sản xuất; hệ thống đường giao thông nội bộ cây xanh, cây cảnh;...

- Khu B (lô R) bao gồm: Nhà xưởng (từ xưởng 11÷13 và xưởng 15, xưởng 17) và nhà Polybag, khu nhà nồi hơi phục vụ xưởng 12,13, nhà ăn ca số 3, 01 nhà thi đấu thể thao, 02 trạm điện (số 5, số 6), sân thể thao, công viên cây xanh, trạm xử lý nước thải tập trung (công suất 800 m3/ngày đêm) và hệ thống tái sử dụng nước RO (công suất 2.000m3/ngày), trạm xử lý nước thải sản xuất (công suất 700m3 /ngày.đêm), hệ thống các bãi đỗ xe xung quanh các xưởng sản xuất; Hệ thống đường giao thông nội bộ cây xanh, cây cảnh;...

- Khu C (lô Q, R) bao gồm): Khu nhà ở chuyện gia 1÷4, khu ký túc xá, nhà đa năng 2, nhà xe, trạm bơm,....

2.Công suất cơ sở:

- Sản xuất và kinh doanh các loại quần áo, hàng dệt kim, hàng dệt may, sản phẩm dệt nhuộm, dệt thành phẩm, dệt in hoa, sợi dệt kim, giày, dép, nguyên phụ liệu cho ngành may, ngành giày dép và nhuộm, hoàn thiện các sản phẩm được sản xuất tại Việt Nam với công suất 23.800.000 sản phẩm/năm (trong đó số lượng của mỗi loại hình sản phẩm có thể thay đổi tùy theo thiết kế và đơn vị tính của sản phẩm) - Được điều chỉnh tại Giấy chứng nhận đăng ký đầu tư có mã số dự án 7632873489, chứng nhận điều chỉnh lần thứ tám ngày 05/6/2025.

- Sản xuất và kinh doanh túi xách và các loại tương tự; các bộ phận của túi với công suất 1.200.000 sản phẩm/năm (giữ nguyên);

- Sản phẩm dệt nhuộm (sợi thông thường bao gồm Polyeste và sợi cotton): Công suất dệt nhuộm 23.636.400 m vải/năm (giữ nguyên);

- Sản xuất bao bì nilon: Công suất 350.000kg/năm (giữ nguyên);

- Sản phẩm dệt nhuộm vải sợi len: Công suất 2.000 tấn vải/năm (giữ nguyên).

Ghi chú: Phạm vi cấp giấy phép môi trường không bao gồm: Sản xuất giầy dép; Sản xuất ghế bằng vật liệu khác với công suất 500.000 sản phẩm/năm.

3.Tổng mức đầu tư của cơ sở là: 1.316.419.155.000 VNĐ (bằng chữ: một nghìn ba trăm mười sáu tỷ, bốn trăm mười chín triệu, một trăm năm mươi lăm nghìn đồng) - Được điều chỉnh tại Giấy chứng nhận đăng ký đầu tư có mã số dự án ...., chứng nhận điều chỉnh lần thứ tám ngày 05/6/2025.

4.Lao động của cơ sở: 9.030 người, trong đó có khoảng 15 lao động là người nước ngoài.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở đầu tư:

3.1. Công suất của cơ sở đầu tư:

- Sản xuất và kinh doanh các loại quần áo, hàng dệt kim, hàng dệt may, sản phẩm dệt nhuộm, dệt thành phẩm, dệt in hoa, sợi dệt kim, giày, dép, nguyên phụ liệu cho ngành may, ngành giày dép và nhuộm, hoàn thiện các sản phẩm được sản xuất tại Việt Nam với công suất 23.800.000 sản phẩm/năm (trong đó số lượng của mỗi loại hình sản phẩm có thể thay đổi tùy theo thiết kế và đơn vị tính của sản phẩm) - Được điều chỉnh tại Giấy chứng nhận đăng ký đầu tư có mã số dự án ......, chứng nhận điều chỉnh lần thứ tám ngày 05/6/2025.

- Sản xuất và kinh doanh túi xách và các loại tương tự; các bộ phận của túi với công suất 1.200.000 sản phẩm/năm (giữ nguyên);

- Sản phẩm dệt nhuộm (sợi thông thường bao gồm Polyeste và sợi cotton): Công suất dệt nhuộm 23.636.400 m vải/năm (giữ nguyên);

- Sản xuất bao bì nilon: Công suất 350.000kg/năm (giữ nguyên);

- Sản phẩm dệt nhuộm vải sợi len: Công suất 2.000 tấn vải/năm (giữ nguyên).

Phạm vi cấp giấy phép môi trường không bao gồm: Sản xuất giầy dép; Sản xuất ghế bằng vật liệu khác với công suất 500.000 sản phẩm/năm.

3.2. Công nghệ sản xuất của cơ sở đầu tư:

Đối với hàng may mặc:Bố trí tại khu vực xưởng 1,2,3,4,5,6,9, 10, 16 và xưởng 17 (xây dựng bổ sung)

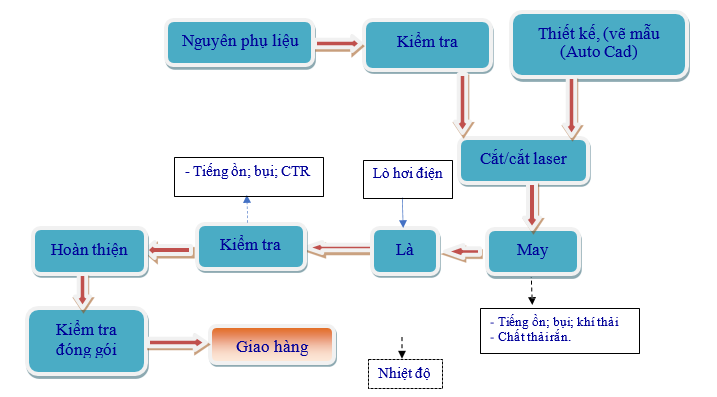

* Quy trình hàng may mặc, túi xách thời trang:

Đây là quy trình chuyên may các sản phẩm quần áo thể thao, quần áo mặc ngoài và túi xách, ba lô thời trang để cung cấp theo các đơn đặt hàng của đối tác nước ngoài tại các nước Hoa Kỳ, EU, Canada, Nhật Bản, Hàn Quốc và Trung Quốc,… Quy trình hàng may mặc được trình bày ở sơ đồ sau:

Sơ đồ 1: Quy trình sản xuất hàng may mặc

* Thuyết minh quy trình

Thiết kế mẫu: Tại đây, khâu vẽ mẫu (Auto cad) được triển khai theo đơn mẫu của khách hàng. Các bản vẽ mẫu được chuyển xuống bộ phận cắt, và tại đây các nhân viên ở bộ phận cắt theo các mẫu đã được duyệt.

Các nguyên phụ liệu được nhập khẩu theo yêu cầu của các đơn đặt hàng. Sau khi các nguyên liệu này được nhập về sẽ được bộ phận kiểm tra nguyên liệu kiểm tra chất lượng và phân loại. Nếu các nguyên liệu đạt đúng yêu cầu được đưa vào sản xuất đồng loạt. Sau đó, các sản phẩm đã được cắt chuyển xuống để may.

Sau khâu may, các sản phẩm được đưa sang công đoạn là (lò hơi điện), qua công đoạn kiểm tra chất lượng trước khi hoàn thiện sản phẩm. Do đó, những sản phẩm không đúng quy cách và chưa đạt tiêu chuẩn được loại ra, các sản phẩm đạt yêu cầu được chuyển sang khâu hoàn thiện sản phẩm. Với khâu này, các phụ kiện kèm theo sản phẩm được hoàn thiện theo yêu cầu, đặc biệt là túi sách thời trang sẽ được gắn thêm các phụ kiện đi kèm như max thời trang, quai đeo,... Và cuối cùng là khâu kiểm tra tiêu chuẩn của sản phẩm, đóng gói và chờ giao hàng theo đơn đặt hàng.

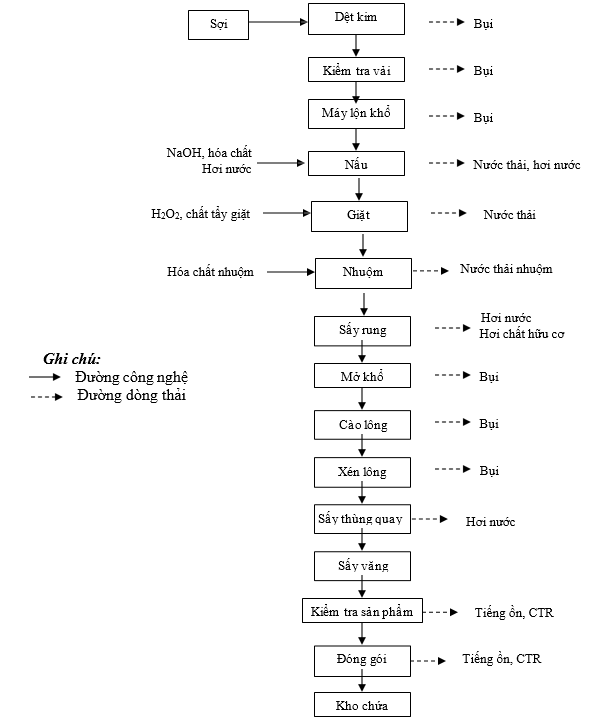

* Quy trình công nghệ nhuộm (xưởng 7):

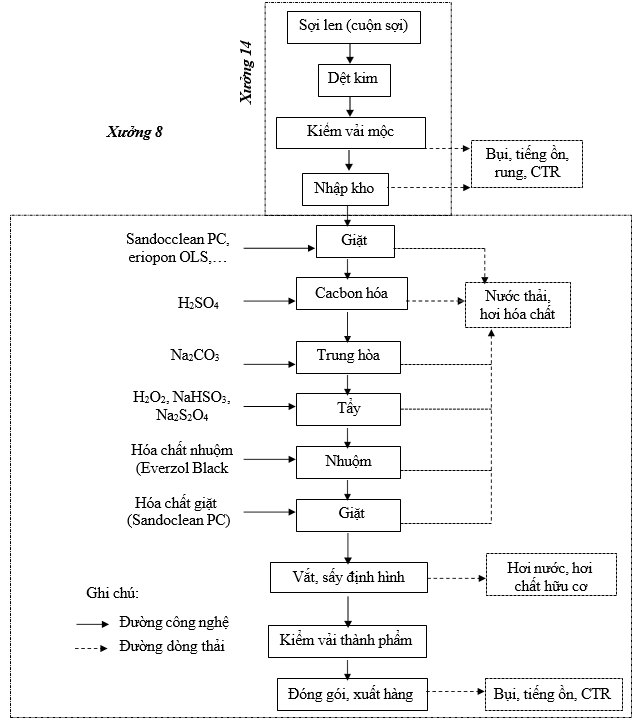

Sơ đồ 2: Sơ đồ công nghệ nhuộm vải dệt kim

* Thuyết minh quy trình:

Tùy từng loại vải mà các loại sợi được dùng cho khâu dệt có khác nhau, vải cào lông thường được dùng sợi polyester, các loại vải khác có thể dùng sợi bông, sợi tổng hợp, hoặc kết hợp... Sợi được đưa vào máy dệt kim để dệt thành vải có hình ống với các mật độ khác nhau (do yêu cầu công nghệ).

* Nấu: Đối với vải bông, nấu là một quá trình rất quan trọng có tính chất quyết định chất lượng chuẩn bị vải. Trong vải bông, ngoài Xenlulose còn có các tạp chất cần phải được tách ra khi gia công vải. Công đoạn nấu dùng nhiệt và các hóa chất như NaOH, chất trơ... để tách các tạp chất có trong sợi bông: pectin, hợp chất chứa nito, các axit hữu cơ, dầu và sáp,... đồng thời làm tăng độ mao dẫn và độ ngấm của vải. Công đoạn rũ hồ được kết hợp cùng công đoạn này.

Sau khi nấu, đại bộ phận các tạp chất của Xenlulose và tinh bột đưa vào để hồ sợi đều bị phá hủy, độ thấm nước, độ mao dẫn của vải tăng lên khá nhiều. Các hóa chất dùng cho nấu hồ gồm có: NaOH, Na2SiO3, Na2CO3, chất ngấm Cotoclarin hoặc Sandopan và các chất ổn định Securon 540. Quá trình nấu thông thường được tiến hành ở áp suất hơi bão hòa từ 3 đến 4 at, ứng với nhiệt độ 120 đến 1350C.

* Nhuộm: Mục đích của quy trình nhuộm là sử dụng các loại hóa chất thuốc nhuộm để tạo cho vải có những màu sắc mong muốn. Thường màu nhuộm càng đậm thì lượng thuốc nhuộm không được hấp phụ vào vải còn lại trong nước thải càng nhiều. Phương pháp nhuộm được Công ty áp dựng là nhuộm phân tán.

Các công đoạn từ nấu, tẩy, nhuộm được thực hiện trong cùng một máy nhuộm (Dyeing M/C). Sau khi kết thúc toàn bộ quá trình (nấu, tẩy, nhuộm, giặt) vải được đưa sang làm mềm và các công đoạn tiếp theo. Trong xưởng được lắp 10 máy Dyeing M/C. Máy hoạt động theo chương trình kỹ thuật số, tự động làm việc trong tất cả các công đoạn đã được định sẵn cho từng loại vải (theo yêu cầu công nghệ). Máy có đường hơi, đường nước, đường xả, được hoạt động bằng hệ thống tự động. Các hóa chất được pha sẵn theo tỷ lệ và cũng được bơm vào tự động. Modul nước 1:10, dùng hơi bão hòa 0,5 Mpa (5kg/cm2), nhiệt độ max 1350C, áp suất max 0,4 kg/cm2. Nước làm mát: nhiệt độ 200C (nước sạch).

Lưu ý: Vải sau khi được dệt từ máy dệt kim được đưa sang công đoạn kiểm tra để loại bỏ những vải bị lỗi hoặc khuyết tật, sau đó đưa sang máy lộn vải để đưa mặt phải vải vào trong trước khi đưa vào máy nhuộm, công đoạn này được bố trí 3 máy kiểm tra và một máy lộn, máy lộn hoạt động với tốc độ 370 m/phút.

* Trung hòa và giặt: Công đoạn giặt được tiến hành sau nấu, sau tẩy, và sau khi nhuộm nhằm làm sạch sản phẩm trước khi sang công đoạn tiếp theo.

Công đoạn này có thể thực hiện trên 2 máy giặt kín, trong có trục lô đảo theo 2 chiều làm cho vải được xua đều trong nước. Máy còn được bố trí đường hơi vào nên có thể giặt cả lạnh và nóng.

* Hoàn tất sản phẩm: Công đoạn này được thực hiện sau khi giặt, vải được đưa sang máy vắt li tâm, sấy rung, sấy văng để sấy khô và đảm bảo độ nóng, độ cứng, kích thước cũng như các tính chất theo yêu cầu công nghệ. Các thiết bị hoàn tất được sử dụng là 2 máy vắt ly tâm, 1 máy sấy rung, 1 máy sấy văng đều của Hàn Quốc. Đặc tính công nghệ của thiết bị như sau:

+ Máy vắt li tâm được sử dụng vắt một phần lớn lượng nước ngấm trong vải trước khi đưa sang sấy rung. Năng suất 400 kg/h.

+ Máy sấy rung được sử dụng để điều chỉnh hàm ẩm, sấy khô đạt 80 đến 100% và không làm biến dạng mật độ sợi của vải, trước khi đưa sang máy dọc khổ để tiếp tục đưa sang công đoạn văng sấy hoặc sang cào lông. Đặc điểm của máy sấy rung: vải được đỡ và di chuyển trên băng tải xích nhiều tầng trong máy từ trên xuống dưới với tốc độ 4 đến 20m/ph, nhiệt độ trong buồng từ 80 đến 1400C.

+ Máy sấy văng gồm 2 công đoạn chính là văng và sấy, phía đầu vải vào có máng để có thể cho hóa chất làm mềm vải rồi tiếp tục vào văng sấy định khổ và sấy khô. Nhiệt độ trong máy được chia thành 3 vùng: vùng đầu thoát ẩm, vùng giữa định hình (định khổ vải), vùng kế tiếp giảm nhiệt, làm ổn định vải. Nhiệt độ 2 vùng đầu tăng dần từ 1200C đến 1800C đối với sấy vải bông và từ 1200C đến 2200C đối với vải polyeter.

* Công đoạn cào lông: Sau công đoạn sấy rung và mở khổ, vải polyeter được đưa sang công đoạn cào lông tạo cho một mặt vải có một lớp lông mỏng. Công đoạn này được thực hiện qua 3 bước: cào lông, cắt lông cho đều phẳng, sấy giặt cho hết lông bám. Trong dây chuyền được lắp 10 máy cào lông bố trí thành 2 hàng, tùy theo yêu cầu lông dày hay mỏng, vải có thể được cào qua 2 đến 5 máy. Tiếp đến vải được đưa sang 2 máy cắt lông liên tiếp để tạo lớp lông phẳng trên mặt vải và có độ dày lông theo yêu cầu. Sau đó vải được đưa vào máy sấy thùng quay, ở đây lắp đặt 16 máy sấy thùng quay vừa làm nhiệm vụ sấy khô và rũ sạch bụi lông bám ở vải do các công đoạn trước còn sót lại.

Lưu ý: Tất cả các máy trên bông, bụi đều được quạt hút về 3 thiết bị thu bụi kiểu túi vải. Khu vực này còn bố trí hệ thống báo cháy tự động.

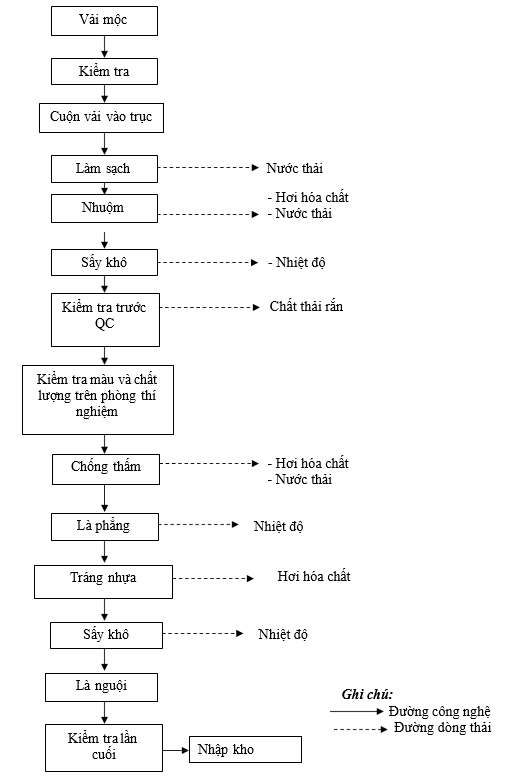

* Quy trình hoàn thiện vải dệt thoi (xưởng 12)

Sơ đồ 3: Quy trình hoàn thiện vải dệt thoi (xưởng 12)

* Thuyết minh quy trình

Vải mộc từng cuộn được kiểm tra số gia và số cân, nếu đạt đưa vào khâu sản xuất. Theo kích cỡ của từng mẻ lót, phụ thuộc vào số lượng đơn đặt hàng và công suất máy, từng lót được chuẩn bị, từng cuộn vải nhỏ được may cùng nhau. Tiếp theo, vải được làm sạch tại máy nấu với nhiệt độ 950C.

Vải được cho vào nhuộm, công đoạn này sử dung các hóa chất thuốc nhuộm, seracon MTC (trung hòa), tác nhân chelat hóa, chất tạo bông, chất cân bằng. Sau khi thuốc nhuộm và hóa chất vào, sẽ sử dụng nhiệt từ 130 đến 1350C, giữ nhiệt khoảng 30 đến 60 phút, sau khi kết thúc quá trình nhuộm thì sẽ hạ nhiệt độ máy nhuộm xuống 700C.

Để độ màu trên vải đạt chuẩn, vải được đưa vào giặt làm sạch thuốc nhuộm, hóa chất còn dư trên bề mặt vải và trung hòa phần kiềm dư trên bề mặt sợi. Quá trình làm sạch này diễn ra trong khoảng 20 phút.

Sau đó, vải được gỡ phẳng, sấy khô tại máy sấy văng định hình, không sử dụng chất hóa học nhưng có sử dụng nước tại công đoạn này. Vải được kiểm tra trước khi đưa vào các công đoạn tiếp theo.

Sau đó, vải được là phẳng, kiểm tra lần cuối. Nếu vải đạt yêu cầu sẽ được đưa nhập kho chuẩn bị xuất hàng

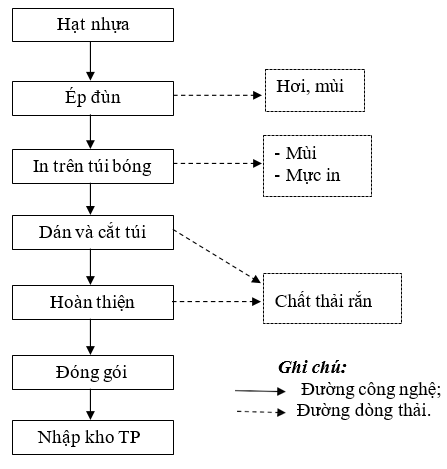

Quy trình sản xuất bao bì nylon (xưởng Poly bag)

Sơ đồ 4: Quy trình công nghệ sản xuất bao bì nylon

* Thuyết minh quy trình

Nguyên liệu sản xuất bao bì nylon là các loại hạt nhựa LDPE, LLDPE, PE,… đây là các loại polymer tương đối dễ gia công nhiệt.

Hạt nhựa được đưa vào phễu nung của máy đùn ép để ủ nóng dẻo ở nhiệt độ khoảng 150oC. Sau khi nguyên liệu được nung ủ trong khoảng 2h sẽ chuyển sang trạng thái nóng dẻo và được thổi ống tạo màng mỏng từ máy đùn ép nhờ lực thổi của máy nén khí.

Các màng túi nylon tạo ra từ màng thổi được chuyển sang máy in để tạo các mẫu mã in trang trí theo yêu cầu của khách hàng. Các tiêu bản của mẫu in được tạo từ phòng làm mẫu, sau đó được chuyển sang máy in để tạo ra các mẫu mã in trang trí trên màng nylon.

Công đoạn tiếp theo được thực hiện bằng máy cắt, dán cạnh và dán đáy để hoàn thiện sản phẩm bao bì theo đúng kích thước, mẫu mã của đơn đặt hàng.

Sản phẩm hoàn thiện được kiểm tra KCS để đảm bảo chất lượng hàng hóa trước khi nhập kho thành phẩm.

* Quy trình công nghệ sản xuất vải sợi len (xưởng 8, xưởng 14):

Sơ đồ 5: Quy trình công nghệ sản xuất vải sợi len

* Thuyết minh quy trình:

- Sợi len với nguồn nguyên liệu chủ yếu là len lông cừu Merino, loại len này có độ mảnh cao, làm cho các sản phẩm mặc sát da dễ chịu (không gây rậm hoặc ngứa) như là quần áo lót, polo shirt của nam giới, váy áo phụ nữ, v.v. để đáp ứng các nhãn hàng Sport và Outdoor do bản tính tự nhiên và bền vững của nó, cũng như phẩm chất của lông cừu Merino về khả năng thoáng khí, và các tính chất vốn có của Merino về khả năng bảo vệ chống lại tia UV và kiểm soát vi khí hậu. Các tính chất độc đáo của lông cừu Merino như sau:

+ Điều chỉnh nhiệt: Có thể hấp thụ và lưu hơi nước tới 35 % khối lượng của xơ, cho phép kiểm soát vi khí hậu quanh thân thể người, tức là trong khi vẫn duy trì cảm giác khô ráo thì lại hỗ trợ cơ thể bằng cơ chế làm mát của bản thân xơ.

+ Chống tĩnh điện: Do xơ hấp thụ lượng hơi ẩm cao mà không có cảm giác ướt, nên xơ có tính chất chống tĩnh điện tốt.

+ Chống cháy: Khó bốc cháy, cháy rất chậm và khả năng duy trì ngọn lửa bị hạn chế.

+ Cảm giác dễ chịu khi mặc: Do nếp chun có tính chất giãn và hồi phục tự nhiên.

* Dệt kim tròn

Sợi len lông cừu Merino được đưa đến khu vực dệt kim tròn (khu vực xưởng 14) Công ty sử dụng máy dệt kim tròn đường kính 30”, cấp máy 18- 28G. Trong máy dệt kim, có một loạt các kim được sắp cách đều nhau với khoảng cách tỉ lệ với kích thước mắt sợi cần dệt. Quanh mỗi kim là một vòng sợi để hình thành mắt sợi trong quá trình dệt. Sợi được dẫn theo từng kim (hoặc ngược lại) và sự di chuyển của cả kim và sợi diễn ra theo cách thức một mắt sợi sẽ được tạo thành từ vòng sợi và để lại một vòng sợi mới quanh mũi kim. Quá trình này cứ thế lặp đi lặp lại. Các mũi kim đặt cạnh nhau và thao tác như trên sẽ diễn ra lần lượt với từng mũi kim. Sau mỗi lượt dệt, một hàng mắt sợi được hình thành.

* Kiểm tra vải mộc:

Vải sau khi được dệt từ máy dệt kim được đưa sang công đoạn kiểm tra để loại bỏ những vải bị lỗi hoặc khuyết tật, sau đó đưa sang máy lộn vải để đưa mặt phải ra ngoài trước khi đưa vào máy nhuộm.

* Tiền xử lý trước khi nhuộm:

- Giặt vải len: Nhằm loại bỏ các tạp chất bẩn và dầu dây ra trên vải mộc. Thường sử dụng các chất giặt thích hợp như Sandoclean PC, Eriopon OLS, Ultravon EL pha trộn với Na2CO3, hoặc thay thế bằng NH4OH.

- Cacbon hóa: Nhằm loại bỏ các tạp chất có nguồn gốc xen-lu-lo lẫn trong lông cừu. Thường dùng axit H2SO4 (có thể dùng axit HCl, AlCl3).

- Trung hòa sau giặt: Thường trung hòa bằng Na2CO3.

- Tẩy trắng: Nhằm loại trừ màu vàng ngà tự nhiên của len. Tẩy trắng bằng oxy hóa H2O2; bằng chất khử NaHSO3, Na2S2O4 hoặc kết hợp cả 2 phương pháp này.

* Nhuộm vải len bằng thuốc nhuộm hoạt tính:

Dự án sử dụng kỹ thuật nhuộm tận trích với thuốc nhuộm hoạt tính và chất trợ nhuộm cho len. Mục đích của quy trình nhuộm là sử dụng các loại hóa chất, thuốc nhuộm và chất trợ nhuộm để tạo cho vải có những màu sắc mong muốn. Các loại thuốc nhuộm sau đây được dùng để nhuộm len: Everzol Black GR, Lanasol Black CE, Novacron Turquoisep – GR 150%,…

Trong nhuộm tận trích, thuốc nhuộm được hòa tan từng phần và khuếch tán qua bề mặt của sợi vải vào bên trong xơ sợi. Thuốc nhuộm ở trong môi trường chất lỏng cùng với vải. Quy trình nhuộm tận trích có thể chia thành 3 giai đoạn:

- Giai đoạn nhuộm (tận trích và hấp phụ): Giai đoạn này diễn ra sự khuếch tán của thuốc nhuộm vào trong sợi vải. Trong quy trình nhuộm tận trích, nồng độ thuốc nhuộm có trong dịch nhuộm liên tục giảm, do đó chênh lệch nồng độ cũng giảm theo. Vì thế, tốc độ nhuộm liên tục giảm và đạt đến giá trị cuối cùng (cân bằng).

- Giai đoạn cân bằng: là giai đoạn mà khi đó nồng độ thuốc nhuộm trên sợi vải đạt đến gần hiệu suất thuốc nhuộm. Trong giai đoạn này, sự đồng nhất và thẩm thấu thuốc nhuộm xảy ra. Trên thực tế, giai đoạn này đạt tới khi nồng độ thuốc nhuộm trong dung dịch không còn biến đổi đáng kể nữa.

- Giai đoạn gắn màu thuốc nhuộm: Khi quá trình nhuộm đã ở trạng thái cân bằng, thuốc nhuộm thường đứng yên ở vùng ngoài của sợi vải. Tại đây, thuốc nhuộm được cố đinh.

Xử lý sau nhuộm: Nhằm loại bỏ phần thuốc nhuộm có liên kết yếu với vải len, tránh ảnh hưởng đến độ bền màu ướt. Vải được xử lý trong dung dịch kiềm yếu, pH 8 – 8,5 bằng amoniac.

Các công đoạn giặt và nhuộm đều được thực hiện trong máy nhuộm kín.

* Hoàn tất vải len dệt kim tròn:

Dự án sử dụng kỹ thuật hoàn tất khô, dạng ngấm ép với hóa chất hoàn tất.

Công đoạn này được thực hiện sau khi giặt vải đã nhuộm. Tại đây, vải đã thấm đẫm một lượng tương đối lớn dung dịch hoàn tất (chất xúc tác, chất làm mềm vải, …). Các thiết bị hoàn tất được sử dụng là 1 máy vắt ly tâm, 1 máy sấy, 1 máy văng sấy. Đặc tính công nghệ của thiết bị như sau:

+ Máy vắt li tâm được sử dụng vắt một phần lớn lượng nước ngấm trong vải trước khi đưa sang máy sấy.

+ Máy sấy được sử dụng để điều chỉnh hàm ẩm, sấy khô đạt 80 đến 100% và không làm biến dạng mật độ sợi của vải, trước khi đưa sang máy xẻ mở khổ vải để tiếp tục đưa sang công đoạn văng sấy.

+ Máy văng sấy gồm 2 công đoạn chính là văng và sấy, phía đầu vải vào có máng để có thể cho hóa chất làm mềm vải rồi tiếp tục vào văng sấy định khổ và sấy khô. Nhiệt độ trong máy được chia thành 3 vùng: vùng đầu thoát ẩm, vùng giữa định hình (định khổ vải), vùng kế tiếp giảm nhiệt, làm ổn định vải. Nhiệt độ 2 vùng đầu tăng dần từ 1200C đến 1800C.

* Đóng gói và xuất hàng:

Bảo quản vải đã xử lý hoàn tất: Tất cả các cuộn vải được xử lý rất cẩn thận khi vận chuyển giữa các công đoạn; khi bảo quản, các cuộn vải phải được để đứng trong các khung được chế tạo đặc biệt.

Các cuộn vải sẽ được cắt (kề bên khu vực sấy) trong phòng điều hòa trong điều kiện tiêu chuẩn (200C/độ ẩm tương đối 65%).

Sản phẩm vải len sau khi hoàn thành được đóng gói và đem đi tiêu thụ tại thị trường trong nước và thị trường nước ngoài.

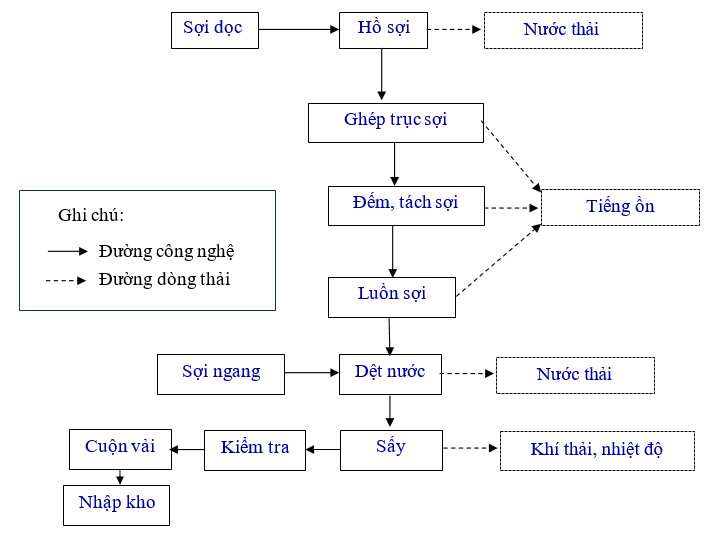

* Đối với mặt hàng dệt (sợi Polyester và nylon): Hay còn gọi là dệt ướt (xưởng 13).

Ghi chú:

Khái niệm cơ bản về sợi Polyester và nylon: Là một loại sợi tổng hợp có nguồn gốc từ than đá, không khí, nước và dầu mỏ, sợi polyester được hình thành từ phản ứng hóa học giữa acid và rượu. Trong phản ứng này, hai hoặc nhiều phân tử kết hợp với nhau để tạo ra một phân tử lớn có cấu trúc lặp đi lặp lại trong suốt chiều dài của nó.

Polyester và nylon được ứng dụng nhiều trong ngành công nghiệp để sản xuất các loại sản phẩm như quần áo, đồ nội thất gia dụng, vải công nghiệp, máy tính và băng ghi âm, vật liệu cách điện. Sợi Polyester và nylon có nhiều ưu thế hơn khi so sánh với các loại vải truyền thống như bông. Nó không hút ẩm, nhưng hấp thụ dầu. Chính những đặc tính này làm cho Polyester và nylon trở thành một loại vải hoàn hảo đối với những ứng dụng chống nước, chống bụi và chống cháy. Khả năng hấp thụ thấp của Polyester và nylon giúp nó tự chống lại các vết bẩn một cách tự nhiên. Vải Polyester không bị co khi giặt, chống nhăn và chống kéo dãn. Nó cũng dễ dàng được nhuộm màu và không bị hủy hoại bởi nấm mốc. Vải Polyester và nylon là vật liệu cách nhiệt hiệu quả, do đó nó được dung để sản xuất gối, chăn, áo khoác ngoài và túi ngủ.

Sản phẩm vải dệt thoi (Polyester và nylon) được sản xuất trực tiếp từ sợi tự nhiên, sản phẩm vải từ quá trình dệt ướt của Công ty, sẽ tiếp tục được đưa qua hệ thống các nhà máy trong tập đoàn ......để tiếp tục hoàn thiện như nhuộm, giặt,... trước khi được sử dụng cho mục đích may mặc của Công ty TNHH... hoặc các nhà máy may mặc khác trong tập đoàn. Quy trình sản xuất được trình bày ở hình sau:

Sơ đồ 6: Quy trình sản xuất vải dệt thoi (dệt nước)

* Thuyết minh quy trình:

Nguyên liệu sợi dệt thoi (Polyester và nilon) được nhập về kho nguyên liệu. Nguyên liệu đầu vào là các sợi dọc được đưa vào mắc, hồ sợi để tăng cường cường lực cho sợi, tránh sù lông, tĩnh điện…và tạo thành trục sợi (ghép trục sợi) để chuẩn bị cho công đoạn đếm mật độ sợi, đồng thời tách lớp sợi (tách lớp trên/dưới) để tiến hành luồn sợi. Sợi ngang lúc này được phóng luồn vào các sợi dọc nhờ áp lực của nước (hay còn gọi là dệt nước, nước lúc này đóng vai trò như con thoi). Với phương pháp dệt nước này, tốc độ dệt nhanh gấp nhiều lần so với phương pháp dệt truyền thống (dệt bằng con thoi). Vải mộc sau đó được đưa sang công đoạn sấy và được kiểm tra kỹ trước khi nhập kho.

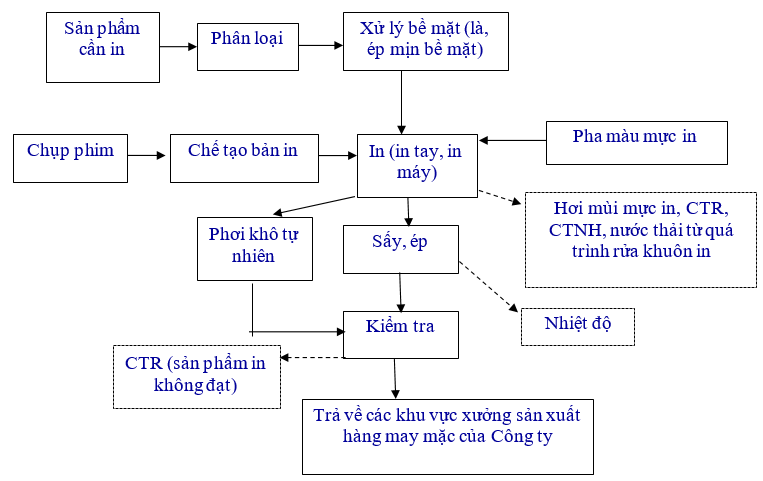

* Quy trình in lưới:

Đi vào hoạt động từ năm 2012, tại khu vực xưởng 11.

Sơ đồ 7. Quy trình in lưới

* Thuyết minh quy trình:

Các sản phẩm in là các bán sản phẩm may mặc của Công ty như tay áo, cổ áo hoặc nhãn mác, họa tiết trên quần áo,... được phòng kế hoạch lên kế hoạch thiết kế mẫu mã để chế tạo bản in. Theo đó, mẫu mã sau khi được thiết kế sẽ được đưa vào chụp phim (bằng đèn UV) để định hình in lên phim nhựa. Từ bản phim nhựa này sẽ được in lên khung lưới tạo thành bản in.

Tùy từng loại sản phẩm (chất liệu sản phẩm, mẫu mã, màu, size) cũng như yêu cầu của khách hàng mà các chi tiết cần in sẽ sử dụng phương pháp in nào cho phù hợp (in tay hoặc in máy), với quy trình in tương tự nhau. Trước khi đưa vào in, chi tiết sẽ được xử lý bề mặt (bằng bàn là hoặc máy ép) nhằm loại bỏ bụi, lông và làm mịn chi tiết cần in. Tại công đoạn in, bản in (khung lưới) sẽ được chụp lên bề mặt sản phẩm cần in. Mực in (sau khi pha) sẽ đổ vào khung lưới để tạo thành hình mẫu cần in, nhờ dao gạt mực mà mực chỉ được giữ lại tại hình in định sẵn, phần mực dư sẽ được thu hồi dùng cho sản phẩm in tiếp theo.

Sản phẩm sau in sẽ được:

+ Phơi khô tự nhiên bằng giá phơi đối với các sản phẩm vải là chất liệu nilon;

+ Đưa sang khâu sấy, ép (bằng điện) đối với các sản phẩm vải là chất liệu cotton, polyeste hoặc các loại sản phẩm có tính thẩm mỹ cao hoặc cần chi tiết in nổi. Quá trình sấy để làm khô mực in (trong khoảng thời gian 5÷10 giây), ép để làm mịn bề mặt chi tiết in (ở nhiệt độ 1000C). Tùy chất lượng của sản phẩm cần in (làm bề mặt in mịn, đẹp) mà quá trình in, sấy, ép đối với từng sản phẩm cần in.

Sản phẩm sau khi in sẽ được bộ phận KCS kiểm tra xác suất trước khi trả về các khu vực xưởng may của Công ty .

* Đối với dây chuyền sản xuất tấm xơ: Đi vào hoạt động từ năm 2014, lắp đặt tại xưởng 12.

Đối với quá trình sản xuất tấm xơ, hay còn gọi là vải không dệt, được sử dụng để phục vụ hàng may mặc của Công ty (với khoảng 8.000.000m/năm), được ứng dụng làm lớp lót trong của quần, áo khoác. Để tiết kiệm chi phí sản xuất, cũng như khuyến khích của khách hàng trong việc sử dụng nguyên liệu tái chế an toàn cho môi trường trong sản phẩm và hạn chế việc tiêu hủy, Công ty hiện đang tái sử dụng vải vụn thừa từ toàn bộ quá trình sản xuất của Công ty để làm nguyên liệu cho quá trình sản xuất tấm xơ.

Để sản xuất tấm xơ Công ty sử dụng nguyên liệu đầu vào là một phần xơ tổng hợp (được Công ty mua hoặc nhập khẩu nguyên liệu từ các Công ty khác) và một số loại vải đầu tấm thu được sau khi sản xuất có thể sử dụng làm nguyên liệu cho quá trình sản xuất tấm xơ.

Sơ đồ 8: Quy trình sản xuất tấm xơ (vải không dệt):

1. Dàn Padding (dàn phun keo tạo khổ):

2. Dàn V- lap (dàn tạo sóng):

* Thuyết minh quy trình:

Từ xơ tổng hợp (được nhập về) và từ vải vụn, bông thừa (sau khi qua máy cào, xé vải) sẽ được đưa vào thùng trộn để đánh tơi xơ, sau đó xơ được đưa vào máy trải để trải đều xơ. Với 02 sản phẩm đầu ra thì:

- Đối với sản phẩm là tấm xơ thường (chỉ áp dụng cho dàn padding): Sau khi qua máy gia nhiệt sẽ được đưa qua công đoạn phun keo gắn kết, nhằm định hình cho bông tấm, bán thành phẩm là bông tấm xơ, tiếp tục được đưa sang công đoạn cắt khổ cho phù hợp với nhu cầu sử dụng.

- Đối với sản phẩm là tấm xơ có tạo sóng, xơ được đưa vào dàn V-lap với 02 lớp màng sơ để tạo sóng cho sản phẩm, qua công đoạn gia nhiệt để tạo độ gắn kết định hình cho bông tấm, bán thành phẩm là bông tấm, tiếp tục được đưa sang công đoạn cắt khổ cho phù hợp với nhu cầu sử dụng.

Đối với cơ sở lưu trú của Công ty (khu C):

- Hiện tại cơ sở lưu trú của Công ty đang có khoảng 100 chuyên gia của Công ty lưu trú tai khu nhà ở chuyên gia.

- Khi cơ sở đi vào hoạt động ổn định với quy mô đáp ứng đảm bảo số lượng người lưu trú tối đa khoảng 1.500 người lưu trú cho các chuyên gia và người lao động làm việc tại Công ty theo quy định.

3.3. Sản phẩm của cơ sở đầu tư:

- Sản xuất và kinh doanh các loại quần áo, hàng dệt kim, hàng dệt may, sản phẩm dệt nhuộm, dệt thành phẩm, dệt in hoa, sợi dệt kim, giày, dép, nguyên phụ liệu cho ngành may, ngành giày dép và nhuộm, hoàn thiện các sản phẩm được sản xuất tại Việt Nam với công suất 23.800.000 sản phẩm/năm (trong đó số lượng của mỗi loại hình sản phẩm có thể thay đổi tùy theo thiết kế và đơn vị tính của sản phẩm) - Được điều chỉnh tại Giấy chứng nhận đăng ký đầu tư có mã số dự án ...., chứng nhận điều chỉnh lần thứ tám ngày 05/6/2025.

- Sản xuất và kinh doanh túi xách và các loại tương tự; các bộ phận của túi với công suất 1.200.000 sản phẩm/năm (giữ nguyên);

- Sản phẩm dệt nhuộm (sợi thông thường bao gồm Polyeste và sợi cotton): Công suất dệt nhuộm 23.636.400 m vải/năm (giữ nguyên);

- Sản xuất bao bì nilon: Công suất 350.000kg/năm (giữ nguyên);

- Sản phẩm dệt nhuộm vải sợi len: Công suất 2.000 tấn vải/năm (giữ nguyên).

Phạm vi cấp giấy phép môi trường không bao gồm: Sản xuất giầy dép; Sản xuất ghế bằng vật liệu khác với công suất 500.000 sản phẩm/năm.

4. Nguyên, phụ liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

4.1. Nguyên liệu, hóa chất sử dụng:

- Giai đoạn thi công xây dựng:

Nguyên vật liệu phục vụ giai đoạn thi công xây dựng là: sắt thép, cát đá, xi măng và các loại gạch. Căn cứ theo số liệu của ngành xây dựng, khối lượng vật liệu khi xây dựng mới được tính toán bằng 0,3m3/m2 diện tích sàn (Tỷ khối vật liệu xây dựng tạm tính là 1,5 tấn/m3). Với tổng diện tích các công trình xây dựng mới là khoảng 26.646 m2 thì khối lượng vật liệu xây dựng cần cung cấp là: 26.646 × 0,3 × 1,5 ≈ 11.991 tấn (tương đương 7.994 m3).

- Giai đoạn vận hành cơ sở:

Bảng 1. Tổng hợp nhu cầu nguyên, phụ liệu, hóa chất sử dụng

|

STT |

Nguyên vật liệu |

Đơn vị |

Lượng sử dụng |

Xuất xứ |

|

1 |

Sợi các loại |

Tấn/năm |

5.000 |

Hàn quốc, Trung quốc, Việt Nam |

|

2 |

Xơ các loại (tổng hợp, tự nhiên) |

Tấn/năm |

1.500 |

|

|

3 |

Vải các loại |

Tấn/năm |

5.000 |

|

|

4 |

Xơ, vải, sợi tái chế (dùng sx bông tấm) |

Tấn/năm |

117 |

|

|

5 |

Phụ liệu ngành may (cúc, nhãn, chỉ, khoa kéo, thùng catton,….) |

Tấn/năm |

1.000 |

|

STT |

Nguyên vật liệu |

Đơn vị |

Lượng sử dụng |

Xuất xứ |

|

6 |

Mực in lưới (gốc nước như Mực Pigment, gốc dung môi HGA,...) và các hóa chất, keo chụp lưới (table gum, Harder,...) |

Tấn/năm |

27 |

Trung Quốc, Mỹ, Hàn Quốc, Viêt Nam |

|

|

Mực in kỹ thuật số (Lanaset) và các hóa chất phụ trợ |

Tấn/năm |

15 |

Singapore |

|

7 |

Mực in truyền nhiệt (Elvajet, Epson,..) |

Kg/năm |

200 |

Thụy sỹ, Nhật Bản |

|

8 |

Hóa chất pha mực in (Ethyl acetate, toluen) |

Tấn/năm |

1 |

Thái Lan |

|

9 |

Tinh bột hồ sợi (Carboxymethyl cellulose) |

Tấn/năm |

10 |

Trung quốc |

|

10 |

Hóa chất hồ sợi (Insasize, Torsinol, ZSB, ATW-305) |

Tấn/năm |

240 |

Hàn Quốc, Việt Nam, Đức |

|

12 |

Keo Acrylic polymer làm bông tấm |

Tấn/năm |

65 |

Bangladesh |

|

13 |

Hóa chất trợ, giặt trong quy trình nhuộm (CH3COOH, (NH4)2SO4, Na2S2O4, Na2CO3, NH4OH, H2O2, ... và các hóa chất khác) |

Tấn/ năm |

800 |

Viêt nam, Singapore, Hàn Quốc |

|

14 |

Thuốc nhuộm (Astrazon, Dianix, Doracryl, Novacron, Synolon, Telon, Isolan, Kayacryl, Lanaset, Lanasol, ...) |

Tấn/ năm |

58 |

|

|

15 |

Chất trợ nhuộm, ngấm, bôi trơn chống côn trùng, trợ in,… |

Tấn/ năm |

100 |

|

|

16 |

Viên nén (trấu, mùn cưa) phục vụ cho khu nhà nồi hơi |

Tấn/năm |

81.120 |

Việt Nam |

|

17 |

Dầu DO/FO (nhiên liệu đốt cho lò hơi dự phòng) |

Lit/năm |

50.000 |

Việt Nam |

|

18 |

Than hoạt tính (xử lý khí thải) |

Kg/năm |

500 |

Việt Nam |

|

19 |

Dầu, mỡ (bôi trơn cho máy móc thiết bị) |

Lit/năm |

6.000 |

Việt Nam |

|

20 |

Dầu truyền tải nhiệt |

Lit |

12.000 |

Hàn Quốc |

Ghi chú

+ Tinh bột thường được sử dụng để hồ sợi các sợi có nguồn gốc cellulose (tinh bột sắn/khoai tây/bột bắp/gạo…), vừa bảo vệ môi trường, vừa kinh tế và hiệu suất dệt cao.

+ Keo Acrylic polymer (làm bông tấm): thành phần chủ yếu là cao su tự nhiên, thân thiện với môi trường, không gây cháy nổ, không có hợp chất hữu cơ bay hơi.

+ Với các sản phẩn in của Công ty là quần áo xuất khẩu, nên tiêu chí sản phẩm không gây ảnh hưởng tới sức khỏe người tiêu dùng đòi hỏi rất khắt khe. Do đó, đối với mực in, Công ty chủ yếu sử dụng các loại mực có thành phần gốc tự nhiên, thân thiện với môi trường (dạng dung môi gốc dầu mỏ), không gây ảnh hưởng tới sức khỏe con người.

+ Đối với nguyên liệu sản xuất tấm xơ: Công ty đã tiến hành lắp 02 máy cào xé sợi để tận dụng toàn bộ lượng bông phế, vải phế từ quá trình sản xuất của Công ty để bổ sung thêm một nguồn nguyên liệu đầu vào cho quá trình sản xuất tấm xơ.

+ Dầu truyền tải nhiệt: Là dầu tổng hợp (dầu S2), nhiệt độ làm việc của dầu lên tới 3200C, hệ số truyền nhiệt và tuổi thọ của dầu cao (lên đến 8-10 năm), có tỉnh ổn định nhiệt và tính oxy hóa cao. Sau một thời gian tính bay hơi của dầu gây hao hụt dầu, do đó Công ty hầu như không phải thay thế (khoảng 10 năm mới thay thế 1 lần) mà chỉ bổ sung khi bay hơi.

>>> XEM THÊM: Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất ống thép

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất găng tay

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất gọng kính

- › Báo cáo đề xuất cấp giấy phép môi trường khu nhà ở xã hội

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến thực phẩm thủy sản

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở lò cấp hơi công nghiệp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất đồ điện tử

Gửi bình luận của bạn