Báo cáo đề xuất cấp giấy phép môi trường cơ sở kho chứa khí hóa lỏng (LPG)

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) cơ sở kho chứa khí hóa lỏng (LPG) và bến cảng. Sản phẩm của cơ sở gồm bình gas chứa khí hoá lỏng LPG loại 12kkg và 45kg.

Ngày đăng: 21-12-2024

564 lượt xem

MỤC LỤC........................................................................................ 1

DANH MỤC CÁC TỪ VIẾT TẮT.................................................. 3

DANH MỤC CÁC BẢNG.................................................................... 4

DANH MỤC CÁC HÌNH.................................................................. 4

THÔNG TIN CHUNG VỀ CƠ SỞ........................................................ 5

1. Tên chủ cơ sở:............................................................................... 5

2. Tên cơ sở......................................................................................... 5

“Kho chứa khí hoá lỏng (LPG) Hồng Mộc và................................................. 5

Bến cảng chuyên dùng phục vụ Kho chứa khí hóa lỏng Hồng Mộc”................ 5

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:.............................. 6

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng và nguồn cung cấp điện, nước của cơ sở...... 14

SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG............ 31

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường:....... 31

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường:............... 31

KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.......... 33

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải (nếu có):...... 33

1.1. Thu gom, thoát nước mưa:..................................................................... 33

2. Công trình, biện pháp xử lý bụi, khí thải:................................................... 34

3 Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường:................... 39

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại........................................ 40

5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung (nếu có);.................. 41

6. Phương án phòng ngừa, ứng phó sự cố môi trường:.............................. 42

7. Công trình, biện pháp bảo vệ môi trường khác (nếu có):......................... 45

8. Các nội dung thay đổi so với quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường:... 45

Chương IV....................................................................................... 47

NỘI DUNG ĐỀ NGHỊ CẤP, CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG........... 47

1. Nội dung đề nghị cấp phép đối với nước thải:............................................. 47

2. Nội dung đề nghị cấp phép đối với khí thải:.............................................. 47

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung (nếu có):................. 48

4. 4. Nội dung đề nghị cấp phép đối với chất thải nguy hại (nếu có).................... 49

Chương V.................................................................................... 50

KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ........................ 50

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.... 52

Kế hoạch vận hành thử nghiệm công trình xử lý chất thải:........................... 52

Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật..... 54

Chương trình quan trắc môi trường định kỳ......................................... 54

Chương trình quan trắc tự động, liên tục chất thải:............................. 54

Hoạt động quan trắc môi trường định kỳ, quan trắc môi trường tự động, liên tục khác theo quy định

của pháp luật có liên quan hoặc theo đề xuất của chủ Dự án đầu tư.54 Giám sát khí thải định kỳ...... 54

Kinh phí thực hiện quan trắc môi trường hàng năm.................................. 54

Chương VII...................................................................................... 57

KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ.....57

Chương VIII........................................................................... 58

CAM KẾT CỦA CHỦ CƠ SỞ...................................... 58

PHỤ LỤC............................................................. 59

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở:

Doanh nghiệp tư nhân Thương mại Dịch vụ Sản xuất ......

Địa chỉ liên hệ: Nam Lân, xã Bà Điểm, huyện Hóc Môn, thành phố Hồ Chí Minh.

Người đại diện theo pháp luật của chủ cơ sở:

Đại diện: ........Chức vụ: Chủ doanh nghiệp

Điện thoại: ............Fax: .....

Giấy chứng nhận đăng ký doanh nghiệp tư nhân mã số ...... do Phòng Đăng ký kinh doanh - Sở Kế hoạch và Đầu tư thành phố Hồ Chí Minh cấp đăng ký lần đầu ngày 28/04/1998, đăng ký thay đổi lần thứ 17 ngày 08/06/2015.

Giấy chứng nhận đăng ký hoạt động chi nhánh mã số chi nhánh ...... do Phòng Đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Khánh Hòa cấp đăng ký lần đầu ngày 22/08/2012.

iấy chứng nhận đăng ký đầu tư số: ..... do Ủy ban nhân dân tỉnh Khánh Hòa chứng nhận lần đầu ngày 27/03/2012, chứng nhận thay đổi lần thứ nhất ngày 24/07/2012.

2.Tên cơ sở

“Kho chứa khí hoá lỏng (LPG) và Bến cảng chuyên dùng phục vụ Kho chứa khí hóa lỏng”

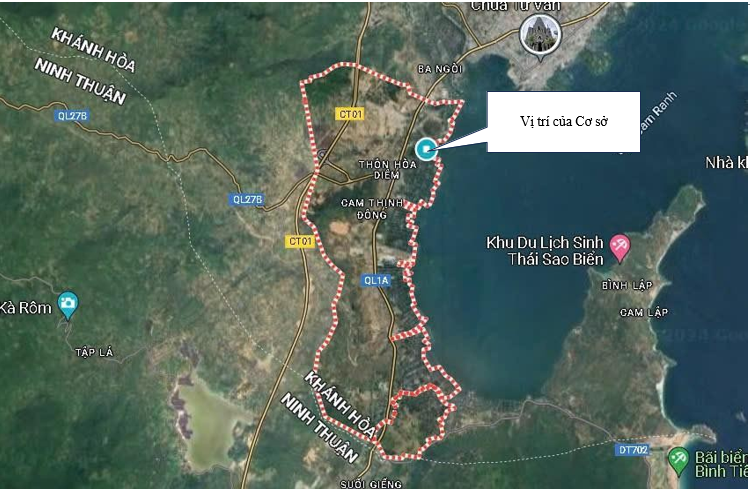

Địa điểm thực hiện cơ sở: Cam Thịnh Đông, thành phố Cam Ranh, tỉnh Khánh Hoà.

Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt Cơ sở (nếu có):

+ Giấy phép xây dựng số 81/GPXD-SXD ngày 17/07/2015 của Sở Xây dựng tỉnh Khánh Hòa.

Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường; các giấy phép môi trường thành phần (nếu có):

+ Quyết định số 1688/QĐ-UBND ngày 26/06/2015 của UBND tỉnh Khánh Hòa Quyết định phê duyệt báo cáo đánh giá tác động môi trường của dự án “Kho chứa khí hoá lỏng (LPG) ” tại xã Cam Thịnh Đông, thành phố Cam Ranh, tỉnh Khánh Hòa.

+ Quyết định số 2044/QĐ-UBND ngày 28/07/2015 của UBND tỉnh Khánh Hòa Quyết định phê duyệt báo cáo đánh giá tác động môi trường của dự án “Bến cảng chuyên dùng phục vụ Kho chứa khí hóa lỏng” tại xã Cam Thịnh Đông, thành phố Cam Ranh, tỉnh Khánh Hòa.

Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

+ Loại hình: Kho chứa khí hoá lỏng

+ Tổng mức đầu tư: 150 tỷ đồng.

+ Dự án nhóm B, loại hình dự án Kho chứa khí hoá lỏng (Đối tượng thuộc mục V phần A vốn đầu tư từ 45 đến dưới 800 tỷ đồng được quy định tại phụ lục I Kèm theo Nghị định số 40/2020/NĐ-CP ngày 06/04/2020 của Chính phủ Quy định chi tiết thi hành một số điều của Luật Đầu tư công).

Cơ sở không thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường quy định tại phụ lục II ban hành kèm theo Nghị định 08/2022/NĐ-CP ngày 10/01/2022. Như vậy, Cơ sở có tiêu chí môi trường tương đương dự án đầu tư nhóm II quy định tại khoản 2 phụ lục IV ban hành kèm theo Nghị định 08/2022/NĐ-CP ngày 10/01/2022.

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

3.1.Công suất hoạt động của cơ sở

Cơ sở có công suất chiết nạp gas khoảng 4.000 bình/ngày với trọng lượng loại 12 kg và loại 45kg/bình (chưa bao gồm vỏ bình); công suất bảo dưỡng vỏ bình gas khoảng 800 vỏ/ngày. Khối lượng lưu kho khoảng : 800 tấn LPG và khối lượng chiết nạp 50 tấn/ngày. 01 bến tàu chuyên dụng phục vụ cho cơ sở: Bến cho tàu LPG 2.000GT và 01 hệ thống cầu dẫn dài khoảng 1.000m

3.2 Công nghệ sản xuất của Cơ sở

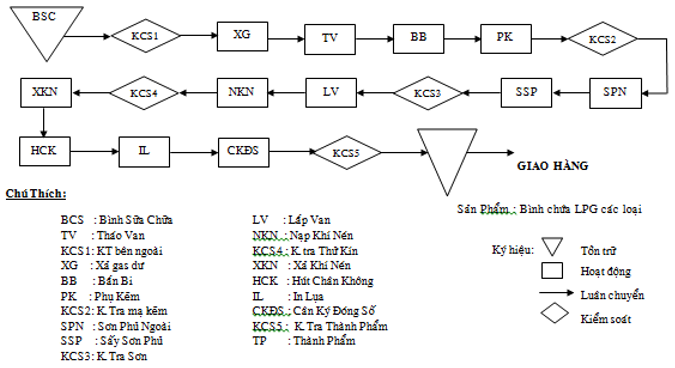

Quy trình chiết nạp bình LPG

a. Quy định về các bước kiểm tra đảm bảo chất lượng bình LPG

Bước 1: Kiểm tra bình LPG trước khi nạp:

Yêu cầu tất cả các bình gas rỗng khi về nhà máy, trước khi đưa vào dân nạp phải qua quá trình kiểm tra như sau:

+ Kiểm tra tay bình, van (méo, lòng...), tình trạng bình và đặc biệt là đáy bình.

+ Vệ sinh những bình quá bẩn.

+ Loại những bình hỏng, méo, ri sơn mối hàn... tất cả những bình này đều phải chuyên vào khu vực đê bình hỏng.

Bước 2: Quá trình nạp LPG và sau khi nạp xong:

+ Luôn phải kiểm tra và cân chỉnh cân đảm bảo khối lượng gas nạp đầy đủ. + Bình gas sau khi nạp xong phải kiểm tra rò rỉ gas ở phần van cổ bình và phần van bằng bọt xà phòng.

+ Trọng lượng bình sau khi kiểm tra bằng cân điện tử phải nằm trong dung sai cho phép.

+ Bình gas phải được niêm bằng dầu niêm phong theo quy định của công ty.

+ Khu vực để bình dầy phải phân cách rõ ràng và có biển báo bình đầy. Khu vực để bình rỗng, bình hỏng... cũng phải để phân cách và đều có biển báo.

+ Để đảm bảo chất lượng bình gas hàng ngày sẽ tiến hành kiểm tra bất kỳ một số mẫu bình gas trước khi xuất xưởng (Đã có niêm phong) xem trọng lượng có nằm trong sai số cho phép hay không. Đồng thời, kiểm tra rò rỉ ở chân van.

+ Đảm bảo ghi chép đầy đủ kết quả kiểm tra hàng ngày, xây dựng kế hoạch khắc phục.

b.Chuẩn bị nạp gas

+ Tập trung vỏ bình đã được kiểm tra kỹ thuật đạt yêu cầu vào vị trí nạp.

+ Cân chỉnh cân bình gas theo đúng trọng lượng cần nạp.

+ Kiểm tra tình trạng kỹ thuật các thiết bị trong hệ thống một cách an toàn.

+ Kiểm tra các mực gas lỏng trong bồn chứa xem còn gas không

c.Nạp gas vào bình

+ Gần đầu nổi cần nạp kiểu MT12 vào bình gas

+ Mở van bình gas

+ Mở van trên cần nạp để nạp gas lỏng vào bình

+ Khi lượng gas lòng nạp đủ theo yêu cầu: khoá van nạp, khoá van bình, mở đầu mối.

d.Kết thúc nạp

Tắt bơm, đưa các van trong hệ thống về đúng trạng thái không chiết nạp như ban đầu, đảm bảo cô lập bồn và tránh giãn nở lỏng trong đường ống.

3.2.2.Nạp gas từ bồn chứa vào xe bồn

a. Chuẩn bị

+ Cân xe, ghi nhận trọng lượng tĩnh của xe (Tare Weight) giữa nhân viên giao nhận và lái xe vẫn nhận hằng, đua xu vào đúng chỗ tổng, chèn lốp xe. quy định, tất điện xe bằng công tắc

+ Nối dây tiếp địa của xe vào cọc tiếp địa của trạm.

+ Kiểm tra các van đều đóng.

+ Kiểm tra các dữ liệu trên xe bồn.

+ Chuẩn bị đầy đủ các đồ nghề và bảo hộ lao động: Kính, găng tay vải, găng tay cao su, các tay cầm có van chân, xà phòng loãng.

+ Nối ống mềm của xe với ống mềm của trạm (tại vị trí xuất LPG lông do người điều hành trạm chỉ định) qua đầu nối nhanh (Quick Coupling) đổi với cả đường ống dẫn LPG lỏng và đường thông hơi.

+ Từ từ mở các van bị ở ống nạp lòng và các van đường thông hơi tùy theo vị áp suất trong khớp nối. trí xuất LPG ở họng vào, tăng áp suất trong khớp nối.

+ Kiểm tra rò rỉ gas ở tất cả các khớp nối các mặt bích bằng nước xà phòng.

b.Tiến hành

+ Vận hành bằng máy bơm P1, P2 của trạm

+ Vận hành bằng máy bơm P3, P4 của trạm

+ Vận chuyển bằng máy nén gas Compressor của trạm

c.Kết thúc

+ Kiểm tra và ghi nhận các chỉ số trên xe bồn: áp suất P, thể tích V, nhiệt độ T

+ Từ từ xả hơi ra khỏi đường ống theo các đường xá.

+ Tháo khớp nạp, tháo tiếp đất.

+ Cân xe lần hai, ghi nhận khối lượng được cấp

d.Trường hợp khẩn cấp

+ Nhấn nút dừng khẩn cấp ở vị trí gần nhất, đóng van tay nếu kịp.

+ Thông báo về phòng quản lý.

+ Xử lý theo phương án khẩn cấp.

3.2.3.Nạp gas từ xe bồn ra bồn

a. Chuẩn bị

Trước khi đưa xe lên đường yêu cầu xe phải được kiểm tra kỹ càng, đủ dụng cụ đồ nghề mang theo (Theo mẫu kiểm tra xe).

+ Hướng dẫn lái xe tiến hành cân xe, xác nhận trọng lượng xe bồn trước khi bơm giữa nhân viên giao nhận của trạm và lái xe giao hảng, đưa xe vào đúng chỗ quy định, tuỳ theo xe sẽ bơm LPG cho Kho - Trạm tử họng nào, đầu xe hướng ra đường, tắt máy, tắt điện xe bằng công tắc tổng, phanh xe, chén lốp xe.

+ Nối dây tiếp địa của xe với cọc tiếp địa của trạm.+ Chuẩn bị đầy đủ các dụng cụ nạp (mỏ lếch, hộp phun có nước xà phòng loãng, các tay cầm của van chận. v.v..), các bình cứu hoả.

+ Nối ống mềm giữa đầu giao của xe và dầu nhận của Kho – Trạm (ống dẫn lỏng và thông hơi) - Từ từ mở các van trên xe bồn và kiểm tra rò rỉ giữa các mối nối của ống mềm.

+ Lái xe và nhân viên giao nhận được bố trí ở vị trí sẵn sàng để bắt đầu quá trình giao hàng.

b.Các bước tiến hành

+ Giao hàng bằng bơm của xe bồn

+ Nhận hàng bằng LPG – Compressor của trạm

c.Kết thúc

+ Kiểm tra và ghi nhận các chỉ số trên xe bồn: áp suất P, thể tích V, nhiệt độ T

+ Từ từ xả hơi ra khỏi đường ống theo các đường xá.

+ Tháo khớp nạp, tháo tiếp đất.

+ Cân xe lần hai, ghi nhận khối lượng được cấp.

d.Trường hợp khẩn cấp

+ Nhấn nút dừng khẩn cấp ở vị trí gần nhất, đóng van tay nếu kịp.

+ Thông báo về phòng quản lý.

+ Xử lý theo phương án khẩn cấp.

3.2.4.Nhận và cung cấp LPG

a. Chuẩn bị bơm hàng từ tàu vào bồn

Bước 1: Khi nhận được kế hoạch, người phụ trách phối hợp với người quản lý kiểm tra lại lượng LPG tồn kho sau đó đối chiếu để xác định số lượng có thể nhận vào bồn được.

Bước 2: Tiến hành ghi lại chỉ số của bồn chứa, tính toán và báo cáo lại lượng tồn kho thực tế và báo cho người chịu trách nhiệm nhận tàu.

Bước 3: Khi có thông báo tàu nhập cảng, thông báo cho công nhân chuẩn bị dụng cụ sẵn sàng tiến hành bơm khi LPG.

Bước 4: Người phụ trách kiểm tra các thông số như:

+ Nhiệt độ lỏng (Tlỏng)

+ Nhiệt độ hơi (Thơi)

+ Thể tích lượng khí lỏng trên tàu

+ Áp suất trên bồn tàu.

Bước 5: Yêu cầu cung cấp chứng thư giám định phẩm chất của công ty kiểm định lô hàng, chứng thư giám định khối lượng hàng để đối chiếu với thực tế.

Bước 6: Lập biên bản kiểm tra

Bước 7: Phân công công nhân vào vị trí

Bước 8: Người chịu trách nhiệm phát lệnh bơm hàng.

b.Trong quá trình bơm hàng

Bước 1: Trong quá trình bơm hàng phải có 2 nhân viên trực tại cầu cảng, 2 nhân viên đi tuần tra đường ống, 1 nhân viên trực tại khu vực bồn và một nhân viên có mặt tại kho.

Bước 2: Trong khi bơm hàng, nhân viên trực ở giàn bồn phải thường xuyên theo dõi các chỉ số bồn (chỉ số áp suât, nhiệt độ) để báo về cho người chịu trách nhiệm chính để có lịch làm mát bồn.

Bước 3: Trong khi bơm quan sát thấy chỉ số chiều cao thước đo bồn, khi bồn nào có chiều cao đến mức giới hạn thì nhân viên vận hành sẽ thông báo và tiến hành đóng các van của bồn đó lại (Đóng van LI và V ngay tại bồn): Trong quá trình bơm hàng phải có 2 nhân viên trực tại cầu cảng, 2 nhân viên đi tuần tra đường ống, 1 nhân viên trực tại khu vực bồn và một nhân viên có mặt tại kho.

c.Kết thúc việc bơm hàng

Bước 1: Nhân viên phụ trách theo dõi cùng nhân viên kiểm định, tìm mọi cách bơm được phần Vapor của tàu về bồn thông qua LPG – Compressor

Bước 2: Sau khi dừng bơm và kết thúc việc hút khí LPG, các nhân viên tiến hành đóng các van theo trình từ được hướng dẫn.

Bước 3: Nhân viên phụ trách tiến hành đo lại, thống nhất các chỉ số thực nhận.

Bước 4: Đối chiếu các chỉ số thực nhận với các thông số có trong chứng từ.

Bước 5: Tiến hành làm thủ tục giao nhận.

Bước 6: Ký xác nhận thủ tục giao nhận.

Bước 7: Sau khi làm thủ tục giao nhận, nhân viên phụ trách sẽ cùng nhân viên kỹ thuật và thủ kho tiến hành tính toán lượng LPG hao hụt.

Bước 8: Tiến hành tháo các đường ống dẫn, kiểm tra và nhập kho lưu.

Bước 9: Thủ kho đo các chỉ số, thông báo cho nhân viên chịu trách nhiệm.

Bước 10: Nhân viên chịu tách nhiệm đối chiếu thông số thực nhận với hoá đơn giao nhận và thông báo lên phòng kế toán.

Bước 11: Tiến hành đuổi khí LPG lỏng trên đường ống

Bước 12: Tiến hành hút hơi LPG trên đường ống.

3.2.5.Bảo dưỡng vỏ bình gas (sơn sửa lại chai chứa LPG loại 12kg):

Các công đoạn thực hiện:

|

STT |

Công đoạn |

Thiết bị sử dụng |

Chỉ tiêu kiểm soát |

|

1 |

Kiểm tra bên ngoài bình |

Mắt |

Sự toàn vẹn của vỏ bình |

|

2 |

Xả gas ra |

Bằng tay hoăc may hut |

Mở van đến hết ren ti van |

|

3 |

Tháo van |

Máy tháo van |

- |

|

4 |

Đóng kiểm định |

Bộ số đóng |

Chữ số rõ ràng |

|

5 |

Kiểm tra độ bền bằng thủy lực |

Máy thử thủy lực |

Áp suất nước Rò rỉ Biến dạng |

|

6 |

Đốt sơn |

Lò đốt sơn |

Nhiệt độ lò 250 ÷ 300 oC |

|

7 |

Bắn bi làm sạch bề mặt |

Máy bắn bi |

Độ sạch |

|

8 |

Mạ kẽm |

Máy phun kẽm Máy kiểm tra độ dày kẽm |

Độ dày lớp phủ kẽm Độ phủ đều Độ bám dính |

|

STT |

Công đoạn |

Thiết bị sử dụng |

Chỉ tiêu kiểm soát |

|

9 |

Sơn tĩnh điện |

Hệ thống sơn |

- Màu |

|

|

|

Máy kiểm tra độ dày sơn kẽm |

- Độ dày lớp sơn và kẽm - Độ phủ |

|

10 |

Sấy sơn tĩnh điện |

Lò sấy sơn |

|

|

11 |

Kiểm tra cặn trong vỏ chai- hút cặn |

Máy hút |

Nước, cặn, khô, sạch |

|

12 |

Cân trọng lượng |

Cân Bộ đóng số |

- Ghi nhận số gram trọng lượng - Đóng số gram sau số kg |

|

13 |

Lắp van |

Máy vặn van Torque chỉ định lực |

Đường ren Số vòng vặn Lực siết |

|

14 |

Nạp khí nén |

Máy nén khí Đồng hồ đo áp suất |

Áp suất khí nén bơm vào bình |

|

STT |

Công đoạn |

Thiết bị sử dụng |

Chỉ tiêu kiểm soát |

|

15 |

Kiểm tra thử kín bằng khí nén |

Hệ thống thử kín |

Độ kín tuyệt đối |

|

16 |

Hút chân không |

Máy hút chân không |

Áp suất chân không |

|

17 |

In logo |

Khung in lụa |

Loại logo Màu sắc Vị trí Độ sắc nét |

|

18 |

Kiểm tra tổng quát |

Mắt thường |

Ngoại quan sơn logo |

Các bước kiểm tra:

Bước 1: Kiểm tra bên ngoài KCS1

I)Kiểm tra bên ngoài

- Chai chứa LPG phải có tay xách, chân đế nguyên vẹn, không cong vênh, bẹp, méo.(nếu có các khuyết tật cho đi sửa chữa)

- Trên tay xách phải đóng số, ký hiệu đầy đủ các thông số theo quy định.

- Chai chứa LPG không có hiện tượng cháy, phồng hoặc biến dạng. Nếu bình LPG có các hiện tượng trên cho hủy bình.

- Độ biến dạng mối hàn: trong quá trình sử dụng mối hàn thân chai có thể bị mài mòn nhưng độ cao mối hàn là không thể thấp hơn bề mặt vật liệu thân chai.

II)Kiểm tra thủy lực

- Tiến hành thử 100% đối với lô chai tái kiểm định.

- Áp suất thử không được vượt quá 3% áp suất thử qui định (34at).

- Thời gian thử tối thiểu 1phút.

Bước 2: Kiểm tra mạ kẽm KCS2:

- Kiểm tra độ ăn mòn thân bình

A. Độ dày thân chai không được giảm quá mức cho phép do ăn mòn. Cụ thể, độ dày rối thiểu thân chai phải đảm bảo:

- Đối với chai 12 kg độ dày thối thiểu cho phép:

- Tại thân chai ≥ 2,17 mm.

- Tại các cung R (đầu, đáy chai) ≥ 2,04 mm.

B. Tại đường hàn thân, đường hàn nút, đường hàn tay xách và chân đế không có hiện tượng ăn mòn hóa học cục bộ tạo thành rãnh sâu quá 10% độ dày vật liệu thân chai.

- Kiểm tra độ móp méo

Trên thân chai và 2 cung R (đầu và đáy chai) không có vết móp, lõm quá mức cho phép:

- Đối với chai 12 kg :

- Vết lõm có đường kính ≤ 25 mm.

- Độ sâu vết lõm ≤ 2,5 mm.

- Kiểm tra độ trầy xước, rỗ

- Thân chai không có vết trầy xước theo đường có độ sâu ≤ 10% độ dày thân chai.

- Thân chai không có vết rỗ, vết va đập, vật nhọn có độ sâu quá 10% độ dài thân chai.

- Kiểm tra mạ kẽm

Độ dày trung bình lớp mạ kẽm ≥ 30 µm.

- Kiểm tra sơn phủ

Màu sơn theo yêu cầu khách hàng.

Tổng độ dày trung bình lớp mạ kẽm+ lớp sơn ≥ 90 µm.

Bước 3: Kiểm tra sơn KCS3

1. Xác định trọng lượng chai

Tiến hành kiểm tra trọng lượng 100% chai tái kiểm định.

Khối lượng chai không được chênh lệch lớn hơn 5% khối lượng chai nguyên sinh.

2. Kiểm tra thử kín

- Van sau khi đã kiểm tra đạt lắp vào chai. Nạp khí nén có áp suất ≥ 13kg/cm².

- Nhúng chai vào bể nước sạch để kiểm tra rò: mối hàn, van.

- Thời gian nhúng chai vào bể nước tối thiểu 1 phút.

- Lặp danh sách các chai thử kín đạt.(Ghi serie, trọng lượng bình, nhà sản xuất, năm sản xuất).

Bước 4: Kiểm tra thành phẩm KCS4

Kiểm tra thành phẩm

- Kiểm tra in lụa

- Kiểm tra trọng lượng bì in trên tay xách.

3.3. Sản phẩm của Cơ sở

Sản phẩm của Cơ sở gồm bình gas chứa khí hoá lỏng LPG loại 12kkg và 45kg.

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng và nguồn cung cấp điện, nước của cơ sở

4.1.Nguyên liệu phục vụ sản xuất

Cơ sở là loại hình kinh doanh Kho chứa khí hoá lỏng nên nguyên liệu sử dụng là khí gas hay khí dầu mỏ hoá lỏng.

4.2.Nhu cầu về điện, nước và các vật liệu khác

Nhu cầu sử dụng điện:

Trạm cấp điện:

Trạm cấp điện có công suất cấp điện khoảng 1.260 kVA (2x630kVA), 3 pha, khu đất có diện tích khoảng 420,8 m², trong đó bao gồm:

- Diện tích đất xây dựng công trình: 65,4 m²

- Diện tích trồng cây xanh: 32,5m²

- Diện tích sân đường: 322,9m²

- Chiều cao xây dựng công trình: 4,3m

Xung quanh công trình sử dụng hàng rào lưới thép bảo vệ, phía trên xây dựng mái tole che mưa, hệ thống công trình có cọc tiếp địa chống sét chôn vào lòng đất. Hệ thống điện bao gồm: Cáp trung thế 22kV, trạm biến áp 22/0,4kV và hệ thống cáp hạ thế. Cụ thể:

- Lưới trung áp 22KV:

+ Để đáp ứng nhu cầu cấp điện cho các phụ tải thuộc khu vực Cơ sở, xây dựng mới tuyến cáp trung thế 22kV đi nổi đấu nối từ tuyến 22kV hiện có dọc theo Quốc lộ 1A để dẫn điện vào trạm biến áp 1260KVA đặt tại trạm điện của nhà máy. Tuyến cáp sử dụng cáp trung thế Cu/XLPE/22kV. Trạm biến áp 22,04kV được đặt trong nhà, bảo vệ bằng máy cắt hợp bộ trung thế.

- Lưới hạ áp 0.4LV

+ Từ trạm biến áp 22/0,4kV sẽ kéo các tuyến cáp ngầm 0,4 kV để cấp điện đến các tù phân phối sau đó cấp điện đến tủ điện của mỗi công trình. Nguồn điện cấp vào các công trình là nguồn điện 3 pha, khi cần thiết sẽ chuyển đổi thành 1 pha để sử dụng cho sinh hoạt.

- Trạm biến áp 22/0,4kV:

+ Xây dựng trạm biến áp với công suất 2x630KVA cấp điện cho sinh hoạt, dịch vụ và sản xuất, bên cạnh đó còn cấp nguồn cho chiếu sáng giao thông - công viên cây xanh, sử dụng loại trạm biến áp hợp khối bố trí trong nhà để tạo mỹ quan.

- Mương cáp ngầm:

Dùng mương kiểu chôn trực tiếp, có tăng cường ống bảo vệ bằng PVC. Bên trên các ống đều có lắp đặt các tấm đan bêtông cốt thép bảo vệ dọc theo các tuyến cáp và biển báo hiệu cáp ngầm. Các đoạn cáp chui qua đường tăng cường bằng ống thép hoặc thép hoặc bê tông ly tâm thích hợp.

- Bảo vệ chống sét và nối đất:

+ Đường dây trung, hạ áp thực hiện nối đất lặp lại theo quy phạm,

+ Tất cả tủ điện trung, hạ áp phải được thực hiện nối đất an toàn điện,

+ Bảo vệ chống sét cho công trình xây dựng theo quy phạm.

+Hệ thống tiếp đất chống sét được bố trí cọc và dây cáp đồng theo quy phạm. Bảng tổng hợp khối lượng hạng mục cấp điện:

|

STT |

Hạng mục |

Khối lượng |

Đơn vị |

|

1 |

Đường dây 22kV đi trên trụ BTLT |

0,566 |

km |

|

2 |

Trạm biến áp 22/0,4kV |

1.260 |

kVA |

|

3 |

Trụ BTLT 12m trồng mới |

4 |

Trụ |

|

4 |

Cáp ngầm động lực 0,4kV |

1.381 |

km |

|

5 |

Tủ phân phối điện composite |

12 |

Tủ |

Bảng 1. Bảng thống kê tiền điện tháng 2, 3, 4 năm 2024

|

Tháng |

Lượng điện tiêu thụ (kWh) |

Lượng điện trung bình (kWh/ngày) |

|

2 |

22.392 |

772,1 |

|

3 |

31.279 |

1.009 |

|

4 |

34.961 |

1.165,4 |

Máy phát điện dự phòng công suất: 150kVA.

b.Nhu cầu sử dụng nước:

Trạm cấp nước

Nước cấp cho sinh hoạt và sản xuất của khu vực Cơ sở sẽ được lấy từ hệ thống cấp nước của tp.Cam Ranh dọc theo Quốc lộ 1A. Trong trường hợp mất nước, sẽ lấy nước từ bể chứa nước dự phòng để cấp đến các hạng mục công trình thông qua trạm bơm và mạng lưới đường ống.

Mạng lưới cấp nước:

Đường ống dẫn nước: có chức năng dẫn nước lấy từ hệ thống cấp nước của TP. Cam Ranh dọc theo Quốc lộ 1A để cấp nước cho Cơ sở. Bao gồm:

Đường ống dẫn nước chính: từ đường ống dẫn nước Ø300 của tp.Cam Ranh dọc theo Quốc lộ 1A xây dựng đường ống Ø100 để dẫn nước về khu vực Cơ sở.

Mạng lưới đường ống cấp nước nội bộ: Mạng lưới cấp nước bên trong kho cảng Hồng Mộc là mạng lưới cấp nước tuần hoàn 2 chiều. Trong điều kiện bình thường, nước cấp cho các công trình bên trong kho cảng sẽ được cấp trực tiếp từ đường ống dẫn nước chính Ø 100. Trong trường hợp có sự cố mất nước từ bên ngoài vào, nước cấp cho các hạng mục công trình sẽ được lấy từ bể chứa dự phòng thông qua trạm bơm.

Ống cấp nước sử dụng ống nhựa HDPE có đường kính từ Ø 50- Ø 100.

Độ chôn sâu ống cách mặt đất tối thiểu 0,7m; bố trí trong phạm vi dái cây xanh dọc theo đường giao thông.

Bể nước ngầm: xây dựng hồ chứa nước ngầm có dung tích 220m², công suất 300 m³/ngđ để dự phòng cấp nước và cấp nước chữa cháy khi xảy ra sự cố cháy và sự cố mất nước từ bên ngoài vào.

Hồ nước ngầm được xây dựng bằng BTCT đổ toàn khối, xung quanh có hàng rào thép hộp bảo vệ, hồ nước ngầm được đấu nối với hệ thống máy bơm nước chữa cháy đầu nổi vào các họng chữa cháy đặt tại các khu vực thuận tiện.

Trạm bơm: tại khu vực hồ nước PCCC của khu vực

Cơ sở xây dựng trạm bơm

công suất 300 m³/ngđ để cấp nước chữa cháy và dự phòng. Nước từ hồ nước PCCC sẽ bơm vào đường ống cấp nước chữa cháy khi có cháy xảy ra. - Hệ thống chữa cháy là hệ thống áp lực thấp, bố trí riêng với ống cấp nước sinh hoạt và sản xuất. Khi có xe cứu hỏa đến lấy nước tại các trụ cứu hoả.

Trạm cấp nước có diện tích khoảng 635,5m2 trong đó bao gồm:

+ Diện tích xây dựng bể nước và khu vực đặt máy bơm: 88,2m2

+ Trạm điều khiển: 18m2

+ Diện tích trồng cây xanh: 334m2

+ Diện tích sân đường: 195,3m2

Bảng tổng hợp khối lượng cấp nước:

Bảng 2. Bảng tổng hợp khối lượng cấp nước

|

STT |

Hạng mục |

Khối lượng |

Đơn vị |

|

1 |

Ống nhựa HDPE D100 |

1.435 |

m |

|

2 |

Ống nhựa HDPE D50 |

484 |

m |

|

3 |

Họng chữa cháy |

5 |

cái |

|

4 |

Trạm bơm |

300 |

m3/ngày |

|

5 |

Bể chứa |

220 |

m3/ngày |

Nhu cầu sử dụng nước như sau:

Căn cứ tính toán định mức sử dụng nước:

Hệ thống cấp nước được thiết kế đảm bảo tiêu chuẩn thiết kế TCXDVN:

- TCVN 4513:1998: Cấp nước bên trong nhà Tiêu chuẩn thiết kế

- TCXDVN 33-2006: Cấp nước – Mạng lưới đường ống và công trình

- QCVN 01:2021/BXD quy chuẩn kỹ thuật quốc gia về Quy hoạch xây dựng.

Tính toán lưu lượng nước cấp

Nước cấp cho Cơ sở chủ yếu phục vụ cho quá trình sinh hoạt của cán bộ nhân viên, tưới cây và phục vụ cho quá trình PCCC trong đó:

Nhu cầu nhân lực: Cơ sở khi hoạt động ổn định cần lượng nhân công khoảng 50 người trong đó nhà máy bảo dưỡng vỏ bình là 20 người ,công nhân sàn chiết là 10 người ,bảo vệ 5 người. Số còn lại là nhân viên văn phòng, kỹ thuật và vận hành hệ thống bồn chứa.

+ Lượng nước phục vụ cho 50 nhân viên sinh hoạt (với định mức 15l/người.ngàyđêm) là 0,75m3/ngày đêm.

+ Lượng nước tưới cây: Khoảng 3m3/ngày đêm.

+ Lượng nước phục vụ PCCC được lưu trữ tại bể dự trữ với dung tích 220m3.

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường Dự án Xây dựng kinh tế trang trại

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo ĐTM dự án nhà máy sản xuất tấm thạch anh nhân tạo

- › Báo cáo đề xuất cấp giấy phép môi trường dự án xưởng chế biến nông sản và sản xuất bao bì

- › Báo cáo đề xuất cấp GPMT dự án xây dựng trang trại nuôi heo

- › Báo cáo đề xuất cấp giấy phép môi trường bệnh viện phục hồi chức năng

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy sản xuất bột mỳ

- › Báo cáo đề xuất cấp GPMT Dự án Nhà máy sản xuất vỏ, ruột xe các loại

Gửi bình luận của bạn