Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất găng tay

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất găng tay (sử dụng trong ngành y tế, ngành công nghiệp điện tử, ngành công nghiệp thực phẩm....) công suất 90.000.000 chiếc/năm tương đương khoảng 650 tấn sản phẩm/năm.

Ngày đăng: 21-10-2025

238 lượt xem

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT................. 3

DANH MỤC CÁC BẢNG.......................................................................... 4

THÔNG TIN CHUNG VỀ CƠ SỞ........................................................... 6

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở................................... 8

1.3.1. Công suất hoạt động của cơ sở..................................................................... 8

1.3.2. Công nghệ sản xuất của cơ sở................................................................ 10

1.3.2.1. Quy trình sản xuất găng tay cao su............................................. 10

1.3.2.2. Sản phẩm của cơ sở..................................................................... 15

1.4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở........ 15

1.5. Các thông tin khác liên quan đến cơ sở....................................................... 26

Chương II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..... 29

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường........... 29

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường tiếp nhận........ 30

Chương III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ........ 31

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải............. 31

3.1.1. Thu gom, thoát nước mưa......................................................................... 31

3.1.2. Thu gom, thoát nước thải....................................................................... 32

3.2. Công trình, biện pháp xử lý bụi, khí thải................................................... 54

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường.................. 65

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại................................. 66

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung........................................... 68

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường.............................................. 68

3.7. Các nội dung thay đổi so với Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường đã được cấp..... 73

Chương IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG........... 80

4.1. Nội dung đề nghị cấp phép đối với nước thải............................. 80

4.1.1. Nội dung đề nghị cấp phép đối với nước thải............................. 80

4.1.2. Yêu cầu bảo vệ môi trường đối với thu gom, xử lý nước mưa, nước thải..... 80

4.2. Nội dung đề nghị cấp phép đối với khí thải............................................... 83

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung............................. 85

4.4. Nội dung đề nghị cấp phép của cơ sở thực hiện dịch vụ xử lý chất thải nguy hại...87

4.5. Nội dung đề nghị cấp phép của cơ sở có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất.... 87

Chương V: KẾT QUẢ HOẠT ĐỘNG VÀ TÌNH HÌNH THỰC HIỆN CÔNG TÁC BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.......... 88

5.1. Thông tin chung về tình hình thực hiện công tác bảo vệ môi trường... 88

5.2. Kết quả hoạt động của công trình xử lý nước thải.............................. 88

5.3. Kết quả hoạt động của công trình xử lý khí thải................................ 89

5.4. Kết quả nhập khẩu và sử dụng phế liệu nhập khẩu làm nguyên liệu sản xuất:..

5.5. Tình hình phát sinh, xử lý chất thải.................................................. 89

5.6. Kết quả kiểm tra, thanh tra về bảo vệ môi trường........... 90

Chương VI. KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ..... 91

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải........................ 91

6.1.1. Thời gian dự kiến vận hành thử nghiệm.............................................. 91

6.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải........... 92

6.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật.......... 95

6.2.1. Chương trình quan trắc môi trường định kỳ......................... 95

6.2.2. Chương trình quan trắc tự động, liên tục chất thải..................... 96

6.3. Kinh phí thực hiện quan trắc môi trường hàng năm........... 96

Chương VII. CAM KẾT CỦA CHỦ CƠ SỞ....................... 97

Chương I

THÔNG TIN CHUNG VỀ CƠ SỞ

1.1.Tên chủ cơ sở

Công ty Cổ phần Đầu tư Phát triển công nghiệp...

- Địa chỉ văn phòng: ...KCN Điềm Thụy, xã Hồng Tiến, thị xã Phổ Yên, tỉnh Thái Nguyên.

- Người đại diện theo pháp luật của chủ dự án đầu tư: ...; Chức vụ: Chủ tịch hội đồng quản trị.

- Điện thoại: ...

- Giấy chứng nhận đăng ký doanh nghiệp mã số: .... đăng ký lần đầu ngày 31/3/2021 và đăng ký thay đổi lần thứ 2 ngày 10/06/2022 do phòng Đăng ký kinh doanh của Sở Kế hoạch và Đầu tư tỉnh Thái nguyên cấp.

1.2. Tên cơ sở

Nhà máy sản xuất găng tay

- Địa điểm cơ sở: KCN Điềm Thụy, phường Hồng Tiến, thành phố Phổ Yên, tỉnh Thái Nguyên (nay là phường Phổ Yên, tỉnh Thái Nguyên).

- Giấy chứng nhận đăng ký doanh nghiệp mã số: ... đăng ký lần đầu ngày 31/3/2021 và đăng ký thay đổi lần thứ 2 ngày 10/06/2022 do phòng Đăng ký kinh doanh của Sở Kế hoạch và Đầu tư tỉnh Thái nguyên cấp.

- Giấy chứng nhận đăng ký đầu tư mã số... chứng nhận lần đầu ngày 05/05/2021 tại lô CN 4, Khu công nghiệp Điềm Thuỵ, xã Hồng Tiến, thị xã Phổ Yên có diện tích sử dụng đất 20.125m2 mục tiêu sản xuất 90.000.000 sản phẩm/năm do Ban quản lý các khu công nghiệp tỉnh Thái Nguyên cấp.

- Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư (nếu có): Ban Quản lý các Khu công nghiệp tỉnh Thái Nguyên;

- Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường: Quyết định số 587/QĐ-UBND ngày 25 tháng 3 năm 2022 của Ủy ban nhân dân tỉnh Thái Nguyên.

- Quy mô của cơ sở: Theo quy định tại khoản 1 điều 25 Nghị định này: Tổng vốn đầu tư của dự án là 93.000.000.000 đồng thuộc dự án nhóm C theo tiêu chí phân loại của Luật đầu tư công (Dự án thuộc lĩnh vực quy định tại khoản 4 Điều 9 của Luật đầu tư công có tổng mức đầu tư dưới 120 tỷ đồng).

- Yếu tố nhạy cảm về môi trường quy định tại khoản 4 điều 25 Nghị định này: Nhà máy được xây dựng trên diện tích đất 20.125 m2 tại lô CN 4, Khu công nghiệp Điềm Thuỵ, phường Hồng Tiến, thành phố Phổ Yên (nay là phường Phổ Yên, tỉnh Thái Nguyên). Đây là khu công nghiệp có diện tích 180ha đã được UBND tỉnh Thái Nguyên phê duyệt báo cáo đánh giá tác động môi trường tại Quyết định số 2824/QĐ-UBND ngày 21/11/2012. Nước mưa chảy tràn của nhà máy được đấu nối với hệ thống thu gom thoát nước mưa chung của KCN tại 02 vị trí bao gồm hố ga GB38 và G43 nằm trên trục đường nhánh T8-T9 của KCN. Nước thải của nhà máy được đấu nối vào hệ thống thu gom nước thải của KCN Điềm Thụy tại hố ga G38 nằm trên trục đường nhánh T8-T9 của KCN, sau đó dẫn về Trạm xử lý nước thải tập trung của KCN để xử lý đạt quy chuẩn trước khi thải ra ngoài môi trường. Do đó không có yếu tố nhạy cảm về môi trường.

- Loại hình sản xuất, kinh doanh, dịch vụ của dự án: Sản xuất găng tay phòng sạch

- Phân nhóm đầu tư quy định tại khoản 2 Điều 28 Luật Bảo vệ môi trường: Dự án đầu tư nhóm III, thuộc mục số II.2, phụ lục V ban hành kèm theo Nghị định số 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ thì dự án không thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường, có phát sinh nước thải, bụi, khí thải phải được xử lý hoặc có phát sinh chất thải nguy hại phải được quản lý theo quy định về quản lý chất thải. Căn cứ theo khoản 2, Điều 39; điểm c, khoản 3, Điều 41 của Luật Bảo vệ môi trường Nhà máy sản xuất găng tay thuộc đối tượng phải xin cấp Giấy phép môi trường, thuộc thẩm quyền cấp phép của UBND tỉnh Thái Nguyên. Báo cáo đề xuất cấp Giấy phép môi trường của Nhà máy được thực hiện theo hướng dẫn tại Phụ lục X ban hành kèm theo Nghị định số 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ Sửa đổi, bổ sung một số điều của Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính Phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường.

* Tình hình về công tác lập báo cáo cấp Giấy phép môi trường

Nhà máy sản xuất găng tay đã được UBND tỉnh Thái Nguyên phê duyệt ĐTM theo Quyết định số 587/QĐ-UBND ngày 25/3/2022 của UBND tỉnh Thái Nguyên. Trong đó bao gồm các dây truyền sản xuất sản phẩm găng tay phòng sạch (sử dụng trong ngành y tế, ngành công nghiệp điện tử, ngành công nghiệp thực phẩm…) với công suất 90.000.000 sản phẩm/năm tương đương khoảng 650 tấn sản phẩm/năm trên diện tích đất 20.125 m2 tại lô CN 4, Khu công nghiệp Điềm Thuỵ, phường Hồng Tiến, thành phố Phổ Yên (nay là phường Phổ Yên, tỉnh Thái Nguyên). Đây là khu công nghiệp có diện tích 180ha tại xã Điềm Thụy, huyện Phú Bình và phường Hồng Tiến, thành phố Phổ Yên, tỉnh Thái Nguyên (nay là xã Điềm Thuỵ và phường Phổ Yên, tỉnh Thái Nguyên) đã được UBND tỉnh Thái Nguyên phê duyệt báo cáo đánh giá tác động môi trường tại Quyết định số 2824/QĐ-UBND ngày 21/11/2012.

Sau khi được UBND tỉnh Thái Nguyên phê duyệt ĐTM, Công ty Cổ phần Đầu tư Phát triển Công nghiệp ... đã triển khai thi công các hạng mục công trình, lắp đặt máy móc thiết bị dây chuyền sản xuất và đưa dự án vào vận hành. Theo quy định tại điểm a khoản 2 Điều 42 Luật Bảo vệ môi trường, Dự án thuộc đối tượng phải có giấy phép môi trường trước khi vận hành thử nghiệm công trình xử lý chất thải; thẩm quyền cấp giấy phép môi trường thuộc UBND cấp tỉnh. Tuy nhiên do Công ty chưa nắm rõ được hết các quy định của pháp luật về bảo vệ môi trường nên chưa làm thủ tục cấp giấy phép môi trường theo qui định và đơn vị đã bị xử phạt vi phạm hành chính về hành vi không có giấy phép môi trường tại Quyết định số 517/QĐ-XPHC ngày 08/9/2025 của Sở Nông nghiệp và Môi trường. Nhận rõ được vai trò, trách nhiệm này Công ty đã thực hiện lập báo cáo đề xuất cấp Giấy phép môi trường, trình UBND tỉnh Thái Nguyên, Sở Nông nghiệp và Môi trường tỉnh Thái Nguyên để thực hiện thẩm định theo quy định

1.3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

Nhà máy sản xuất găng tay đã được UBND tỉnh Thái Nguyên phê duyệt ĐTM theo Quyết định số 587/QĐ-UBND ngày 25/3/2022 của UBND tỉnh Thái Nguyên. Trong đó bao gồm các dây truyền sản xuất sản phẩm găng tay phòng sạch (sử dụng trong ngành y tế, ngành công nghiệp điện tử, ngành công nghiệp thực phẩm…) với công suất 90.000.000 sản phẩm/năm tương đương khoảng 650 tấn sản phẩm/năm.

Sau khi được UBND tỉnh Thái Nguyên phê duyệt ĐTM, Công ty Cổ phần Đầu tư Phát triển Công nghiệp đã triển khai thi công các hạng mục công trình, lắp đặt máy móc thiết bị và đi vào vận hành sản xuất. Theo quy định tại khoản 2, điều 39 của Luật bảo vệ môi trường số 72/2020/QH14 Nhà máy phải lập giấy phép môi trường và thực hiện vận hành thử nghiệm các công trình bảo vệ môi trường.

Từ các cơ sở nêu trên, phạm vi Báo cáo đề xuất Cấp giấy phép môi trường Nhà máy sản xuất găng tay được thực hiện theo các hạng mục như trong báo cáo ĐTM đã được phê duyệt theo Quyết định phê duyệt kết quả thẩm định báo cáo đánh giá tác động môi trường của dự án đầu tư xây dựng nhà máy sản xuất găng tay số 587/QĐ-UBND ngày 25/3/2022 của UBND tỉnh Thái Nguyên.

1.3.1.Công suất hoạt động của cơ sở

* Quy mô công suất tối đa của Nhà máy: 90.000.000 sản phẩm/năm tương đương khoảng 650 tấn sản phẩm/năm.

* Quy mô diện tích sử dụng đất của Nhà máy: 20.125m2, trong đó:

Bảng 1.1. Bảng tổng hợp các hạng mục công trình của nhà máy

|

STT |

Tên công trình |

Diện tích |

Chiều cao |

Số tầng |

|

I |

Các hạng mục công trình chính |

|||

|

1 |

Nhà điều hành |

380 |

15,05 |

3 |

|

2 |

Nhà xưởng chính |

2.017,78 |

15,62 |

1 |

|

3 |

Nhà xưởng phòng sạch |

1.019,2 |

12,26 |

2 |

|

4 |

Nhà ăn công nhân, nhà nghỉ |

270 |

12,8 |

3 |

|

5 |

Nhà bảo vệ (02 nhà) |

45 |

4,4 |

1 |

|

6 |

Nhà vệ sinh |

52 |

3,6 |

1 |

|

7 |

Kho cấp liệu bổ sung |

548,86 |

5,73 |

1 |

|

8 |

Nhà lò hơi |

169,2 |

12,15 |

1 |

|

9 |

Nhà lò dầu |

133,32 |

12,15 |

1 |

|

10 |

Kho vật liệu đốt lò |

286,38 |

6,15 |

1 |

|

II |

Các công trình phụ trợ |

|||

|

1 |

Nhà để xe máy |

152,4 |

3,9 |

1 |

|

2 |

Nhà để xe ô tô |

126 |

3,6 |

1 |

|

3 |

Bể nước ngầm và trạm bơm |

51,1 |

3,25 |

1 |

|

4 |

Khu xử lý nước thải |

386,8 |

5,73 |

1 |

|

5 |

Trạm biến áp |

19,8 |

|

1 |

|

6 |

Phòng điện |

27,65 |

3,6 |

1 |

|

7 |

Phòng clo |

54,84 |

5,3 |

1 |

|

8 |

Nhà chứa rứa |

20 |

5,3 |

1 |

*Tổng vốn đầu tư: 93.000.000.000 VNĐ (Bằng chữ: Chín mươi ba tỷ đồng).

1.3.2. Công nghệ sản xuất của cơ sở

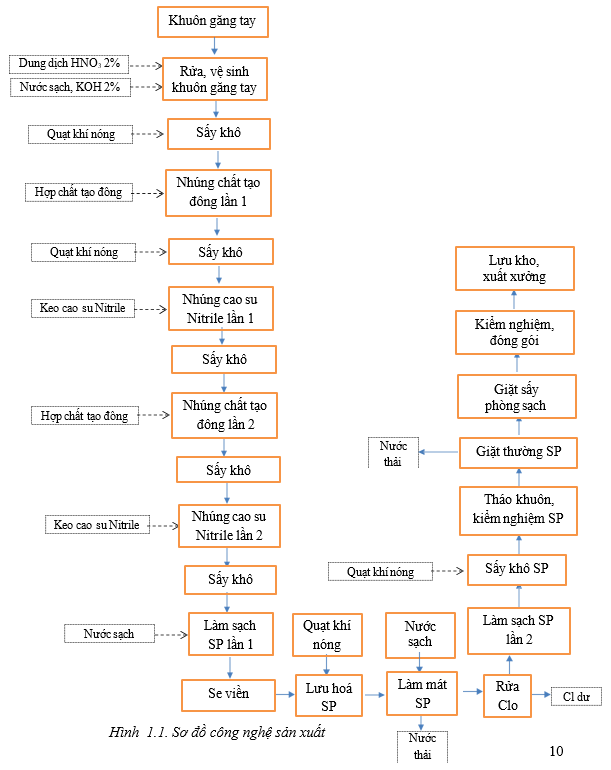

1.3.2.1. Quy trình sản xuất găng tay cao su

Thuyết minh:

Quy trình sản xuất bao gồm các bước cơ bản sau:

Khuôn găng tay > (1) Rửa, vệ sinh khuôn găng tay > (2) Sấy khô > (3) [Nhúng chất tạo đông lần 1 > Sấy khô > Nhúng cao su nitrile lần 1 > Sấy khô > Nhúng chất tạo đông lần 2 > Sấy khô > Nhúng cao su nitrile lần 2 > Sấy khô] > (4) Làm sạch sản phẩm lần 1 > (5) Se viền > (6) Lưu hóa sản phẩm > (7) Làm mát sản phẩm > (8) Rửa Clo (thụ động hóa)à (9) Trung hòa sản phẩm > (10) Làm sạch sản phẩm lần 2 > (11) Sấy khô sản phẩm > (12)Tháo khuôn, kiểm nghiệm sản phẩm > (13) Giặt thường sản phẩm >(14) Giặt sấy phòng sạch > (15) Kiểm nghiệm, đóng gói > (16) Lưu kho, xuất xưởng sản phẩm.

Các công đoạn sản xuất mô tả chi tiết như sau :

(1) Rửa, vệ sinh khuôn găng tay: Quá trình rửa, vệ sinh khuôn găng tay đi qua các bể rửa theo quy trình hoàn toàn tự động và liên tục.

+ Rửa axit: Khuôn găng tay theo dây chuyền đưa đến bể rửa axit kích thước 3m x 1,6m x 0,5m có dung tích 2,4m3. Trong bể chứa axit HNO3 nồng độ 2% được bơm bằng bơm áp lực. Lượng axit tiêu hao từ quá trình rửa được cấp bổ sung từ bồn chứa axit loãng trung bình 10% dung tích bể.

Mỗi dây chuyền bố trí 02 bể rửa axit, bơm theo định mức 2m3/bể để tránh chảy tràn khi nhúng khuôn. Định kỳ cuối ca 3 làm việc, thay nước bể rửa axit. Lượng dung dịch axit HNO3 2% xả thải khoảng 4m3/ngày được thu gom bằng đường ống PVC Φ100 tách riêng với hệ thống thu nước rửa kiềm đặt dọc theo rãnh kỹ thuật về hố gom trước khi chảy vào trạm xử lý nước thải tập trung.

+ Rửa nước lần 1: Sau khi rửa axit, khuôn găng tay đi vào bể rửa nước để loại bỏ axit dư đọng trên khuôn. Sử dụng nước từ hệ thống cấp nước máy cho bể rửa nước. Lắp đặt 01 bể rửa nước lần 1 dung tích 2,4m3, bơm nước theo định mức 2m3 để tránh chảy tràn khi nhúng khuôn. Định kỳ cuối ca 3 làm việc, thay nước bể rửa. Lượng nước rửa xả ra khoảng 2m3/ngày được thu gom bằng đường ống PVC Φ100 thu gom nước rửa và dung dịch kiềm đặt dọc theo rãnh kỹ thuật về hố gom trước khi chảy vào trạm xử lý nước thải tập trung.

+ Rửa kiềm: Sau khi qua bể rửa, khuôn găng tay được đưa vào bể rửa kiềm kích thước 3m x 1,6m x 0,5m có dung tích 2,4m3. Trong bể chứa dung dịch KOH nồng độ 2% được bơm bằng bơm áp lực. Lượng dung dịch kiềm tiêu hao từ quá trình rửa được cấp bổ sung từ bồn chứa dung dịch trung bình 10% dung tích bể.

Mỗi dây chuyền bố trí 02 bể rửa dung dịch kiềm, bơm theo định mức 2m3/bể để tránh chảy tràn khi nhúng khuôn. Định kỳ cuối ca 3 làm việc, thay nước bể rửa dung dịch kiềm. Lượng dung dịch KOH 2% xả thải khoảng 4m3/ngày được thu gom bằng đường ống PVC Φ100 chung với hệ thống thu nước rửa khuôn đặt dọc theo rãnh kỹ thuật về hố gom trước khi chảy vào trạm xử lý nước thải tập trung.

+ Cọ rửa: Sau khi qua bể rửa kiềm, găng tay được đưa vào bể cọ rửa cơ học. Tại bể này khuôn được chà rửa sạch các cặn bẩn. Nước được phun vào các khuôn găng tay bằng bơm áp lực trong quá trình cọ rửa nhằm đảm bảo loại bỏ sạch các cặn bẩn, lượng nước sử dụng ước tính khoảng 4m3/ngày.

+ Rửa nước lần 2: Sau khi cọ rửa, khuôn găng tay đi vào bể rửa nước để loại bỏ các cặn bẩn và dung dịch kiềm dư đọng trên khuôn. Sử dụng nước từ hệ thống cấp nước máy cho bể rửa nước. Lắp đặt 02 bể rửa nước lần 2 dung tích 2,4m3, bơm nước theo định mức 2m3 để tránh chảy tràn khi nhúng khuôn. Định kỳ cuối ca 3 làm việc, thay nước bể rửa. Lượng nước tiêu hao từ quá trình rửa được cấp bổ sung từ bồn chứa nước sạch trung bình 10% dung tích bể.

Lượng nước rửa xả ra khoảng 4m3/ngày được thu gom bằng đường ống PVC Φ100 thu gom nước rửa và dung dịch kiềm đặt dọc theo rãnh kỹ thuật về hố gom trước khi chảy vào trạm xử lý nước thải tập trung.

(2) Sấy khô: Khuôn găng tay sau khi qua công đoạn rửa, vệ sinh được sấy khô trong phòng sấy riêng, thiết kế kín, không khí trong hệ thống sấy được gia nhiệt gián tiếp bằng hệ thống ống dẫn dầu cấp từ lò dầu tải nhiệt, không khí sau khi qua bộ trao đổi nhiệt của buồng sấy làm tăng nhiệt độ buồng sấy và được hút cưỡng bức bằng hệ thống quạt hút công suất 3.300 m3/h và thổi ra ngoài nhà xưởng qua ống thông gió.

(3) Nhúng chất tạo đông, nhúng cao su nitrile: Khuôn găng tay sau khi sấy khô được đưa đến Bể nhúng tạo đông lần 1à Sấy khô à Bể nhúng cao su nitrile lần 1 à Sấy khôà Bể nhúng chất tạo đông lần 2 à Sấy khô à Bể nhúng cao su nitrile lần 2 à Sấy khô. Dung dịch tạo đông được pha chế từ Ca(NO3)2 99% cùng các phụ gia, bể nhúng cao su được phối trộn cao su nitril 45% cùng hỗn hợp chất độn, các quy trình sấy có nguyên lý tương tự như trên.

- Nhúng chất tạo đông lần 1: Khuôn găng tay sau khi sấy khô đưa đến bể nhúng chất tạo đông có kích thước 8m x 1,6m x 0,5m dung tích bể 6,4m3. Bể nhúng chất tạo đông được thiết kế 02 lớp, bổ sung lớp vỏ ngoài để thu gom chất tạo đông trong trường hợp chảy tràn. Định mức bơm 6m3 chất tạo đông vào bể nhúng để tránh chảy tràn khi nhúng khuôn. Chất tạo đông chảy tràn được thu gom bằng đường ống PVC Φ40 đặt dọc theo rãnh kỹ thuật về hố gom trước khi chảy vào trạm xử lý nước thải.

- Khuôn găng tay sau khi được nhúng chất tạo đông được sấy khô trước khi đến công đoạn nhúng cao su nitrile lần 1. Nguyên lý buồng sấy khô tương tự như trên.

* Nhúng cao su nitrile lần 1: Khuôn găng tay sau khi nhúng chất tạo đông và sấy khô được đưa vào bể nhúng cao su nitrile để dán keo lần một. Bể nhúng bao gồm nitrile 45% đã được phối trộn cùng các chất độn tại bồn chứa và bơm vào bể nhúng cao su theo tình hình tiêu hao.

*Nhúng chất tạo đông lần 2 và nhúng cao su nitrile lần 2:

- Sau khi khuôn găng tay nhúng cao su nitrile lần 1 được đưa qua buồng sấy khô với nhiệt độ 110° ÷ 120, thời gian sấy 4 -5 phút với buồng sấy có nguyên lý tương tự như trên.

(4) Bể làm sạch sản phẩm lần 1: Khuôn găng tay sau khi sấy khô đưa sang bể chứa nước làm sạch nhằm loại bỏ các tạp chất có thể gây dị ứng, viêm da còn bám dính trên sản phẩm. Mỗi dây chuyền bố trí chuỗi 6 bể làm sạch các tạp chất còn bám dính trên sản phẩm.

+ Các bể chứa nước làm mát kích thước 5,8m x 1,6m x 0,5m có dung tích 4,6m3/bể. Định mức bơm 4,2m3 nước sạch cho mỗi bể nhằm hạn chế chảy tràn khi nhúng khuôn. Định kỳ cuối ca 3 làm việc, thay nước các bể làm sạch. Lượng nước rửa xả ra khoảng 4,2 * 6 = 25,2m3/ngày/dây chuyền được thu gom bằng đường ống PVC Φ50 thu gom nước rửa và dung dịch kiềm đặt dọc theo rãnh kỹ thuật về hố gom trước khi chảy vào trạm xử lý nước thải tập trung.

(6) Se viền: Khuôn găng tay sau khi làm sạch được sấy khô trước khi chuyển sang công đoạn se viền bằng máy se viền tự động. Tại thiết bị này, găng tay được xử lý cuộn mép viền trên dây chuyền sản xuất tự động để tạo viền cho sản phẩm, thuận tiện cho việc tách sản phẩm ra khỏi khuôn sứ cũng như trong quá trình sử dụng.

(7) Lưu hóa sản phẩm: Sau khi se viền, găng tay được đưa vào thùng lưu hóa, dùng lưu huỳnh (pha sẵn trong hỗn hợp chất độn và nitrile từ giai đoạn pha liệu) làm dung dịch lưu hóa. Nguyên lý lưu hóa để chuỗi kép lưu huỳnh và butadiene không bão hòa hình thành chuỗi liên kết cộng hóa trị, hình thành kết cấu mang liên kết chéo.

+ Quá trình lưu hóa được gia nhiệt gián tiếp thông qua hệ thống hơi từ lò dầu tải nhiệt và bộ phận điều khiển tự động để đảm bảo nhiệt độ lưu hóa là 110° ÷ 120°, thời gian lưu hóa là 25 ÷ 30 phút nhằm đảm bảo tính năng sản phẩm.

(8) Làm mát sản phẩm: Sản phẩm đến thời điểm này đã được hình thành, sau khi se viền và lưu hóa, sản phẩm theo dây chuyền đưa qua 02 bể bước làm mát nhằm giảm nhiệt độ sản phẩm, khuôn găng tay trước khi đưa vào công đoạn rửa Clo (thụ động hóa) tránh làm bay hơi Clo.

+ Các bể chứa nước làm mát kích thước 5,8m x 1,6m x 0,5m có dung tích 4,6m3/bể. Định mức bơm 4,2m3 nước làm mát cho mỗi bể nhằm hạn chế chảy tràn khi nhúng khuôn. Định kỳ cuối ca 3 làm việc, thay nước các bể trung hòa. Lượng nước rửa xả ra khoảng 4,2 * 2 = 8,4m3/ngày/dây chuyền được thu gom bằng đường ống PVC Φ50 thu gom nước rửa và dung dịch kiềm đặt dọc theo rãnh kỹ thuật về hố gom trước khi chảy vào trạm xử lý nước thải tập trung.

(9) Rửa Clo (thụ động hóa): Sau khi được giảm nhiệt độ, sản phẩm đưa vào công đoạn rửa bằng dung dịch Clo (Cl2) 10%) pha sẵn, bổ sung liên tục vào bể rửa theo tình hình tiêu hao thực tế bằng đường ống PVCø100 để xử lý. Độ tan của khí Clo trong quá trình rửa Clo sẽ thấp dần theo sự tăng lên của nhiệt độ, nên bên trên bể rửa Clo bố trí chụp hút khí, dùng quạt hút cưỡng bức khí Clo đưa về tháp hấp thụ của hệ thống xử lý khí thải Clo. Sử dụng hóa chất NaOH hấp thụ khí Clo dư. Đảm bảo khí thải đạt quy chuẩn trước khi thải ra môi trường.

+ Các bể chứa dung dịch Clo 10% kích thước 11 m x 1,6m x 0,5m có dung tích 8,8 m3/bể. Định mức bơm 8m3 dung dịch Clo 10% cho mỗi bể nhằm hạn chế chảy tràn khi nhúng khuôn. Định kỳ cuối ca 3 làm việc, thay nước các bể trung hòa. Lượng nước rửa xả ra khoảng 8m3/ngày/dây chuyền được thu gom bằng đường ống PVC Φ100 thu gom nước rửa và dung dịch kiềm đặt dọc theo rãnh kỹ thuật về hố gom trước khi chảy vào trạm xử lý nước thải tập trung.

(10) Bể làm sạch sản phẩm lần 2: Khuôn găng tay sau khi rửa trung hòa đi vào bể chứa nước sạch, nhằm loại bỏ các tạp chất có thể gây dị ứng, viêm da bám dính còn bám dính trên sản phẩm. Mỗi dây chuyền bố trí chuỗi 3 bể làm sạch các tạp chất còn bám dính trên sản phẩm.

+ Các bể chứa nước kích thước 5,8m x 1,6m x 0,5m có dung tích 4,6m3/bể. Định mức bơm 4,2m3 nước sạch cho mỗi bể nhằm hạn chế chảy tràn khi nhúng khuôn. Định kỳ cuối ca 3 làm việc, thay nước các bể làm sạch. Lượng nước rửa xả ra khoảng 4,2 * 3 = 12,6m3/ngày/dây chuyền được thu gom bằng đường ống PVC Φ50 thu gom nước rửa và dung dịch kiềm đặt dọc theo rãnh kỹ thuật về hố gom trước khi chảy vào trạm xử lý nước thải tập trung.

(11) Sấy khô: Khuôn găng tay sau khi qua bể trung hòa được qua buồng sấy nhằm loại bỏ hơi nước bám trên bề mặt sản phẩm. Quy trình sấy khô sản phẩm trong buồng sấy kín sử dụng quạt cưỡng bức đã được trình bày tương tự như trên.

(12) Tháo khuôn, kiểm nghiệm sản phẩm: Sau quá trình sấy khô, găng tay được tháo khỏi khuôn bằng máy tự động, đồng thời kiểm tra sản phẩm bằng bằng cảm quan. Kiểm tra ngẫu nhiên các sản phẩm bằng nước hoặc khí để loại bỏ các sản phẩm không đạt tiêu chuẩn. Các sản phẩm này đưa vào kho phế phẩm. Tỷ lệ lỗi hỏng của sản phẩm khoảng 1%. Sản phẩm đạt quy chuẩn được tiếp tục đưa đi giặt sấy trước khi đóng gói.

(13) Giặt thường sản phẩm: Giặt sấy bằng nước thường, sử dụng các loại hóa chất giặt sấy thông dụng nhằm loại bỏ hết các axit còn bám dính trên sản phẩm găng tay.

(14) Giặt sấy phòng sạch: Sau khi giặt sấy thường, sản phẩm được đưa vào phòng sạch, giặt bằng nước sách cấp từ hệ thống lọc Ro-DI. Sử dụng một số loại hóa chất có tính tẩy rửa mạnh như Javen 10%,…nhằm khử mùi, khử trùng sản phẩm trước khi chuyển sang công đoạn đóng gói trong phòng sạch.

- Lưu lượng nước sử dụng cho công đoạn giặt sấy sản phẩm như sau:

+ Công đoạn giặt thường:32m3/ngày đêm.

+ Công đoạn giặt vắt trong phòng sạch: 96m3/ngày đêm (Sử dụng nước sạch đã qua hệ thống lọc RO)

(15) Đóng gói sản phẩm: Sản phẩm được công nhân đóng gói thủ công kết hợp máy móc trong phòng sạch. công nhân đóng thùng sản phẩm và chuyển nhập kho.

(Nguồn: Thuyết minh công nghệ dự án)

1.3. Sản phẩm của cơ sở

Sản xuất găng tay phòng sạch (sử dụng trong ngành y tế, ngành công nghiệp điện tử, ngành công nghiệp thực phẩm....) công suất 90.000.000 chiếc/năm tương đương khoảng 650 tấn sản phẩm/năm.

1.4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

a.Nguyên vật liệu phục vụ sản xuất

Nguyên liệu chính là cao su Nitrile Butadiene Rubber (NBR) 45% khoảng 1.836tấn

Nguyên vật liệu phục vụ cho hoạt động của toàn Nhà máy chủ yếu được nhập khẩu. Toàn bộ nguyên vật liệu sẽ được đóng thùng, kiện kín theo đặc thù nguyên liệu, nguyên liệu vận chuyển đến kho bằng các xe tải với tải trọng 30tấn. Hoạt động của dự án không sử dụng bất kỳ loại hóa chất nào nằm trong danh mục cấm. Với công suất sản xuất của nhà máy là: 90.000.000 chiếc/năm thì nhu cầu nguyên vật liệu đầu vào của nhà máy như sau:

b.Nhiên liệu phục vụ sản xuất

* Nhu cầu sử dụng biomass: Nhà máy sử dụng biomass cho sản xuất như sau:

- Biomass cho lò dầu:

Nhà máy sử dụng biomass là dạng mùn cưa, dăm bào định mức tiêu hao nhiên liệu mùn cưa lò dầu 560kg/1.000.000kcal, với nhiệt trị khô toàn phần 4.300kcal/kg ó nhiệt trị thấp 2.350kcal/kg, tổng ẩm ≤ 40%. (Theo định mức tiêu hao biomass do nhà sản xuất cung cấp). Nhiệt lượng cần thiết để cấp cho lò dầu tải nhiệt 4.000.000kcal/giờ (Thuyết minh công nghệ dự án). Tương đương lượng mùn cưa, dăm bào cần dùng cho lò là: 2,24 tấn/h = 53,76tấn/ngày.

- Biomass cho lò hơi:

Định mức sử dụng 190kg/tấn hơi (định mức tiêu hao biomass do nhà sản xuất cung cấp), nhà máy sử dụng lò hơi tầng sôi công suất 5 tấn/h, lượng biomass cần thiết là 950kg/h tương đương 22,8tấn/ngày

c/ Hóa chất phục vụ sản xuất

Do đặc trưng công nghệ sản xuất của nhà máy nên sử dụng nhiều loại hóa chất trong các công đoạn. Các hóa chất đều được ký hợp đồng cung cấp ổn định với các đơn vị có đủ năng lực và tính pháp lý, được thống kê trong bảng dưới đây:

Bảng 1.2. Nhu cầu hóa chất phục vụ sản xuất

|

TT |

Tên hóa chất sử dụng |

Thành phần/ Công thức hóa học |

Đơn vị |

Khối lượng TB (năm) |

Nguồn gốc |

Công đoạn sử dụng |

|

I |

Các chất tạo hỗn hợp phối độn cho cao su |

|||||

|

1. |

ZnO 60% |

ZnO |

Tấn |

18,3 |

Việt Nam |

|

|

2. |

TiO2 70% |

TiO |

Tấn |

43,8 |

Việt Nam |

|

|

3. |

S 60% |

S |

Tấn |

12,6 |

Malaysia; |

|

|

4. |

Dung dịch |

NH3 |

Tấn |

15 |

Malaysia; |

|

|

NH3 25% |

|

|||||

|

5. |

Kẽm Bis |

((C2H5)2NCS2 |

Tấn |

3,6 |

Hồng |

|

|

50% |

)2ZN |

Kông |

|

|||

|

6. |

Kẽm |

C18H36N2S4Z |

Tấn |

3,6 |

Hồng |

|

|

Dibuty |

n |

Kông |

|

|||

|

7. |

Dung dịch chống oxy hoá |

AO-50 |

Tấn |

10,2 |

Malaisia |

Tạo hỗn hợp phối độn cho cao su |

|

8. |

Parafil |

Cn.H |

Tấn |

16,2 |

Malaisia |

|

|

|

Dung môi |

|

|

|

|

|

|

9. |

phân tán Ethyl |

CH3COOC2H 5 |

Tấn |

6 |

Malaisia |

|

|

|

Acetate |

|

|

|

|

|

|

|

Chất hoạt |

|

|

|

|

|

|

10. |

động bề mặt Natri alkybenzen |

CH3(CH2)11. C6H4SO3Na |

Tấn |

19,2 |

Malaisia |

|

|

|

sulfonate |

|

|

|

|

|

|

II |

Các chất phục vụ rửa, vệ sinh khuôn, găng tay gồm: |

|||||

|

11. |

KOH 90% |

KOH |

Tấn |

11,1 |

Việt Nam |

Bồn rửa kiềm |

|

12. |

HNO3 65% |

HNO3 |

Tấn |

60 |

Việt Nam |

Bồn rửa axit |

|

III |

Chất lưu hóa cao su |

|||||

|

13. |

Dung dịch Clo 10% |

Cl |

Tấn |

600 |

Việt Nam |

Lưu hoá cao su |

|

IV |

Hỗn hợp chất tạo đông |

|||||

|

14. |

Ca(NO3)2 |

Ca(NO3)2 |

Tấn |

240 |

Việt Nam |

Hỗn hợp chất tạo đông |

|

15. |

Phụ gia chống dính |

Ca(C17H35CO O)2 |

Tấn |

46,8 |

Malaisia |

|

|

16. |

Phụ gia thấm ướt MaxAdd WT300 |

Alcohol Ethoxylate |

Tấn |

3 |

Malaisia |

|

|

V |

Các chất tẩy phục vụ giặt sấy |

|||||

|

17. |

Chất tăng cường hoạt tính bề mặt |

CLAX 100 OB 2AL1 |

Tấn |

1,08 |

Việt Nam |

Giặt sấy |

|

18. |

Hóa chất Clorine lỏng |

CLAX HyPo |

Tấn |

1,08 |

Việt Nam |

Giặt sấy |

|

19. |

Chất tăng cường hoạt tính kiềm |

CLAX Build Lite |

Tấn |

1,08 |

Việt Nam |

Giặt sấy |

|

20. |

Hóa chất Clax Deo Soft |

Clax Deo Soft |

Tấn |

1,08 |

Việt Nam |

Giặt sấy |

|

21. |

Chất trung hòa kiềm |

Divosan Active |

Lít |

1,08 |

Việt Nam |

Giặt sấy |

|

22. |

Na2S2O3 |

Na2S2O3 |

Tấn |

14,4 |

Việt Nam |

Giặt sấy |

|

23. |

Javen 10% |

NaOCl |

Tấn |

180 |

Việt Nam |

Giặt sấy |

|

Tổng |

199,8 |

|

|

|||

|

VI |

Hóa chất sử dụng trong xử lý khí thải, nước thải |

|||||

|

24. |

PAA |

Polimer - anion |

Tấn |

2,05 |

Việt Nam |

Xử lý nước thải |

|

25. |

FeCl3 |

FeCl3 |

Tấn |

10,8 |

Việt Nam |

Xử lý nước thải |

|

26. |

NaHCO3 |

NaHCO3 |

Tấn |

4,8 |

Việt Nam |

Xử lý nước thải |

|

27. |

Hoá chất khử trùng |

NaOCl |

Tấn |

13,2 |

Việt Nam |

Xử lý nước thải |

|

28. |

Rỉ mật |

- |

Tấn |

10,8 |

Việt Nam |

Xử lý nước thải |

|

29. |

Natri hiđroxit |

NaOH |

Tấn |

134,8 |

Việt Nam |

Xử lý khí thải và nước thải |

|

VII |

Các nguyên liệu khác |

|||||

|

32. |

Bao bì giấy |

|

Chiếc |

300.000 |

|

|

|

33. |

Dây đai |

|

m |

4.500 |

|

|

|

34. |

Túi Nilon |

|

Chiếc |

4.500.000 .000 |

|

|

Nội dung thay đổi so với ĐTM:

Theo báo cáo ĐTM đã được phê duyệt nhà máy sử dụng dung dịch Clo 10% và NH3 5% công đoạn làm sạch sản phẩm. Tuy nhiên theo thực tế nhà máy chỉ sử dụng dung dịch Clo 10% trong công đoạn làm sạch sản phẩm mà không sử dụng dung dịch NH3 5% Như đã đề xuất trong báo cáo ĐTM đã được phê duyệt do qua quá trình sản xuất thử, Công ty nhận thấy sản phẩm sau khi qua công đoạn rửa dung dịch Clo (10%) không phát sinh các chất có thể gây dị ứng, dung dịch axit bám trên găng tay. Do đó đã không sử dụng dung dịch NH3 để rửa trung hòa mà sản phẩm sẽ được đi vào bể chứa nước sạch nhằm loại bỏ các chất có thể gây dị ứng, viêm da bám dính còn sót lại trên găng tay.

* Trong quá trình vận hành sản xuất, các hoá chất được nhập lưu kho và đưa vào quy trình chuẩn bị liệu, bao gồm:

+ Pha chế hoá chất phục vụ công tác rửa, làm sạch khuôn găng tay (dung dịch HNO3 2%; Dung dịch KOH 2%)

+ Pha chế dung dịch chất tạo đông (Ca(NO3)2; Canxi stearate Ca(C17H35COO)2; Phụ gia Alcohol Ethoxylate MaxAdd WT300).

+ Pha chế hỗn hợp cao su Nitrile bao gồm cao su Nitrile 45% và các chất phối độn (ZnO; TiO2; S; NH3; Kẽm Bis 50; Kẽm dibuty; Dung dịch chống oxy hoá AO-50; Parafil; Dung môi phân tán Ethyl Acetate; Chất hoạt động bề mặt Natri alkybenzen sulfonate).

+ Pha chế dung dịch làm sạch sản phẩm trên dây chuyền sản xuất. Công ty không thực hiện pha chế dung dịch hóa chất Clo 10% tại nhà máy; Dung dịch Clo 10% được mua từ các nhà cung cấp trong và ngoài nước để sử dụng.

Mô tả nguyên lý và quy trình pha chế từng loại hoá chất phục vụ sản xuất găng tay bao gồm:

a/ Pha axit nitric HNO3 2%

|

|

Nước thải: không |

||

|

|

|

||

|

Thùng pha Axit dung tích 6 m3 |

Khí thải: không |

||

|

Dung dịch HNO3 (2%) 1 tấn |

Chất thải rắn: không Sự cố: rò rỉ, tràn đổ |

||

|

|

|||

|

|

|

||

Hình 1.2. Sơ đồ nguyên lý công đoạn pha 1 tấn axit HNO3 2%

Định mức sử dụng được tính toán cho 1 tấn dung dịch loãng HNO3 2% bao gồm: khoảng 0,029tấn HNO3 65% và nước tinh khiết 0,971tấn.

Quy trình thực hiện:

- Axit HNO3 65% nhập về được chứa trong 02 bồn chứa axit dung tích 6m3/bồn bằng thép không gỉ, đậy nắp kín tại vị trí pha chế nằm bên ngoài nhà xưởng sản xuất.

- Bơm định lượng axit bằng đường ống thép không gỉ sang bồn pha dung tích 6m3 cùng nước tinh khiết với định lượng theo tính toán để thu được dung dịch axit HNO3 loãng nồng độ khoảng 2%.

- Dung dịch axit HNO3 loãng sau pha được lưu chứa trong bồn chứa dung tích 6m3 và bơm đến bể rửa axit của dây chuyền sản xuất găng tay bằng đường ống PVC.

+ Chất thải phát sinh: Bao bì, thùng chứa axit; hơi axit.

|

|

Nước thải: không Khí thải: không Chất thải rắn: không Sự cố: rò rỉ, tràn đổ |

|

|

Thùng pha dung dịch kiềm dung tích 6m3 Dung dịch KOH (2%) 1 tấn |

|

|

|

|

||

|

|

||

Hình 1.3. Sơ đồ nguyên lý công đoạn pha 1 tấn dung dịch KOH 2%

Định mức sử dụng được tính toán cho 1tấn dung dịch kiêm loãng KOH 2% bao gồm: khoảng 0,022tấn KOH 90% và nước tinh khiết 0,978tấn.

Quy trình thực hiện:

- KOH 90% dạng tinh thể nhập về được chứa trong kho chứa hóa chất, khi sử dụng được công nhân vận chuyển bằng xe nâng theo tỉ lệ định mức đến bồn chứa kiềm dung tích 6m3/bồn bằng thép không gỉ, đậy nắp kín tại vị trí pha chế nằm bên ngoài nhà xưởng sản xuất, có thiết kế mái che.

- Bơm định lượng kiềm bằng đường ống thép không gỉ sang bồn pha dung tích 6m3 cùng nước tinh khiết với định lượng theo tính toán để thu được dung dịch kiềm loãng nồng độ khoảng 2%.

- Dung dịch kiềm loãng sau pha được lưu chứa trong bồn chứa dung tích 6m3 và bơm đến bể rửa kiềm của dây chuyền sản xuất găng tay bằng đường ống PVC.

+ Chất thải phát sinh: Bao bì, thùng chứa axit; hơi axit.

c/ Pha chế dung dịch tạo đông

|

|

Nước thải: không |

||

|

Khí thải: không |

|||

|

|

|

||

|

Định lượng hoá chất Ca(NO3)2 99%: 0,099tấn Ca(C17H35COO)2: 0,04tấn MaxAdd WT300: 0,001tấn |

Chất thải rắn: bao bì các loại hoá chất Sự cố: rò rỉ, tràn đổ |

||

|

|

|||

|

|

|||

|

|

Nước thải: không Khí thải: không Chất thải rắn: không |

||

|

Bồn pha dung dịch tạo đông (nắp kín có cánh khuấy) 1 tấn |

|

||

|

|

|||

|

|

Sự cố: rò rỉ, tràn đổ |

||

|

|

|||

Hình 1.4. Sơ đồ nguyên lý công đoạn pha chế 1 tấn dung dịch tạo đông

Dung dịch tạo đông được pha chế từ muối dạng rắn Ca(NO3)2 nồng độ 99% cùng với các chất phụ gia khác như phụ gia chống dính muối Canxi stearate và phụ gia thấm ướt Alcohol Ethoxylate (MaxAdd WT300) với định mức cho 1 tấn dung dịch tạo đông gồm:

+ 0,29tấn muối Ca(NO3)2 99% dạng tinh thể.

+ 0,04tấn muối Canxi stearated dạng tinh thể

+ 0,001tấn dung dịch phụ gia.

Quy trình thực hiện:

- Ca(NO3)2 dạng rắn và các loại phụ gia được chứa trong các téc, bình kín và bao chuyên dựng đựng hoá chất được định lượng từ kho phụ liệu và vận chuyển đến dây chuyền pha trộn bằng xe nâng.

- Ca(NO3)2 được cân định lượng trước khi đưa vào bồn pha trộn theo tỉ lệ định sẵn, sau đó cho các loại hoá chất phụ gia vào bồn chứa theo định mức đã được định sẵn. Nước từ hệ thống cấp nước tinh khiết bơm vào bồn pha dung dịch bằng đồng hồ nước với lượng nước vừa đủ để pha chế dung dịch theo nhu cầu sử dụng.

- Dung dịch sau pha chế được bơm vào bể nhúng chất tạo đông trên dây chuyền sản xuất bằng bơm và đường ống thép không gỉ với hệ điều khiển bằng bơm tự động.

d/ Pha chế hỗn hợp chất độn

Hoá chất sử dụng pha chế hỗn hợp chất độn bao gồm các loại hoá chất dạng rắn được pha chế cùng các hoá chất dạng lỏng trong dung môi phân tán có thành phần chính và tỉ lệ bao gồm: ZnO 12%; TiO2 30%; S 9%; NH3 11%; Kẽm Bis 50 ~4%; Kẽm dibuty ~4%; Dung dịch chống oxy hoá AO-50~5%; Parafil 9%; Dung môi phân tán Ethyl Acetate 3%; Chất hoạt động bề mặt Natri alkybenzen sulfonate 13%.

Hình 1.5. Sơ đồ nguyên lý pha chế hỗn hợp phối độn

Quy trình thực hiện:

- Các loại hoá chất pha chế dung dịch phối độn được nhập về kho chứa, khi pha chế các hoá chất được cân định lượng theo tỉ lệ và vận chuyển bằng xe nâng đến bồn pha chế hoá chất phối độn 1m3. Nguyên liệu đưa vào bồn theo thứ tự dung dịch, nguyên liệu ướt, bột, sau khi đổ liệu xong đóng cửa liệu và trộn đều bằng cánh khuấy.

- Sau khi trộn đều hỗn hợp phối độn được bơm sang bồn chứa hoá chất phối độn để pha chế cùng hỗn hợp cao su nitrile để đưa vào sản xuất.

+ Chất thải phát sinh: Vỏ bao bì, thùng chứa hoá chất; hơi hoá chất;...

e/ Pha hỗn hợp cao su nitrile

- Cao su nitrile dùng để sản xuất găng tay được pha chế từ cao su nitrile (NBR) 45% trong nước được mua từ nhà cung cấp Malaisia, vận chuyển đến nhà máy bằng xe téc chuyên dụng, bơm chứa trong 02 bồn chứa dung tích 48m3. Cao su nitrile pha cùng hỗn hợp chất độn tại 04 bồn dung tích 16m3 làm bằng thép không rỉ, nắp đậy kín, có lắp các cánh khuấy. Sử dụng bơm định lượng bằng đường ống kín bằng thép không rỉ.

- Tỷ lệ phối trộn trong 01 tấn hỗn hợp cao su nitrile bao gồm:

+ Hỗn hợp chất phối độn: ~0,07 tấn (7%)

+ Cao su nitrile 45% pha sẵn trong nước ~0,930tấn (93%) (gồm cao su nitrile: 0,418tấn và nước tinh khiết 0, 512tấn).

Hình 1.6. Sơ đồ nguyên lý mô tả quy trình pha chế hỗn hợp nitrile

+ Quy trình công đoạn này được pha chế hoàn toàn trong các bồn kín có nắp đậy. Sử dụng bơm định lượng và đường ống chuyên dụng, vì vậy không phát sinh nước thải, khí thải ra môi trường.

d. Nhu cầu sử dụng điện

Nhu cầu sử dụng điện của dự án khoảng 1.110.000kWh/tháng phục vụ cho thắp sáng trong và ngoài nhà máy, làm việc khu văn phòng và hoạt động sản xuất của dự án. Nguồn cung cấp điện dự án là nguồn trung thế 22kV của Khu công nghiệp.

Để ổn định điện cho hoạt động của dự án đã xây mới 02 TBA 22/0,4kV-250kVA cho toàn bộ công trình. Trong trường hợp mạng lưới điện có sự cố, Công ty sử dụng 01 máy phát điện dự phòng chạy bằng động cơ Diesel với công suất máy là 110kVA để cấp điện liên tục cho các phụ tải quan trọng trong nhà làm việc.

- Nguồn cấp: Lấy từ đường dây 22kV của Khu công nghiệp Điềm Thụy

e. Nhu cầu sử dụng nước

Nhu cầu sử dụng nước của dự án chủ yếu: Phục vụ cho sinh hoạt của cán bộ công nhân viên làm việc trong nhà máy và phục vụ cho quá trình sản xuất của nhà máy, nước chữa cháy, nước tưới cây rửa đường. Tổng nhu cầu sử dụng nước của dự án như sau:

* Nước cấp cho sinh hoạt:

Tổng số cán bộ công nhân viên làm việc tại nhà máy là 125 người, trong đó khối văn phòng là 20 người, khối sản xuất 105 người.

Nhu cầu sử dụng nước: Theo tiêu chuẩn cấp nước TCVN 4513:1988 và TCXDVN 33:2006 nhu cầu sử dụng nước như sau:

+ Tiêu chuẩn nước sinh hoạt khối văn phòng: Qshvp = 15l/ng.ngđ;

+ Tiêu chuẩn nước sinh hoạt khối sản xuất: Qshsx = 45l/ng.ngđ;

+ Tiêu chuẩn nước nhà ăn: Qăn = 25l/ng.ngđ; (công nhân ăn 2 bữa/ca). Lượng nước sử dụng cho sinh hoạt của nhà máy: Q = Qshvp + Qshsx + Qăn = (20*15/1000) + (105*45/1000) + (125*25*2/1000) = 11,3m3/ngày.

Nhu cầu sử dụng nước cấp cho sinh hoạt của cán bộ, công nhân trong giai đoạn đưa dự án đi vào hoạt động khoảng 11,3m3/ngđ.

>>> XEM THÊM: Hồ sơ xin giấy phép bảo vệ môi trường khi triển khai dự án

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất cấp GPMT nhà máy sản xuất sản xuất đồ trang sức mỹ nghệ

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất bao bì nhựa

- › Đề xuất cấp giấy phép môi trường nhà máy sản xuất đồ hộp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất gọng kính

- › Báo cáo đề xuất cấp giấy phép môi trường khu nhà ở xã hội

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dệt may

Gửi bình luận của bạn