Báo cáo đề xuất cấp giấy phép môi trường của cơ sở Sản xuất kinh doanh thực phẩm

Báo cáo đề xuất cấp giấy phép môi trường của cơ sở Sản xuất kinh doanh thực phẩm. Nước mắm: 96 triệu lít/năm, chai Pét: 20 triệu/năm, nước tương: 20 triệu lít/năm, tương ớt: 3.000 tấn/năm, hạt nêm, bột canh: 10.000 tấn/năm, mỳ gói: 400 triệu gói/năm....

Ngày đăng: 20-06-2024

734 lượt xem

1. Tên chủ cơ sở: Công ty Cổ phần.......

- Địa chỉ văn phòng: .........., phường Thảo Điền, thành phố Thủ Đức, thành phố Hồ Chí Minh, Việt Nam.

- Người đại diện theo pháp luật: ....... Chức vụ: Chủ tịch hội đồng quản trị (Người đại diện được ủy quyền: ...... – Chức vụ: Giám đốc Nhà máy).

- Điện thoại: .... Fax: ......

- Giấy chứng nhận đăng ký doanh nghiệp Công ty cổ phần......... do Phòng đăng ký kinh doanh thuộc Sở Kế hoạch và Đầu tư thành phố Hồ Chí Minh cấp lần đầu ngày 26/09/2018, thay đổi lần thứ 8 ngày 25/03/2021;

- Giấy chứng nhận đăng ký hoạt động Chi nhánh số ...... do Phòng đăng ký kinh doanh thuộc Sở Kế hoạch và Đầu tư tỉnh Bình Thuận cấp lần đầu ngày 15/01/2020, đăngký thay đổi lần thứ 1 ngày 28/04/2022.

2. Tên cơ sở:

SẢN XUẤT KINH DOANH THỰC PHẨM

- Địa điểm cơ sở: ......., Khu công nghiệp Hàm Kiệm I, xã Hàm Mỹ, huyện Hàm Thuận Nam, tỉnh Bình Thuận.

- Quyết định phê duyệt Báo cáo đánh giá tác động môi trường số 1097/QĐ-UBND ngày 28 tháng 04 năm 2022 của Ủy ban nhân dân tỉnh Bình Thuận.

- Giấy xác nhận số 13/GXN-STNMT ngày 12/05/2014 xác nhận việc đã thực hiện các công trình, biện pháp bảo vệ môi trường phục vụ giai đoạn vận hành của cơ sở Sản xuất, kinh doanh nước mắm sạch tại Khu công nghiệp Hàm Kiệm I, xã Hàm Mỹ, huyện Hàm Thuận Nam.

- Thỏa thuận xử lý nước thải ngày 09/03/2022 giữa Công ty CP TV-TM-DV .......... Bình Thuận và Công ty Cổ phần ....

Khu công nghiệp Hàm Kiệm I được UBND tỉnh Bình Thuận cấp Quyết định số 1012/QÐ-UBND ngày 17/4/2007 về việc phê duyệt Báo cáo đánh giá tác động môi trường của Cơ sở đầu tư xây dựng và kinh doanh hạ tầng Khu công nghiệp Hàm Kiệm I do Công ty Cổ phần tư vấn – Thương mại – Dịch vụ - Ðịa ốc ......... Bình Thuận làm chủ đầu tư.

Theo sự phân khu quy hoạch của Khu công nghiệp Hàm Kiệm I, Công ty Cổ phần thực phẩm Hồng Phú được cấp giấy chứng nhận đầu tư số 48221000043 chứng nhận lần đầu ngày 08/10/2009 của Ban Quản lý các KCN cấp về đầu tư cơ sở sản xuất kinh doanh nước mắm sạch trong khu công nghiệp. Và Công ty đã được UBND tỉnh Bình Thuận cấp Quyết định số 195/QÐ-UBND ngày 22/02/2010 về việc phê duyệt Báo cáo đánh giá tác động môi trường cơ sở sản xuất, kinh doanh nước mắm sạch tại lô C9-I, đường N4, Khu công nghiệp Hàm Kiệm I, xã Hàm Mỹ, huyện Hàm Thuận Nam, tỉnh Bình Thuận.

Ngày 01/10/2015, Ban Quản lý các KCN cấp lại Giấy chứng nhận đầu tư lần thứ 3 cho Công ty Thực phẩm Hồng phú với nội dung điều chỉnh tên cơ sở đầu tư từ “Cơ sở sản xuất kinh doanh nước mắm sạch” thành “ Cơ sở sản xuất kinh doanh thực phẩm”. Công ty tiến hành lập lại Báo cáo đánh giá tác động môi trường và được UBND tỉnh Bình Thuận cấp Quyết định số 1329/QÐ-UBND ngày 13/5/2016 về việc phê duyệt Báo cáo đánh giá tác động môi trường của Cơ sở Sản xuất kinh doanh thực phẩm.

Ngày 23/10/2018, Ban Quản lý các KCN cấp giấy chứng nhận thay đổi lần 4 mã số 48221000043 với nội dung điều chỉnh tổ chức kinh tế thực hiện Cơ sở đầu tư từ Công ty Cổ phần Thực phẩm Hồng Phú thành Công ty Cổ phần Hàng tiêu dùng Opera. Công ty Cổ phần Hàng tiêu dùng Opera tiếp nhận Cơ sở sản xuất kinh doanh thực phẩm, tại vị trí Lô C9-I, đường N4, Khu công nghiệp Hàm Kiệm I, xã Hàm Mỹ, huyện Hàm Thuận Nam, tỉnh Bình Thuận, diện tích sử dụng 70.000m2.

Ngày 01/01/2020, Công ty Cổ phần tiêu dùng Opera đã chấm dứt hoạt động dự án Sản xuất kinh doanh thực phẩm và chuyển giao công nghệ sản xuất và quyền sử dụng đất và tài sản trên đất tại vị trí Lô C9-I, đường N4, Khu công nghiệp Hàm Kiệm I, xã Hàm Mỹ, huyện Hàm Thuận Nam, tỉnh Bình Thuận cho Công ty Cổ phần Lavela.

Ngày 28/04/2022, Công ty Cổ phần .... tiến hành lập lại Báo cáo đánh giá tác động môi trường và được UBND tỉnh Bình Thuận cấp Quyết định số 1097/QÐ-UBND về việc phê duyệt Báo cáo đánh giá tác động môi trường của dự án Sản xuất kinh doanh thực phẩm tại Lô C9-I, đường N4. Khu công nghiệp Hàm Kiệm I, xã Hàm Mỹ, huyện Hàm Thuận Nam, tỉnh Bình Thuận.

- Vốn đầu tư của dự án: 300 tỷ đồng. Theo quy định tại khoản 3, điều 9 của Luật Đầu tư công số 39/2019/QH14 ngày 13/06/2019, dự án thuộc lĩnh vực công nghiệp có tổng mức đầu tư từ 60 tỷ đồng đến dưới 1.000 tỷ đồng thuộc dự án Nhóm B.

- Theo Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường: Mục I.2, Phụ lục IV dự án nhóm A và nhóm B có cấu phần xây dựng được phân loại theo tiêu chí quy định của pháp luật về đầu tư công, xây dựng và không thuộc loại hình sản xuất kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường thuộc nhóm II và theo quy định tại khoản 1, điều 39 của Luật bảo vệ môi trường thì dự án thuộc đối tượng phải lập giấy phép môi trường do Ủy ban nhân dân tỉnh Bình Thuận cấp.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

3.1. Công suất hoạt động của cơ sở

Nước mắm: 96 triệu lít/năm, chai Pét: 20 triệu/năm, nước tương: 20 triệu lít/năm, tương ớt: 3.000 tấn/năm, hạt nêm, bột canh: 10.000 tấn/năm, mỳ gói: 400 triệu gói/năm; xốt các loại (xốt thịt kho, cá kho, thịt nuớng, gà chiên, cơm chiên, lẩu thái, xo, dầu hào,…): 3.000 tấn/năm, bột gia vị các loại (bột heo quay, gà quay,… ): 3.000 tấn/năm, tương các loại (tương cà, tương ớt chua ngọt, xí muội, tương đen,…): 3.000 tấn/năm, món khô (miến đậu xanh, bún khô, hủ tiếu. bánh phở, bánh tráng, mỳ trứng, mỳ ý…): 200.000.000 gói/năm, sa tế: 3.000 tấn/năm, chao: 1.000 tấn/năm.

3.2. Công nghệ sản xuất của cơ sở

Nhà máy sử dụng công nghệ tiên tiến hầu hết sử dụng bán tự động từ khâu tiếp nhận nguyên liệu đến khâu thành phẩm. Chi tiết dây chuyền công nghệ cụ thể như sau:

3.2.1. Dây chuyền sản xuất nước mắm: công suất 96 triệu lít/năm

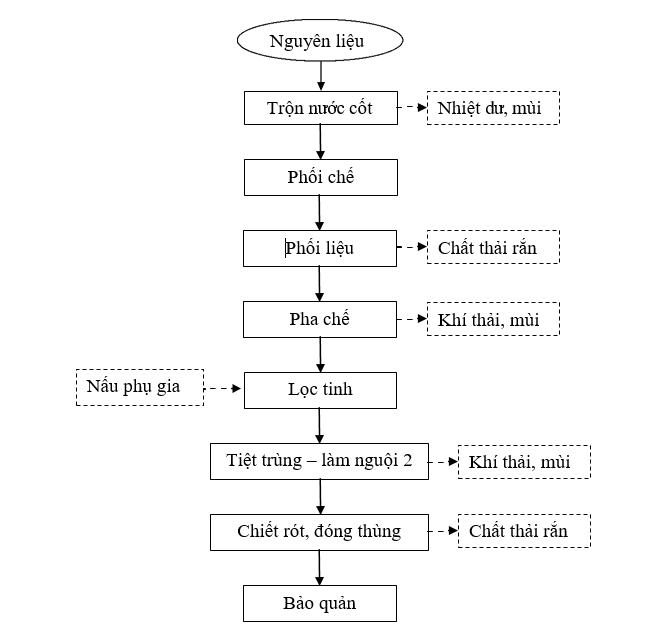

Hình 1: Quy trình sản xuất nước mắm

Thuyết minh công nghệ sản xuất nước mắm:

Bước 1: Tiếp nhận nguyên liệu.

Nước mắm cốt khi nhập được QA kiểm tra ngoại quan, hàm lượng nitơ tổng, màu sắc, mùi vị… theo từng lô hàng và có giấy xác nhận của nhà cung cấp trước khi nhập kho. Nguyên liệu thành phẩm được định lượng theo thể tích hoặc theo khối lượng tùy thuộc vào từng loại nguyên vật liệu. Việc định lượng phải đảm bảo đúng theo định mức kỹ thuật.

Bước 2: Trộn nước cốt.

Nước cốt loại A, B, C được bơm vào bồn có nắp đậy kín và có cánh khuấy. Quá trình trộn để đạt được độ Nitơ tổng mong muốn và hương vị đặc trưng. Thời gian trộn: 20 phút. QC kiểm tra Nitơ tổng và độ pH = 5,5 – 6,5.

Bước 3: Phối chế.

Điều chỉnh các thông số về màu sắc, hàm lượng muối, pH và độ đạm cho bán thành phẩm/mẻ. QC kiểm tra các chỉ tiêu về cảm quan về màu sắc, mùi vị. Giám sát việc pha chế độ đạm theo các loại tùy yêu cầu.

Bước 4: Phối liệu.

Kỹ thuật tùy theo từng loại sản phẩm mà sử dụng các loại hương liệu hòa trộn theo từng mẻ. Giám sát việc điều phối.

Bước 5: Pha chế.

Tăng chất lượng, cảm quan cho sản phẩm. Tại đây tiến hành pha chế theo các loại đạm cho từng loại sản phẩm khác nhau, đồng thời bổ sung thêm dung dịch gia vị bao gồm hương liệu và khuấytrộn đều. Giám sát việc pha chế.

Bước 6: Lọc tinh.

Tiếp tục loại bỏ các cặn lơ lửng và VSV, tạo cho sản phẩm an toàn về mặt vi sinh và ổn định về chất lượng.

Bước 7: Tiệt trùng – làm nguội 2.

- Nướcmắm sau khi hòa trộn chuyển qua hệ thống tiệt trùng nhanh, mục đích tiêu diệt vi sinh vật lây nhiễm vào dung dịch nước tương trong quá trình xử lý và các quá trình chế biến trên.

- Nước mắm sau tiệt trùng được làm nguội về nhiệt độ thường, tạo điều kiện thuận lợi cho việc chiết rót đóng chai.

Bước 8: Chiết rót, đóng thùng.

Trước khi đóng chai phải kiểm tra chai để đảm bảo chai phải sạch, khô, nắp chai phải khô và sạch. Sản phẩm được chiết rót vào chai thông qua hệ thống chiết rót tự động, tiếp theo đóng nắp, màng co, dán nhãn. Nhãn đúng yêu cầu về dung tích và các nội dung khác theo quy định hiện hành. Đóng dấu ngày sản xuất và hạn sử dụng đầy đủ. Dán nhãn đúng vị trí, thẳng, đẹp, không bị rách hay bong tróc. Sản phẩm sau khi đóng chai được cho vào thùng, thùng phù hợp với loại chai, có ghi đầy đủ về ngày sản xuất, hạn sử dụng. Đóng thùng phải đúng, đủ số lượng chai. Dán thùng đẹp, không để rách thùng.

Bước 9: Bảo quản.

Sản phẩm sau khi đóng thùng được xếp trên palet theo từng lô, rồi chuyển vào kho thành phẩm bảo quản ở nhiệt độ thường, thoáng mát và đảm bảo vệ sinh.

3.2.2. Quy trình sản xuất chai Pet: Công suất 20 triệu chai/năm

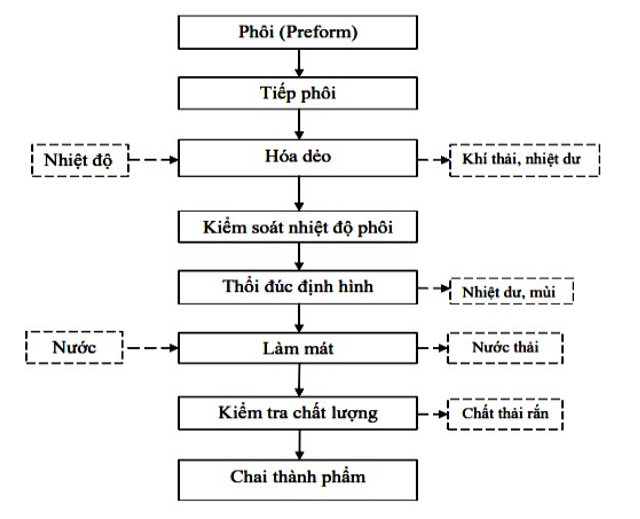

Hình 2: Quy trình sản xuất chai Pet

Thuyết minh công nghệ sản xuất nước chai Pet:

Chai nhựa PET được sản xuất từ nguyên liệu polyethylene terethalate – những nguyên liệu chuyên dùng cho thực phẩm và y tế - nên sẽ không gây độc hại cho môi trường trong quá trình sản xuất. Từ khi bắt đầu sản xuất đến lúc tạo thành phẩm đều không tạo ra mùi hay bất kỳ khí độc nào cho môi trường.

Nguyên liệu phôi PET được đưa vào phễu chứa sau đó được nạp tự động vào dàn sấy phôi của máy thổi chai bằng băng tải.

Tại dàn sấy, phôi được gia nhiệt phần thân, khi đủ nhiệt phôi được đưa vào khuôn thổi. Sau khi vào khuôn thổi, phôi được kéo dãn và thổi định hình thành chai.

Trong khi chờ sản phẩm định hình bằng cách dùng nước lạnh làm mát, bộ phận sấy cuả máy tiếp tục gia nhiệt cho các phôi kế tiếp. Khi đủ thời gian khuôn mở ra, tháo chai ra ngoài và máy tiếp tục chu trình kế tiếp. Chu trình này được thực hiện liên tục và khép kín.

3.2.3. Quy trình sản xuất nước tương: Công suất 20 triệu lít/năm

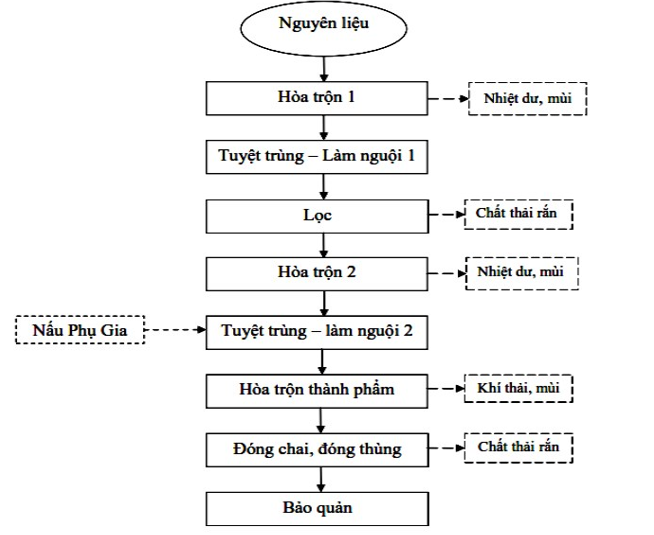

Hình 3: Quy trình sản xuất nước tương

Thuyết minh công nghệ sản xuất nước tương:

Bước 1: Tiếp nhận nguyên liệu

Đạm đậu nành ủ men tự nhiên, phụ gia từ nhà cung cấp được vận chuyển bằng phương tiện chuyên dùng đến nhà máy. Sau khi kiểm tra đạt chất lượng tiến hành nhập vào nhà máy, nguyên liệu (đạm đậu nành, phụ gia,…) không đạt tiêu chuẩn chất lượng trả lại nhà cung cấp.

Bước 2: Hòa trộn 1

Các loại cốt nước tương, muối và nước RO được định lượng và bơm vào bồn theo tỉ lệ nhằm tạo cho sản phẩm có độ đạm, muối phù hợp theo công thức và ổn định chất lượng.

Bước 3: Tiệt trùng – làm nguội 1

Dung dịch sau hòa trộn 1 được tiệt trùng – làm nguội tại thiết bị UHT 1 với nhiệt độ đạt từ 98 - 100°C tiến hành hạ nhiệt ≤ 90°C.

Bước 4: Lọc tinh

Sau khi tiệt trùng, làm nguội tiến hành lọc tại thiết bị lọc túi nhăm loại bỏ các tạp chất và cặn có kích thước lớn hơn 0,5 micromet.

Bước 5: Nấu phụ gia

Các chất phụ gia gồm: muối, đường, bột ngọt, chất điều vị, chất ổn định, chất bảo quản potassium sorbate, sodium benzoate, chất ngọt: aspartam, acesulfam, màu tự nhiên caramel được nấu với nước ở 95 0C sao cho phụ gia hòa tan hoàn toàn trong nước

Bước 6: Hòa trộn 2

Hỗn hợp phụ gia sau khi làm nguội đượchòa trộn với nướctương sau lọc mục đích tạo ra các tính chất đặc trưng cho sản phẩm theo tiêu chuẩn kỹ thuật: màu sắc, mùi vị, độ đạm, hàm lượng muối.

Bước 7: Tiệt trùng – làm nguội 2

- Nước tương sau khi hòa trộn chuyển qua hệ thống tiệt trùng nhanh, mục đích tiêu diệt vi sinh vật lây nhiễm vào dung dịch nước tương trong quá trình xử lý và các quá trình chế biến trên.

- Nước tương sau tiệt trùng được làm nguội về nhiệt độ thường, tạo điều kiện thuận lợi cho việc chiết rót đóng chai.

Bước 8: Hòa trộn thành phẩm

Hòa trộn nước tương bán thành phẩm với hỗn hợp màu, hương, vi chất khuấy trộn trong thời gian 120 phút. Định lượng phù hợp theo công thức, lấy mẫu kiểm tra cảm quan so với mẫu đối chứng. Nếu chưa đạt, tiếp tục điều chỉnh bổ sung, khuấy 15 phút lấy mẫu test cảm quan lại.

Bước 9: Đóng chai, đóng thùng

Trước khi đóng chai phải kiểm tra chai để đảm bảo chai phải sạch, khô, nắp chai phải khô và sạch. Sản phẩm được chiết rót vào chai thông qua hệ thống chiết rót tự động, tiếp theo đóng nắp, màng co, dán nhãn. Nhãn đúng yêu cầu về dung tích và các nội dung khác theo quy định hiện hành. Đóng dấu ngày sản xuất và hạn sử dụng đầy đủ. Dán nhãn đúng vị trí, thẳng, đẹp, không bị rách hay bong tróc. Sản phẩm sau khi đóng chai được cho vào thùng, thùng phù hợp với loại chai, có ghi đầy đủ về ngày sản xuất, hạn sử dụng. Đóng thùng phải đúng, đủ số lượng chai. Dán thùng đẹp, không để rách thùng.

Bước 10: Bảo quản

Sản phẩm sau khi đóng thùng được xếp trên palet theo từng lô, rồi chuyển vào kho thành phẩm bảo quản ở nhiệt độ thường, thoáng mát và đảm bảo vệ sinh.

3.2.4. Quy trình sản xuất tương ớt: công suất 3.000 tấn/năm

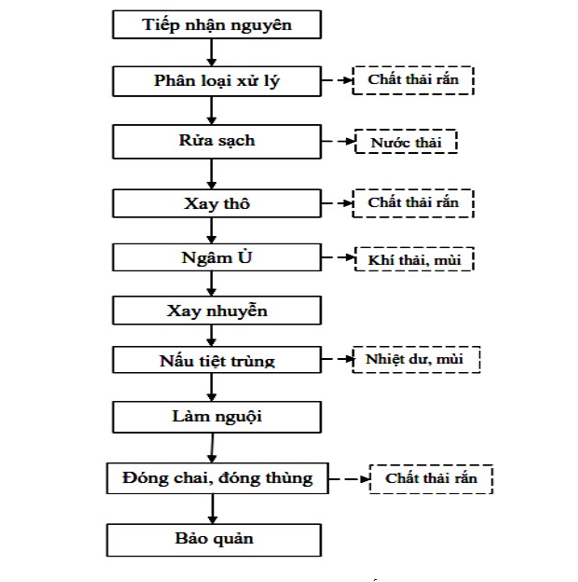

Hình 4: Quy trình sản xuất tương ớt

Thuyết minh công nghệ sản xuất tương ớt:

Bước 1: Tiếp nhận nguyên liệu

Ớt tươi, tỏi tươi, cà chua từ nhà cung cấp được vận chuyển về nhà máy bắng phương tiên vận chuyển chuyên dùng. Nguyên liệu phải đạt tiêu chuẩn chất lượng. Nguyên liệu không đạt chất lượng được trả lại nhà cung cấp.

Bước 2: Phân loại, xử lý

Sau đó nguyên liệu được phân loại xử lý loại bỏ tạp chất cơ học và nguyên liệu hư hỏng.

Bước 3: Rửa

Rửa sạch nguyên liệu: nước sạch -> Chlorine 40 ppm -> nước sạch (2 lần).

Bước 4: Xay thô

Mục đích cắt nhỏ nguyên liệu làm tiền đề cho quá trình xay tinh.Nguyên liệu đươc máy xay phá vỡ cấu trúc ban đầu đưa về kích thước nhỏ hơn 1 cm2

Bước 5: Ngâm Ủ

Nguyên liệu sau khi xay thô tiến hành hòa trộn với muối (theo yêu cầu kỹ thuật) và ngâm ủ nhằm tạo ra cho hương vị của sản phẩm sau này.

Bước 6: Xay nhuyễn

Nguyên liệu sau Ủ, tiến hành xay nhuyễn nhằm tạo trạng thái đặc trưng cho sản phẩm, tại công đoạn này nguyên liệu tiếp tục bị phá vở cấu trúc và được đưa về trạng thái có kích thướt nhỏ hơn 1 mm.

Bước 7: Nấu tiệt trùng

Nguyên liệu sau khi xay nhuyễn được nấu với hỗn hợp phụ gia và được tiệt trùng ở nhiệt độ > 95oC trong thời gian 15 phút.

Bước 8: Làm nguội – chiết rót

Bán thành phẩm sau khi nấu được bơm sang thiết bị làm nguội trước khi chiết rót. Nhiệt độ sau làm nguội đạt là ≤ 40oC.

Bước 09: Đóng chai, đóng thùng

Trước khi đóng chai phải kiểm tra chai để đảm bảo chai phải sạch, khô, nắp chai phải khô và sạch. Sản phẩm được chiết rót vào chai thông qua hệ thống chiết rót thủ công, tiếp theo đóng nắp, màng co, dán nhãn. Nhãn đúng yêu cầu về khối lượng tịnh và các nội dung khác theo quy định hiện hành. Đóng dấu ngày sản xuất và hạn sử dụng đầy đủ. Dán nhãn đúng vị trí, thẳng, đẹp, không bị rách hay bong tróc. Sản phẩm sau khi đóng chai được cho vào thùng, thùng phù hợp với loại chai, có ghi đầy đủ về ngày sản xuất, hạn sử dụng. Đóng thùng phải đúng, đủ số lượng chai. Dán thùng đẹp, không để rách thùng.

Bước 10: Bảo quản

Sản phẩm sau khi đóng thùng được xếp trên palet theo từng lô, rồi chuyển vào kho thành phẩm bảo quản ở nhiệt độ thường, thoáng mát, đảm bảo vệ sinh.

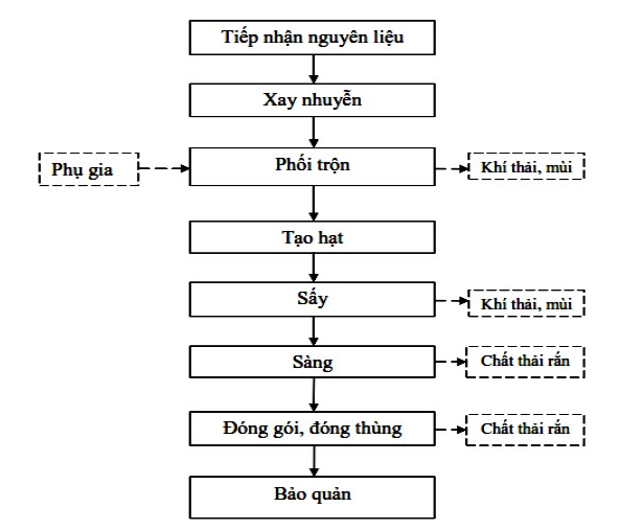

3.2.5. Quy trình sản xuất hạt nêm, bột canh: công suất 10.000 tấn/năm

Hình 5: Quy trình sản xuất hạt nêm, bột canh

Thuyết minh công nghệ sản xuất hạt nêm, bột canh

Bước 1: Tiếp nhận nguyên liệu

Nguyên vật liệu từ nhà cung cấp được vận chuyển bằng phương tiện chuyên dùng đến nhà máy. Sau khi kiểm tra đạt chất lượng tiến hành nhập vào nhà máy, nguyên liệu không đạt tiêu chuẩn chất lượng trả lại nhà cung cấp.

Bước 2: Trộn

Nguyên liệu thịt, bột gia vị, được xay nhuyễn, trộn với hỗn hợp phụ gia mục đích tạo độ đồng đều cho sản phẩm. Không nên để các nguyên liệu kích thước tương đối lớn để phối trộn vì khó tạo hạt.

Bước 3: Tạo hạt

Quá trình này rất quan trọng quyết định đến tính chất cảm quan của sản phẩm. Sau khi phối trộn khối bột được chuyển xuống thiết bị tạo hạt có hệ thống ép đùn. Mục đích tạo ra hạt đồng đều về kích thước phù hợp

Bước 4: Sấy

Sau khi tạo hạt sản phẩm được sấy bằng phương pháp đối lưu. Bước 5: Sàng

Sau quá trình sấy,hạt nêm trở nên cứng,vững chắc được đưa qua sàng có kích thước tương đương kích thước hạt. Những hạt trên sàng sẽ tiếp tục đi qua khâu đóng gói. Những hạt không đạt kích thước nằm dưới sàng sẽ được nghiền mịn và đem trở lại phối trộn cùng nguyên liệu mới để sản xuất mẻ sau.

Bước 6: Đóng gói

Sau đó sản phẩm qua thiết bị đóng gói dạng túi có sẵn (đã hàn 03 mặt): 50 gr, 200 gr, 400 gr, 900 gr. Các gói sản phẩm được đóng vào thùng carton, ghi đầy đủ số lượng gói, ngày sản xuất.

Bước 7: Bảo quản

Sản phẩm sau khi đóng thùng được xếp trên palet theo từng lô, rồi chuyển vào kho thành phẩm bảo quản ở nhiệt độ thường, thoáng mát, khô ráo, đảm bảo vệ sinh.

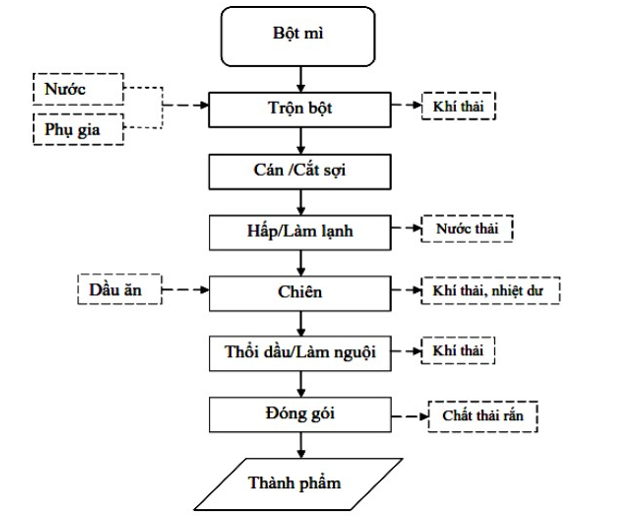

3.2.6. Quy trình sản xuất mì gói: công suất 400 triệu gói/năm

Hình 6: Quy trình sản xuất mì gói

Thuyết minh công nghệ sản xuất mì gói:

Bước 1: Trộn bột

Trộn bột mì với nước thành một khối dẻo. hòa tan các hất phụ gia như đường, muối… đồng thời phân tán chúng khắp trong bột, làm cho bột trở thành một khối đồng nhất. bột đạt độ đồng đều cao, không vón cục lớn, ở trạng thái bời rời khi nắm nhẹ, bột mềm dẻo.

Bước 2: Cán/Cắt sợi

- Mục đích nhằm chuyển bột từ trạng thái bời rời thành tấm bột có độ dày đều đặn, làm đồng nhất khối bột và tăng đàn hồi cho khối bột, giảm lượng không khí hòa tan trong khối bột.

- Cán thô: Bột sau khi trộn được máy nén ép, tạo liên kết thành hai tấm bột;

- Cán tinh: Sau khi được cán thô, bột được đưa qua nhiều trục cán để tạo độ liên kết giữa các lớp bột với nhau, độ dày tấm bột sẽ thay đổi theo từng cặp trục máy cán. Đến cặp trục cán cuối cùng, độ dày tấm bột đạt yêu cầu kỹ thuật, sau đó được cắt thành sợi.

- Mục đích của của việc cắt sợi nhằm tạo hình dáng, kích thước đặc trưng cho sợi mì, tạo bông để làm tăng giá trị cảm quan của vắt mì.

Bước 3: Hấp/ Làm lạnh

Sau khi mì cắt sợi được đưa vào lò hấp, hấp bằng hơi nước ở nhiệt độ 900C, sợi mì sau khi hấp đã tương đối chín và có độ đàn hồi. sợi mì vàng hơn, dai hơn và mềm hơn, không bị biến dạng, bị nhão, không bị kết dính trên băng tải. Mì sau khi hấp rất nóng cần làm lạnh ngay bằng quạt để giảm nhiệt độ xuống đồng thời làm khô sợi mì, tạo điều kiện thuận lợi cho công đoạn sau.

Bước 4: Chiên/ làm nguội

- Vắt mì sau đó được đưa vô chén, để định hình sản phẩm trước quá trình chiên, sau đó băng tải đưa mì qua chảo chiên. Trong chảo chiên chứa dầu, nhiệt được tăng dần đến nhiệt độ sôi, nhiệt độ dầu chiên: 140 – 1600C, dầu phải luôn ngập vắt mì 5cm, dầu phải được bổ sung và hoàn lưu dầu liên tục, dầu chiên luôn đảm bảo chỉ số AV <4. Nhà máy sử dụng loại dầu chiên có tính chất vật lý tự đông ở nhiệt độ bình thường để dễ dàng cho việc thu hồi dầu thải và vệ sinh máy móc thiết bị. Nhu cầu dầu chiên mì: 265 lít/1 tấn sản phẩm.

- Mì sau khi chiên vàng óng, sau đó làm nguội bằng quạt để đạt nhiệt độ cho phép đóng gói.

Bước 5: Đóng gói

Vắt mì được băng tải chuyển đến máy đóng gói, Công nhân thao tác bỏ các gói bột nêm lên vắt mì và chúng được băng tải chuyển qua máy đóng gói. Đóng thành những gói mì và được xếp vào thùng.

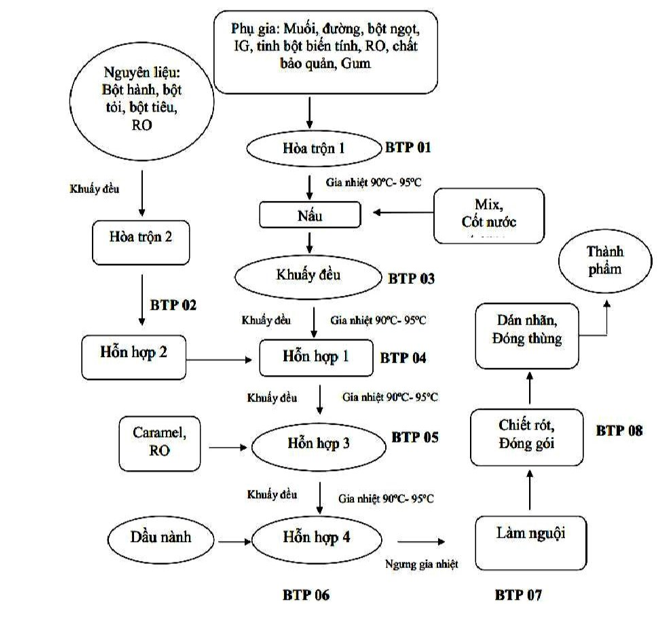

3.2.7. Sơ dồ và quy trình công nghệ sản xuất Xốt: Thịt kho, thịt nướng, gà chiên, lẩu thái, XO với công suất 3.000 tấn/năm

Hình 7: Dây chuyền sản xuất Xốt

Thuyết minh công nghệ sản xuất Xốt:

Bước 1: Nấu Gum

- Gia nhiệt nước đến 80oC à Định lượng nước RO theo công thức.

- Hòa gum: rắc gum từ từ, rãi đều trên bề mặt không để gum vón cục.

- Kiểm tra gum (so với mẫu đối chứng): Đạt ® pass, không đạt ®khuấy thêm 30 Phút /lần cho đến khi dịch gum đạt yêu cầu.

Bước 2: Cân phụ gia

- Cân phụ gia theo công thức đã ban hành

- Tránh rơi vãi làm hao hụt khối lượng

Bước 3: Hòa trộn (BTP 01)

- Cho RO định lượng theo công thức, phụ gia đã cân và gum vào bồn nấu.

- Khuấy đều

- Mục đích: Hòa tan phụ gia gum và tinh bột tránh vón cục, không đều, dính và cháy đáy bồn nấu.

Bước 4: Hòa trộn 2: (BTP 02).

Định lượng RO theo công thức hòa tan bột hành, bột tỏi, bột tiêu đã cân theo công thức.

Bước 5: Nấu (BTP 03, 04, 05, 06)

- Định lượng nước RO theo công thức hòa tinh bột biến tính tan hoàn toàn.

- Cho phụ gia đã cân, tinh bột đã pha và dung dịch gum vào bồn nấu, định lượng nước RO theo công thức. Tiến hành gia nhiệt, khuấy đảo. Đạt nhiệt độ 90-95oC.

- Sau đó cho mix và cốt nước tương vào giữ nhiệt và tiếp tục khuấy

- Tiếp theo cho BTP 02 vào tiếp tục khuấy đều thêm 5 phút. BTP 04

- Tiếp theo cho màu Caramel đã pha vào tiếp tục khuấy them 5 phút. BTP 05

- Sau đó cho dầu nành đã định lượng vào khuấy thêm 5 phút. BTP 06

- Ngưng gia nhiệt. Chuyển qua bồn trung gian vào bồn làm nguội.

- Nhiệt độ sau làm nguội đạt là ≤40oC

Bước 6: Làm nguội (BTP07) - Chiết rót – đóng nắp (BTP 08)

- Phương pháp làm nguội: Bơm đầy xốt vào bồn làm nguội, giữ SP trong vòng 30 phút, khi nhiệt độ ở đồng hồ dưới 40oC (KTCN kiểm tra thêm bằng nhiệt kế), xả van chuyển SP qua bồn trung gian sau làm nguội rồi qua bồn chứa trước chiết.

- Phương pháp chiết

- Độ ghép mí phải chặt, không được phép hở mí ghép.

- Ngoại quan: bao bì phẳng, không bị nhăn

- Date in trên nắp phải rõ ràng, HSD: 18tháng

- Bao bì: Theo qui định

Bước 7: Dán nhãn – đóng thùng – Thành phẩm

- Tốc độ máy dán nhãn tương thích với tốc độ chiết rót.

- Kiểm tra loại keo phù hợp với từng loại nhãn.

- Đóng thùng: đánh dấu vào ô vuông trên thùng phù hợp với từng loại sản phẩm. đã được QA kiểm tra ngoại quan, cảm quan, hóa lý, vi sinh và cấp giấy chứng nhận chất lượng đạt.

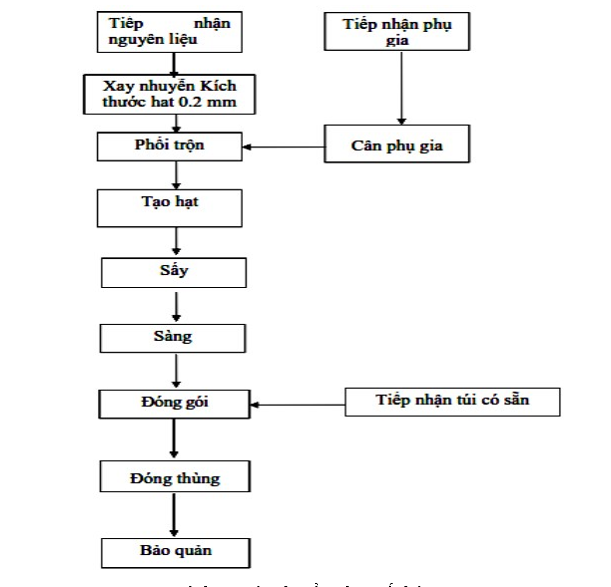

3.2.8. Quy trình công nghệ sản xuất bột gia vị các loại

Thuyết minh công nghệ sản xuất bột gia vị

Bước 1: Tiếp nhận nguyên liệu

Nguyên vật liệu từ nhà cung cấp được vận chuyển bằng phương tiện chuyên dùng đến nhà máy. Sau khi kiểm tra đạt chất lượng tiến hành nhập vào nhà máy, nguyên liệu không đạt tiêu chuẩn chất lượng trả lại nhà cung cấp.

Bước 2: Xay nhuyễn + trộn

Sau đó nguyên liệu thịt , bột gia vị , được xay nhuyễn

Trộn nguyên liệu đã xay nhuyễn với hỗn hợp phụ gia mục đích tạo độ đồng đều cho sản phẩm

Bước 3: Tạo hạt và sấy

Mục đích tạo ra hạt đồng đều về kích thước.

Sau khi tạo hạt sản phẩm được sấy bằng phương pháp đối lưu.

Bước 4: Đóng gói:

Sau đó sản phẩm qua thiết bị đóng gói dạng túi có sẵn (đã hàn 03 mặt) : 50 gr, 200 gr, 400 gr, 900 gr. Các gói sản phẩm được đóng vào thùng carton , ghi đầy đủ số lượng gói, ngàysản xuất.

Bảo quản: Sản phẩm sau khi đóng thùng được xếp trên palet theo từng lô, rồi chuyển vào kho thành phẩm bảo quản ở nhiệt độ thường, thoáng mát, khô ráo, đảm bảo vệ sinh.

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường của dự án nhà máy ấp trứng gia cầm

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề nghị cấp giấy phép môi trường của Cơ sở Cảng hàng không

- › Báo cáo đề xuất cấp Giấy phép môi trường cơ sở chi nhánh cấp nước

- › Báo cáo đề nghị cấp giấy phép môi trường của Dự án Nhà máy sản xuất gỗ xẻ và viên nén gỗ

- › Báo cáo cấp giấy phép môi trường của dự án nhà máy phân bón

- › Báo cáo đề xuất cấp giấy phép môi trường dự án khu đô thị dịch vụ du lịch tại Phan Thiết

- › Báo cáo đề xuất cấp giấy phép môi trường của Cơ sở Nhà máy chế biến hải sản, nước mắm

Gửi bình luận của bạn