Báo cáo đề xuất cấp giấy phép môi trường của nhà máy công nghiệp nâng công suất từ 3000 tấn/năm lên 5460 tấn/năm

Dịch vụ giấy phép môi trường - Dự án Nhà máy công nghiệp nâng công suất từ 3.000 tấn/năm lên 5.460 tấn/năm thuộc Nhóm II có nguy cơ gây tác động xấu đến môi trường được quy định tại khoản 4 Điều 28 Luật Bảo vệ môi trường. Do đó, dự án thuộc đối tượng phải có giấy phép môi trường theo quy định tại Điều 39 Luật Bảo vệ môi trường.

Ngày đăng: 06-01-2024

1,238 lượt xem

DỊCH VỤ GIẤY PHÉP MÔI TRƯỜNG - BÁO CÁO ĐỀ XUẤT CẤP GIẤY PHÉP MÔI TRƯỜNG CỦA NHÀ MÁY CÔNG NGHIỆP NÂNG CÔNG SUẤT TỪ 3.000 TẤN/NĂM LÊN 5.460 TẤN/NĂM

Nội dung chính báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư nhà máy công nghiệp nâng công suất từ 3.000 tấn/năm lên 5.460 tấn/năm

MỤC LỤC

DANH MỤC CÁC SƠ ĐỒ, HÌNH ẢNH 6

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT 7

Chương I THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU Tư 8

3. Công suất, công nghệ, sản phẩm của dự án đầu tư 9

3.1. Công suất của dự án đầu tư 9

3.2. Công nghệ sản xuất của dự án đầu tư 9

3.3. Sản phẩm của dự án đầu tư 15

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư 16

5. Các thông tin khác liên quan đến dự án đầu tư: 21

Chương II SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU Tư VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRưỜNG 30

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy

hoạch tỉnh, phân vùng môi trường 30

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường 31

Chương III ĐÁNH GIÁ HIỆN TRẠNG MÔI TRưỜNG NƠI THỰC HIỆN 32

1. Dữ liệu về hiện trạng môi trường và tài nguyên sinh vật 32

2. Mô tả về môi trường tiếp nhận nước thải của dự án 32

Chương IV ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRưỜNG CỦA DỰ ÁN ĐẦU Tư VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRưỜNG 34

1. Đánh giá tác động và đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn triển khai xây dựng dự án đầu tư 34

1.1. Đánh giá, dự báo các tác động 34

1.1.1. Tác động đến môi trường không khí 34

1.1.2. Tác động đến môi trường nước 39

1.1.3. Tác động đến môi trường do chất thải rắn 41

1.1.4. Tác động đến môi trường do chất thải nguy hại 42

1.1.5. Đánh giá, dự báo tác động của các nguồn không liên quan đến chất thải 43

1.1.6. Tác động do các rủi ro, sự cố trong giai đoạn xây dựng 46

1.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện 49

1.2.1. Biện pháp kiểm soát bụi, khí thải 49

1.2.2. Biện pháp giảm thiểu tác động do nước thải 51

1.2.3. Biện pháp giảm thiểu tác động do chất thải rắn 52

1.2.4. Biện pháp giảm thiểu tác động do chất thải nguy hại 53

1.2.5. Biện pháp giảm thiểu tác động không liên quan đến chất thải 53

1.2.6. Giảm thiểu tác động do các rủi ro, sự cố trong giai đoạn xây dựng 54

2. Đánh giá tác động và đề xuất các biện pháp, công trình bảo vệ môi trường trong giai đoạn dự án đi vào vận hành 56

2.1. Đánh giá, dự báo các tác động 56

2.1.1. Tác động đến môi trường do nước thải 56

2.1.2. Tác động đến môi trường do bụi, khí thải 60

2.1.3. Tác động đến môi trường do chất thải rắn thông thường 68

2.1.4. Tác động đến môi trường do chất thải nguy hại 70

2.1.5. Đánh giá, dự báo tác động của các nguồn không liên quan đến chất thải 71

2.1.6. Tác động gây nên bởi các rủi ro, sự cố của dự án 74

2.1.7. Hiện trạng thu gom và khả năng tiếp nhận của hệ thống xử lý nước thải tập trung KCN Long Giang 77

2.2. Các công trình, biện pháp bảo vệ môi trường đề xuất thực hiện 80

2.2.1. Công trình, biện pháp xử lý nước thải 80

2.2.2. Công trình, biện pháp xử lý bụi, khí thải 83

2.2.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường 95

2.2.4. Công trình, biện pháp lưu giữ, xử lý chất thải 96

2.2.5. Biện pháp giảm thiểu tiếng ồn, độ rung 97

2.2.6. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành 98

3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường 103

3.1. Danh mục công trình, biện pháp bảo vệ môi trường của dự án 103

3.2. Tổ chức, bộ máy quản lý, vận hành các công trình bảo vệ môi trường 105

4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo105

Chương V NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRưỜNG 107

1. Nội dung đề nghị cấp phép đối với nước thải 107

1.1. Nguồn phát sinh nước thải 107

1.2. Dòng nước thải đấu nối vào nguồn tiếp nhận, nguồn tiếp nhận nước thải, vị trí đấu nối nước thải với khu công nghiệp 107

2. Nội dung đề nghị cấp phép đối với khí thải 107

2.1. Nguồn phát sinh khí thải 107

2.2. Dòng khí thải, vị trí xả khí thải 108

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung 109

3.1. Nguồn phát sinh tiếng ồn, độ rung 109

Chương VI 111 KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ CHẤT THẢI VÀ CHưƠNG TRÌNH QUAN TRẮC MÔI TRưỜNG CỦA DỰ ÁN

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án 111

1.1. Thời gian dự kiến vận hành thử nghiệm 111

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải 111

2. Chương trình quan trắc chất thải theo quy định của pháp luật 112

2.1. Chương trình quan trắc môi trường định kỳ 112

2.2. Chương trình quan trắc tự động, liên tục chất thải 112

2.3. Hoạt động quan trắc môi trường theo đề xuất của chủ dự án 112

3. Kinh phí thực hiện quan trắc môi trường hằng năm 113

Bảng 1.1. Công suất của dự án đầu tư 9

Bảng 1.2. Các sản phẩm của dự án đầu tư 15

Bảng 1.3. Nhu cầu nguyên, vật liệu, hóa chất phục vụ sản xuất 16

Bảng 1.4. Nhu cầu sử dụng nước của dự án 20

Bảng 1.5. Cơ cấu sử dụng đất của dự án hiện hữu tại Lô 58A, 59A 23

Bảng 1.6. Cơ cấu sử dụng đất của dự án mở rộng tại Lô 59D 23

Bảng 1.7. Các hạng mục công trình đã xây dựng của dự án hiện hữu tại

Bảng 1.8. Các hạng mục công trình dự kiến xây dựng mở rộng tại

Bảng 1.9. Danh mục máy móc thiết bị sản xuất đã lắp đặt 24

Bảng 1.10. Danh mục máy móc, thiết bị lắp đặt bổ sung 27

Bảng 4.1. Hệ số ô nhiễm của các phương tiện vận chuyển 34

Bảng 4.2. Tải lượng và nồng độ bụi và khí thải do các phương tiện vận chuyển trong giai đoạn xây dựng 35

Bảng 4.3. Thiết bị, máy móc cần thiết cho công trường 36

Bảng 4.4. Tải lượng ô nhiễm khí thải từ các phương tiện, máy móc thi công 37

Bảng 4.5. Thành phần khí thải một số loại que hàn 37

Bảng 4.6. Tỷ trọng các chất ô nhiễm trong quá trình hàn 38

Bảng 4.7. Tải lượng, nồng độ các chất ô nhiễm trung bình ngày do hàn 38

Bảng 4.8. Tính chất đặc trưng của nước thải sinh hoạt 39

Bảng 4.9. Nồng độ các chất ô nhiễm trong nước thải xây dựng 40

Bảng 4.10. Chất thải nguy hại trong giai đoạn xây dựng 42

Bảng 4.11. Mức ồn sinh ra từ hoạt động của các thiết bị thi công trên công trường 43

Bảng 4.12. Dự báo mức ồn khu vực xung quanh vị trí thi công 44

Bảng 4.13. Mức rung của các phương tiện thi công theo khoảng cách (dB) 45

Bảng 4.14. Nguồn phát sinh nước thải sinh hoạt 56

Bảng 4.15. Tính chất đặc trưng của nước thải sinh hoạt 57

Bảng 4.16. Nguồn phát sinh nước thải sản xuất 59

Bảng 4.17. Tải lượng và nồng độ bụi công đoạn phun bi 61

Bảng 4.18. Tải lượng và nồng độ bụi, khí thải công đoạn rèn dập 62

Bảng 4.19. Khí ô nhiễm và hệ số phát thải đối với 1 số loại hình công nghệ sản xuất các sản phẩm nhựa 63

Bảng 4.20. Hệ số ô nhiễm của xe tải 65

Bảng 4.21. Thành phần khí thải phát sinh từ quá trình phân hủy rác 67

Bảng 4.22. Khối lượng phát sinh chất thải rắn sinh hoạt 68

Bảng 4.23. Thành phần chất thải rắn sinh hoạt 68

Bảng 4.24. Thành phần và khối lượng CTR CNTT 70

Bảng 4.25. Thành phần, khối lượng chất thải nguy hại 70

Bảng 4.26. Mức ồn phát sinh của các phương tiện giao thông 72

Bảng 4.27. Độ ồn trong quá trình sản xuất 72

Bảng 4.28. Tác động của tiếng ồn ở các dải tần số 73

Bảng 4.29. Kết quả quan trắc nhiệt độ tại khu vực sản xuất 74

Bảng 4.30. Tóm tắt các tác động môi trường tổng hợp trong giai đoạn hoạt động lâu dài của Công ty 79

Bảng 4.32. Thông số kỹ thuật của HTXL bụi phun bi hiện hữu 85

Bảng 4.33. Kết quả quan trắc nồng độ bụi từ công đoạn bắn bi 87

Bảng 4.34.Thông số kỹ thuật của HTXL bụi phun bi bổ sung 87

Bảng 4.35. Thông số kỹ thuật của HTXL xử lý bụi, khí thải rèn dập hiện hữu 89

Bảng 4.36. Kết quả quan trắc nồng độ bụi, khí thải từ công đoạn rèn dập 91

Bảng 4.39. Danh mục công trình, biện pháp bảo vệ môi trường bổ sung 104

Bảng 6.1. Kế hoạch vận hành thử nghiệm các công trình xử lý chất thải đã hoàn thành của dự án 111

Bảng 6.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải 111

Bảng 6.3. Kinh phí thực hiện quan trắc môi trường hằng năm 113

DANH MỤC CÁC SƠ ĐỒ, HÌNH ẢNH

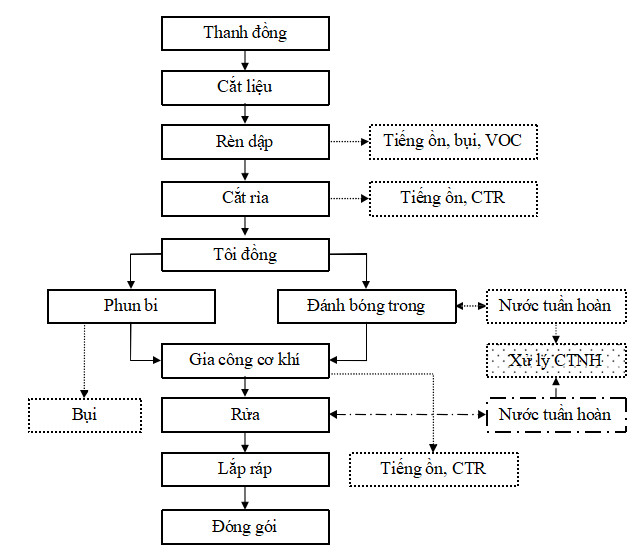

Hình 1.1. Sơ đồ công nghệ sản xuất van đồng, phụ kiện ống đồng 10

Hình 1.2. Hệ thống làm mát công đoạn rèn dập 11

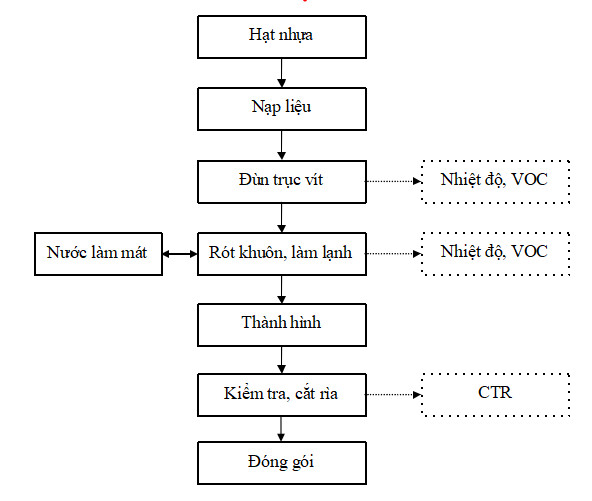

Hình 1.4. Quy trình sản xuất van, phụ kiện ống nhựa 14

Hình 1.5. Sơ đồ vị trí dự án trong KCN Long Giang 22

Hình ảnh 3.1. Khu vực dự án hiện hữu và mở rộng 32

Hình 4.1. Phun xịt rửa các phương tiện ra vào công trình 49

Hình 4.2. Tường rào che chắn dự kiến của dự án 50

Hình 4.3. Che chắn công trình bằng lưới nhựa 51

Hình 4.4. Bảo hộ lao động trong quá trình hàn 51

Hình 4.5. Nhà vệ sinh vật liệu composite 52

Hình 4.6. Sơ đồ quy trình xử lý nước thải của KCN Long Giang 78

Hình 4.7. Sơ đồ thu gom và xử lý nước thải dự án 80

Hình 4.8. Sơ đồ bể tự hoại 3 ngăn 81

Hình 4.10. Sơ đồ hệ thống thu gom, thoát nước mưa của dự án 83

Hình 4.11. Sơ đồ HTXL xử lý bụi công đoạn phun bi 84

Hình 4.15. Sơ đồ HTXL bụi, khí thải công đoạn rèn dập bổ sung 92

Hình 4.16. Sơ đồ thu gom chất thải tại nhà máy 96

Hình 4.17. Sơ đồ quy trình thu gom chất thải nguy hại 97

Hình 4.18. Quy trình ứng phó với sự cố cháy, nổ 101

Trọn gói hồ sơ GPMT - Báo cáo đề xuất cấp giấy phép môi trường tphcm

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU Tư

1. Tên chủ dự án đầu tư:

2. Tên dự án đầu tư:

- Tên dự án đầu tư Nhà máy công nghiệp nâng công suất từ 3.000 tấn/năm lên 5.460 tấn/năm.

- Địa điểm thực hiện dự án đầu tư:.

- Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư:

+ Cơ quan thẩm định thiết kế xây dựng: Ban Quản lý các Khu công nghiệp tỉnh.

+ Cơ quan đã cấp giấy phép môi trường dự án Nhà máy công nghiệp, công suất 3.000 tấn/năm (sau đây gọi tắt dự án hiện hữu): Ủy ban nhân dân huyện .

+ Cơ quan cấp giấy phép môi trường của dự án Nhà máy công nghiệp, nâng công suất từ 3.000 tấn/năm lên 5.460 tấn/năm (sau đây gọi tắt là dự án nâng công suất): Ủy ban nhân dân tỉnh

- Quy mô của dự án đầu tư:

+ Dự án có tổng vốn đầu tư 747,3 tỷ đồng, do đó thuộc Nhóm B phân loại theo tiêu chí quy định của pháp luật về đầu tư công.

+ Dự án thuộc Nhóm II có nguy cơ gây tác động xấu đến môi trường được quy định tại khoản 4 Điều 28 Luật Bảo vệ môi trường. Do đó, dự án thuộc đối tượng phải có giấy phép môi trường theo quy định tại Điều 39 Luật Bảo vệ môi trường.

3. Công suất, công nghệ, sản phẩm của dự án đầu tư:

3.1. Công suất của dự án đầu tư:

Công suất của dự án đầu tư cụ thể như sau:

Bảng 1.1. Công suất của dự án đầu tư

|

TT |

Tên sản phẩm |

Công suất đã được cấp GPMT |

Công suất đề nghị cấp GPMT NCS |

||

|

Số lượng (cái/năm) |

Khối lượng (tấn/năm) |

Số lượng (cái/năm) |

Khối lượng (tấn/năm) |

||

|

1 |

Van đồng |

11.500.000 |

1.900 |

22.297.894 |

3.684 |

|

2 |

Phụ kiện ống đồng |

36.000.000 |

1.100 |

53.214.545 |

1.626 |

|

3 |

Van nhựa |

- |

- |

3.000.000 |

80 |

|

4 |

Phụ kiện ống nhựa |

- |

- |

10.000.000 |

70 |

|

|

Tổng cộng |

47.500.000 |

3.000 |

88.512.439 |

5.460 |

3.2. Công nghệ sản xuất của dự án đầu tư

Dự án có 02 quy trình sản xuất bao gồm:

- Quy trình trình sản xuất van đồng, phụ kiện ống đồng (đang hoạt động).

- Quy trình sản xuất vạn nhựa, phụ kiện ống nhựa (chưa triển khai, dự kiến hoạt động trong giai đoạn nâng công suất).

Sơ đồ, thuyết minh các quy trình sản xuất của dự án như sau:

3.2.1. Quy trình sản xuất van đồng, phụ kiện ống đồng

- Sơ đồ quy trình sản xuất:

Hình 1.1. Sơ đồ công nghệ sản xuất van đồng, phụ kiện ống đồng

- Thuyết minh quy trình:

Thanh đồng được mua từ đơn vị cung ứng bên ngoài sẽ được lưu kho nguyên liệu, khi tiến hành sản xuất sẽ chuyển đến khu vực cắt thành những đoạn có chiều dài khác nhau tuỳ theo yêu cầu của sản phẩm.

Những đoạn đồng sau khi được cắt sẽ được đưa vào lò trung tần để được gia nhiệt, nguyên liệu từ lò trung tần qua máng dẫn tự động đưa vào khuôn ép thành hình cho ra bán thành phẩm. Tại đây sử dùng máy dập tiến hành rèn dập để tạo ra hình dạng như mong muốn.

Quá trình làm mát công đoạn rèn dập: nước sạch được cấp vào bồn 1 sau đó dẫn đến cấp giải nhiệt cho lò rèn dập, nước sau khi giải nhiệt được dẫn về bồn 2. Từ bồn 2 được bơm lại bồn 1 để giải nhiệt (bằng quạt) và sau đó cấp lại cho lò rèn dập.

Báo cáo đề xuất cấp giấy phép môi trường nhà máy công nghiệp, khu công nghiệp

Bán thành phẩm sẽ được tiến hành cắt rìa để loại bỏ các phần dư thừa. Bán thành phẩm được đặt vào khung tôi, sau đó đẩy vào lò tôi, sau khi đủ thời gian và ổn định, tự động ngắt điện, bán thành phẩm sẽ đảm bảo về độ cứng nhất định.

Để tạo độ bóng, bán thành phẩm được đưa qua 01 trong 02 công đoạn (tùy theo độ bóng mà khách hàng yêu cầu):

+ Công đoạn phun bi:

Bước 1: Bán thành phẩm cần đánh bóng được công nhân đưa vào máy phun bi.

Bước 2: Khởi động máy phun bi. Khi đó, bán thành phẩm được đảo chiều bằng con lăn, bi sắt và cát được phun ra với tốc độ cao và va đập vào bán thành phẩm để loại bỏ phần han gỉ do oxy hóa.

Bước 3: Kết thúc quá trình phun bi, công nhân lấy bán thành phẩm ra. Cát rơi xuống phía dưới đáy máy phun bi, được sàng bởi lưới và qua lưới thép và thu hồi về buồng chứa để tiếp tục tái sử dụng. Bi sắt được thu hồi về bồn chưa thông qua nam châm điện.

+ Công đoạn đánh bóng trong nước:

Quá trình đánh bóng trong nước chỉ thực hiện đối với các sản phẩm được khách hàng yêu cầu mạ điện (quá trình mạ được thuê gia công từ các cơ sở bên ngoài, dự án không có công đoạn mạ). quá trình đánh bóng trong nước được thực hiện như sau:

+ Bước 1: Bán thành phẩm cần đánh bóng được công nhân đưa vào máy đánh bóng.

+ Bước 2: Bổ sung nước và dung dịch tẩy rửa với tỷ lệ 100:1.

+ Bước 3: Tiến hành quá trình đánh bóng, máy đánh bóng chuyển động theo cơ chế rung, khi đó đá mài tiếp xúc bề mặt bán thành phẩm và làm bóng bán thành phẩm trong khoảng thời gian 45-60 phút. Trước khi kết thúc quá trình đánh bóng, bổ sung thêm 150-200 ml chất rửa sáng (chất làm bóng) vào thùng rung và tiếp tục rung đánh bóng trong 10 phút để làm tăng độ sáng sản phẩm.

Nước được tuần hoàn sử dụng, bổ sung khoảng hàng ngày do thất thoát, định kỳ xả về bể chứa BTCT để xử lý theo chất thải nguy hại.

Bán thành phẩm sau khi phun bi (hoặc đánh bóng trong nước) tiếp tục chuyển đến công đoạn gia công cơ khí, bán thành phẩm được kẹp tại bộ phận gá kẹp của thiết bị, được máy tiện kiểm soát trình tự thao tác và bộ phận dao cắt gọt ra sản phẩm đạt chuẩn.

Bán thành phẩm được đưa đến chuyền rửa để loại bỏ thành phần dầu mỡ khoáng trước khi chuyển đến công đoạn lắp ráp, đóng gói. Nước thải phát sinh từ công đoạn rửa sẽ được tuần hoàn sử dụng.

Quá trình rửa: Nước sạch được đưa vào chuyền rửa, sau đó thêm dịch rửa tỷ lệ dung dịch rửa và nước 3:100. Quá trình rửa được thực hiện nhiều lần với nhiệt độ của nước từ 50 – 75oC. Sau khi rửa nóng, sản phẩm được sấy khô bằng gió ở nhiệt độ 100oC để loại bỏ nước còn động trên sản phẩm. Nước rửa được dẫn về bể lọc cặn để tiếp tục tái sử dụng. Định kỳ 10 ngày sẽ thay thế toàn bộ nước trong chuyền rửa và dẫn về bể chứa 10m3. Trung bình khoảng 01 tháng/lần chuyển giao cho đơn vị xử lý chất thải nguy hại thu gom, xử lý.

Chuyền rửa Bể lọc nước sau rửa

Cấu tạo bên trong bể lọc Các giỏ chứa bán thành phẩm để cho vào máy rửa

Hình 1.3. Chuyền rửa để loại bỏ thành phần dầu mỡ

Dựa theo đơn hàng, linh kiện được lấy từ kho, chuẩn bị thiết bị dụng cụ chuyên dụng, thông qua dây chuyền sản xuất, tiến hành lắp ráp thủ công hoặc lắp ráp tự động. Sản phẩm được kiểm tra bằng mắt thường bởi nhân viên KCS và kiểm tra bằng máy khí áp. Sản phẩm đạt chuẩn sẽ chuyển đến công đoạn đóng gói, lưu kho chờ xuất hàng.

Tóm tắt hiện trang triển khai các công đoạn của quy trình sản xuất van đồng, phụ kiện ống đồng như sau:

|

Công đoạn |

Hiện hữu |

NCS |

|

Cắt liệu, rèn dập, cắt rìa, tôi đồng, phun bi |

Đã thực hiện |

Tiếp tục thực hiện |

|

Phun bi |

Đã thực hiện |

Tiếp tục thực hiện |

|

Đánh bóng trong nước |

Chưa thực hiện |

Sẽ thực hiện |

|

Rửa dầu |

Đã thực hiện |

Tiếp tục thực hiện |

3.1.2. Quy trình sản xuất vạn nhựa, phụ kiện ống nhựa

- Sơ đồ quy trình sản xuất:

Hình 1.4. Quy trình sản xuất van, phụ kiện ống nhựa

- Thuyết minh quy trình:

Nguyên liệu là hạt nhựa nguyên sinh nhựa PPSU cải tiến và hạt nhựa PS nguyên sinh được nhập từ nước ngoài (40%) và mua trong nước (60%) sẽ đưa vào máy phun nhựa, máy phun nhựa sẽ tích hợp nhiều công đoạn. Ban đầu hạt nhựa sẽ được đưa vào phiễu trộn, phiễu trộn là thiết bị kín có nắp đậy nên không phát sinh bụi.

Hạt nhựa sẽ chuyển đến công đoạn đùn trục vít, tại đây hạt nhựa sẽ được gia nhiệt hạt nhựa từ 180 - 200°C đối với nhựa PS, nhiệt độ 208oC đối với nhựa PPSU cải tiến. Đến nhiệt độ này toàn bộ hỗn hợp nhựa này được nung chảy hoàn toàn (chuyển từ dạng rắn sang dạng sệt), sau đó nguyên liệu được chảy vào khuôn rồi tiếp tục được ép thành hình. Khuôn và bệ máy được làm mát bằng nước, hàng ngày bổ sung khoảng 0,1 m3 bù cho bay hơi.

Bán thành phẩm được được công nhân cắt rìa, kiểm tra, trước khi đóng gói.

Xem thêm: Báo cáo ĐTM của dự án nhà máy sản xuất vật liệu composite và điện tử

![]()

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Dịch vụ làm giấy phép môi trường nhà máy sản xuất đất giàu dinh dưỡng

- › Mẫu báo cáo ĐTM dự án xây dựng nhà máy chế biến chè

- › Lập giấy phép môi trường nhà máy sản xuất trọn gói 2024

- › Lập báo cáo đề xuất cấp giấy phép môi trường trại heo hậu bị

- › Mẫu giấy phép môi trường cơ sở sản xuất nước mắm Anh Kí

- › Mẫu giấy phép môi trường dự án cải tạo trung tâm y tế

Gửi bình luận của bạn