Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất sơn tĩnh điện

Báo cáo đề xuất cấp giấy phép môi trường dự án sản xuất sơn tĩnh điện, vecni và các chất sơn, quét tương tự, sản xuất mực in và matit. Gia công sản xuất các sản phẩm bằng sắt, thép, nhôm, inox.

Ngày đăng: 23-05-2025

506 lượt xem

DANH MỤC CÁC TỪ VÀ KÝ HIỆU VIẾT TẮT................................... iv

DANH MỤC BẢNG................................................................................ v

DANH MỤC HÌNH VẼ....................................................................... viii

MỞ ĐẦU......................................................................................... 1

Chương I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.......................... 2

1. Tên chủ dự án đầu tư.......................................................................... 2

2. Tên dự án đầu tư.............................................................................. 2

3. Công suất, công nghệ, sản phẩm của dự án đầu tư........................... 3

3.1. Công suất của dự án đầu tư............................................................ 3

3.2. Công nghệ sản xuất của dự án đầu tư.......................................... 6

3.2. Sản phẩm của dự án đầu tư......................................................... 15

4. Nguyên liệu, nhiên liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư......... 17

4.1. Nhu cầu sử dụng nguyên vật liệu, nhiên liệu, hóa chất sử dụng, nguồn cung cấp điện nước của dự án đầu tư trong giai đoạn thi công xây dựng..... 17

4.2. Nhu cầu sử dụng nguyên vật liệu, nhiên liệu, hóa chất sử dụng phục vụ trong giai đoạn hoạt động của dự án.... 20

5. Các thông tin khác liên quan đến dự án đầu tư...................................31

5.1. Tiến độ thực hiện dự án....................................................................... 31

5.2. Tổng mức đầu tư....................................................................... 31

5.3. Tổ chức quản lý và thực hiện dự án.................................... 32

Chương II: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.... 34

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường....... 34

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường............... 35

2.1. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải môi trường không khí..... 35

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải môi trường tiếp nhận nước thải...36

2.3. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải môi trường tiếp nhận chất thải...36

Chương III: ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ... 37

Chương IV: ĐÁNH GIÁ, DỰ BÁO CÁC TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG...38

1. Đánh giá, dự báo tác động môi trường................................................... 38

1.1. Đánh giá, dự báo các tác động trong giai đoạn triển khai, thi công xây dựng dự án đầu tư...38

1.2. Đánh giá, dự báo các tác động trong giai đoạn dự án đi vào vận hành......... 59

2. Đề xuất các công trình, biện pháp bảo vệ môi trường................................ 89

2.1. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn thi công xây dựng dự án..89

2.2. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn dự án đi vào vận hành.. 98

3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường................ 149

3.1. Danh mục công trình, biện pháp bảo vệ môi trường của dự án.................... 149

3.2. Kế hoạch xây lắp công trình xử lý chất thải, bảo vệ môi trường:................. 151

3 3. Tóm tắt dự toán kinh phí đối với từng công trình, biện pháp bảo vệ môi trường...151

3.4.Tổ chức, bố máy quản lý, vận hành các công trình bảo vệ môi trường....... 151

4.Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo....... 152

CHƯƠNG V: PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC.... 155

Chương VI: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG....156

1. Nội dung đề nghị cấp phép đối với nước thải.................................... 156

1.1. Nguồn phát sinh nước thải............................................................ 156

1.4. Vị trí, phương thức xả thải vào nguồn tiếp nhận nước thải:........................ 157

2. Nội dung đề nghị cấp phép đối với khí thải................................................ 158

2.3. Vị trí xả khí thải, phương thức xả thải...................................................... 159

3. Nội dung đề nghị cấp phép đối tiếng ồn, độ rung.......................................... 161

3.1. Nguồn phát sinh tiếng ồn, độ rung........................................................... 161

3.3. Quy chuẩn so sánh.......................................................................... 163

Chương VII: KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔN TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN..... 165

1. Kế hoạch vận hành thử nghiệm các công trình xử lý chất thải............... 165

1.1. Thời gian dự kiến vận hành thử nghiệm............................................. 165

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải ...166

2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật ...168

2.1. Giám sát chất thải rắn trong quá trình xây dựng dự án.......................... 168

2.2. Giám sát môi trường trong giai đoạn vận hành thử nghiệm................... 168

2.3. Giám sát môi trường trong quá trình hoạt động của dự án................. 168

3. Kinh phí thực hiện quan trường hàng năm........................................... 170

Chương VIII: CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ..................... 171

1. Cam kết tính chính xác, trung thực của hồ sơ đề nghị cấp giấy phép môi trường... 171

2. Cam kết về việc xử lý chất thải đáp ứng các quy chuẩn, tiêu chuẩn kỹ thuật môi trường và các yêu cầu về bảo vệ môi trường khác có liên quan.....171

3. Cam kết thực hiện đúng, đầy đủ các quy định của Luật Bảo vệ môi trường và Nghị định...172

PHỤ LỤC BÁO CÁO.................................. 173

MỞ ĐẦU

Dự án “Sản xuất sơn tĩnh điện” được thành lập theo Giấy chứng nhận đầu tư lần đầu ngày 21 tháng 6 năm 2024, hiệu đính ngày 28 tháng 6 năm 2024 do Công ty TNHH Công nghệ Sơn làm chủ đầu tư. Dự án đăng ký thực hiện các ngành nghề: Sản xuất sơn tĩnh điện: 15.000 tấn/năm và gia công sản xuất các sản phẩm bằng sắt, thép, nhôm và inox: 90.000 tấn/năm. Trong hạng mục gia công các sản phẩm bằng sắt thép, nhôm và inox thì dự án phân ra quy mô cụ thể như sau:

+ Gia công cơ khí (gia công cắt, dập): 55.000 tấn/năm;

+ Nhôm thanh định hình (phun sơn tĩnh điện): 10.000 tấn/năm;

+ Sản xuất khuôn mẫu: 20.000 tấn/năm;

+ Tráng phủ kim loại: 5.000 tấn/năm.

Tráng phủ kim loại: mạ có công đoạn làm sạch bề mặt kim loại bằng hóa chất với quy mô 5.000 tấn/năm.

Nhằm thực hiện theo đúng quy định tại Luật Bảo vệ môi trường số 72/2020/QH14, Nghị định số 08/2022/NĐ-CP của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường, Nghị định 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ sửa đổi, bổ sung một số điều của Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường và Thông tư số 02/2022/TT-BTNMT của Bộ tài nguyên và Môi trường quy định chi tiết thi hành một số điều của Luật bảo vệ môi trường. Chủ dự án đã phối hợp với đơn vị tư vấn lập Báo cáo đề xuất cấp giấy phép môi trường cho dự án “Sản xuất sơn tĩnh điện” để trình Ủy ban nhân dân tỉnh Bắc Ninh thẩm định và phê duyệt. Nội dung và trình tự các bước thực hiện báo cáo được tuân thủ theo đúng quy định của pháp luật về môi trường và hướng dẫn tại Nghị định 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường, Nghị định 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ sửa đổi, bổ sung một số điều của Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường.

Dự án “Sản xuất sơn tĩnh điện” chưa đi vào hoạt động nên Báo cáo đề xuất cấp giấy phép môi trường của dự án đầu tư “Sản xuất sơn tĩnh điện” được trình bày theo mẫu tại Phụ lục IX Nghị định 05/2025/NĐ-CP sửa đổi, bổ sung một số điều của Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường.

Chương I: THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư:

Tên chủ dự án đầu tư: CÔNG TY TNHH CÔNG NGHỆ SƠN ...

Địa chỉ văn phòng:...Khu công nghiệp Quế Võ II, xã Ngọc Xá, Thị xã Quế Võ, Tỉnh Bắc Ninh, Việt Nam.

Người đại diện theo pháp luật của chủ dự án đầu tư:

Họ và tên: ........ Chức danh: Tổng giám đốc

- Điện thoại: ............

Giấy chứng nhận đăng ký doanh nghiệp: Giấy chứng nhận đăng ký doanh nghiệp Công ty trách nhiệm hữu hạn một thành viên mã số doanh nghiệp ...... đăng ký lần đầu ngày 05 tháng 07 năm 2024.

Giấy chứng nhận đăng ký đầu tư: mã số dự án: ....... do Ban quản lý các khu công nghiệp Bắc Ninh cấp giấy chứng nhận lần đầu ngày 21 tháng 06 năm 2024 hiệu đính ngày 28 tháng 6 năm 2024.

2.Tên dự án đầu tư:

SẢN XUẤT SƠN TĨNH ĐIỆN

Địa điểm thực hiện dự án đầu tư: Khu công nghiệp Quế Võ II, Xã Ngọc Xá, Thị xã Quế Võ, Tỉnh Bắc Ninh, Việt Nam.

Quy mô của dự án đầu tư theo quy định tại Điều 25 Nghị định số 08/2022/NĐ- CP của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường:

Tổng vốn đầu tư của dự án là: 127.285.000.000 VNĐ (Một trăm hai mươi bảy tỉ, hai trăm tám mươi lăm triệu đồng Việt Nam), dự án thuộc lĩnh vực sản xuất sơn tĩnh điện; gia công sản xuất các sản phẩm bằng sắt, thép, nhôm và inox.

Theo Luật đầu tư công số 58/2024/QH15 được Quốc hội nước Cộng hòa xã hội chủ nghĩa Việt Nam khóa XV, kỳ họp thứ 8 thông qua ngày 29 tháng 11 năm 2024, dự án đầu tư thuộc lĩnh vực quy định tại khoản 3, điều 10 có tổng mức đầu tư từ 120 tỉ đồng đến dưới 2.000 tỉ đồng. Vì vậy, dự án đầu tư thuộc Nhóm B theo tiêu chí quy định của pháp luật về đầu tư công.

Loại hình sản xuất, kinh doanh, dịch vụ

Căn cứ theo STT10 phụ lục II Nghị định 05/2025/NĐ-CP sửa đổi, bổ sung một số điều của Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường, dự án đầu tư thuộc loại hình sản xuất kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường với công suất trung bình.

Phân nhóm dự án đầu tư

Căn cứ theo STT 1 Phụ lục IV Phụ lục Nghị định 05/2025/NĐ-CP sửa đổi, bổ sung một số điều của Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường, dự án thuộc nhóm II;

Căn cứ theo Khoản 1, Điều 39 Luật Bảo vệ môi trường số 72/2020/QH14 ngày 17 tháng 11 năm 2020, dự án có phát sinh khí thải xả ra môi trường phải được xử lý và chất thải nguy hại >1.200 kg/năm nên dự án thuộc đối tượng phải có Giấy phép môi trường;

Căn cứ theo Điểm a, Khoản 3, Điều 41 Luật Bảo vệ môi trường số 72/2020/QH14 ngày 17 tháng 11 năm 2020, dự án thuộc quyền cấp Giấy phép môi trường của UBND tỉnh Bắc Ninh.

3.Công suất, công nghệ, sản phẩm của dự án đầu tư

3.1.Công suất của dự án đầu tư

* Quy mô xây dựng:

Dự án đầu tư “Sản xuất sơn tĩnh điện” có địa điểm thực hiện tại Khu công nghiệp Quế Võ II, Xã Ngọc Xá, thị xã Quế Võ, tỉnh Bắc Ninh. Dự án đầu tư thuê lại đất của Công ty Cổ phần đầu tư phát triển đô thị và khu công nghiệp Quế Võ IDICO với diện tích 12.000 m2. Dự án chưa triển khai xây dựng, khu đất của dự án là khu đất trống.

Hình ảnh hiện trạng dự án:

Hình 1. 1: Hình ảnh hiện trạng dự án đầu tư

Diện tích các hạng mục công trình cụ thể của dự án như sau:

Bảng 1. 1: Bảng thống kê các hạng mục công trình cụ thể

|

STT |

Hạng mục công trình |

Số tầng |

Diện tích xây dựng (m2) |

Ghi chú |

|

I |

Các hạng mục công trình chính |

5.805 |

|

|

|

1.1 |

Nhà văn phòng |

04 |

459 |

|

|

1.2 |

Nhà xưởng số 1 |

03 |

2.430 |

Sản xuất sơn tĩnh điện |

|

1.3 |

Nhà xưởng số 2 |

03 |

2.916 |

|

|

II |

Các hạng mục công trình phụ trợ |

6195 |

|

|

|

2.1 |

Nhà bảo vệ |

01 |

16 |

|

|

2.2 |

Bãi đậu xe máy |

01 |

120 |

|

|

2.3 |

Trạm điện |

01 |

25 |

|

|

2.4 |

Mái che 1 |

01 |

96 |

|

|

2.5 |

Diện tích sân đường |

- |

3.659 |

|

|

2.6 |

Diện tích cây xanh |

- |

2.424 |

|

|

III |

Các hạng mục công trình bảo vệ môi trường |

|

|

|

|

3.1 |

Hệ thống xử lý nước thải sinh hoạt |

01 |

Công suất 10 m3/ngày.đêm |

Bố trí bên ngoài nhà xưởng |

|

3.2 |

Hệ thống xử lý nước thải sản xuất |

01 |

Công suất 50 m3/ngày.đêm |

Bố trí bên ngoài nhà xưởng |

|

3.3 |

Hệ thống xử lý khí thải: 06 hệ thống xử lý khí: + 04 hệ thống xử lý bụi, khí thải khu vực nhà xưởng 1; + 03 hệ thống xử lý khí thải khu vực nhà xưởng 2. |

07 |

Tổng lưu lượng 103.000 m3/h |

|

|

a |

Hệ thống xử lý bụi phát sinh từ công đoạn phối trộn nguyên liệu |

01 |

12.000 – 14.000 m3/h |

Nhà xưởng 1 |

|

b |

Hệ thống xử lý bụi phát sinh từ công đoạn nghiền bán thành phẩm |

01 |

12.000 – 14.000 m3/h |

Nhà xưởng 1 |

|

c |

Hệ thống xử lý bụi, khí thải phát sinh từ công đoạn ép đùn |

01 |

30.000 m3/h |

Nhà xưởng 1 |

|

d |

Hệ thống xử lý khí thải phát sinh từ công đoạn kiểm tra sản phẩm sơn |

01 |

3.500 – 4.000 m3/h |

Nhà xưởng 1 |

|

e |

Hệ thống xử lý bụi, khí thải phát sinh từ công đoạn phun sơn tĩnh điện |

01 |

5.000 – 8.000 m3/h |

Nhà xưởng 2 |

|

f |

Hệ thống xử lý bụi, khí thải phát sinh từ công đoạn sấy sau sơn của dây chuyền phun sơn tĩnh điện |

01 |

13.000 m3/h |

Nhà xưởng 2 |

|

g |

Hệ thống xử lý bụi phát sinh từ công đoạn mạ, xử lý bề mặt trước mạ |

01 |

20.000 m3/h |

Nhà xưởng 2 |

|

3.4 |

Kho lưu giữ chất thải sinh hoạt |

m2 |

12 |

Bố trí bên trong nhà xưởng 1 |

|

3.5 |

Khu vực lưu giữ chất thải rắn thông thường |

m2 |

17 |

|

|

3.6 |

Khu vực lưu giữ chất thải nguy hại |

m2 |

17 |

Mục tiêu của dự án:

Sản xuất sơn, vecni và các chất sơn, quét tương tự, sản xuất mực in và matit.

Chi tiết: sản xuất sơn tĩnh điện

Gia công cơ khí; xử lý và tráng phủ kim loại. Chi tiết: Gia công sản xuất các sản phẩm bằng sắt, thép, nhôm, inox.

Quy mô dự án theo giấy chứng nhận đăng ký đầu tư

Bảng 1. 2: Danh mục quy mô sản xuất của Dự án khi đi vào vận hành

|

TT |

Tên sản phẩm |

Khối lượng (tấn sản phẩm/năm) |

Mã ngành VSIC (Mã ngành cấp 4) |

|

1 |

Sản xuất sơn, vecni và các chất sơn, quét tương tự, sản xuất mực in và matít. Chi tiết: Sản xuất sơn tĩnh điện |

15.000 |

2022 |

|

2 |

Gia công cơ khí; xử lý và tráng phủ kim loại. Chi tiết: Gia công sản xuất các sản phẩm bằng sắt, thép, nhôm và inox |

90.000 |

2592 |

|

2.1 |

Gia công cơ khí (gia công cắt, dập) |

55.000 |

|

|

2.2 |

Nhôm thanh định hình (phun sơn tĩnh điện) |

10.000 |

|

|

2.3 |

Sản xuất khuôn mẫu |

20.000 |

|

|

2.4 |

Tráng phủ kim loại |

5.000 |

3.2.Công nghệ sản xuất của dự án đầu tư

3.2.1.Quy trình sản xuất sơn bột tĩnh điện

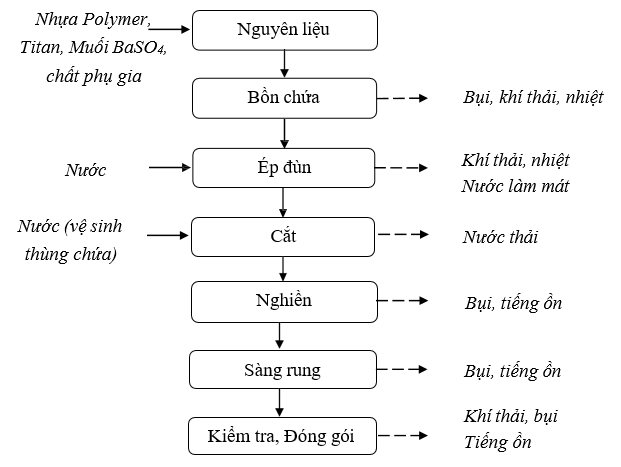

* Quy trình sản xuất sơn bột tĩnh điện: (được tóm tắt ở Hình 1.2)

Hình 1. 2: Quy trình sản xuất sơn bột tĩnh điện

* Thuyết minh quy trình sản xuất sơn tĩnh điện:

Nguyên liệu: Nguyên liệu đầu vào là: nhựa Polymer, Titan, Muối BaSO4, chất phụ gia. Các nguyên liệu được định lượng khối lượng cần dùng bằng cân bàn để xác định khối lượng từng loại nguyên liệu đầu vào tùy theo yêu cầu của sản phẩm.

Bồn chứa: Các nguyên liệu sau khi được định lượng khối lượng cần dùng sẽ được cho vào bồn chứa trộn đều với nhau.

Ép đùn: Các nguyên liệu được trộn đều với nhau sau đó đưa qua phễu để xuống máy ép đùn, tại máy ép đùn được gia nhiệt với nhiệt độ 100 – 125oC (Gia nhiệt làm nóng chảy nguyên liệu bằng năng lượng điện năng). Tiếp theo bán thành phẩm được làm nguội bằng nước (lượng nước này không thải bỏ ra ngoài môi trường mà được sử dụng tuần hoàn) và bán thành phẩm được đưa ra ngoài bằng băng chuyển tự động.

Cắt: tại cuối các băng chuyển tự động các hệ thống máy cắt để cắt bán thành phẩm thành những miếng nhỏ. Mỗi lần thay thùng chứa bán thành phẩm tại cuối các máy cắt, phải tiến hành rửa sạch thùng vì mỗi dây chuyền là sản xuất một loại sơn khác nhau. Vì vậy công đoạn này sẽ phát sinh nước thải.

Nghiền: Cuối cùng bán thành phẩm sẽ được đưa qua công đoạn nghiền, nghiền thành sản phẩm dạng bột.

Sàng rung: Trước khi đưa ra ngoài, bột tạo thành sẽ được đưa qua sàng rung, mục đích để loại bỏ các sản phẩm nghiền có kích thước không đạt yêu cầu, những sản phầm đạt yêu cầu sẽ được đi xuống hộp đựng bên dưới và đem đi kiểm tra

Kiểm tra: kiểm tra độ bóng, mịn của sản phẩm sơn bằng máy phun sơn. Sản phẩm đạt yêu cầu đưa đi đóng gói vận chuyển vào kho thành phẩm chờ xuất hàng.

3.2.2.Quy trình gia công cơ khí; xử lý và tráng phủ kim loại

Quy trình gia công cơ khí

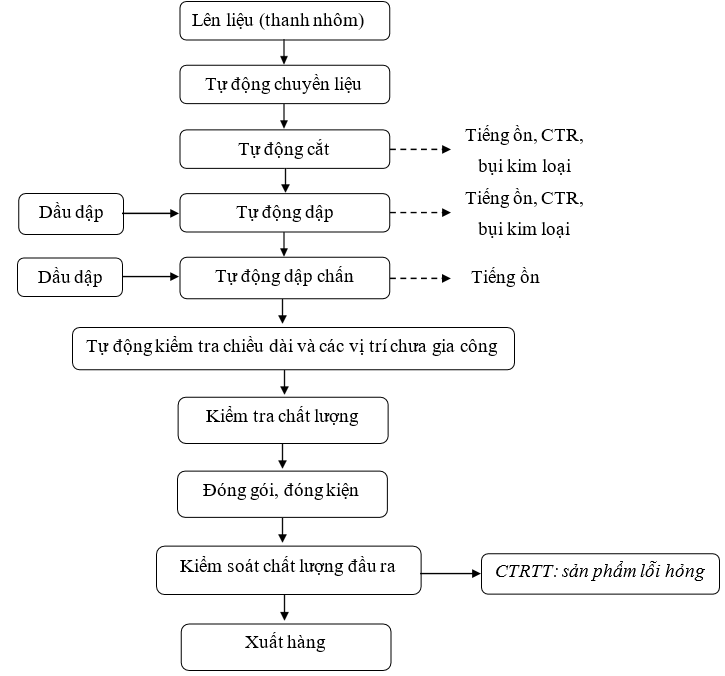

Quy trình gia công cơ khí: (được tóm tắt ở Hình 1.3)

Hình 1. 3: Quy trình gia công cơ khí thanh nhôm

* Thuyết minh quy trình:

Nguyên liệu đầu vào là nhôm thanh, sau khi kiểm tra về chất lượng nguyên liệu đầu vào sẽ tiến hành nhập kho. Công ty thực hiện gia công tùy vào nhu cầu, đơn đặt hàng của khách hàng.

Lên liệu, tự động chuyển liệu: Thực hiện đưa nguyên liệu vào dây chuyền sản xuất, chuẩn bị sẵn nguyên liệu cần gia công. Nguyên liệu được tự động đưa đến công đoạn tiếp theo trong dây chuyền.

Tự động cắt: Máy cắt nhôm được trang bị hệ thống điều khiển tự động, cài đặt sẵn các thông tin số cắt như độ dài, góc cắt và tốc độ cắt theo đúng kích thước của sản phẩm mong muốn.

Chất thải phát sinh trong quá trình chủ yếu là mảnh vụn nhôm. Ngoài ra quá trình cắt còn phát sinh tiếng ồn, bụi kim loại.

Tự động dập: Sau công đoạn cắt, vật liệu được đưa vào vị trí dập, và các công cụ dập sẽ tác động lực chính xác tại các điểm cần dập thành hình dạng mong muốn. Tại công đoạn có sử dụng dầu dập trong quá trình dập CNC, quá trình thực hiện chủ yếu phát sinh tiếng ồn.

Chất thải phát sinh trong quá trình chủ yếu là mảnh vụn nhôm. Ngoài ra quá trình cắt còn phát sinh tiếng ồn, bụi kim loại. Dầu máy sử dụng được sử dụng tuần hoàn tái sử dụng không thải, định kỳ châm thêm dầu, phần cặn chứa kim loại được thu gom xử lý theo đúng quy trình thu gom, xử lý CTNH.

Tự động dập chấn: Quá trình được trang bị hệ thống điều khiển CNC để tạo thành một đường gấp kim loại chính xác. Máy chấn sẽ tác động một lực lớn thông qua dao chấn để ép xống bề mặt thanh nhôm. Khi lực dập xuống, thanh nhôm được bẻ cong thành cách hình, cạnh có các góc, độ cong từ 15 – 180o theo yêu cầu bản thiết kế.

Công đoạn tự động dập chấn chủ yếu phát sinh tiếng ồn. Dầu máy được sử dụng tuần hoàn tái sử dụng không thải, định kỳ châm thêm dầu phần cặn chứa kim loại được thu gom xử lý theo đúng quy trình thu gom, xử lý CTNH.

Tự động kiểm tra chiều dài và vị trí chưa gia công: Sản phẩm sau khi dập tiến hành công đoạn kiểm tra kích thước và các vị trí còn sót chưa được gia công tiến hành chỉnh sửa, gia công lại theo đúng kích thước, vị trí gia công như bản thiết kế.

Sau khi hoàn thành công đoạn gia công, công nhân tiến hành kiểm tra chất lượng sản phẩm, đóng gói, đóng kiện. Trước khi xuất hàng, thực hiện kiểm soát chất lượng đầu ra, những kiện hàng chưa đạt yêu cầu sẽ thực hiện làm lại, lựa lại hoặc báo phế.

Quy trình gia công nhôm định hình (Quy trình phun sơn tĩnh điện)

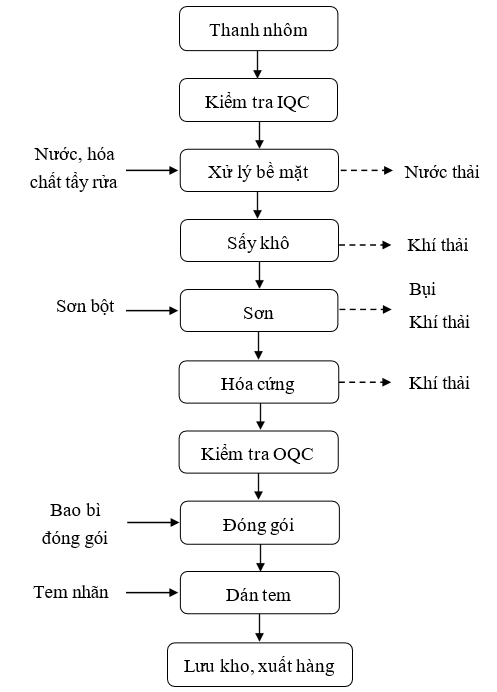

Quy trình gia công nhôm thanh định hình: (được tóm tắt ở hình 1.4)

Hình 1. 4: Quy trình gia công nhôm thanh, sắt thanh định hình (Quy trình phun sơn tĩnh điện)

Thuyết minh quy trình:

Theo nhu cầu của khách hàng, dự án sẽ sử dụng nguyên liệu là thanh nhôm, thanh sắt để tiến hành sản xuất, gia công nhôm, sắt định hình.

Kiểm tra IQC: Công nhân sẽ tiến hành lọc bỏ hàng lỗi, móp méo xước trong quá trình vận chuyển. Nguyên liệu đạt chất lượng đầu vào sẽ được chuyển sang công đoạn tiếp theo.

Xử lý bề mặt: Sau khi chọn lọc hàng thô để sơn, hàng sẽ được treo lên giá để chuẩn bị đưa vào bể rửa.

Hàng đã treo lên giá được đưa vào bể rửa nước cho bớt bụi bẩn. Quá trình diễn ra trong khoảng 1 phút sau đó chuyển sang bể tẩy dầu để làm sạch dầu dính trên bề mặt kim loại bằng dung dịch NaOH. Sau đó rửa lại bằng nước và tiếp tục được nhúng vào dung dịch axit để làm sạch gỉ và lớp màng oxit bên ngoài để tạo điều kiện cho chất hoạt động bề mặt tiếp xúc và tăng khả năng chống han gỉ cho sản phẩm. Sau khi xử lý bề mặt bằng axit, bán thành phẩm được rửa sạch bằng nước và tiếp tục được nhúng vào bể chứa chất hoạt động bề mặt (NaNO2, Na5P3O10) . Bước cuối cùng của công đoạn xử lý bề mặt là phun rửa bằng nước để làm sạch axit và chất hoạt động bề mặt. Hàng đã qua xử lý sau khi rửa phải không có vết dầu, bụi và gỉ, và bề mặt của bề mặt trang trí không được có vụn nhôm và gờ. Quá trình diễn ra trong khoảng 16 phút sau đó được chuyển sang công đoạn tiếp theo. Công đoạn này chỉ có hoạt động nhúng chứ không điện phân, do đó, khu vực này hơi khí thải phát sinh không đáng kể.

Quá trình xử lý bề mặt chủ yếu phát sinh hơi hóa chất tẩy dầu, tẩy gỉ được thu gom về HTXLKT để xử lý. Dung dịch tẩy dầu, tẩy gỉ, chất hoạt động bề mặt định kỳ bổ sung. Sau một thời gian sử dụng dung dịch tẩy dầu, tẩy gỉ, chất hoạt động bề mặt bị bẩn, nồng độ không đạt yêu cầu thì thải bỏ, định kỳ thải bỏ 3 tháng/lần và thu gom xử lý như CTNH.

Nước thải phát sinh từ các bể rửa nước (xả bỏ 1 ngày/lần) được thu gom về HTXLNT để xử lý.

Sấy: Hàng sau khi rửa xong được để nghiêng cho ráo bớt nước và đưa vào lò sấy khô. Bước này nhằm cải thiện độ bám dính và khả năng chống ăn mòn của màng oxi hóa.

Sơn: Hàng sau khi sấy khô được tháo ra khỏi giá và đưa đến dây chuyền sơn. Hàng sau khi được xử lý bề mặt sạch sẽ được treo lên chuyền sơn. Buồng sơn được thiết kế buồng kín. Bột sơn được bơm tự động vào các súng sơn, các súng phun sơn đều bám lên bề mặt thanh nhôm, thanh sắt.

Hóa cứng (sấy): Sau khi sơn đã bám vào bề mặt hàng, dây chuyền sơn tự động chuyển hàng đến lò hóa cứng, dưới tác dụng của nhiệt, bột sơn (dạng khô) chảy ra làm tăng độ bám dính lên bề mặt thanh nhôm, thanh sắt. Khi nhôm, sắt được sơn bằng hệ thống sơn tĩnh điện, nhân viên dựa vào kinh nghiệm chạy máy, tùy vào kích thước của sản phẩm mà điều chỉnh tốc độ băng chuyền và nhiệt độ buồng sấy (thường là 200oC trong 10 phút) cho phù hợp để sau khi sơn sản phẩm đảm bảo chất lượng tốt nhất.

Kiểm tra OQC: Hàng sơn xong được dỡ xuống xếp ngay ngắn vào xe đẩy. Bộ phận QC kiểm tra bề mặt sơn, chất lượng sơn và duyệt hàng.

Đóng gói, lưu kho: Hàng sau khi kiểm tra được đưa tới khu vực đóng gói và lưu kho chờ xuất hàng.

Quy trình sản xuất khuôn mẫu thép

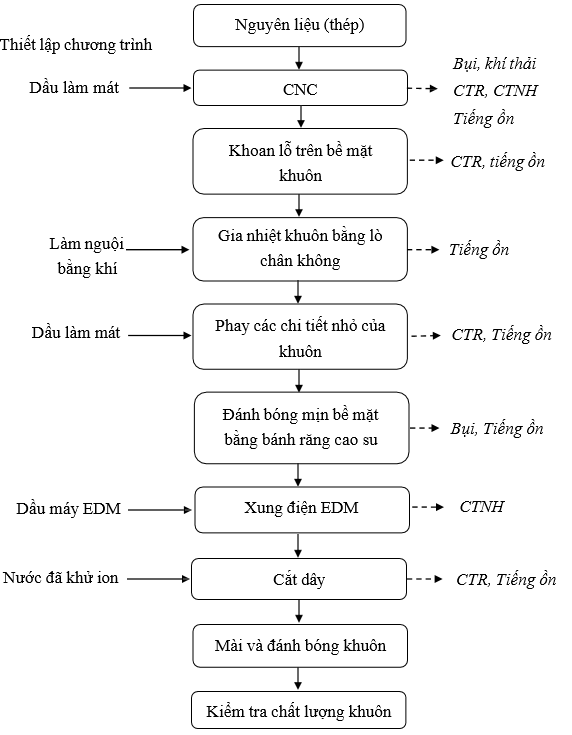

Quy trình sản xuất khuôn mẫu thép: (được tóm tắt ở Hình 1.5)

Hình 1. 5: Quy trình sản xuất khuôn mẫu thép

Thuyết minh quy trình:

Nguyên liệu thép tròn nhập về đảm bảo chất lượng được đưa vào để tiến hành sản xuất. Các mẫu khuôn đúc sẽ được thiết kế và lập trình sẵn trên máy tính.

CNC: Công đoạn CNC với mục đích cắt và tạo hình theo bản lập trình sẵn. Nguyên liệu đầu vào là các loại thép tròn, sau đó được cắt gọt và gia công tạo hình. Quá trình sử dụng dầu làm mát và phát sinh chất thải nguy hại là phoi thép dính dầu.

Khoan lỗ trên bề mặt khuôn: Máy khoan, quá trình này là gia công lỗ treo và lỗ định vị cho từng khuôn.

Gia nhiệt khuôn bằng lò chân không: Quá trình này là xử lý nhiệt từng khuôn để gia tăng cường độ và độ cứng của khuôn. Gia nhiệt trong lò chân không ở nhiệt độ 1000oC để khuôn đạt yêu cầu sau đó làm nguội bằng nitơ lỏng.

Phay các chi tiết nhỏ của khuôn: Phay chính xác bằng máy phay CNC. Tại công đoạn này, sử dụng phương pháp phay nguội bằng cách phun trực tiếp hỗn hợp dầu làm mát lên lưỡi phay. Quá trình này làm phát sinh các hạt kim loại và phôi. Tuy nhiên, các hạt này lập tức bị dung dịch dầu cắt dập xuống và lắng lại trên tấm lọc và thiết kế đồng bộ với máy nên không có khả năng bắn ra ngoài. Do đó, quá trình này chỉ phát sinh cặn, phôi. Dầu cắt được tuần hoàn tái sử dụng sau một thời gian được thay thế và thu gom, vận chuyển đi xử lý CTNH.

Đánh bóng mịn bề mặt: Trong quá trình này, sử dụng bánh mài cao su để mài bóng bề mặt của khuôn. Tại công đoạn này phát sinh bụi do quá trình mài làm bong lớp bề mặt của miếng thép.

Xung điện EDM: EDM liên quan đến việc loại bỏ vật liệu thừa ra khỏi khối phôi bằng việc sử dụng năng lượng nhiệt. Việc loại bỏ vật liệu khỏi phôi bằng EDM xảy ra thông qua một loạt hoạt động phóng điện nhanh lặp lại giữa các điện cực. Các điện cực này được tách ra bằng cách sử dụng chất lỏng điện môi (EDM) chỉ hoạt động đối với các vật liệu dẫn điện). Một trong những điện cực đó có nhiệm vụ thay đổi hình dạng để hợp với mục đích. Điện cực này là điện cực phôi hoặc “cực dương”. Điện cực còn lại là điện cực dụng cụ hoặc “cực âm”. Nguyên tắc cơ bản là sự ăn mòn của vật liệu bằng tia lửa điện có kiểm soát. Để điều này xảy ra, hai điện cực không được tiếp xúc với nhau. Sự phóng điện gây ra hiện tượng nóng lên của vật liệu. Sự gia nhiệt này sẽ dẫn đến sự tan chảy một số bộ phận của vật liệu. Dòng chảy ổn định của chất lỏng điện môi giúp loại bỏ vật liệu dư thừa. Chất lỏng cũng hỗ trợ làm mát trong quá trình gia công. Dầu làm mát được sử dụng tuần hoàn, định kỳ châm thêm dầu, phần cặn chứa kim loại được thu gom xử lý theo đúng quy trình thu gom, xử lý CTNH. Định kỳ thải bỏ dung dịch dầu 3 tháng/lần.

Cắt dây: Mục đích của công đoạn này là cắt dây theo kích thước yêu cầu, cắt các hình dạng phức tạp và tinh tế. Quá trình sử dụng một dây đồng hoặc đồng mỏng để cắt phôi. Ở đây, dây mỏng hoạt động như một điện cực, liên tục được cung cấp từ một ống chỉ, được đưa qua bộ phận và chìm trong bể chứa chất lỏng điện môi. Chất lỏng điện môi trong trường hợp này thường là nước đã khử ion. Dung dịch này được sử dụng tuần hoàn định kỳ thải bỏ, khoảng 0,4 m3/tháng dung dịch thải bỏ được dẫn về hệ thống xử lý nước thải sản xuất của dự án.

Mài và đánh bóng khuôn: Đánh bóng, đánh bóng vành đai làm việc khuôn (Máy mài đánh bóng bánh xe).

Kiểm tra chất lượng khuôn: Kiểm tra bằng mắt thường về hình dáng của khuôn. Sản phẩm đạt yêu cầu được chuyển sang công đoạn tiếp theo. Các sản phẩm lỗi, hỏng sẽ được công nhân loại bỏ.

Lưu kho, xuất hàng: Sau khi sản phẩm được lắp ráp hoàn thiện, sẽ được công nhân kiểm tra sản phẩm lần cuối trước khi vận chuyển về lưu tại kho. Quá trình này làm phát sinh sản phẩm lỗi hỏng. Sản phẩm hoàn thiện được xuất cho khách hàng theo đơn đặt hàng.

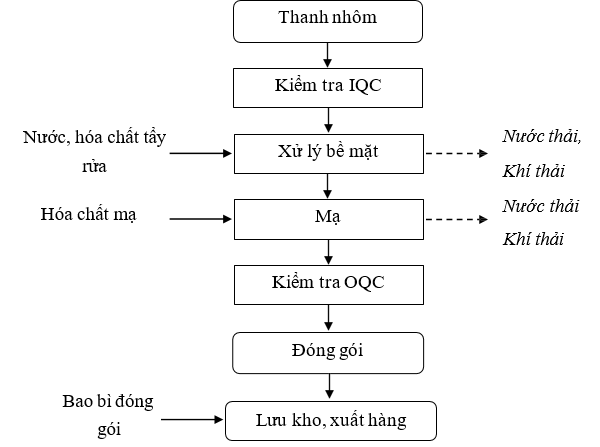

Quy trình tráng phủ kim loại

Quy trình tráng phủ kim loại (được tóm tắt ở hình 1.6)

Hình 1. 6: Quy trình tráng phủ kim loại

Thuyết minh quy trình tráng phủ kim loại:

Nguyên liệu sử dụng cho quá trình tráng phủ kim loại là thanh nhôm được nhập tùy thuộc vào nhu cầu của khách hàng.

Kiểm tra OQC: Công nhân sẽ tiến hành lọc bỏ hàng lỗi, móp méo xước trong quá trình vận chuyển. Nguyên liệu đạt chất lượng đầu vào sẽ được chuyển sang công đoạn tiếp theo.

Xử lý bề mặt: Sau khi chọn lọc hàng thô để mạ, hàng sẽ được treo lên giá để chuẩn bị đưa vào bể rửa.

Hàng đã treo lên giá được đưa vào bể rửa nước cho bớt bụi bẩn. Quá trình diễn ra trong khoảng 1 phút sau đó chuyển sang bể tẩy dầu để làm sạch dầu dính trên bề mặt kim loại sử dụng các chất tẩy dầu (NaOH, Cacbonat, Phosphat, chất hoạt động bề mặt). Sau đó rửa lại bằng nước, thanh nhôm tiếp tục được nhúng vào bể tẩy gỉ để làm sạch gỉ và lớp màng oxit bên ngoài để tạo điều kiện cho chất hoạt động bề mặt tiếp xúc và tăng khả năng chống han gỉ cho sản phẩm sử dụng các chất tẩy cặn (Axit photphoric, axit nitric (HNO3), amoni biflorua). Bước cuối cùng của công đoạn xử lý bề mặt là phun rửa bằng nước để làm sạch axit và chất hoạt động bề mặt. Hàng đã qua xử lý sau khi rửa phải không có vết dầu, bụi và gỉ, và bề mặt của bề mặt trang trí không được có vụn nhôm và gờ. Quá trình diễn ra trong khoảng 16 phút sau đó được chuyển sang công đoạn tiếp theo.

Quá trình xử lý bề mặt chủ yếu phát sinh hơi hóa chất tẩy dầu, tẩy gỉ được thu gom về HTXLKT để xử lý. Dung dịch tẩy dầu, tẩy gỉ sau một thời gian sử dụng dung dịch bị bẩn, nồng độ dung dịch không đạt yêu cầu thì phải thải bỏ, trung bình khoảng 3 tháng thải bỏ 1 lần được thu gom, xử lý như chất thải nguy hại.

Nước thải phát sinh từ quá trình rửa nước (xả bỏ 1 ngày/lần) được thu gom về HTXLNT để xử lý.

Mạ: Sản phẩm sau khi qua công đoạn xử lý bề mặt được chuyển qua công đoạn mạ. Ở công đoạn mạ do sự yêu cầu đa dạng của khách hàng, sản phẩm có thể được yêu cầu các loại mạ như mạ kẽm, mạ niken. Dự án sử dụng phương pháp mạ điện phân. Phương pháp mạ điện phân được thực hiện bằng cách ngâm kim loại đã được xử lý sạch dầu mỡ, gỉ sét vào dung dịch điện phân, quá trình điện hóa xảy ra sẽ tạo nên lớp kết tủa phủ lên trên bề mặt kim loại. Các hóa chất được sử dụng trong công đoạn này như: Niken clorua, axit boric, niken sunfat, natri hypophotphit, kẽm oxit, Cyanua. Dung dịch mạ được bổ sung khi hao hụt, được lọc cặn và sử dụng tuần hoàn, chỉ thải bỏ lượng khoảng 20% là dung dịch cặn trong quá trình lọc, định kỳ 6 tháng/lần thải bỏ.

3.2.Sản phẩm của dự án đầu tư

Bảng 1. 3: Các sản phẩm của dự án

|

STT |

Mục tiêu |

Theo giấy chứng nhận đầu tư số 3276258072 cấp lần đầu ngày 21/06/2024 |

Đề xuất xin cấp giấy phép môi trường |

Hình ảnh sản phẩm |

|

Số lượng (tấn sản phẩm/năm) |

Số lượng (tấn sản phẩm/năm) |

|||

|

1 |

Sơn tĩnh điện |

15.000 |

15.000 |

|

|

2 |

Các sản phẩm bằng sắt, thép, nhôm và inox |

90.000 |

90.000 |

|

|

2.1 |

Gia công cơ khí (gia công cắt, dập) |

55.000 |

55.000 |

|

|

2.2 |

Nhôm thanh định hình (phun sơn tĩnh điện) |

10.000 |

10.000 |

|

|

STT |

Mục tiêu |

Theo giấy chứng nhận đầu tư số 3276258072 cấp lần đầu ngày 21/06/2024 |

Đề xuất xin cấp giấy phép môi trường |

Hình ảnh sản phẩm |

|

Số lượng (tấn sản phẩm/năm) |

Số lượng (tấn sản phẩm/năm) |

|||

|

2.3 |

Sản xuất khuôn mẫu |

20.000 |

20.000 |

|

|

2.4 |

Tráng phủ kim loại |

5.000 |

5.000 |

|

4.Nguyên liệu, nhiên liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1.Nhu cầu sử dụng nguyên vật liệu, nhiên liệu, hóa chất sử dụng, nguồn cung cấp điện nước của dự án đầu tư trong giai đoạn thi công xây dựng

a.Nguyên vật liệu sử dụng của dự án đầu tư trong giai đoạn thi công xây dựng

Để đảm bảo vật tư, vật liệu xây dựng cung cấp kịp thời cho công trình, đáp ứng được yêu cầu tiến độ, chất lượng công trình, cung cấp kịp thời cho công trình, đáp ứng được yêu cầu tiến độ, chất lượng công trình, công ty và nhà thầu xây dựng sẽ sử dụng nguyên vật liệu xây dựng từ các nguồn cung cấp có sẵn tại địa phương. Nguyên vật liệu chủ yếu là cát, đá, sỏi, xi măng, gạch các loại, sắt thép, bê tông thương phẩm,…

Bảng 1. 4: Khối lượng vật liệu chính phục vụ thi công xây dựng dự án

|

TT |

Loại vật liệu |

Đơn vị |

Số lượng |

Nơi cung cấp |

Tỉ trọng quy đổi |

Khối lượng (tấn) |

|

1 |

Cát |

m3 |

4.800 |

Các cửa hàng, đại lý buôn bán vật liệu xây dựng tại tỉnh Bắc Ninh |

1,2 tấn/m3 |

5.760 |

|

2 |

Đá |

m3 |

2.400 |

2,6 tấn/m3 |

6.240 |

|

|

3 |

Xi măng PCB 30,40 |

Tấn |

180 |

- |

180 |

|

|

4 |

Gạch bê tông |

Viên |

60.000 |

2,3kg/viên |

138 |

|

|

5 |

Bê tông thương phẩm |

m3 |

4.200 |

2.3 tấn/m3 |

9.660 |

|

|

6 |

Thép tròn xây dựng |

Tấn |

570 |

- |

570 |

|

|

7 |

Que hàn |

Que |

7.200 |

- |

3,6 |

|

|

8 |

Cốt thép để làm hàng rào |

Tấn |

25 |

|

- |

25 |

|

9 |

Cuộn bạt |

Cuộn |

6 |

|

- |

6 |

|

Tổng |

- |

- |

- |

|

22.583 |

|

Danh mục máy móc, thiết bị dự kiến trong giai đoạn thi công xây dựng

Bảng 1. 5: Danh mục máy móc, thiết bị phục vụ giai đoạn xây dựng dự án

|

TT |

Tên các máy, thiết bị |

Đơn vị |

Số lượng |

Xuất xứ |

Tình trạng máy móc |

Mục đích sử dụng |

|

1 |

Máy ép cọc |

Máy |

01 |

Trung Quốc |

80% |

Thi công ép cọc đào móng |

|

2 |

Máy cầu kato |

Máy |

01 |

Hàn Quốc |

80% |

Vận chuyển vật tư |

|

3 |

Máy xúc gầu trước |

Máy |

02 |

Trung Quốc |

80% |

Thi công đào móng, nền đường… |

|

4 |

Máy lu |

Máy |

02 |

Nhật Bản |

80% |

Lu lèn nền đường |

|

5 |

Xe tải |

Xe |

07 |

Hàn Quốc |

80% |

Vận chuyển vật tư, vật liệu trong công trường |

|

6 |

Máy trộn bê tông |

Máy |

02 |

Nhật Bản |

80% |

Thi công bê tông các cấu kiện nhỏ |

|

TT |

Tên các máy, thiết bị |

Đơn vị |

Số lượng |

Xuất xứ |

Tình trạng máy móc |

Mục đích sử dụng |

|

7 |

Máy cắt sắt/ thép |

Máy |

02 |

Trung Quốc |

80% |

Thi công thép các hạng mục công trình |

|

8 |

Máy uốn sắt/ thép |

Máy |

02 |

Trung Quốc |

80% |

Thi công thép các hạng mục công trình |

|

9 |

Máy hàn |

Máy |

02 |

Nhật Bản |

80% |

Dùng để thi công phần thép và ván khuôn |

|

10 |

Máy cắt bê tông |

Máy |

02 |

Trung Quốc |

80% |

Cắt mạch khe co giãn |

|

11 |

Mấy cẩu tháp |

Máy |

01 |

Trung Quốc |

80% |

Cẩu vật tư, vật liệu |

|

12 |

Máy nâng |

Máy |

10 |

Việt Nam |

80% |

Nâng hạ vật tư, vật liệu |

|

13 |

Hệ thống giàn giáo |

Dầm sàn và giàn giáo bao che bảo vệ công trình đang thi công |

||||

|

Chống 1 m D48*2 mm |

Cây |

6.688 |

Việt Nam |

Mới 100% |

||

|

Chống 1,5m D48*2 mm |

Cây |

13.376 |

Việt Nam |

Mới 100% |

||

|

Chống 2,5m D48*2 mm |

Cây |

13.376 |

Việt Nam |

Mới 100% |

||

|

Chống đà 1200 D42*2mm |

Cây |

6.163 |

Việt Nam |

Mới 100% |

||

|

Giằng 0,6m D42*2 mm |

Cây |

11.385 |

Việt Nam |

Mới 100% |

||

|

Giằng 1,2m D42*2 mm |

Cây |

80.113 |

Việt Nam |

Mới 100% |

||

|

Kích đầu U L = 600 - D34*3.5 mm |

Cây |

6.688 |

Việt Nam |

Mới 100% |

||

|

Kích chân L = 600 - D38*3.5 mm |

Cây |

800 |

Việt Nam |

Mới 100% |

||

|

TT |

Tên các máy, thiết bị |

Đơn vị |

Số lượng |

Xuất xứ |

Tình trạng máy móc |

Mục đích sử dụng |

|

|

Giàn giáo bao tre Giáo chữ H |

m2 |

5.517 |

Việt Nam |

Mới 100% |

|

b.Nguồn cung cấp điện, nước ở giai đoạn thi công xây dựng của dự án

Bảng 1. 6: Lượng điện, nước, nhiên liệu phục vụ thi công xây dựng dự án

|

TT |

Tên nguyên, nhiên liệu |

Đơn vị |

Khối lượng |

Nguồn cung cấp |

|

1 |

Điện |

Kw/ngày |

120 |

Hệ thống cấp điện của KCN |

|

2 |

Nước cho sinh hoạt |

m3/ngày |

4,8 |

Hệ thống cấp nước của KCN |

|

3 |

Nước cho thi công, xây dựng |

m3/ngày |

2 |

|

|

4 |

Xăng, dầu DO |

Lít/ngày |

60 |

Đại lý trong khu vực |

(Nguồn: Dự toán xây dựng - Thuyết minh thiết kế cơ sở của dự án)

>>> XEM THÊM: Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất ống thép

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bột màu oxit sắt

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất động cơ điện

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất vật liệu composite

- › Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư kho xưởng hóa chất

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thuốc thú y

- › Báo cáo đề xuất cấp GPMT dự án khu chăn nuôi ứng dụng công nghệ cao

Gửi bình luận của bạn