Mẫu báo cáo đề xuất cấp giấy phép môi trường dự án xây dựng nhà máy xi măng

Báo cáo đề xuất cấp giấy phép môi trường dự án xây dựng nhà máy xi măng tỉnh Hà Nam.

Ngày đăng: 19-07-2022

1,631 lượt xem

Báo cáo đề xuất cấp giấy phép môi trường dự án xây dựng nhà máy xi măng tỉnh Hà Nam

MỤC LỤC

CHƯƠNG II SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG

CHƯƠNG III KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải

3.1.1. Thu gom, thoát nước mưa

3.1.2. Thu gom, thoát nước thải

3.2. Xử lý nước thải

Công trình, biện pháp xử lý bụi, khí thải

Công trình, biện pháp lưu giữ, xử lý chất thải thải rắn thông thường

Công trình biện pháp lưu giữ, xử lý chất thải nguy hại

Công trình, biện pháp giảm thiểu tiếng ồn, độ rung

3.3. Phương án phòng ngừa, ứng phó sự cố môi trường trong quá trình vận hành thử nghiệm và khi dự án đi vào vận hành

3.4. Công trình, biện pháp bảo vệ môi trường khác

3.5. Biện pháp bảo vệ môi trường đối với nguồn nước công trình thủy lợi khi có hoạt động xả nước thải vào công trình thủy lợi

3.6. Các nội dung thay đổi so với bản đăng ký đạt tiêu chuẩn môi trường được phê duyệt

CHƯƠNG IV NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG

4.1. Nội dung đề nghị cấp phép đối với nứớc thải

4.2. Nội dung đề nghị cấp phép đối với khí thải

CHƯƠNG V KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN

5.1. Kết quả vận hành thử nghiệm công trình XLCT đã thực hiện

5.2. Kết quả đánh giá hiệu quả của công trình xử lý nước thải

5.3. Kết quả đánh giá hiệu quả của công trình xử lý khí thải

5.4. Chương trình quan trắc chất thải theo quy định của pháp luật

5.5. Chương trình quan trắc môi trường định kỳ

5.6. Chương trình quan trắc tự động, liên tục chất thải

5.7. Kinh phí thực hiện quan trắc môi trường hằng năm

CHƯƠNG VI CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ

DANH MỤC CÁC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT

Báo cáo đề xuất cấp giấy phép môi trường dự án xây dựng nhà máy

BOD5: Nhu cầu ôxy hoá sinh hoá (sau 5 ngày)

BTNMT: Bộ Tài nguyên và Môi trường

BVMT: Bảo vệ môi truờng

BYT: Bộ y tế

COD: Nhu cầu ôxy hoá hoá học

CN: Công nghiệp

CTNH: Chất thải nguy hại

CTR: Chất thải rắn

CP: Chính phủ

ĐTM: Báo cáo đánh giá tác động môi trường

KT-XH: Kinh tế xã hội

PCCC: Phòng cháy chữa cháy

GTVT: Giao thông vận tải

QĐ: Quyết định

QCVN: Quy chuẩn Việt Nam

TCVN: Tiêu chuẩn Việt Nam

TCXDVN: Tiêu chuẩn xây dựng Việt Nam

UBND: Uỷ ban nhân dân

UBMTTQ: Uỷ ban mặt trận tổ quốc

VLXD: Vật liệu xây dựng

WHO: Tổ chức Y tế thế giới

KCS: Kiểm tra chất lượng sản phẩm

ATLĐ: An toàn lao động

VSMT: Vệ sinh môi trường

QLNN: Quản lý nhà nước

XLNT: Xử lý nước thải

VNĐ: Việt Nam đồng

XLCT: Xử lý chất thải![]()

DANH MỤC BẢNG

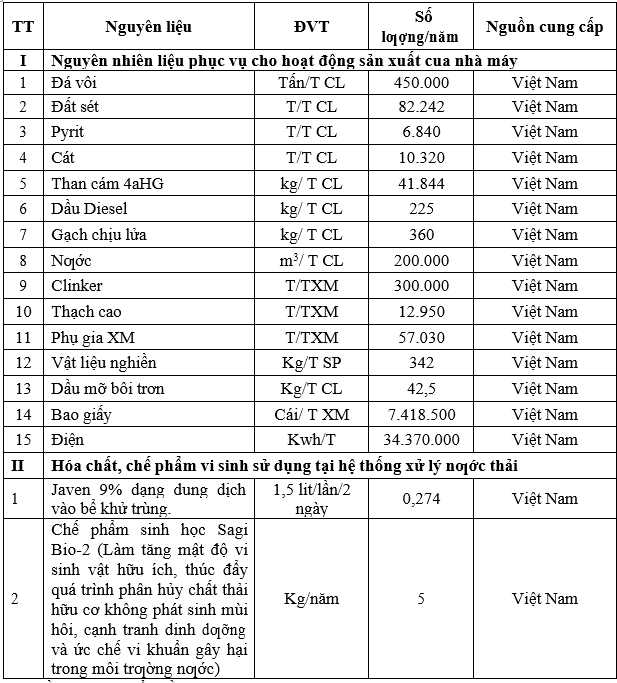

Bảng 1.1. Nguyên, nhiên liệu, điện phục vụ cho hoạt động của nhà máy

Bảng 3.1: Thông số kỹ thuật của các bể tự hoại của nhà máy

Bảng 3.2: Danh mục máy móc thiết bị và thông số kỹ thuật của trạm XLNT

Bảng 3.3. Thiết bị xử lý bụi lắp đặt khu vực nghiền đá vôi

Bảng 3.4. Thiết bị xử lý bụi lắp đặt khu vực si lô đồng nhất đá vôi

Bảng 3.5. Thiết bị xử lý bụi lắp đặt khu vực định lượng cho nhiên liệu

Bảng 3.6. Thiết bị xử lý bụi lắp đặt khu vực nhà nghiền liệu

Bảng 3.7. Thiết bị xử lý bụi lắp đặt khu vực si lô đồng nhất bột liệu

Bảng 3.8. Thiết bị xử lý bụi lắp đặt khu vực làm nguội clinker

Bảng 3.9. Thiết bị xử lý bụi lắp đặt khu vực nhà nghiền than

Bảng 3.10. Thiết bị xử lý bụi lắp đặt khu vực silo clanke

Bảng 3.11. Thiết bị XL bụi lắp đặt khu vực nhà nghiền xi măng

Bảng 3.12. Thiết bị XL bụi lắp đặt khu vực silo xi măng

Bảng 3.13. Thiết bị XL bụi lắp đặt khu vực đóng bao

Bảng 3.14. Bảng tổng hợp số lượng lọc bụi của nhà máy

Bảng 3.15. Bảng tổng hợp số lượng ống khói

Bảng 3.17 Khối lượng và chủng loại CTNH phát sinh hàng năm

Bảng 3.18: Các công trình đã điều chỉnh so với bản đăng ký đạt tiêu chuẩn môi trường được phê duyệt

Bảng 4.1. Các chất ô nhiễm và giá trị giới hạn của chất ô nhiễm

Bảng 4.2 Nguồn phát sinh khí thải

Bảng 4.3 Lưu lượng xả khí thải

Bảng 4.4 Các chất ô nhiễm và giá trị giới hạn của chất ô nhiễm theo dòng khí thải

Bảng 4.5 Vị trí, phương thức xả khí thải

Bảng 5.1. Thời gian lấy mẫu phân tích

Bảng 5.2. Thông tin về các thiết bị quan trắc và phòng thí nghiệm phục vụ cho công tác quan trắc của cơ sở

Bảng 5.3. Phương pháp đo tại hiện trường

Bảng 5.4. Phương pháp phân tích trong phòng thí nghiệm

Bảng 5.5. Chất lượng môi trường nước thải trước và sau khi xử lý

Bảng 5.6. Thời gian lấy mẫu phân tích mẫu khí

Bảng 5.7: Môi trường sau hệ thống xử lý bụi trong nhà máy

DANH MỤC HÌNH VẼ![]()

Hình 1.1. Quy trình sản xuất của cơ sở

Hình 3.1. Sơ đồ hệ thống thu gom nước mưa tại cơ sở

Hình 3.2. Quy trình xử lý nước thải của nhà máy

Hình 3.3 Quy trình xử lý nƣớc thải của bể tự hoại

Hình 3.4 Sơ đồ công nghệ xử lý của trạm xử lý nước thải tập trung

CHƯƠNG I THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư: Báo cáo đề xuất cấp giấy phép môi trường dự án xây dựng nhà máy

2.Tên dự án đầu tư:

“Lâp báo cáo đề xuất cấp giấy phép môi trườngDự án đầu tư xây dựng nhà máy sản xuất xi măng tại tỉnh Hà Nam”

- Địa điểm thực hiện dự án: tỉnh Hà Nam

- Cơ quan thẩm định thiết kế xây dựng: Sở Xây dựng

- Cơ quan cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư: Sở Tài Nguyên và môi trường

- Phiếu xác nhận bản đăng ký đạt tiêu chuẩn môi trường số 618/PXN-STN&MT ngày 20 tháng 7 năm 2005.

- Quy mô của dự án đầu tư:

+ Quy mô đầu tư vốn: dự án có tổng mức đầu tư khoảng 485.620.792.000 đồng

+ Quy mô công suất là 300.000 tấn clinker/năm tương đương 350.000 tấn xi măng/năm.

+ Quy mô diện tích dự án: 181.438 m2

3. Công suất, công nghệ, sản phẩm sản xuất của dự án đầu tư:

3.1. Công suất của dự án đầu tư:

Dự án có công suất thiết kế là 300.000 tấn clinker/năm tương đương 350.000 tấn xi măng/năm.

3.2. Công nghệ sản xuất của dự án đầu tư: Báo cáo đề xuất cấp giấy phép môi trường dự án xây dựng nhà máy

Hình 1.1. Quy trình sản xuất của cơ sở

Thuyết minh quy trình:

-

Đập đá vôi:

+ Đá vôi khai thác tại mỏ với kích thước cục ≤ 600 được ô tô tự vận chuyển tới trạm đập đá vôi. Qua phễu tiếp nhận và cấp liệu tấm, đá vôi được đập trong máy đập búa công suất 140t/h đến kích thước cục ≤ 25. Tại trạm đập có lọc bụi túi, công suất 11.160m3/h để khử bụi. Đá vôi sau khi đập được băng tải vận chuyển đến kho chứa đá vôi kiểu bunke sức chứa 200 tấn.

- Đập đất sét:

+ Đất sét khai thác tại mỏ với kích thước cục ≤ 300 được oto tự vận chuyển tới trạm đấp đất sét. Qua phễu tiếp nhận và cấp liệu tấm, đất sét được cán trong máy cán 2 trục có răng, công suất 60T/h đến kích thước cục ≤25. Đất sét đã đập được băng tải vận chuyển đến kho chứa đất sét kiểu bunke sức chứa 100 tấn.

+ Pyrit, cát được chứa trong các bunke có sức chứa 50 và 70 tấn.

- Nghiền liệu:

+ Các nguyên liệu sau khi cân đong được băng tải vận chuyển đến hệ thống nghiền phối liệu bằng máy nghiền bị chu trình kín có hệ thống phân ly hiệu suất cao, công suất 80 tấn/h. Phối liệu đã nghiền đạt độ mịn đU7Wợc các máng khí động chuyển đến gầu nâng để nạp vào silo đồng nhất phối liệu. Để cung cấp tác nhân khí nóng cho khâu nghiền liệu trong giai đoạn bắt đầu chạy sấy lò quay, trang bị buồng đốt phụ sử dụng dầu DO cho hệ thống nghiền liệu. Phối liệu sau khi nghiền đạt được các yêu cầu sau:

Độ mịn < 12% trên sàng 80µm Độ ẩm phối liệu <1%

- Nghiền than:

+ Than cám 4aHG được nghiền mịn và sấy khô trước khi cung cấp cho lò quay. Thiết bị nghiền là máu nghiện bị hoạt động chu trình kín cùng thiết bị phân ly. Than cám có kích thước đạt <15mm, độ ẩm <12% từ bunke chứa trong nhà nghiền than được định lượng và nạp vào máy nghiện bi Ø2,2x4,4m. Tại đây than được nghiền mịn và kết hợp sấy bằng khí nóng từ thiết bị làm nguội clinke. Than đã nghiền mịn và được đưa vào thiết bị phân ly công suất 10-15 tấn/h. Than đạt độ mịn theo dòng khí đi vào lọc bụi túi công suất 34.500m3/h để tập hợp than mịn và làm sạch khí thải. Than chưa đạt độ mịn được quay trở lại máy nghiền bi để tiếp tục nghiền. Một buồng đốt phụ bằng dầu DO được trang bị để cung cấp nhiệt cho khâu sấy than trong giai đoạn nhóm và sấy lò quay. Than sau khi nghiền sấy có độ ẩm ≤1%, độ mịn ≤4% trên sàng 90µm được chứa trong 2 bunke chứa than để cung cấp cho buồng đốt phân hủy và lò nung.![]()

Than từ bunke chứa được định lượng bằng thiết bị cân quay và được các quạt root vận chuyển khó động đến cung cấp cho lò quay và buồng phân hủy.

- Vận chuyển bột liệu và silo đồng nhất:

+ Phối liệu sau khi nghiền được các máng khí động và gầu nâng vận chuyển đến máng khí động, đặt trên đỉnh silo để nạp phối liệu vào si lo đồng nhất có kích thước Ø12.000x40.700mm, kết cấu bằng bê tông cốt thép, sức chứa 3.500 tấn, đảm bảo dự trữ cho 2 ngày sản xuất. Để đạt được khả năng đồng nhất phối liệu cao và tiêu thụ năng lượng thấp, silo đồng nhất được thiết kế với kết cấu côn ở đáy silo tạo dòng phối liệu hòa trộn làm đồng nhất phối liệu trước khi ra khỏi silo. Phối liệu đã đồng nhất đƣợc các máng khí động rút ra khỏi silo vận chuyển đến buồng trộn đặt ở giữa đáy silo. Tỷ lệ đồng nhất của phối liệu sau khi qua silo đồng nhất đạt 10:1. Phối liệu từ buồng trộn được rút ra theo tỷ lệ đã định nhờ lưu lượng kế và đƣợc gầu nâng cung cấp cho tháp trao đổi nhiệt.

- Hệ thống lò quay:

+ Hệ thống lò quay bao gồm tháp trao đổi nhiệt, buồng phân hủy kết hợp với lò quay, công suất 1000 tấn clinke/ngày. Tháp trao đổi nhiệt gồm 1 nhánh 5 tầng cyclon có buồng phân hủy. Buồng phân hủy đƣợc đốt hoàn toàn bằng than cám 4aHG và đƣợc cung cấp khí nóng để đốt cháy than cám từ khí nóng của thiết bị làm nguội clinker kiểu ghi thông qua ống gió ba. Lò quay có đường kính 3,2m chiều dài 46m với độ dốc 4% được đặt trên 3 bện đỡ bằng bê tông. Lò được trang bị hệ thống giám sát nhiệt độ. Nhiên liệu sử dụng cho lò quay cũng là than cám 4aHG. Tỷ lệ than cám sử dụng cho buồng phân hủy là 40-50% và lò nung là 55-60%. Khí thải từ tháp trao đổi nhiệt qua tháp điều hòa được tận dụng cho quá trình nghiền sấy phối liệu tại máy nghiền đứng. Hệ thống phân tích khí được cung cấp cho lò nung gồm:

+ Hệ thứ nhất đặt ở buồng khói để theo dõi hàm lượng O2, CO, NO.

+ Hệ thứ hai đặt ở đường ra của tháp trao đổi nhiệt để giám sát CO, NO.

+ Clinker ra khỏi lò quay có nhiệt độ khoảng 13500C được làm nguội nhờ thiết bị làm nguội clinker kiểu ghi. Clinker được làm nguội đến nhiệt độ không cao hơn 700C nhiệt độ môi trường và được băng tải kim loại vận chuyển đến silo clinker.

+ Lọc bụi tĩnh điện công suất 140.000m3/h đƣợc trang bị để tập hợp bụi từ khí thải của thiết bị làm nguội clinker để đảm bảo nồng độ bụi thải ra không quá 50mg/Nm3. Một phần khí thải từ đường ra của lọc bụi tĩnh điện sẽ được sử dụng để sấy than trong máy nghiền than.

Silo Clinker:![]()

+ Clinker sau khi qua thiết bị làm nguội kiểu ghi được vận chuyển tới silo clinker bằng băng tải kim loại. Silo chứa clinker có kích thước Ø15x27m, kết cấu bằng bê tông cốt thép, sức chứa 5000 tấn đảm bảo dự trữ sản xuất được 5 ngày. Đáy silo bố trí 3 cửa tháo, dưới mỗi cửa tháo có thiết bị rút clinker. Băng tải chịu nhiệt vận chuyển clinker dến nhà nghiền xi măng.

Nghiền xi măng:

+ Thạch cao và phụ gia cho xi măng được nhập về dưới dạng cục và clinker được cân định lượng và nạp vào máy nghiền bi hoạt động theo chu trình kín cùng thiết bị phân ly có công suấ 60T/h. Xi măng đạt độ mịn theo yêu cầu (>3200cm2/g) theo dòng khí đi vào lọc bụi túi cống suất 94.100m3/h để tập hợp xi măng mịn và khử bụi trong khí thải của quá trình nghiền. Xi măng mịn được các máng khí động vận chuyển đến silo chứa xi măng.

+ Xi măng chưa đạt độ mịn yêu cầu quay trở lại máy nghiền bi để nghiền tiếp.

Silo xi măng:

+ Xi măng thành phẩm được chứa trong 2 silo Ø15x36m, sức chứa mỗi cái 5.000T đủ dự trữ cho 8 ngày sản xuất.

+ Đáy silo được trang bị hệ thống sục khí và đặt các máng khí động hở để vận chuyển xi măng vào các cửa tháo ở tâm silo. Xi măng bột được các máng khí động vận chuyển đến gầu nâng của nhà đóng bao.

Đóng bao và xuất xi măng bao:

+ Để đóng bao và xuất xi măng bao cho ô tô, trang bị một dây chuyền đóng bao và xuấ xi măng bao cho ô tô đồng bộ với 1 máy đóng bao 8 vòi công suất 90T/h. Quá trình đóng bao đƣợc thực hiện như sau:

Xi măng bột từ 2 silo chứa xi măng chuyển sang gầu nâng đổ vào sàng rung ME1000x2500, công suất 120T/h. Qua sàng rung, xi măng dược chứa trong bunke chứa LC2500 và đƣợc cấp liệu kiểu tang quay LSF-120 cấp cho máy đóng bao 8 vòi kiểu quay tròn.

Xi măng đã đóng bao qua thiết bị làm sạch bao. Với những bao không đạt tiêu chuẩn khối lƣợng đƣợc loại ra và thu hồi xi măng. Với các bao đã đạt tiêu chuẩn đƣợc các băng tải vận chuyển đến thiết bị xuất xi măng bao cho ô tô công suất 100T/h.

3.3. Sản phẩm của dự án đầu tư:

Xi măng PC 30 và xi măng đặc chủng.![]()

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư:

a. Khối lượng nguyên, nhiên liệu, điện phục vụ cho hoạt động của nhà máy

Bảng 1.1. Nguyên, nhiên liệu, điện phục vụ cho hoạt động của nhà máy

(Nguồn: Công ty cổ phần xi măng H)

Xem thêm một số báo cáo đề xuất cấp giấy phép môi trường : BÁO CÁO ĐỀ XUẤT CẤP GIẤY PHÉP MÔI TRƯỜNG DỰ ÁN ĐẦU TƯ XÂY DỰNG KHO TRUNG CHUYỂN XĂNG DẦU A92 TỈNH THÁI BÌNH

Minh Phương Corp là Đơn vị

- Chuyên Tư vấn lập dự án đầu tư xây dựng trên Toàn Quốc.

- Đơn vị chuyên thi công dự án khoan ngầm các đường quốc lộ, đường thủy con kênh ,sông lớn trên Toàn Quốc.

- Đơn vị viết Hồ sơ Môi trường.

+ Giấy phép Môi trường.

+ Báo cáo Công tác bảo vệ Môi trường.

+ Báo cáo Đánh giá tác động Môi trường.

Tại sao nên chọn Công ty CP Tư vấn Đầu tư & Thiết kế Xây dựng Minh Phương ?

Công ty được hình thành trên cơ sở sáng lập viên từng là giám đốc dự án, kỹ sư chuyên ngành xây dựng, công nghệ kỹ thuật, quản trị kinh doanh, từng điều hành các tập đoàn lớn, các Công ty Liên doanh nước ngoài hàng chục năm.

Với đội ngũ nhân viên đầy nhiệt huyết, năng lực, và giàu kinh nghiệm.

Là Đơn vị chuyên tư vấn và nhận thầu các dự án đầu tư và thiết kế xây dựng trên Toàn Quốc.

Tư vấn nhiệt tình, giá cả hợp lí, mang tính cạnh tranh cao.

Quy trình làm việc đảm bảo tiến độ nhanh chóng, hiệu quả cao nhất:

Chất lượng dịch vụ được khách hàng tin tưởng và ưu tiên đặt khách hàng lên hàng đầu.

Triển khai thực hiện ngay khi khách hàng kí hợp đồng.

Đảm bảo đúng tiến độ hoàn thành dự án.

LIÊN HỆ 0903 649 782 - Báo cáo đề xuất cấp giấy phép môi trường dự án xây dựng nhà máy xi măng

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Mẫu báo cáo đề xuất cấp giấy phép môi trường của dự án đầu tư nhà máy bao bì

- › Mẫu báo cáo đánh giá tác động môi trường ĐTM dự án đầu tư xây dựng nhà máy điện mặt trời

- › MẪU BÁO CÁO ĐÁNH GIÁ TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN CẢI TẠO NÂNG CẤP ĐƯỜNG QUỐC LỘ

- › Báo cáo đánh giá tác động môi trường ĐTM của dự án đầu tư xây dựng hạ tầng kỹ thuật khu công nghiệp

- › NỘI DUNG THAM VẤN TRONG QUÁ TRÌNH THỰC HIỆN ĐÁNH GIÁ TÁC ĐỘNG MÔI TRƯỜNG

- › Báo cáo ĐTM cho dự án Khu dân cư dịch vụ tại tỉnh Đồng Nai

Gửi bình luận của bạn