Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất đồ điện tử

Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất đồ điện tử. Sản xuất, gia công, lắp ráp Bộ nguồn chuyển mạch, dây cáp hiệu suất cao; Bộ sạc nguồn các thiết bị truyền thông, y tế, máy biến áp tần số cao với công suất dự kiến khoảng 34.944.000 sản phẩm/ năm.

Ngày đăng: 30-09-2025

374 lượt xem

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ................................... 6

1.1. TÊN CHỦ DỰ ÁN ĐẦU TƯ.......................................................................... 6

1.3. CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA DỰ ÁN ĐẦU TƯ.... 7

1.3.1. Công suất hoạt động của dự án đầu tư................................................. 7

1.3.2.1. Quy trình sản xuất, gia công, lắp ráp Bộ nguồn chuyển mạch, dây cáp hiệu suất cao; Bộ sạc nguồn các thiết bị truyền thông, y tế, máy biến áp tần số cao......... 8

1.3.2.2. Quy trình sản xuất, gia công, lắp ráp Bộ nguồn cung cấp điện cho đèn, thiết bị chiếu sáng......... 10

1.3.3. Sản phẩm của dự án đầu tư.................................................................... 12

1.4. NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA DỰ ÁN ĐẦU TƯ........ 13

1.4.1. Giai đoạn xây dựng............................................................... 13

1.4.2. Giai đoạn vận hành............................................................. 14

1.5. CÁC THÔNG TIN KHÁC LIÊN QUAN ĐẾN DỰ ÁN ĐẦU TƯ.................. 16

CHƯƠNG II. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.......... 19

2.1. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH BẢO VỆ MÔI TRƯỜNG QUỐC GIA, QUY HOẠCH TỈNH, PHÂN VÙNG MÔI TRƯỜNG....... 19

2.2. SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ ĐỐI VỚI KHẢ NĂNG CHỊU TẢI MÔI TRƯỜNG...... 20

CHƯƠNG III. HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ......21

CHƯƠNG IV. ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ.......... 22

4.1. ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG....................... 22

CHƯƠNG VIII. CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ............... 60

CHƯƠNG I. THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.TÊN CHỦ DỰ ÁN ĐẦU TƯ

- Tên chủ dự án đầu tư: Công ty TNHH điện tử ... Việt Nam

- Địa chỉ:Khu công nghiệp Châu Sơn, phường Đồng Văn , tỉnh Ninh Bình.

- Người đại diện theo pháp luật của chủ dự án đầu tư:......

- Điện thoại: .........

- Dự án được Ban quản lý các khu công nghiệp cấp giấy chứng nhận đầu tư số ...... thay đổi lần thứ nhất ngày 24 tháng 06 năm 2025.

- Giấy chứng nhận đăng ký kinh doanh số: ..... đăng ký thay đổi lần thứ 3 ngày 21 tháng 05 năm 2025.

1.2.TÊN DỰ ÁN ĐẦU TƯ

- Địa điểm dự án đầu tư:.......Khu công nghiệp Đồng Văn I, Phường Đồng Văn, tỉnh Ninh Bình.

- Cơ quan thẩm định thiết kế xây dựng, cấp giấy phép có liên quan đến môi trường của dự án đầu tư:

- Dự án được Ban quản lý các khu công nghiệp cấp giấy chứng nhận đầu tư số .... thay đổi lần thứ nhất ngày 24 tháng 06 năm 2025.

- Giấy chứng nhận đăng ký kinh doanh số: ...... đăng ký thay đổi lần thứ 3 ngày 21 tháng 05 năm 2025.

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật đầu tư công): Dự án thuộc lĩnh vực công nghiệp có tổng mức đầu tư dưới 120 tỷ - Căn cứ khoản 3 điều 11 Luật đầu tư công số 58/2024/QH15 ngày 29 tháng 11 năm 2024 dự án thuộc nhóm C Luật đầu tư công.

+ Với quy mô công suất như sau:

|

Giai đoạn I |

+ Sản xuất, gia công, lắp ráp Bộ nguồn chuyển mạch, dây cáp hiệu suất cao; Bộ sạc nguồn các thiết bị truyền thông, y tế, máy biến áp tần số cao với công suất dự kiến khoảng 34.944.000 sản phẩm/ năm, tương đương với 2.097 tấn/năm. |

|

Sản xuất, gia công, lắp ráp Bộ nguồn cung cấp điện cho đèn, thiết bị chiếu sáng với công suất dự kiến khoảng 2.496.000 sản phẩm/năm, tương đương với 500 tấn/năm. |

Quy mô: Tổng diện nhà xưởng 13.300,66 m2. Công suất:

|

Giai đoạn II |

+ Bao gồm hạng mục sản xuất giai đoạn I + Sản xuất, gia công, lắp ráp Sản phẩm lưu trữ năng lượng; sản phẩm sử dụng điện với công suất dự kiến khoảng 3.120.000 sản phẩm/năm, tương đương với 936 tấn/năm. |

+ Tổng vốn đầu tư của dự án: 62.525.000.000 (Sáu mươi hai tỷ năm trăm hai mươi năm triệu đồng).

- Loại hình sản xuất, kinh doanh, dịch vụ: Thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường theo Cột 4 Phụ lục II Nghị định số 05/2025/NĐ-CP Nghị định sửa đổi bổ sung một số điều của Nghị định số 08/2022/NĐ-CP ngày 10 tháng 1 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường.

- Phân nhóm dự án đầu tư: Theo quy định tại Nghị định số 05/2025/NĐ-CP Nghị định sửa đổi bổ sung một số điều của Nghị định số 08/2022/NĐ-CP ngày 10 tháng 1 năm 2022 Dự án “Nhà máy Điện Tử Moso Việt Nam tại Khu công nghiệp Đồng Văn I” là dự án nhóm II thuộc mục số thứ tự 01, Phụ lục IV ban hành kèm theo.

Căn cứ vào khoản 4 điều 41 của Luật bảo vệ môi trường và khoản 31 điều 1 Nghị định số 05/2025/NĐ-CP ngày 06 tháng 01 năm 2025 dự án phải lập hồ sơ báo cáo giấy phép môi trường trình Ủy ban nhân tỉnh Ninh Bình thẩm định.

1.3.CÔNG SUẤT, CÔNG NGHỆ, SẢN PHẨM SẢN XUẤT CỦA DỰ ÁN ĐẦU TƯ

1.3.1.Công suất hoạt động của dự án đầu tư Giai đoạn I:

+ Sản xuất, gia công, lắp ráp Bộ nguồn chuyển mạch, dây cáp hiệu suất cao; Bộ sạc nguồn các thiết bị truyền thông, y tế, máy biến áp tần số cao với công suất dự kiến khoảng 34.944.000 sản phẩm/ năm, tương đương với 2.097 tấn/năm:

+ Sản xuất, gia công, lắp ráp Bộ nguồn cung cấp điện cho đèn, thiết bị chiếu sáng với công suất dự kiến khoảng 2.496.000 sản phẩm/năm, tương đương với 500 tấn/năm.

Giai đoạn II:

+ Bao gồm hoạt động sản xuất giai đoạn I.

+ Sản xuất, gia công, lắp ráp Sản phẩm lưu trữ năng lượng; sản phẩm sử dụng điện với công suất dự kiến khoảng 3.120.000 sản phẩm/năm, tương đương với 936 tấn/năm.

1.3.2.Công nghệ sản xuất của dự án đầu tư

Bao gồm hai quy trình sản xuất của giai đoạn I. Giai đoạn II khi nhà máy có kế hoạch sản xuất sẽ thực hiện các thủ tục môi trường tiếp theo.

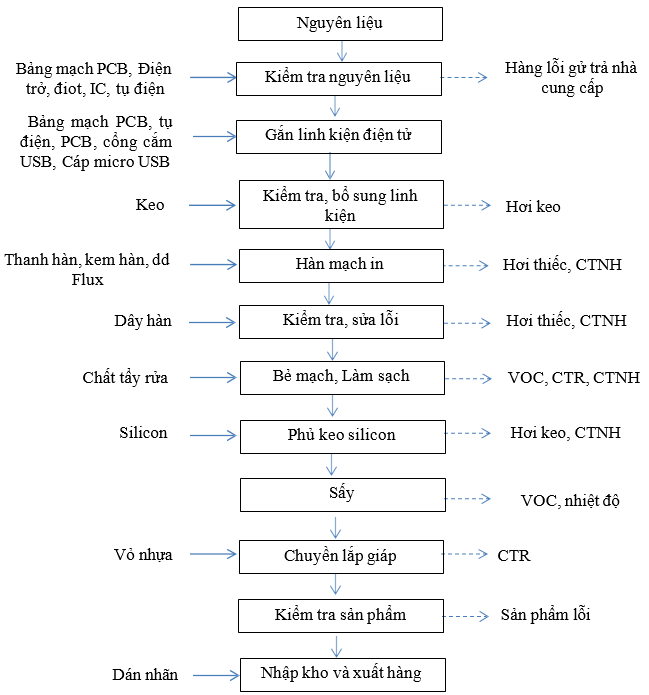

1.3.2.1.Quy trình sản xuất, gia công, lắp ráp Bộ nguồn chuyển mạch, dây cáp hiệu suất cao; Bộ sạc nguồn các thiết bị truyền thông, y tế, máy biến áp tần số cao

Hình 1.1. Quy trình sản xuất, gia công, lắp ráp Bộ nguồn chuyển mạch, dây cáp hiệu suất cao; Bộ sạc nguồn các thiết bị truyền thông, y tế, máy biến áp tần số cao

*Thuyết minh quy trình sản xuất:

Kiểm tra nguyên liệu: Nguyên vật liệu nhập về được chứa tại kho nguyên liệu bao gồm: Bảng mạch PCB, điện trở, tụ điện, IC, diot, dây cáp,...Các nguyên liệu được kiểm tra về số lượng và chất lượng. Nguyên liệu không đạt yêu cầu sẽ được trả lại nhà cung cấp. Nguyên liệu đạt yêu cầu được đưa đến dây truyền sản xuất.

+ Gắn linh kiện điện tử: Bảng mạch và các linh kiện điện tử sau khi kiểm ra đạt yêu cầu được đưa đến nhà máy gắn linh kiện. Tại đây, các linh kiện như tụ điện trở, IC, diot… được gắn lên các vị trí có sẵn trên bảng mạch PCB.

+ Kiểm tra, bổ sung linh kiện:Sau khi tách khỏi máy gắn linh kiện, bằng mạch được kiểm tra bằng mắt thường, Linh kiện thiếu sẽ được người công nhân bổ sung vào bảng mạch, Bảng mạch đã được gắn đầy đủ linh kiện theo yêu cầu được chuyển đến công đoạn tiếp theo.

+ Hàn mạch in: Bảng mạch được chuyển đến máy hàn. Nhà máy có sử dụng dung dịch Flux là một loại dung dịch trợ hàn giúp tạo độ liên kết chặt chẽ hơn cho các mối hàn bền đẹp hơn. Công nghệ hàn nhà máy sử dụng là công nghệ hàn nhúng với nhiệt độ hàn là 210 - 230°C. Bảng mạch đã gắn linh kiện và phun dung dịch Flux được đưa qua bể nhúng thiếc nóng chảy, các linh kiện được hàn cố định trên bảng mạch PCB. Thời gian hàn khoảng 30s. Các thao tác được thực hiện tự động. Tại các máy hàn của nhà máy có các chụp hút nhằm hút hơi khí hàn và giảm thiểu nhiệt độ của khu vực hàn bên trong nhà xưởng.

+ Kiểm tra, sửa lỗi: Sau khi hàn, bảng mạch được kiểm tra lỗi bằng mắt thường hoặc kính lúp. Các mối hàn trên bảng mạch chưa được khít sẽ được người công nhân dùng máy hàn điểm hàn lại. Sản phẩm đạt yêu cầu được chuyển đến công đoạn tiếp theo.

+ Làm sạch: Các bảng mạch PCB được đem đi tách rời nhau. Bảng mạch bị lem thiếc hàn được cho vào máy làm sạch (máy kín) để phun dung dịch chất tẩy rửa sau đó công nhân dùng cọ để loại bỏ thiếc hàn bị lem. Lượng chất tẩy rửa làm sạch được phun vừa đủ do đó không phát sinh lượng chất tẩy rửa thải.

+ Phủ keo: Bảng mạch PCB đã được gắn đầy đủ linh kiện và hàn được đem đến máy phủ keo. Tại đây, bảng mạch được gắn lên khuôn có sẵn trong máy. Máy tiến hành quét một lớp keo đỏ lên mặt sau bảng mạch và đổ keo trước bảng mạch nhằm giữ các linh kiện cố định bảng mạch khi đến công đoạn tiếp theo.

+ Sấy: Bảng mạch sau khi phủ keo được chuyển đến buồng sấy. Nhiệt độ buồng. sấy được cài sẵn ở khoảng 135-150°C nhằm làm khô bề mặt keo.

+ Lắp ráp: Sau khi hàn dây, tổ hợp bảng mạch và dây cáp được lắp ráp với vỏ nhựa tạo sản phẩm hoàn chỉnh. Tùy từng yêu cầu của sản phẩm mà nhà máy tiến hành hoạt động in logo, thông tỉn lên trên vỏ sản phẩm trước khi lắp ráp.

+ Kiểm tra sản phẩm: Các sản phẩm hoàn thiện được đem đi kiểm tra tính năng. như điện áp, độ dẫn điện...bằng máy (máy sử dụng năng lượng điện). Sản phẩm lỗi sẽ được gia công, sửa chữa lại. Sản phẩm đạt yêu cầu được đem đi đóng gói.

+ Đóng gói: Khi đóng gói, các sản phẩm được dán nhãn. Các thao tác được thực hiện bằng máy, người công nhân chỉ kiểm soát quá trình. Tem nhãn dán được in thông tin, mã vạch tại nhà máy với công nghệ sử dụng film. Sau khi đóng gói các sản phẩm được nhập kho và chờ xuất hàng.

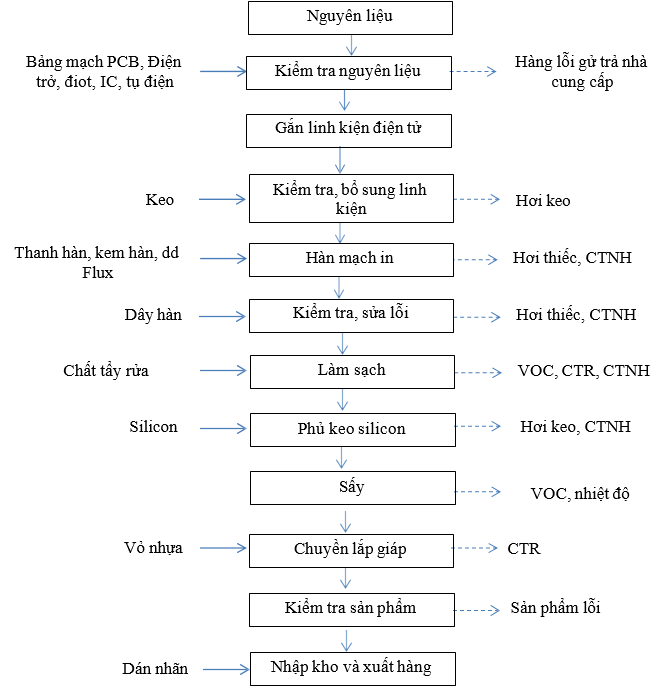

1.3.2.2.Quy trình sản xuất, gia công, lắp ráp Bộ nguồn cung cấp điện cho đèn, thiết bị chiếu sáng

*Sơ đồ quy trình sản xuất gia công, lắp ráp bộ nguồn cung cấp điện cho đèn, thiết bị chiếu sáng được trình bày dưới đây:

Hình 1.2. Quy trình sản xuất sản xuất gia công, lắp ráp bộ nguồn cung cấp điện cho đèn, thiết bị chiếu sáng

*Thuyết minh quy trình sản xuất:

Kiểm tra nguyên liệu: Nguyên vật liệu nhập về được chứa tại kho nguyên liệu bao gồm: Bảng mạch PCB, điện trở, tụ điện, IC, diot, dây cáp,...Các nguyên liệu được kiểm tra về số lượng và chất lượng. Nguyên liệu không đạt yêu cầu sẽ được trả lại nhà cung cấp. Nguyên liệu đạt yêu cầu được đưa đến dây truyền sản xuất.

Gắn linh kiện điện tử: Bảng mạch và các linh kiện điện tử sau khi kiểm ra đạt yêu cầu được đưa đến nhà máy gắn linh kiện. Tại đây, các linh kiện như tụ điện trở, IC, diot… được gắn lên các vị trí có sẵn trên bảng mạch PCB.

Kiểm tra, bổ sung linh kiện: Sau khi tách khỏi máy gắn linh kiện, bằng mạch được kiểm tra bằng mắt thường, Linh kiện thiếu sẽ được người công nhân bổ sung vào bảng mạch, Bảng mạch đã được gắn đầy đủ linh kiện theo yêu cầu được chuyển đến công đoạn tiếp theo.

Hàn mạch in: Bảng mạch được chuyển đến máy hàn. Nhà máy có sử dụng dung dịch Flux là một loại dung dịch trợ hàn giúp tạo độ liên kết chặt chẽ hơn cho các mối hàn bền đẹp hơn. Công nghệ hàn nhà máy sử dụng là công nghệ hàn nhúng với nhiệt độ hàn là 210 - 230°C. Bảng mạch đã gắn linh kiện và phun dung dịch Flux được đưa qua bể nhúng thiếc nóng chảy, các linh kiện được hàn cố định trên bảng mạch PCB. Thời gian hàn khoảng 30s. Các thao tác được thực hiện tự động. Tại các máy hàn của nhà máy có các chụp hút nhằm hút hơi khí hàn và giảm thiểu nhiệt độ của khu vực hàn bên trong nhà xưởng.

+ Kiểm tra, sửa lỗi: Sau khi hàn, bảng mạch được kiểm tra lỗi bằng mắt thường hoặc kính lúp. Các mối hàn trên bảng mạch chưa được khít sẽ được người công nhân dùng máy hàn điểm hàn lại. Sản phẩm đạt yêu cầu được chuyển đến công đoạn tiếp theo.

+ Làm sạch: Các bảng mạch PCB được đem đi tách rời nhau. Bảng mạch bị lem thiếc hàn được cho vào máy làm sạch (máy kín) để phun dung dịch chất tẩy rửa sau đó công nhân dùng cọ để loại bỏ thiếc hàn bị lem. Lượng chất tẩy rửa làm sạch được phun vừa đủ do đó không phát sinh lượng chất tẩy rửa thải.

+ Phủ keo: Bảng mạch PCB đã được gắn đầy đủ linh kiện được đem đến máy phủ keo. Tại đây, bảng mạch được gắn lên khuôn có sẵn trong máy. Máy tiến hành quét một lớp keo đỏ lên mặt trước và sau bảng mạch nhằm giữ chân các linh kiện không bị rời ra khỏi bảng mạch khi đến công đoạn tiếp theo.

+ Sấy: Bảng mạch đã qua phủ keo được chuyển đến buồng sấy. Nhiệt độ buồng. sấy được cài sẵn ở khoảng 135-150°C nhằm làm khô bề mặt keo đã được phủ trên mặt sau bảng mạch PCB.

+ Lắp ráp: Tổ hợp bảng mạch và dây cáp được lắp ráp với vỏ nhựa tạo sản phẩm hoàn chỉnh. Tùy từng yêu cầu của sản phẩm mà nhà máy tiến hành hoạt động in logo, thông tỉn lên trên vỏ sản phẩm trước khi lắp ráp.

+ Kiểm tra sản phẩm: Các sản phẩm hoàn thiện được đem đi kiểm tra tính năng. như điện áp, độ dẫn điện...bằng máy (máy sử dụng năng lượng điện). Sản phẩm lỗi sẽ được gia công, sửa chữa lại. Sản phẩm đạt yêu cầu được đem đi đóng gói.

+ Đóng gói: Khi đóng gói, các sản phẩm được dán nhãn. Các thao tác được thực hiện bằng máy, người công nhân chỉ kiểm soát quá trình. Tem nhãn dán được in thông tin, mã vạch tại nhà máy với công nghệ sử dụng film. Sau khi đóng gói các sản phẩm được nhập kho và chờ xuất hàng.

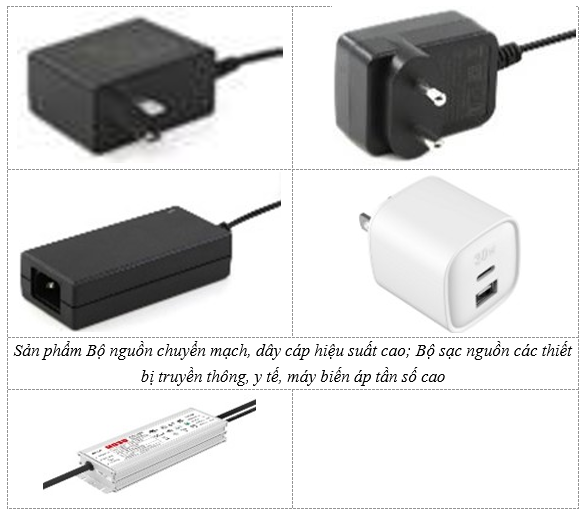

1.3.3.Sản phẩm của dự án đầu tư

Sản phẩm bộ nguồn cung cấp điện cho đèn, thiết bị chiếu sáng

Hình 1.3. Hình ảnh sản phẩm của nhà máy giai đoạn I

1.4.NGUYÊN LIỆU, NHIÊN LIỆU, VẬT LIỆU, ĐIỆN NĂNG, HÓA CHẤT SỬ DỤNG, NGUỒN CUNG CẤP ĐIỆN, NƯỚC CỦA DỰ ÁN ĐẦU TƯ

1.4.1.Giai đoạn xây dựng

Do Chủ đầu tư thuê lại Nhà xưởng có sẵn của Công ty TNHH KMW với tổng diện tích nhà xưởng 13.300,66 m2 đã có sẵn mặt bằng (giai đoạn 1: Nhà xưởng số 19: 9.462 m2, giai đoạn II nhà xưởng số 18: 3.838,66 m2. Trong giai đoạn này Chủ dự án chỉ tiến hành lắp đặt máy móc, thiết bị phục vụ nhu cầu sản xuất cho giai đoạn 1 thuộc nhà xưởng số 19.

*Máy móc, nguyên vật liệu

Danh mục nguyên vật liệu, máy móc, thiết bị phục vụ cho quá trình lắp đặt của dự án được trình bày dưới đây:

Bảng 1.1. Danh mục nguyên vật liệu, máy móc, thiết bị phục vụ cho quá trình lắp đặt của dự án

|

TT |

Máy móc, thiết bị, nguyên vật liệu |

Đơn vị |

Khối lượng |

Xuất xứ |

|

1 |

Máy khoan |

cái |

4 |

Việt Nam |

|

2 |

Máy hàn |

cái |

4 |

Việt Nam |

|

3 |

Xe nâng |

cái |

1 |

Trung Quốc |

|

4 |

Que hàn |

kg |

120 |

- |

*Nhu cầu sử dụng nước

- Số lượng công nhân dự kiến sử dụng trong quá trình lắp đặt máy móc, thiết bị phục vụ quá trình sản xuất của dự án khoảng 10 người.

Thời gian làm việc: 8h/ngày

- Nguồn cung cấp nước trong trong quá trình lắp đặt máy móc, thiết bị phục vụ sản xuất của dự án được cấp từ đơn vị cung cấp nước cho KCN Đồng Văn 1 theo đúng yêu cầu.

Nước cấp chủ yếu cho hoạt động vệ sinh, vì vậy lấy định mức sử dụng nước cho hoạt động sinh hoạt của công nhân là 45 lít/người (theo TCXDVN 13606:2023– Tiêu chuẩn thiết kế – Mạng lưới đường ống và công trình). Vậy tổng lượng nước sử dụng là: Q = 10 người x 45 lít/người.ngày = 450 lít/ngày.đêm = 0,45m3/ngày.đêm.

*Nhu cầu sử dụng điện

Điện trong giai đoạn lắp đặt, máy móc thiết bị phục vụ sản xuất của dự án được phục vụ cho nhu cầu sử dụng máy móc, thiết bị thi công, chiếu sáng với lượng điện tiêu thụ trong giai đoạn thi công dự kiến khoảng 200kw/ngày được lấy từ nguồn điện của Khu công nghiệp Đồng Văn I.

1.4.2.Giai đoạn vận hành

*Nguyên nhiên liệu sử dụng cho quá trình sản xuất:

Bảng 1.2. Nhu cầu nguyên liệu sử dụng tại nhà máy

|

TT |

Nguyên liệu |

Khối lượng (tấn/năm) |

|

I |

Nguyên vật liệu sử dụng cho quá trình sản xuất |

2.761,01 |

|

1 |

Vỏ Nhựa |

222,52 |

|

2 |

Dây điện |

31,91 |

|

3 |

Phần cứng |

51,83 |

|

4 |

Máy biến áp |

24,64 |

|

5 |

Tụ điện |

112,81 |

|

6 |

IC |

59,15 |

|

7 |

Bảng mạch in |

573,2 |

|

8 |

Điện trở |

188,3 |

|

9 |

Cổng USB |

302,57 |

|

10 |

Linh kiện điện tử |

997,83 |

|

6 |

Bao bì đóng gói |

196,25 |

|

II |

Hóa chất sử dụng cho quá trình sản xuất |

89,055 |

|

1 |

Keo silicon |

26,6 |

|

2 |

Mỡ Silicone |

13,6 |

|

3 |

Thiếc hàn |

3,27 |

|

4 |

Chất trợ hàn |

0,425 |

|

5 |

Kem hàn |

0,54 |

|

6 |

Thanh hàn |

1,62 |

|

7 |

Keo đông loại A |

21,5 |

|

8 |

Keo đông loại B |

21,5 |

|

9 |

Chất tẩy rửa |

0,25 |

|

|

Tổng |

2.850,1 |

*Danh mục máy móc sử dụng cho quá trình sản xuất:

Bảng 1.3. Danh mục máy móc sử dụng trong quá trình sản xuất

|

TT |

Tên máy móc |

Số lượng |

|

1 |

Máy khắc laser màu tím |

3 |

|

2 |

Máy chiết rót tự động T1 |

4 |

|

3 |

Chuyền lắp ráp |

2 |

|

4 |

Chuyền lắp ráp |

2 |

|

5 |

Máy hàn sóng |

1 |

|

6 |

Máy sửa lỗi |

1 |

|

7 |

Máy lắp ráp |

2 |

|

8 |

Máy hàn siêu âm |

2 |

|

9 |

Kiểm tra tự động về độ kín sản phẩm |

1 |

|

10 |

Máy đánh dấu PCB |

1 |

|

11 |

Máy tán đinh tự động |

1 |

|

12 |

Máy ép đinh tán bán tự động |

2 |

|

13 |

Thiết bị mạng |

1 |

|

14 |

Máy nén khí |

2 |

|

15 |

Máy phát điện |

1 |

|

16 |

Tủ kiểm tra sản phẩm |

5 |

|

17 |

Máy cắt bo mạch tự động |

3 |

|

18 |

Máy kiểm tra bảo vệ pin lithium |

1 |

|

19 |

Máy khắc laser |

7 |

|

20 |

Máy in bán tự động |

3 |

|

21 |

Máy phun keo tự động |

3 |

|

22 |

Máy dán keo AB tự động |

3 |

|

23 |

Máy hàn điểm lase |

1 |

|

24 |

Máy phân phối keo tự động |

1 |

|

25 |

Kiểm tra sản phẩm pin dự phòng mô phỏng |

4 |

|

26 |

Nguồn điện một chiều |

6 |

|

27 |

Đồng hồ tải |

4 |

|

28 |

Máy bơm keo thủ công |

5 |

|

29 |

Máy kiểm tra điện trở của pin |

1 |

|

30 |

Nguồn điện một chiều |

4 |

|

31 |

Máy in nhãn |

6 |

|

31 |

Máy tính + máy quét |

12 |

|

32 |

Hộp kiểm tra tự tiêu thụ |

1 |

|

33 |

Máy phun keo tự động AB 5 trục |

2 |

|

34 |

Máy vặn vít tự động |

1 |

|

35 |

Máy nóng chảy |

3 |

|

36 |

Máy cắt tấm niken khí nén |

1 |

Ghi chú: Các máy móc đều xuất xứ từ Trung Quốc, được nhập mới hoàn toàn từ năm 2022 về nhà máy tại KCN Châu Sơn, Khi dự án được duyệt toàn bộ máy móc tại KCN Châu Sơn được chuyển về nhà máy tại KCN Đồng Văn I.

*Nhu cầu sử dụng điện:

Nguồn cung cấp điện cho dự án được cấp từ hệ thống cấp điện của KCN Đồng Văn I để phục vụ cho hoạt động chiếu sáng và vận hành máy móc, thiết bị. Dự kiến lượng điện mà cơ sở sử dụng trong giai đoạn này khoảng 400.000 kW/tháng.

*Nhu cầu sử dụng nước:

- Nhu cầu sử dụng nước cho sinh hoạt: Tổng số công nhân làm việc tại nhà máy trong quá trình sản xuất giai đoạn I là 400 người. Nước cấp chủ yếu cho hoạt động vệ sinh, vì vậy lấy định mức sử dụng nước cho hoạt động sinh hoạt của công nhân là 45 lít/người (theo TCXDVN 13606:2023– Tiêu chuẩn thiết kế – Mạng lưới đường ống và công trình). Vậy tổng lượng nước sử dụng là: Q = 400 người x 45 lít/người.ngày = 18,0 m3/ngày.đêm.

Nước dự phòng cho phòng cháy chữa cháy: 100 m3. (Do công ty TNHH KMW đơn vị cho thuê nhà xưởng đã xây dựng).

|

Giai đoạn I |

+ Sản xuất, gia công, lắp ráp Bộ nguồn chuyển mạch, dây cáp hiệu suất cao; Bộ sạc nguồn các thiết bị truyền thông, y tế, máy biến áp tần số cao với công suất dự kiến khoảng 34.944.000 sản phẩm/ năm, tương đương với 2.097 tấn/năm. |

|

Sản xuất, gia công, lắp ráp Bộ nguồn cung cấp điện cho đèn, thiết bị chiếu sáng với công suất dự kiến khoảng 2.496.000 sản phẩm/năm, tương đương với 500 tấn/năm. |

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường dự án đầu tư xây dựng xưởng sản xuất

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất dệt may

- › Báo cáo đề xuất cấp GPMT nhà máy chế biến thực phẩm thủy sản

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở lò cấp hơi công nghiệp

- › Báo cáo đề xuất cấp GPMT dự án nhà máy cà phê

- › Hồ sơ ĐTM nhà máy sản xuất thủy tinh, sản xuất thiết bị quang học

- › Báo cáo đề xuất cấp GPMT dự án nhà máy nhiệt điện

Gửi bình luận của bạn