Báo cáo đề xuất cấp GPMT nhà máy sản xuất sản xuất đồ trang sức mỹ nghệ

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án nhà máy sản xuất sản xuất đồ trang sức mỹ nghệ mỹ ký phục vụ nhu cầu tiêu dùng trong nước và xuất khẩu: 10.000.000 sản phẩm/năm

Ngày đăng: 04-11-2025

257 lượt xem

MỤC LỤC.............................................. 1

DANH MỤC BẢNG.......................................................... 4

DANH MỤC HÌNH ẢNH........................................... 6

DANH MỤC CÁC TỪ VÀ KÝ HIỆU VIẾT TẮT................. 7

CHƯƠNG 1........................................................................... 8

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ................................ 8

1.1. Tên chủ dự án đầu tư................................................... 8

1.2. Tên dự án đầu tư......................................................................... 8

1.3. Công suất, công nghệ, sản phẩm của dự án đầu tư.................. 12

1.3.1. Công suất của dự án đầu tư............................................... 12

1.3.3. Sản phẩm của dự án đầu tư.............................................. 21

1.4.1. Nhu cầu sử dụng nguyên, nhiên liệu trong quá trình thi công cải tạo nhà xưởng...22

1.4.3. Danh mục các loại máy móc, thiết bị trong giai đoạn hoạt động.......... 23

1.4.4. Nguyên, nhiên, vật liệu phục vụ trong giai đoạn hoạt động................ 29

1.5. Thông tin khác liên quan đến dự án đầu tư......................................... 51

1.5.1. Các hạng mục công trình của Dự án....................................... 51

1.5.2. Tiến độ thực hiện dự án.................................................................. 52

1.5.3. Vị trí địa lý của dự án.................................................................... 53

1.5.4. Thông tin về đơn vị thuê nhà xưởng........................................ 53

CHƯƠNG II: SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG..... 57

2.1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường.... 57

2.2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường... 57

CHƯƠNG III: KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ..... 58

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải.... 65

3.1.1. Thu gom, thoát nước mưa....................................................... 65

3.1.2. Thu gom, thoát nước thải.............................................................. 66

3.1.3. Xử lý nước thải.............................................................................. 68

3.2. Công trình, biện pháp xử lý bụi, khí thải.......................................... 90

3.2.1. Công trình, biện pháp xử lý bụi, khí thải trong giai đoạn hiện tại......... 90

3.2.2. Công trình, biện pháp xử lý bụi, khí thải trong giai đoạn sau cải tạo và hoạt động 100% công suất....... 93

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường.......103

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải rắn nguy hại.......... 105

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung....................... 107

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường......................... 108

3.6.1. Công tác phòng ngừa, ứng phó sự cố môi trường đối với nước thải......108

3.6.2. Công tác phòng ngừa, ứng phó sự cố đối với khí thải................... 108

3.6.3. Phương án phòng ngừa, ứng phó sự cố môi trường khác........ 108

3.7. Các nội dung thay đổi so với hồ sơ môi trường đã được phê duyệt.... 114

CHƯƠNG IV: NỘI DUNG ĐỀ NGHỊ CẤP, CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG...119

4.1. Nội dung đề nghị cấp phép đối với nước thải.............................19

4.1.1. Nguồn phát sinh nước thải.................................................. 119

4.1.2. Lưu lượng xả nước thải tối đa............................................... 119

4.1.3. Dòng nước thải........................................................... 119

4.1.4. Vị trí, phương thức xả nước thải và nguồn tiếp nhận nước thải............ 120

4.1.5. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải....120

4.2. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP ĐỐI VỚI BỤI, KHÍ THẢI......120

4.2.1. Nguồn phát sinh.................................................................. 120

4.2.2. Lưu lượng xả thải..................................................................... 121

4.2.3. Dòng khí thải..................................................................... 121

4.2.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng khí thải...121

4.3. NỘI DUNG ĐỀ NGHỊ CẤP PHÉP ĐỐI VỚI TIẾNG ỒN, ĐỘ RUNG... 122

4.3.1. Nguồn phát sinh tiếng ồn, độ rung..................................... 122

4.3.2. Vị trí phát sinh tiếng ồn, độ rung................................................ 123

4.3.3. Giá trị giới hạn đối với tiếng ồn, độ rung.................................. 123

CHƯƠNG V. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.......... 124

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải.................. 124

5.1.1. Nước thải sinh hoạt..................................................... 124

5.1.2. Nước thải sản xuất.............................................................. 126

5.2. Kết quả quan trắc môi trường định kỳ đối với khí thải..................... 129

5.2.1. Hệ thống phun sơn..................................................................... 129

5.2.2. Hệ thống mạ............................................................................ 130

CHƯƠNG VI: KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.. 132

6.1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư...132

6.1.1. Thời gian dự kiến vận hành thử nghiệm các công trình bảo vệ môi trường.. 132

6.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải..133

6.2. Chương trình quan trắc chất thải định kỳ................................................ 134

6.2.1. Chương trình quan trắc môi trường định kỳ................................ 134

CHƯƠNG VII: CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ..................... 135

CHƯƠNG 1

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.1.Tên chủ dự án đầu tư:

Công ty TNHH MTV .....

- Địa chỉ trụ sở: KCN Châu Sơn, phường Châu Sơn, tỉnh Ninh Bình.

- Người đại diện theo pháp luật của chủ dự án đầu tư:

+ Họ và tên: Ông ....; Giới tính: Nam; Ngày sinh: .......;

+ Điện thoại: ...............; Fax: ............

- Giấy chứng nhận đăng ký doanh nghiệp mã số doanh nghiệp........ do Phòng đăng ký kinh doanh - Sở kế hoạch và Đầu tư tỉnh Hà Nam cấp đăng ký lần đầu ngày 18/04/2011, thay đổi lần thứ 7 ngày 20/02/2023.

- Giấy chứng nhận đăng ký đầu tư: mã số dự án .... do Ban quản lý các Khu công nghiệp tỉnh Hà Nam cấp chứng nhận lần đầu ngày 18/04/2011, chứng nhận cấp đổi (lần thứ sáu) ngày 19/12/2023.

- Tổng vốn đầu tư: 13.000.000 USD (Mười ba triệu Đô la Mỹ), tương đương với 299.000.000.000 VNĐ (Hai trăm chín mươi chín tỷ đồng Việt Nam).

- Tiến độ thực hiện dự án đầu tư như sau: 12 tháng kể từ ngày được giao đất.

1.2.Tên dự án đầu tư:

Nhà máy sản xuất đồ trang sức mỹ nghệ

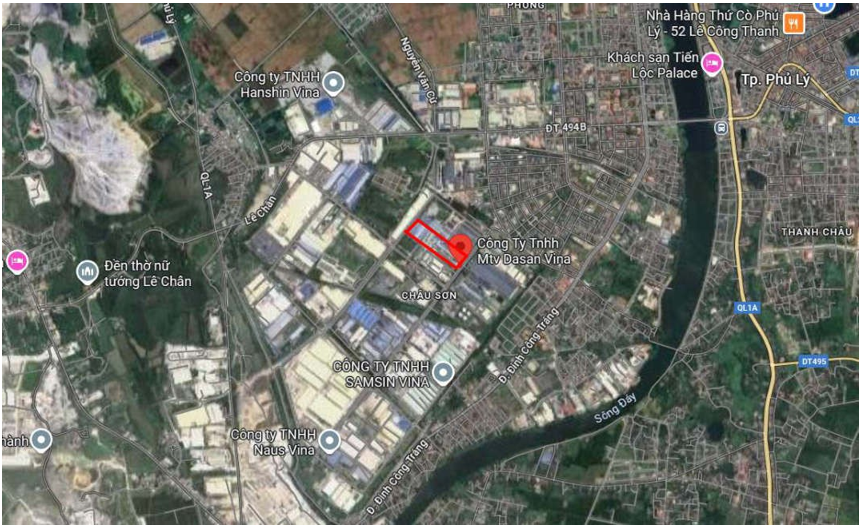

- Địa điểm thực hiện dự án đầu tư: KCN Châu Sơn, phường Châu Sơn, tỉnh Ninh Bình. Tọa độ các điểm vị trí địa lý dự án được thể hiện trong bảng sau:

Bảng 1-1: Tọa độ vị trí địa lý khu vực thực hiện dự án

|

TT |

Tọa độ VN2000 |

||

|

X(m) |

Y(m) |

Chiều dài |

|

|

1 |

2270479.96 |

593233.89 |

392,7 |

|

2 |

2270239.27 |

593544.18 |

119,91 |

|

3 |

2270143.77 |

593471.67 |

393,00 |

|

4 |

2270383.35 |

593160.14 |

121,54 |

Nguồn: Giấy chứng nhận quyền sử dụng đất

Hình 1-1: Vị trí địa lý của Công ty TNHH một thành viên ....

- Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư: Ban Quản lý Khu kinh tế và các Khu công nghiệp tỉnh Ninh Bình và Sở Nông nghiệp và Môi trường tỉnh Ninh Bình

- Các thủ tục hành chính về môi trường Cơ sở đã thực hiện:

+ Quyết định số 57/GPMT-BQLKCN do Ban Quản lý các KCN tỉnh Hà Nam cấp ngày 23 tháng 12 năm 2011 về việc phê duyệt báo cáo đánh giá tác động môi trường dự án “Đầu tư nhà máy sản xuất đồ trang sức mỹ nghệ” của Công ty TNHH một thành viên ... Việt Nam.

+ Giấy Xác nhận số 05/GXN-BQL ngày 21 tháng 08 năm 2014 về việc thực hiện các công trình, biện pháp bảo vệ môi trường phục vụ giai đoạn vận hành của dự án “Đầu tư xây dựng nhà máy sản xuất đồ trang sức mỹ nghệ” của Công ty TNHH một thành viên ... Việt Nam.

- Các thủ tục hành chính về xây dựng Cơ sở đã thực hiện:

+ Giấy phép xây dựng Số 28/GPXD-BQLKCN do Ban Quản lý các KCN tỉnh Hà Nam cấp ngày 11/9/2015.

+ Văn bản số 998/BQLKCN-QHXD ngày 09/12/2020 về việc sửa chữa, cải tạo hệ thống xử lý nước thải của Công ty TNHH MTV .... tại KCN Châu Sơn.

+ Giấy phép sửa chữa, cải tạo công trình số 04/GPSC-BQLKCN do Bản Quản lý các KCN tỉnh Hà Nam cấp ngày 25/5/2023.

- Quy mô của dự án đầu tư (phân loại theo tiêu chí quy định của pháp luật về đầu tư công):

+ Căn cứ giấy chứng nhận đầu tư mã số dự án 6535811426, tổng mức đầu tư của dự án là 299.000.000.000 VNĐ (Hai trăm chín mươi chín tỷ đồng Việt Nam).

+ Căn cứ Khoản 3, Điều 9, Luật Đầu tư công (dự án công nghiệp có tổng mức đầu tư từ 120 tỷ đồng đến dưới 2.000 tỷ đồng).

Như vậy, quy mô của dự án được phân loại theo tiêu chí quy định của pháp luật về đầu tư công là dự án nhóm B.

- Phân loại nhóm dự án đầu tư:

+ Căn cứ giấy chứng nhận đầu tư mã số dự án .... quy mô công suất của dự án như sau: Sản xuất và kinh doanh các sản phẩm trang sức mỹ nghệ mỹ ký phục vụ nhu cầu tiêu dùng trong nước và xuất khẩu: 10.000.000 sản phẩm/năm; Cho thuê nhà xưởng, kho với tổng diện tích 6.224,8 m2.

+ Dự án có hoạt động xử lý bề mặt bằng hóa chất, mạ và sơn sản phẩm với công suất đăng ký là 10.000.000 sản phẩm/năm (tương đương 150 tấn/năm). Căn cứ theo quy định tại cột 5, phụ lục II, NĐ-05:2025/NĐ-CP, dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm với môi trường với quy mô công suất nhỏ (Mạ có công đoạn làm sạch bề mặt kim loại bằng hóa chất với công suất dưới 1.000 tấn sản phẩm/năm).

+ Ngoài ra, dự án nằm trong KCN Châu Sơn, thuộc địa phận phường Châu Sơn, tỉnh Ninh Bình có phát sinh khí thải. Căn cứ khoản 6, Điều 1 của NĐ 05:2025/NĐ-CP về việc xác định dự án có yếu tố nhạy cảm về môi trường. Như vậy dự án nằm trong khu vực có yếu tố nhạy cảm về môi trường.

Căn cứ mục 1, phụ lục IV, Nghị định 05:2025/NĐ-CP, dự án được phân loại nhóm dự án đầu tư là nhóm II.

- Loại hình sản xuất kinh doanh dịch vụ: Sản xuất và kinh doanh các sản phẩm trang sức mỹ nghệ mỹ ký phục vụ nhu cầu tiêu dùng trong nước và xuất khẩu – mã ngành theo VSIC 3212; Kinh doanh bất động sản, quyền sử dụng đất thuộc chủ sở hữu, chủ sở dụng hoặc đi thuê – mã ngành theo VSIC 6810.

- Mẫu báo cáo đề xuất cấp GPMT: tuân thủ theo phụ lục X - NĐ 05:2025/NĐ-CP.

- Phạm vi của báo cáo đề xuất cấp GPMT:

Theo Quyết định số 57/QĐ-BQL ngày 23/11/2011 phê duyệt Báo cáo Đánh giá tác động môi trường, quy mô công suất dự án là 10.000.000 sản phẩm đồ trang sức mỹ nghệ/năm. Bao gồm: Nhẫn, khuyên tai, vòng đeo cổ, vòng đeo tai, lắc, vòng đeo tay, các sản phẩm đồ trang sức mỹ nghệ khác.

Công ty đã xây dựng hoàn thiện, lắp đặt máy móc thiết bị và được xác nhận hoàn thành các công trình bảo vệ môi trường tại Giấy xác nhận số 05/GXN-BQL ngày 21/8/2014 với các công trình như sau: Trạm xử lý nước thải sản xuất công suất 70m3/ngày.đêm; Hệ thống xử lý khí thải phân xưởng mạ; Hệ thống xử lý bụi, khí thải phun sơn; Kho CTR sinh hoạt, thông thường và nguy hại.

Hiện nay, Cơ sở đang hoạt động đạt khoảng 85% công suất sản phẩm đồ trang sức mỹ nghệ đã đăng ký. Sau khoảng thời gian hoạt động ổn định, dây chuyền sản suất không còn đáp ứng hiệu quả các yêu cầu về năng suất, chất lượng sản phẩm đạt tiêu chuẩn. Công ty có kế hoạch tiến hành cải tạo và lắp đặt dây chuyền sản xuất mới tại phân xưởng đúc và mạ của Cơ sở thay thế dây chuyền máy móc cũ.

Như vậy, phạm vi của báo cáo này bao gồm hoạt động sửa chữa cải tạo, lắp đặt dây chuyền sản xuất mới đối với phân xưởng mạ, đúc và hoạt động ổn định của Cơ sở sau khi lắp đặt dây chuyền mới với công suất theo giấy chứng nhận đầu tư thay đổi lần thứ 6 như sau: Sản phẩm và kinh doanh các sản phẩm trang sức mỹ nghệ mỹ ký phục vụ nhu cầu tiêu dùng trong nước và xuất khẩu: 10.000.000 sản phẩm/năm; Cho thuê nhà xưởng, kho diện tích 6.224,8 m2.

1.3.Công suất, công nghệ, sản phẩm của dự án đầu tư

1.3.1.Công suất của dự án đầu tư

Theo Giấy chứng nhận đăng ký đầu tư mã số dự án .... chứng nhận lần đầu ngày 18/04/2011, chứng nhận thay đổi lần thứ sáu ngày 19/12/2023 với quy mô công suất của dự án như sau:

- Sản xuất và kinh doanh các sản phẩm trang sức mỹ nghệ mỹ ký phục vụ nhu cầu tiêu dùng trong nước và xuất khẩu: 10.000.000 sản phẩm/năm;

- Cho thuê nhà xưởng, kho: tổng diện tích 6.224,8 m2.

1.3.2.Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

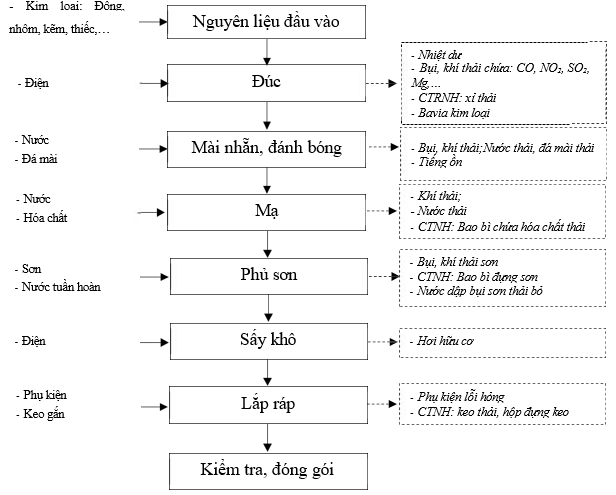

Quy trình sản xuất các sản phẩm trang sức mỹ nghệ mỹ ký của Cơ sở được giữ nguyên so với Quyết định số 57/QĐ-BQL ngày 23/12/2011 do Ban quản lý các KCN tỉnh Hà Nam cấp. Cụ thể như sau:

Hình 1-2: Sơ đồ quy trình sản xuất của Cơ sở

Thuyết minh quy trình:

Bước 1: Nguyên liệu đầu vào:

- Các sản phẩm đồ trang sức được thiết kế trên máy vi tính. Các mẫu mã theo đơn đặt hàng của khách hàng sẽ được phòng thiết kế thực hiện.

- Tùy thuộc vào từng loại sản phẩm, nguyên liệu đầu vào sẽ được sử dụng khác nhau. Một số loại nguyên vật liệu chính là kẽm, đồng, ……dây chuyền, vòng tay gia công sẵn, phụ kiện đính kèm…. Tất cả các nguyên vật liệu được kiểm soát chất lượng đầu vào. Đối với các nguyên vật liệu lỗi, hỏng được trả lại nhà cung cấp.

Bước 2: Đúc

- Sau khi được kiểm tra chất lượng đầu vào đối với các nguyên vật liệu như phôi đồng, kẽm, thiếc được chuyển qua xưởng đúc, tiến hành đúc khuôn để định dạng các sản phẩm ban đầu.

- Cụ thể quy trình đúc như sau:

Hình 1- 3: Sơ đồ quy trình đúc tại Cơ sở

+ Tạo mẫu: Mẫu trang sức được tạo bởi máy CNC hoặc in 3D từ sáp, đây là bước quan trọng để tạo hình dáng và chi tiết cho sản phẩm cuối cùng.

+ Làm khuôn: Từ mẫu sáp hoặc trang sức mẫu, khuôn đúc được tạo ra trên miếng siliocn mềm, sau đó cho vào máy ép nóng được gia nhiệt với thời gian thích hợp để làm đông cứng khuôn trên miếng silicon sao cho để lại một khoảng trống có hình dạng giống hệt mẫu. Lấy mẫu ra để nguội. Chỉnh sửa và hoàn thiện khuôn mẫu.

Sau này khi lắp đặt dây chuyền sản xuất đúc mới, Cơ sở bổ sung thêm một số máy móc làm các loại khuôn khác: khuôn cát, khuôn kim loại.

+ Nung chảy kim loại: Kim loại (kẽm, đồng,….) được nung chảy trong lò nung chuyên dụng (cảm ứng hoặc đèn khò), ở nhiệt độ khoảng 400-500°C tùy loại kim loại đến khi chảy toàn toàn.

+ Đúc sản phẩm:

Đúc lý tâm: Khuôn đã được chuẩn bị sẵn được đặt vào máy đúc ly tâm. Kim loại nóng chảy được đổ vào khuôn và máy bắt đầu quay với tốc độ cao. Lực ly tâm tạo ra từ chuyển động quay đẩy kim loại nóng chảy vào khuôn, lấp đầy các chi tiết nhỏ và phức tạp, đảm bảo độ đồng đều và chất lượng sản phẩm. Sau đó, đổ kim loại nóng chảy vào buồng chứa, đồng thời kích hoạt máy quay ở tốc độ cao. Với tốc độ quay dao động từ 500-2.500 vòng/phút kim loại lấp đầy các chi tiết nhỏ và phức tạp, đảm bảo độ đồng đều và chất lượng sản phẩm. Quá trình rót chỉ diễn ra trong vài giây, nhưng đòi hỏi thao tác nhanh, chính xác và tuyệt đối an toàn.

Đúc khuôn cát: Sau cải tạo, lắp đặt dây chuyền sản xuất mới, Cơ sở đầu tư thêm 01 máy đúc dựa trên hợp kim bằng khuôn cát – hoạt động nguyên lý dùng lực rung hoặc ép để nén chặt hỗn hợp cát khuôn quanh mẫu gốc, từ đó tạo ra khuôn cát có độ bền và độ mịn cao, đảm bảo hình dạng sản phẩm chính xác. Sau khi cát được ép chặt, máy rút mẫu gốc ra để lại khoang rỗng đúng hình dáng cần đúc, đồng thời hình thành các ống dẫn kim loại và thoát khí. Khi hai nửa khuôn được ghép lại, kim loại nóng chảy được rót vào khoang khuôn, điền đầy toàn bộ chi tiết. Cát sử dụng được trộn cùng đất sét (6- 10%) và nước (2-4%) để đảm bảo độ kết dính cho khuôn. Sau đúc, khuôn cát có thể tái sử dụng nhiều lần với quy trình như sau: khuôn cát ® để nguội ® sàng lọc ® bổ sung đất sét, nước ® quay trở lại quy trình sản xuất.

Đúc áp lực cao: Quá trình này bao gồm việc dùng nhiệt độ cao để chuyển kim loại rắn thành dạng nóng chảy của chúng. Sau đó, kim loại hóa lỏng được định hình lại trong điều kiện áp suất cao. Đầu tiên, lòng khuôn được đảm bảo sạch, chất bôi trơn sẽ được xịt vào để hỗ trợ điều chỉnh nhiệt độ bên trong khuôn và dễ dàng tháo khuôn. Sau khi đóng khuôn, kim loại nóng chảy được điền đầy vào khuôn dưới tốc độ và áp suất cao. Điều kiện áp suất cao được duy trì khi kim loại lỏng nhanh chóng nguội đi, định hình trong hình dạng lòng khuôn. Khuôn được làm mát nhanh chóng bằng nước. Khi khuôn nguội, mở khuôn để đẩy sản phẩm.

+ Làm nguội, hoàn thiện: Sau khi kim loại đông đặc, khuôn được làm nguội tự nhiên và mở ra, sản phẩm được lấy ra và trải qua các công đoạn hoàn thiện như làm sạch, loại bỏ các phần thừa, sau đó được mài, đánh bóng, gắn đá, mạ,...

Bước 3: Mài nhẵn, đánh bóng

Sau khi được định hình, sản phẩm thô được chuyển sang công đoạn mài nhẵn, đánh bóng. Tại nhà máy đang sử dụng phương pháp mài ướt (mài và đánh bóng) và mài khô.

+ Phương pháp mài ướt (mài và đánh bóng): Hiện nay dự án sử dụng dạng máy rung, máy dạng lồng bát giác kết hợp đá để tiến hành mài và đánh bóng sản phẩm.

Máy rung: hoạt động dựa trên nguyên lý rung động tuần hoàn kết hợp với ma sát giữa các viên đá mài và bề mặt chi tiết cần xử lý. Khi máy được khởi động, động cơ rung tạo ra chuyển động xoay rung theo phương tròn, khiến cả chi tiết và đá mài bên trong thùng rung đồng thời di chuyển, va chạm và cọ xát liên tục với nhau.

Máy dạng lồng bát giác: Thùng bát giác quay quanh trục nhờ chuyển động quay dây curoa hoặc hộp số. Các sản phẩm sau đúc cùng vật liệu hỗ trợ (đá mài + nước) được đưa vào lồng.

Nhờ sự ma sát này, bề mặt chi tiết được mài mòn nhẹ, loại bỏ bavia, vết xước, đồng thời tạo độ nhẵn hoặc bóng tùy theo loại đá mài sử dụng. Quá trình có thể kết hợp thêm nước để tăng hiệu quả làm sạch hoặc đánh bóng, đồng thời giảm nhiệt và bụi phát sinh khi ma sát. Nước theo đường ống cấp từ từ nước vào máy các máy. Lượng nước cấp 1 ngày ước tính 3 m3, nước sau mài theo đường ống thu gom về hệ thống XLNT sản xuất của Cơ sở.

Sau này khi thay đổi dây chuyền đúc mới, Cơ sở bổ sung thêm một số các máy mài và đánh bóng dạng lồng quay, dạng 2 thùng xoay và dạng xoay đơn. Tất cả đều dựa theo nguyên lý tác động lực để tạo sự ma sát giữa sản phẩm và đá mài. Ngoài ra có máy đánh bóng kim từ

Máy đánh bóng kim từ: Sau cải tạo thay thế máy móc cũ, Cơ sở lắp đặt bổ sung thêm máy đánh bóng kim từ. Máy hoạt động dựa trên lực hút của từ trường. Cơ chế hoạt động của máy là sự kết hợp của các kim từ tính quay với tốc độ cao, tạo ra sức ma sát giúp loại bỏ các vết bẩn trên bề mặt sản phẩm. Nhờ kích thước nhỏ nên kim từ tính dễ dàng len lỏi vào những vị trí khó tiếp cận, giúp bề mặt sản phẩm được đánh bóng, làm sạch một cách hiệu quả và chính xác cao.

Bước 4: Mạ

Quy trình mạ sản phẩm tại nhà máy như sau:

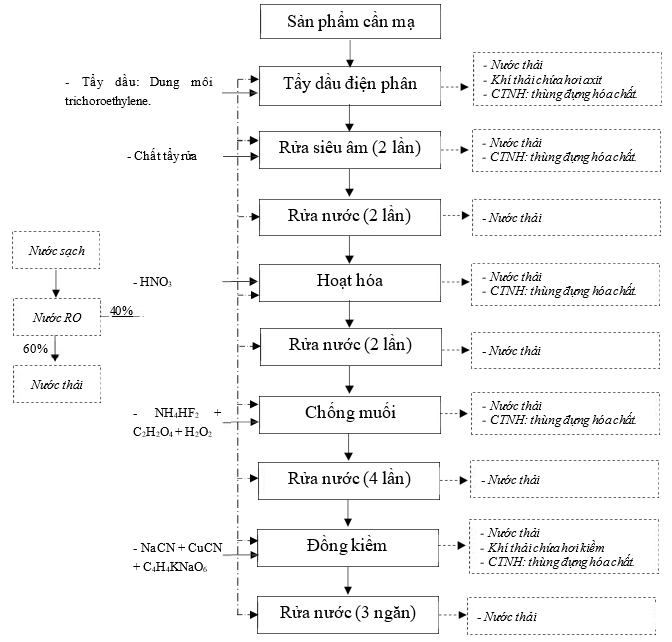

Hình 1- 5. Quy trình tiền xử lý trước mạ của Cơ sở

+ Tiền xử lý:

Quy trình tiền xử lý bề mặt kim loại trước khi mạ bao gồm nhiều công đoạn liên tiếp nhằm loại bỏ tạp chất và chuẩn bị bề mặt đạt yêu cầu kỹ thuật. Đầu tiên, các chi tiết sau khi đúc/nhập về được phân loại và tiến hành tẩy rửa (tẩy dầu điện phân). Tùy thuộc vào yêu cầu của sản phẩm cũng như chất lượng các chi tiết đưa về công đoạn mạ công nhân sẽ tiến hành bước tẩy rửa ban đầu cho phù hợp. Sau đó, chi tiết được chuyển sang công đoạn rửa siêu âm trong nước khử khoáng, sử dụng sóng siêu âm để loại bỏ các hạt bụi mịn, cặn bẩn trong khe rãnh nhỏ mà phương pháp rửa cơ học không thể làm sạch. Sau rửa siêu âm, chi tiết được đưa qua các bể rửa nước nhiều cấp nhằm loại bỏ triệt để hóa chất còn bám lại. Tiếp theo, chi tiết trải qua công đoạn hoạt hóa bằng dung dịch axit loãng để tẩy lớp oxit mỏng, đảm bảo bề mặt kim loại luôn tươi sáng, không bị thụ động. Cuối cùng, chi tiết được ngâm trong bể chống nhiễm muối nhằm ngăn ngừa cặn muối và ion lạ bám lại trên bề mặt, từ đó tránh hiện tượng rỗ hoặc bong lớp mạ. Hoàn tất chuỗi công đoạn này, bề mặt chi tiết đạt độ sạch và hoạt hóa tối ưu.

Các chi tiết sau khi hoàn tất tiền xử lý được đưa vào các bể mạ đồng kiềm nhằm tạo lớp nền bám dính tốt cho các lớp mạ tiếp theo. Trong đó, CuCN là nguồn cung cấp ion đồng cho quá trình mạ nhưng do có độ tan kém nên cần sự có mặt của NaCN để tạo thành các phức đồng xyanua tan [Cu(CN)₂]⁻ và [Cu(CN)₃]²⁻, đảm bảo cung cấp đồng ổn định cho dung dịch. NaCN đồng thời giữ vai trò tạo phức, kiểm soát tốc độ phóng điện và hạn chế sự kết tủa không mong muốn. Thành phần C₄H₄KNaO₆ (muối Seignette) được bổ sung như một chất đệm và tạo phức bổ trợ, có tác dụng ổn định môi trường dung dịch, ngăn ngừa sự hình thành Cu(OH)₂ trong môi trường kiềm, đồng thời cải thiện độ mịn và khả năng phân bố của lớp mạ. Nhờ sự phối hợp của các thành phần trên, dung dịch mạ đồng kiềm có tính ổn định cao, khả năng che phủ tốt, đặc biệt phù hợp cho các bề mặt có hình dạng phức tạp, đồng thời tạo lớp nền bám dính vững chắc cho các công đoạn mạ axit và mạ trang sức tiếp theo.

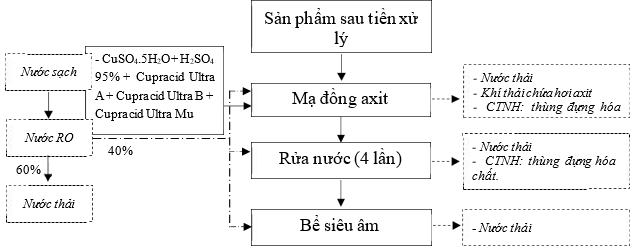

+ Xử lý trung gian:

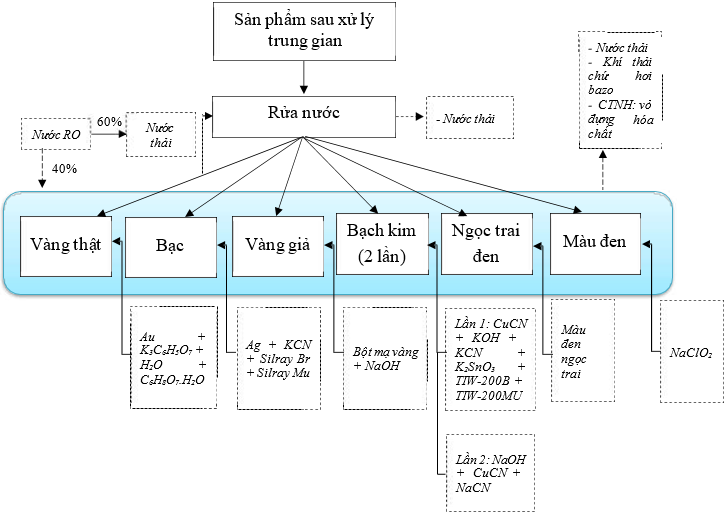

Hình 1- 6: Quy trình xử lý trung gian tại công đoạn mạ của Cơ sở

Các chi tiết được đưa qua khu vực mạ đồng axit. Với thành phần muối đồng (CuSO4.5H2O) cung cấp ion Cu2+ cho quá trình mạ, còn H2SO4 95% tạo môi trường axit, tăng khả năng dẫn điện, ổn định dung dịch mạ. Dưới tác dụng của dòng điện, ion Cu2+ di chuyển và bám đều lên bề mặt sản phẩm tạo nên lớp nền bóng, phẳng cho các lớp mạ quý (vàng, bạc,…) tiếp theo. Sau khi mạ đồng axit, sản phẩm sẽ qua hệ thống rửa để loại bỏ dung dịch bám dính, tránh lẫn tạp chất sang các bể mạ.

Hình 1- 7: Quy trình mạ của Cơ sở

Tuỳ từng mẫu mã sản phẩm, Cơ sở tiến hành mạ màu tương thích: mạ vàng+ đồng; mạ vàng; mạ bạc; mạ đen; màu đen ngọc trai; mạ bạch kim.

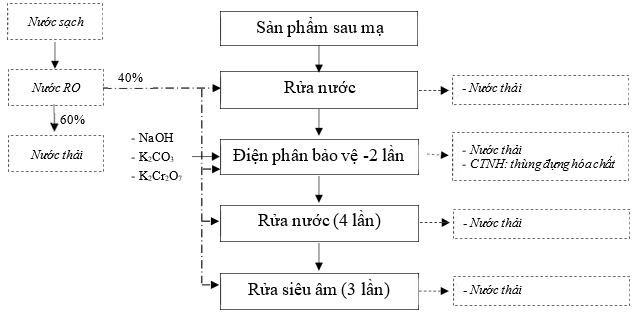

+ Giữ màu: Sau khi hoàn tất quá trình mạ kim loại, để duy trì độ sáng bóng, màu sắc ổn định theo thời gian cũng như tăng độ bền và tuổi thọ cho lớp sản phẩm được đưa vào dây chuyền giữ màu. Các chi tiết được rửa nước 1 lần nhằm loại bỏ hóa chất, dung dịch mạ còn bám dính trên bề mặt chi tiết trước khi qua bể điện phân. Dưới tác dụng của dòng điện trong dung dịch kiềm có cromat các phản ứng điện hóa trên bề mặt thúc đẩy hình thành lớp oxit/hydroxide kim loại và sản phẩm chuyển hóa crom bám dính trên bề mặt. Ion Cr6+ tạo thành lớp mỏng, đồng đều và trong suốt che phủ bề mặt. Sau cùng, các chi tiết được rửa nước và rửa siêu âm lại để loại bỏ dung dịch bảo vệ dư thừa, làm sạch triệt để sản phẩm, tạo độ bóng hoàn hảo, sáng đều, màu sắc bề lâu.

Sau khi mạ kết thúc các chi tiết được chuyển qua công đoạn phun sơn bảo vệ và sấy khô. Có khoảng 30% sản phẩm trực tiếp qua bước sấy để hoàn thiện sản phẩm.

Hình 1- 8: Quy trình giữ màu sau mạ

Bước 4: Phun sơn

Các sản phẩm sau mạ được chuyển sang công đoạn phủ sơn tạo lớp bảo vệ trong suốt hoặc có màu cho sản phẩm, chống trầy xước, oxy hóa và cũng như tăng độ bóng và ổn định màu sắc lâu dài. Cơ sở có 2 phương pháp phủ sơn.

+ Công nghệ sơn phun sơn màng nước để tiến hành phủ lớp sơn và sơn bóng cho sản phẩm. Các hạt bụi sơn được màng nước giữ lại theo dòng nước rơi xuống bể chứa bên dưới. Lượng nước tại bể chứa được tái sử dụng liên tục. Định kỳ 1 lần/tháng thu gom về hệ thống xử lý nước thải sản xuất của nhà máy.

- Công nghệ sơn điện di: Toàn độ dây chuyền lắp đặt đồng bộ cùng dây chuyền mạ mới. Sản phẩm sau mạ được chuyển vào máy vắt ly tâm nhằm loại bỏ bớt nước, sau đó sản phẩm được đưa vào ngâm trong bể diện di. Tại bể điện di có chứa sơn điện di gốc nước và dòng điện một chiều tạo điều kiện lớp sơn bám phủ đều lên bề mặt sản phẩm. Sản phẩm được rửa sạch sau 4 bể rửa liên tiếp và tiến hành loại bỏ nước bằng máy vắt ly tâm trước khi đưa vào lò sấy.

Đối với một số sản phẩm tạo hoa văn họa nhiều màu hoặc là các chi tiết nhỏ cần được chuyển lên máy phun sơn tự động để tiến hành phun sơn trước khi phủ sơn bóng cuối cùng của sản phẩm.

Hình 1- 10: Quy trình mạ điện di (sơn điện di tại Cơ sở)

Bước 5: Sấy khô

Sản phẩm được đưa vào lò sấy siêu âm liên tiếp để làm khô bề mặt sản phẩm trước khi tiến hành công đoạn tiếp theo. Tùy từng loại sản phẩm có nhiệt độ và thời gian sấy khác nhau được gắn hướng dẫn tại mỗi tủ sấy (nhiệt độ từ 80-90 oC trong thời gian khoảng 30 phút).

Bước 6: Lắp ráp

Các sản phẩm được chuyển sang công đoạn lắp rắp, hoàn thiện sản phẩm. Các phụ kiện được được đính thủ công, tự động vào sản phẩm. Đối với một số phụ kiện sẽ sử dụng keo để tạo độ liên kết giữa sản phẩm và phụ kiện.

Các sản phẩm có sử dụng keo được được sấy khô trong tủ sấy ở nhiệt độ từ 40- 80oC trong thời gian từ 1⁓3 giờ (tùy theo từng loại sản phẩm).

Bước 7: Kiểm tra, Đóng gói

Sau khi sản phẩm trải qua quá trình kiểm tra chất lượng sẽ được bao gói nilon, đóng mã hiệu, đóng thùng và nhập kho.

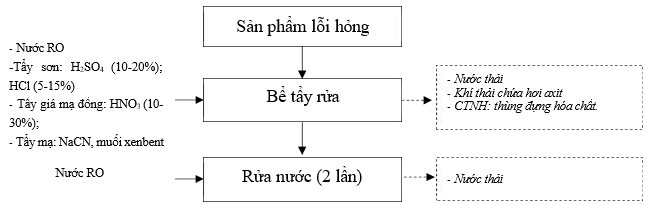

Đối với các sản phẩm chưa đạt về chất lượng mạ và sơn được chuyển về khu vực tẩy mạ, sơn để quay lại mạ lại sản phẩm. Quy trình cụ thể như sau:

Hình 1- 12: Quy trình tẩy sơn, mạ của Cơ sở

Sau khi tiến tiến hành cải tạo và lắp đặt thay thế dây chuyền sản xuất mới, chất lượng sản phẩm được cải thiện. Quy trình mạ được tự động hóa và kiểm soát chặt chẽ hơn ở từng công đoạn, giúp lớp mạ/sơn bám đều, bóng đẹp và ổn định màu sắc. Nhờ đó tình trạng sản phẩm lỗi mạ/sơn như bong tróc, loang màu, sần bề mặt,...phát sinh không đáng kể.

1.3.3.Sản phẩm của dự án đầu tư

Một số hình ảnh minh họa sản phẩm của dự án:

Hình 1-13: Một số hình ảnh minh họa sản phẩm tại nhà máy

1.4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

1.4.1. Nhu cầu sử dụng nguyên, nhiên liệu trong quá trình thi công cải tạo nhà xưởng

Cơ sở dự kiến tiến hành cải tạo lại một số hạng mục công trình, cụ thể như sau:

- Hạng mục tiến hành cải tạo, tu bổ lại có: Nhà nghỉ ca; Nhà văn phòng; Khu nhà vệ sinh; Nhà phụ trợ giáp nhà xưởng sản xuất; Kho chất thải rắn thông thường, sinh hoạt.

- Hạng mục cải tạo, phân khu chức năng, lắp đặt dây chuyền sản xuất mới: Phân xưởng đúc; Phân xưởng mạ và các hệ thống xử lý khí thải.

- Hạng mục xây dựng mới: Trạm xử lý nước thải sản xuất 60 m3/ngày.đêm; Kho chất thải nguy hại.

Dưới đây là bảng nhu cầu sử dụng nguyên vật liệu tại Cơ sở trong quá trình sửa chữa, cải tạo nhà xưởng:

Bảng 1-2: Tổng hợp nguyên liệu sử dụng trong quá trình thi công sửa chữa, cải tạo

|

STT |

Tên nguyên vật liệu |

Đơn vị |

Khối lượng |

Khối lượng riêng |

Quy ra tấn |

|

|

Giá trị |

Đơn vị |

|||||

|

1 |

Cát đen |

m3 |

800 |

1,2 |

tấn/m3 |

960 |

|

2 |

Cát vàng |

m3 |

300 |

1,45 |

tấn/m3 |

435 |

|

3 |

Đá các loại |

m3 |

500 |

1,45 |

tấn/m3 |

725 |

|

4 |

Xi măng các loại |

tấn |

120 |

- |

- |

120 |

|

5 |

Sắt thép các loại |

tấn |

15 |

- |

- |

15 |

|

6 |

Gạch xây |

viên |

20.000 |

2,3 |

kg/viên |

46 |

|

7 |

Sơn các loại |

lít |

300 |

1,25 |

kg/lít |

0,375 |

|

8 |

Vật liệu khác (bulong, cửa dây thép, gỗ ván, cọc tre,...) |

tấn |

0,5 |

- |

- |

0,5 |

|

9 |

Dây chuyền máy móc thiết bị mới |

tấn |

1.000 |

- |

- |

1.000 |

|

|

Tổng khối lượng (làm tròn) |

3.302 |

||||

Nguồn: Dự toán xây dựng công trình

Dưới đây là bảng tổng hợp khối lượng tháo dỡ, sửa chữa các công trình hiện trạng tại Cơ sở.

Bảng 1- 3: Tổng hợp khối lượng tháo dỡ các công trình hiện trạng tại Cơ sở

|

STT |

Công trình |

Vật liệu sau dỡ bỏ |

Đơn vị |

Khối lượng |

Khối lượng riêng |

Quy đổi (tấn) |

|

1 |

Nhà xưởng đúc, mạ |

Dây chuyền sản xuất, máy móc thiết bị chính |

tấn |

1000 |

- |

1.000 |

|

|

|

Kết cấu thép, bệ đỡ máy móc thiết bị |

kg |

300 |

- |

0,3 |

|

03 hệ thống xử lý khí thải: đường ống thu gom, hệ thống xử lý |

HT |

3 |

0,3 tấn/HT |

0,9 |

||

|

2 |

Hệ thống xử lý nước thải sản xuất 70 m3/ngày.đêm |

Máy móc thiết bị |

bộ |

15 |

|

0,3 |

|

Bê tông, tường gạch |

m2 |

200 |

0,18 tấn/m2 |

36 |

||

|

Hệ thống mái che |

m2 |

130 |

3 kg/m2 |

0,39 |

||

|

3 |

Kho chất thải nguy hại |

Nền bê tông, tường gạch |

m3 |

90 |

0,18 tấn/m2 |

16,2 |

|

4 |

Một số chất thải phá dỡ khác của các công trình như nhà văn phòng, nhà nghỉ ca, kho phụ trợ |

10 |

||||

|

Tổng số |

1.064,09 |

|||||

Nguồn: Công ty TNHH một thành viên ........

Nhu cầu sử dụng nước

- Nguồn nước: Nguồn nước khi thi công - xây dựng dự án được cấp từ công ty cổ phần nước sạch Hà Nam. Hiện tại đã có sẵn đường cấp nước đến khu vực dự án.

- Nước cấp sinh hoạt: giai đoạn thi công sửa chữa, cải tạo dự kiến sử dụng số lượng lao động là 10 người (Theo TCVN 13606:2023:Cấp nước - Mạng lưới đường ống và công trình - Yêu cầu thiết kế), khi đó nhu cầu sử dụng nước sinh hoạt là: 10 người x 100 lít/người/ngày.đêm = 1 m3/ngày.đêm

- Nước cấp cho hoạt động sửa chữa, cải tạo khoảng 5 m3/ngày.

>>> XEM THÊM: Báo cáo đánh giá tác động môi trường dự án nhà máy sản xuất ống thép

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo ĐTM xây dựng nhà xưởng sản xuất màng BOPP

- › Hồ sơ báo cáo ĐTM nhà máy điện rác

- › Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy sản xuất mút xốp các loại

- › Báo cáo đề xuất cấp GPMT dự án nhà máy sản xuất bao bì nhựa

- › Đề xuất cấp giấy phép môi trường nhà máy sản xuất đồ hộp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất găng tay

Gửi bình luận của bạn