Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sản phẩm điện tử

Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất sản phẩm điện tử. Sản xuất, gia công và lắp ráp bảng mạch điện tử PCBA, máy chủ (server), thiết bị tạo tia laser sợi quang, bảng điều khiển, thiết bị mạng, mô-đun linh kiện điện tử khác: 48.000.000 sản phẩm/năm.

Ngày đăng: 12-04-2025

452 lượt xem

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ.................................................... 18

3. Công suất, công nghệ, sản phẩm của dự án đầu tư........................................ 21

3.2. Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư.... 21

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư.... 37

4.1. Nguyên, nhiên liệu sử dụng cho hoạt động của dự án đầu tư......................... 37

a. Hiện trạng cơ sở vật chất và công trình xây dựng................................................. 51

5.2. Tiến độ, vốn đầu tư, tổ chức quản lý và thực hiện dự án................................. 57

a. Tiến độ thực hiện dự án................................................................................... 58

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH,.................................... 59

KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG........................................................ 59

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường....... 59

2. Sự phù hợp của dự án đầu tư đối với khả năng chịu tải của môi trường............. 60

ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG NƠI THỰC HIỆN DỰ ÁN ĐẦU TƯ....... 64

ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH,....... 65

1.1. Đánh giá, dự báo các tác động trong giai đoạn cải tạo nhà xưởng và lắp đặt máy móc thiết bị..... 65

1.2. Đánh giá tác động trong giai đoạn dự án đi vào vận hành......................................... 91

1.2.1. Đánh giá, dự báo tác động của các nguồn phát sinh chất thải................................ 92

2.1.2. Đánh giá, dự báo các tác động các nguồn phát sinh không liên quan đến chất thải.. 109

2.1.3 Đánh giá, dự báo các tác động gây lên bởi các rủi ro, sự cố của dự án.... 112

2. Đề xuất các công trình, biện pháp bảo vệ môi trường................................. 115

2.1. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn hiện tại và cải tạo nhà xưởng, lắp đặt máy móc thiết bị...... 115

2.2.2. Về công trình, biện pháp giảm thiểu tiếng ồn, độ rung và các biện pháp khác 146

2.2.3. Phương án phòng ngừa, ứng phó sự cố môi trường.............................................. 148

3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường............................... 150

3.1. Danh mục công trình, biện pháp bảo vệ môi trường của dự án.............................. 150

3.2. Kế hoạch xây lắp các công trình bảo vệ môi trường, thiết bị xử lý chất thải, thiết bị quan trắc nước thải, khí thải tự động, liên tục......... 151

3.3. Kế hoạch tổ chức thực hiện các biện pháp bảo vệ môi trường................................ 152

3.4. Tóm tắt dự toán kinh phí đối với từng công trình, biện pháp BVMT..................... 153

3.5. Tổ chức, bộ máy quản lý, vận hành công trình bảo vệ môi trường........................ 153

4. Nhận xét về mức độ chi tiết, độ tin cậy của các kết quả đánh giá, dự báo:.............. 153

NỘI DUNG ĐỀ NGHỊ CẤP LẠI GIẤY PHÉP MÔI TRƯỜNG.................... 155

1. Nội dung đề nghị cấp phép đối với nước thải.......................................... 155

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung:................................. 156

Chương VI.................................................................................... 163

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN.... 163

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư..... 163

1.1. Thời gian dự kiến vận hành thử nghiệm........................................................ 163

1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải........ 163

b. Tổ chức có đủ điều kiện hoạt động dịch vụ quan trắc môi trường dự kiến phối hợp để thực hiện kế hoạch...... 164

2. Chương trình quan trắc chất thải theo quy định của pháp luật................... 165

3. Kinh phí thực hiện quan trắc môi trường hằng năm: Không có............... 165

Chương VII CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ................ 166

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư

Chủ dự án: CÔNG TY TNHH..........

Địa chỉ văn phòng: KCN Cẩm Điền - Lương Điền, xã Phúc Điền, huyện Cẩm Giàng, tỉnh Hải Dương.

Người đại diện theo pháp luật của chủ dự án đầu tư: ...., Chức vụ: Giám đốc.

Người được ủy quyền đại diện pháp luật tại Việt Nam: ......., chức vụ: Giám đốc điều hành

- Điện thoại: .........

Giấy chứng nhận đăng ký đầu tư, mã số dự án ..... do Ban Quản lý các khu công nghiệp tỉnh Hải Dương chứng nhận lần đầu ngày 01 tháng 11 năm 2022, chứng nhận điều chỉnh lần thứ 5 ngày 12/03/2025.

2.Tên dự án đầu tư

Nhà máy sản xuất sản phẩm điện tử

Địa điểm thực hiện dự án đầu tư:

+ Địa điểm số 01: Nhà xưởng A8 (nhà xưởng kí hiệu là A8-1, A8-2, A8-3), lô 6, khu công nghiệp Cẩm Điền - Lương Điền, huyện Cẩm Giàng, tỉnh Hải Dương, Việt Nam.

Chủ sở hữu nhà xưởng A8 (nhà xưởng kí hiệu là A8-1, A8-2, A8-3), lô 6, khu công nghiệp Cẩm Điền – Lương Điền: Công ty TNHH một thành viên phát triển công nghiệp BW Hải Dương – Dự án 2.

+ Địa điểm số 02: Nhà xưởng FA2 (nhà xưởng kí hiệu là FA2-1), lô 3, khu công nghiệp Cẩm Điền - Lương Điền, huyện Cẩm Giàng, tỉnh Hải Dương, Việt Nam

Chủ sở hữu nhà xưởng FA2 (nhà xưởng kí hiệu là FA2-1), lô 3, khu công nghiệp Cẩm Điền - Lương Điền: Công ty TNHH một thành viên phát triển công nghiệp BW Hải Dương

Giấy phép môi trường số ....../GPMT-UBND do UBND tỉnh Hải Dương cấp ngày 26/11/2024.

Quy mô của dự án đầu tư: Dự án nhóm C - Dự án có vốn đầu tư 222.466.000.000 đồng (Hai trăm hai mươi hai tỷ, bốn trăm sáu mươi sáu triệu) đồng – Thuộc lĩnh vực quy định tại khoản 1, Điều 11 của Luật Đầu tư công số 58/2024/QH15 có tổng mức đầu 240 tỷ đồng.

Loại hình sản xuất, kinh doanh, dịch vụ: Sản xuất sản phẩm điện tử, máy vi tính và thiết bị quang học (có công đoạn làm sạch bằng hóa chất); sản xuất thiết bị điện (có công đoạn làm sạch bằng hóa chất)

Phân loại dự án đầu tư: thuộc nhóm II theo mục I.1 phục lục IV ban hành kèm theo Nghị định số 05/2025/NĐ-CP ngày 06/01/2025 của Chính phủ Sửa đổi, bổ sung một số điều của Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật Bảo vệ môi trường.

Sơ đồ vị trí dự án:

3.Công suất, công nghệ, sản phẩm của dự án đầu tư

3.1. Công suất của dự án đầu tư

Sản xuất, gia công và lắp ráp bảng mạch điện tử PCBA, máy chủ (server), thiết bị tạo tia laser sợi quang, bảng điều khiển, thiết bị mạng, mô-đun linh kiện điện tử khác: 48.000.000 sản phẩm/năm.

3.2.Công nghệ sản xuất của dự án đầu tư, đánh giá việc lựa chọn công nghệ sản xuất của dự án đầu tư

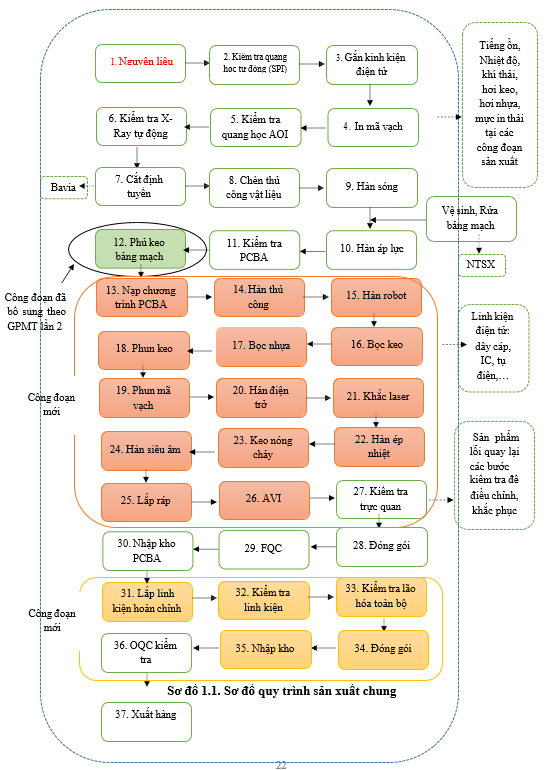

Quy trình công nghệ sản xuất bảng mạch PCBA và máy chủ sever

Sơ đồ 1.1. Sơ đồ quy trình sản xuất chung

Thuyết minh quy trình sản xuất:

|

TT |

Quy trình sản xuất |

|

I |

Lắp ráp bảng mạch điện tử PCBA |

|

1 |

Bước 1: Linh kiện trước khi nhập về được kiểm tra kỹ trước khi đưa vào công đoạn gia công ban đầu, linh kiện lỗi hỏng sẽ được thu gom và trả lại nhà cung cấp. Nguyên liệu là các bảng mạch nhập về là tấm lớn với nhiều bảng mạch nhỏ đã được cắt vạch sẵn, công nhân tiến hành tách từng bảng mạch ra khỏi tấm và loại bỏ những phần thừa. Quá trình gia công này công nhân tiến hành làm thủ công bằng tay do các bảng mạch nhỏ tuy gắn chung vào tấm nhưng đã có đường cắt sẵn dễ dàng tách. Sau khi được gia công sẽ được cấp phát tới các bộ phận tiếp theo. Linh kiện ban đầu được chia làm 2 loại chính: loại được lắp tự động (IC, chip) và lắp ráp bằng tay (tụ điện, cảm biến. ) được đưa sang dây chuyền lắp ráp phù hợp. |

|

2 |

Bước 2: Kiểm tra quang học tự độ SPI: Bo mạch trên bảng mạch PCB đã được in sẽ được kiểm tra bằng quang học tự động SPI |

|

3 |

Bước 3: Gắn linh kiện điện tử: SMT (công nghệ dán bề mặt) là một công đoạn gắn chính xác các thành phần của nguyên vật liệu điện tử thô lên bảng bo mạch PCB. Tại bước này sẽ sử dụng keo dán để vá và cố định các nguyên vật liệu điện tử thô tương thích với các vị trí trên bo mạch PCB theo yêu cầu. |

|

4 |

In mã vạch: Kiểm tra thông tin, in mã vạch của sản phẩm. Máy tính sẽ dùng mã vạch này để tạo ra một mã SN, sau đó in và dán lên sản phẩm |

|

5 |

Kiểm tra quang học tự động AOI: Kiểm tra về chất lượng hàn và chất lượng lắp ráp xem có bất kỳ sai sót, thiếu bộ phận của bảng mạch PCB bằng hệ thống kiểm tra quang học tự động AOI. |

|

6 |

Kiểm tra X-ray tự động AXI: được sử dụng để kiểm tra xem mối hàn có ổn hay không, thậm chí còn có thể kiểm tra những mối hàn ẩn như mối hàn sóng, BGA, độ khí của bo mạch. |

|

7 |

Bước 7: Cắt định tuyến: PCBA được cắt từ bảng điều khiển thành PCS bằng máy cắt định tuyến tự động. |

|

8 |

Bước 8: Chèn thủ công vật liệu: Các linh kiện điện tử được gắn một cách thủ công vào bảng mạch PCBA. |

|

9 |

Bước 9: Hàn lò sóng: Các linh kiện điện tử được gắn thủ công vào bảng mạch PCB được hàn cố định lại trên bảng mạch PCB bằng phương pháp nhiệt độ cố định. Nhiệt độ hàn khoảng 3400C trong thời gian 3-9 giây. Bảng mạch PCB sau khi hàn sẽ được vệ sinh bằng nước rửa bảng mạch |

|

10 |

Bước 10: Hàn áp lực: Ép chặt các cấu kiện điện tử lên bo mạch PCBA thông qua máy hàn áp lực. |

|

11 |

Kiểm tra PCBA: Kiểm tra xem các chỉ số hoạt động của PCBA có đáp ứng các yêu cầu của khách hàng. |

|

12 |

Phủ keo: Phủ keo bảng mạch: Sử dụng máy phủ keo tự động và lò sấy để phủ keo lên bề mặt bảng mạch và làm đông đặc keo trên bề mặt PCB, linh kiện |

|

13 |

Nạp chương trình: Nạp chương trình vào IC nguyên liệu bằng máy tính, bộ nạp hoặc bộ nạp chuyên dụng, hoặc nạp vào vi điều khiển IC trên PCBA.. |

|

14 |

Hàn thủ công: Sử dụng mỏ hàn để hàn thủ công dây điện hoặc các vật liệu khác vào PCBA |

|

15 |

Hàn robot: Hàn các linh kiện vào PCBA bằng thiết bị hàn robot |

|

16 |

Bọc keo: Đổ keo vào phần vỏ đã lắp PCBA để keo dán kín PCBA |

|

17 |

Bọc nhựa: Sử dụng quy trình ép phun nhựa áp suất thấp để bọc PCBA bằng nhựa để chống thấm nước, chống bụi và chống rung |

|

18 |

Phun keo: Phun keo để cố định hoặc bảo vệ các linh kiện |

|

19 |

Phun mã vạch: Sử dụng máy in mã để phun mực lên PCBA. Mực phun sẽ tạo thành mã vạch hoặc thông tin văn bản liên quan. |

|

20 |

Hàn điện trở: Hàn điện trở dây cáp vào cực, cầu chì hoặc công tắc ,nguyên lý của hàn điện trở là sử dụng dòng điện lớn và điện áp thấp để làm nóng và nung chảy các mối nối của hai bộ phận kim loại với nhau. |

|

21 |

Khắc laser: Sử dụng máy laser để khắc thông tin lên PCBA hoặc linh kiện cơ khí, giúp dễ dàng nhận diện và truy xuất nguồn gốc. |

|

22 |

Hàn ép nhiệt: Sử dụng máy hàn ép nhiệt để hàn dây cáp vào PCBA. |

|

23 |

Keo nóng chảy: Sử dụng máy nóng chảy để cố định các bộ phận nhựa vào PCBA |

|

24 |

Hàn siêu âm: Sử dụng máy hàn siêu âm để bọc PCBA vào vỏ nhựa |

|

25 |

Lắp ráp: Lắp đặt linh kiện phi tiêu chuẩn bằng tay hoặc sử dụng dụng cụ hỗ trợ. |

|

26 |

AVI: AVI là công cụ kiểm tra quang học tự động về ngoại quan sản phẩm, có thể phát hiện lỗi và thiếu sót một cách hiệu quả. |

|

27 |

Kiểm tra trực quan: Kiểm tra trực quan lần cuối thành phẩm PCBA |

|

28 |

Đóng gói: Đóng gói PCBA đã hoàn thiện |

|

29 |

FQC: Sau khi chất lượng kiểm tra đạt thì nhập kho |

|

30 |

Nhập kho PCBA: Sau khi chất lượng kiểm tra , xác nhận chất lượng đạt thì nhập kho à xuất hàng |

|

II. |

Đến bước 30 kết thúc quy trình sản xuất bảng mạch hoàn chỉnh, có thể xuất hàng. 1 số bảng mạch sẽ được tiếp tục quy trình cho các sản phẩm khác như sau: |

|

31 |

Lắp ráp linh kiện hoàn chỉnh: Sắp xếp nguyên vật liệu và lắp ráp nguyên vật liệu theo yêu cầu của khách hàng |

|

32 |

Kiểm tra linh kiện hoàn chỉnh: Dựa theo yêu cầu của khách hàng sắp xếp kiểm tra an toàn sản phẩm |

|

33 |

Kiểm tra lão hóa toàn bộ linh kiện: Dựa theo yêu cầu của khách hàng sắp xếp thử nghiệm lão hóa sản phẩm |

|

34 |

Đóng gói linh kiện hoàn chỉnh: Đóng gói máy chủ đã hoàn thành |

|

35 |

Nhập vào kho linh kiện hoàn chỉnh: Nhập kho sau khi kiểm tra chất lượng đạt |

|

36 |

OQC Kiểm tra: rước khi xuất hàng , OQC tiến hành kiểm tra |

|

37 |

Xuất hàng: Căn cứ theo chỉ định của khách hàng sắp xếp xuất hàng |

Các sản phẩm lỗi tại các công đoạn sẽ được khắc phục ngay sau các khâu kiểm tra. Các sản phẩm không thể khắc phục sẽ được lưu kho và thải bỏ. Các sản phẩm bị loại bỏ rất ít, gần như đều có thể khắc phục và không có sản phẩm thải bỏ.

- Quy trình vệ sinh, rửa bảng mạch

Sau công đoạn hàn, bảng mạch cần vệ sinh làm sạch bụi bẩn. Hóa chất được sử dụng là Ethanol, nước rửa bản mạch JS-100, nước rửa Jig. Quá trình làm sạch được bằng máy rửa nên hạn chế các tác động trực tiếp đến người lao động.

Các hóa chất sử dụng thành phần chính là IPA, dễ bay hơi tuy nhiên nếu nuốt phải sẽ gây độc cho sức khỏe con người.

+ Nước tẩy rửa JS 100 - Nước rửa bảng mạch: Thành phần chính là IPA (45%), isohexane (30%), Dimethyl cabonat (10%), 2-Ethoxyethanol (10%), TX-10 (5%)

+ Nước rửa Jig - chất tẩy rửa gốc nước: có thành phần chính là nước (>82%), Dipropylene glycol (<10%), chất hoạt động bề mặt (<5%), Propylene Glycol Methyl Ether (<3%).

+ Ethanol: Thành phần là IPA 100%. Tên thương mại là cồn tẩy rửa

+ Nước rửa khuôn in kem hàn: Thành phần chính là nước (75%), Butyl diglycol acetate (5%), Diethylene glycol hexyl ether (10%), Ancol (10%).

Có 3 khu vực vệ sinh là :

+ Rửa Jig – khung đỡ bảng mạch: Sử dụng nước tẩy rửa JS-100;

+ Rửa công cụ - dụng cụ: sử dụng hóa chất rửa Jig;

+ Rửa khuôn in kem hàn: sử dụng hóa chất gốc nước. Cụ thể như sau:

+ Quy trình Rửa Jig – khung đỡ bảng mạch: Khi khung đã ở trạng thái cần vệ sinh, kỹ thuật viên để khuôn cố định bên trong máy rửa. Cài đặt thời gian sau đó tăng nhiệt lên nhiệt độ thích hợp (khoảng 40 độ). Nước và chất tẩy rửa đã được chuẩn bị sẵn trong két, để máy chế độ tự động. Máy sẽ phun nước tẩy rửa và hoạt động theo quy trình rửa đã được lập trình sẵn. Sau khi rửa xong khuôn sẽ được sấy khô và lấy ra ngoài. Nước tẩy rửa trong máy vẫn được tái sử dụng trong nhiều lần, thông thường khoảng 1 tháng thay 1 lần, mỗi lần khoảng 100 lít.

+ Công đoạn rửa khuôn in SMT:

Sau khi kết thúc model sản xuất hoặc cuối ngày thì sẽ lấy khuôn in kem hàn từ máy quét kem hàn ra để cho vào máy rửa khuôn tự động. Quá trình rửa khuôn in kem hàn như sau:

Cài đặt máy rửa khuôn in:

- Thời gian vệ sinh: 4 phút.

- Thời gian rửa nước: 4 phút.

- Thời gian làm khô: 5 phút.

- Tốc độ phun nước là 400mm/ phút.

Nhiệt độ cài đặt cho hóa chất rửa (Chất tẩy rửa gốc nước MEGATECH 6830) là 60 độ C. Nhiệt độ của nước là 55 độ C. Nhiệt độ sấy khô là 60 độ C.

Rửa khuôn.

Cho khuôn in vào khung cố định trong máy rửa. Sau đó đóng cửa và ấn nút khởi động. Máy sẽ rửa tự động trong khoảng thời gian 13 phút. Sau khi rửa xong thì sẽ lấy khuôn in ra và cất ở nơi bảo quản theo quy định.

Nước thải phát sinh khoảng 150 lít/tháng

Nước thải phát sinh từ các quá trình vệ sinh bảng mạch, rửa khuôn in được thu gom và xử lý như chất thải nguy hại.

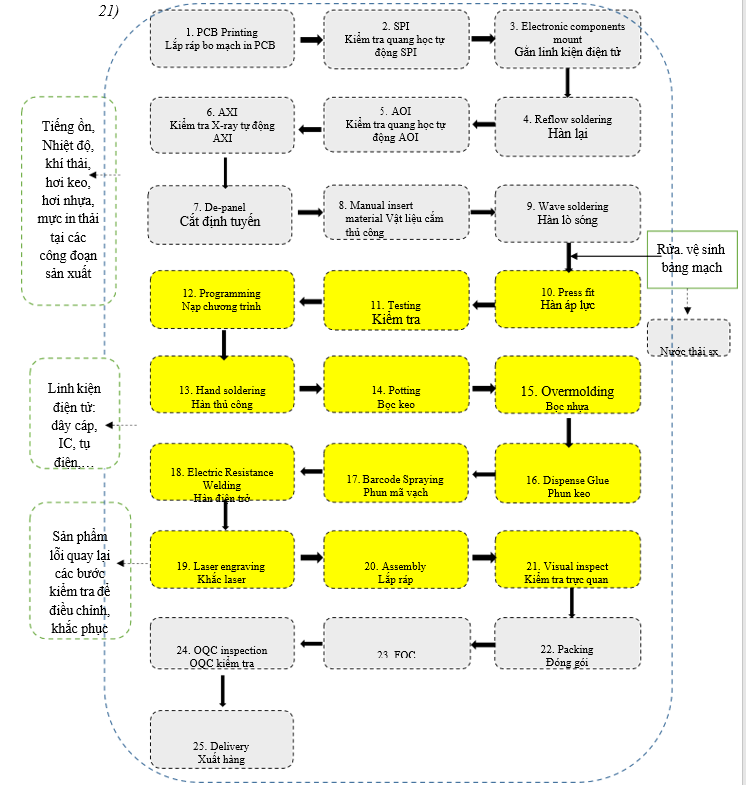

Quy trình sản xuất gia công và lắp ráp thiết bị tạo tia laser sợi quang, bảng điều khiển, thiết bị mạng, mô-đun linh kiện điện tử khác (bổ sung các bước từ 10 đến 21)

Sơ đồ 1.2. Sơ đồ quy trình sản xuất gia công và lắp ráp thiết bị tạo tia laser sợi quang, bảng điều khiển, thiết bị mạng, mô-đun linh kiện điện tử khác

Thuyết minh quy trình sản xuất

|

Step 1: PCB Printing Bước 1: Lắp ráp bo mạch in (PCB) |

In kem hàn lên các pad hàn của PCB theo yêu cầu |

|

Step 2: SPI Bước 2: Kiểm tra quang học tự động SPI |

Kiểm tra lượng thiếc trên pad PCB bằng hệ thống kiểm tra quang học tự động (SPI). |

|

Step 3: Electronic components mount Bước 3: Gắn linh kiện điện tử |

SMT dán linh kiện là quá trình gắn các linh kiện điện tử lên PCB trắng |

|

Step 4: Reflow soldering Bước 4: Hàn lại |

Thiếc hàn hoặc keo dán được in lên pad PCB để chuẩn bị cho quá trình hàn linh kiện. Chức năng của nó là làm tan chảy kem hàn để các linh kiện gắn trên bề mặt và bo mạch PCB được liên kết chắc chắn với nhau. |

|

Step 5: AOI Bước 5: Kiểm tra quang học tự động AOI |

Kiểm tra chất lượng hàn và lắp ráp của PCB bằng hệ thống kiểm tra quang học tự động (AOI). |

|

Step 6: AXI Bước 6: Kiểm tra X- ray tự động AXI |

AXI (Kiểm tra tia X tự động) dùng kiểm tra chất lượng mối hàn, kể cả các mối hàn ẩn như hàn sóng, BGA, ép chặt, v.v. |

|

Step 7: De-panel Bước 7: Cắt định tuyến |

Thông qua máy tách bảng tách PCBA từ bảng ghép thành bảng đơn |

|

Step 8: Manual insert material Bước 8: Vật liệu cắm thủ công |

Các linh kiện điện tử được gắn thủ công vào bảng mạch PCBA. |

|

Step 9: Wave soldering Bước 9: Hàn lò sóng |

Các linh kiện điện tử được gắn thủ công vào bảng mạch PCB được hàn cố định lại trên bảng mạch PCB bằng phương pháp nhiệt độ cố định. Bảng mạch PCB sau khi hàn cần được vệ sinh bằng nước rửa bảng mạch. |

|

Step 10: Press fit Bước 10: Hàn áp lực |

Ép chặt các cấu kiện điện tử lên bo mạch PCBA thông qua máy hàn áp lực. |

|

Step 11: Testing Bước 11: Kiểm tra |

Kiểm tra tính năng của sản phẩm có đáp ứng các yêu cầu của khách hàng. |

|

Step 12: Programming Bước 12 Nạp chương trình |

Nạp chương trình vào IC nguyên liệu bằng máy tính, bộ nạp hoặc bộ nạp chuyên dụng, hoặc nạp vào vi điều khiển IC trên PCBA. |

|

Step 13: Hand soldering Bước 13: Hàn thủ công |

Sử dụng mỏ hàn để hàn thủ công dây điện hoặc các vật liệu khác vào PCBA |

|

Step 14: Potting Bước 14: Bọc keo |

Đổ keo vào phần vỏ đã lắp PCBA để keo dán kín PCBA |

|

Step 15: Overmolding Bước 15: Bọc nhựa |

Sử dụng quy trình ép phun nhựa áp suất thấp để bọc PCBA bằng nhựa để chống thấm nước, chống bụi và chống rung |

|

Step 16: Dispense Glue Bước 16: Phun keo |

Phun keo để cố định hoặc bảo vệ các linh kiện |

|

Step 17: Barcode Spraying Bước 17: Phun mã vạch |

Sử dụng máy in mã để phun mực lên PCBA. Mực phun sẽ tạo thành mã vạch hoặc thông tin văn bản liên quan. |

|

Step 18: Electric Resistance Welding Bước 18: Hàn điện trở |

Hàn điện trở dây cáp vào cực, cầu chì hoặc công tắc ,nguyên lý của hàn điện trở là sử dụng dòng điện lớn và điện áp thấp để làm nóng và nung chảy các mối nối của hai bộ phận kim loại với nhau. |

|

Step 19: Laser engraving Bước 19: Khắc laser |

Sử dụng máy laser để khắc thông tin lên PCBA hoặc linh kiện cơ khí, giúp dễ dàng nhận diện và truy xuất nguồn gốc. |

|

Step 20: Assembly Bước 20: Lắp ráp |

Lắp đặt linh kiện phi tiêu chuẩn bằng tay hoặc sử dụng dụng cụ hỗ trợ. |

|

Step 21: Visual inspect Bước 21: Kiểm tra trực quan |

Kiểm tra trực quan lần cuối thành phẩm PCBA |

|

Step 22: Packing Bước 22: Đóng gói |

Đóng gói PCBA đã hoàn thiện. |

|

Step 23: FQC Bước 23: FQC |

Sau khi chất lượng kiểm tra OK thì nhập kho |

|

Step 24: OQC inspection Bước 24: OQC kiểm tra |

Trước khi xuất hàng , OQC tiến hành kiểm tra |

|

Step 25: Delivery Bước 25: Xuất hàng |

Căn cứ theo chỉ định của khách hàng sắp xếp xuất hàng |

- Quy trình đúc khuôn:

Ở bước 15: Sử dụng quy trình ép phun nhựa áp suất thấp để bọc PCBA bằng nhựa để chống thấm nước, chống bụi và chống rung.

Quy trình sản xuất, gia công, lắp ráp các sản phẩm, linh kiện nhựa, nhựa silicon:

+ Bước 1: Kiểm tra nguyên liệu đầu vào: Hạt nhựa được kiểm tra đạt yêu cầu trước khi đưa vào máy ép phun. Công ty sử dụng hạt nhựa nguyên sinh (PA)

+ Bước 2: Quy trình ép phun

Nhân viên bộ phận quản lý sản xuất phân tích tình hình khuôn và tình hình nguyên vật liệu, sau khi xác nhận tính khả thi của “Bảng tổng hợp lệnh sản xuất ép nhựa” có thể tiến hành chuẩn bị cho sản xuất.

Đưa nguyên vật liệu đã chuẩn bị đến bàn máy chỉ định. Chuẩn bị các thiết bị phụ trợ khuôn và sản xuất .

Dự án có 04 dàn máy ép phun, quy trình vận hành như nhau. Mỗi dàn máy thực hiện đồng thời 2 công đoạn sau:

+ Gia nhiệt: Nguyên liệu được hút vào phễu tiếp liệu của dàn máy, sau đó, tự động rơi xuống vùng gia nhiệt của máy đùn trục vít. Tại đây, nguyên liệu được gia nhiệt bằng điện đến nhiệt độ 2300C, thành dạng nhựa dẻo (đây là những khoảng nhiệt độ đủ để làm nóng chảy nguyên liệu nhưng chưa đạt đến ngưỡng đốt cháy của nguyên liệu). Nhiệt độ nóng chảy của nhựa là một thông số quan trọng cần biết trong sản xuất nhựa. Điểm nóng chảy của nhựa xác định nhiệt độ cần thiết để nung chảy nhựa để tạo thành các sản phẩm nhựa. Dự án sử dụng nhựa PA có điểm nóng chảy 220-2650C.

+ Ép phun tạo hình: dòng nhựa dẻo tiếp tục phun trực tiếp vào lòng khuôn đúc (có hình dạng của sản phẩm cần sản xuất)

Cấu tạo máy ép nhựa:

Máy ép nhựa gồm hai bộ phận chính là phần kẹp khuôn và phần phun nhựa. Phần nguồn cấp là động cơ điện. Dự án sử dụng máy ép nhựa hiện đại với hệ thống điều khiển điện tự động có nhiều chức năng cài đặt chương trình ép.

+ Phần kẹp khuôn

Phần kẹp khuôn bao gồm phần kẹp khuôn cố định và phần kẹp khuôn di động.

Trong đó:

Phần kẹp khuôn cố định làm nhiệm vụ kẹp và giữ phần khuôn cố định. Nhờ đó, khuôn sẽ luôn ở vị trí chính xác nhờ vào vòng định vị trên khuôn và lỗ định vị.

Phần kẹp khuôn di động có chức năng kẹp nửa khuôn phía di động. Phần này sẽ di chuyển theo phương song song với hướng đóng mở khuôn trong chu trình ép phun. Bên cạnh đó, nó được cài thêm phần lói đẩy nhằm tác động lên tấm đẩy pin, đẩy sản phẩm ra ngoài.

+ Phần phun nhựa

Đây là phần sử dụng nhiệt độ để chuyển hóa nhựa từ dạng rắn sang dạng lỏng. Tiếp đó, phần nhựa lỏng sẽ được đẩy vào khuôn thông qua hệ thống áp lực vòi phun và vít xoắn.

Nguyên lý hoạt động của máy ép nhựa:

Máy ép nhựa hoạt động giống như một kim tiêm. Đầu tiên, nhựa (dạng hạt) sẽ được đưa vào phễu chứa. Tiếp theo, nhựa sẽ được làm nóng chảy bởi các thanh gia nhiệt và chuyển thành thể lỏng. Lúc này, toàn bộ nhựa lỏng sẽ được dẫn lên phía trước nhờ trục vít. Đồng thời, trục vít sẽ lùi về sau để tạo ra khoảng trống cho nhựa chảy vào phía trước đầu phun.

Nhờ áp lực đẩy của trục vít (không xoay), nhựa nóng chảy sẽ được bơm vào khuôn.. Phần kẹp khuôn di động sẽ mở khuôn ra một khoảng và đẩy sản phẩm ra ngoài, nhựa được làm nguội nhờ dần nhờ nhiệt độ thường (do các chi tiết thực hiện khá nhỏ).

Công đoạn này sẽ phát sinh khí thải và các bavia nhựa. Bavia a được loại bỏ thủ công và thải bỏ, không tái chế sử dụng lại.

3.2.Sản phẩm của dự án đầu tư

Sản xuất, gia công và lắp ráp bảng mạch điện tử PCBA, máy chủ (server), thiết bị tạo tia laser sợi quang, bảng điều khiển, thiết bị mạng, mô-đun linh kiện điện tử khác: 48.000.000 sản phẩm/năm.

Một số hình ảnh của sản phẩm:

a.Sản phẩm PCBA

|

STT |

Tên sản phẩm |

Hình ảnh sản phẩm |

|

1 |

PCBA |

|

b.Sản phẩm máy chủ (server)

|

STT |

Tên sản phẩm |

Hình ảnh sản phẩm |

|

1 |

Máy chủ (sever) |

|

c.Sản phẩm thiết bị tạo tia laser sợi quang, bảng điều khiển, thiết bị mạng, mô- đun linh kiện điện tử khác

|

ST T |

Tên sản phẩm |

Hình ảnh sản phẩm |

|

1 |

Thiết bị tạo tia laser sợi quang |

|

|

2 |

Bảng điều khiển |

|

|

3 |

Thiết bị mạng |

|

|

4 |

Mô–đun linh kiện điện tử khác |

|

|

|

Các sản phẩm có các công đoạn cần bổ sung (mô-đun linh kiện điện tử) Thêm các thành phần linh kiện nhựa hoặc cần bọc nhựa |

|

Tham khảo sản phẩm chứa linh kiện do công ty sản xuất

Mô-đun linh kiện sản xuất

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

4.1.Nguyên, nhiên liệu sử dụng cho hoạt động của dự án đầu tư

Bảng 1.3. Nguyên, nhiên liệu sử dụng cho 1 năm hoạt động của dự án

|

STT |

Nguyên phụ liệu |

Đơn vị |

Hiện tại |

Tổng số lượng khi nâng công suất |

Số lượng dự kiến tại địa điểm 1 (A8) |

Số lượng dự kiến tại địa điểm 2 (FA2) |

Nước xuất xứ |

|

1 |

Antenna Ăng-ten |

PC |

- |

120.492 |

- |

120.492 |

China;China Taiwan |

|

2 |

Battery Pin |

PC |

4.300 |

100.959 |

100.959 |

- |

China; Japan; China Taiwan; Indonesia |

|

3 |

Beeper Chuông báo |

PC |

- |

33.769 |

- |

33.769 |

China; USA |

|

4 |

Cable Dây cáp |

PC |

57.083 |

10.765.983 |

754.836 |

10.011.147 |

China; Vietnam |

|

5 |

Capacitor Tụ điện |

PC |

4.408.500 |

547.403.714 |

442.061.885 |

105.341.829 |

China; China Taiwan; Japan; Philippine; Malaysia; Korea; Mexico |

|

6 |

Connector Khớp nối |

PC |

222.900 |

22.458.634 |

13.743.152 |

8.715.482 |

China; Japan; China Taiwan; Indonesia; USA; Korea |

|

7 |

Crystal Thủy tinh |

PC |

64.900 |

2.284.584 |

1.774.905 |

509.679 |

China;China Taiwan |

|

8 |

Diode Đi-ốt |

PC |

376.000 |

59.621.705 |

23.696.376 |

35.925.329 |

China;China Taiwan; Japan |

|

STT |

Nguyên phụ liệu |

Đơn vị |

Hiện tại |

Tổng số lượng khi nâng công suất |

Số lượng dự kiến tại địa điểm 1 (A8) |

Số lượng dự kiến tại địa điểm 2 (FA2) |

Nước xuất xứ |

|

9 |

Fuse Cầu chì |

PC |

94.000 |

3.179.061 |

608.134 |

2.570.927 |

China;China Taiwan; Japan; Mexico |

|

10 |

IC |

PC |

639.700 |

57.424.598 |

27.587.153 |

29.837.445 |

China; Malaysia; Singapore; Japan; China Taiwan; USA; Philippine; Thailand; |

|

11 |

Inductor Cuộn cảm |

PC |

216.100 |

22.594.056 |

20.616.995 |

1.977.061 |

China; China Taiwan; Japan |

|

12 |

LCD |

PC |

2.300 |

30.224 |

30.224 |

- |

China |

|

13 |

LED |

PC |

71.400 |

9.567.078 |

9.061.183 |

505.895 |

China;China Taiwan |

|

14 |

Memory Bộ nhớ |

PC |

6.900 |

880.475 |

880.475 |

- |

China; Malaysia; Japan; China Taiwan; USA |

|

15 |

Metal Part Phần kim loại |

PC |

476.600 |

9.470.761 |

950.928 |

8.519.833 |

China |

|

16 |

Module Mô-đun |

PC |

20.000 |

851.403 |

851.403 |

- |

China; Japan; China Taiwan; Indonesia |

|

17 |

Motor Động cơ |

PC |

|

232.672 |

- |

232.672 |

China |

|

18 |

PCB |

PC |

21.500 |

11.917.458 |

1.921.504 |

9.995.954 |

China;China Taiwan |

|

STT |

Nguyên phụ liệu |

Đơn vị |

Hiện tại |

Tổng số lượng khi nâng công suất |

Số lượng dự kiến tại địa điểm 1 (A8) |

Số lượng dự kiến tại địa điểm 2 (FA2) |

Nước xuất xứ |

|

19 |

Phần nhựa |

PC |

80.100 |

2.876.481 |

903.469 |

1.973.012 |

China; Vietnam |

|

20 |

Điện trở |

PC |

3.503.300 |

690.392.839 |

567.451.997 |

122.940.842 |

China; Malaysia; Singapore; Japan; China Taiwan; Spain |

|

21 |

Cao su |

PC |

70.500 |

978.054 |

391.396 |

586.658 |

China; China Taiwan |

>>> XEM THÊM: Bảng chào giá xin giấy phép môi trường dự án bệnh viện

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Tham vấn báo cáo đánh giá tác động môi trường dự án khu du lịch nghỉ dưỡng cao cấp

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất tấm ốp nhựa, thép

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất bao bì

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy chế biến và bảo quản thủy sản

- › Báo cáo đánh giá tác động môi trường dự án đầu tư xây dựng khu bến cảng hàng lỏng

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thuốc bảo vệ thực vật

Gửi bình luận của bạn