Báo cáo đề xuất cấp GPMT Nhà máy sản xuất chất tiệt trùng

Báo cáo đề xuất cấp giấy phép môi trường (GPMT) nhà máy sản xuất chất tiệt trùng.Sản phẩm chai và nắp nhựa sản xuất phục vụ cho hoạt động sản xuất chất tiệt trùng, chất tẩy rửa và số còn lại xuất về công ty mẹ ở Nhật. Các sản phẩm chất tiệt trùng, chất tẩy rửa được tiêu thụ chủ yếu ở thị trường Nhật Bản.

Ngày đăng: 08-11-2024

623 lượt xem

CHƯƠNG I: THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên chủ cơ sở:

Chủ cơ sở: CÔNG TY TNHH .... (VIỆT NAM).

Địa chỉ văn phòng:...khu công nghiệp Trảng Bàng, phường An Tịnh, Thị xã Trảng Bàng, tỉnh Tây Ninh;

Người đại diện theo pháp luật của chủ cơ sở:....... – Chức vụ: Giám Đốc.

Người được uỷ quyền: .........– Chức vụ: Tổng Quản Lý

Giấy chứng nhận đăng ký đầu tư mã số dự án: ........ do Ban quản lý Khu kinh tế tỉnh Tây Ninh cấp lần đầu ngày 03 tháng 11 năm 2009, chứng nhận thay đổi lần thứ năm ngày 28 tháng 12 năm 2023;

Giấy chứng nhận đăng ký doanh nghiệp công ty trách nhiệm hữu hạn một thành viên, mã số doanh nghiệp: ..., đăng ký lần đầu ngày 03/11/2009, đăng ký thay đổi lần thứ 4 ngày 09/09/2022 do Sở Kế hoạch và Đầu tư tỉnh Tây Ninh cấp;

Hình 1.1: Vị trí nhà máy sản xuất chất tiệt trùng

2.Tên cơ sở:

Tên cơ sở: Nhà máy sản xuất chất tiệt trùng

Địa điểm thực hiện cơ sở: ...khu công nghiệp Trảng Bàng, phường An Tịnh, Thị xã Trảng Bàng, tỉnh Tây Ninh.

Vị trí tiếp giáp và ranh giới khu đất:

- Phía Đông: giáp với kho của Công ty Hoa Sen;

- Phía Tây: giáp với công ty TNHH dệt may Hưng Thái;

- Phía Nam: giáp đường đường số 7 (công ty TNHH Pioneer Polymers);

- Phía Bắc: giáp với công ty Lan Trần, công ty Thép Trảng Bàng.

Quyết định phê duyệt báo cáo đánh giá tác động môi trường dự án nâng công suất nhà máy sản xuất chất tiệt trùng của do công ty TNHH ...(Việt Nam) làm chủ đầu tư tại ..khu công nghiệp Trảng Bàng, phường An Tịnh, Thị xã Trảng Bàng, tỉnh Tây Ninh số .../QĐ-UBND ngày 08/08/2018 của Sở Tài Nguyên Môi Trường - Ủy ban nhân dân tỉnh Tây Ninh.

Giấy xác nhận hoàn thành công trình bảo vệ môi trường số .../GXN-STNMT ngày 14/10/2020 của Sở Tài Nguyên Môi Trường - Ủy ban nhân dân tỉnh Tây Ninh.

Quyết định về việc cấp giấy chứng nhận quyền sử dụng đất, quyền sở hữu nhà ở và tài sản khác gắn liền với đất cho Công ty TNHH...(Việt Nam) số ..../QĐ-UBND ký ngày 10/06/2010.

Giấy chứng nhận quyền sử dụng đất, quyền sở hữu nhà ở và tài sản khác gắn liền với đất số .... cấp ngày 10/06/2010, số vào sổ cấp GCN: .......

Sổ đăng ký chủ nguồn chất thải nguy hại, mã số QLCTNH: ...., cấp lần 2 vào ngày 20/08/2013.

Hợp đồng xử lý nước thải số: .../HĐ-XLNT, ngày 30/12/2010 giữa công ty TNHH ... và Công ty Cổ phần phát triển hạ tầng KCN Tây Ninh.

Giấy phép xây dựng số .../2010/GPXD cấp cho công ty TNHH ... ngày 08/03/2010 của Ban quản lý các khu Công nghiệp - UBND tỉnh Tây Ninh.

Hợp đồng thuê lại đất trong KCN Trảng Bàng số: 19/HĐ-TLĐ, ngày 19/11/2009 giữa Công ty TNHH.... (Việt Nam) và Công ty Cổ phần phát triển hạ tầng KCN Tây Ninh.

Quy mô cơ sở: Cơ sở thuộc Mục III phần A (mục 3 phần A: Nhà máy sản xuất sản phẩm tẩy rửa) Phụ lục I của Nghị định số 40/2020/NĐ-CP ngày 06/4/2020 của Chính Phủ quy định chi tiết một số điều của Luật đầu tư công. Với vốn đầu tư của cơ sở 42.000.000.000 đồng (Bốn mươi hai tỷ đồng), cơ sở thuộc nhóm C theo tiêu chí quy định của pháp luật về đầu tư công.

Công ty TNHH ...(Việt Nam) được Uỷ Ban Nhân Dân tỉnh Tây Ninh phê duyệt kết quả thẩm định Báo cáo đánh giá tác động môi trường dự án nâng công suất nhà máy sản xuất chất tiệt trùng của do công ty TNHH ...(Việt Nam) số 1976/QĐ- UBND ngày 08/08/2018 của Sở Tài Nguyên Môi Trường - Ủy ban nhân dân tỉnh Tây Ninh và Giấy xác nhận hoàn thành công trình bảo vệ môi trường số 693/GXN-STNMT ngày 14/10/2020. Căn cứ theo điểm c khoản 3, điều 41 Luật Bảo Vệ Môi Trường số 72/2020/QH14, thì hồ sơ đề xuất cấp Giấy phép môi trường thuộc thẩm quyền cấp phép của Sở Tài Nguyền và Môi Trường – Uỷ Ban Nhân Dân tỉnh Tây Ninh.

Cấu trúc và nội dung của báo cáo được trình bày theo quy định tại mẫu tại Phụ lục X ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính Phủ quy định chi tiết một số điều của Luật bảo vệ môi trường.

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

3.1 Công suất hoạt động của cơ sở:

Sản xuất chất tiệt trùng quy mô 1.200 tấn/năm; chất tẩy rửa quy mô 1.400 tấn/năm; sản xuất chai và nắp nhựa quy mô 20.000.000 sản phẩm/năm; chất làm mềm vải quy mô 100 tấn/năm; xà phòng quy mô 100 tấn/năm; chất tẩy trắng quy mô 60 tấn/năm.

Hình 1.2: Một số sản phẩm đang sản xuất tại cơ sở

3.2.Công nghệ sản xuất của cơ sở:

a. Quy trình sản xuất chất tuyệt trùng

Hình 1.3: Quy trình sản xuất chất tiệt trùng

Thuyết minh quy trình công nghệ:

Nguyên liệu để sản xuất chất tiệt trùng là Este, Acid citric, Natri citrat, Glycerin, Acid lactic, Natri lactae, cồn Ethanol 96%, nước.

Công đoạn cân và nạp liệu: nguyên liệu được cân thủ công theo tỉ lệ quy định rồi đổ vào bồn trộn 200 lít có cánh khuấy; đồng thời mở van dẫn nước và cồn 96% ở bồn chứa bên cạnh vào.

Tại công đoạn này có phát sinh hơi dung môi hữu cơ từ các nguyên liệu Este, Accid citric... nhưng không đáng kể. Công nhân khi thao tác phải trang bị đầy đủ bảo hộ khi làm tại khu vực này.

Công đoạn khuấy trộn nguyên liệu: các nguyên liệu sau khi được nạp liệu vào bồn trộn 200L, được hòa tan bằng nước hoặc cồn nguyên liệu 96% về thể tích, theo từng mẻ thông qua máy khuấy dạng chân vịt tự động. Sau khi nguyên liệu đã được hòa tan đồng nhất, công nhân mở van xả xuống bồn 2.000L. Các hỗn hợp dung dịch tiếp tục được khuấy tự động khoảng 30 phút nữa tại bồn 2.000L, để hỗn hợp dung dịch được trộn lẫn và hòa tan hoàn toàn. Công đoạn này không phát sinh hơi dung môi, do các nguyên liệu được trộn trong bồn kín.

Công đoạn kiểm tra sản phẩm sau khuấy trộn: sản phẩm sau quá trình khuấy trộn sẽ được lấy mẫu kiểm tra tỷ trọng, nồng độ, pH theo tiêu chuẩn chất lượng. Sản phẩm đạt yêu cầu, được bơm lên bồn chiết rót.

Công đoạn chiết rót, đóng chai: sau khi kiểm tra đạt yêu cầu, công nhân vận hành mở van bơm lên bồn chiết rót Head Tank. Quá trình chiết rót chất tiệt trùng được thực hiện trong phòng kín, sạch. Tại đây, công nhân mở van, rót sản phẩm vào từng chai dung tích 400ml, 1 lít và 5 lít và kiểm tra dung tích. Sau đó chuyển sang khâu đóng nắp, nút, dán nhãn, in lotno tự động và lưu kho chờ xuất xưởng. Sản phẩm chất tiệt trùng được sản xuất nhằm phục vụ chủ yếu cho hoạt động khử trùng các dụng cụ, đồ dùng trong nhà bếp như dao, kéo, thớt...

Tại công đoạn chiết rót, đóng chai có phát sinh hơi dung môi nhưng không đáng kể. Công ty đã lắp đặt quạt thông gió tại khu vực này nhằm hạn chế ảnh hưởng của hơi dung môi đến sức khoẻ người lao động.

Quy trình sản xuất chất tiệt trùng chỉ phát sinh nước thải sau cuối mỗi ca làm việc, do sử dụng nước để vệ sinh các bồn trộn và bồn chiếc rót.

b. Dây chuyền sản xuất chất tẩy rửa

Sản phẩm chất tẩy rửa Cleanser

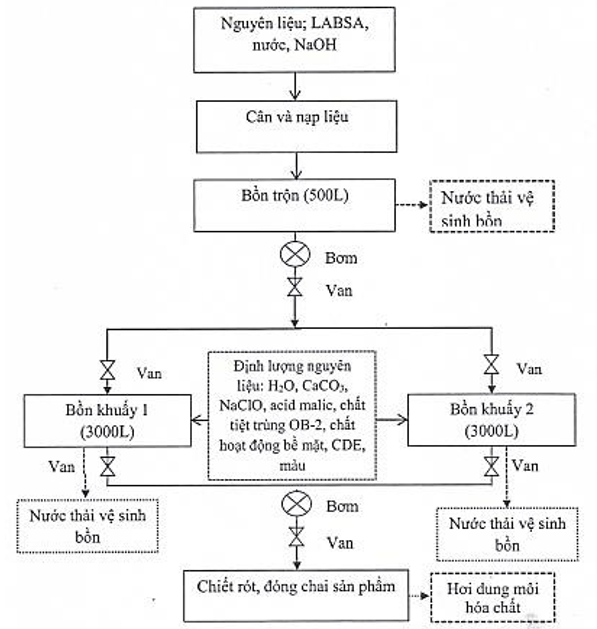

Hình 1.4: Quy trình sản xuất chất tẩy rửa Cleanser

Thuyết minh quy trình công nghệ:

Đầu tiên các nguyên liệu thô như NaOH, Las được cân định lượng thủ công và cấp vào bồn trộn với sự hỗ trợ của xe nâng, đồng thời mở van dẫn nước vào bồn. Bồn trộn 500 lít bên trong có cánh khuấy hình chân vịt, khuấy trộn tự động nguyên liệu trong thời gian khoảng 30 phút. Tại công đoạn này, không phát sinh khí thải do hoá chất được trộn trong bồn đậy kín.

Sau khi khuấy trộn nguyên liệu xong được bơm sang bồn khuấy 3.000 lít. Tại công đoạn này, có bố trí 02 bồn trộn 3.000 lít hoạt động luân phiên nhau. Tại đây, công nhân vận hành cân nguyên liệu gồm: H2O, CaCO3, NaClO, Acid malic, chất tiệt trùng OB-2, chất hoạt động bề mặt, CDE, màu, hương liệu theo quy định và cấp vào bồn trộn. Hỗn hợp nguyên liệu tiếp tục được khuấy trộn đều bằng cánh khuấy chân vịt tự động trong thời gian 8 giờ.

Công dụng và chức năng của các thành phần nguyên liệu trên được mô tả như sau:

- Las (Axit alkylbezen sulphonic mạch dài): có hoạt tính bề mặt, là thành phần chính có hoạt tính.

- NaOH: có tác dụng trung hòa Las.

- Nước: Hòa trộn tất cả các thành phần nguyên liệu thành hỗn hợp đồng nhất.

- CaCO3: Có tác dụng tạo ma sát.

- Axit malic: dùng để điều chỉnh độ axit của hỗn hợp

- Hương liệu: Tạo mùi thơm cho sản phẩm.

- Bột màu: Tạo màu sắc cho sản phẩm.

- NaCLO: có tính chất khử trùng, có thể diệt tất cả vi sinh vật, bao gồm thể sinh sản của vi khuẩn, bào tử vi khuẩn, chân khuẩn, vi sinh vật, virut viêm gan.

- Chất tiệt trùng OB-2: có tính khử trùng, ngăn ngừa vi khuẩn phát sinh.

- CDE: dung dịch sệt, tạo độ ẩm cho sản phẩm.

Sau thời gian khuấy 8 giờ, đảm bảo nguyên liệu hòa tan đồng nhất. Sản phẩm được lấy mẫu kiểm tra chỉ tiêu kỹ thuật như là: kiểm tra vi khuẩn, kiểm tra màu sắc, mùi thơm, độ sệt, độ pH đạt yêu cầu, được mở van chiết rót vào chai nhựa có khối lượng 400ml, sau đó chuyển sang đóng nắp, dán nhãn tự động và lưu kho chờ xuất xưởng.

Chất tẩy rửa Cleanser được sử dụng chủ yếu trong hoạt động vệ sinh. Dùng cho nhà bếp bao gồm bồn rửa, bản làm bếp, vòi nước, bếp gas, bề mặt tưởng quanh bếp, thiết bị, dụng cụ nấu ăn (nồi, chảo, thớt, dao...), đồ đựng (kim loại, đồ gốm sứ, binh thủy tinh). Nhà tắm, bồn rửa, bồn tắm (inox, men, sứ), gạch, vòi nước, thau chậu, bồn rửa mặt, thiết bị vệ sinh. Vật dụng khác như là giày thể thao, lốp xe, sản phẩm mạ crôm.

Tại công đoạn chiết rót, đóng chai có phát sinh hơi dung môi nhưng không đáng kể, do các loại nguyên liệu hoá chất đã được phản ứng và đồng hoá nên rất khó bay hơi. Công ty đã lắp đặt quạt thông gió tại khu vực này nhằm hạn chế ảnh hưởng của hơi dung môi đến sức khoẻ người lao động.

Quy trình sản xuất chất tẩy rửa Cleanser chỉ phát sinh nước thải sau cuối mỗi ca làm việc, do sử dụng nước để vệ sinh 1 bồn trộn, 02 bồn khuấy và vòi chiết rót sản phẩm.

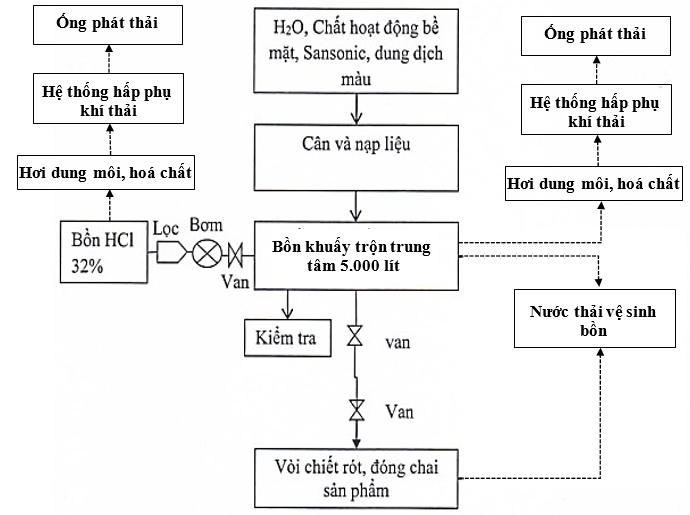

Hình 1.5: Quy trình sản xuất chất tẩy rửa Sansei Toilet

Thuyết minh quy trình công nghệ:

Đầu tiên, các nguyên liệu như Sannonic, dung dịch tạo màu, được cân và cho vào bồn phối trộn trung tâm có khối tích 5.000 lít. Đồng thời, mở van dẫn nước và dung dịch HCl 32% từ bồn HCl đặt bên ngoài vào bồn phối trộn trung tâm, khuấy trộn dung dịch bằng cánh khuấy tự động bên trong bồn bồn pha chế thành phẩm để tạo dung dịch chất tẩy rửa có nồng độ acid thấp.

Công dụng và chức năng của các thành phần nguyên liệu trên được mô tả như sau:

- HCl: là chất tẩy rửa chính.

- Sannonic: là chất hoạt động bề mặt, tạo bọt và tẩy rửa.

- Nước: pha loãng nồng độ HCl từ 32% xuống thấp hơn.

- Dung dịch màu: tạo màu cho sản phẩm.

Toàn bộ dung dịch được khuấy trộn trong thời gian 40 phút, tạo thành hỗn hợp đồng nhất. Công nhân tiến hành lấy mẫu kiểm tra chất lượng theo yêu cầu, sau đó mở van chiết rót vào chai nhựa với dung tích 500ml, chuyển qua công đoạn đóng nắp, dán nhãn, in lotno tự động, lưu kho và chờ xuất xưởng. Chất tẩy rửa Sansei Tolet được dùng để tẩy rửa các vật dụng trong toilet như là bồn cầu bằng sành sứ.

Tại bồn phối trộn trung tâm, cơ sở đã lắp đặt quạt thông gió Tại công đoạn này, không phát sinh khí thải do hoá chất được trộn trong bồn đậy kín.

Ngoài ra, cơ sở cũng đã lắp đặt hệ thống thu gom và xử lý hơi axít tại bồn chứa HCl (do axít HCl rất dễ bay hơi) nằm bên ngoài nhà xưởng.

Tại công đoạn chiết rót, đóng chai có phát sinh hơi dung môi nhưng không đáng kể, do các loại nguyên liệu hoá chất đã được phản ứng và đồng hoá nên rất khó bay hơi. Công ty đã lắp đặt hệ thống thu gom và xử lý hơi dung môi, hơi axit phát sinh công đoạn chiếc rót này

Quy trình sản xuất chất tẩy rửa Sansei Toilet chỉ phát sinh nước thải sau cuối mỗi ca làm việc, do sử dụng nước để vệ sinh bồn pha chế thành phẩm và vòi chiết rót sản phẩm.

Hình 1.6: Khu vực pha trộn sản xuất các loại chất tẩy Toilet

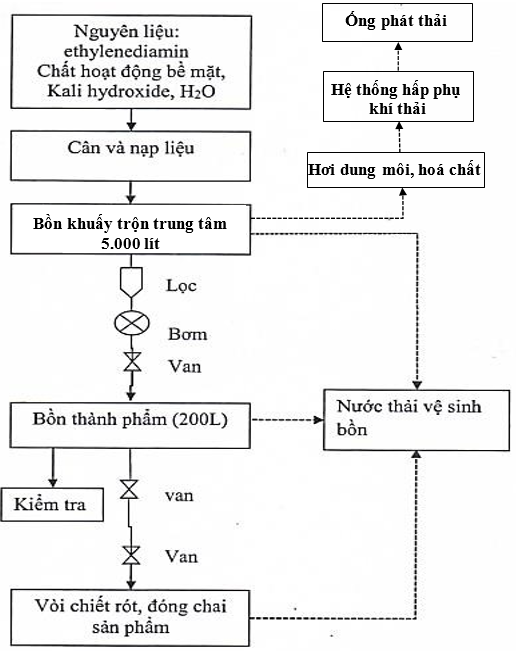

Hình 1.7: Quy trình sản xuất chất tẩy rửa Chuusei Toilet

Thuyết minh quy trình công nghệ:

Toàn bộ nguyên liệu như Ethylenediamin, Chất hoạt động bề mặt Emulmin LS-90, Kali hydroxide 48%, hóa chất -Micolin Es -528, van hương liệu, bột màu được công nhân cân thủ công và cấp vào bồn phối trộn trung tâm 5.000 lít sau đó dẫn nước vào bồn với lượng định sẵn. Sau khi nguyên liệu được cấp vào bồn, cánh khuấy tự động làm việc liên tục, toàn bộ nguyên liệu được khuấy trộn tạo thành hỗn hợp đồng nhất bằng cánh khuấy chân vịt tự động trong thời gian khuấy là 40 phút.

Tại bồn phối trộn trung tâm, cơ sở đã lắp đặt quạt thông gió tại công đoạn này, không phát sinh khí thải do hoá chất được trộn trong bồn đậy kín (Không sử dụng dung dịch HCL).

Sau khi tạo thành hỗn hợp đồng nhất, toàn bộ sản phẩm được bơm từ từ lên bồn thành phẩm 200 lít, tại đây công nhân tiến hành lấy mẫu phân tích các chỉ tiêu theo yêu cầu quy định. Sản phẩm đạt yêu cầu chất lượng, mở van chiết rót vào chai có dung tích 500ml và chuyển sang công đoạn đóng nắp, dán nhãn tự động lưu kho chờ xuất xưởng.

Chất tẩy rửa Chuusei Toilet dùng để tẩy rửa các vật dụng trong toilet như là bồn cầu, nền gạch...

Tại công đoạn chiết rót, đóng chai có phát sinh hơi dung môi nhưng không đáng kể, do các loại nguyên liệu hoá chất đã được phản ứng và đồng hoá nên rất khó bay hơi. Công ty đã lắp đặt hệ thống thu gom và xử lý hơi dung môi phát sinh công đoạn chiếc rót này.

Quy trình sản xuất chất tẩy rửa Chuusei Toilet chỉ phát sinh nước thải sau cuối mỗi ca làm việc, do sử dụng nước để vệ sinh bồn khuấy trộn, bồn thành phẩm và vòi chiết rót sản phẩm.

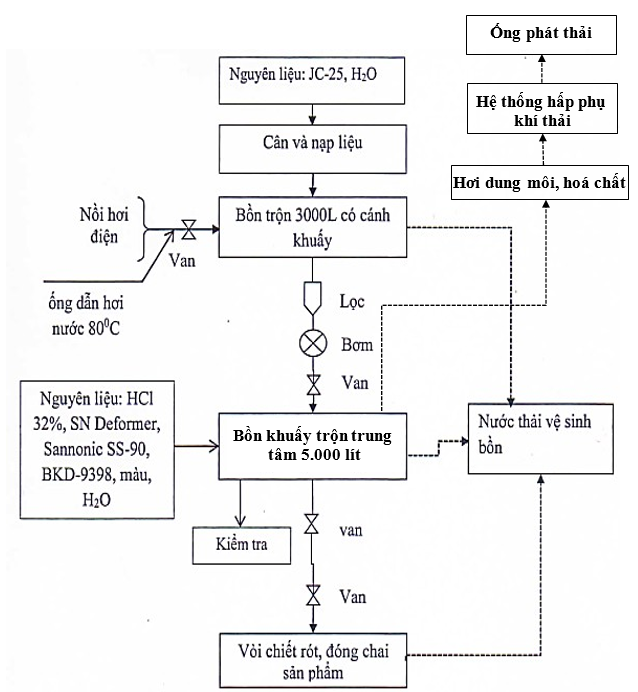

Hình 1.8: Quy trình sản xuất chất tẩy rửa Rinrei Toilet

Thuyết minh quy trình sản xuất:

Đầu tiên, nguyên liệu JC-25 và nước được định lượng và nạp liệu vào bồn trộn 3.000 lít khuấy trong 10 phút, mở van dẫn hơi nước nóng 80°C từ nồi hơi điện vào bồn, lúc này cánh khuấy được bật để trộn đều hỗn hợp trên trong thời gian 30 phút. Sau đó, lấy mẫu vào cốc thuỷ tinh để QC kiểm tra nguyên liệu JC-25 hoà tan hoàn toàn chưa. Tiếp tục, định lượng cho nước vào bồn khuấy trong thời gian 10 phút để hạ nhiệt độ trong bồn xuống 50°C.

Cùng lúc đó, tại bồn phối trộn trung tâm 5.000 lít công nhân mở van định lượng nước vào bồn, rồi cho tiếp HC1 32%, SN Deformer vào khuấy trong thời gian 1 giờ để hỗn hợp hoà tan. Dung dịch JC-25 sau khi được pha loãng ở bồn trộn 3.000 lít được bơm lên bồn trộn thành phẩm 6.000 lít. Ở bồn phối trộn trung tâm 5.000 lít, cánh khuấy hoạt động liên tục. Sau khi toàn bộ dung dịch JC-25 được bơm hết sang bồn phối trộn trung tâm 5.000 lít, nước được định lượng cấp vào bồn 3.000 lít, bật công tắc nồi hơi điện để hơi nước đạt nhiệt độ 50 – 55°C (không được quá 60°C) rồi dẫn sang bồn phối trộn trung tâm 5.000 lít.

Tại bồn phối trộn trung tâm 5.000 lít, các nguyên liệu như Sannonic SS-90, BKD-9398, dung dịch màu, nước lần lượt được cấp vào bồn, cánh khuấy vẫn hoạt động liên tục. Sau thời gian khuấy 30 phút, hỗn hợp hoà tan đồng nhất được lấy mẫu kiểm tra ngoại quan, nồng độ trước khi chiết rót vào chai dung tích 800ml, đóng nắp, in lotno và lưu kho chờ xuất xưởng. Chất tẩy rửa Rinrei Toilet dùng để tẩy rửa các vật dụng trong toilet như là bồn cầu, nền gach,...

Tại bồn phối trộn trung tâm, cơ sở đã lắp đặt quạt thông gió tại công đoạn này, không phát sinh khí thải do hoá chất được trộn trong bồn đậy kín

Ngoài ra, cơ sở cũng đã lắp đặt hệ thống thu gom và xử lý hơi axít tại bồn chứa HCl (do axít HCl rất dễ bay hơi) nằm bên ngoài nhà xưởng.

Tại công đoạn chiết rót, đóng chai có phát sinh hơi dung môi nhưng không đáng kể, do các loại nguyên liệu hoá chất đã được phản ứng và đồng hoá nên rất khó bay hơi. Công ty đã lắp đặt hệ thống thu gom và xử lý hơi dung môi phát sinh công đoạn chiếc rót này.

Quy trình sản xuất chất tẩy rửa Rinrei Toilet chỉ phát sinh nước thải sau cuối mỗi ca làm việc, do sử dụng nước để vệ sinh bồn trộn, bồn trộn thành phẩm và vòi chiết rót sản phẩm.

c.Quy trình sản xuất chai và nắp nhựa

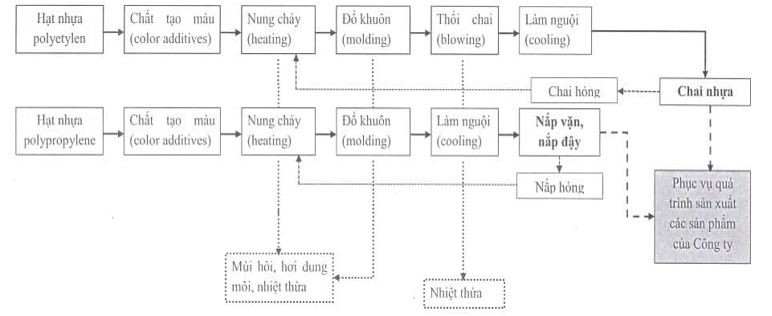

Hình 1.9: Quy trình sản xuất chai và nắp nhựa

Thuyết minh quy trình sản xuất:

Quy trình sản xuất chai nhựa: Nguyên liệu sử dụng cho quá trình sản xuất chai và nắp là hạt nhựa PP, PE và chất tạo màu. Các hạt nhựa và chất tạo màu được cân thủ công theo tỉ lệ nhất định nhằm tạo ra các chai nhựa với các màu sắc khác nhau tuỳ theo loại sản phẩm và hoà trộn với nhau bằng bồn trộn tự động, quá trình nạp liệu và bồn được thực hiện thủ công.

Toàn bộ nguyên liệu sau khi hoà trộn được công nhân cấp vào bồn chứa liệu của máy, nung chảy đến nhiệt độ 120 – 250°C (nguyên liệu nhựa sử dụng tại nhà máy có nhiệt độ nóng chảy > 120°C). Ngoài ra, do quá trình nung chảy nhựa dẻo hoàn toàn được thực hiện tại khoang chứa liệu. Khoang chứa liệu này hoàn toàn kín và được gia nhiệt nhờ vào các băng cấp nhiệt. Các băng cấp nhiệt luôn ở nhiệt độ 120 – 250°C nhằm duy trì trạng thái chảy dẻo của nhựa. Xung quanh khoang chứa liệu được bao bọc bởi một lớp cách nhiệt khá dày, đảm bảo an toàn cho người vận hành đứng gần máy.

Quá trình nung chảy và thổi chai cần nhiệt độ rất lớn, nên cần được cấp nước làm mát cho quá trình trên. Nước làm mát được tuần hoàn tái sử dụng, không thải bỏ nên nước cấp cho giải nhiệt trong công ty không đáng kể. Các chai nhựa sau khi được làm mát được chuyển qua công đoạn in hoa văn, trang trí logo.

Quy trình sản xuất nắp vặn và nắp đậy: cũng tương tự như quy trình sản xuất chai nhựa, các hạt nhựa PP được phối trộn tự động với chất tạo màu với tỉ lệ định sẵn. Hỗn hợp hạt nhựa sau khi phối trộn với chất tạo màu bằng bồn trộn tự động, sẽ được đem nung chảy. Tiếp theo, hỗn hợp nhựa nóng này sẽ được đổ vào khuôn để tạo các nắp vặn và nắp đậy. Các bán thành phẩm được tạo hình dạng nhất định, tuy nhiên sản phẩm vẫn còn nóng do đó phải làm nguội. Đây là công đoạn cuối cùng để hoàn thành các nắp vặn và nắp đậy, sản phẩm sẽ được làm nguội bằng nước. Quy trình sản xuất được thực hiện tự động khép kín.

Quá trình nung chảy nguyên liệu được diễn ra trong bồn kín, xung quanh bồn có bọc lớp bảo ôn dày 20mm. Do đó, tại công đoạn này sẽ không phát sinh hơi dung môi, hoá chất và nhiệt thừa.

Ở dây chuyền này, Công ty có sử dụng nước cho thiết bị làm mát khuôn bên trong máy ép nhựa để làm mát sản phẩm. Lượng nước cung cấp ban đầu cho 10 máy ép nhựa khoảng 10m3/ngày. Lượng nước làm mát này tuần hoàn trong tháp giải nhiệt luôn được duy trì lưu lượng khoảng 10m3/ngày, vì vậy hàng ngày chỉ cần bổ sung vào lượng nước hao hụt do bay hơi là 20% tương đương 2m3/ngày.

Tính chất nước làm mát, không chứa chất ô nhiễm mà chỉ có nhiệt độ cao nên không gây ảnh hưởng đến môi trường và lượng nước trong tháp giải nhiệt sẽ được tuần hoàn tái sử dụng.

Sản phẩm của quá trình này là chai và nắp nhựa. Một số sản phẩm không đạt chất lượng đưa vào máy nghiền để tái sử dụng, nghiền nát thành hạt nhựa làm nguyên liệu sản xuất lại. Còn những sản phẩm không thể tái chế được thu gom về kho chứa phế liệu. Sản phẩm phục vụ cho quá trình sản xuất chất tiệt trùng, chất tẩy rửa và xuất về Công ty mẹ ở Nhật.

d.Sơ đồ công nghệ dây chuyền sản xuất nước xả vải, nước tẩy trắng và xà phòng giặt

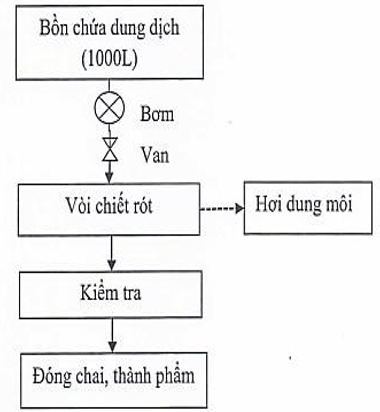

Hình 1.10: Quy trình sản xuất các sản phẩm

Các sản phẩm nước xả vải, nước tẩy trắng và xà phòng giặt đã được pha chế sẵn ở Công ty mẹ Nhật Bản và đóng vào các phuy chứa dung tích 1.000 lít, nên khi nhập về Công ty chỉ tiến hành san chai, chiết rót vào các chai nhỏ hơn với dung tích 500ml, 1 lít, 2 lít... kiểm tra và chuyển sang công đoạn đóng nắp, dán nhãn, in logo tự động, lưu kho. Sản phẩm cung cấp cho thị trường Việt Nam là chủ yếu, phục vụ cho ngành công nghiệp giặt tẩy.

Tại công đoạn chiết rót, đóng chai có phát sinh hơi dung môi nhưng không đáng kể, do các loại nguyên liệu hoá chất đã được phản ứng và đồng hoá nên rất khó bay hơi. Công ty đã lắp đặt quạt thông gió tại khu vực này nhằm hạn chế ảnh hưởng của hơi dung môi đến sức khoẻ người lao động.

Phương thức bảo quản, vận chuyển nguyên liệu và sản phẩm của Công ty:

Đối với các nguyên liệu hoá chất dạng lỏng:

+ Nguyên tắc vận chuyển: vận chuyển bởi container riêng biệt, nguyên liệu đã được đóng gói, dán nhãn theo quy định. Không được vận chuyển các hóa chất có khả năng phản ứng với nhau trên cùng một phương tiện.

+ Yêu cầu đối với bao bì, thùng chứa hoặc container (công-ten-nơ) chứa trong quá trình vận chuyển: Phải được dán biểu trưng hàng nguy hiểm.

+ Yêu cầu đối với phương tiện vận chuyển: Có dụng cụ, trang thiết bị phòng cháy, chữa cháy phù hợp với hóa chất khi vận chuyển. Có mui, bạt che phủ kín, chắc chắn toàn bộ khoang chở hàng bảo đảm không thấm nước trong quá trình vận chuyển. Kích thước của biểu trưng hàng nguy hiểm dán trên phương tiện là 500mm x 500mm

Đối với các nguyên liệu khác (dạng rắn/bột): Có dụng cụ, trang thiết bị phỏng cháy, chữa cháy phù hợp với hóa chất khi vận chuyển. Có mui, bạt che phủ kín, chắc chắn toàn bộ khoang chở hàng bảo đảm không thấm nước trong quá trình vận chuyển.

Phương thức lưu chứa các nguyên vật liệu hóa chất hiện nay của Công ty:

Bố trí khu chứa nguyên liệu dạng lỏng (Ethanol, Acid lactic, ...) và nguyên liệu dạng bột/rắn riêng.

Đặt các biển cấm, biển báo nguy hiểm tại các khu chứa chất lỏng.

Nghiêm cấm mang lửa vào xưởng, cấm hút thuốc, hoặc mang những thứ dễ bén lửa vào nhà xưởng.

Khu chứa hóa chất phải đảm bảo an toàn về nguồn nhiệt. Nguồn nhiệt có thể phát sinh từ các vật có nhiệt độ cao, hoặc các vật mang dòng điện phát sinh tia lửa điện, hoặc tia lửa điện phát sinh từ hệ thống điện lưới.

Khu chứa nguyên liệu, hóa chất luôn khô ráo và được vệ sinh thường xuyên để luôn có độ ẩm và nhiệt độ ổn định, lắp nhiều quạt gió để tạo không khí thông thoảng trong kho và tránh dồn ứ một lượng lớn hơi của một số các chất dễ bay hơi có khả năng cháy nổ lớn.

Cán bộ quản lý kho thưởng xuyên theo dõi, giám sát lượng hóa chất, dung môi chứa trong kho.

3.3.Sản phẩm của cơ sở:

Sản xuất chất tiệt trùng quy mô 1.200 tấn/năm; chất tẩy rửa quy mô 1.400 tấn/năm; sản xuất chai và nắp nhựa quy mô 20.000.000 sản phẩm/năm; chất làm mềm vải quy mô 100 tấn/năm; xà phòng quy mô 100 tấn/năm; chất tẩy trắng quy mô 60 tấn/năm.

Sản phẩm chai và nắp nhựa sản xuất phục vụ cho hoạt động sản xuất chất tiệt trùng, chất tẩy rửa và số còn lại xuất về công ty mẹ ở Nhật. Các sản phẩm chất tiệt trùng, chất tẩy rửa được tiêu thụ chủ yếu ở thị trường Nhật Bản. Trong tương lai, các sản phẩm như nước xả vải, nước tẩy trắng và xà phòng giặt sẽ được cung cấp cho thị trường Việt Nam.

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở:

4.1 Nhu cầu nguyên liệu, nhiên liệu, hóa chất sử dụng

Dây chuyền sản xuất chất tiệt trùng

Bảng 1.2: Nhu cầu nguyên liệu sản xuất chất tiệt trùng

|

STT |

Nguyên liệu |

Số lượng (tấn) |

Nguồn cung cấp |

|

1 |

Cồn Alcohol 96% |

350 |

Việt Nam |

|

2 |

Este của axit béo và glycerin |

2,8 |

Nhật Bản |

|

3 |

Axit citric C6H8O7 |

5,5 |

Nhật Bản |

|

4 |

Natri citrate |

1,8 |

Nhật Bản |

|

5 |

Glycerin |

1,5 |

Nhật Bản |

|

6 |

Axit lactic (50% nguyên chất) |

0,08 |

Nhật Bản |

|

7 |

Natri lactic (50% nguyên chất) |

0,024 |

Nhật Bản |

|

8 |

Flavor |

1,8 |

Nhật Bản |

|

9 |

Nước |

850 |

Việt Nam |

Nguồn: Công ty TNHH...

Bảng 1.3: Nhu cầu nguyên liệu chất tẩy rửa

|

STT |

Nguyên liệu |

Năm 2022 (Kg/năm) |

Năm 2023 (Kg/năm) |

Nguồn cung cấp |

|

1 |

NaOH |

4.900,49 |

5.244,0 |

Việt Nam |

|

2 |

Dầu dừa |

38.387,1 |

41.112,4 |

Trung Quốc |

|

3 |

Axít Malic |

4.988,48 |

5.302,68 |

Việt Nam |

|

4 |

CaCO3 |

426.000,0 |

455.907,5 |

Việt Nam |

|

5 |

LAS |

18.085,0 |

19.374,5 |

Việt Nam |

|

6 |

NaClO |

1.721,06 |

4.613,14 |

Việt Nam |

|

7 |

Hoá chất MICOLIN ES-528 |

708,0 |

354,0 |

Nhật |

|

8 |

Bột màu vàng (Quinoline Yellow WS) |

13,448 |

15,504 |

Nhật |

|

9 |

Bột màu xanh (Food Blue No.1) |

7,435 |

6,013 |

Nhật |

|

10 |

Hương liệu - FRAGRANCE BKD-9398 |

145,7 |

114,03 |

Nhật |

|

11 |

Cồn |

2.912,7 |

1.777,3 |

Việt Nam |

|

12 |

Hương cam |

81,07 |

309,33 |

Việt Nam |

|

13 |

Chất hoạt động bề mặt - POLYVINYL ALCOHOL (J-POVAL JC-25) |

2.536,2 |

1.971,37 |

Nhật |

|

14 |

Chất chống tạo bọt - SN - DEFOAMER 485 |

145,78 |

115,0 |

Nhật |

|

15 |

Hương liệu - GRAPEFUIT TRC5932 |

0,359 |

0,0 |

Nhật |

|

16 |

Glycine |

10,38 |

6,726 |

Việt Nam |

|

17 |

Chất hoạt động bề mặt - Emulmin LS-90 |

342,0 |

171,0 |

Nhật |

|

18 |

Hợp chất hữu cơ dùng để ổn định màu cho sản phẩm (Chelest PH-210) |

3,92 |

1,96 |

Nhật |

|

19 |

Magie Clorua (Dùng cho sản xuất chất tiệt trùng) |

0,0 |

0,0 |

Nhật |

|

20 |

Bột giặt A (Tankal a powder - Axit béo của muối natri) |

0,0 |

101,11 |

Nhật |

|

21 |

Tinh dầu bạc hà |

13,32 |

9,965 |

Việt Nam |

|

22 |

Sodium percabonate Coated |

29.675,0 |

8.686,85 |

Việt Nam |

|

23 |

Barquat MS-100 (Hợp chất clorua alkyl dimethyl benzyl ammonium – dạng bột) |

0,8 |

70,3 |

Nhật |

|

24 |

Peractive An (chất hữu cơ hoạt động bề mặt dạng phân ly – dạng hạt) |

2,5 |

309,27 |

Nhật |

|

STT |

Nguyên liệu |

Năm 2022 (Kg/năm) |

Năm 2023 (Kg/năm) |

Nguồn cung cấp |

|

25 |

EDTA Tetrasodium (4Na) (Dissolvine Na) |

0,0 |

99,3 |

Việt Nam |

|

26 |

Tri Sodium Citrate dihydrate |

0,0 |

0,0 |

Việt Nam |

|

27 |

Sodium Olefine Sulphonate Powder (AOS) |

0,0 |

111,26 |

Việt Nam |

|

28 |

Soda Ash Light - Na2CO3 |

0,0 |

4.530,0 |

Việt Nam |

|

29 |

Sodium Bicarbonate - NaHCO3 |

0,0 |

279,13 |

Việt Nam |

|

30 |

Muối Sesqui carbonat |

0,0 |

0,0 |

Nhật |

|

31 |

Axít béo chưng cất từ cọ (Lunac L-55A) |

0,0 |

0,0 |

Việt Nam |

|

32 |

Dung dịch nước lau sàn nhà 1.000ml |

0,0 |

2.000,0 |

Việt Nam |

|

33 |

Hương liệu (KH-9) |

180,328 |

3,532 |

Nhật |

|

34 |

Axit lactic |

20,0 |

0,0 |

Nhật |

|

35 |

Chất phụ gia tạo bọt (Sannonic SS-90) |

3.815,4 |

3.440,57 |

Nhật |

|

36 |

Chất diệt khuẩn OB-2 |

668,94 |

714,31 |

Nhật |

|

37 |

Hương liệu Citrus TRC2146 |

0,0 |

0,35 |

Việt Nam |

|

38 |

Natri hydroxit (dạng dung dịch lỏng) |

0,0 |

138,96 |

Việt Nam |

|

39 |

Chất tạo bọt Amphitol 20N |

0,0 |

57,4 |

Việt Nam |

|

40 |

Chất tạo bọt Genaminox K- 10 |

0,0 |

10,0 |

Việt Nam |

|

41 |

Natri metasilicat |

0,0 |

208,15 |

Việt Nam |

|

42 |

Natri xylene sulfonate |

0,0 |

5,0 |

Việt Nam |

|

43 |

Bột màu đỏ (Red Dye) |

0,031 |

0,016 |

Nhật |

|

44 |

Hương liệu 1823 |

73,88 |

65,43 |

Nhật |

|

45 |

Kali Hydroxide (48%) |

487,2 |

243,6 |

Nhật |

|

46 |

Hoá chất EDTA 4H |

420,0 |

210,0 |

Nhật |

|

47 |

Mùi hương chanh (cam quýt ) D-Limonene |

8,4 |

4,2 |

Nhật |

|

48 |

Mùi hương chanh (cam quýt )Lime TRB4509 |

8,4 |

4,2 |

Nhật |

|

49 |

Chất bảo quản - Amolden FS-14D |

8,4 |

4,2 |

Nhật |

|

50 |

Hoá chất HCL (32%) |

145.091,27 |

135.923,85 |

Việt Nam |

|

51 |

Glycerine |

8,982 |

10,144 |

Nhật |

|

52 |

Axit citric |

41,318 |

26,92 |

Nhật |

|

53 |

Muối citrate (Sodium citracte) |

12,82 |

8,28 |

Nhật |

|

54 |

Sodium lactate(50%purity) |

0,0 |

0,0 |

Nhật |

|

STT |

Nguyên liệu |

Năm 2022 (Kg/năm) |

Năm 2023 (Kg/năm) |

Nguồn cung cấp |

|

55 |

Hương chanh (TRB3470) |

225,33 |

247,56 |

Nhật |

|

Tổng nhu cầu sử dụng trong năm (kg/năm) |

681.751,44 |

693.920,31 |

|

|

Nguồn: Công ty TNHH ...

Dây chuyền sản xuất chai và nắp

Bảng 1.4: Nhu cầu nguyên liệu sản xuất chai và nắp

|

STT |

Nguyên liệu |

Số lượng (tấn) |

Nguồn cung cấp |

|

1 |

Poly etylene PE |

172,3 |

Nhật / Singapore/ Việt Nam |

|

2 |

Poly propylen PP |

83,1 |

|

|

3 |

Hạt nhựa màu |

4,2 |

Nguồn: Công ty TNHH ...

Dây chuyền chiết rót sản phẩm

Bảng 1.5: Nhu cầu nguyên liệu sản xuất các sản phẩm khác

|

STT |

Nguyên liệu |

Số lượng (tấn) |

Nguồn cung cấp |

|

1 |

Nước xả vải |

100 |

Nhật Bản |

|

2 |

Xà phòng giặt |

100 |

Nhật Bản |

|

3 |

Chất tẩy trắng |

60 |

Nhật Bản |

Nguồn: Công ty TNHH ..

4.2.Nguồn cung cấp nước:

Nước cấp cho nhà máy được đấu nối từ hệ thống cấp nước của KCN Trảng Bàng thông qua đồng hồ tổng và đường ống PVC Ø60 và Ø27. Nước cấp cho các nhà vệ sinh được lưu chứa trong các bồn inox, nước cấp cho sản xuất, tưới cây được lấy trực tiếp và hồ chứa nước ngầm đặt dưới nhà xe 4 bánh dùng để trữ nước cho chữa cháy.

Bảng 1.6: Lượng nước sử dụng hiện tại của cơ sở

|

STT |

Năm 2024 |

Lượng nước tiêu thụ (m3/tháng) |

|

1 |

Tháng 1/2024 |

293 |

|

2 |

Tháng 2/2024 |

323 |

|

3 |

Tháng 3/2024 |

276 |

|

4 |

Tháng 4/2024 |

371 |

|

5 |

Tháng 5/2024 |

324 |

|

6 |

Tháng 6/2024 |

264 |

|

Tổng cộng |

1.851 |

|

|

Trung bình tháng |

309 |

|

|

Trung bình ngày |

12 |

|

Nguồn: Công ty TNHH ...

Tổng nhu cầu sử dụng nước của cơ sở trung bình khoảng 309 m3/tháng tương đương 12 m3/ngày đêm. Trong đó:

- Nước sử dụng cấp nước sinh hoạt hằng ngày của công nhân viên: Số lượng công nhân cao nhất trong giai đoạn hoạt động tại công ty khoảng 80 người, nhu cầu sử dụng nước là khoảng 3,6 m3/ngày (định mức 45 lít/người).

- Nước sử dụng cho căn tin: khoảng 2 m3/ngày (định mức 25 lít/người).

- Nhu cầu cấp nước cho tưới cây xanh 0,3 m3/ngày.

- Nước sử dụng làm nguyên liệu sản xuất: 4,4 m3/ngày.

- Nước làm mát sản phẩm (nước cấp cho tháp giải nhiệt): 1,0 m3/ngày.

- Nước sử dụng cho việc vệ sinh thiết bị, bồn trộn, bồn trộn thành phẩm và vòi chiết rót sản phẩm: lưu lượng 0,8 m3/ngày.

- Ngoài ra, còn phát sinh lượng nước dùng cho công tác PCCC: Nước cấp cho chữa cháy, tính toán cho trường hợp có 2 đám cháy xảy ra cùng một lúc, lưu lượng tập trung 10lít/s cho một đám cháy và thời gian kéo dài trong vòng 1 giờ: 10lít/s x 1 x 2 x 3.600s = 72.000 lít = 72 m3.

Như vậy, tổng lượng nước sử dụng tại cơ sở không bao gồm khi có sự cố cháy xảy ra là khoảng 12 m3/ngày/đêm và khi có sự cố cháy xảy ra là 84 m3/ngày/đêm.

Bảng 1.7: Nhu cầu sử dụng nước và xả nước thải của cơ sở

|

STT |

Mục đích cấp nước |

Nhu cầu sử dụng (m3/ngày) |

Nhu cầu xả nước thải (m3/ngày) |

Ghi chú |

|

I |

Nước cấp cho nhu cầu sinh hoạt |

|||

|

1 |

Nước dùng cho sinh hoạt |

3,6 |

3,6 |

100% nước cấp |

|

2 |

Nước dùng cho căn tin |

2 |

2 |

|

|

3 |

Nước sử dụng tưới cây |

0,4 |

0 |

Bốc hơi |

|

Tổng nhu cầu nước sinh hoạt và xả nước thải (m3/ngày) |

6 |

5,6 |

|

|

|

II |

Nước cấp cho nhu cầu sản xuất |

|||

|

4 |

Nước dùng làm nguyên liệu sản xuất |

4,2 |

0 |

Vào sản phẩm |

|

5 |

Nước làm mát sản phẩm |

1,0 |

0 |

Bốc hơi |

|

6 |

Nước sử dụng cho việc vệ sinh thiết bị |

0,8 |

0,8 |

100% nước cấp |

|

Tổng nhu cầu nước sản xuất và xả nước thải (m3/ngày) |

6 |

0,8 |

|

|

Nguồn: Công ty TNHH ...

Theo trình bày tại Bảng 1.7 này thì tổng nhu cầu sử dụng nước tại cơ sở trung bình khoảng 12 m3/ngày, tổng nhu cầu xả nước thải sinh hoạt khoảng 5,6 m3/ngày và tổng nhu cầu xả nước thải sản xuất khoảng 0,8 m3/ngày

4.3.Nguồn cung cấp điện:

Điện sử dụng trong nhà máy phục vụ cho nhu cầu thắp sáng và sản xuất trong phân xưởng, sinh hoạt của công nhân viên. Nguồn điện được kết nối từ mạng lưới điện của KCN Trảng Bàng từ trạm điện 110Kw công suất 40MVA dùng riêng cho KCN do điện lực Tây Ninh cung cấp.

Ước tính nhu cầu điện cần thiết cho Nhà máy hoạt động công suất tiêu thụ khoảng trung bình 45.791 KWh/tháng.

Nhà máy không sử dụng máy phát điện dự phòng.

Bảng 1.8: Lượng điện năng tiêu thụ hiện tại của cơ sở

|

STT |

Năm 2024 |

Lượng điện tiêu thụ (KWh/tháng) |

|

1 |

Tháng 1/2024 |

49.800 |

|

2 |

Tháng 2/2024 |

27.864 |

|

3 |

Tháng 3/2024 |

48.444 |

|

4 |

Tháng 4/2024 |

49.714 |

|

5 |

Tháng 5/2024 |

50.693 |

|

6 |

Tháng 6/2024 |

48.232 |

|

Tổng cộng |

274.747 |

|

Nguồn: Công ty TNHH ...

Bảng 1.9: Nhu cầu sử dụng điện của cơ sở

|

STT |

Mục đích sử dụng |

Nhu cầu sử dụng điện (KWh/tháng) |

|

1 |

Hoạt động sản xuất của cơ sở |

45.791 |

|

Tổng cộng |

45.791 |

|

Nguồn: Công ty TNHH ...

5.Các thông tin khác liên quan đến cơ sở:

5.1 Các hạng mục công trình được bố trí trong nhà xưởng

Theo hợp đồng thuê lại đất trong KCN Trảng Bàng số: 19/HĐ-TLĐ, ngày 19/11/2009 giữa công ty TNHH .... (VIỆT NAM) và Công ty Cổ phần phát triển hạ tầng KCN Tây Ninh. Các hạng mục công trình trong cơ sở được trình bày theo bảng sau:

Bảng 1.10: Hạng mục các công trình

|

STT |

Hạng mục |

Diện tích |

Tỷ lệ |

|

A |

Các hạng mục công trình chính |

||

|

1 |

Xưởng sản xuất |

2.700 |

27,0 |

|

1a |

- Khu vực sản xuất cồn tiệt trùng |

200 |

|

|

1b |

- Khu vực sản xuất chai nắp |

450 |

|

|

1c |

- Khu vực sản xuất chất tẩy rửa Cleanser |

200 |

|

|

1d |

- Khu vực sản xuất chất tẩy rửa Toilet |

200 |

|

|

1e |

- Kho nguyên liệu, sản phẩm chất tẩy rửa |

975 |

|

|

1f |

- Khu vực sản xuất nước xả vải, xà phòng giặt, nước tẩy trắng |

30 |

|

|

1g |

- Kho nguyên liệu, sản phẩm nước xả vải, xà phòng giặt, nước tẩy trắng |

645 |

|

|

2 |

Văn phòng (tầng lửng) |

300 |

3 |

|

2a |

Lễ tân |

75 |

|

|

2b |

Toilet |

43,2 |

|

|

2c |

Locker |

36 |

|

|

2d |

Căn tin |

115 |

|

|

2f |

Lối đi nội bộ |

30,8 |

|

|

B |

Các hạng mục công trình phụ trợ |

||

|

8 |

Nhà bảo vệ |

20 |

0,02 |

|

9 |

Nhà xe 2 bánh |

100 |

0,1 |

|

10 |

Nhà xe 4 bánh |

62,5 |

0,06 |

|

11 |

Khu vực cồn |

25,6 |

0,03 |

|

12 |

Trạm biến thế |

28 |

0,03 |

|

|

13 |

Tủ điện |

20 |

0,02 |

|

14 |

Phòng trung chuyển 1 |

32,5 |

0,03 |

|

|

15 |

Phòng trung chuyển 2 |

40 |

0,04 |

|

|

16 |

Phòng Bavia |

32 |

0,03 |

|

|

17 |

Hệ thống xử lý nước thải sản xuất |

40,5 |

0,04 |

|

|

18 |

Phòng máy nén khí |

17,5 |

0,018 |

|

|

19 |

Khu vực hút thuốc |

6 |

0,006 |

|

|

20 |

Kho thiết bị |

12,6 |

0,01 |

|

|

21 |

Hệ thống xử lý nước thải sinh hoạt |

34 |

0,04 |

|

|

22 |

Khu vực bồn HCl |

16 |

0,02 |

|

|

23 |

Nhà bơm PCCC |

12,5 |

0,01 |

|

|

24 |

Kho chứa chất thải |

39 |

0,04 |

|

|

25 |

Diện tích cây xanh, bãi cỏ |

1.999,88 |

20 |

|

|

26 |

Đường nội bộ |

1.958,82 |

19,6 |

|

|

27 |

Diện tích đất trống |

2.497 |

25 |

|

|

Tổng |

10.000 |

100% |

||

Nguồn: Công ty TNHH ...

5.2.Danh mục máy móc, thiết bị

Mô hình sản xuất của cơ sở tương đối đơn giản chỉ là phối trộn và chiết rót các loại dung dịch hoá chất. Các sản phẩm được gia công theo đơn đặt hàng cố định, do đó trang thiết bị máy móc phục vụ cho cơ sở đơn giản được nhập khẩu từ Nhật Bản.

Bảng 1.11: Danh mục máy móc, thiết bị phục vụ sản xuất

|

Stt |

Tên máy, trang thiết bị |

Số lượng |

Công suất |

Năm sản xuất |

Tình trạng |

|

1 |

Thổi nhựa TPF-656 Tahara |

1 |

46.54 Kw |

1982 |

Đang sử dụng |

|

2 |

Thổi nhựa TPF-555B2 Tahara |

2 |

31.54 kW |

1993 |

Đang sử dụng |

|

3 |

Thổi nhựa TPF-505 Tahara |

1 |

31.54 kW |

2013 |

Đang sử dụng |

|

4 |

Thổi nhựa TPF-555 Tahara |

1 |

31.54 kW |

1993 |

Đang sử dụng |

|

5 |

Máy ép nhựa MA 1600 Haitian |

4 |

28.25 kW |

2011 |

Đang sử dụng |

|

6 |

Máy ép nhựa NISSEI FNX 180-36A |

1 |

35.7 Kw |

2011 |

Đang sử dụng |

|

7 |

Máy chiết rót, đóng nắp tự động dung dịch lỏng ( kem) |

1 |

1500 W |

2023 |

Đang sử dụng |

|

8 |

Máy chiết rót dung dịch lỏng nước tẩy toilet |

1 |

500 W |

2023 |

Đang sử dụng |

|

9 |

Bồn trộn dung dịch 3M |

1 |

5.000 Lít |

2019 |

Đang sử dụng |

|

10 |

Bồn pha chế nước tẩy toilet |

1 |

5.000 Lít |

2011 |

Đang sử dụng |

|

11 |

Bồn pha chế kem tẩy rửa(mỗi bồn 4000L) |

2 |

8.0000 Lít |

2011 |

Đang sử dụng |

|

12 |

Bồn pha chế nước lau sàn nhà |

1 |

3.000 LÍT |

2023 |

Đang sử dụng |

Nguồn: Công ty TNHH ....

5.3.Tổ chức quản lý Nhà máy

Sơ đồ quản lý Nhà máy của Công ty TNHH... (Việt Nam) như sau:

Hình 1.11: Sơ đồ quản lý nhà máy của Công ty TNHH ....(Việt Nam)

5.4.Tổ chức nhân sự

Số lượng công nhân viên của cơ sở hiện nay là 80 người.

Tổng số giờ làm việc: 8 giờ/ngày.

Số ca làm việc: 1 ca từ 8h đến 17h và 3 ca:

+ Ca 1: từ 6h đến 14h (hai công nhân).

+ Ca 2: từ 14h đến 22h (hai công nhân).

+ Ca 3: từ 22h đến 6h (hai công nhân).

Số ngày làm việc trung bình: 26 ngày/tháng tương đương 312 ngày/năm.

>>> XEM THÊM: Bảng báo giá dịch vụ tư vấn lập hồ sơ cấp giấy phép môi trường cấp bộ khu công nghiệp

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đánh giá tác động môi trường dự án xây dựng mở rộng trường mầm non

- › Báo cáo đề xuất cấp GPMT trang trại chăn nuôi gà đẻ trứng quy mô 68.000 trứng/ngày

- › Báo cáo đề xuất cấp GPMT Nhà máy sản xuất dầu đốt từ nhựa và cao su phế thải

- › Báo cáo đề xuất cấp giấy phép môi trường Mở rộng Nhà máy sản xuất giày dép

- › Báo cáo xin cấp giấy phép môi trường của nhà máy sản xuất thép

- › Báo cáo đề xuất cấp GPMT Dự án nhà máy chế biến nhân Điều

Gửi bình luận của bạn