Báo cáo xin cấp giấy phép môi trường của nhà máy sản xuất thép

Báo cáo xin cấp giấy phép môi trường (GPMT) của nhà máy sản xuất thép. Nhà máy thực hiện sản xuất các sản phẩm thép thanh, thép cuộn với công suất 350.000 tấn/năm

Ngày đăng: 31-10-2024

684 lượt xem

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ............................................................ 1

4. Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở........ 13

4.3. Nhu cầu xả nước thải................................................................................................... 15

5.2. Các thiết bị, máy móc phục vụ hoạt động sản xuất của Cơ sở................................ 17

CHƯƠNG II.SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG............. 21

1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường........ 21

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường............................... 21

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.... 23

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải......................... 23

2.2. Các công trình, biện pháp xử lý bụi, khí thải khác của cơ sở.............................. 38

3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường............................... 45

4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại.............................................. 48

6. Phương án phòng ngừa, ứng phó sự cố môi trường..................................................... 51

6.4. Biện pháp phòng ngừa, ứng phó sự cố cháy nổ.................................................... 52

6.5. Biện pháp phòng ngừa, ứng phó sự cố tai nạn lao động...................................... 52

6.6. Biện pháp phòng ngừa, ứng phó sự cố tai nạn giao thông:................................. 53

6.7. Biện pháp phòng ngừa, ứng phó sự cố ngộ độc thực phẩm................................ 53

7. Các nội dung thay đổi so với quyết định phê duyệt Báo cáo đánh giá tác động môi trường đã được phê duyệt..... 58

Chương IV: NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG................. 60

1. Nội dung đề nghị cấp phép đối với nước thải.............................................................. 60

2. Nhà máy đấu nối nước thải sau hệ thống xử lý vào hệ thống xử lý nước thải tập trung

của khu công nghiệp Phố Nối A nên không xả thải trực tiếp ra ngoài môi trường,........ 60

3. Nội dung đề nghị cấp phép đối với khí thải.................................................................. 60

4. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung:................................................ 61

5. Nội dung đề nghị cấp phép của dự án đầu tư thực hiện dịch vụ xử lý chất thải nguy hại – Không có.......... 61

6. Nội dung đề nghị cấp phép của dự án đầu tư có nhập khẩu phế hiệu từ nước ngoài làm nguyên liệu sản xuất.......... 61

7. Nội dung đề nghị cấp phép đối với chất thải................................................................ 61

8. Các yêu cầu khác về bảo vệ môi trường........................................................................ 64

Chương V: KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ....................... 66

Chương VI: CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ....... 68

6.1 Chương trình quan trắc chất thải định kỳ theo quy định của pháp luật................. 69

* Chương trình quan trắc tự động, liên tục...................................................................... 69

Chương VII: KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ....... 71

Chương VIII: CAM KẾT CỦA CHỦ CƠ SỞ................................... 72

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ

1.Tên chủ cơ sở: Công ty Cổ phần thép

Địa chỉ văn phòng: Khu công nghiệp Phố Nối A, xã Giai Phạm, huyện Yên Mỹ, tỉnh Hưng Yên.

Người đại diện theo pháp luật của chủ cơ sở: .........

Chức vụ: Tổng giám đốc Mã số thuế: .............

Giấy chứng nhận đăng ký doanh nghiệp Công ty cổ phần, mã số doanh nghiệp ........., đăng ký lần đầu ngày 20/02/2004, đăng ký thay đổi lần thứ 17 ngày 23/7/2020.

Giấy chứng nhận đầu tư số .......... chứng nhận lần đầu ngày 08/10/2010, thay đổi lần thứ hai ngày 28/6/2022 của Ủy ban nhân dân tỉnh Hưng Yên.

2.Tên cơ sở: Nhà máy thép

Địa điểm cơ sở: Khu công nghiệp Phố Nối A, xã Giai Phạm, huyện Yên Mỹ, tỉnh Hưng Yên.

*Văn bản thẩm định thiết kế xây dựng, các loại giấy phép có liên quan đến môi trường, phê duyệt cơ sở:

- Quyết định số 1157/QĐ-UBND tỉnh Hưng Yên ngày 11/5/2020 phê duyệt báo cáo ĐTM “Nhà máy thép” của Công ty Cổ phần thép Việt - Ý.

Giấy xác nhận hoàn thành công trình bảo vệ môi trường số ....../GXN-UBND của UBND tỉnh Hưng Yên cấp ngày 19/01/2022.

Sổ đăng ký chủ nguồn thải chất thải nguy hại mã số QLCTNH 33.000185.T cấp lần thứ ba ngày 22/12/2014.

* Quy mô của cơ sở: Tổng vốn đầu tư cơ sở là năm trăm bốn mươi hai tỷ năm trăm chín mươi mốt triệu sáu trăm nghìn đồng, (phân loại theo tiêu chí quy định của pháp luật về đầu tư công): Cơ sở đầu tư nhóm B.

Căn cứ theo nghị định 08/2022-NĐ-CP cơ sở thuộc đối tượng phải có Giấy phép môi trường do UBND cấp tỉnh Hưng Yên cấp giấy phép.

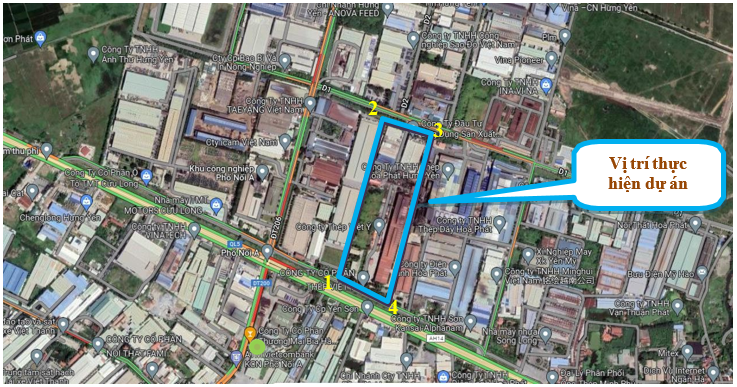

Nhà máy của Công ty Cổ phần thép thực hiện trên khu đất có diện tích 77.742 m2 thuộc Khu công nghiệp Phố Nối A, xã Giai Phạm, huyện Yên Mỹ, tỉnh Hưng Yên. Dự án đã vào hoạt động từ năm 2003.

Vị trí tiếp giáp địa lý của cơ sở cụ thể như sau:

- Phía Bắc: Giáp Công ty Đầu tư ứng dụng và sản xuất Bao bì Việt;

- Phía Nam: Giáp đường gom của KCN;

- Phía Đông: Giáp Công ty Inox Hòa Bình và Công ty TNHH thép Hòa Phát Hưng Yên;

- Phía Tây: Giáp Công ty Cổ phần liên doanh Alpec và Công ty TNHH Sơn Kansai - Alphanam.

Hình 1.1: Sơ đồ vị trí cơ sở

Mối tương quan giữa dự án với các đối tượng xung quanh:

*) Các đối tượng tự nhiên:

Giao thông:

Nhà máy nằm trong khu công nghiệp Phố Nối A, đường giao thông của KCN đi qua dự án đã thực hiện trải nhựa đường. Ngoài ra, nhà máy nằm cạnh Quốc lộ 5, cách trung tâm Hà Nội 24 km, sân bay Nội Bài 45 km, cảng Hải Phòng 75 km, cảng biển nước sâu Quảng Ninh 120 km vì vậy điều kiện giao thông tương đối thuận lợi cho việc vận chuyển nguyên, nhiên vật liệu và tiêu thụ, phân phối sản phẩm tới các địa phương, thành phố khác.

Sông ngòi: Khu vực nhà máy có sông Bún chảy qua, đây là nơi tiếp nhận nguồn nước mưa chảy tràn và nước thải cho toàn bộ các nhà máy nằm trong khu công nghiệp Phố Nối A.

* Các đối tượng kinh tế, văn hóa, xã hội:

- Nằm cách KCN Thăng Long II khoảng 5km, KCN Dệt may Phố Nối KCN Yên Mỹ II khoảng 5km;

- Cách khu đô thị Phố Nối khoảng 7 km. Cách khu dân cư gần nhất khoảng 800m về phía Đông Nam.

Dự án nằm trong khu công nghiệp, xung quanh các nhà máy đang hoạt động sản xuất ổn định, do đó yêu cầu về xử lý chất thải cần được đặc biệt quan tâm, tránh gây ảnh hưởng đến hoạt động của các công ty liền kề.

3.Công suất, công nghệ, sản phẩm sản xuất của cơ sở

3.1.Công suất hoạt động của cơ sở

Mục tiêu, quy mô công suất của cơ sở theo Giấy chứng nhận đầu tư như sau:

Bảng 1.2 Quy mô công suất của cơ sở

|

STT |

Tên sản phẩm |

Đơn vị |

Khối lượng |

|

1 |

Thép cuộn |

(tấn/năm) |

100.000 |

|

2 |

Thép thanh tròn |

(tấn/năm) |

250.000 |

|

Tổng |

(tấn/năm) |

350.000 |

|

Hiện tại, cơ sở đang sản xuất với quy mô đạt 100% công suất đăng ký.

3.2.Công nghệ sản xuất của cơ sở:

Công ty hiện đang thực hiện sản xuất theo đúng quy trình đã nêu tại báo cáo đánh giá tác động đã được phê duyệt, như sau:

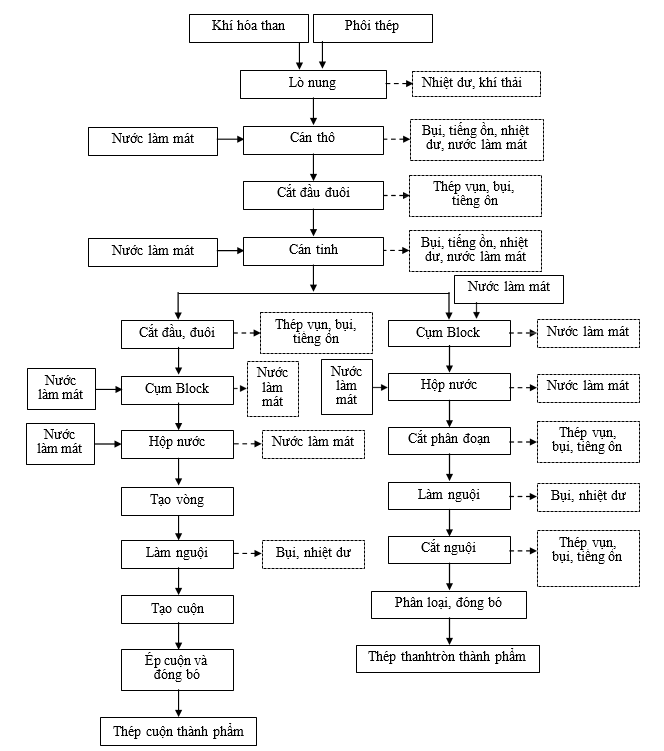

Hình 1.2.Sơ đồ quy trình công nghệ sản xuất thép cuộn, thép thanh tròn của dự án

* Sản xuất khí hóa than

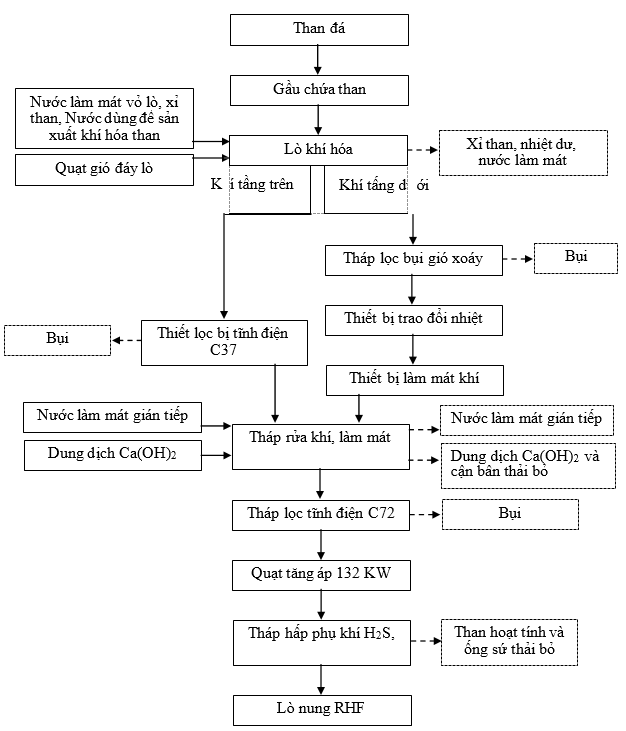

Để sản xuất khí hóa than cấp cho quá trình hoạt động của lò nung thì chủ dự án đã đầu tư 01 trạm sản xuất khí hóa than theo sơ đồ công nghệ sản xuất như sau:

Hình 1.3.Sơ đồ quy trình sản xuất khí hóa than

Than nguyên liệu nhập về nhà máy là loại than antraxit có kích thước 40 – 60mm được hệ thống bằng tải chuyển vào gầu chứa than. Khi gầu chứa than đầy được tời điện chuyển lên trên đỉnh lò khí hóa than để cấp vào xi lô chứa than của lò khí hóa than. Than từ xi lô được nạp tự động vào lò thông qua hệ thống các xi lanh thủy lực để nạp than vào lò. Cơ cấu nạp than này có cấu tạo gồm 1 van trên và 1 van dưới. giữa 2 van này có 1 thùng trung gian để chứa than (đối trọng). Mục đích là khi nạp than thì mở van dưới để nạp hết lượng than trong thùng trung gian vào lò khí hóa than sau đó đóng van dưới lại rồi mới mở van trên để đảm bảo khí than không bị rò rỉ ra ngoài môi trường.

Lò khí hóa than dự án sử dụng là loại lò hai giai đoạn tạo khí liên tục và thiết bị thổi khí. Hơi áp suất thấp tự tạo và khí thổi trộn lẫn với nhau tạo thành chất khí hóa. Nhiệt độ bão hòa được kiểm soát từ 500C đến 600C.

Sự hình thành khí than tầng trên

Than antraxit được nạp vào trong lò và nhiệt thừa của khí than tầng dưới (400 – 5500C) sinh ra từ quá trình khí hóa làm nóng than nạp vào lò khí hóa đồng thời xảy ra quá trình khí hóa than tầng trên. Ban đầu, khi than đạt nhiệt độ 90 - 1500C thì độ ẩm bên trong và bên ngoài than bị mất đi, khi than đạt nhiệt độ 150 - 5500C thì than được chưng cất khô và quá trình chưng cất khô sinh ra một số chất dễ bay hơi như phenol, H2, H2S, N2,CH4, CO2, CO, H2O và bụi. Đây là hỗn hợp khí than tầng trên, khí than tầng trên sau khi sinh ra được thoát ra từ phía trên đỉnh lò sinh khí. Khí than tầng trên có nhiệt lượng vào khoảng 1650 - 1750 Kcal/Nm3.

Quá trình khử độc và làm mát của khí ở tầng trên

Khí ở tầng trên sau khi thoát ra ngoài từ phía trên đỉnh lò được theo hệ thống đường ống đi qua tháp lọc tĩnh điện C37 để tách riêng bụi có kích cỡ lớn ra khỏi khí than tâng trên, khí than đi vào thiết bị tĩnh điện có nhiệt độ khoảng 150- 2000C. Tại đây, phần lớn bụi được giữ lại và được vệ sinh vào thời gian thích hợp. Đầu ra của nó chiếm khoảng 25% tổng lượng khí than sản xuất và đó là nhiên liệu chất lượng cao. Khí ở tầng trên, sau khi được tách bụi tại tháp lọctĩnh điện C37 xong cùng với khí hóa than tầng dưới được chuyển vào tháp rửa khí, làm mát để rửa khí, làm mát sau đó vào thiết bị lọc bụi tĩnh điện C72 rồi đến hệ thống xử lý khí thải trước khi chuyển đến lò nung để tiến hành nung phôi nguyên liệu.

Sự hình thành tầng dưới

Sau khi đã khí hóa tầng trên, than đã được cacbon hóa (than bán cốc) và di chuyển xuống tầng dưới. Than bán cốc có hàm lượng các chất dễ bay hơi khoảng 3 – 5%. Hoạt động khí hóa của than bán cốc thấp hơn than thô ban đầu bởi vì than bán cốc đã xảy ra quá trình cacbon hóa. Công suất khí hóa có thể đạt tới 270-350Kg/m2.h và nhiệt của tầng lửa khí hóa của lò hai giai đoạn thường ở giữa 1000-13000 C.

Các phản ứng trong quá trình khí hóa xảy ra như sau Phản ứng của hơi nước và cacbon là phản ứng thu nhiệt C + H2O = CO + H2

Một lượng nhỏ hơi nước phản ứng cới cacbon monoxide (CO). Cứ mỗi thể tích cacbon monoxide chuyển thành cacbon dioxide (CO2) đồng thời sinh ra hydro với thể tích tương ứng. Trong vùng nhỏ, các phản ứng xảy ra nhanh khi nhiệt độ giảm còn dưới 1.2000C. CO2 + C = 2CO - 162405KJ/Kmol. C + H2O = CO + H2- 118821KJ/Kmol

Quá trình khí hóa sinh ra các khí CO, SO2, NOx, phần này gọi là khí hóa tầng dưới và có nhiệt độ 400- 5000C, nhiệt lượng của nó khoảng 1.200 - 1.300 Kcal/Nm3.

Khoảng 75% khí than nóng đi ra thông qua ống thép trung tâm và các kênh bên trong thành lò dạng tròn, khí than này gọi là khí than tầng dưới, 25% khí than còn lại trực tiếp tăng nhiệt, sấy và trưng cất than ở tầng trung cất khô. Sau đó khí nóng được trộn với khí trưng cất và tạo ra khí tầng trên.

Quy trình khử độc và làm mát của khí tầng dưới

Khí hóa than tầng dưới sau khi ra ngoài thiết bị khí hóa than được chuyển qua tháp lọc bụi gió xoáy để loại bỏ bụi có trong khí hóa than và nhiệt độ khí bị giảm xuống 450~5500C sau đó khí than đi vào thiết bị trao đổi nhiệt để thu hồi nhiệt cảm biến của khí, khi đó nhiệt độ của khí hóa than còn khoảng 180~2200C; khí than tiếp tục đi đến bộ làm mát tự nhiên, tại đây nhiệt độ của khí than còn khoảng 65~800C. Sau khi làm mát xong, khí hóa than tầng dưới cùng với khí hóa than tầng trên được chuyển vào hệ thống xử lý khí thải trước khi chuyển đến lò nung để tiến hành nung phôi nguyên liệu.

* Sản xuất thép cuộn và thép thanh tròn

- Lò nung phôi: Tại lò nung, khí hóa than được cấp vào lò nung để đốt cấp nhiệt cho quá trình nung phôi, phôi thép nguyên liệu có tiết diện vuông từ 120 x120 -150 x150mm2 độ dài12 m được hệ thống nạp phôi tự động nạp vào lò nung. Lò nung sử dụng nhiệt của quá trình đốt khí hóa than nung phôi lên nhiệt độ từ 1.050-1.100°C. Sau khi phôi thép đã được nung lên nhiệt độ từ 1.050-1.100°C thì phôi thép được dịch chuyển tịnh tiến ra khỏi lò bằng hệ thống di chuyển đáy lò dẫn động bằng cơ cấu thủy lực. Tiếp đó hệ thống Kick-off có nhiệm vụ lấy phôi ra khỏi lò bằng cơ cấu nâng thủy lực đặt ra bàn con lăn phía ra của lò nung, hệ thống con lăn có nhiệm vụ đưa phôi nóng đến đầu vào máy đẩy số 1, máy đẩy đưa phôi ăn vào giá cán thô.

- Cán thô

Tại công đoạn cán thô, phôi thép có tiết diện từ 120x120 – 150x150 mm2 được chuyển qua đầu cán thô của cụm cán thô về tiết diện Ø 64.

Trong quá trình cán thô do nhiệt độ của phôi thép cao làm cho trục cán chóng hỏng nên chủ dự án sử dụng nước làm mát trực tiếp để làm mát trục cán cũng như phôi thép. Nước làm mát trực tiếp được phun trực tiếp lên sản phẩm và trục cán theo chiều ngược với chiều di chuyển của trục cán.

Ngoài ra trong quá trình cán thô thì để truyền lực cho trục cán cơ sở sử dụng hệ thống bơm thủy lực, bơm thủy lực sử dụng dầu thủy lực cấp vào đường ống thủy lực và truyền chuyển động đến trục cán giúp trục cán hoạt động, sau khi truyền chuyển động xong, dầu thủy lực lại được chuyển quay lại bơm thủy lực. Trong quá trình truyền chuyển động, dầu thủy lực nóng lên làm ảnh hưởng đến hiệu quả của dầu nên nhà máy sử dụng nước để làm mát gián tiếp dầu thủy lực thông qua vách ống truyền nhiệt.

Sau khi cán thô xong, phôi thép được chuyển qua công đoạn cắt đầu đuôi.

Cắt đầu đuôi: Tại công đoạn cắt đầu đuôi, phôi thép được máy dập cắt cắt bỏ phần đầu đuôi phôi thép. Sau khi cắt đầu đuôi xong, phôi thép được chuyển qua công đoạn cán tinh.

Cán tinh

Tại công đoạn cán tinh, phôi thép có tiết diện Ø 64 được đầu cán tinh của cụm cán tinh cán xuống kích thước nhỏ hơn theo yêu cầu của từng chủng loại sản phẩm. Trong quá trình cán tinh do nhiệt độ của phôi thép cao làm cho trục cán bị giảm độ bền nên cơ sở sử dụng nước làm mát trực tiếp để làm mát đồng thời cho trục cán và phôi thép. Nước làm mát được phun trực tiếp lên sản phẩm và trục cán ngược với chiều di chuyển của phôi thép.

Ngoài ra trong quá trình cán tinh, để truyền lực cho trục cán cơ sở sử dụng hệ thống bơm thủy lực, bơm thủy lực sử dụng dầu thủy lực cấp vào đường ống thủy lực và truyền chuyển động đến trục cán giúp trục cán hoạt động, sau khi truyền chuyển động xong, dầu thủy lực lại được chuyển quay lại bơm thủy lực, do đó dầu thủy lực ko bị thất thoát mà được cấp một lần sau đó dùng tuần hoàn trong máy. Trong quá trình truyền chuyển động, dầu thủy lực sẽ nóng lên làm giảm hiệu suất của quá trình truyền chuyển động nên cần sử dụng nước để làm mát gián tiếp dầu thủy lực thông qua vách ống truyền nhiệt.

Sau khi cán tinh xong, phôi thép được phân dòng để sản xuất 02 nhóm sản phẩm gồm thép cuộn Wire rod và thép thanh tròn Debar.

* Sản xuất thép cuộn: Đối với quá trình sản xuất thép cuộn, sau khi cán tinh phôi thép được chuyển qua công đoạn cắt đầu đuôi.

Cắt đầu đuôi: Tại công đoạn cắt đầu đuôi, phôi thép được máy cắt bay cắt bỏ phần đầu đuôi phôi thép. Sau khi cắt đầu đuôi xong, phôi thép được chuyển qua cụm Block.

Cụm Block:

Tại cụm Block, phôi thép được cán thành sản phẩm thép dây có kích thước D5,5 đến D10 tùy theo yêu cầu đơn đặt hàng.

Trong quá trình cán do nhiệt độ của phôi thép cao làm cho bánh cán giảm độ bền nên cơ sở sử dụng nước làm mát trực tiếp để làm mát bánh cán cũng như phôi thép. Nước làm mát trực tiếp được phun lên sản phẩm và bánh cán ngược với chiều di chuyển của bánh cán.

Sau khi qua cụm Block xong, thép dây được chuyển qua hộp nước.

Hộp nước: Nước làm mát được cấp vào hộp nước và thép dây sau khi qua cụm Block được chuyển qua hộp nước để làm mát và tách các vẩy sắt ra khỏi thép dây. Khi tiếp xúc trực tiếp với nước, dây thép được tôi giúp tăng các đặc tính cơ lý như độ cứng, độ dẻo dai và giảm nhiệt cho dây để chuẩn bị cho quá trình tạo vòng.

Tạo vòng: Tại công đoạn tạo vòng, thép dây sẽ được máy đẩy đẩy vào máy tạo vòng, máy tạo vòng chuyển dây thép từ dạng thẳng thành các vòng thép theo yêu cầu. Vòng dây thép sau khi tạo thành được chuyển sang công đoạn làm nguội.

Làm nguội: Tại công đoạn làm nguội, vòng dây thép được di chuyển trên đường con lăn làm nguội đồng thời không khí được cấp vào để làm nguội vòng dây thép xuống nhiệt độ khoảng 2000C. Sau khi làm nguội xong, vòng dây thép được chuyển sang công đoạn tạo cuộn.

Tạo cuộn

Tại công đoạn tạo cuộn, vòng dây thép sẽ được chuyển vào hố gom và dồn cuộn. Hố gom và dồn cuộn được thiết kế theo dạng hình nón giúp gom và dồn các vòng dây thép lại thành cuộn dây thép. Cuộn dây thép sau khi được dồn xong được chuyển sang công đoạn ép cuộn và đóng bó.

Ép cuộn và đóng bó: Tại công đoạn này, cuộn dây thép sẽ được chuyển vào máy ép cuộn và đóng bó thủy lực. Máy ép cuộn và đóng bó thủy lực sẽ ép cuộn dây thép lại để giảm thể tích và đóng thành từng bó thép theo quy định. Sau khi đóng bó xong, cuộn thép được vận chuyển bằng đường con lăn đến hệ thống cân điện tử để cân rồi thông qua cơ cấu lật cuộn chuyển vào xe nâng hoặc cầu trục để chuyển ra ngoài kho chứa thành phẩm.

* Sản xuất thép thanh tròn Debar Sau khi phôi thép được cán thô chuyển qua cán tinh và cụm Block.

Đối với sản phẩm thép thanh tròn từ D10 đến D16 thì cán qua giá cán tinh và cụm Block.

Các sản phẩm D18 đến D40 chỉ cần cán qua giá cán tinh không cần qua Block. Trong quá trình cán do nhiệt độ của phôi thép cao làm cho trục cán chóng hỏng nên chủ dự án sử dụng nước làm mát trực tiếp để làm mát trục cán cũng như phôi thép. Nước làm mát trực tiếp được phun lên sản phẩm và trục cán theo chiều ngược với chiều di chuyển của trục cán. Sau khi cán tinh xong, thép thanh tròn được chuyển qua hộp nước.

Hộp nước: Tại hộp nước, nước làm mát được cấp vào hộp nước và thép thanh tròn sau khi qua cụm Block được chuyển qua hộp nước để làm mát và tách các vẩy sắt ra khỏi thép thanh tròn. Khi tiếp xúc với nước, thépthanh tròn sẽ được tôi giúp tăng các đặc tính cơ lý như tăng độ cứng, độ dẻo dai và giảm nhiệt cho thép thanh tròn. Sau khi qua hộp nước, thép thanh tròn được máy đẩy đẩy sang máy cắt phân đoạn.

Cắt phân đoạn: Tại máy cắt phân đoạn, thép thanh tròn sẽ được máy cắt cắt thành các đoạn theo yêucầu. Sau khi cắt phân đoạn xong, thép thanh tròn được chuyển sang công đoạn làm nguội.

Làm nguội: Tại công đoạn làm nguội, thép thanh tròn được chuyển lên sàn làm nguội và làm mát tự nhiên để làm nguội thép hình xuống nhiệt độ khoảng 2000C. Sau khi làm nguội xong, thép thanh tròn được chuyển sang công đoạn cắt nguội.

Cắt nguội: Tại công đoạn cắt nguội, thép thanh tròn sẽ được máy cắt nguội cắt thành các đoạn có chiều dài theo đúng yêu cầu của sản phẩm thép thanh tròn đặt ra. Sau khi cắt nguội xong, sản phẩm thép thanh tròn được chuyển sang công đoạn phân loại, đóng bó.

Phân loại, đóng bó: Tại công đoạn này, sản phẩm thép thanh tròn được phân loại rồi gom lại thành bó thông qua hệ thống truyền xích rồi được đóng bó tự động bằng máy đóng bó tự động. Sau khi đóng bó xong, sản phẩm được chuyển về kho chứa thành phẩm bằng xe trung chuyển

3.3.Sản phẩm của cơ sở

Nhà máy thực hiện sản xuất các sản phẩm thép thanh, thép cuộn với công suất 350.000 tấn/năm. Dưới đây là hình ảnh một số sản phẩm của nhà máy:

Hình 1.8. Hình ảnh sản phẩm của nhà máy

4.Nguyên liệu, nhiên liệu, vật liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

4.1.Nguyên, nhiên, vật liệu, hóa chất sử dụng

Nhu cầu sử dụng nguyên liệu chính của cơ sở được thể hiện trong bảng dưới đây:

Bảng 1.3: Nhu cầu sử dụng nguyên liệu sản xuất sản phẩm của Nhà máy

|

TT |

Tên nguyên vật liệu |

Đơn vị |

Khối lượng sử dụng |

Nguồn gốc |

|

1 |

Phôi thép |

Tấn/năm |

355.520 |

Việt Nam |

|

2 |

Than đá |

Tấn/năm |

25.200 |

|

|

3 |

Khí Gas |

Tấn/năm |

7,8 |

|

|

4 |

Dầu DO |

Lít/năm |

3.600 |

|

|

5 |

Polymer |

Tấn/năm |

8,75 |

|

|

6 |

Ca(OH)2 |

Tấn/năm |

4 |

|

|

7 |

NaClO |

Kg/năm |

110 |

|

|

8 |

Dầu bảo dưỡng |

Lít/năm |

2.400 |

4.2.Nguồn cung cấp điện, nước

* Nhu cầu về điện năng:

- Nguồn điện cung cấp cho các hoạt động sản xuất, chiếu sáng, sinh hoạt ... được lấy từ nguồn điện của đường dây cấp điện khu công nghiệp Phố Nối A.

- Tổng nhu cầu điện năng của Nhà máy giai đoạn vận hành thương mại khoảng 35.000.000 Kwh/năm.

* Nhu cầu sử dụng nước:

- Nguồn cung cấp nước: Dự án sử dụng nước dưới đất. Cơ sở đã được UBND tỉnh Hưng Yên cấp Giấy phép khai thác, sử dụng nước dưới đất số 1990/GP-UBND ngày 31/8/2022 của UBND tỉnh Hưng Yên với lưu lượng khai thác tối đa là 620 m3/ngày đêm.(Giấy phép khai thác nước dưới đất kèm theo phụ lục)

Khi hoạt động với công suất tối đa, tổng số công nhân viên trong nhà máy là 400 người, có thực hiện nấu ăn, định mức cấp nước là 0,1 m3/người/ngày, tổng lượng nước cấp khi nhà máy đạt công suất tối đa là 40 m3/ngày.

Nước sử dụng cho quá trình làm mát trực tiếp và làm mát gián tiếp máy móc, thiết bị dây chuyền cán:

+ Nước làm mát trực tiếp

Lượng nước sử dụng cho quá trình làm mát trực tiếp là 1390 m3/giờ. Lượng nước làm mát này được tuần hoàn tái sử dụng và định kỳ bổ sung lượng tiêu hao do bay hơi với lượng nước bổ sung vào khoảng 333,6 m3/ngày.

+ Nước làm mát gián tiếp

Lưu lượng nước sử dụng cho quá trình làm mát gián tiếp là 300 m3/giờ. Lượng nước làm mát gián tiếp này được tuần hoàn tái sử dụng và bổ sung lượng tiêu hao do bay hơi với lượng bổ sung vào khoảng 72 m3/ngày.

Nước sử dụng cho quá trình làm ẩm xỉ than và làm mát trạm khí hóa than

+ Nước sử dụng cho quá trình làm ẩm xỉ than

Than đá sau khi cháy hết sinh ra một lượng xỉ than, lượng xỉ than này có nhiệt độ cao nên chủ dự án sử dụng nước làm mát để làm mát trực tiếp cho xỉ than, lượng nước này làm ẩm xỉ than và trực tiếp bay hơi và không thải ra ngoài môi trường với lượng nước sử dụng vào khoảng 10,5 m3/ngày

+ Nước làm mát trạm khí hóa than

Lượng nhiệt phát sinh từ lò sinh khí, thiết bị trạm khí hóa than cần sử dụng nước làm mát với lưu lượng nước làm mát sử dụng là 210 m3/giờ. Nước làm mát được tuần hoàn tái sử dụng và định kỳ bổ sung lượng tiêu hao do bay hơi với lượng bổ sung vào khoảng 50,4 m3/ngày.

Nước sử dụng để sản xuất khí hóa than: 42 m3/ngày.

Nước sử dụng cho quá trình pha dung dịch Ca(OH)2 cấp cho quá trình rửa khí hóa than: 0,12 m3/ngày.

Nước sử dụng cho quá trình xử lý khí thải lò nung:

+ Nước cấp ban đầu: 36 m3

+ Nước cấp bổ sung: 1,5 m3/ngày

Ngoài ra nhà máy cần sử dụng nước cấp cho tưới cây, rửa đường khoảng 5 m3/ngày.

Bảng 1.4: Nhu cầu tiêu thụ nước của cơ sở

|

TT |

Nội dung |

Lượng tiêu thụ (m3/ngày đêm) |

|

1 |

Nước sử dụng cho mục đích sinh hoạt của cán bộ công nhân viên |

40 |

|

2 |

Nước sử dụng để bổ sung lượng tiêu hao cho quá trình làm mát trực tiếp phôi thép, trục cán, cụm Block và tôi sản phẩm |

333,6 |

|

3 |

Nước sử dụng để bổ sung lượng tiêu hao cho quá trình làm mát gián tiếp máy móc, thiết bị dây chuyền cán |

72 |

|

4 |

Nước sử dụng để làm ẩm xỉ than |

10,5 |

|

5 |

Nước sử dụng để bổ sung lượng tiêu hao cho quá trình làm mát tại trạm khí hóa than |

50,4 |

|

6 |

Nước sử dụng cho quá trình sản xuất khí hóa than |

42 |

|

7 |

Nước sử dụng để pha dung dịch Ca(OH)2 cấp cho quá trình rửa khí hóa than |

0,12 |

|

8 |

Nước cấp bổ sung cho HTXL khí thải lò nung |

1,5 |

|

9 |

Nước sử dụng cho tưới cây, rửa đường |

5 |

|

Tổng |

555,12 |

|

Nhu cầu xả nước thải

Trong quá trình hoạt động, cơ sở phát sinh nước thải sinh hoạt. Đối với nước làm mát trong quá trình sản xuất được tuần hoàn tái sử dụng không thải bỏ.

Nước thải sinh hoạt phát sinh: với hệ số phát sinh 100% thì lượng nước thải phát sinh là 40 m3/ngày đêm.

Vậy tổng lượng nước thải phát sinh tại cơ sở là 40 m3/ngày đêm

5.Các thông tin khác liên quan đến cơ sở

5.1.Các hạng mục công trình của cơ sở

Tổng hợp các hạng mục công trình chính, phụ trợ và công trình BVMT của cơ sở như sau:

Bảng 1.5: Các hạng mục công trình của cơ sở

|

STT |

Hạng mục công trình |

Đợn vị |

Diện tích |

Ghi chú |

|

I |

Công trình chính |

|||

|

1 |

Xưởng sản xuất phụ |

m2 |

342 |

Đã xây dựng |

|

2 |

Kho chứa than |

m2 |

1017 |

Đã xây dựng |

|

3 |

Kho chứa xỉ than |

m2 |

714 |

Đã xây dựng |

|

4 |

Nhà xưởng cán |

m2 |

9645 |

Đã xây dựng |

|

5 |

Nhà hội trường |

m2 |

612 |

Đã xây dựng |

|

6 |

Nhà văn phòng |

m2 |

494 |

Đã xây dựng |

|

7 |

Kho chứa sản phẩm |

m2 |

3753 |

Đã xây dựng |

|

8 |

Nhà bảo vệ |

m2 |

19 |

Đã xây dựng |

|

9 |

Nhà ăn ca |

m2 |

520 |

Đã xây dựng |

|

10 |

Trạm khí hóa than |

m2 |

1320 |

Đã xây dựng |

|

11 |

Bãi chứa phôi và sản phẩm ngoài trời |

m2 |

6940 |

Đã xây dựng |

|

12 |

Sân đường nội bộ + Công trình phụ trợ |

m2 |

11855 |

Đã xây dựng |

|

13 |

Đất trống dự trữ phát triển (trồng cỏ và cây) |

m2 |

28401 |

|

|

II |

Hạng mục công trình bảo vệ môi trường |

|||

|

1 |

Hệ thống thu gom và thoát nước mưa |

Hệ thống |

01 |

Đã xây dựng |

|

2 |

Hệ thống thu gom và thoát nước thải |

Hệ thống |

01 |

Đã xây dựng |

|

3 |

Hệ thống xử lý nước thải sinh hoạt |

Hệ thống |

01 |

Đã xây dựng |

|

4 |

Hệ thống cây xanh |

m2 |

8484 |

Đã trồng |

|

5 |

Khu xử lý và tuần hoàn nước làm mát cho dây chuyền cán |

m2 |

2516 |

Đã xây dựng |

|

6 |

Khu xử lý và tuần hoàn nước làm mát cho trạm khí hóa than |

m2 |

300 |

Đã xây dựng |

|

7 |

Khu lưu giữ chất thải nguy hại |

m2 |

36 |

Đã xây dựng |

|

8 |

Khu lưu giữ vẩy thép |

m2 |

119 |

Đã xây dựng |

|

9 |

Khu lưu giữ chất thải thông thường |

m2 |

68 |

Đã xây dựng |

|

10 |

Bể chứa bùn có mái che |

m2 |

47 |

Đã xây dựng |

|

11 |

Bãi chứa phế liệu ngoài trời |

m2 |

540 |

Đã xây dựng |

|

Tổng diện tích |

m2 |

77.742 |

|

|

5.2.Các thiết bị, máy móc phục vụ hoạt động sản xuất của Cơ sở

Các thiết bị, máy móc phục vụ hoạt động sản xuất của Cơ sở được liệt kê trong bảng sau:

Bảng 1.6: Danh mục, máy móc, thiết bị chính của cơ sở

|

STT |

Tên máy móc, thiết bị |

Số lượng |

Năm sản xuất |

Năm đưa vào sử dụng |

Xuất xứ |

|

1 |

Hệ thống sản xuất khí hóa than |

1 hệ thống |

2008 |

2008 |

Trung Quốc |

|

1.1 |

Thiết bị chứa than |

02 thiết bị |

2008 |

2008 |

Trung Quốc |

|

1.2 |

Hệ thống nạp than (van trượt, phần kết nối, van nạp thân xoay, van cách điện, cửa nạp liệu) |

02 hệ thống |

2008 |

2008 |

Trung Quốc |

|

1.3 |

Đầu ra cửa khí tầng trên |

02 đầu |

2008 |

2008 |

Trung Quốc |

|

1.4 |

Ống trung tâm |

02 chiếc |

2008 |

2008 |

Trung Quốc |

|

1.5 |

Thiết bị điều chỉnh khí đáy |

12 bộ |

2008 |

2008 |

Trung Quốc |

|

1.6 |

Phần lắp ráp thiết bị làm lạnh bằng nước |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

1.7 |

Thân thiết bị khí hóa than |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

1.8 |

Trống hơi |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

1.9 |

Miếng kẹp thiết bị khí hóa |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

1.10 |

Ghi lò |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

1.11 |

Vòng máng |

02 chiếc |

2008 |

2008 |

Trung Quốc |

|

1.12 |

Dao gạt tro nhỏ |

12 chiếc |

2008 |

2008 |

Trung Quốc |

|

1.13 |

Dao gạt tro to |

04 chiếc |

2008 |

2008 |

Trung Quốc |

|

1.14 |

Khay tro |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

1.15 |

Bộ truyền động bánh cóc |

04 bộ |

2008 |

2008 |

Trung Quốc |

|

1.16 |

Đường thôi ba giai đoạn |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

1.17 |

Miệng thăm lửa |

24 chiếc |

2008 |

2008 |

Trung Quốc |

|

1.18 |

Hệ thống thủy lực |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

1.19 |

Thiết bị lọc bụi cp 1750 |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

1.20 |

Thiết bị lọc tĩnh điện C37 |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

1.21 |

Thiết bị lọc tĩnh điện C72 |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

1.22 |

Thiết bị trao đổi nhiệt xả cp 1250 |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

1.23 |

Thiết bị làm mát khí |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

1.24 |

Thiết bị làm mát gián tiếp |

02 bộ |

2008 |

2008 |

Trung Quốc |

|

2 |

Hệ thống nạp phôi |

1 hệ thống |

2002 |

2003 |

Italia |

|

3 |

Cơ cấu nạp phôi vào lò |

1 cái |

2002 |

2003 |

Italia |

|

4 |

Lò nung |

1 cái |

2002 |

2003 |

Italia |

|

5 |

Hệ thống di chuyển đáy lò |

1 hệ thống |

2002 |

2003 |

Italia |

|

6 |

Hệ thống Kick-off ra phôi |

2 hệ thống |

2002 |

2003 |

Italia |

|

7 |

Bàn trục lăn đưa phôi ra khỏi lò |

1 bàn |

2002 |

2003 |

Italia |

|

8 |

Máy đẩy tiếp |

1 cái |

2002 |

2003 |

Italia |

|

9 |

Giá cán thô |

6 cái |

2002 |

2003 |

Italia |

|

10 |

Máy cắt CVS |

2 cái |

2002 |

2003 |

Italia |

|

11 |

Giá cán tinh |

8 cái |

2002 |

2003 |

Italia |

|

12 |

Cụm Bock |

01 cái |

2002 |

2003 |

Italia |

|

13 |

Hộp nước |

2 cái |

2002 |

2003 |

Italia |

|

14 |

Máy cắt phân đoạn |

1 cái |

2002 |

2003 |

Italia |

|

15 |

Bàn trục lăn vận chuyển |

1 cái |

2002 |

2003 |

Italia |

|

16 |

Bàn con lăn khu vực sản nguội |

1 cái |

2002 |

2003 |

Italia |

|

17 |

Sàn làm nguội |

1 cái |

2002 |

2003 |

Italia |

|

18 |

Bàn chuyển thanh thép ra khỏi sàn làm nguội |

2 cái |

2002 |

2003 |

Italia |

|

19 |

Bàn con lăn đưa thanh thép tới máy cắt nguội |

1 cái |

2002 |

2003 |

Italia |

|

20 |

Máy cắt nguội CF400 |

1 cái |

2002 |

2003 |

Italia |

|

21 |

Hệ thống bàn con lăn, bàn chuyển xích chuyển thép thanh sang máy đóng bó |

1 hệ thống |

2002 |

2003 |

Italia |

|

22 |

Máy đóng bó |

1 cái |

2002 |

2003 |

Italia |

|

23 |

Bàn con lăn vận chuyển bó thép |

1 bàn |

2002 |

2003 |

Italia |

|

24 |

Robot thay trục cán cho giá cán |

1 con |

2002 |

2003 |

Italia |

|

25 |

Hệ thống khí nén |

1 hệ thống |

2002 |

2003 |

Italia |

|

26 |

Hệ thống điều khiển trung tâm |

1 hệ thống |

2002 |

2003 |

Italia |

|

27 |

Hệ thống cấp dầu thủy lực |

1 hệ thống |

2002 |

2003 |

Italia |

|

28 |

Hệ thống thông gió và điều hòa không khí |

1 hệ thống |

2002 |

2003 |

Italia |

|

29 |

Máy tạo vòng |

1 cái |

2002 |

2003 |

Italia |

|

30 |

Sàn làm nguội thép cuộn |

1 cái |

2002 |

2003 |

Italia |

|

31 |

Máy bó cuộn |

1 cái |

2002 |

2003 |

Italia |

|

32 |

Máy phát điện dự phòng loại 400 KVA |

01 cái |

2002 |

2003 |

Cumin |

5.4. Vốn đầu tư

Tổng vốn đầu tư của dự án: 542.591.600.000 đồng. Trong đó vốn góp để thực hiện dự án là 276.069.900.000 đồng.

Vốn cho công tác bảo vệ môi trường là 22.900triệu đồng và sẽ được bổsung thêm trong quá trình hoạt động. Nguồn vốn này được lấy từ tổng vốn đầu tư của dự án

Tiến độ góp vốn của chủ đầu tư: đã góp đủ vốn góp để thực hiện dự án.

5.5. Tổ chức quản lý và thực hiện

Cơ cấu tổ chức quản lý và bộ máy của cơ sở như sau:

Bảng 1.7: Cơ cấu tổ chức quản lý

|

TT |

Chức vụ |

Đơn vị |

Số lượng |

|

1 |

Chủ tịch HĐQT |

Người |

1 |

|

2 |

Tổng Giám đốc |

Người |

1 |

|

3 |

Phó tổng giám đốc |

Người |

2 |

|

4 |

Phòng TCKT |

Người |

5 |

|

5 |

Phòng TCNS |

Người |

3 |

|

6 |

Phòng KTKH |

|

>>> XEM THÊM: Bảng báo giá dịch vụ tư vấn lập hồ sơ cấp giấy phép môi trường cấp bộ khu công nghiệp

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất cấp GPMT Nhà máy sản xuất dầu đốt từ nhựa và cao su phế thải

- › Báo cáo đề xuất cấp GPMT Nhà máy sản xuất chất tiệt trùng

- › Báo cáo đề xuất cấp giấy phép môi trường Mở rộng Nhà máy sản xuất giày dép

- › Báo cáo đề xuất cấp GPMT Dự án nhà máy chế biến nhân Điều

- › Báo cáo đề xuất cấp GPMT dự án đầu tư trại sản xuất tôm giống

- › Báo cáo đề xuất cấp giấy phép môi trường dự án cảng du thuyền

Gửi bình luận của bạn