Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất phụ kiện ngành may

Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất phụ kiện ngành may (có bao gồm công đoạn nhuộm sản phẩm do công ty sản xuất).

Ngày đăng: 23-09-2025

338 lượt xem

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ........................................................ 6

1. Tên chủ dự án đầu tư............................................................................. 6

2.2. Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư......... 8

2.3. Quy mô của dự án đầu tư theo quy định tại điều 25 Nghị định số 08/2022/NĐ-CP....... 8

3. Công suất, công nghệ, sản phẩm của dự án đầu tư................................... 8

3.1. Công suất của dự án đầu tư...................................................................... 8

3.2. Công nghệ sản xuất của dự án đầu tư.................................................... 9

3.3. Sản phẩm của dự án đầu tư................................................................ 33

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư........ 33

5.1. Quy mô các hạng mục công trình của dự án........................................................ 38

5.5. Tổ chức quản lý và thực hiện dự án........................................................... 40

SỰ PHÙ HỢP CỦA DỰ ÁN ĐẦU TƯ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG......... 42

1. Sự phù hợp của dự án đầu tư với quy hoạch bảo vệ môi trường quốc gia, quy hoạch tỉnh, phân vùng môi trường....... 42

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường............. 43

ĐÁNH GIÁ HIỆN TRẠNG MÔI TRƯỜNG KHU VỰC THỰC HIỆN DỰ ÁN ĐẦU TƯ...45

ĐÁNH GIÁ, DỰ BÁO TÁC ĐỘNG MÔI TRƯỜNG CỦA DỰ ÁN ĐẦU TƯ VÀ ĐỀ XUẤT CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG... 46

1. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn cải tạo nhà xưởng, lắp đặt máy móc phục vụ dự án đầu tư.... 46

1.4. Biện pháp phòng ngừa, giảm thiểu tác động xấu của tiếng ồn, độ rung................... 48

1.5. Biện pháp phòng ngừa, giảm thiểu tác động văn hóa – xã hội........................... 49

2. Đề xuất các công trình, biện pháp bảo vệ môi trường trong giai đoạn dự án đi vào vận hành...49

2.1. Về công trình, biện pháp xử lý nước thải................................... 49

2. 2Công trình, biện pháp xử lý bụi, khí thải.......................................... 56

2.3. Các công trình, biện pháp xử lý, lưu giữ chất thải rắn.................... 68

2.5. Các biện pháp phòng ngừa, ứng phó sự cố môi trường xảy ra trong quá trình vận hành của dự án..... 72

3. Tổ chức thực hiện các công trình, biện pháp bảo vệ môi trường............ 75

3.1. Danh mục, kế hoạch thực hiện và dự toán kinh phí các công trình, biện pháp bảo vệ môi trường của dự án...... 75

4. Nhận xét về mức độ chi tiết, độ tin cậy của các đánh giá......................... 75

PHƯƠNG ÁN CẢI TẠO, PHỤC HỒI MÔI TRƯỜNG, PHƯƠNG ÁN BỒI HOÀN ĐA DẠNG SINH HỌC........ 77

NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG........................................ 78

4. Nội dung đề nghị cấp phép của dự án đầu tư thực hiện dịch vụ xử lý chất thải nguy hại (nếu có)....80

5. Nội dung đề nghị cấp phép của dự án đầu tư có nhập khẩu phế liệu từ nước ngoài làm nguyên liệu sản xuất (nếu có).... 81

6. Nội dung về quản lý chất thải........................................................ 81

7. Các yêu cầu khác về bảo vệ môi trường....................................... 83

KẾ HOẠCH VẬN HÀNH THỬ NGHIỆM CÔNG TRÌNH XỬ LÝ CHẤT THẢI VÀ

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA DỰ ÁN....................... 84

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án đầu tư................ 84

7.1.2. Kế hoạch quan trắc chất thải, đánh giá hiệu quả xử lý của các công trình, thiết bị xử lý chất thải...84

7.2. Chương trình quan trắc chất thải (tự động, liên tục và định kỳ) theo quy định của pháp luật...85

7.2.1. Chương trình quan trắc môi trường định kỳ............................................... 85

CAM KẾT CỦA CHỦ DỰ ÁN ĐẦU TƯ........................................... 86

Chương I

THÔNG TIN CHUNG VỀ DỰ ÁN ĐẦU TƯ

1.Tên chủ dự án đầu tư

Công ty TNHH ........ Việt Nam

Địa chỉ trụ sở chính: .Khu công nghiệp Dệt may Phố Nối, phường Đường Hào, tỉnh Hưng Yên (trước đây là Dị Sử, thị xã Mỹ Hào, tỉnh Hưng Yên).

Người đại diện theo pháp luật của chủ dự án đầu tư: Ông .........

Sinh ngày: ........ Quốc tịch: .....

Hộ chiếu nước ngoài số: .......... Ngày cấp: 03/05/2024

Nơi cấp: ...........

Chức danh: Chủ tịch kiêm Tổng giám đốc

Địa chỉ liên lạc:Khu công nghiệp Dệt may Phố Nối, phường Đường Hào, tỉnh Hưng Yên (trước đây là Dị Sử, thị xã Mỹ Hào, tỉnh Hưng Yên).

Giấy chứng nhận đăng ký đầu tư với mã số dự án ......... do Ban Quản lý các KCN tỉnh Hưng Yên cấp chứng nhận lần đầu ngày 27/5/2025.

Giấy chứng nhận đăng ký doanh nghiệp số .......... do Phòng Đăng ký kinh doanh - Sở Kế hoạch và Đầu tư tỉnh Hưng Yên, cấp chứng nhận đăng ký lần đầu ngày 10/06/2025.

2.Tên dự án đầu tư

Dự án nhà máy sản xuất phụ kiện ngành may

2.1. Địa điểm thực hiện dự án đầu tư

- Địa điểm thực hiện dự án:Khu công nghiệp Dệt may Phố Nối, phường Đường Hào, tỉnh Hưng Yên.

Hình 1.1. Sơ đồ vị trí khu đất dự án

Tổng diện tích nhà xưởng sử dụng: 7.200 m2.

Vị trí tiếp giáp của khu đất nhà xưởng thực hiện dự án như sau:

+ Phía Bắc: Giáp với công ty công nghệ điện Longwin;

+ Phía Đông: Giáp nhà xưởng cho thuê của công ty Cổ phần Ecotech Hưng Yên;

+ Phía Nam: Giáp khu đất trống của KCN;

+ Phía Tây: Giáp khu đất của nhà máy Regina Hưng Yên.

Vị trí thực hiện dự án nằm trong nhà xưởng số 2 và 4, thuê của Công ty Cổ phần .... Hưng Yên, Lô đất số L6, Khu công nghiệp Dệt may Phố Nối, phường Đường Hào, tỉnh Hưng Yên (trước đây là Dị Sử, thị xã Mỹ Hào, tỉnh Hưng Yên).

2.2.Cơ quan thẩm định thiết kế xây dựng, cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư

- Cơ quan thẩm định thiết kế xây dựng và cấp Giấy phép xây dựng của dự án: Dự án thuê xưởng nên đơn vị cho thuê xưởng đã hoàn thiện các thủ tục về xây dựng và phòng cháy chữa cháy trước khi bàn giao nhà xưởng thuê cho dự án;

- Cơ quan thẩm định và cấp giấy phép môi trường của dự án: UBND tỉnh Hưng Yên.

2.3.Quy mô của dự án đầu tư theo quy định tại điều 25 Nghị định số 08/2022/NĐ-CP.

- Loại hình dự án: Dự án thuộc loại hình sản xuất công nghiệp và dịch vụ (Kinh doanh, sản xuất sản phẩm và phụ kiện cho ngành may mặc).

- Tổng vốn đầu tư của dự án là 127.567 triệu đồng. Quy mô của dự án đầu tư: Dự án nhóm C theo tiêu chí phân loại dự án đầu tư công (dự án thuộc lĩnh vực công nghiệp có tổng mức đầu tư dưới 160 tỷ).

- Dự án thuộc loại hình sản xuất, kinh doanh, dịch vụ có nguy cơ gây ô nhiễm môi trường. Dự án có tiêu chí về môi trường tương đương dự án nhóm II được quy định tại điểm b, khoản 4, điều 28 Luật Bảo vệ môi trường và quy định tại mục 2, Phụ lục IV, Nghị định 05/2025/NĐ-CP ngày 06/01/2024 của Chính phủ. Do đó dự án thuộc đối tượng làm Giấy phép môi trường trình Sở Nông nghiệp và Môi trường tỉnh Hưng Yên thẩm định và UBND tỉnh Hưng Yên cấp Giấy phép môi trường.

3.Công suất, công nghệ, sản phẩm của dự án đầu tư

3.1.Công suất của dự án đầu tư

* Mục tiêu và quy mô của dự án

|

STT |

Mục tiêu hoạt động |

Mã ngành theo VSIC |

Quy mô công suất |

|

1 |

May trang phục (trừ trang phục từ da lông thú). Chi tiết: Sản xuất các sản phẩm và phụ kiện cho ngành may mặc (có bao gồm công đoạn nhuộm sản phẩm do công ty sản xuất) như: |

1410 |

|

|

1.1 |

Cài áo có thể tháo rời cho trang phục |

|

62.000.000 chiếc tương đương 228 tấn/năm |

|

1.2 |

Bộ phẫn đỡ dưới ngực như gọng áo |

|

60.000.000 chiếc/năm tương đương 216 tấn/năm |

|

1.3 |

Dây áo |

|

6.000.000 chiếc/năm tương đương 30 tấn/năm |

|

1.4 |

Dây dệt |

|

600.000 mét/năm tương đương 3,6 tấn/năm |

|

1.5 |

Nơ vải |

|

12.000.000 chiếc/năm tương đương 1,5 tấn/năm |

|

1.6 |

Các phụ kiện kim loại và nhựa như vòng và thanh trượt |

|

76.000.000 chiếc/năm tương đương 31 tấn/năm; |

|

2 |

Hoạt động dịch vụ hỗ trợ kinh doanh khác còn lại chưa phân vào đâu |

8299 |

100.000.000 chiếc/mét/năm tương đương 35 tấn/năm |

3.2.Công nghệ sản xuất của dự án đầu tư

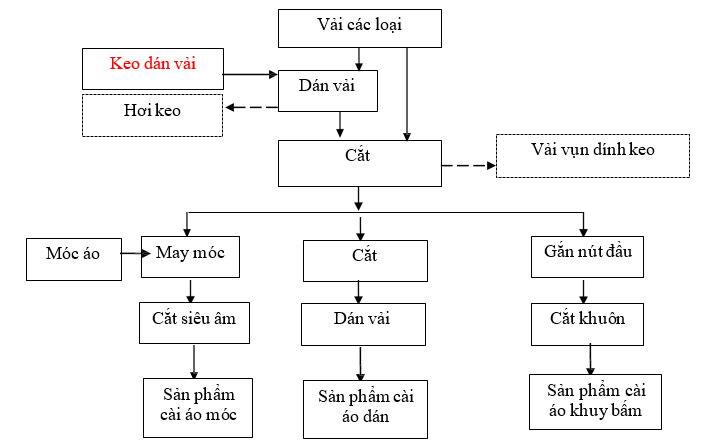

a.Quy trình sản xuất sản phẩm cài áo có thể tháo rời cho trang phục

Hình 1.2. Sơ đồ quy trình công nghệ sản xuất sản phẩm cài áo có thể tháo rời các loại

Thuyết minh quy trình

Dán vải

Vải sau khi nhập về nhà máy gồm vải chính và vải lót được đưa tới công đoạn dán vải với mục đích tăng độ dày và độ bền của vải để đảm bảo khi gắn móc không bị rách, xô lệnh, giuepes bề mặt vài phẳng, đẹp, tăng tính thẩm mỹ và chất lượng sản phẩm. Công đoạn này được thực hiện bằng cách đặt lớp vải chính lên mặt phẳng, trải lớp keo nhiệt lên trên vải và đặt vải lót lên trên cùng sao cho trùng mép, căn chỉnh kỹ vị trí. Sau đó đưa vải qua máy ép nhiệt dán vải, dùng nhiệt và áp lực dể ép chặt 02 lớp vải với nhau. Máy ép nhiệt được làm nóng ở nhiệt độ 100 – 200oC có tác dụng làm nóng chảy keo để kết dính 02 lớp vải lại thành 01 tấm vải.

Tùy thuộc vào sản phẩm, có loại sản phẩm không cần đi qua công đoạn dán vải, sẽ được đưa thẳng tới công đoạn cắt.

Cắt

Công đoạn đoạn này tạo ra các chi tiế vải đúng kích thước và hình dạng theo thiết kế sản phẩm, loại bỏ mép vải lỗi, vải thừa sau khi dán, đảm bảo bề mặt gọn và đều. Máy cắt sử dụng dao lăn tròn, giữ chắc để đường cắt thẳng, dứt khoát, có thể cắt nhiều lớp vải. Sau đó loại bỏ phần mép dính keo bì tràn, vải bị tua, sai kích cỡ. Sản phẩm của công đoạn này là từng tấm vải dài. Tùy thuộc vào từng loại sản phẩm, dự án sẽ đưa tấm vải dài tới các máy khác nhau:

* Với sản phẩm cài áo có móc, sau công đoạn cắt vải thực hiện tiếp các công đoạn sau:

May móc cài

Móc cài bằng kim loại hoặc bằng nhựa được gắn chặt vào từng tấm vải đã xử lý sau công đoạn cắt đảm bảo móc và khe cài ăn khớp, chắn chắn và an toàn khi khi sử dụng. Công đoạn này được thực hiện bằng cách đặt móc kim loại hoặc khe cài lên đúng vị trí nhất định trên mảnh vải, cân đối giữa chiều ngang và chiều dọc, sau đó may viền xung quanh móc/khe bằng mũi may thẳng.

Cắt siêu âm

Sau công đoạn may móc cài, các tấm vải dài được chuyển sang công đoạn cắt siêu âm để cắt thành từng chi tiết cài áo có móc. Công đoạn này giúp cắt hoàn thiện mép vài sau khi may móc, làm sạch phần vải thừa. Máy cắt siêu âm sử dụng sóng siêu âm tần số cao để làm nóng chảy sợi vải và cắt gọn mép vải, không cần may viền, không sờn tua.

Sản phẩm sau cắt siêu âm đã hoàn chỉnh về mặt hình dạng, mép gọn, sạch sẽ, đảm bảo cho công đoạn đóng gói.

* Với sản phẩm cài áo dạng dán, sau công đoạn cắt vải thực hiện tiếp các công đoạn sau:

Cắt vải

Sau công đoạn cắt vải thành từng tấm vải dải, các tấm vải dài được đưa tiếp sang công đoạn cắt, để cắt thành từng tấm vải ngắn theo đúng kích thước cài áo dạng dán, các tấm vải này có dạng hình chữ nhật, được bo tròn theo đúng kích thước thiết kế.

Dán siêu âm (hàn siêu âm)

Tại công đoạn này sử dụng máy dán siêu âm với sóng siêu âm tần số cao 20 -35kHz để hàn nóng sợi vải tổng hợp, máy dán có trục lăn ép để ép vải vào đầu hàn để truyền sóng siêu âm. Sóng siêu âm truyền qua đầu hàn sẽ tạo ra dao động cơ học với tần số cao đồng thời sinh nhiệt cục bộ làm nóng chảy sợi vải tổng hợp và có tác dụng hàn dính mép vải lại.

Sau công đoạn dán siêu âm tạo thành các sản phẩm cài áo dạng dán.

* Với sản phẩm móc cài dạng khuy bấm, sau công đoạn cắt vải thực hiện tiếp các công đoạn sau:

Dập khuy bấm

Tại công đoạn này, trước khi dập khuy bấm sẽ được xác định vị trí các khuy trên tấm vải, sau đó sử dụng máy dập khuy để gắn phần dương (khuy có nút tròn) gắn lên 1 dải vải và phần dương (nút rỗng lõm) gắn lên dải vải đối diện. Máy dập khuy bấm là máy dập ép đầu khuy xuyên qua vải và cố định chặt bằng áp lực.

Cắt vải

Sau công đoạn dập khuy bấm, dải vải được cắt thành từng tấm có kích thước nhất định theo thông số đã cài đặt. Sản phẩm sau khi cắt được kiểm tra kỹ lượng độ bám chắc của khuy, kiểm tra độ thẳng hàng và khoảng cách các khuy.

b.Công nghệ sản xuất gọng áo

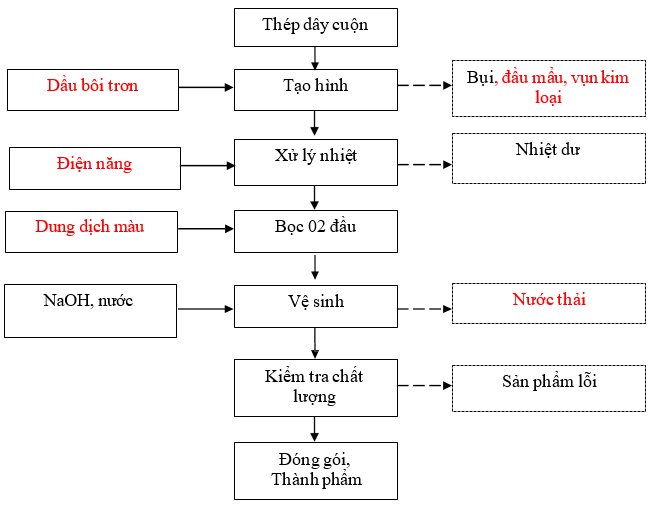

Hình 1.3. Sơ đồ quy trình công nghệ sản xuất sản phẩm gọng áo

Thuyết minh

Nguyên vật liệu sử dụng cho quá trình sản xuất gòn áo là dây thép, có độ dày phù hợp (từ 0,5 mm -1,0 mm). Sau khi nhập về dự án sẽ được kiểm tra kỹ lưỡng số lượng, chủng loại theo đơn đặt hàng. Những lô nguyên liệu không đảm bảo đúng chủng loại được chủ dự án chuyển trả lại nhà cung cấp, những lô nguyên liệu đảm bảo yêu cầu được vận chuyển về khu vực cho bảo quản để chuẩn bị cho quá trình sản xuất.

Tạo hình

Cuộn dây thép được đưa vào máy cắt tự động, cắt thành từng đoạn có chiều dài phù hợp với từng size gọng S, M, L, XL,.... Sau đó từ đoạn dây thép đã cắt được chuyển sang máy uốn CNC tự động, gọng được uốn theo hình bán nguyệt, chữ U hay vòng cung đặc biệt tùy theo thiết kế áo, đảm bảo độ cong đều, hai đầu cân đối.

Xử lý nhiệt

Công đoạn này có tác dụng cố định hình dạng gọng đã uốn cong, tăng khả năng đàn hồi, khi bị ép cong trong quá trình sử dụng, gọng sẽ đàn hồi trở lại hình dạng ban đầu. Công đoạn xử lý lý nhiệt được thực hiên trong lò nhiệt (dạng tủ sấy công nghiệp), nhiệt độ xử lý nhiệt từ 120 -180oC, thời gian xử lý nhiệt từ 15 -30 phút. Sau khi kết thúc thời gian xử lý, lò được mở cửa và để nguội từ 10 -15 phút.

Bọc 02 đầu

Gọng áo được nhúng 02 đầu vào dung dịch nhựa trong 1- 2 giây, sau đó rút ra để nguội, nhựa bao bọc đầu gọng tạo thành 01 lớp dày đều, bóng và bền. Sản phẩm sau khi nhúng được đặt lên khay và làm nguội tự nhiên 5- 10 phút. Lớp bọc được kiểm tra đảm bảo không bị rỗ, nứt, không bong, đầu bọc đối xứng, không lệch là đảm bảo yêu cầu.

Vệ sinh

Sau khi bọc 02 đầu, gọng áo được chuyển sang công đoạn vệ sinh. Dự án sử dụng máy siêu âm tích hợp sấy nhiều khoang tự động (máy rửa linh kiện đa khoang). Trong đóng 01 khoang sử dụng dung dịch kiềm nhẹ NaOH để tẩy dầu mỡ còn bám trên gọng áo, khoang số 2 có chức năng rửa siêu âm, sử dụng nước sạch để loại bỏ bụi, tạp chất, khoang số 3 tiếp tục rửa bằng nước sạch và khoang số 4 là sấy khô hoàn toàn có tác dụng làm khô hoàn toàn gọng áo.

Kiểm tra chất lượng:

Sau công đoạn vệ sinh, sản phẩm được chuyển sang công đoạn kiểm tra chất lượng. Tại đây, công nhân sẽ tiến hành kiểm tra ngoại quan, chất lượng của sản phẩm. Sản phẩm đạt yêu cầu sẽ được đưa đi đóng gói. Sản phẩm không đạt yêu cầu nhưng còn khả năng chỉnh sửa sẽ được quay vòng lại quy trình sản xuất. Sản phẩm không đạt yêu cầu không còn khả năng chỉnh sửa sẽ được chuyển về khu lưu giữ chất thải.

Đóng gói, bảo quản:

Tại công đoạn này, công nhân sẽ tiến hành đóng gói sản phẩm theo đúng yêu cầu đặt ra sau đó vận chuyển về khu vực kho chứa để bảo quản chờ chuyển giao cho khách hàng.

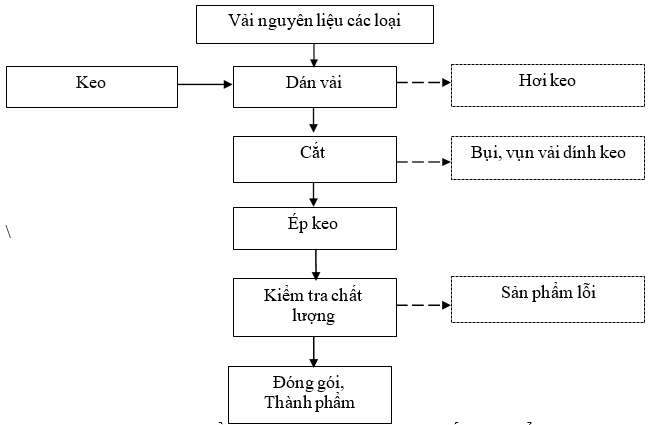

c.Công nghệ sản xuất dây dệt

Hình 1.4. Sơ đồ quy trình công nghệ sản xuất sản phẩm dây dệt

Thuyết minh quy trình

Dán vải

Vải sau khi nhập về nhà máy gồm vải chính và vải lót được đưa tới công đoạn dán vải với mục đích tăng độ dày và độ bền của vải để đảm bảo khi gắn móc không bị rách, xô lệnh, giuepes bề mặt vài phẳng, đẹp, tăng tính thẩm mỹ và chất lượng sản phẩm. Công đoạn này được thực hiện bằng cách đặt lớp vải chính lên mặt phẳng, trải lớp keo nhiệt lên trên vải và đặt vải lót lên trên cùng sao cho trùng mép, căn chỉnh kỹ vị trí. Sau đó đưa vải qua máy ép nhiệt dán vải, dùng nhiệt và áp lực dể ép chặt 02 lớp vải với nhau. Máy ép nhiệt được làm nóng ở nhiệt độ 100 – 200oC có tác dụng làm nóng chảy keo để kết dính 02 lớp vải lại thành 01 tấm vải.

Tùy thuộc vào sản phẩm, có loại sản phẩm không cần đi qua công đoạn dán vải, sẽ được đưa thẳng tới công đoạn cắt.

Cắt

Công đoạn đoạn này tạo ra các chi tiế vải đúng kích thước và hình dạng theo thiết kế sản phẩm, loại bỏ mép vải lỗi, vải thừa sau khi dán, đảm bảo bề mặt gọn và đều. Máy cắt sử dụng dao lăn tròn, giữ chắc để đường cắt thẳng, dứt khoát, có thể cắt nhiều lớp vải. Sau đó loại bỏ phần mép dính keo bì tràn, vải bị tua, sai kích cỡ. Sản phẩm của công đoạn này là từng tấm vải dài.

Ép keo

Sử dụng máy ép nhiệt để ép viền, thiết bị sử dụng là máy ép ép phẳng, với áp lực ép là 2- 6 bar, nhiệt độ ép 110 -160oC, thời gian ép từ 8 -15 giây. Công dụng của công đoạn này là gấp mép vải và ép chặt để tạo thành các sản phẩm dây dệt.

Sản phẩm sau ép keo đã hoàn chỉnh về mặt hình dạng, mép gọn, sạch sẽ, đảm bảo cho công đoạn đóng gói.

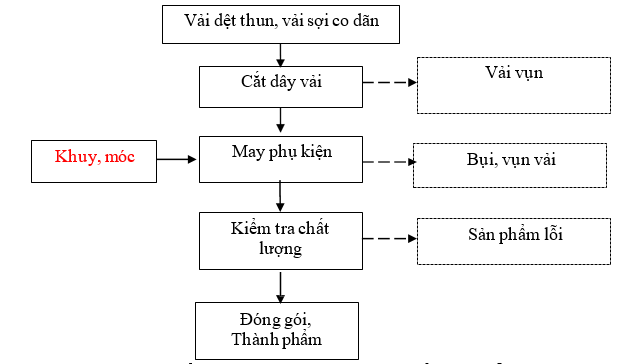

Công nghệ sản xuất dây áo

Hình 1.5. Sơ đồ quy trình công nghệ sản xuất sản phẩm dây áo

Thuyết minh quy trình

Nguyên liệu sử dụng cho quy trình sản xuất dây áo là cuộn sợi co dãn/ dệt thun.

Cắt dây vải

Công đoạn đoạn này tạo ra các chi tiết dây vải đúng kích thước và hình dạng theo thiết kế sản phẩm, loại bỏ mép vải lỗi, vải thừa sau khi dán, đảm bảo bề mặt gọn và đều. Máy cắt sử dụng dao lăn tròn, giữ chắc để đường cắt thẳng, dứt khoát, có thể cắt nhiều lớp vải. Sau đó loại bỏ phần mép dính keo bì tràn, vải bị tua, sai kích cỡ. Sản phẩm của công đoạn này là từng dây vải ngắn.

May phụ kiện

Phụ kiện được sử dụng là các khuy, móc cài do dự án sản xuất được may vào 02 đầu dây áo để tạo thành dây áo lót hoàn chỉnh.

Kiểm tra chất lượng

Sản phẩm sẽ được chuyển sang công đoạn kiểm tra chất lượng. Tại đây, công nhân sẽ tiến hành kiểm tra ngoại quan, chất lượng của sản phẩm. Sản phẩm đạt yêu cầu sẽ được đưa đi đóng gói. Sản phẩm không đạt yêu cầu nhưng còn khả năng chỉnh sửa sẽ được quay vòng lại quy trình sản xuất. Sản phẩm không đạt yêu cầu không còn khả năng chỉnh sửa sẽ được chuyển về khu lưu giữ chất thải.

Công nghệ sản xuất nơ áo

Hình 1.6. Sơ đồ quy trình công nghệ sản xuất sản phẩm nơ áo

Thuyết minh quy trình

Nhuộm vải

Cuộn ruy băng sau khi nhập về nhà máy được đưa tới khu vực nhuộm để nhuộm theo từng mã đơn hàng. Dự án sử dụng máy nhuộm dạng thùng.

Hóa chất trợ nhuộm và thuốc nhuộm được cân đúng theo tỷ lệ công thức, pha thuốc nhuộm và nước ở nhiệt độ phòng. Sau đó đưa ruy bằng vào máy nhuộm, ruy băng được trộn đều trong thùng nhuộm theo thời gian quy định, thời gian nhuộm từ 30 – 60 phút tùy mỗi loại loại. Quá trình nhuộm giúp thuốc nhuộm bám sâu vào sợ, tạo màu sắc đồng đều, bền màu.

Vắt và sấy

Ruy băng sau khi nhuộm sẽ bị ướt do hấp thụ nước và dung dịch thuốc nhuộm nên được vắt và sấy để làm khô nước. Quá trình sấy giúp ruy băng khô hoàn toàn, đồng thời giữ nguyên màu sắc đã nhuộm, tránh bị lem hay phai màu.

Cắt

Tương ứng với loại sản phẩm, kích thước chiều dài ruy băng sẽ khác nhau nên dự án sử dụng máy cắt nhiệt để cắt đồng thời hàn mép, chống tưa sợi, tăng độ bền cho mép ruy băng.

Thắt nơ tự động/thắt nơ thủ công

Công đoạn này được thực hiện bằng máy thắt tơ hoặc công nhân thực hiện thắt nơ thủ công.

Kiểm tra chất lượng

Công đoạn này có tác đụng đảm bảo ruy băng được cắt đạt tiêu chuẩn về kích thước, hình dáng và chất lượng bề mặt, với sản phẩm lỗi được loại bỏ, sản phẩm đạt chất lượng được sang công đoạn đóng gói.

Công nghệ sản xuất phụ kiện kim loại và nhựa như vòng, thanh trượt

* Sản phẩm phụ kiện móc kim loại

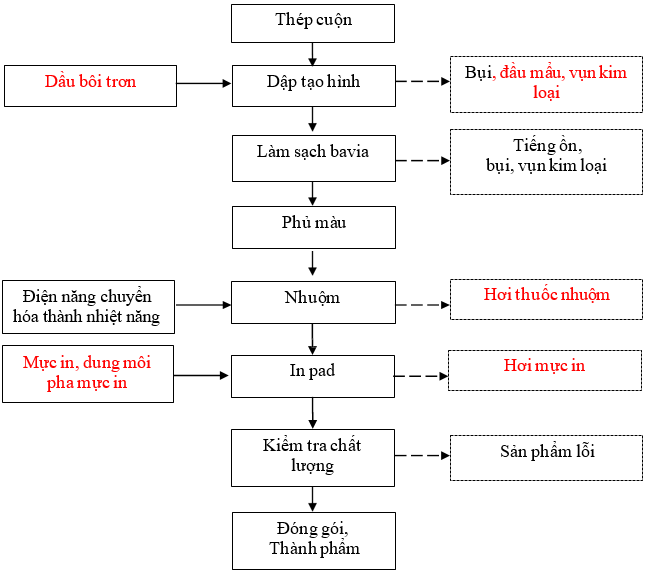

Hình 1.7. Sơ đồ quy trình công nghệ sản xuất sản phẩm phụ kiện móc kim loại

Thuyết minh

Nguyên vật liệu sử dụng cho quá trình sản xuất móc cài áo bằng thép là thép cuộn mỏng, dẹt có độ dày phù hợp (từ 0,5 mm -1,2 mm). Sau khi nhập về dự án sẽ được kiểm tra kỹ lưỡng số lượng, chủng loại theo đơn đặt hàng. Những lô nguyên liệu không đảm bảo đúng chủng loại được chủ dự án chuyển trả lại nhà cung cấp, những lô nguyên liệu đảm bảo yêu cầu được vận chuyển về khu vực cho bảo quản để chuẩn bị cho quá trình sản xuất.

Dập tạo hình:

Tại công đoạn này, nguyên liệu thép cuộn sẽ được đưa vào máy dập tạo hình thủy lực với khuôn định hình sẵn để tạo ra hình dạng đặc trưng của khuy cài như hình số 8, móc tròn, móc chữ nhật,… Công đoạn này sử dụng dầu bôi trơn để giảm ma sát cũng như trách nứt gãy thép Quá trình này sẽ làm phát sinh tiếng ồn; bụi, vụn kim loại dính dầu; dầu thải.

Làm sạch bavia (mài rung)

Sau khi qua các công đoạn trên, bán thành phẩm có thể có các cạnh gờ sắc. Dự án sẽ đưa bán thành phẩm vào máy mài, các hạt đá mài (hạt ceramic) trong máy sẽ ma sát với bề mặt kim loại để mài đi những cạnh gờ sắc, tỷ lệ bán thành phẩm: hạt mài thường là 1:2. Công đoạn này sửu dụng dung dịch bôi trơn để hỗ trợ quá trình làm sạch và chống gỉ, thời gian xử lý máy rụng là từ 30 -90 phút tùy thuộc vào mức độ bavia cos góc cạch sắc nhọn. Dự án sử dụng công nghệ mài rung nên sẽ không làm phát sinh bụi.

Công đoạn làm sạch bavia (mài rung)

Bán thành phẩm sau khi làm sạch bavia được tách khỏi hạt mài bằng lưới lọc và sấy khô bằng khí nóng.

Phủ bột màu

Bán thành phẩm sau khi mài xong sẽ được đưa sang công đoạn phủ bột màu, mục đích để tạo lớp màu đều trên bề mặt sản phẩm. Dự án sử dụng phương pháp phủ khô. Sử dụng thùng chứa bôt màu siêu mịn (< 50 µm), cho bán thành phẩm vào trộn đều trong môi trường khô, lực ma sát và chuyển động cơ học khiến bột màu bám đều lên sản phẩm. Sau khi phủ xong, lấy bán thành phẩm ra khỏi thùng chứa bằng lưới rung để loại bỏ phần bột dư không bám trên bán thành phẩm.

Công đoạn phủ bột màu

Nhuộm

Đây là bước cố định màu. Đưa bán thành phẩm đã phủ màu vào máy nhuộm (máy quay nhiệt) để bột màu chảy ra, nhiệt độ gia nhiệt từ 80 -180oC tùy thuộc vào loại bột màu.

In pad

Tại công đoạn này, móc cài kim loại được in pad để in logo thương hiệu, ký hiệu mã số, thông tin nhận diện. Đây là phương pháp in gián tiếp, hình ảnh cần in sẽ được tấm cao su mềm có thấm mực in lên phần đã khắc hình ảnh và in lên bề mặt sản phẩm.

Sau khi in, sản phẩm được sấy ở nhiệt độ thường đảm bảo mực khô hoàn toàn, không bóc tróc khi sử dụng.

Kiểm tra chất lượng:

Sau khi in, sản phẩm sẽ được chuyển sang công đoạn kiểm tra chất lượng. Tại đây, công nhân sẽ tiến hành kiểm tra ngoại quan, chất lượng của sản phẩm. Sản phẩm đạt yêu cầu sẽ được đưa đi đóng gói. Sản phẩm không đạt yêu cầu nhưng còn khả năng chỉnh sửa sẽ được quay vòng lại quy trình sản xuất. Sản phẩm không đạt yêu cầu không còn khả năng chỉnh sửa sẽ được chuyển về khu lưu giữ chất thải.

Đóng gói, bảo quản:

Tại công đoạn này, công nhân sẽ tiến hành đóng gói sản phẩm theo đúng yêu cầu đặt ra sau đó vận chuyển về khu vực kho chứa để bảo quản chờ chuyển giao cho khách hàng.

* Sản phẩm móc nhựa

Hình 1.8. Sơ đồ quy trình công nghệ sản xuất sản phẩm móc nhựa

Nguyên vật liệu sử dụng cho quá trình sản xuất khuy cài áo bằng nhựa là hạt nhựa nguyên sinh PP, ABS. Sau khi nhập về dự án sẽ được kiểm tra kỹ lưỡng số lượng, chủng loại theo đơn đặt hàng. Những lô nguyên liệu không đảm bảo đúng chủng loại được chủ dự án chuyển trả lại nhà cung cấp, những lô nguyên liệu đảm bảo yêu cầu được vận chuyển về khu vực cho bảo quản để chuẩn bị cho quá trình sản xuất.

Gia nhiệt đùn ép

Công đoạn sử dụng nhiệt điện để cung cấp nhiệt cho quá trình ép nhằm làm nóng chảy hỗn hợp nguyên liệu, điều kiện nhiệt độ được kiểm soát (từ 180-220oC) công đoạn này phát sinh nhiệt dư và mùi nhựa;

Phun khuôn định hình hỗn hợp nguyên liệu nóng chảy được qua khâu ép khuôn để cho ra sản phẩm theo đơn hàng mà cho vào khuôn đó. Định hình nguyên liệu phù hợp với sản phẩm đầu ra, (hình dạng khuy hình tròn, chữ nhật, hình số 8,…); công đoạn gia nhiệt ép, bơm khuôn tạo hình sản phẩm được thực hiện trong dây chuyền sản xuất kín và công đoạn bơm khuôn tạo hình sản phẩm nhà máy có sử dụng nước làm mát mục đích làm mát trực tiếp khuôn và làm mát gián tiếp sản phẩm, sản phẩm được làm nguội giảm thiểu sự phát sinh hơi nhựa ra ngoài môi trường. Tại nhà máy không thực hiện công đoạn sản xuất khuôn.

Dự án sử dụng bể chứa nước làm mát có thể tích 2 m3, toàn bộ nước làm mát sau khi qua tháp giải nhiệt được tuần hoàn, bổ sung hàng ngày lượng nước bay hơi khoảng 0,5 m3/ngày.

Dung dịch thuốc nhuộm được sử dụng để nhuộm sản phẩm khuy nhựa được pha với tỷ lệ nhật định. Gia nhiệt dung dịch thuốc nhuộm trong máy nhuộm đến nhiệt độ 50 -80oC, sau đó cho khuy vào rổ lưới và ngâm trong máy nhuộm từ 5 -20 phút, đồng thời có thể khuấy hoặc rung nhẹ để màu bám đều. Sau khi đạt màu mong muốn sẽ lấy sản phẩm ra.

Công đoạn nhuộm thực hiện trong máy nhuộm

Sấy

Sản phẩm sau khi nhuộm được đưa vào tủ sấy, nhiệt độ sấy từ 60 -80oC, tại công đoạn này, dung môi thuốc nhuộm bay hơi tạo mùi đặc trưng.

Kiểm tra chất lượng:

Sau khi nhuộm, sản phẩm sẽ được chuyển sang công đoạn kiểm tra chất lượng. Tại đây, công nhân sẽ tiến hành kiểm tra ngoại quan, chất lượng của sản phẩm. Sản phẩm đạt yêu cầu sẽ được đưa đi đóng gói. Sản phẩm không đạt yêu cầu nhưng còn khả năng chỉnh sửa sẽ được quay vòng lại quy trình sản xuất. Sản phẩm không đạt yêu cầu không còn khả năng chỉnh sửa sẽ được chuyển về khu lưu giữ chất thải.

Hình ảnh sản phẩm khuy cài bằng nhựa

Đóng gói, bảo quản:

Tại công đoạn này, công nhân sẽ tiến hành đóng gói sản phẩm theo đúng yêu cầu đặt ra sau đó vận chuyển về khu vực kho chứa để bảo quản chờ chuyển giao cho khách hàng.

3.3.Sản phẩm của dự án đầu tư

Bảng 1.2: Danh mục sản phẩm của dự án

|

STT |

Mục tiêu hoạt động |

Quy mô công suất |

|

1 |

Cài áo có thể tháo rời cho trang phục |

62.000.000 chiếc tương đương 228 tấn/năm |

|

2 |

Bộ phẫn đỡ dưới ngực như gọng áo |

60.000.000 chiếc/năm tương đương 216 tấn/năm |

|

3 |

Dây áo |

6.000.000 chiếc/năm tương đương 30 tấn/năm |

|

4 |

Dây dệt |

600.000 mét/năm tương đương 3,6 tấn/năm |

|

5 |

Nơ vải |

12.000.000 chiếc/năm tương đương 1,5 tấn/năm |

|

6 |

Các phụ kiện kim loại và nhựa như vòng và thanh trượt |

76.000.000 chiếc/năm tương đương 31 tấn/năm; |

4.Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của dự án đầu tư

a.Nhu cầu sử dụng nguyên, nhiên vật liệu sử dụng cho năm hoạt động ổn định

Khi dự án đi vào hoạt động ổn định, nhu cầu sử dụng các nguyên nhiên liệu chính trong hoạt động sản xuất của Dự án được thể hiện qua bảng sau:

Bảng 1.3: Bảng nhu cầu sử dụng nguyên liệu vật liệu phục vụ quá trình sản xuất của dự án

|

STT |

Tên nguyên liệu |

Đơn vị |

Khối lượng |

Nguồn cung cấp |

|

I |

Nguyên vật liệu phục vụ quá trình sản xuất cài áo có thể tháo rời cho trang phục, dây áo, dây dệt, ruy băng |

|||

|

1 |

Cuộn thép |

Tấn/năm |

22 |

Trung Quốc, Việt Nam |

|

2 |

Cuộn thép mạ điện |

Tấn/năm |

6,4 |

Trung Quốc |

|

3 |

Cuộn thép bọc nhựa |

Tấn/năm |

14,4 |

Trung Quốc |

|

4 |

Hạt nhựa |

Tấn/năm |

1,2 |

Đài Loan, Việt Nam |

|

5 |

Vải không dệt |

Tấn/năm |

34,8 |

Đài Loan, Việt Nam |

|

6 |

Vải Foam |

Tấn/năm |

2,1 |

Đài Loan, Trung Quốc |

|

7 |

Vải lưới |

Tấn/năm |

3,5 |

Đài Loan, Việt Nam |

|

8 |

Vải tricot sợi |

Tấn/năm |

43,2 |

Trung Quốc |

|

9 |

Vải nilon mềm |

Tấn/năm |

30 |

Trung Quốc |

|

10 |

Vải nilon nhung |

Tấn/năm |

27,7 |

Trung Quốc |

|

11 |

Vải sợ nhỏ tổng hợp |

Tấn/năm |

17,3 |

Trung Quốc |

|

12 |

Keo dán |

Tấn/năm |

0,8 |

Trung Quốc |

|

13 |

Chỉ |

Tấn/năm |

0,2 |

Trung Quốc |

|

14 |

Móc và mắt cài kim loại |

Tấn/năm |

62, 8 |

Trung Quốc |

|

15 |

Xương áo |

Tấn/năm |

0,6 |

Trung Quốc |

|

II |

Nguyên vật liệu phục vụ quá trình sản xuất gọng áo |

|||

|

1 |

Cuộn dây thép |

Tấn/năm |

144 |

Đài Loan, Trung Quốc, Việt Nam |

|

2 |

Cuộn thép không gỉ |

Tấn/năm |

72 |

Trung Quốc |

|

3 |

Phụ kiện phủ nilon |

Tấn/năm |

36,8 |

Đài Loan, Trung Quốc |

Bảng 1.4: Bảng nhu cầu hóa chất phục vụ quá trình sản xuất của dự án

|

STT |

Tên nguyên liệu |

Thành phần chính/công thức hóa học |

Đơn vị |

Khối lượng |

Nguồn cung cấp |

|

I |

Các loại hóa chất nhuộm và chất trợ nhuộm |

||||

|

1 |

Protelan LGA |

Muối natri của este axit sunfuric với gốc rượu 2- ethylhexanol (H2SO4, Natri -2 ethylhexyl sunfat) |

Kg/năm |

1.596 |

Trung Quốc |

|

2 |

Rucorit RSL |

Natri metabisunfit (Na2S2O5) |

Kg/năm |

268,8 |

Trung Quốc |

|

3 |

Rucogal ERL |

|

Kg/năm |

289,2 |

Trung Quốc |

|

4 |

Rucogen FWK |

Ete đơn metyl của dipropylen glycol (C7H16O3) |

Kg/năm |

92,4 |

Trung Quốc |

|

5 |

Rucolin NOM |

polymer acrylonitrile (ACN) và butadiene |

Kg/năm |

680,4 |

Trung Quốc |

|

6 |

Rucotex MUL |

Cao su butyl và |

Kg/năm |

1.125,6 |

Trung Quốc |

|

7 |

Serabid C12 |

Cao su butyl polymer acrylonitrile (ACN) và butadiene |

Kg/năm |

5.475,6 |

Trung Quốc |

|

8 |

Verolan NBL |

Meleat đinatri (NaOOC- CH=CH-COONa) |

Kg/năm |

45,6 |

Trung Quốc |

|

9 |

Zetazal TCS |

2,2’ -Oxybisethanol (HO CH2CH2OCH2CH2OH) |

Kg/năm |

1.490,4 |

Trung Quốc |

|

11 |

Axit Formic |

HCOOH |

Kg/năm |

58,8 |

Trung Quốc |

|

12 |

Axit Acetic |

CH3COOH |

Kg/năm |

548,4 |

Trung Quốc |

|

13 |

Natri cacbornat |

Na2CO3 |

Kg/năm |

202,8 |

Trung Quốc |

|

14 |

Natri axetat tryhydrat |

CH3COONa.3H2O |

Kg/năm |

1.923,6 |

Trung Quốc |

|

15 |

Natri hydroxit |

NaOH |

Kg/năm |

1.380 |

Trung Quốc |

|

16 |

Natri hydro sunfit |

NaHSO3 |

Kg/năm |

1.381,2 |

Trung Quốc |

|

II |

Các loại hóa chất keo dán và phụ gia |

||||

|

1 |

Ethyl axetate |

C4H8O2 |

Kg/năm |

144 |

Đài Loan, Trung Quốc, Việt Nam |

|

2 |

Keo polylurethane đóng rắn |

Ethyl axetate 4,4’ -Methylenebis |

Kg/năm |

72 |

Trung Quốc |

|

III |

Mực in và dung môi pha mực in |

||||

|

1 |

Mực urethane ecf 3502 Black |

2- methoxy -1 – methylethyl axetate Ethyaxetate 2 -Butenedioic axit este; 1,2 – propaediol, dibutyl |

lit/năm |

24 |

Trung Quốc |

|

|

|

amino ethanol |

|

|

|

|

2 |

Mực urethane ecf 3502 White |

2- methoxy -1 – methylethyl axetate n- butyl axetate 2 -Butenedioic axit este; 1,2 – propaediol, dibutyl amino ethanol |

lit/năm |

24 |

Trung Quốc |

|

3 |

Chất đóng rắn |

Polyisocianate ; 2- methoxy -1- methy ethyl axetat; Hexamethylene -di- isocyanate |

Kg/năm |

1,2 |

Trung Quốc |

|

4 |

Retander |

Dimethyl succinate Dimethyl adipate Dimethyl glutarate |

lit/năm |

12 |

Trung Quốc |

- Nhu cầu về điện, nước của dự án

Nhu cầu về điện: Điện được sử dụng cho hoạt động của máy móc thiết bị tham gia quá trình sản xuất, hoạt động chiếu sáng, hoạt động văn phòng, sinh hoạt của cán bộ công nhân như: quạt mát, điều hòa… với tổng lượng điện sử dụng vào khoảng 4.500.000 Kwh/năm.

Nguồn cung cấp điện của dự án là từ nguồn cấp điện của KCN Dệt may Phố Nối.

- Nhu cầu về nước:

Trong quá trình hoạt động của hệ thống thì nước sạch được chủ dự án sử dụng cho quá trình sinh hoạt của cán bộ công nhân viên làm việc tại dự án; nước dùng cho các công đoạn sản xuất; nước sử dụng cho cán bộ công nhân viên làm việc tại dự án vào thuê văn phòng, nhà xưởng; sử dụng để tưới cây, rửa đường, phòng cháy chữa cháy... với lượng nước sử dụng cho từng mục đích được thể hiện chi tiết như sau:

- Nước sử dụng cho quá trình sinh hoạt của cán bộ công nhân viên Công ty:

Khi dự án đi vào hoạt động, số lượng cán bộ công nhân viên làm việc tại dự án là khoảng 400 người.

Theo TCVN 13606:2023 thì Tiêu chuẩn dùng nước của công nhân trong nhà máy = Tiêu chuẩn dùng nước sinh hoạt trong cơ sở sản xuất công nghiệp tính cho một người (có nấu ăn) là 70 lít/người/ngày.

Số lượng cán bộ công nhân viên làm việc tại dự án là 400 người nên lượng nước cấp cho quá trình sinh hoạt của cán bộ công nhân viên làm việc tại dự án được tính như sau: QSinh hoạt = 400 người x 0,07m3/ngày = 28 m3/ngày.

- Nước cung cấp cho hoạt động sản xuất

+ Nước cung cấp cho hoạt động pha chế thuốc nhuộm các loại ước khoảng 2 m3/ngày;

+ Nước cung cấp cho bổ sung cho lò hơi 02 tấn/giờ là 3,2 m3/ngày;

+ Nước cung cấp cho hoạt động nhuộm: Dự án sử dụng nước cho hoạt động nhuộm ruy băng vải và nhuộm phụ kiện kim loại, nhựa với lượng nước sử dụng khoảng 90m3/ngày;

+ Nước cung cấp cho hoạt động vệ sinh các máy nhuộm sau khi nhuộm: Các máy sau khi nhuộm được vệ sinh, làm sạch trước khi chuẩn bị cho công đoạn nhuộm tiếp theo với lượng nước sử dụng khoảng 50 m3/ngày;

+ Nước cung cấp cho máy rửa siêu âm gọng áo: lượng nước sử dụng khoảng 3,2 m3/ngày;

+ Nước cung cấp cho phòng thí nghiệm: cung cấp cho hoạt động vệ sinh dụng cụ thí nghiệm với lượng nước ước khoảng 1 m3/ngày;

- Nước sử dụng cho tưới cây:

Dự án tiến hành thuê 02 nhà xưởng của công ty cổ phần Eotech Hưng Yên nên cây xanh trong khu vực dự án chủ yếu là cây xanh cảnh quan trong chậu cảnh và khu vực văn phòng lượng nước sử dụng cho quá trình tưới cây khi dự án đi vào vận hành ổn định vào khoảng 0,5 m3/ngày.

- Nước dự trữ cho phòng cháy, chữa cháy:

Được dự trữ trong bể và chỉ sử dụng khi có hỏa hoạn.

Nguồn cấp nước cho quá trình hoạt động của dự án được lấy từ nguồn cấp của dự án KCN Dệt may Phố Nối thông qua đơn vị cho thuê xưởng là công ty Cổ phần Ecotech Hưng Yên.

>>> XEM THÊM: Thuyết minh lập dự án nhà máy chế biến xuất khẩu trái cây

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Hồ sơ ĐTM nhà máy sản xuất thủy tinh, sản xuất thiết bị quang học

- › Báo cáo đề xuất cấp GPMT dự án nhà máy nhiệt điện

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà máy sản xuất túi đóng gói

- › Hồ sơ đề xuất cấp giấy phép môi trường nhà sản xuất sản phẩm gốm sứ khác

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thép không gỉ

- › Báo cáo đề xuất cấp giấy phép môi trường công ty công nghệ y tế

Gửi bình luận của bạn