Báo cáo đề xuất cấp giấy phép môi trường Công ty CP Thực phẩm xuất khẩu

Báo cáo đề xuất cấp giấy phép môi trường Công ty CP Thực phẩm xuất khẩu được thực hiện trên một dây truyền tiên tiến hiện đại, đảm bảo vệ sinh môi trường, an toàn thực phẩm…

Ngày đăng: 02-07-2024

821 lượt xem

MỤC LỤC

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở. 4

3.1. Công suất hoạt động của cơ sở. 4

3.2. Công nghệ sản xuất của dự án. 5

5. Hiện trạng đầu tư các hạng mục công trình. 24

6. Các thông tin khác liên quan đến dự án. 25

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG CHỊU TẢI CỦA MÔI TRƯỜNG.. 28

2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường. 29

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.. 36

1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải 36

1.1. Thu gom thoát nước mưa. 36

1. 2. Mạng lưới thu gom, thoát nước thải 39

2. Về công trình xử lý khí thải từ lò hơi 65

3. Về công trình xử lý khí thải từ máy phát điện dự phòng. 69

4. Xử lý bụi , khí thải phát sinh từ quá trình nấu ăn và từ hệ thống nồi chiên, hấp. 71

5. Công trình, biện pháp lưu giữ, xử lý chất thải rắn. 71

6. Công trình lưu trữ, xử lý chất thải nguy hại 77

7. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung. 79

8. Phương án phòng ngừa, ứng phó sự cố môi trường. 80

9. Công trình, biện pháp bảo vệ môi trường khác. 91

10. Các công trình của cơ sở đã được điều chỉnh, thay đổi so với hồ sơ đã được phê duyệt trước đó 93

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG.. 94

1. Nội dung đề nghị cấp giấy phép môi trường đối với nước thải 94

2. Nội dung đề nghị cấp phép đối với khí thải 96

3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung. 97

4. Nội dung đề nghị cấp phép về quản lý chất thải, phòng ngừa và ứng phó sự cố môi trường 97

CHƯƠNG V. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 113

1. Kết quả quan trắc môi trường định kỳ đối với nước thải 113

2. Kết quả quan trắc môi trường định kỳ đối với khí thải 116

CHƯƠNG VI. CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ.. 117

1. Kế hoạch vận hành thử nghiệm công trình xử lý chất thải của dự án. 117

2. Chương trình quan trắc chất thải theo quy định của pháp luật 117

2.1. Chương trình quan trắc môi trường định kỳ. 117

2.2. Chương trình quan trắc tự động, liên tục chất thải 118

2.3. Chương trình giám sát môi trường khác. 118

3. Kinh phí thực hiện quan trắc môi trường hàng năm.. 119

CHƯƠNG VII. KẾT QUẢ KIỂM TRA, THANH TRA VỀ BẢO VỆ MÔI TRƯỜNG ĐỐI VỚI CƠ SỞ.. 120

CHƯƠNG VIII. CAM KẾT CỦA CHỦ CƠ SỞ.. 121

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ

1. Tên chủ cơ sở

- Chủ cơ sở: Công ty CP Thực phẩm xuất khẩu.

- Địa chỉ văn phòng: Thị trấn Như Quỳnh, huyện Văn Lâm, tỉnh Hưng Yên.

- Người đại diện theo pháp luật của chủ dự án đầu tư: ......; Chức vụ: Giám đốc.

- Điện thoại: .........

- Mã số thuế: .........

- Giấy chứng nhận Đăng ký doanh nghiệp của Công ty CP Thực phẩm xuất khẩu Trung Sơn Hưng Yên, số..........., do Sở Kế hoạch và Đầu tư tỉnh Hưng Yên cấp đăng ký lần đầu ngày 06/11/2007, đăng ký thay đổi lần thứ 9 ngày 01/11/2022.

- Quyết định chủ trương đầu tư số 158/QĐ-UBND do Ủy ban nhân dân tỉnh Hưng Yên cấp ngày 03/11/2016.

2. Tên cơ sở

- Tên cơ sở: “Nhà máy chế biến nông sản thực phẩm xuất khẩu ”

- Địa điểm thực hiện dự án đầu tư: Thị trấn Như Quỳnh, huyện Văn Lâm, tỉnh Hưng Yên.

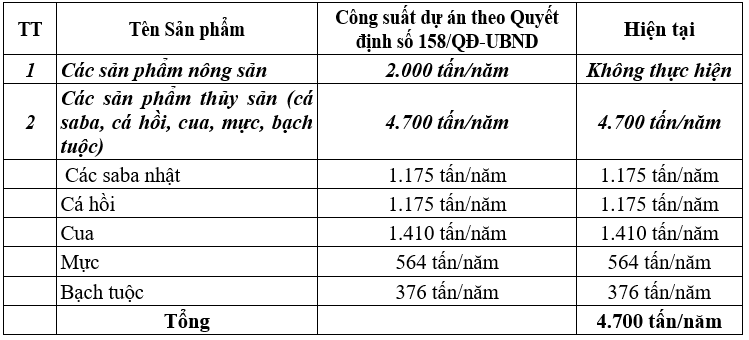

Nhà máy xung quanh được bao bọc bởi đường giao thông, phía trước cổng vào nhà máy là đường tỉnh DT385, cách QL5 khoảng 2km thuận tiện cho giao thông, đi lại đến các khu vực xung quanh Hà Nội, Hải Phòng, Hải Dương và các tỉnh lân cận. Hiện tại khu vực này còn có các hoạt động của các dự án đã và đang đầu tư xây dựng phục vụ hoạt động kinh doanh trên địa bàn.

- Diện tích đất thực hiện nhà máy là 33.110 m2 (Theo Giấy chứng nhận quyền sử dụng đất quyền sở hữu nhà ở và tài sản khác gắn liền với đất số CG477553 ngày 21/11/2018 và hợp đồng thuê đất số 85/HĐ-TĐ ngày 18/5/2020 với Sở Tài nguyên và Môi trường tỉnh Hưng Yên).

Hiện tại dự án đã được đầu tư và hoạt động sản xuất.

* Vị trí tiếp giáp của khu vực thực hiện dự án như sau:

- Phía Đông: Giáp đường Nguyễn Văn Cử và kho lạnh SK;

- Phía Tây: Giáp đường Trần Văn Tin và khu đất nông nghiệp;

- Phía Nam: Giáp đường tỉnh lộ DT385;

- Phía Bắc: Giáp đường giao thông và khu dân cư;

Bảng 1.1. Tọa độ giới hạn khu đất thực hiện

|

Tên mốc |

Tọa độ VN2000 |

|

|

X |

Y |

|

|

A1 |

2320496 |

552692 |

|

A2 |

2320606 |

552522 |

|

A3 |

2320722 |

552703 |

|

A4 |

2320544 |

552818 |

Hình 1.1. Vị trí khu vực của cơ sở

Khu vực thực hiện dự án “Nhà máy chế biến nông sản thực phẩm xuất khẩu Trung Sơn” nằm trên địa bàn thị trấn Như Quỳnh, huyện Văn Lâm, tỉnh Hưng Yên. Hiện tại xung quanh khu vực không có bất kỳ di tích lịch sử hay khu bảo tồn thiên nhiên nào.

- Các văn bản, giấy phép có liên quan đến môi trường, phê duyệt của dự án “Nhà máy chế biến nông sản thực phẩm xuất khẩu Trung Sơn” gồm:

+ Quyết định chủ trương đầu tư số 158/QĐ-UBND do Ủy ban nhân dân tỉnh Hưng Yên cấp ngày 03/11/2016;

+ Giấy phép khai thác, sử dụng nước dưới đất số 730/GP-UBND do Ủy ban nhân tỉnh Hưng Yên cấp gia hạn lần thứ nhất ngày 10/4/2024;

+ Giấy chứng nhận thẩm duyệt thiết kế về phòng cháy và chữa cháy số 04/TD-PCCC(2012) do Công an tỉnh Hưng Yên cấp ngày 04/04/2012;

+ Biên bản kiểm tra, nghiệm thu hệ thống phòng cháy chữa cháy ngày 28/01/2010, 05/02/2010, 14/12/2012.

- Cơ quan cấp các loại giấy phép có liên quan đến môi trường của dự án đầu tư bao gồm:

+ Quyết định số 1306/QĐ-UBND ngày 11/6/2018 của Ủy ban nhân dân tỉnh Hưng Yên về việc phê duyệt đề án bảo vệ môi trường chi tiết đối với nhà máy chế biến nông sản thực phẩm xuất khẩu Trung Sơn của Công ty CP Thực phẩm xuất khẩu Trung Sơn Hưng Yên;

+ Giấy phép xả nước thải vào nguồn nước số 1485/GP-UBND của Ủy ban nhân dân tỉnh Hưng Yên ngày 29/6/2021;

+ Thông báo số 155/TB/STNMT ngày 30/9/2016 của Sở Tài nguyên và Môi trường tỉnh Hưng Yên về việc thực hiện các công trình, biện pháp bảo vệ môi trường theo đề án BVMT chi tiết của “Nhà máy chế biến nông sản thực phẩm xuất khẩu Trung sơn”;

+ Thông báo số 294/TB-SXD ngày 24/9/2018 của Sở xây dựng tỉnh Hưng Yên về việc chấp thuận mặt bằng quy hoạch tổng thể điều chỉnh của dự án đầu tư.

- Quy mô của dự án “Nhà máy chế biến nông sản thực phẩm xuất khẩu Trung Sơn”:

+ “Nhà máy chế biến nông sản thực phẩm xuất khẩu Trung Sơn” được thực hiện với tổng vốn đầu tư là 210.000 triệu đồng. Căn cứ khoản 3 Điều 9 của Luật Đầu tư công và Mục III, phần B, phụ lục I, Nghị định số 40/2020/NĐ-CP ngày 06/04/2020, dự án thuộc loại hình dự án nhóm B theo tiêu chí quy định của pháp luật về đầu tư công, cơ sở thuộc nhóm B theo tiêu chí quy định của pháp luật về đầu tư công.

+ Dự án thuộc đối tượng quy định tại cột 4, số thứ tự 16, mục 3, phụ lục II, Nghị định 08/2022/NĐ-CP. Dự án thuộc nhóm II, số thứ tự 01, phần I, Phụ lục IV, ban hành kèm theo Nghị định số 08/2022/NĐ-CP ngày 10 tháng 01 năm 2022 của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường.

+ Hiện tại nhà máy đã được Ủy ban nhân dân tỉnh Hưng Yên phê duyệt đề án bảo vệ môi trường chi tiết đối với nhà máy chế biến nông sản thực phẩm xuất khẩu Trung Sơn tại quyết định số 1306/QĐ-UBND ngày 11/6/2018, căn cứ khoản 3, điều 41, Luật bảo vệ môi trường 2020, dự án thuộc thẩm quyền cấp giấy phép môi trường của Ủy ban nhân dân cấp tỉnh.

3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở

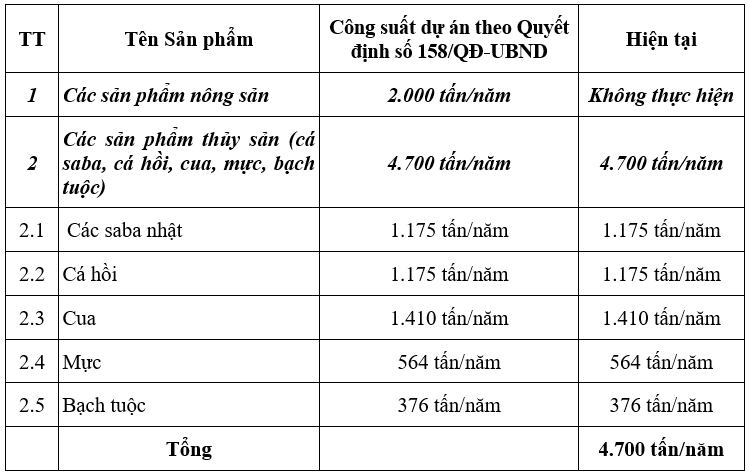

3.1. Công suất hoạt động của cơ sở

“Nhà máy chế biến nông sản thực phẩm xuất khẩu Trung Sơn” được thực hiện tại địa bàn thị trấn Như Quỳnh, huyện Văn Lâm, tỉnh Hưng Yên. Công suất của nhà máy theo quyết định chủ trương đầu tư số 158/QĐ-UBND ngày 03/11/2016 như sau:

Bảng 1.2. Công suất hoạt động của dự án

Hiện tại “Nhà máy chế biến nông sản thực phẩm xuất khẩu Trung Sơn” đã hoàn thành và đưa vào hoạt động từ năm 2008. Đến nay công suất sản xuất của nhà máy đạt khoảng 100% theo chứng nhận đầu tư. Trong quá trình hoạt động dự án đã bố trí cán bộ phụ trách môi trường, định kỳ cải tạo các hệ thống xử lý nước thải tập trung, hệ thống xử lý khí thải, hệ thống thu gom thoát nước mưa cũng như các hạ tầng kỹ thuật khác.

Đối với mục tiêu chế biến các sản phẩm nông nghiệp với quy mô là 2.000 tấn sản phẩm/năm Nhà máy chưa thực hiện mục tiêu này. Vì vậy, trong phạm vi của báo cáo đề xuất cấp giấy phép môi trường này công ty sẽ không đề cập đến.

3.2. Công nghệ sản xuất của dự án

Nhà máy chế biến nông sản thực phẩm xuất khẩu được thực hiện trên một dây truyền tiên tiến hiện đại, đảm bảo vệ sinh môi trường, an toàn thực phẩm…

Quy trình sản xuất các sản phẩm của Nhà máy được thể hiện tại các mục dưới đây

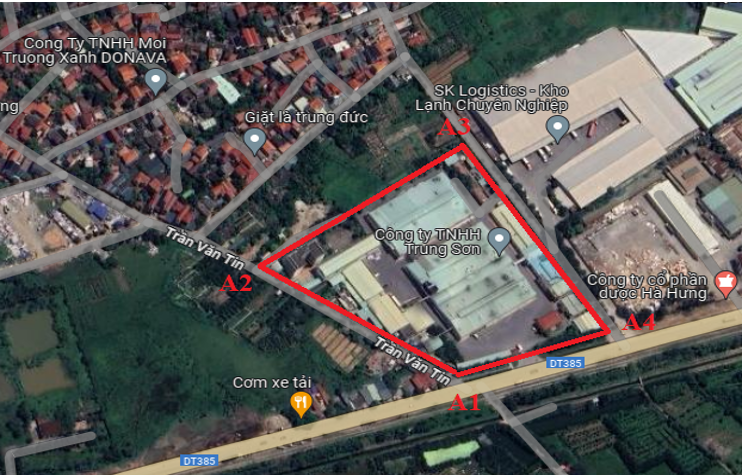

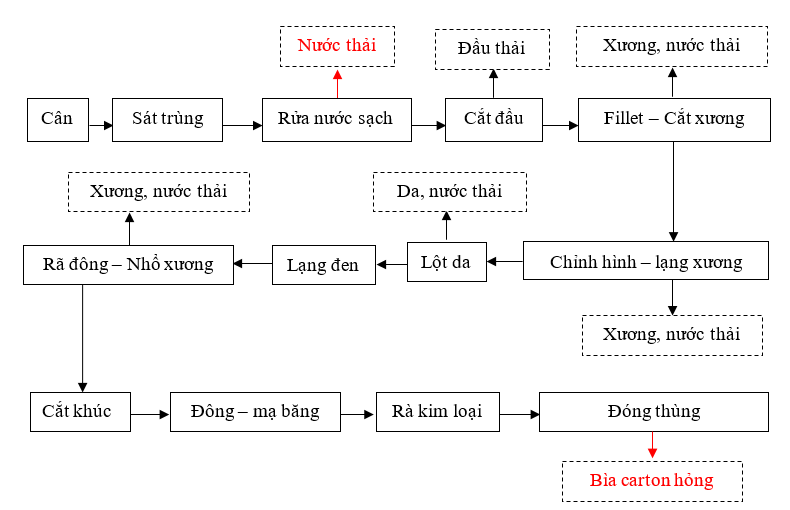

Quy trình sản xuất cá Saba

Hình 1.2. Sơ đồ quy trình sản xuất cá Saba

Thuyết minh quy trình:

Cân để lấy số kg nguyên liệu trước rã đông, sau đó rã đông trong nước thường trên 10 phút, có sục khí

Cân để lấy số kg nguyên liệu sau rã đông

Dùng dao cắt đứt đầu, cắt xéo từ phần vây đến vây bụng của con cá, đặt dao sát vây để không còn sót thịt ảnh hưởng tới định mức. Dùng dao mổ bụng lấy phần nội tạng ra.

Sát trùng bằng nước Chlorin 150ppm, pH=4 dùng acid citric để điều chỉnh pH, rửa lại 1 lần bằng nước sạch.

Fillet từ phía đuôi, tách ra thành 2 miếng Fillet, chú ý: lật giữa miếng fillet. Tách miếng fillet trái và phải ra riêng

Dùng dao lạng phần xương bụng đông thời loại bỏ luôn phần nội tạng của cá còn sót lại, lấy hết phần xương vây.

Cân lại trọng lượng

Tẩm nước muối 7% để tiền đông nhiệt độ < 5oC trong 1 đêm

Đến ngày thứ 2: Tẩm gia vị với nước gia vị được pha theo tỷ lệ: nước suối (53,99%), giấm Suehiro (32,38%), đường (12,31%), muối (0,54%), nước gừng (0,22%), nước chanh (0,11%)…..

Đến ngày thứ 3:

Sau khi đủ thời gian tẩm gia vị thì vớt ra để ráo 5 phút

Đông IQF. Xếp mặt da úp xuống dưới khi đông. Cẩn thận tránh làm cá bị trầy da.

Cá sau đông được xếp ngay ngắn trong thùng. Không lót tấm xốp PS màu trắng giữa

Để miếng fillet trong thùng mop đến -5oC thì lấy ra lột da

Sử dụng nhíp để lột bỏ lớp màng của da cá. Tách riêng BTP trái và phải khi cắt

Da lật lên trên khi cắt. Loại 9g, trọng lượng Net: 180-185g/Khay

Vô bao PA 20x29 hút chân không vừa đủ

Đông ở nhiệt độ -40oC, 30 phút, rà kim loại Fe: 1.2, Sus 2.5

Đóng thùng 50 vỉ/thùng. Dán thùng bằng băng keo trong, không niềng thùng. Bảo quản trong kho lạnh ở nhiệt độ <-18oC.

Quy trình sản xuất cá hồi

Hình 1.3. Sơ đồ quy trình sản xuất cá hồi

Lấy nguyên liệu từ kho lạnh, cân lại trọng lượng

Cho rửa trong nước Chlorine 200ppm, pH<4.0 (Dùng acid Citric để chỉnh pH). Chỉ rửa 1 lần.

Rửa sạch chlorine bằng nước sạch

Đi nghiêng dao cắt bỏ phần đầu cá.

Dùng dao rọc để dọc cá ra thành 2 miếng Fillet

Cắt mỡ lườn 1 cm. Lạng bỏ phần xương bụng và màng bụng

Lột bỏ phần da cá

Lạng bỏ phần thịt đen

Để BTP mềm sau đó chuyển nhổ xương

Phần bụng fillet: chẻ đôi theo chiều dọc. Cắt khúc 20-30g/miếng. Không quy định chiều dài, phần lưng không cần chẻ

Cấp đông IQF. Mạ băng 5%

Fe; 1.2, Sus: 2.0

Đóng thùng 10kg/PE 55X 60/thùng, sau đó hàn miệng bao.

Quy trình sản xuất cua

Hình 1.4. Sơ đồ quy trình chế biến cua

Thuyết minh quy trình:

Kho nguyên liệu có trách nhiệm tách từng lô nguyên liệu trước khi sản xuất 15 ngày. Sau đó lấy đại diện mỗi lo một thùng để kiểm vi sinh.

Người phụ trách chuyển nguyên liệu có nhiệm vụ sắp xếp chuyển nguyên liệu vào kho nhỏ theo từng lô đã phân ch tiết khi nhận kế hoạch sản xuất từ phòng kinh doanh.

Cân lại trọng lượng nguyên liệu, nguyên liệu được lấy ra hỏi bao bì carton, chuyển vào két nhựa và cho lên cân lại trọng lượng thực tế trước khi sản xuất

Dùng dao tách nguyên liệu nhẹ nhàng khỏi Block của nó. Trong quá trình tách nguyên liệu không được làm gãy nguyên liệu

Dùng dao hoặc dùng kéo chuyên dụng để cắt nguyên liệu thành từng phần, thân, chân lớn, chân nhỏ. Yêu cầu tách riêng trái phải. Cắt sát vào thân cua để tận dụng phần thịt chân lớn tránh bị giảm định mức.

Sau khi tách chân lớn ra khỏi thân cua, và tách phần trái phải riềng. Tiếp tục phân size như sau: Loại chân lớn phải, chân lớn trái, Càng kẹp phải, trái, thân càng phải, trái, phân loại nhanh tránh hàng bị rã đông.

Các phần còn lại bao gồm thân và chân nhỏ, và một số phần bị gãy. Yêu cầu phân xưởng vẫn tách riêng để trong quá trình sản xuất tiếp theo được dễ dàng.

Tất cả các phần đã được phân tách như trên yêu cầu đem gửi kho, khi nào sản xuất thì đem ra sản xuất từng phần một.

Phân xưởng chuẩn bị thùng nước đá vẩy

Lấy BTP trong kho ra, để chân lớn vào từng rổ hoặc từng két sau đó nhúng vào nước lạnh 5-10oC cho đến khicos thể cử động được các khớp của chân cua. Thời gian ngâm trong nước khoảng 20-30 phút nhiệt độ nước thường.

Đưa chân cua vào máy cắt dọc theo đường ranh giới giữa màu đỏ và màu trắng dọc theo chiều dài của chân lớn, cắt cả 2 bên cua chân lớn, cài đặt máy cắt cua có độ sâu lưỡi cắt là 2mm

Sau khi chân lớn được cắt xong hai bên viền bằng máy thì gấp chân cua lại sau đó đưa vào chỗ gấp 1 cái vòng bằng nhựa để cố định khúc gấp. Sau đó xếp chân cua lên mâm đông hàng và đem đi đông xếp từng cái một lên cạnh nhau nhưng không dính vào nhau

Đông IQF ở nhiệt độ -40oC

Sau khi hàng được lấy ra khỏi tủ đông thì đưa lại phòng sản xuất để thực hiện quá trình tách vỏ. Dùng nước nóng có nhiệt độ từ 40-60oC, nhúng chân làm tróc da trên phần thịt cua. Tỷ lệ da còn trên thịt cua phải đạt ít nhất là 80%. Sau khi tách vỏ yêu cầu vẫn phải gập khủy cua chân lớn như ban đầu. Trong quá trình sản xuất không được dùng nước quá nóng hoặc quá nguội.

Đông IQF (Hệ thống lạnh IQF hay còn gọi là hệ thống cấp đông siêu tốc các sản phẩm rời. Ký hiệu IQF là viết tắt tiếng Anh của Individual Quickly Freezer. Hệ thống này sử dụng các băng chuyền chuyển động với vận tốc chậm. Trong quá trình di chuyển, sản phẩm cần đông lạnh sẽ được tiếp xúc với không khí lạnh nhiệt độ thấp dần. Hệ thống lạnh IQF chuyên dùng với những sản phẩm cấp đông dạng rời. Tốc độ di chuyển của băng chuyền có thể điều chỉnh được, điều này cũng phụ thuộ sản phẩm cấp đông cũng như yêu cầu thành phẩm. Nhiệt tiếp xúc với đồ cấp đông là không khí đối lưu cưỡng bức tốc độ lớn, nhiệt chỉ từ -35 đến -43 độ C với thời gian nhanh, thất thoát nhiệt kém nhờ vỏ buồng cách nhiệt bọc hai lớp inox làm từ poyurethan) ở nhiệt độ -40oC

Sau khi hàng được đông thì dùng cân điện tử cân lại số kg trước khi mạ băng, mỗi lần mạ băng cân 1000-1005 (mạ băng 2 lần, 1 lần bằng nước oxinol lần 2 bằng nước thường).

Chuẩn bị nước mạ băng và mạ băng (Mạ băng là quá trình làm đóng băng một lớp nước trên bề mặt sản phẩm) có pha oxinol 0,05% (oxinol là hỗn hợp của metanol và TBA-sản phẩm trung gian) cho tỷ lệ sau mạ băng tổng 2 lần tăng 20%

BTP sau khi mạ băng được gửi vào trong kho chờ đến công đoạn sau

Trước khi sản xuất yêu cầu phân xưởng loại bỏ đá băm trên bề mặt càng kẹp

Cho càng kẹp đã được gập lại cùng với thân càng thì đeo vòng nhựa vào chỗ gấp để cố định. Sau đó xếp mâm và đem đi đông.

Càng kẹp đã được gập lại cùng với thân càng thì đeo vòng nhựa vào chỗ gấp để cố định. Sau đó xếp mâm và đem đi đông

Càng kẹp và thân càng đã được cố định ở công đoạn trước được đưa vào cưa đôi. Phần cưa đôi phải chia đôi được phần trắng và phần đỏ cua càng kẹp

Càng kẹp và thân càng sau khi được cưa đôi thì đeo vòng nhựa để cố định khúc gập của nó, tiếp theo xếp vào mâm để đông hàng, các miếng không dính vào nhau. Không được gẫy giữa phần càng và thân càng.

Đông IQF ở nhiệt độ -40oC

Sau khi hàng được đông thì dùng cân điện tử cân lại số lượng trước khi mạ băng, mỗi lần cân từ 1000-1005g

Chuẩn bị nước mạ băng có pha 0,05% oxinol và mạ băng cho tỷ lệ sau mạ băng tăng 20%, mạ băng giống chân lớn.

BTP sau khi mạ băng được gửi vào trong kho ra và đem đi cưa đôi bằng máy

Sau khi cưa đôi thân cua thì dùn kéo chỉnh hình, loại bỏ những phần đốm đen và những phần bị vàng do bị oxi hóa.

Đông IQF ở nhiệt độ -40oC

Sau khi hàng được đông thì dùng cân điện tử cân lại số kg trước khi mạ băng, cân khoảng 1kg/1 lần mạ băng.

Chuẩn bị nước mạ băng có pha 0,05% Oxinol, sau đó mạ băng cho tỷ lệ sau mạ băng tăng 20%, nhiệt độ nước mạ băng từ 0-2oC, mạ băng giống chân lớn

BTP sau khi mạ băng được gửi vào trong kho chờ đến công đoạn sau

BTP chân nhỏ được lấy ra từ trong kho

Sau khi hàng được đông thì dùng cân điện tử cân lại số kg trước khi mạ băng, cân khoảng 1kg/1 lần mạ băng.

Chuẩn bị nước mạ băng có pha 0,05% Oxinol, sau đó mạ băng cho tỷ lệ sau mạ băng tăng 20%, nhiệt độ nước mạ băng từ 0-2oC, mạ băng giống chân lớn

Các phần vụn gãy của các công đoạn trong quá trình sản xuất được gom lại và chờ xử lý từ khách hàng

Trong quá trình mạ băng phân xưởng đã có số kg trước khi mạ băng và sau mạ băng. Từ đó phân xưởng cho cân theo cách tính sau: Cân số (g) trước mạ băng và sau mạ băng của từng phần, lấy số (g) của từng phần sau mạ băng chia cho tổng số (g) của tất cả các phần sau mạ băng => tính được % của từng phần => phần trăm từng phần này x 750 => số (g) của từng phần phải cân sau mạ băng.

Do thành phẩm cua vỉ bao gồm nhiều loại thành phẩm kết hợp với nhau nên trước khi xếp vỉ phân xưởng cho cân trọng lượng từng phần và chọn loại như sau: (Trọng lượng từng phần được cân)

Loại chân lớn sử dụng ít nhất: số que dao động 6 que (3 nâu + 3 trắng)

Loại chân nhỏ sử dụng nhiều nhất: 2-4 que

Loại thân sử dụng để điều chỉnh trọng lượng vỉ

Mỗi phần cho phép dao động trọng lượng là: ± 5g

Tổng trọng lượng là 750 - 760g

Trước khi xếp hàng thì sẽ ở trên mặt bàn trước, chỉnh lại thứ tự cho đẹp sau đó dùng bình xịt nước để ngăn các phần lại vói nhau. Xếp thân và chân nhỏ ở phía duwois cùng. Tiếp theo là xếp chân lớn, và xếp thân càng và càng kẹp đè lên phần chưa tách vỏ của chân lớn. Chú ý là khi xếp hàng thì phần càng kẹp thân càng thì xếp phần nâu hướng lên trên còn phần màu trắng thì hướng xuống dưới.

Sử dụng vòi hoa sen tưới lên vỉ hàng đã xếp. Lượng nước dùng là 150ml tưới đều trên khay.

Sử dụng vòi hoa sen tưới lên vỉ hàng đã xếp. Lượng nước dùng là 150ml tưới đều trên khay.

Đưa khay vào máy hút màng co, sử dụng film của Nhật ghép mí hoàn toàn và không bị thủng lỗ, nếu 2 lần kéo màng co không đạt thì yêu cầu phải đổi khay mới, hạn sử dụng và ngày sản xuất đóng trên nhãn.

Ngày sản xuất đóng năm (4 số), tháng (2 số), ngày (2 số)

Hạn sử dụng sau 2 năm đóng năm (4 số), tháng (2 số)

Rà kim loại. Fe: 1.2; Sus: 2.5

Đóng 4 khay/ thùng như sau: Đặt 1 tấm xốp dưới cùng của thùng carton, để 4 khay cua trên miếng xốp, dùng vách ngăn bằng xốp chia 4 khay trong thùng, trên bề mặt của khay cua sử dụng 4 tấm lót khí giảm chấn, tiếp theo đặt 1 tấm bìa carton trên bề mặt khay này và tiếp tục đặt 4 khay khác lên trên tấm carton và làm giống như lớp dưới, lớp trên cũng dùng 1 tấm xốp như lớp dưới cùng sau đó mới dán thùng lại. Dán thùng bằng băng keo trong không niềng thùng.

Bảo quản trong kho lạnh với nhiệt độ -18oC.

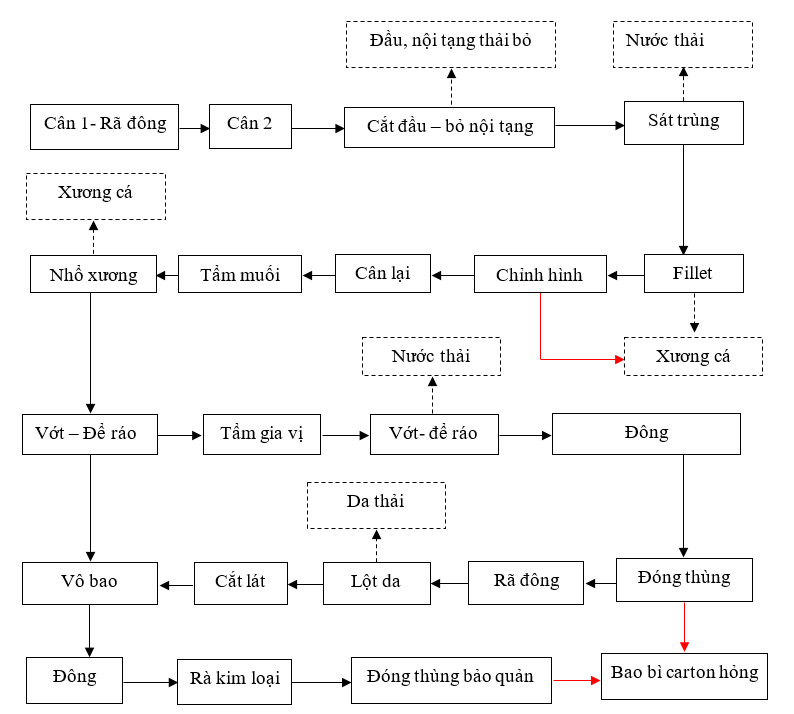

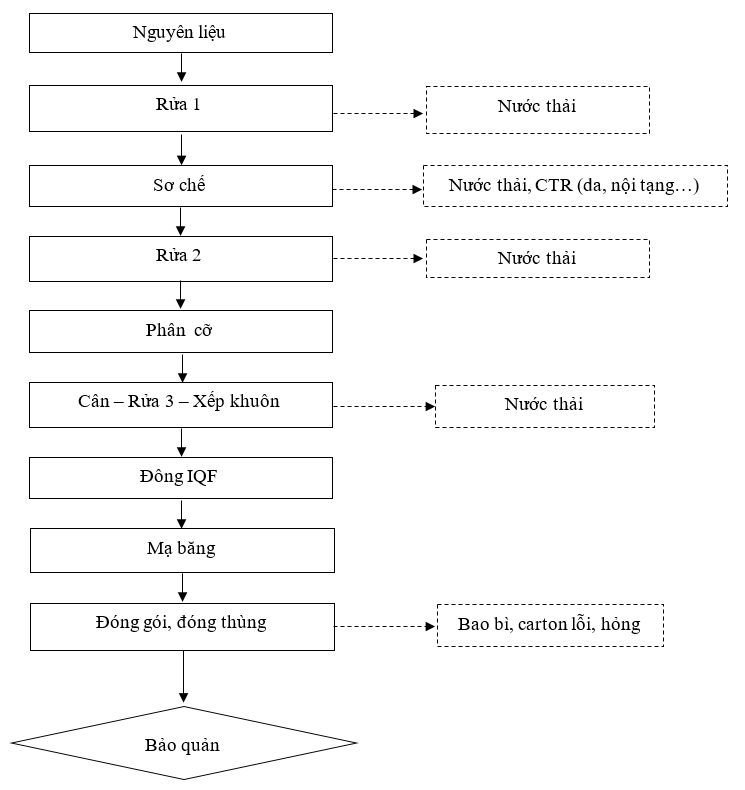

Quy trình sản xuất mực, bạch tuộc

Hình 1.5. Quy trình sản xuất mực, bạch tuộc

Thuyết minh quy trình:

Sau khi nguyên liệu được tiếp nhận được chuyển sang máy rửa để loại bỏ các tập chất bám trên thân như: cát, sạn,..

Mực được chuyển đến bàn để sơ chế làm sạch nội tạng hoặc trà sach. Mực được cấp đá để duy trì nhiệt độ ≤ 40C

Mực được rửa qua 3 thau nước lạnh t0 ≤ 7oC rửa bán thành phẩm ngập trong nước và đảo nhẹ.

Mực được phân cỡ theo số gram/miếng hoặc theo số gram/con

Sau khi bán thành phẩm phân cỡ được chuyển qua công đoạn cân lượng phụ trội tùy theo từng size. Được rửa bằng nước đá lạnh qua bồn nước. Thay nước sau khi rửa xong 30kg.

Xếp khuôn thao tác nhẹ nhàng, tùy theo yêu cầu của khách hàng mà có thể xếp mực theo quy cách khay khác nhau, định hình đẹp.

Mực sau khi xếp khay xong được đưa sang cấp đông bẳng băng chuyền, tủ đông và băng chuyền phải vận hành trước 1h trước khi đưa vào cấp đông để nhiệt độ băng chuyền đạt -350C. Thời gian cấp đông khoảng 12 phút, sao cho nhiệt độ tâm sản phẩm sau cấp đông đạt -18oC.

Sau khi cấp đông đạt sẽ tiến hành tách khuôn,mạ băng bằng thiết bị phun sương bằng nước lạnh hoặc được qua bồn nước lạnh có nhiệt độ ≤ 40C

Sản phẩm sau mạ băng được cân, đóng gói và được đưa vào kho bảo quản.

Hình 1.6. Ảnh một số công đoạn sản xuất tại nhà máy

3.3. Sản phẩm của cơ sở

Sản phẩm của “Nhà máy chế biến nông sản thực phẩm xuất khẩu Trung Sơn” là các sản phẩm thủy sản như: cá, mực, cua, bạch tuộc…. Hiện nay các hạng mục công trình, máy móc phục vụ hoạt động dự án đã được đầu tư và đưa vào hoạt động, cơ sở không xây dựng, lắp đặt thêm bất kỳ hạng mục công trình, thiết bị nào khác. Cơ sở đã đi vào hoạt động từ năm 2008 đến nay công suất đạt 100% theo chứng nhận đầu tư. Chi tiết về khối lượng các sản phẩm của nhà máy được tổng hợp tại bảng dưới đây:

Bảng 1.3. Sản phẩm của dự án đầu tư

Một số hình ảnh sản phẩm sản xuất tại dự án:

4. Nguyên liệu, nhiên liệu, vật liệu, phế liệu, điện năng, hóa chất sử dụng, nguồn cung cấp điện, nước của cơ sở

Hiện tại tất cả các hạng mục công trình, cơ sở hạ tầng phục vụ hoạt động nhà máy đã được đầu tư hoàn thiện đồng bộ ngay từ ban đầu và đã đưa vào hoạt động ổn định. Do vậy trong phần này chúng tôi chỉ đề cập đến nhu cầu sử dụng nhiên liệu, vật liệu, điện năng… phục vụ hoạt động vận hành dự án.

a. Nguyên vật liệu

- Khu vực sản xuất:

Nhu cầu nguyên, nhiên liệu, hóa chất sử dụng trong quá trình hoạt động của nhà máy được nhập từ các cơ sở, nhà máy cung cấp tại Việt Nam, Nauy, các nước trong khối G7 và Châu Âu. Với nguyên liệu chính phục vụ sản xuất là các loại tôm, cá, cua, bào ngư, mực, bạch tuộc sẽ được công ty nhập từ nước ngoài. Các sản phẩm phụ như các gia vị sẽ được mua tại các doanh nghiệp trong nước. Công ty cam kết chỉ thực hiện mua bán các loại thủy sản có nguồn gốc xuất xứ, đảm bảo vệ sinh an toàn thực phẩm, không nhập hay chế biến các sản phẩm đã bị hỏng, thối hay không rõ nguồn gốc và các sản phẩm cấm theo quy định pháp luật.

- Khu vực văn phòng:

Hiện tại Công ty CP Thực phẩm xuất khẩu Trung Sơn Hưng Yên chủ yếu sử dụng: Giấy, bìa, bút mực,… phục vụ hoạt động khu văn phòng. Ngoài ra cơ sở còn sử dụng hóa chất, chế phẩm vi sinh phục vụ hoạt động xử lý nước thải tập trung. Chi tiết nhu cầu nguyên, nhiên liệu, hóa chất sử dụng trong quá trình hoạt động của dự án được thống kê tại bảng dưới đây.

Bảng 1.4. Nguyên liệu sử dụng sản xuất tại nhà máy

|

TT |

Tên nguyên liệu |

Đơn vị |

Khối lượng |

Mục đích sử dụng |

Nguồn gốc |

|---|---|---|---|---|---|

|

I |

Nhóm nguyên liệu sản xuất |

|

|||

|

1 |

Cá hồi |

Tấn/năm |

1280 |

Nguyên liệu sản xuất sản phẩm |

Nauy, G7 và các nước Châu Âu |

|

2 |

Cá saba nhật |

Tấn/năm |

1350 |

||

|

3 |

Cua |

Tấn/năm |

1593 |

||

|

4 |

Mực ống |

Tấn/năm |

590 |

||

|

5 |

Bạch tuộc |

Tấn/năm |

395 |

||

|

6 |

Thùng bìa carton đóng gói sản phẩm |

Tấn/năm |

8,8 |

Đựng sản phẩm |

Việt Nam |

|

II |

Nguyên liệu phụ trợ |

|

|

|

|

|

1 |

Than đốt lò hơi |

Tấn/năm |

624 |

Tạo hơi |

Việt Nam |

|

2 |

Muối, đường, giấm, bột ngọt, dầu ăn… |

Tấn/năm |

0,6 |

Nấu ăn |

Việt Nam |

|

3 |

Gas |

Tấn/năm |

2,5 |

Nấu ăn |

Việt Nam |

|

4 |

Dầu DO sử dụng cho máy phát điện dự phòng |

Lít/năm |

10.000 |

Phát điện |

Việt Nam |

|

5 |

Mực indate (thành phần: Carbon, sáp, và nhựa resin) |

Tấn/năm |

1,2 |

In ấn |

Việt Nam |

|

III |

Nhóm nguyên liệu phục vụ văn phòng |

|

|||

|

1 |

Giấy, bìa A4 |

Kg/năm |

740 |

In ấn tài liệu |

Việt Nam |

|

2 |

Giấy, bìa A3 |

Kg/năm |

10 |

||

|

3 |

Các văn phòng phẩm khác (giấy note ký, túi clear, sơ mi lỗ, bút bi…) |

Kg/năm |

50 |

Đựng tài liệu |

|

|

IV |

Hóa chất cấp xử lý nước thải |

||||

|

1 |

Dung dịch khử trùng clorine |

Lít/tháng |

130 |

Khử trùng |

Việt Nam |

|

2 |

PAC |

Tấn/năm |

3,1 |

Keo tụ |

Việt Nam |

|

3 |

Polymer |

Kg/tháng |

52 |

Trợ lắng |

Việt Nam |

|

4 |

NaOH |

Kg/năm |

5 |

Điêu chỉnh pH |

Việt Nam |

|

5 |

Mật rỉ đường |

Kg/lần |

20 |

Bổ sung dinh dưỡng |

Việt Nam |

b. Nhu cầu cung cấp điện

Nguồn điện cung cấp cho dự án là điện lưới quốc gia cung cấp qua trạm biến áp của cơ sở. Theo hóa đơn điện của Công ty trong năm 2023 và 3 tháng đầu năm 2024 thì lượng điện tiêu thụ bình quân hàng tháng của cơ sở khoảng 1.154.830 KWh. Trong đó lượng tiêu thụ điện của từng nhánh như sau:

- Lượng điện sử dụng cho mục đích sản xuất của dự án trung bình hàng tháng khoảng 1.074.000 KWh;

- Lượng điện tiêu thụ cho mục đích văn phòng, khu vệ sinh… trung bình hàng tháng: 30.830 KWh;

- Lượng điện tiêu thụ cho các mục đích khác (thắp sáng đường nội bộ, điện sử dụng cho máy bơm, xử lý nước thải…) trung bình hàng tháng khoảng: 50.000 KWh.

>>> XEM THÊM: Báo cáo đề xuất cấp giấy phép môi trường dự án nhà máy cơ khí oto

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất GPMT cơ sở quản lý nước thải và chất thải rắn tại các thành phố thuộc tỉnh

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở sản xuất chế biến hàng hải sản đông lạnh

- › Báo cáo đề nghị cấp giấy phép môi trường của Dự án Các trạm biến áp và tuyến đường dây 110kV

- › Báo cáo đề xuất cấp Giấy phép môi trường dự án đầu tư xây dựng nhà máy sợi công nghệ cao

- › Báo cáo đề xuất cấp Giấy phép môi trường Nhà máy thức ăn chăn nuôi

- › Báo cáo đánh giá tác dộng môi trường của Dự án xây dựng Nhà máy Chế biến thủy sản đông lạnh xuất khẩu

Gửi bình luận của bạn