Báo cáo đề xuất cấp giấy phép môi trường dự án xưởng sản xuất nội thất

Báo cáo đề xuất cấp (GPMT) giấy phép môi trường dự án xưởng nội thất có công suất sản xuất: 2.500 tấn sản phẩm/ năm. Các sản phẩm của Công ty bao gồm: Bàn, ghế, tủ, giường, giá sách, các phụ kiện văn phòng khác.

Ngày đăng: 11-12-2024

630 lượt xem

MỤC LỤC

DANH MỤC TỪ VÀ CÁC KÝ HIỆU VIẾT TẮT............................................3

DANH MỤC CÁC BẢNG..............................................................................4

DANH MỤC CÁC HÌNH VẼ............................................................................4

CHƯƠNG I. THÔNG TIN CHUNG VỀ CƠ SỞ ................................................6

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:...............................6

CHƯƠNG II. SỰ PHÙ HỢP CỦA CƠ SỞ VỚI QUY HOẠCH, KHẢ NĂNG

CHỊU TẢI CỦA MÔI TRƯỜNG...........................................................30

2.1. Sự phù hợp của cơ sở với quy hoạch bảo vệ môi trường quốc gia, quy

2.2. Sự phù hợp của cơ sở đối với khả năng chịu tải của môi trường ....................31

CHƯƠNG III. KẾT QUẢ HOÀN THÀNH CÁC CÔNG TRÌNH, BIỆN PHÁP

BẢO VỆ MÔI TRƯỜNG CỦA CƠ SỞ.......................................................35

3.1. Công trình, biện pháp thoát nước mưa, thu gom và xử lý nước thải..............35

3.3. Công trình, biện pháp lưu giữ, xử lý chất thải rắn thông thường..................47

3.4. Công trình, biện pháp lưu giữ, xử lý chất thải nguy hại..................................48

3.5. Công trình, biện pháp giảm thiểu tiếng ồn, độ rung.........................................50

3.6. Phương án phòng ngừa, ứng phó sự cố môi trường.........................................50

3.7. Các nội dung thay đổi so với quyết định phê duyệt Đề án bảo vệ môi trường chi tiết :...54

CHƯƠNG IV. NỘI DUNG ĐỀ NGHỊ CẤP GIẤY PHÉP MÔI TRƯỜNG..........59

4.1. Nội dung đề nghị cấp giấy phép đối với nước thải ............................................59

4.1.4. Các chất ô nhiễm và giá trị giới hạn của các chất ô nhiễm theo dòng nước thải..59

4.3. Nội dung đề nghị cấp phép đối với tiếng ồn, độ rung .......................................65

4.4. Những yêu cầu về bảo vệ môi trường đối với chất thải ...................................67

CHƯƠNG VI. KẾT QUẢ QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ ..............70

5.1. Kết quả quan trắc môi trường định kỳ đối với nước thải .........................70

5.2. Kết quả quan trắc môi trường định kỳ đối với không khí .......................76

CHƯƠNG VI .....................................................................................83

CHƯƠNG TRÌNH QUAN TRẮC MÔI TRƯỜNG CỦA CƠ SỞ...................83

CHƯƠNG VIII. CAM KẾT CỦA CHỦ CƠ SỞ ...............................85

MỞ ĐẦU

Công ty Cổ phần nội thất ... được chuyển đổi từ Công ty TNHH Nội thất..., giấy chứng nhận đăng ký kinh doanh số .... cấp ngày 05 tháng 01 năm 2006. Căn cứ theo tình hình thực tế kinh doanh, Công ty TNHH nội thất ... chuyển thành Công ty Cổ phần nội thất ... có giấy chứng nhận đăng ký doanh nghiệp ...., đăng ký lần đầu ngày 13 tháng 05 năm 2010, đăng ký thay đổi lần thứ 2 ngày 16 tháng 09 năm 2014, do Sở Kế hoạch và đầu tư Thành phố Hải Phòng cấp.

Công ty hoạt động tại xã Nam Sơn, huyện An Dương, Hải Phòng. Từ khi cơ sở đi vào hoạt động sản xuất kinh doanh đã đạt nhiều thành quả, góp phần vào sự phát triển kinh tế chung của khu vực; đã và đang tạo việc làm ổn định cho nhiều công nhân, đóng góp một phần công sức của cải vào sự phát triển của xã Nam Sơn nói riêng và khu vực Hải Phòng nói chung.

Công ty CP Nội thất được Ủy ban nhân dân thành phố Hải Phòng phê duyệt Đề án bảo vệ môi trường chi tiết tại Quyết định số .../QĐ-UBND ngày 21 tháng 3 năm 2016, văn bản do Sở Tài nguyên Môi trường cấp số 146/STNMT-CCBVMT ngày 14/01/2022 về việc Thông báo kết quả kiểm tra việc thực hiện Đề án bảo vệ môi trường chi tiết đối với Công ty.

Từ khi đi vào hoạt động đến nay, cơ sở thực hiện đầy đủ quy định của pháp luật về bảo vệ môi trường, chấp hành các yêu cầu trong Quyết định phê duyệt Đề án bảo vệ môi trường chi tiết, giấy phép xả thải và qua kết quả quan trắc định kỳ tại các đợt cho thấy các thông số giám sát đều nằm dưới quy chuẩn cho phép (theo QCVN 40:2011/BTNMT cột A). Tuân thủ quy định của Luật bảo vệ môi trường năm 2020, Nghị định số 08/2022/NĐ-CP ngày 10/01/2022 của Chính phủ quy định chi tiết một số điều của Luật bảo vệ môi trường, Công ty tiến hành lập Báo cáo đề xuất cấp Giấp phép môi trường trình Ủy Ban nhân dân TP Hải Phòng thẩm định, cấp Giấy phép.

CHƯƠNG I.

THÔNG TIN CHUNG VỀ CƠ SỞ

1.1. Tên chủ cơ sở

Chủ cơ sở: Công ty CP Nội thất

Địa chỉ trụ sở chính: xã Nam Sơn, huyện An Dương, quận Hải, thành phố Hải Phòng.

Điện thoại:.......

Đại diện theo pháp luật:.......... Chức vụ: Giám đốc công ty

Giấy chứng nhận đăng ký kinh doanh số ........ do Sở Kế hoạch và Đầu tư thành phố Hải Phòng cấp đăng ký lần đầu ngày 13/5/2010 và đăng ký thay đổi lần thứ 6 ngày 16/9/2014. Ngành nghề kinh doanh: Sản xuất đồ nội thất gia đình và nội thất công nghiệp.

1.2. Tên cơ sở

- Tên cơ sở: Công ty CP Nội thất

- Địa điểm cơ sở: xã Nam Sơn, huyện An Dương, quận Hải, TP.Hải Phòng.

* Cơ quan cấp các loại giấy phép có liên quan đến môi trường của cơ sở:

+ Ủy Ban nhân dân TP.Hải Phòng phê duyệt Đề án bảo vệ môi trường chi tiết tại Quyết định số 458/QĐ-UBND ngày 21 tháng 3 năm 2016.

+ Văn bản số 146/STNMT-CCBVMT ngày 14/01/2022 của Sở Tài nguyên Môi trường về việc Thông báo kết quả kiểm tra việc thực hiện Đề án bảo vệ môi trường chi tiết đối với Công ty.

+ Giấy phép xả nước thải vào hệ thống công trình thủy lợi số: 507/GP—TCTL-QLCT ngày 27/12/2021 của Tổng cục Thủy lợi cấp;

+ Sổ đăng ký Chủ nguồn thải số: 68/SĐK-STNMT ngày 21/6/2010, mã số QLCTNH 31.000134.T; ( Công ty CP Nội thất không có Giấy phép xây dựng)

* Quy mô của dự án đầu tư: Tổng vốn đầu tư là 260.000.000.000 VNĐ. Theo tiêu chí quy định của pháp luật về đầu tư công, cơ sở được phân loại dự án nhóm B (khoản 3 Điều 9 Luật Đầu tư công 2019)

1.3. Công suất, công nghệ, sản phẩm sản xuất của cơ sở:

1.3.1. Quy mô hoạt động của cơ sở:

Từ khi Đề án bảo vệ môi trường chi tiết được duyệt đến nay, Công ty không có sự thay đổi về quy mô, công suất sản xuất sản phẩm. Cụ thể như sau:

Công suất sản xuất: 2.500 tấn sản phẩm/ năm. Các sản phẩm của Công ty bao gồm: Bàn, ghế, tủ, giường, giá sách, các phụ kiện văn phòng khác.

Ngoài các hoạt động sản xuất, trước đây tại khu A của Công ty có bố trí bể chứa dầu có thể tích 12 m3 để phục vụ cấp dầu cho các phương tiện hoạt động nội bộ. Tuy nhiên từ năm 2018 tới nay, Công ty không phục vụ bơm cấp dầu cho các phương tiện, thiết bị nội bộ. Thay vào đó, các phương tiện, thiết bị này được bơm cấp nhiên liệu từ các nhà cung cấp dịch vụ bên ngoài. Do đó, trạm bơm cấp dầu nội bộ và các bể chứa dầu của Công ty không còn hoạt động.

1.3.2. Công nghệ sản xuất của cơ sở

Quy trình công nghệ sản xuất các sản phẩm của Công ty không thay đổi so với Đề án bảo vệ môi trường chi tiết đã phê duyệt gồm các quy trình: gia công cơ khí, sản xuất tủ sắt, mạ, sơn, sản xuất đồ gỗ, phụ kiện nhựa, lắp ráp và bọc ghế.

Các quy trình sản xuất của Công ty cụ thể như sau:

* Quy trình công nghệ gia công cơ khí

Hình 1. Quy trình công nghệ gia công cơ khí kèm dòng thải

1/ Chuẩn bị phôi: Nguyên liệu được tạo thành phôi (các thanh kim loại, phôi kim loại) phù hợp với yêu cầu chất lượng, số lượng kích thước của quy định kiểm tra sản xuất.

2/ Cắt phôi: Trước khi cắt phôi, tiến hành kiểm tra phôi để đảm bảo đủ điều kiện kỹ thuật trước khi cắt.

3/ Công đoạn uốn: Cộng đoạn uốn này để phục vụ tạo hình theo yêu cầu kỹ thuật.

4/ Công đoạn đột dập: Phôi sau khi qua công đoạn cắt hoặc công đoạn uốn sẽ được chuyển đến công đoạn đột dập. Kiểm tra sản phẩm sau khi đột dập, đảm bảo đạt yêu cầu sản phẩm để chuyển cho công đoạn tiếp theo.

5/ Công đoạn khoan, hàn H, hàn Mig: Tùy theo sản phẩm mà phôi từ sau khi được cắt/uốn/ đột sẽ tiếp tục được khoan hoặc hàn. Công đoạn khoan phải đảm bảo đúng yêu cầu thiết kế, kiểm tra trước khi làm hàng loạt. Công đoạn hàn phải đảm bảo gá đặt khít khe hở không quá 1 mm, vết hàn bền chặt đạt yêu cầu sản xuất.

6/ Đánh bóng, hoàn thiện: Đánh bóng là công đoạn cần thiết để hoàn thiện và đảm bảo chất lượng của sản phẩm đồng thời phục vụ công đoạn sơn và mạ.

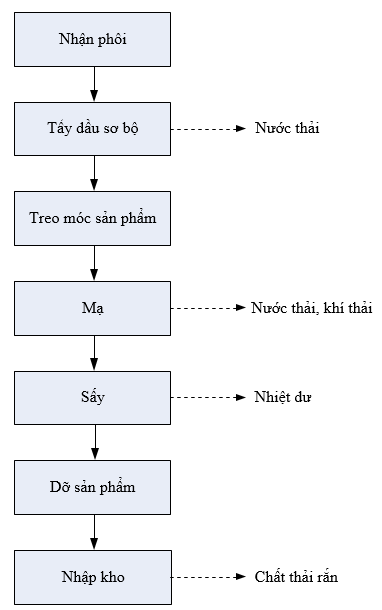

* Quy trình mạ

Hình 2. Quy trình mạ kèm dòng thải

1/ Chuẩn bị phôi: Chuẩn bị phôi phù hợp với yêu cầu chất lượng, số lượng kích thước của quy định kiểm tra sản xuất.

2/ Tẩy dầu sơ bộ: Mục đích của công đoạn này để loại bỏ một phần dầu mỡ, chất bẩn bám trên bề mặt chi tiết bằng việc sử dụng nước và hóa chất kiềm tính. Nước thải sẽ được thu gom và đưa về hệ thống xử lý nước thải sản xuất.

3/ Treo móc sản phẩm: Phôi sau khi tẩy dầu sơ bộ sẽ được treo lên giá, phân loại riêng để thuận tiện cho công đoạn tiếp theo.

4/ Công đoạn mạ: Trước khi tiến hành mạ, Công ty bơm nước vào các bể mạ và pha trộn các dung dịch mạ cần thiết. Đây là hoạt động phát sinh nhu cầu sử dụng nước và nhu cầu xả thải tại xưởng mạ. Trong suốt quá trình mạ, luôn kiểm tra chi tiết, điều chỉnh nước phun, sục khí, siêu âm, nước chảy tràn,... cho phù hợp với yêu cầu kỹ thuật. Màu sắc của sản phẩm hoàn thiện sẽ được định hình tại công đoạn này. Toàn bộ nước thải từ công đoạn sẽ được thu hồi và đưa về hệ thống xử lý nước thải sản xuất.

5/ Công đoạn sấy: Công đoạn sấy nhằm đảm bảo khô bề mặt chi tiết mạ, giảm ứng suất trong lớp mạ.

6/ Dỡ sản phẩm: Sau khi sấy, bề mặt sản phẩm chưa khô hoàn toàn. Do đó phải tiến hành dỡ sản phẩm để khô hoàn toàn. Việc tháo dỡ cần tiến hành nhẹ nhàng để tránh biến dạng sản phẩm.

7/ Nhập kho: Sản phẩm sau khi khô hoàn toàn sẽ được lắp ráp, để lưu kho. Kiểm tra sản phẩm một lần nữa trước khi nhập kho.

Công ty không sử dụng hóa chất bị cấm sử dụng theo quy định của pháp luật trong quá trình mạ và toàn bộ các hoạt động khác của công ty.

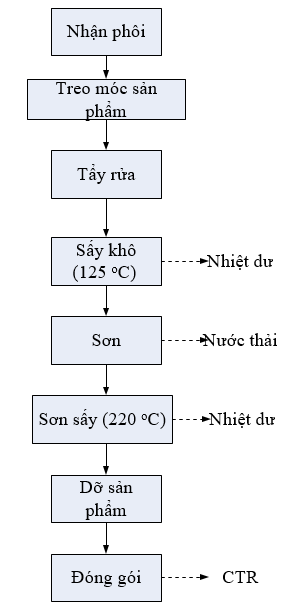

* Quy trình sơn

Quy trình mạ sắt không thay đổi so với Đề án bảo vệ môi trường chi tiết đã phê duyệt. Cụ thể như sau:

Hình 3. Quy trình sơn kèm dòng thải

1/ Chuẩn bị phôi: Chuẩn bị phôi phù hợp với yêu cầu chất lượng, số lượng kích thước của quy định kiểm tra sản xuất.

2/ Treo móc sản phẩm: Phôi được treo lên các giá treo, sắp xếp theo thứ tự để thuận tiện cho các công đoạn tiếp theo.

3/ Tẩy rửa: Tẩy rửa bề mặt sản phẩm phôi. Bề mặt phôi sản phẩm được làm sạch bằng nước.Trong quá trình tẩy rửa, thường xuyên kiểm tra mực nước, nhiệt độ các bể, áp suất phun, màu sắc và độ dày màng phốt phát để có những điều chỉnh thích hợp.

Trước khi tiến hành sơn, các sản phẩm sẽ được tẩy rửa bề mặt để đảm bảo các yêu cầu kỹ thuật. Các phôi sản phẩm được treo lên giá treo tại công đoạn trước, sau đó sẽ được phun nước để

4/ Sấy khô (125 oC): Sản phẩm sau quá trình tẩy rửa được sấy khô trước khi chuyển đến công đoạn sơn.

5/ Sơn: Quá trình sơn được kiểm soát theo quy trình. Liên tục kiểm tra độ dày, mỏng của màng sơn để điều chỉnh cho phù hợp.

6/ Sơn sấy (220 oC): Sản phẩm sau khi sơn được đưa vào buồng sấy với mức nhiệt 220 oC. Sản phẩm sấy đạt yêu cầu sẽ được chuyển đến khu vực xếp dỡ.

7/ Dỡ sản phẩm và nhập kho: Sản phẩm sơn (trừ tủ sắt) phải được đóng bao gói, vận chuyển nhập kho bán thành phẩm.

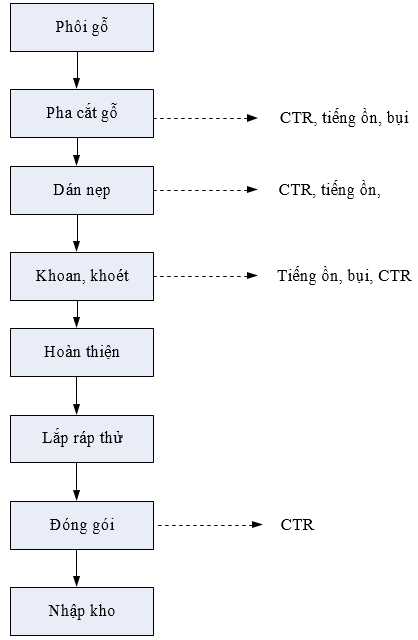

* Quy trình sản xuất bàn gỗ, tủ gỗ

Quy trình sản xuất, tủ gỗ không thay đổi so với Đề án bảo vệ môi trường chi tiết đã phê duyệt. Cụ thể như sau:

Hình 4. Quy trình sản xuất bàn gỗ, tủ gỗ

1/ Chuẩn bị phôi: Chuẩn bị phôi gỗ phù hợp với yêu cầu sản xuất, kiểm tra chất lượng bề mặt trước khi đưa vào sản xuất.

2/ Cắt gỗ: Công đoạn cắt gỗ được tiến hành theo yêu cầu của các sản phẩm.

3/ Dán nẹp: Các chi tiết cắt đạt yêu cầu thì tiến hành dán nẹp. Dán thử và kiểm tra độ dính keo nước trước khi sản xuất.

4/ Công đoạn khoan, khoét: Tạo hình chi tiết sản phẩm.

5/ Hoàn thiện: Kiểm tra và hoàn thiện các yêu cầu kỹ thuật.

6/ Lắp ráp: Tiến hành lắp ráp các chi tiết thành sản phẩm hoàn thiện.

7/ Đóng gói và nhập kho: Tiến hành đóng gói và nhập kho.

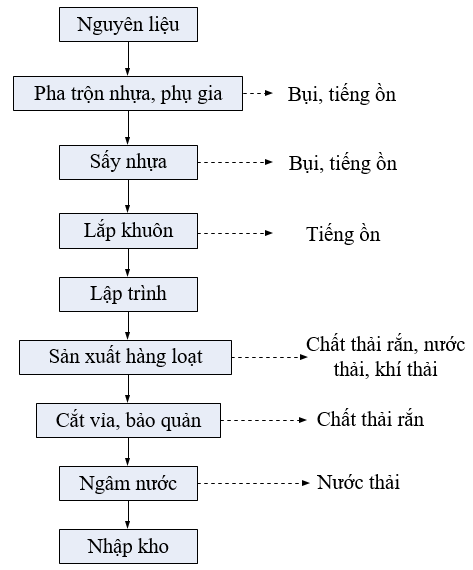

* Quy trình sản xuất phụ kiện nhựa

Hình 5. Quy trình sản xuất nhựa, phụ kiện kèm dòng thải

1/ Chuẩn bị nguyên liệu: Chuẩn bị nguyên liệu theo yêu cầu sản xuất.

2/ Pha trộn nhựa, phụ gia: Nguyên liệu nhựa được đưa đến máy phối trộn cùng với chất phụ gia và hạt nhựa mới với một tỷ lệ nhất định.

3/ Sấy nhựa: Công đoạn này được tiến hành để cho hạt nhựa không bị đóng cục.

4/ Lắp khuôn: Nguyên liệu sau đó được chuyển đến bồn nhập liệu của máy tạo khuôn.

5/ Lập trình và sản xuất hàng loạt: Đây là một công đoạn quan trọng để cho ra sản phẩm. Sau khi thiết lập chương trình, dây chuyền sẽ tự động tạo hình và đưa ra hàng loạt các sản phẩm theo thiết kế.

6/ Cắt vỉa, bảo quản: Sản phẩm sau khi ra khỏi máy tạo khuôn sẽ được tiến hành gọt vỉa nhựa.

7/ Ngâm nước: Sản phẩm nhựa sau khi được hình thành sẽ được ngâm nước để làm mát, giải nhiệt trước khi tiến hành lưu kho. Thời gian ngâm nước trung bình từ 6-8 giờ, riêng với sản phẩm nhựa PA thì thời gian ngâm nước là 48 giờ.

8/ Nhập kho: Sản phẩm hoàn thiện sau đó được nhập kho.

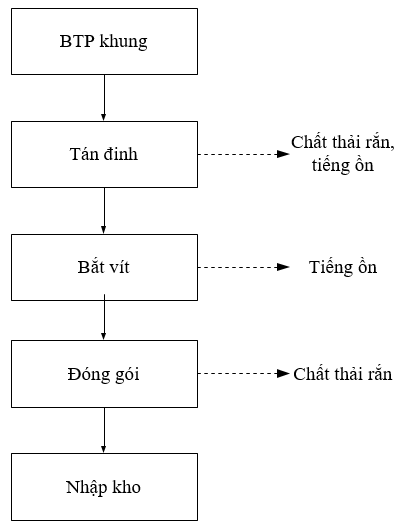

* Quy trình lắp ráp ghế sắt

Hình 6. Quy trình lắp ráp ghế sắt

1/ Bán thành phẩm): Các chi tiết bán thành phẩm khung đã được sơn, mạ sẽ được kiểm tra đảm bảo đạt yêu cầu kỹ thuật trước khi lắp ráp tạo khung.

2/ Tán đinh: Tiến hành tán đinh lắp ráp các chi tiết lại theo thứ tự lắp ráp của từng sản phẩm.

3/ Bắt vít: Lắp vít cố định các vị trí.

4/ Đóng gói và nhập kho: Sản phẩm được kiểm tra kỹ thuật trước khi đóng gói và nhập kho.

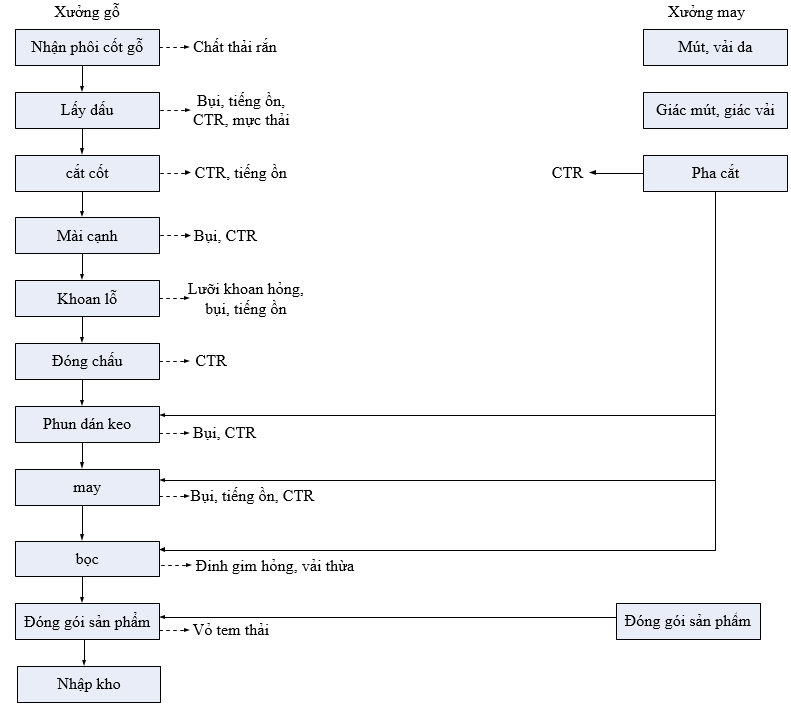

* Quy trình lắp ráp ghế bọc

Hình 7. Quy trình lắp ráp ghế bọc

a. Gia công cốt gỗ:

1/ Nhận phôi gỗ: Kiểm tra phôi gỗ cho phù hợp với yêu cầu kỹ thuật.

2/ Lấy dấu – cắt cốt – mài cạnh – khoan lỗ - đóng chấu: Các công đoạn này được thực hiện tuần tự để tạo ra bán thành phẩm phù hợp.

b. Gia công cắt may:

3/ Chuẩn bị nguyên liệu: Kiểm tra vải da, mút để loại bỏ những nguyên liệu lỗi.

4/ Giác mút, giác vải: Tiến hành dưỡng giác mút, dưỡng giác vải.

5/ Cắt: Cắt giác mút, giác vải thành từng phần nhỏ để phù hợp với công đoạn tiếp theo.

c. Phun keo:

Tiến hành phun keo dán cho sản phẩm. Công đoạn này giúp dán các chi tiết liên kết lại với nhau.

d. May và bọc:

Công đoạn này là bước cuối trước khi thành sản phẩm hoàn thiện. Các phần vài và mút sẽ được bọc vào bàn, ghế gỗ và được điều chỉnh sao cho vừa vặn.

e. Kiểm tra, đóng gói sản phẩm:

![]() Sản phẩm hoàn thiện được kiểm tra lỗi trước khi đóng gói và lưu kho.

Sản phẩm hoàn thiện được kiểm tra lỗi trước khi đóng gói và lưu kho.

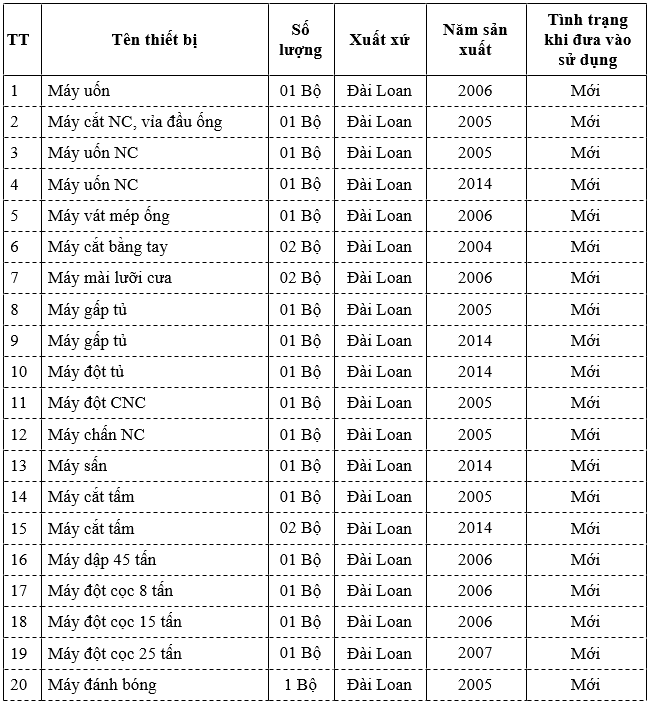

1.3.3. Máy móc, thiết bị phục vụ sản xuất

Máy móc, thiết bị phục vụ cho quá trình sản xuất của cơ sở như sau:

Bảng 1. Danh mục máy móc, thiết bị phục vụ hoạt động sản xuất đã lắp đặt

1.3.4. Sản phẩm của cơ sở

Công suất sản xuất: 2.500 tấn sản phẩm/ năm.

Các sản phẩm của Công ty bao gồm: Bàn, ghế, tủ, giường, giá sách, các phụ kiện văn phòng khác.

1.4. Nhu cầu điện năng, nước của cơ sở

a. Nhu cầu sử dụng nước

Nguồn cung cấp nước

Công ty Thương Mại và Xây Dựng Nam Sơn cung cấp nước cho Công ty.

Mục đích sử dụng nước

Nhà máy sử dụng nước phục vụ cho các hoạt động sau:

- Hoạt động sinh hoạt: Cán bộ, công nhân viên và khu nhà ăn.

- Hoạt động sản xuất:

+ Cấp nước cho hệ thống nồi hơi

+ Nước cấp cho hệ thống xử lý khí thải xưởng mạ + Nước cấp cho hoạt động tại xưởng mạ

+ Nước cấp cho hoạt động sản xuất tại xưởng sơn

+ Nước cấp cho hoạt động ngâm giải nhiệt sản phẩm phụ kiện nhựa + Nước cấp làm mát máy móc tại xưởng nhựa

- Hoạt động khác: Tưới cây, vệ sinh sân đường, chữa cháy.

Ngoài ra, Nhà máy tổ chức làm việc 08 giờ/ca, 01 ca/ngày và 26 ngày/tháng.

Nhu cầu sử dụng nước lớn nhất theo định mức

Căn cứ vào quy trình công nghệ sản xuất của Nhà máy và định mức sử dụng nước trong các Tiêu chuẩn kỹ thuật hiện hành để tính toán nhu cầu sử dụng nước lớn nhất của Nhà máy khi hoạt động đạt đến công suất thiết kế. Cụ thể như sau:

* Nước cấp sinh hoạt cho cán bộ, công nhân viên

Theo bảng 4 TCVN 13606:2023: Cấp nước – mạng lưới đường ống và công trình – yêu cầu thiết kế của Bộ Xây Dựng thì lượng nước cấp cho hoạt động sinh hoạt với phân xưởng toả nhiệt trên 20 Kcalo/m3.giờ tại cơ sở sản xuất (nhân với hệ số không điều hoà là 2,5) là 112,5 lít/người/ca và tại các phân xưởng khác là 25 lít/người/ca.

Tổng nhu cầu sử dụng lao động của Công ty (tại thời điểm cao nhất) là khoảng 500 người. Trong đó, có 120 người sản xuất tại các phân xưởng sử dụng nhiệt cao như: xưởng mạ, xưởng sơn, xưởng sản xuất nhựa. Còn lại khoảng 380 người hoạt động tại các nhà xưởng gia công, lắp ráp đồ gỗ hay khu văn phòng. Do đó, lượng nước cấp cho số lượng công nhân được tính như sau: 112,5 x 120 + 25 x 380 = 13.500 + 9.500 = 23.000 lit/ngày = 23 m3/ngày.

* Nước cấp sinh hoạt cho khu nhà ăn

Theo Tiêu chuẩn thiết kế, định mức cấp nước dành cho nhà ăn tập thể là 25 lít/suất ăn. Mỗi một cán bộ, công nhân viên làm việc tại Công ty có được một bữa ăn trưa. Tổng nhu cầu sử dụng lao động của Công ty (tại thơi điểm cao nhất) là khoảng 300 người, tương đương có khoảng 500 suất ăn/ngày. Như vậy, khối lượng nước cấp sinh hoạt cho khu nhà ăn của Nhà máy là 25 x 500 = 11.250 lít/ngày = 12,5 m3/ngày.

* Nước cấp cho hệ thống nồi hơi

Công ty có tất cả 04 nồi hơi sử dụng nhiên liệu dầu DO, được bố như sau:

- Tại xưởng mạ: 01 nồi hơi công suất 750 kg/giờ, 01 nồi hơi công suất 1 tấn/giờ - Tại xưởng sơn: 01 nồi hơi công suất 750 kg/giờ, 01 nồi hơi công suất 1 tấn/giờ. Nồi hơi được sử dụng để cấp nhiệt cho quá trình sấy tại xưởng mạ và xưởng sơn. Hiện tại công ty chỉ vận hành 02 nồi hơi tại xưởng mạ, trong đó nồi hơi công suất 1 tấn/giờ được vận hành thường xuyên,nồi hơi công suất 750 kg/giờ được sử dụng dự phòng khi nồi hơi công suất 1 tấn/giờ bị sự cố hoặc cần phải bảo dưỡng.

Đối với 02 nồi hơi tại xưởng sơn hiện tại công ty không vận hành do thời điểm hiện tại Công ty chỉ sử dụng hóa chất nguội, nên không cần nồi hơi để gia nhiệt.

Lượng nước cấp cho nồi hơi công suất 1 tấn/giờ là 1 m3. Lượng nước này được tuần hoàn sử dụng và chỉ bị thất thoát do bay hơi. Do đó, hàng ngày Công ty có bổ sung (khoảng 5%) lượng nước bị thất thoát. Nồi hơi của Công ty hoạt động liên tục khoảng 08 giờ/ngày, do đó lượng hơi nước bị thất thoát trong quá trình cấp hơi là: 1 x 8 x 5%= 0,4 m3/ngày. Như vậy, tổng lượng nước cấp bổ sung cho hệ thống nồi hơi của Nhà máy là 0,4 m3/ngày.

* Nước cấp cho hệ thống xử lý khí thải xưởng mạ

Khí thải phát sinh từ quá trình mạ (chủ yếu là hơi dung môi, hoá chất) được chụp hút dẫn vào hệ thống xử lý khí thải:

Hình 8. Quy trình xử lý khí thải xưởng mạ

Khí thải từ các hoạt động tại xưởng mạ sẽ được hút và thu gom qua các đường ống dẫn khí về tháp hấp thụ để xử lý. Tại đây, dòng khí thải được phụ từ dưới lên, nước phun từ trên xuống. Dòng nước sau khi hấp thụ các chất khí sẽ chảy về bể chứa đặt dưới đáy tháp để tuần hoàn sử dụng. Khí thải sau khi được xử lý sẽ theo ống phóng không xả thải ra ngoài môi trường.

Định kỳ 02 tuần/ lần sẽ được thay thế nước mới. Nước thải sẽ được dẫn ra bể thu hồi xưởng mạ và chảy ra hệ thống xử lý nước thải sản xuất.

Công ty có bố trí 01 bể chứa nước tuần hoàn có thể tích 1 m3 (vật liệu nhựa compostie). Như vậy, trong một tháng sẽ có 02 lần công ty thay toàn bộ nước tại bể chứa. Nhu cầu sử dụng nước lớn nhất cho hoạt động này là 1 m3/ngày (tương đương 2 m3/tháng).

* Nước cấp cho hoạt động sản xuất tại xưởng mạ

Theo quy trình mạ của Công ty, nước được sử dụng cho công đoạn tẩy dầu và công đoạn mạ. Trên thực thế lượng nước được cấp để phục vụ cho hoạt động mạ ước tính (lớn nhất) là khoảng 18 m3/ca. Thời gian hoạt diễn ra hoạt động mạ trong là 1 ca/ngày. Tuy nhiên trên thực tế, thời gian hoạt động mạ của Công ty chỉ diễn ra 16 ngày/ tháng (4 ngày/tuần). Do đó, lượng nước cấp cho hoạt động mà trong tháng được tính như sau: 18 (m3/ca) x 1 (ca/ngày) x 4 (ngày/tuần) x 4 (tuần/tháng) = 288 m3/tháng. Vậy lượng nước cấp cho hoạt động mạ là 18 m3/ngày.

* Nước cấp cho hoạt động sản xuất tại xưởng sơn

Tại xưởng sơn, nước được sử dụng để tẩy rửa bề mặt phôi trước khi được sơn tĩnh điện bề mặt. Căn cứ quy trình sơn và hoạt động sơn thực tế, lượng nước được sử dụng để tẩy rửa phôi trong một ca sơn (lớn nhất) là khoảng 11 m3/ca. Hoạt động sơn được diễn ra là 01 ca/ngày. Hiện tại, công ty có 01 dây chuyền sơn được đặt tại khu A. lượng nước cấp cho hoạt động sơn được tính như sau: 11 (m3/ca) x 1 (ca/ngày) = 11 m3/ngày.

* Nước cấp cho hoạt động ngâm giải nhiệt sản phẩm phụ kiện nhựa

Sản phẩm phụ kiện nhựa sau khi sản xuất theo quy trình sẽ được chuyển đến công đoạn ngâm giải nhiệt. Các phụ kiện nhựa được đưa đến các bể chứa nước (bằng vật liệu composite) có thể tích 200 lit để ngâm giải nhiệt trước khi chuyển đến công đoạn lưu kho. Công ty hiện tại đang bố trí 03 bể ngâm giải nhiệt tại khu vực xưởng nhựa. Định kỳ 1 tuần/lần, lượng nước này sẽ được thay mới hoàn toàn. Nước thải từ hoạt động thay rửa bể này sẽ được đổ vào bể gom nước thải tại xưởng sơn.

Như vậy, trong một tháng sẽ có 04 lần công ty thay toàn bộ nước tại bể chứa. Nhu cầu sử dụng nước lớn nhất cho mỗi lần thay nước là: 200 (lit) x 3 = 600 lit = 0,6 m3/ngày. Nhu cầu sử dụng nước lớn nhất cho hoạt động này trong một ngày tháng được tính như sau: 200 (lit) x 3 x 4 = 2.400 lit/tháng = 2,4 m3/tháng.

* Nước cấp làm mát máy móc tại xưởng nhựa

Nước làm mát được cấp cho hoạt động làm mát máy ép nhựa tại xưởng nhựa. Công ty đã bố trí bể chứa có thể tích 7 m3 để chứa nước làm mát. Lượng nước này được cấp để làm mát trực tiếp động cơ máy ép nhựa, sau đó được tuần hoàn về bể chứa. Nước làm mát được sử dụng tuần hoàn, chỉ bị hao hụt do bay hơi. Do đó, nước làm mát được bổ sung hàng ngày. Căn cứ quy trình hoạt động làm mát thực tế, lượng nước bổ sung do hao hụt, bay hơi lớn nhất là khoảng 1 m3/ngày.

Định kỳ 01 lần/tháng, công ty sẽ tiến hành thay rửa nước làm mát tại bể chứa. Lượng nước này sẽ được đưa về hệ thống xử lý nước thải sản xuất để xử lý. Nhu cầu sử dụng nước lớn nhất cho hoạt động này trong một tháng là 7 m3/tháng. Vì việc này chỉ thực hiện 01 ngày/tháng, do đó ngày thực hiện hoạt động này cũng là ngày phát sinh nhu cầu sử dụng nước lớn nhất cho hoạt động làm mát máy móc tại xưởng nhựa (tương ứng nhu cầu sử dụng nước: 7 m3/ngày)

Vậy nhu cầu sử dụng nước lớn nhất phát sinh từ việc làm mát máy móc tại xưởng nhựa (bao gồm việc thay nước tại bể chứa và bổ sung nước làm mát tuần hoàn) trong 01 ngày là : 1 m3/ngày + 7 m3/ngày = 8 m3/ngày.

Như vậy, nhu cầu sử dụng nước lớn nhất (cấp cho sinh hoạt và sản xuất) của Nhà máy khi hoạt động đạt đến công suất thiết kế được tính toán theo định mức là 74,5 m3/ngày. Trong đó, nhu cầu sử dụng nước dành cho hoạt động sinh hoạt là 25,7 m3/ngày, dành cho hoạt động sản xuất là 39 m3/ngày.

>>> XEM THÊM: Hồ sơ xin giấy phép bảo vệ môi trường khi triển khai dự án

CÔNG TY CỔ PHẦN TƯ VẤN ĐẦU TƯ & THIẾT KẾ XÂY DỰNG MINH PHƯƠNG

Địa chỉ: 28B Mai Thị Lựu - Khu phố 7, Phường Tân Định, TP.HCM

Hotline: 0903 649 782 - 028 3514 6426

Email: nguyenthanhmp156@gmail.com ,

Website: www.minhphuongcorp.com

Tin liên quan

- › Báo cáo đề xuất cấp giấy phép môi trường bệnh viện phục hồi chức năng

- › Báo cáo đề xuất cấp giấy phép môi trường cơ sở nhà máy sản xuất bột mỳ

- › Báo cáo đề xuất cấp GPMT Dự án Nhà máy sản xuất vỏ, ruột xe các loại

- › Báo cáo đề xuất cấp giấy phép môi trường nhà máy sản xuất thuốc và thức ăn chăn nuôi

- › Báo cáo đề xuất cấp GPMT Nhà máy sản xuất sản phẩm Inox

- › Báo cáo đề xuất cấp cấp GPMT dự án đầu tư xây dựng nhà máy gốm sứ gia dụng

Gửi bình luận của bạn